《1 前言》

1 前言

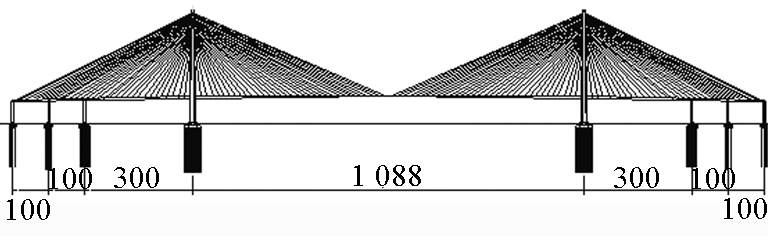

苏通大桥主桥为双塔双索面钢箱梁斜拉桥,跨径组合为 2 × 100 m + 300 m + 1 088 m + 300 m + 2 × 100 m(见图 1),居世界第一。主桥钢箱梁采用全焊扁平流线形结构,含风嘴全宽 41 m,中心线处高 4 m 。主梁采用桥面吊机悬臂法安装,中跨合龙前,主梁单悬臂长度达 540.8 m 。

《图1》

图1 苏通大桥主桥结构布置图(单位:m)

Fig.1 The span layout of the main bridge of Sutong Bridge

由于结构长柔,上部结构采用构件几何控制法进行施工控制,要求施工中不改变构件几何尺寸和无应力线形。因此,中跨合龙的要点是不改变合龙段尺寸和形态,保证主梁局部线形平顺连接。

《2 国内外中跨合龙方法》

2 国内外中跨合龙方法

《2.1 国外中跨合龙方法[1,2]》

2.1 国外中跨合龙方法[1,2]

国外钢箱梁斜拉桥中跨通常采用顶推合龙工艺,即合龙段按设计尺寸制造,合龙前,在合龙段或索塔位置设置千斤顶,纵向顶推或拉移主梁改变合龙口长度。然后采用单侧桥面吊机起吊合龙段,先匹配焊接一侧接缝,然后回移主梁,采用大型设备强制调整悬臂两侧高差和接缝顶底口宽度差,最后接缝匹配焊接。国外最具代表性的日本多多罗大桥中跨合龙流程为:顶推主梁向岸侧移动→起吊合龙段,与一侧主梁匹配焊接→顶推主梁回移→调整接缝高差、顶底口宽度差,匹配焊接。

《2.2 国内中跨合龙方法[3,4]》

2.2 国内中跨合龙方法[3,4]

国内钢箱梁斜拉桥中跨通常采用温度配切合龙工艺,即合龙段较设计尺寸超长制造。在合龙前,设置劲性骨架限制悬臂两侧主梁相对变形,并通过压重模拟合龙梁段起吊后的状态,然后对合龙口长度实施连续监测,根据实测稳定时段温度条件下的合龙口长度配切合龙段,即通过改变合龙段长度实现中跨合龙。合龙施工时,桥面吊机对称起吊合龙段,同步卸除压重,在夜间气温较低时嵌入合龙口,两条合龙段接缝同步焊接,完成中跨合龙。国内最具代表性的南京三桥中跨合龙流程为:顶推主梁向岸侧移动→起吊合龙段,与一侧主梁匹配焊接→顶推主梁回移→调整接缝高差、顶底口宽度差,匹配焊接。

《2.3 国内外中跨合龙方法比较》

2.3 国内外中跨合龙方法比较

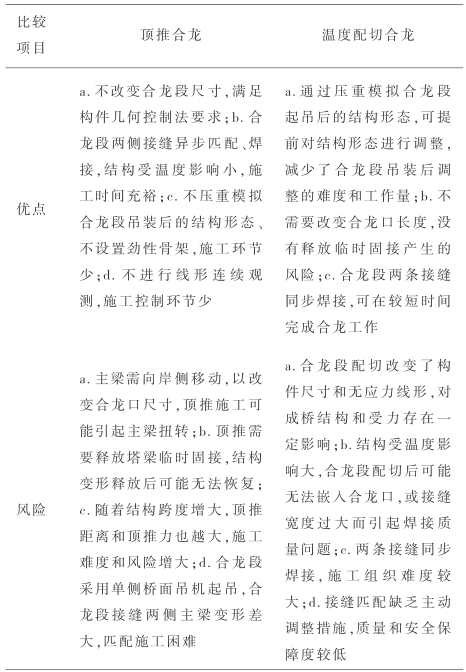

顶推合龙和温度配切合龙方法各有特点,其对比情况见表 1 。

《表1》

表1 顶推合龙与温度配切合龙工艺比较

Table1 The comparison of closure process of fit temperatures closure technology and incremental launching technology

《3 顶推辅助合龙方法》

3 顶推辅助合龙方法

《3.1 顶推和温度配切合龙工艺分析》

3.1 顶推和温度配切合龙工艺分析

由表 1 可知国内外常规合龙方法均存在一定风险,对于苏通大桥中跨合龙,这些风险和对结构的影响随跨度增加而放大。

1) 根据施工进度安排,苏通大桥中跨合龙在六月或七月,环境温度最高将达 30 ℃,根据经验,钢结构日间最高温度一般为大于环境温度 20 ℃,即达到 50 ℃ 。在这种温度条件下,采用顶推合龙工艺,主梁单边顶推移动量至少需要 540.8 × 1.2 × 30 × 10-2 ≈ 200 mm,加上顶底板温差,顶推移动距离需要 240 mm 以上。经计算分析,顶推 240 mm 后,塔梁临时固接竖向索的安全系数小于 2.0,对主梁线形、斜拉索索力和临时固结竖向索的影响均较大,主梁线形影响最高达 65 mm,斜拉索索力影响最高达 110 kN 。

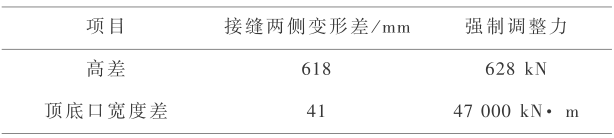

2) 经计算分析,采用顶推合龙工艺,单侧桥面吊机起吊合龙段,合龙段接缝两侧主梁高差和顶底口宽度差,以及匹配所需的强制调整力见表 2 。

《表2》

表2 接缝两侧变形与强制调整力

Table2 Deformation difference of seams and the compulsory adjustment force

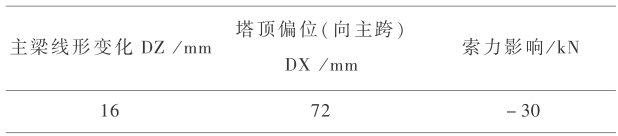

3) 采用温度配切合龙工艺,在温度稳定的夜间,钢箱梁结构温度与环境温度大致相同,可达 30 ℃,在这种温度条件下,合龙段的配切长度约为: 2 × 540.8 × 1.2 × 10 × 10-2 ≈ 130 mm 。经分析,合龙段长度配切 130mm,对成桥结构线形和斜拉索索力影响见表 3 。

《表3》

表3 合龙段配切 130 mm 对主梁和索塔线形、索力影响

Table3 Influential size of alignment and influential force of cable due to the 130 mm cutting

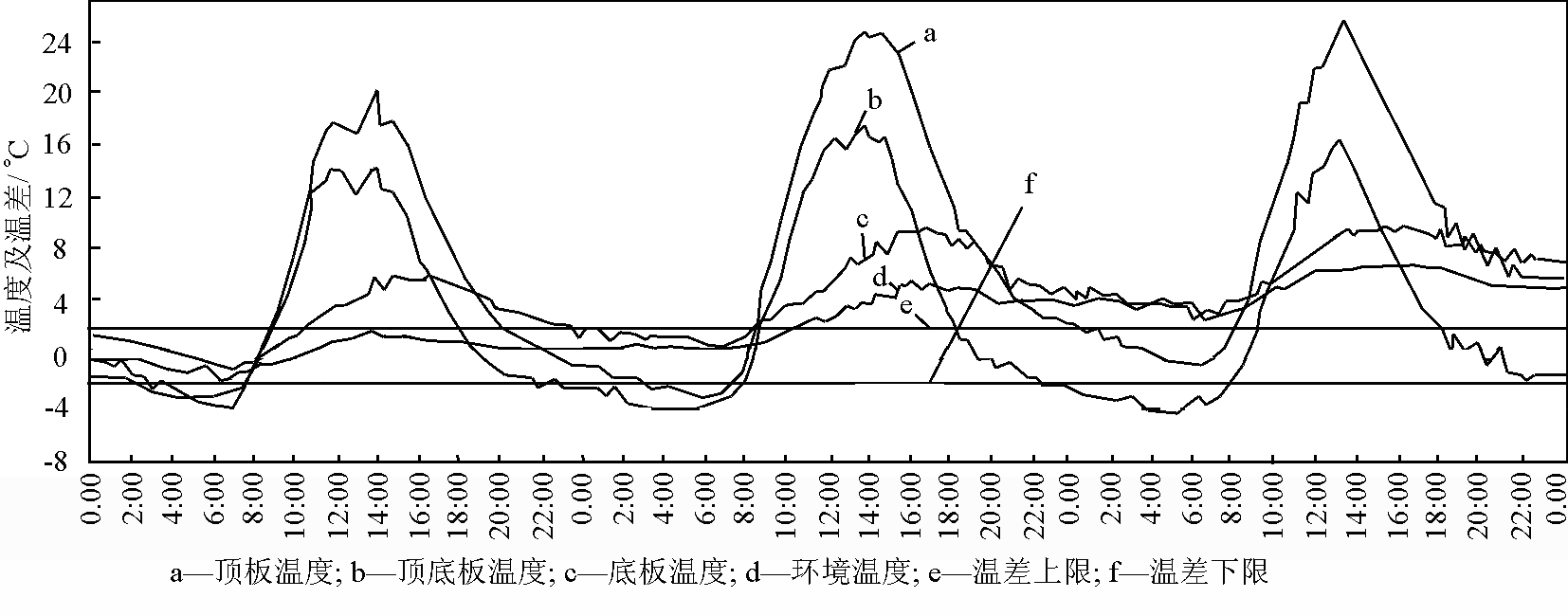

4) 根据对边跨大块梁段温度的连续监测可知,即使在夜间温度稳定时段,钢箱梁多天平均温度也存在较大变化,如图 2 所示,在 22:00—7:00 时段,钢箱梁两天的平均气温差可以达到约 5 ℃ 。在这种温度条件下,合龙口尺寸在两天内的变化将达 2 × 540.8 × 1.2 × 5 × 10-2 ≈ 65 mm 。

《图2》

图2 钢箱梁温度变化曲线(晴天)

Fig.2 Variation curve of temperature against time of steel box girder (day time)

因此,若采用温度配切合龙工艺,当通过合龙口长度和线形连续监测确定合龙段配切尺寸后,合龙段会因第二天温度变化而无法嵌入合龙口,或嵌入后,接缝过大而引起焊接质量问题。

《3.2 顶推辅助合龙工艺的提出》

3.2 顶推辅助合龙工艺的提出

通过上面的分析可知,对于苏通大桥,采用顶推和温度配切合龙工艺,主要存在以下风险和问题:

1) 采用顶推工艺,主梁需要较大的顶推移动距离,不仅对结构线形和斜拉索索力存在影响,而且塔梁临时固接竖向索还需释放,临时固接释放对结构的影响无法预见。同时,单侧桥面吊机吊装合龙段,将造成合龙接缝两侧主梁较大的高差和顶底口宽度差,所需要的强制调整力巨大,接缝匹配困难。

2) 采用温度配切工艺,合龙段配切长度较大,对成桥塔偏不利影响较大。同时,多天温度变化对合龙口尺寸影响较大,合龙段可能无法嵌入合龙口,或嵌入后接缝宽度过大而引起焊接质量问题。

对于两种合龙工艺,这些风险都很难克服和回避。因此,综合顶推合龙和温度配切合龙的优缺点,提出全新的顶推辅助合龙工艺,其施工流程如下:

步骤 1:第一次张拉 A34 和 J34 斜拉索。

步骤 2:桥面吊机后移,拆除张拉平台,安装劲性骨架。

步骤 3:桥面吊机前移至吊装合龙梁段位置。

步骤 4:

1) 第二次张拉 A34 和 J34 斜拉索;

2) 合龙梁段临时替代荷载就位;

3) 初步调整梁段局部线形、合龙口顶底宽和轴线;

4) 劲性骨架在夜间焊成整体,主梁局部线形连续观测 12 ~ 24 h;

5) 放松塔梁竖向临时固接索,将两侧梁段分别向岸侧移动。

步骤 5:

1) 合龙段长度修正;

2) 桥面吊机抬吊合龙梁段,同时卸去合龙梁段临时替代压载。

步骤 6:

1) 在夜间合龙梁段进入合龙口,两侧梁段回移,依次与合龙梁段匹配;

2) 焊接平台前移,两侧接缝同时焊接,日出之前解除塔梁临时固接。

顶推辅助合龙工艺的优点主要有如下 6 个方面:

1) 采用合龙口两侧桥面吊机抬吊合龙段,结构变形小,且两侧变形一致,合龙接缝调整量小;

2) 在夜间将合龙段嵌入合龙口,可以减小主梁顶推移动量,对施工期结构线形和索力影响较小,同时,由于顶推量小,可以不释放塔梁临时固接竖向索;

3) 采用临时压重模拟合龙段吊装后的结构状态,并进行局部线形的初步调整,可以减少合龙段吊装后的调整工作量,避免使用过大的强制调整装置;

4) 采用劲性骨架限制主梁悬臂相对位移,可以减小风振影响,为顶推提供导向,并有利于开展合龙前主梁长度测量和局部线形的测量,为主梁长度修正和局部线形调整提供可靠数据;

5) 顶推移动主梁调整合龙口尺寸,使该工艺具备了主动克服温度对结构不利影响的能力,合龙段嵌入合龙口,以及接缝匹配具有充足的时间;

6) 没有改变合龙段尺寸和形态,成桥结构线形和受力不受影响。

《3.3 顶推辅助合龙工艺实施控制条件》

3.3 顶推辅助合龙工艺实施控制条件

顶推辅助合龙主要包括合龙段嵌入合龙口、梁段匹配、接缝焊接三大工序阶段。由于合龙须在一夜间完成,因此,可以倒推出顶推辅助合龙各工序实施控制条件。

3.3.1 焊接时间

考虑到合龙段长度修正,合龙段一侧顶板 U 肋采用栓接,另一侧顶板 U 肋采用嵌补段焊接。根据每一个焊接工序分析合龙段接缝焊接所需时间为 8 h 。

根据图 2,上午 8 : 00 以后,受日照影响,钢箱梁温度大幅上升,将在梁体内产生温度应力,此时塔梁临时固接必须解除,为保证焊接质量和结构受力,这时钢箱梁主环缝应基本焊接完成。因此,合龙段接缝焊接最迟应在 24:00 以前开始。

3.3.2 匹配时间

根据图 2,20 : 00—次日 8 : 00,钢箱梁温度与环境温度基本一致,而且顶底板温差均小于 2 ℃,是合龙段接缝匹配的最佳时机。因为合龙段接缝焊接最迟应在 24 : 00 以前开始,所以,梁段匹配应在 20 : 00—24 : 00,共 4 h 内完成。

3.3.3 合龙段入合龙口时间

根据图 2,晴天 18 : 00 以后,钢箱梁温度即大幅下降,并与环境温度接近。考虑到接缝匹配须从 20 : 00 开始,因此,18 : 00 是合龙段嵌入合龙口的最佳时机,即合龙段嵌入合龙口有 2 h 时间,并以此时刻的钢箱梁温度作为确定顶推量的依据。顶推辅助合龙主要工序实施控制条件如表 4 所示。

《表4》

表4 主要工序实施控制条件

Table4 Construction control conditions of working procedures

《3.4 顶推辅助合龙关键施工参数》

3.4 顶推辅助合龙关键施工参数

3.4.1 顶推量

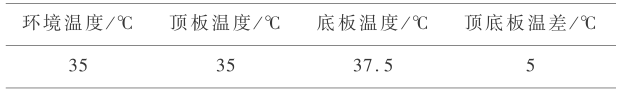

18 : 00 是合龙段嵌入合龙口的最佳时机。 6 月—7 月晴天条件下,钢箱梁在 18 : 00 的温度条件见表 5 。

《表5》

表5 顶推时主梁温度条件

Table5 Temperature conditions of girder for incremental launching

顶推量由三部分组成。

1) 钢箱梁平均温度升高对合龙段长度的影响;

2) 钢箱梁顶底板温差对合龙段顶底板宽度的影响;

3) 合龙段嵌入合龙口预留工作缝(每侧 10 mm)。

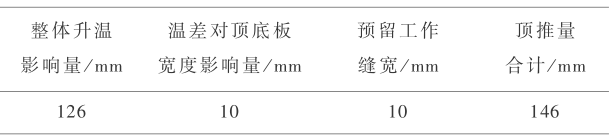

根据上述温度条件,输入整体安装模型进行计算,得到顶推量参数(见表 6),即每侧顶推量为 146 mm 。

《表6》

表6 顶推量计算

Table6 Incremental launching distance

3.4.2 顶推力

顶推力包含两部分。

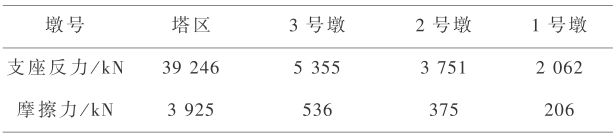

1) 支座摩擦力:即克服塔区竖向临时支座、边跨、辅助跨永久支座和临时支座的摩擦力。根据经验,支座摩擦系数偏安全取 0.1 。为减小索塔区临时支座的反力,将临时固接竖向索力释放 50 % 。经分析,释放 50 % 临时竖向索力后,辅助跨和边跨永久支座和塔区临时支座反力如表 7 所示,合计摩擦力为 5 042 kN 。

《表7》

表7 支座反力与摩擦力

Table7 Reaction forces and frictional forces of support

2) 临时索索力:通过理论计算分析可知,顶推时为了克服临时固接纵向索索力变化而需要的顶推力为 10 399 kN 。因此,顶推力为 5 042 + 10 399 = 15 441 kN 。

《3.5 顶推辅助合龙关键工艺措施》

3.5 顶推辅助合龙关键工艺措施

3.5.1 接缝顶底板宽度差调整措施

合龙梁段吊装后,由于施工误差和温度偏差客观存在,合龙段两侧接缝顶底板宽度必然存在一定偏差,产生的原因主要有:

1) 在悬臂前端设置合龙段替代压载,与合龙段荷载通过桥面吊机传递到主梁上对主梁线形的影响不同,导致接缝顶底板宽度偏差;

2) 由于合龙时钢箱梁顶底板温差的不同(根据图 2),导致接缝顶底板宽度偏差;

3) 由于静风的影响,悬臂两侧主梁向一侧整体变形,导致接缝上下游缝宽差异。

为了消除由上述原因造成的接缝顶底板宽度差,保证合龙段平顺匹配焊接,可采取以下调整措施进行调整。

1) 合龙段替代压载与桥面吊机反力对梁端转角影响不同,通过计算分析可知,由此产生的合龙口顶底板宽度差超过 10 mm,需要的调整弯矩达 26 040 kN· m,采用在接缝顶底板布置千斤顶,所需调整力超过 6 510 t 。因此,这部分偏差在合龙前,通过调整悬臂前端斜拉索予以调整。

2) 对于温差引起的接缝顶底板宽度差,在接缝两侧顶底板上设置千斤顶张拉反力座,通过张拉引入弯矩调整缝宽差。在合龙段接缝两侧顶、底板,设计了 4 组强制调整装置,设计荷载为 650 kN/组,可满足 4 mm 缝宽差异调整要求。

3) 对于风荷载引起的接缝上下游宽度差,在接缝上下游顶板上,靠腹板位置设置 200 t 千斤顶及张拉反力座,通过张拉引入弯矩可以调整 25 mm 缝宽差。

3.5.2 克服温度变化措施

即使在稳定的后半夜,钢箱梁平均温度和顶底板温差均在持续变化,由于塔梁临时固接尚未释放,温度变化必然导致结构内产生内力,因此,必须采取一定措施予以克服,从而保证焊缝稳定,确保焊接质量。利用马板结构,可以满足马缝期间温度变化要求。由于马缝时间较长,主梁温度已经发生变化,还考虑了一些辅助措施,如在马板前,在顶、底板止顶板处用 4 块钢板将合龙口两侧梁段焊接连接;马缝同时,分步进行焊缝打底施工。

《4 中跨合龙实施情况》

4 中跨合龙实施情况

《4.1 主要工序实施时间》

4.1 主要工序实施时间

中跨合龙于 6 月 5 日正式开始,6 月 9 日吊装合龙梁段,6 月 12 日完成合龙段全部接缝焊接。合龙期间的主要工序作业时间总计 50 h 。由此可知,从主梁局部线形调整到塔梁临时固接解除,各主要工序基本按照理论分析和计划时间完成,说明理论分析合理、施工组织实施到位。

《4.2 主要施工参数》

4.2 主要施工参数

4.2.1 顶推量

实际合龙时顶推量与理论计算存在一定差异,主要是由于以下两种因素影响:

1) 进入合龙口时的主梁温度:在合龙前两天,对主梁在 18 : 00 时刻的温度进行了分析,表明此刻主梁最高温度约为 26 ℃,较理论计算的 37.5 ℃ 低,而顶底板温差为 5 ℃;

2) 合龙阶段的索塔变形:合龙段吊装前,索塔在桥面高度处的纵向变形约为 - 30 mm 。

综合上述因素,主梁实际顶推量为 70 mm(理论计算值为 146 mm)。

4.2.2 顶推力

主梁向岸侧顶推时,采用了 650 t 千斤顶,南北索塔共 16 台。主梁顶推拉移过程中北塔实测纵向索索力江侧合计 3 768 kN,岸侧合计 10 983 kN,均小于理论计算值。其中岸侧纵向索索力(10 983 kN)略大于不考虑支座摩擦力的纵向索理论计算索力(10 399 kN),其主要原因为:

1) 顶推时,先放松江侧纵向索 20 mm,而实际纵向索此时的受力伸长量小于 10 mm,即放松 20 mm 时,江侧纵向索已经完全松弛。因此,理论计算顶推力应扣除江侧纵向索全部索力,即 6 870 kN;

2) 根据修正后的顶推力,实际摩擦力约 4 113 kN,说明支座摩擦系数小于 0.1,且介于 0.05 ~ 0.1 之间。

《4.3 接缝匹配实施情况》

4.3 接缝匹配实施情况

JH 与 SJ34 接缝宽度调整前底板止顶板处接缝差达 5 mm(此时顶板接缝已匹配)。采用措施调整后,底板止顶板处接缝宽差约 1 mm,匹配良好。

对于 JH 与 SJ34 接缝上下游宽度差,由于风的影响,调整前上游腹板处缝宽大于下游腹板处缝宽 8 mm,在止顶板处表现为 5 mm,采用 100 t 千斤顶在上游腹板处张拉调整后,止顶板处残余缝宽差小于 1 mm 。

《5 结语》

5 结语

1) 顶推辅助合龙工艺综合了顶推合龙和温度配切合龙工艺的优点,对成桥结构线形和受力没有不利影响,满足构件几何控制法要求;

2) 顶推辅助合龙实施条件和主要施工参数通过理论分析确定,并通过实践证明了其可靠性和合理性;

3) 对于施工中可能面临的风险,通过详细计算分析确定了控制措施,有效控制了施工中的风险,克服了对结构的不利影响,并在施工中得到体现,中跨合龙施工始终处于受控状态。

京公网安备 11010502051620号

京公网安备 11010502051620号