《一、前言》

一、前言

自 1960 年第一台红宝石激光器问世以来,激光技术已从 CO2 激光、固体激光(YAG)时代跨越到光纤激光、碟片激光和半导体激光时代。激光技术不断驱动着先进制造技术的变革,在结构轻量化设计制造、绿色制造等方面发挥越来越重要的作用。其中,以激光切割、激光焊接、激光打孔、激光打标为主体的激光去除与连接技术是最为广泛和活跃的激光加工应用技术,已在航空、航天、车辆、舰船和工程机械等工业领域得到了广泛应用 [1~3]。据1996—2016 年全球激光加工技术专利数据分析 [4],激光焊接、激光切割和激光打孔是激光加工技术创新发展的重点,这也从侧面反映出激光去除与连接技术的庞大市场需求。

激光可在能量域、时间域、频域和空间域进行多维度的调控,有利于实现高效、高精、高质量制造,对产品设计和制造工艺观念的创新起着促进作用。而将激光加工工艺及装备与计算机数控技术、传感与信息传输技术、智能化技术结合,将更有利于激光在制造领域展现其提高产品质量和劳动生产率的优势。世界先进国家或地区均已将激光加工列为先进制造技术发展方向,我国也已将激光加工技术定位为国家建设的关键支撑技术。智能制造成为全球制造业变革的主要方向 [5],激光去除与连接技术作为一种重要的制造技术也不例外。激光加工工艺及装备如何与数字化、智能化深度融合,是激光加工制造领域面向 2035 年迫切需解决的问题,也是当今制造业转型升级和制造技术水平提升发展的关键。

本文针对激光去除与连接技术,在总结其技术内涵的基础上,梳理当前技术的发展现状与存在问题,分析其关键技术情况,并结合应用需求提出推动激光去除与连接技术发展的对策建议。

《二、激光去除与连接技术概述》

二、激光去除与连接技术概述

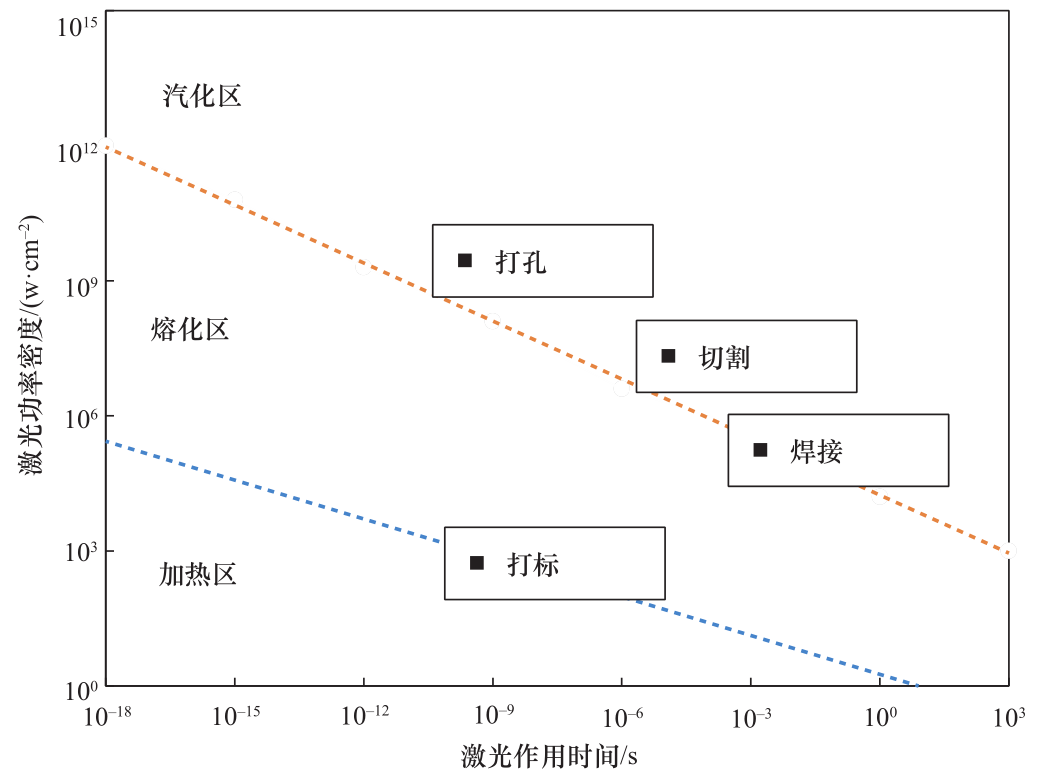

激光去除与连接技术的本质是利用激光束与材料间的热力耦合效应,诱导材料产生热化学变化,使零件或构件材料实现标记、刻蚀、去除、固化或熔化连接,包括激光焊接、激光切割、激光打孔、激光打标等多种工艺,一般而言,激光去除与连接技术的具体工艺实施与激光热效应相关,取决激光功率密度和激光作用时间的匹配关系,如图 1 所示。

《图 1》

图 1 激光功率密度与激光作用时间对热效应的影响

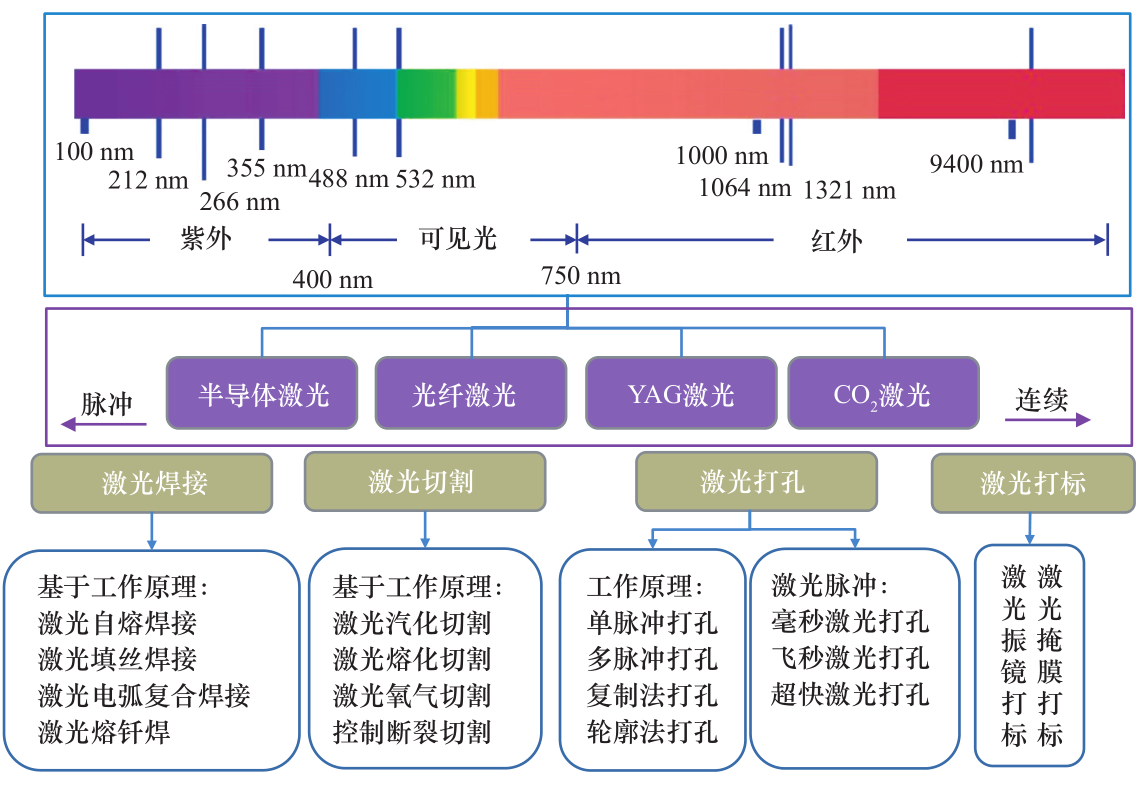

激光去除与连接技术因采用的激光类型和加工工作原理的不同,已衍生出多种多样的工艺技术(见图 2)。激光去除与连接技术可采用不同波长的激光,目前主要有 CO2 激光、YAG 激光、光纤激光和半导体激光;可采用连续激光加工和脉冲激光加工,如毫秒激光、微秒激光、纳秒激光以及皮秒、飞秒超快激光等脉冲激光;当激光器特性不同时,激光束流运行控制方式不同,工作原理也不同,以适应对不同材料、不同结构的加工。

《图 2》

图 2 激光去除与连接技术分类

《(一)激光焊接》

(一)激光焊接

激光焊接利用可聚焦调控激光束使材料熔化、汽化形成熔池,熔池凝固结晶形成冶金连接。与传统焊接方法相比,激光焊接加热集中、焊接变形小,在提高结构材料利用率、减轻结构重量、降低成本方面具有显著优势。激光焊接主要有激光热导焊接和激光深熔焊接两种方式,其中,激光热导焊接主要应用于仪器仪表、电子元件等微结构的精密焊接,激光深熔焊主要应用于汽车、舰船、航空、航天、核电等领域的大尺度结构焊接。为解决光斑直径细小导致的焊接装配精度要求高和高反射性材料激光焊接困难等问题,激光焊接衍生出多种工艺,如采用复合工艺形式的激光填丝焊接、激光电弧复合焊接和激光熔钎焊接等,采用光束控制的多光斑激光焊接、振镜激光焊接等。

《(二)激光切割》

(二)激光切割

激光切割利用激光使材料熔化、汽化,辅助高速气流去除熔融物质而实现材料分离或去除。激光切割具有切割热影响区小、质量好、效率高、变形小的优势,且可切割范围广泛,如各种金属和包括玻璃、木材、皮革等的非金属。激光切割可分为4 类工艺:激光汽化切割,多用于金属和非金属薄材,需大功率密度激光;激光熔化切割,主要用于不锈钢、钛、铝及其合金等;激光氧气切割,主要用于碳钢等易氧化金属,以激光和氧气氧化反应热为能量,切割速度远远大于激光汽化切割和熔化切割;激光控制断裂切割,主要用于热脆性材料,利用材料热梯度形成裂缝而快速切断。另外,激光切割的工艺控制参数主要有激光功率、切割速度、焦点位置及辅助气体,其工艺及装备的研发也主要围绕这些参数展开 [6]。

《(三)激光打孔》

(三)激光打孔

激光打孔是利用高能脉冲激光束去除材料加工孔的方法,不受材料硬度、刚性、强度和脆性等性能限制,而且速度快、效率高。激光打孔需要光、机、电一体化技术的协同,可实现对微细孔、斜孔、不规则孔及密集群孔的加工,如发动机单晶叶片气膜孔 [7]。其中,光束旋转是最常见的激光打孔方法,特点是孔壁质量好、速度快、可多孔加工。光束直接穿孔适合孔径 0.05~0.6 mm 的微孔加工,切割打孔适合大尺度、多孔加工,激光束旋转适合于孔径 0.05~3 mm 的单孔加工。

《(四)激光打标》

(四)激光打标

激光打标利用激光对材料局部进行照射,使其表面汽化刻蚀或发生化学反应而形成永久标记,具有对零件无损伤、标记清晰的优势。激光打孔适用于多种材料,如集成电子模块、汽车玻璃、医疗器械、橡胶制品、手机面板等,还可适用于聚合物光纤表面功能性制备 [8]。激光打标可利用激光掩膜扫描实现,也可通过多台激光器发射脉冲阵列实现,且光束扫描可机械驱动,也可振镜驱动。

《三、激光去除与连接技术发展现状》

三、激光去除与连接技术发展现状

激光去除与连接技术是激光在工业领域的定制应用。该技术在欧洲、美国等发达国家或地区已构建了从激光器源开发到激光加工装备研制的良好产业生态链,使激光去除与连接技术渗透到制造业的各个领域。经过十余年的发展,我国在激光去除与连接技术方面的应用研发已在国际上占有一席之地,激光产业链也具备一定基础,但在高端装备方面与国际水平相比还存在差距。随着互联网时代的到来,工业领域对激光设备和生产过程的智能化提出了更高需求。

《(一)激光焊接》

(一)激光焊接

美国、欧洲等国家和地区自 20 世纪 80 年代中期就关注激光焊接应用。1985 年第一块激光拼焊板应用于奥迪 100 车身;2005 年空客 380 采用了铝合金激光焊接机身下壁板结构,成为航空制造技术的标志 [3]。当前在节能减排的大背景下,全球对激光焊接结构的应用需求增多,对激光焊接工艺提升、质量保证、激光焊接装备等也提出更高要求 [9]。近年来,我国激光焊接技术飞速发展,已应用于飞机壁板、轨道客车等方面 [3,10]。目前光纤激光是激光焊接新工艺的研究热点,未来低成本、高功率的半导体激光焊接以及先进激光器与高端数控技术、机器人技术结合的焊接工艺及装备集成化将成为重要的发展趋势。

《(二)激光切割》

(二)激光切割

激光切割是激光加工中应用最早、最多的技术。我国激光切割应用日益广泛,激光切割工艺及装备的研发逐步由钢结构扩展为有色金属结构。与此同时,国外激光切割工艺及设备的研发趋于高端化,在关注激光器优化提升、切割过程模拟仿真研究的

基础上,加强对大功率、智能化激光切割设备和特殊环节激光切割技术的研发 [6]。当前,激光切割工艺在我国传统产业升级改造过程中的应用潜力增大,亟需将激光切割工艺与现有技术相匹配,推广激光切割工艺到更多的生产领域,并提高大功率激光切割设备的智能化水平。

《(三)激光打孔》

(三)激光打孔

激光打孔是工业领域备受关注的制孔技术发展方向,激光打孔的效率是电火花加工的 12~15 倍,是机械钻孔的 200 倍,并使难加工孔的加工成为可能。在激光打孔工艺中目前最受关注的是飞秒激光打孔工艺,可应用于发动机气膜冷却叶片孔的制备。与纳秒激光打孔相比,飞秒激光打孔时会产生冷加工效应,可避免加工过程的再铸层和微裂纹,同时,通过设备智能控制系统来实现光束自适应调节与工件高速自动定位技术的结合,从而保证气膜孔超精细加工 [11]。

《(四)激光打标》

(四)激光打标

激光打标的应用发展过程与激光打标控制系统的发展历程基本吻合。1995—2003 年,激光打标先后经历了大幅面时代、转镜时代和振镜时代,与此同时,激光打标控制系统也经历了从直接控制到上下位机控制,再到实时处理、分时复用控制的发展过程。目前,随着半导体激光、光纤激光和紫外激光在激光打标中的应用,对激光打孔的过程控制提出了新的要求。

《四、激光去除与连接技术发展存在的问题》

四、激光去除与连接技术发展存在的问题

工业激光器和智能技术的不断发展,使激光去除与连接技术由“激光制造”不断向“激光智造”演进,亟需激光去除与连接技术进行战略转型和核心技术提升,并与信息技术、智能技术深度融合。虽然近年来激光去除与连接工艺设备集成化、智能化研制已取得了显著进展,市场规模也逐步扩大,但如何基于先进激光技术和高端装备技术、基于数字化将工艺集成和设备集成融为一体(见图 3),切实提升激光去除与连接核心技术,仍存在不少问题需解决,具体如下。

《图 3》

图 3 激光去除与连接技术的工艺设备集成

《(一)工艺认知与信息化》

(一)工艺认知与信息化

激光去除与连接技术的应用需加强工艺基础研究。从新材料、新结构的角度,工艺研发是发现缺陷如何形成、如何消除必不可少的环节;从新工艺、新方法的角度,工艺研发是揭示缺陷如何控制、如何检测的关键。面向数字化技术,激光去除与连接技术工艺研究的挑战是在材料、工艺和装备之间建立起精细化、精量化的数字联系,打造产品全周期制造的仿真系统,提取智能化关键要素。

《(二)激光束源与工艺性》

(二)激光束源与工艺性

从激光微加工到大功率激光加工,激光去除与连接技术加工工艺多种多样。随着未来激光去除与连接高速、高效激光加工技术的发展,对高品质、高稳定的激光器提出了更高要求。而我国激光器的研发却出现了脱节,制约了高端激光器的应用,亟需强化与激光束源调控相结合的工艺基础研究。

《(三)加工单元与工艺性》

(三)加工单元与工艺性

激光去除与连接技术作为一种特种材料加工技术,其工艺的可靠实施主要依靠激光加工单元的功能性和可控性来实现。具体来看,与数字化控制相结合的光作用能量和轨迹精确控制,结合工艺需求激光的能量域、时间域、频域和空间域的多维度控制,如旋转扫描加工单元,使熔池搅拌激光焊接成为可能,而其应用拓展更应关注如何将工艺经验移植到机器控制,以提高加工单元的智能性。

《(四)激光去除与连接设备智能集成内涵》

(四)激光去除与连接设备智能集成内涵

设备智能集成的目标是实现激光去除与连接技术高效率、高精度制造。一方面是激光控制、运动控制及检测系统等的集成;另一方面是工艺优化、自主决策工具模块的集成,而更重要的是信息流的传输与集成,包括基于机理研究的工艺数字仿真信息、工艺大数据分析信息和多层面的控制数据信息,这些信息的理论研究和工具开发将是今后支撑激光去除与连接技术智能化发展的重要支柱。

《五、激光去除与连接关键技术分析》

五、激光去除与连接关键技术分析

面向 2035 年的先进制造技术,激光去除与连接技术的发展需从工艺机理出发,将工程应用与信息技术深度融合,在制造过程全周期的数据信息资源中探寻关键技术环节和流程,关注工艺设备集成和信息集成的共性与个性问题的研发,关注激光去除与连接技术的智能内涵,推进关键技术的突破。就激光去除与连接技术应用拓展而言,应重点考虑以下关键技术。

1. 基于大数据信息分析的工艺优化与规划

激光去除与连接工艺机理涉及激光与材料间复杂热力耦合作用,材料自身物态、性能变化与光能量控制、光运动控制密切相关,而工艺优化目标是建立工艺参数 / 成形质量 / 组织性能的相关性。但当前涉及工艺基础研究的数值模拟和试验分析仍然处于“孤岛”状态,工艺优化的不确定性制约着激光去除与连接技术的智能化发展。因此,基于大数据理念,将揭示工艺机理科学本质的数值模拟数据转变为工艺可控,把试验分析数据深化提炼为科学规律,是解决制造过程全周期工艺优化与规划的关键,也是激光去除与连接虚拟制造的关键。

2. 激光加工单元柔性化研制技术

在激光加工集成与智能化的过程中,激光加工单元柔性化是关键。一方面光控制和辅助参量控制的集成,解决了激光加工精细化的问题,如激光焊接丝、气、光的运动协同和参量协调;另一方面,激光加工单元的感应感知功能集成、数据流的传输,解决了加工单元“眼”与控制系统“脑”的集成。未来激光加工单元技术的发展方向是将激光束源的调控技术融入到激光加工单元中。

3. 激光加工设备智能集成化技术

将激光加工的源、运动及检测系统等集成以完成全自动化、数字化、智能化加工是激光去除与连接技术发展的方向。而激光加工的智能化不是简单的机器人、数控技术和大数据技术的应用,而是基于激光加工过程多维能场的交互作用的认知和感知研究。通过光、机、电、材料、工艺、控制、信息各学科深度融合,以激光轨迹运动为中心多系统的集成以及软件工具集成将起关键支撑作用。

《六、结语》

六、结语

激光去除与连接技术智能化发展是今后的重要发展趋势。在技术层面,不仅需关注与新一代信息技术、数字化制造技术和激光技术的有机融合,而且需关注激光去除与连接在产品制造全生命周期的数字化技术应用,而对工艺过程的科学认知是智能化发展的基础,工艺与信息融合软件集成、工艺控制与设备控制的集成是发展的支撑。

激光去除与连接技术的发展依赖多学科融合推进,政府引导规划,多方参与共建是发展之本。首先,搭建高水平工艺创新研究平台,建设工艺基础、高端装备研发基地,吸纳相关企业、科学家的参与,支撑新原理、新方法的挖掘,培养创新性人才,孵化激光去除与连接技术的新产品。其次,政企联合研发布局,“从源到果”聚焦激光器、激光加工单元和新工艺的技术研发,关注满足产品生命全周期制造的重点项目立项,通过增强高端技术开发能力、平衡中端技术建设能力、调控低端技术的发展布局,有序引导激光去除与连接市场生态的发展。

京公网安备 11010502051620号

京公网安备 11010502051620号