《一、前言》

一、前言

浩瀚的大洋底部蕴藏着丰富的矿产资源。已探明具有开发前景的深海矿产资源包括多金属结核、富钴结壳、多金属硫化物等,其中锰、镍、钴等金属的储量远高于陆地储量。如果能够安全、高效地商业开采,并且控制好作业过程中对海洋生态环境的影响,丰富的海洋矿产将成为陆上矿产资源的替代资源,满足未来一段时期内人类社会的经济发展需求 [1]。因此,世界各国都在加紧对海洋矿产资源的探索与开采。

深海矿产资源开发研究始于 20 世纪 50 年代末,美国、欧洲、日本等国家和地区主要针对深海多金属结核,研究各自的勘探与商业开采方案 [2,3],同时兼顾富钴结壳、多金属硫化物的开采技术研究; 20 世纪八九十年代,韩国、印度、中国也相继加入深海矿产资源开发队伍,探索系统方案和商业化开采方案 [4];近年来,世界各国纷纷开展单体和综合海试,深海矿产资源开发技术装备取得显著进展。

尽管海底矿产储量巨大、品位高,然而开采难度极大:海底地形复杂、压力极高、无光照,同时存在海浪、洋流、内波等复杂海洋环境条件,对作业设备提出了极高的安全性要求;开采过程中的多系统协同控制和联合作业难度较高 [5]。此外,需要深入评估海底矿产资源开发对环境的影响,提出环境保护方案。因此,目前深海矿产资源在世界范围内尚未形成商业化开采。

面对我国经济快速发展过程中的矿产资源需求以及建设海洋强国的战略需求,勘探和开发深海矿产资源迫在眉睫。我国在 20 世纪 80 年代末启动了深海矿产资源开发技术装备研究,聚焦管道提升式深海矿产资源开发系统,开展技术攻关和装备研发,初步形成深海多金属结核开采系统的设计和装备研发能力,同时兼顾富钴结壳、多金属硫化物开采技术装备的研发 [6]。

尽管我国已经完成一系列海上试验,但系统设计和研发能力、协同作业技术、关键技术装备研制等与发达国家仍存在一定差距。一方面,我国尚未开展系统联合海试,关键技术尚未获得有效验证,核心装备研制能力、相关系统稳定性和可靠性亟待提高,实现矿区规模化开采仍存在较大困难;另一方面,我国水下关键元器件、水下传感器、专用材料研究存在短板,大部分产品依赖进口。

综合来看,深海矿产资源开发技术是目前深海开发领域的重要研究课题。美国、欧洲、日本等发达国家和地区已经掌握深海矿产资源开发的关键技术和核心装备的制造能力,一旦解决海底环保问题,将可择机开展商业化开采 [6]。我国还处于深海矿产资源开发技术的起步阶段,亟需开展示范工程建设,大力发展关键技术装备,加快规模化试采和商业开采进程,以期在国际海底矿产资源开发中获得有利地位。

《二、国外深海矿产资源开发装备发展概述》

二、国外深海矿产资源开发装备发展概述

世界范围内针对深海矿产资源开发方案主要分为拖斗式、连续斗绳式、自动穿梭艇式、管道提升式。由于前 3 种采矿方式开采效率低、对环境破坏严重,已经逐渐淡出研究视线。目前,深海矿产资源开采研究集中在管道提升式深海采矿系统 [7],包括海底矿石开采装备、矿石输送装备、水面支持装备。

20 世纪 70 年代,海洋管理公司等多个国际财团在太平洋约 5000 m 海底成功采集多金属结核[6]。随后,德国、俄罗斯、日本、韩国、印度等相继开展海试,验证其技术装备 [1]。2017 年,日本完成 1600 m 水深多金属硫化物的采集和提升海试[8],标志着多金属硫化物开发技术又向前迈进一步。近年来,欧盟针对深海矿产资源开发分别设立 BlueMining、BlueNodules、¡VAMOS! 等多个项目 [5]; 2017 年以来,荷兰、比利时等国家多次成功进行深海采矿装备海试与环境评估,相应深海矿产资源开发技术装备逐渐完善。表 1 总结了国外深海矿产资源开发装备的发展现状。国外通过大量的海上试验,建立了较为完善的深海矿产资源开发技术方案,掌握了关键技术研发和核心装备研制能力,包括:海底矿石开采装备安全行走和高效采集、长距离泵管输送流动保障、水下动力输送、全系统协同控制、水下综合导航定位、重载装备海上布放回收等技术。

《表 1》

表 1 国外深海矿产资源开发装备发展现状

由于不可避免地对海底环境造成影响,未来深海矿产资源开发将着重解决作业过程中的环境问题,研发环境友好型开采装备,通过低扰动行走和高效精准采集来降低对环境影响。在现代信息技术、大数据、人工智能等技术的支持下,深海矿产资源开发系统将进一步提高精准作业、协同控制、长期运维、实时调控的能力,高精度和智能化的开采装备成为未来发展趋势。

《三、我国深海矿产资源开发装备发展现状》

三、我国深海矿产资源开发装备发展现状

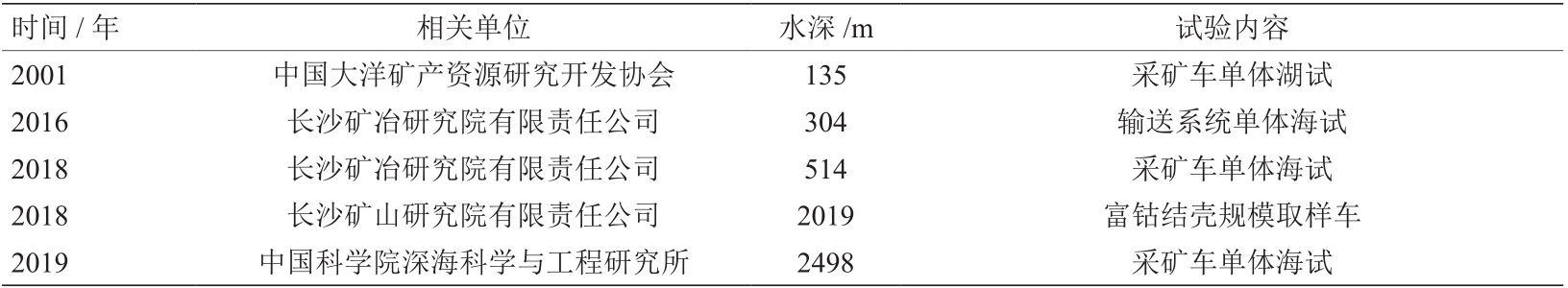

我国深海矿产资源开发选择了管道提升式开采方案,主要针对深海多金属结核开展研究,同时兼顾富钴结壳、多金属硫化物;主要开发装备包括深海采矿重载作业装备、矿石输送装备、水面支持装备。表 2 归纳了目前我国深海矿产资源开发装备取得的主要进展。本节重在阐述相关技术装备的发展现状,而不涉及开发过程中的环境问题。

《表 2》

表 2 国内深海矿产资源开发装备发展现状

《(一)深海采矿重载作业装备》

(一)深海采矿重载作业装备

深海矿产资源开发的深海采矿重载作业装备包括矿石采掘装备、矿石破碎装备、矿石收集装备。

矿石采掘装备是海底矿床开采的核心装备之一,主要用于将矿床剥离基岩或沉积物,兼具切割和掘进的功能。不同矿床种类的采掘装备也不相同:多金属结核一般赋存于平坦海底,与海底沉积物共存,多采用水力式采掘方式,通过高压水流在结核周围的负压抽吸作用完成矿石采掘;富钴结壳生长在基岩表面,一般采用螺旋滚筒采掘装置将其与基岩剥离采掘;多金属硫化物赋存于海底热液区附近,采掘装备兼具切削和掘进功能,一般采用辅助切割机或多功能一体化采掘装备。我国的矿石采掘装备研制处于原理样机设计和采集试验阶段,已针对多金属结核、富钴结壳完成采集试验。2016 年 7 月,长沙矿山研究院有限公司研制的深海富钴结壳采矿头在南海完成了富钴结壳采掘试验,验证了螺旋滚筒采矿头采掘富钴结壳矿体的可行性;2018 年,长沙矿山研究院有限公司研制的富钴结壳规模取样器完成了富钴结壳规模取样器海上试验;2018 年,中国科学院深海科学与工程研究所在我国南海海域完成了富钴结壳规模采样车试验,验证了布放回收、海底矿石破碎等功能。

矿石破碎装备用于大块矿石的海底破碎与分解。在海底采矿过程中,往往存在因颗粒过大或需要与基岩剥离而必须破碎矿石的情况,因此多用机械力破碎矿石以便收集。通常,富钴结壳和硫化物的开采需采用螺旋滚筒式切削或冲击钻破碎;多金属结核开采无需切削设备,大块矿石可用破碎机或磨矿机对矿石进行破碎。我国富钴结壳样机配置了矿石破碎装置并完成海试验证,但针对多金属硫化物的矿石破碎装备研究较少。2018 年,在南海 2500 m 水深处开展海上试验,验证了海底矿石破碎收集能力;2019 年,采用深海富钴结壳规模采样装置,在南海实施了两次富钴结壳矿石的采集作业,基于微地形自动适应的切削破碎收集一体化装置,根据结壳和基岩的物理特性差异来自动判断切削厚度,采用水力式收集破碎后的钴结壳碎块并输送到物料仓。

破碎的小块矿石通过矿石收集装备进入集矿箱或顺着输送管道转运至海面。我国针对矿石收集装备的研究开展较早,针对多金属结核、富钴结壳的矿石收集装备完成了初步试验验证。1991— 1995 年,研究了水力式集矿和水力–机械复合式集矿方式。2001 年,中国大洋矿产资源研究开发协会联合长沙矿山研究院有限责任公司、长沙矿冶研究院有限责任公司等单位,在云南抚仙湖完成集矿装备 130 m 水深湖试,验证了其可行性。 2018 年,长沙矿冶研究院有限责任公司研制的“鲲龙 500”采矿车在中国南海完成了 500 m 水深海上试验,验证了针对多金属结核的海底矿物水力自适应采集功能 [9]。2018 年,我国在富钴结壳合同区完成富钴结壳的综合采集海试;2019 年,进一步开展富钴结壳样机海试,验证了对富钴结壳碎块的水力收集能力。

此外,深海采矿重载作业装备均需配备水下导航定位系统,支持完成装备在海底的作业。哈尔滨工程大学、中国科学院声学研究所、中国船舶集团有限公司第七一五研究所等多家单位在声学定位技术领域进行了广泛研究。2004 年,我国成功研制出第一套基于差分全球定位系统的水下定位导航系统;在国家“十五”时期,成功研制出“长程超短基线定位系统”;在国家 863 计划重点项目的支持下,成功研制深海高精度水下综合定位系统; 2018 年在“鲲龙 500”采矿车海试中,采矿车在 500 m 水深处的定位精度达到 0.72 m [9]。

《(二)矿石输送装备》

(二)矿石输送装备

矿石输送装备主要用于将海底采集和破碎后的矿石输送至海面,包括提升泵管装备、水下中继装备、升沉补偿装置。

提升泵管装备用于将矿石–海水形成的混合物以一定的速度和浓度从开采装备输送至海面。深海采矿应用环境要求提升泵管装备能够克服波浪和海流等复杂海洋环境的影响,并具有耐压、耐腐蚀、耐磨损、允许大粒径颗粒通过、防堵塞、防卡滞等特点。自 20 世纪 90 年代开始,大洋协会、长沙矿冶研究院有限责任公司、中南大学、中央民族大学、上海交通大学等单位针对提升泵管装备、长距离管道输送等关键技术开展攻关,取得了系列成果。自“八五”时期开始,我国建设高度为 30 m 的垂直管道提升系统 [10],研究管道输送特性、潜水泵过流回流特性;“十一五”时期建成高度为 224 m 的垂直管道提升试验系统,验证了扬矿工艺的合理性 [6];2016 年,在南海完成 300 m 级泵管提升系统海上试验,输送矿浆体积流量为 500 m3 /h,结核输送量为 50 t/h。

水下中继装备用于将开采装备采集获得的矿浆转换为均匀矿并浆输送到提升泵管中,兼具一定的辅助控制管道姿态、监测海底作业环境功能。我国针对深海采矿水下中继装备的研究仍处于设计和试验阶段,中南大学设计了将储料罐与水泵组合的水射流辅助提升矿物中继站 [11];“十三五”时期,中国船舶集团有限公司第七〇二研究所率先研制了用于海试的水下中继站系统,进一步提高了我国深海采矿矿石输送系统的自主设计能力 [12]。

升沉补偿装置是水面支持船与提升泵管装备之间的重要连接部件,用于抑制由于水面支持船在波浪中运动导致的提升泵管装备运动。现有的深海采矿船升沉补偿系统较多借鉴和采用了深海油气钻探升沉补偿系统方面的技术。振华重工(集团)股份有限公司、中国石油大学、宝鸡石油机械有限责任公司、中国船舶集团有限公司第七〇四研究所等对升沉补偿技术进行初步研究并取得一定成果。 2017 年,宝鸡石油机械有限责任公司研制了我国首台天车型钻柱升沉补偿装置样机,性能指标、安全措施等达到了国外同类产品的技术水平,增强了我国深水关键装备的自主配套能力。“十三五”时期,中国船舶集团有限公司第七〇四研究所进一步开展升沉补偿装置的研究,为即将实施的国家重点研发计划项目海试提供产品配套。

《(三)水面支持装备》

(三)水面支持装备

深海矿产资源开发装备的水面支持装备包括水面支持平台、协同控制系统、定位导航系统、矿石预分选装备、矿石存储外输装备、布放回收系统。

水面支持平台是深海矿产资源开发活动的水面中心,包括系统的总体协同控制、动力供给、矿石预处理、矿石存储和外输,同时承担水下装备的布放和回收任务。水面支持平台早期以旧船改造为主,将性能相近的货船、钻井船等根据深海采矿活动需求进行升级改造,执行海上试验和作业任务。“十三五”重点研发计划项目的海试计划,采用的水面支持平台即由“梦娜公主号”作业船舶改造。目前,世界上唯一一艘大型综合采矿船由新加坡企业为鹦鹉螺矿业公司设计,在我国福建马尾船厂建造。虽然我国在大型特种船舶、深海平台的设计和建造方面具有丰富的经验,但综合采矿船需要配备综合电力推进装置,月池结构,矿石处理、储存和外输装置,系统十分复杂,国内相关设计经验较为缺乏。

协同控制系统是指在水面支持船建立中央控制能力,既对台设备进行独立的作业控制,同时实现多台设备联合作业的智能协同控制,保证包括布放回收、采矿作业、矿浆处理外输等环节在内的整个过程顺利开展。国内在单设备控制方面,针对采矿装备作业控制、布放回收过程控制的研究已经逐渐展开,对矿浆预分选、外输等过程控制的研究较少;在深海采矿系统协同控制系统方面的研究尚处于起步阶段,未开展海上联调试验,稳定性和可靠性需进一步验证。

矿石预分选装备用于将从海里采集到的矿水混合物进行脱水处理,保证矿石达到转运的含水量标准并尽量减少矿物损失。矿石预分选装备还需要将经过多级处理后的海水经由提升系统泵重新打入海底,减少对生态环境的破坏。国内深海采矿所使用的预分选装备的研究工作尚处于起步阶段。采矿船上的矿石预分选装备主要采用重力式脱水,五矿集团有限公司、中国船舶集团有限公司第七〇二研究所等单位正在开展有关矿石预分选装备的研究。

矿物存储外输装备用于将脱水处理后的矿物在采矿船货舱内短暂存储并完成向矿物运输船的转运工作。国内有关深海采矿用存储外输装备研究工作尚处于起步阶段,尚无深海采矿船专用的存储外输装备,但可借鉴在陆地、自卸式散货船使用的类似设备。

布放回收装备用于将海底作业装备、中继装备等布放到海中指定位置,在作业结束后将其安全回收到母船上,承载能力和运行可靠性是关键技术指标。我国在 2018 年和 2019 年分别完成布放回收装备的海上试验。中国船舶集团有限公司第七〇四研究所等单位针对重型布放回收装备开展研制工作。

《四、我国深海矿产资源开发装备发展面临的问题》

四、我国深海矿产资源开发装备发展面临的问题

《(一)基础科学问题研究尚不充分,理论支撑较为薄弱》

(一)基础科学问题研究尚不充分,理论支撑较为薄弱

一方面,我国对深海采矿系统动力特性分析能力不足,对复杂激励条件下系统的耦合动力响应缺乏行之有效的分析预报方法;另一方面,由于缺少深水管道输送的工程经验和测试数据,尚未考虑超深水作业可能遇到的管道结构力学特性问题,因而未能针对深水矿石输运管道开展高性能材料的研发和生产能力建设。

《(二)关键技术未经有效验证,核心装备设计研发能力较弱》

(二)关键技术未经有效验证,核心装备设计研发能力较弱

我国水下海洋环境实时感知技术基础较为薄弱,关键技术和装备对国外供应商具有一定的依赖性,国产自主技术较少;矿石长距离提升泵技术尚不完善,颗粒通过性尚未经历长时间验证,亟待进一步发展;重载装备的布放回收技术、作业过程中的升沉补偿技术尚待进一步发展,相应的稳定性和可靠性需进一步确认。

《(三)水下传感器和关键元器件研发能力不足,对外依赖性强》

(三)水下传感器和关键元器件研发能力不足,对外依赖性强

国产组合导航定位装备和算法与国外成熟产品存在一定的差距,深水定位精度不够;国产大功率深水电缆和光纤技术的稳定性与可靠性有待提高;深海传感器、水密接插件、中央控制系统等关键元器件较多依赖进口,自有产品的稳定性和可靠性仍需进一步提高。

《(四)全系统联合海试尚未开展,规模化、商业化开采方案尚未规划》

(四)全系统联合海试尚未开展,规模化、商业化开采方案尚未规划

尽管我国已经多次开展单体海试,但是全系统联合海试涉及内容极为复杂,依然面临较大挑战。我国尚未开展深海采矿系统的联合海试,且无法完全验证方案设计、关键技术、水下装备。此外,我国也未开展规模化海试,对系统生产效率、稳定性、可靠性、长期运维性能、经济性等尚未开展深入研究。

《(五)环境评估技术有待进一步提高,环境友好型装备亟待研发》

(五)环境评估技术有待进一步提高,环境友好型装备亟待研发

发达国家逐步完成了深海采矿的环境影响评估,建立了分析模型和预报方法。我国尚未对深海采矿进行完整的环境影响评估,没有建立完整的环境影响评估方法。环境友好型的开采和输送装备尚未形成成熟可用的技术方案。

《五、关键科学技术问题与装备重点研发方向》

五、关键科学技术问题与装备重点研发方向

《(一)关键科学技术问题分析》

(一)关键科学技术问题分析

1. 系统总体设计

系统总体设计即深海矿产资源开发装备系统的顶层设计,包括系统设计和研发、总体动力学特性分析、布放与回收过程动力学响应分析。

系统设计和研发即根据深海矿产资源开发的生产能力要求,设计深海矿产资源开发装备,包括:水面支持平台、水下输送系统、海底重载作业装备、整体联动控制系统、电力系统;在实现基本功能的基础上,尽可能减小工程作业对海洋生态的影响。

总体系统设计完成后,应校核系统的动力学性能,保证作业过程的安全性,包括:总体系统水动力学特性、水面支持平台与管道连接处结构动力学特性、升沉补偿系统运动特性、泵–管–中继站系统结构应力响应的疲劳特性、采矿车–地面相互作用力学特性等。

采矿车的布放、回收过程一般在温和海洋环境条件下进行。一方面,需要根据水面支持平台的能力、月池尺寸、采矿车尺寸及重量等,详细设计布放、回收方案;另一方面,需要对布放回收过程中采矿车的运动、缆绳张力进行动力学分析。此外,当布放水深为数千米量级时,应考虑由于布放回收过程中存在的应力波对布放回收系统中缆绳受力突增的影响 [13]。

2. 海底重载作业装备感知与控制

海底重载作业装备是深海采矿的直接作业单元、深海矿石开采的“最前线”。根据基本功能要求,海底重载作业装备应具备环境感知系统、控制系统、执行系统。环境感知系统是采矿车的“眼睛”,对采矿车周围环境、矿石分布形式进行初步判断;控制系统是作业装备的“大脑”,控制采矿车的行走、转向、爬坡等动作,同时控制矿石的采集作业;执行系统用于实施采矿动作,包括行进装置和采集装置。

环境感知系统的主要任务是克服海底高噪声、高扬尘、多颗粒散射的困难,实现海底工作区域环境的实时感知和测量,为采矿车行进、矿石开采提供基础条件。从感知内容来看,海底环境感知包括海底地形、矿石分布;从测试尺度来看,环境感知包括整体环境粗略测量、局部精确测量;从实现手段来看,环境感知可以通过光学、声学成像技术实现。

控制系统根据感知结果,实时控制作业装备的行走和采集,并保持与输送装备、水面支持装备的实时通信和联合动作。控制系统需要实现海底装备的实时控制的基本功能,还需要开展智能化研究,包括自动路径规划、自动越障避障、智能化控制算法等。

3. 长距离矿石输送流动保障

矿石输送装备流动保障针对泵管系统,研究矿石颗粒–海水形成的大颗粒固液两相流在经过软管、硬管、提升泵的过程中的流动特性,并预报分析可能出现的段塞流、堵塞、磨蚀等问题,给出合理的优化设计或解决方案。与海洋油气开采相比,深海矿石长距离输送管道内存在大尺寸、较高浓度的固体矿石颗粒,在输送过程中颗粒对泵叶轮的冲击和磨蚀明显增加,泵管系统内发生堵塞的可能性较大。

流动保障的另一个重要研究方向是系统在紧急状态下的内部流动控制和解决方案。针对系统停止、重启等瞬时状态以及部分关键部件(如提升泵、给料机等),分析停止工作状态时的泵管系统内固液两相流的发展状态,提出合理的解决方案。

4. 系统运维与预警

在深海矿产资源开发作业过程中,需要对各装备的工作状态开展实时监测。针对矿床开采装备、泵管提升装备等,监测其位置、姿态和工作状态;针对矿浆输送过程,监测其输送速度及浓度水平;针对矿石预分选、矿石外输等流程,监测并调节实时作业状态,保证采矿作业的正常有序进行。

另一项关键技术是系统的力学响应实时监测与预警。在作业过程中,需对深海采矿整体系统的运动、应力、应变、结构安全进行监测,结合深水结构的动力学特征,对管系的损伤和疲劳状态进行预警,并针对突发海况、地形变化、生物干扰等紧急情况作出及时响应预警,从而以最快的速度规避风险,确保整个作业装备的安全。

5. 环境监测与评估

深海矿产资源开发过程中的环境问题不可忽略,包括对海底生态系统的影响、羽状流扩散。针对海底生态系统,研制生物生态的长期监测技术装备,研究海底生物群落的演变特征,构建海底生物数据库。针对海底扰动及尾矿排放形成的羽状流,研发大尺度、高分辨率的羽状流监测技术装备,研究羽状流的扩散和再沉积过程,建立羽状流实时监测与跟踪系统。

海底环境影响评估是深海矿产资源开发环境安全方面的另一个亟待解决的关键问题。分别针对开采作业可能引起的生态系统影响和羽状流,通过现场观测、模型试验、数值模拟等手段,构建环境影响评估的技术体系,为实现绿色环保型的深海矿产资源开发提供技术支撑。

《(二)装备重点研发方向》

(二)装备重点研发方向

1. 深海采矿重载作业装备

针对深海矿床,采用安全、稳定、高效、绿色的开发理念,研发深海采矿重载作业装备。聚焦绿色开采、稳健行进、智能控制、环境感知,发展针对多种矿床的自适应、高效、绿色采集技术;研发复杂海底环境下重载作业装备的稳定行进技术。重点开展重型装备精准控制技术,低照度、高扬尘的海底环境实时感知技术的研究,实现海底作业智能化和无人化。

2. 矿石输送装备

针对深海矿石超长距离管道输送,聚焦作业安全性、输送效率、环境保护,研发大流量、无堵塞、高效率、轻量化的提升泵管装备,突破长距离多相流管道输送流动保障技术、多重复杂激励条件下系统动力响应预报分析技术。针对商业化开采需求,研发海上长期运维、监测、调控技术,适应极端恶劣海况条件的海上快速解脱和对接技术。

3. 水面支持装备

针对深海矿产资源开发装备体系,以安全、稳定作业为基础,以无人化、信息化、智能化为目标,实现系统全生命周期内的协同控制、导航定位、监测预警、布放回收。重点发展全系统智能化协同控制技术、超深水高精度组合导航定位及数据融合处理技术、全系统长期实时监测与即时预警技术、复杂海况下重载装备布放回收技术、多浮体耦合响应与精准外输技术。

《六、对策建议》

六、对策建议

《(一)确立深海矿产资源开发发展理念》

(一)确立深海矿产资源开发发展理念

我国未来深海矿产资源开发装备的发展将秉持重装、协同、智能和绿色等理念,加速推进核心技术创新和装备自主研发。开发海底大功率、高效能的重载作业装备,突破海底多装备联合作业全系统协同调控技术,基于信息融合、数字孪生体以及人工智能技术构建海底信息化、无人化、智能化作业系统,全面发展绿色开采技术。深海矿产资源开发基于技术创新、装备研发、海上作业、矿石处理与综合利用,构建技术产业链,实现商业开采和产业化。

《(二)明确关键技术装备研发任务》

(二)明确关键技术装备研发任务

根据我国未来深海矿产资源开发装备的发展理念,梳理技术装备发展的关键科学问题和“卡脖子”技术,基于我国的研究基础和研发现状,明确亟待解决的重要研究任务。针对深海矿产资源开发整体系统,研发全系统协同控制技术、复杂海况下重载装备布放回收技术、整体动力学特性预报技术;发展海底采矿重载作业装备环境感知与精准控制技术;研制大流量、无堵塞、高效率、轻量化的提升泵管装备,突破长距离多相流管道输送流动保障技术、多重复杂激励下动力响应预报分析技术;针对系统长期生产作业,研发实时监测及即时预警技术。应对开采作业的环保要求,全面构建环境影响评估技术体系。

《(三)实施深海多金属结核开采示范工程》

(三)实施深海多金属结核开采示范工程

瞄准我国获得勘探权和优先开采权的深海多金属结核矿区,以绿色环保、高效协同为主要目标,开展海上规模化试采。研究深海矿产资源开发技术方案,开展系统总体设计、集成和融合;研制矿床开采装备、矿石转运装备、水面控制和辅助开采装备,搭载自主核心技术,建立海底矿床的勘探、开采、输送、转运技术链;建立环境监测和评价体系,实现绿色开采。规模化试采应兼顾富钴结壳、多金属硫化物开采,为相关技术验证提供海上试验基地和平台。

规模化试采后,着手商业化开采。注重深海采矿的经济性和环保性,建立分析评估体系。从短期试验发展到商业化开采,必须进一步考虑系统在海上长期作业的运行和维护,形成完整的长期运维、监测、调控系统。兼顾极端情况下的系统应急需求,发展水面–水下快速解脱和回接技术。

京公网安备 11010502051620号

京公网安备 11010502051620号