《1 前言》

1 前言

我国在一些特定设备故障诊断的专家系统 (ES) 的研究方面取得了一定的成就

某钢铁公司具有一条年产10×104 t高质量要求的ϕ16~ϕ60棒材无损检测精整生产线, 它集抛丸、矫直、倒棱、表面探伤、内材探伤、分钢、测长、计数、包装标识、标牌打印为一体, 并由计算机进行过程控制和管理。在此连续生产线中包含了诸多的机械、电气、液压和气动相结合的设备, 如抛丸机、高速棒材矫直机、倒棱机、漏磁探伤仪、超声波探伤仪、传输辊道, 以及其他辅助机电设备。笔者在这条生产线上开发了机电装备实时监测和智能诊断专家系统, 研究了基于模糊理论的故障诊断专家系统的推理机制。

《2 精确推理和模糊推理》

2 精确推理和模糊推理

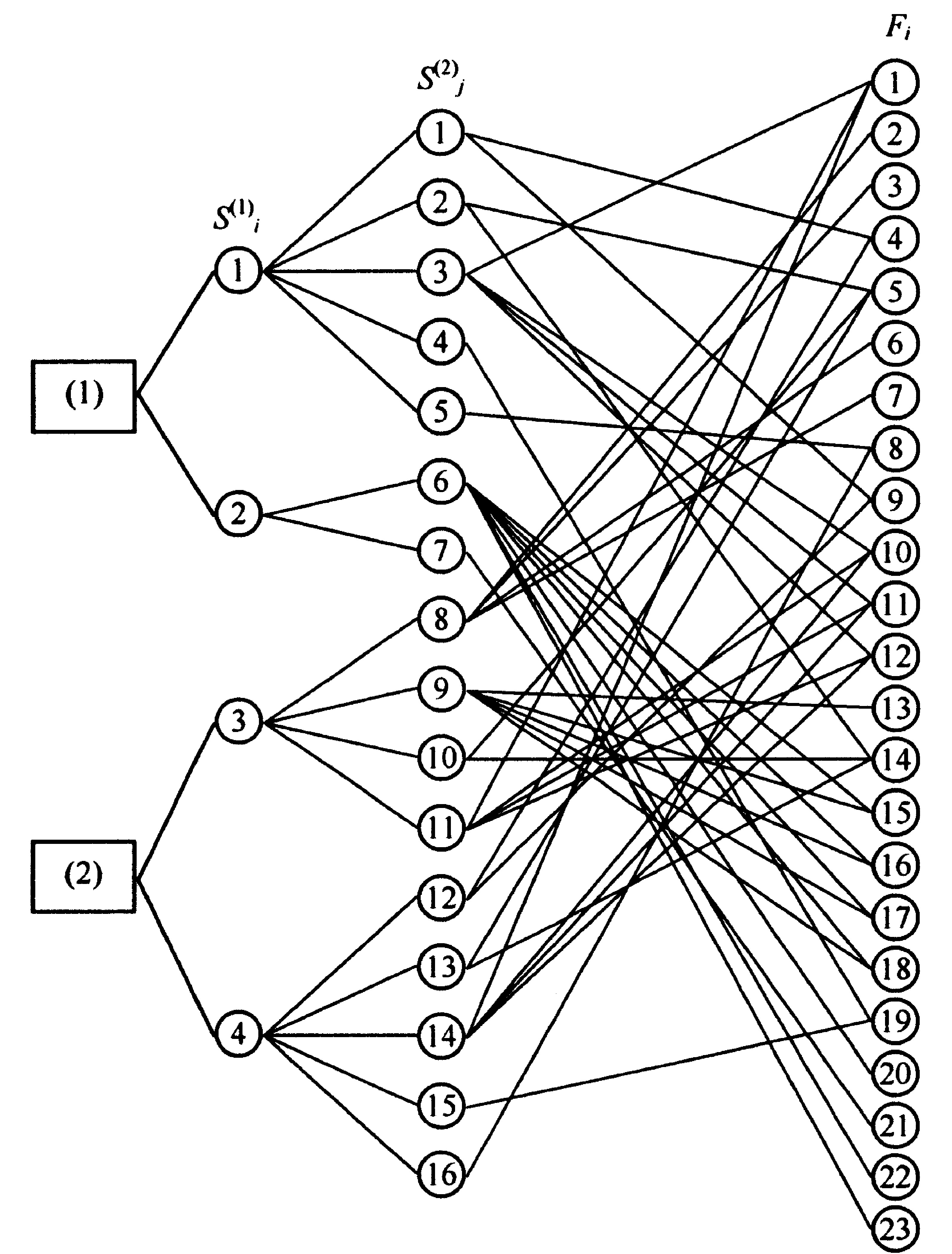

在棒材无损检测精整生产线故障诊断专家系统中, 用故障树把多级故障症状和故障原因联系在一起。精整生产线的部分故障树如图1所示, 其中树根部分1和2分别为抛丸机和矫直机故障, 树干表示了两级故障症状S

在由故障树所确定的基于规则的推理过程中, 若采用精确匹配, 所能推理的只能是规则的前件和结论确切为真 (匹配结果为1) 或确切为假 (匹配结果为0) 的命题。然而, 在精整生产线中, 其故障症状与故障原因之间存在着诸多的偶然性和不确定性, 它们影响着各规则的匹配优先权的确定。就棒材精整生产线中主要设备之一的抛丸机的故障而言, “下料拨料器定位不准”的故障现象对应着电气、PLC控制以及机械等方面故障, 在机械故障方面又可分为拨料爪、拨料爪轴和支承轴承故障及链条松动等故障。若确实存在着机械故障, 则其所对应的故障原因的确定, 与生产环境的外部因素和上述各零部件的质量、寿命及检修周期等因素有关。这些因素充满着偶然性和不确定性。由此可见, 故障诊断专家系统所面对的大多数是模糊命题, 因而不能采用完全匹配或完全不匹配 (匹配结果为1或为0) 的推理;而宜采用不完全匹配 (匹配结果在0和1之间) 的推理。即应由模糊推理获得各规则的匹配优先权 (一般基于产生式规则的模糊推理中的可行度CF

《3 确定模糊推理的隶属度》

3 确定模糊推理的隶属度

针对棒材精整生产线的二级故障症状S

设 由图1所示的部分故障原因, 其总数为m, 它们构成了故障向量空间F (faults) :F={F1, F2, …, Fm} (m=23) 。

与此相对应的一个症状向量空间S (symptom) , 其中一级故障症状有n个, 二级故障症状有k个:S={S

经过对以往发生的故障事例和对该领域专家知识的模糊统计分析, 得到表1所列的静态隶属度数值, 它们对应于图1所示故障树, 表征了与某二级故障症状出现相对应的各故障原因出现的可能性。

表1所列的隶属度还未计入动态因素, 即没有计入当前的无故障时间所占故障发生周期的比例等因素。对于运行在连续型生产流程中的设备, 其故障发生取决于元器件的质量、生产环境以及操作规范性程度等诸多不定因素, 但在连续性周而复始的生产过程中, 若无突发事件产生, 则无故障时间却是一个很有价值的参数。显然, 排除故障后的设备在运行初期, 一般来说, 同一故障再次发生的可能性很小;反之, 某一故障长期未发生, 则设备运行周期越接近故障发生周期, 故障发生的可能性就越大。就前例提到的“下料拨料器定位不准”症状的诊断而言, 若它确实是由“机械故障”原因产生的话, 而机械故障原因中的链条松动的故障刚好在前一天修复了, 则显然只需考虑机械故障的其他三项 (拨料爪、拨料爪轴和支承轴承) 原因即可, 因为链条松动故障的发生率已大大下降。所以在进行故障原因的模糊推理时应引入领域专家的这个判断思路, 除了应考虑与某二级故障症状出现相对应的各故障原因出现的可能性 (即静态隶属度) 外, 还需考虑到各故障原因的修复情况。为此, 需构造一个随无故障时间变化的动态隶属度函数, 其变化规律应与实际故障发生的可能性相吻合。

设 各故障原因的隐性时间 (即无故障时间) 为Di (i表示故障原因的序号) ;按天累加, Di∈N+, i=1, 2, …, m (m=23) 。

在对常用的升半指数分布

表1 各故障原因相对二级故障症状的静态隶属度μ (Fi) j Table 1 Static memberships of every fault reason corresponding to second class fault symptom μ (Fi) j

《表1》

| 二级故障 症状S |

故障原因Fi | ||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | |

| 1 | 0 | 0 | 0 | 0.5 | 0 | 0 | 0 | 0 | 0.99 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 2 | 0 | 0 | 0 | 0 | 0.99 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0.6 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 3 | 0.4 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0.8 | 0.99 | 0.75 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 4 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 0 | 0 | 0 | 0 |

| 5 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 6 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0.85 | 0.8 | 0.2 | 0.7 | 0 | 0.7 | 0 | 0.9 | 0.5 |

| 7 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 0 | 0 |

| 8 | 0 | 0.5 | 0.2 | 0 | 0 | 0.99 | 0.3 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 9 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0.5 | 0 | 0.9 | 0.8 | 0.2 | 0.7 | 0 | 0 | 0 | 0 | 0 |

| 10 | 0 | 0 | 0 | 0 | 0.99 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0.6 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 11 | 0.4 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0.8 | 0.99 | 0.75 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 12 | 0 | 0 | 0 | 0.5 | 0 | 0 | 0 | 0 | 0.99 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 13 | 0 | 0 | 0 | 0 | 0.99 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0.6 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 14 | 0.4 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0.8 | 0.99 | 0.75 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 15 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 0 | 0 | 0 | 0 |

| 16 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

其中bi和ai按领域专家知识依不同故障原因确定。

对棒材精整生产线故障诊断的二级故障症状与故障原因的专家知识归结为表1所示的各符号之间的关系及其对应的关系值和式 (1) 中的参数值。

《4 基于动、静态隶属度值的智能推理》

4 基于动、静态隶属度值的智能推理

针对棒材精整生产线故障诊断的特点, 该生产线的专家系统的“自动推理功能” (另有“人机交互推理功能”) 采用统计识别法和模糊识别法相结合的方法来实现:由统计识别法推理出二级故障症状, 由模糊识别法进一步推理出可能的故障原因。

模糊识别法采用了最大最小法则

表1中静态隶属度μ (Fi) j表示了作为两个有限论域的二级症状向量空间S (2) ={S

即表征了与二级故障症状相对应的各故障原因的综合隶属度的最大值。其模糊运算式为:

运用专家系统知识库的相关知识, 通过上述推理得到的二级故障症状与故障原因之间的动态模糊关系, 因融合了故障修复的信息而更贴近实际。

例如:在棒材精整生产线经设备大修后运行了一段时间, 各故障原因的隐性时间Di均相等, 由式 (1) 得到μ (Di) ={0.14, 0.37, 0, 0.02, 0, 0.05, 0.55, 0.06, 0.01, 0, 0, 0.01, 0, 0.06, 0, 0, 0, 0, 0, 0.01, 0, 0.37, 0.06}。若此时呈现出S (1) 2症状 (抛丸机电流过大) , 且通过统计识别法确定存在S

例如:当此故障被排除后, 与故障原因F22对应的隐性时间D22被清零, 相应的动态隶属度为:μ (Di) ={0.15, 0.41, 0, 0.02, 0, 0.06, 0.62, 0.07, 0.01, 0, 0, 0.01, 0, 0.07, 0, 0, 0, 0, 0, 0.01, 0, 0.05, 0.07}。若第二天同样出现了S

《5 结论》

5 结论

由于建立故障诊断专家系统所需的领域知识大多数是专家的经验知识, 有很大的不确定性。若采用精确推理, 其结果往往不符合实际。因此在故障诊断专家系统中有相当一部分故障知识需要采用不精确推理。故障诊断专家系统的研制, 笔者认为在故障诊断专家系统中采用模糊推理是比较有效且快捷的方法。因此, 专家系统设计人员应深入现场调研, 确切掌握和仔细分析从领域专家处获取的专门知识, 建立能真实反映故障症状与故障原因之间关系的隶属度, 并按正确的法则进行推理, 这是建立采用模糊推理的故障诊断专家系统的关键所在。

京公网安备 11010502051620号

京公网安备 11010502051620号