《1 引言》

1 引言

根据使用要求, 对陶瓷刀具材料进行计算机辅助设计, 是陶瓷刀具材料研究的重要方向

陶瓷刀具材料的力学性能取决于其微观结构, 而微观结构又取决于材料组分和制备工艺。在很多情况下, 制备工艺参数基本上是稳定的, 随配方不同可作调整。此时, 可近似地认为力学性能是材料组分的唯一响应。但是, 陶瓷刀具材料的制备是一个复杂的过程, 受其影响, 材料的力学性能与各组分之间的响应函数也很复杂, 一般很难推出其理论关系式。为此, 本文基于“黑箱”理论, 运用逐步回归分析及相应的计算机辅助设计方法, 建立力学性能与材料组分关系的模型, 并对Al2O3-SiC- (W, Ti) C组分系统作了分析, 为后续的多相复合陶瓷刀具材料设计奠定基础。

《2 力学性能与材料组分的关系》

2 力学性能与材料组分的关系

《2.1 模型的建立》

2.1 模型的建立

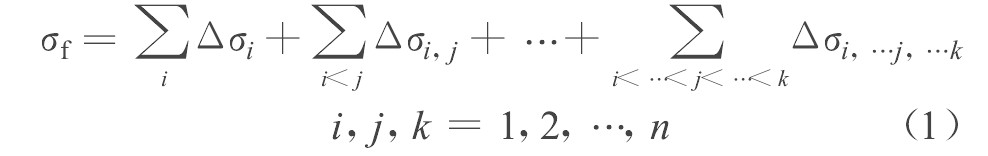

设多相复合陶瓷刀具材料的总相数为n, 则复合材料的抗弯强度σf可分解为以下几部分:

《图1》

式中Δσi为单一相对复合材料抗弯强度的贡献, Δσi, …j, …k为各相粒子相互作用的交互项。

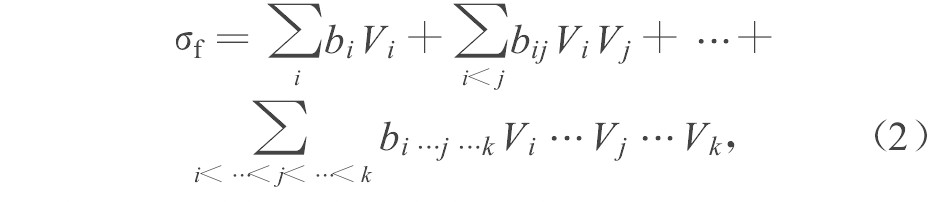

以各组分的体积分数表示, 则有:

《图2》

式中bi为单相组分的作用系数, bi, …j, …k为多组分时的作用系数, V为各组分的体积分数。

具体到某一组三相复合陶瓷刀具材料, 考虑到一般配方设计中常用的Scheffe完全三次多项式

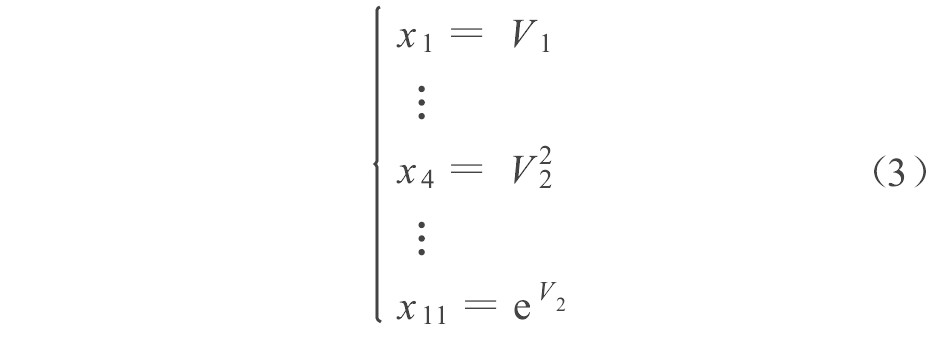

在筛选过程须先把非线性项线性化, 即令:

《图4》

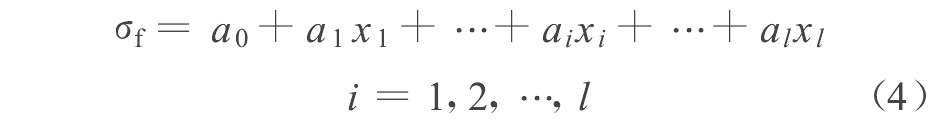

这样, 抗弯强度与材料组分的关系可用下面的广义线性模型来近似:

《图5》

式中xi=xi (V1, V2, …, Vn) , l为自变量个数, 此处l=11。这样, 就建立了抗弯强度与材料组分之间的关系:

《图6》

同理, 可以建立断裂韧性和硬度与材料组分之间的关系。根据逐步回归方法计算原理

《2.2 结果与分析》

2.2 结果与分析

采用热压法制备材料, 制备工艺见文献

通过逐步回归计算分析, 得到如下统计模型:

《图7》

该方程的复相关系数R=97.3 %, 剩余均方差的估计值

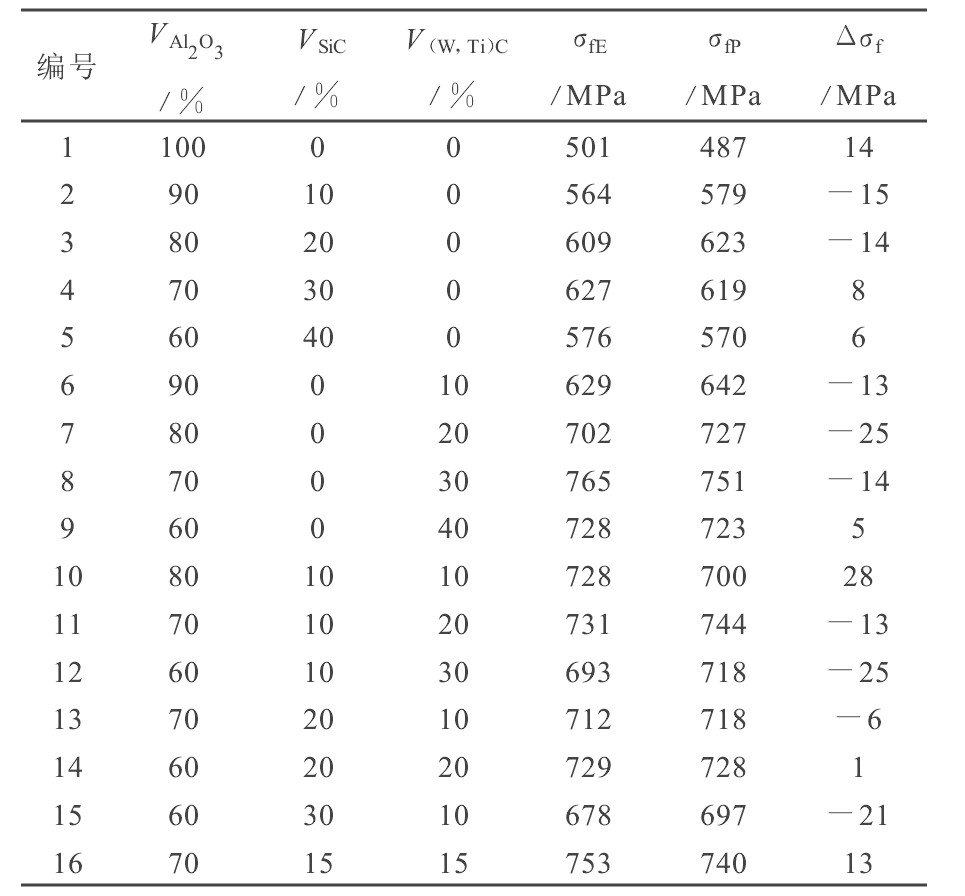

表2 Al2O3-SiC- (W, Ti) C陶瓷刀具材料 组分系统的抗弯强度

Table 2 Flexural strength of Al2O3-SiC- (W, Ti) C ceramic tool materials

《图8》

注:σfE为实验值, σfP为预测值, Δσf=σfE-σfP

表3 Al2O3-SiC- (W, Ti) C陶瓷刀具材料 组分系统的断裂韧性

Table 3 Fracture toughness of Al2O3-SiC- (W, Ti) C ceramic tool materials

《图9》

注:KICE为试验值, KICP为预测值, ΔKIC=KICE-ΔKICP

表4 Al2O3-SiC- (W, Ti) C陶瓷刀具材料 组分系统的硬度

Table 4 Hardness of Al2O3-SiC- (W, Ti) C ceramic tool materials

《表1》

编号 | VAl2O3 /% | VSiC /% | V (W, Ti) C /% | HE /GPa | HP /GPa | ΔH /GPa |

1 | 100 | 0 | 0 | 18.14 | 18.18 | -0.04 |

2 | 90 | 10 | 0 | 18.46 | 18.41 | 0.05 |

3 | 80 | 20 | 0 | 18.65 | 18.62 | 0.03 |

4 | 70 | 30 | 0 | 18.81 | 18.81 | 0 |

5 | 60 | 40 | 0 | 18.92 | 18.98 | -0.06 |

6 | 90 | 0 | 10 | 18.52 | 18.57 | -0.05 |

7 | 80 | 0 | 20 | 18.79 | 18.83 | -0.04 |

8 | 70 | 0 | 30 | 18.92 | 18.97 | -0.05 |

9 | 60 | 0 | 40 | 19.06 | 19.02 | -0.04 |

10 | 80 | 10 | 10 | 18.81 | 18.75 | 0.06 |

11 | 70 | 10 | 20 | 19.11 | 18.97 | 0.14 |

12 | 60 | 10 | 30 | 18.92 | 19.08 | -0.06 |

13 | 70 | 20 | 10 | 18.79 | 18.92 | -0.13 |

14 | 60 | 20 | 20 | 19.14 | 19.09 | 0.05 |

15 | 60 | 30 | 10 | 19.06 | 19.07 | -0.01 |

16 | 70 | 15 | 15 | 19.07 | 18.96 | 0.11 |

注:HE为试验值, HP为预测值, ΔH=HE-HP

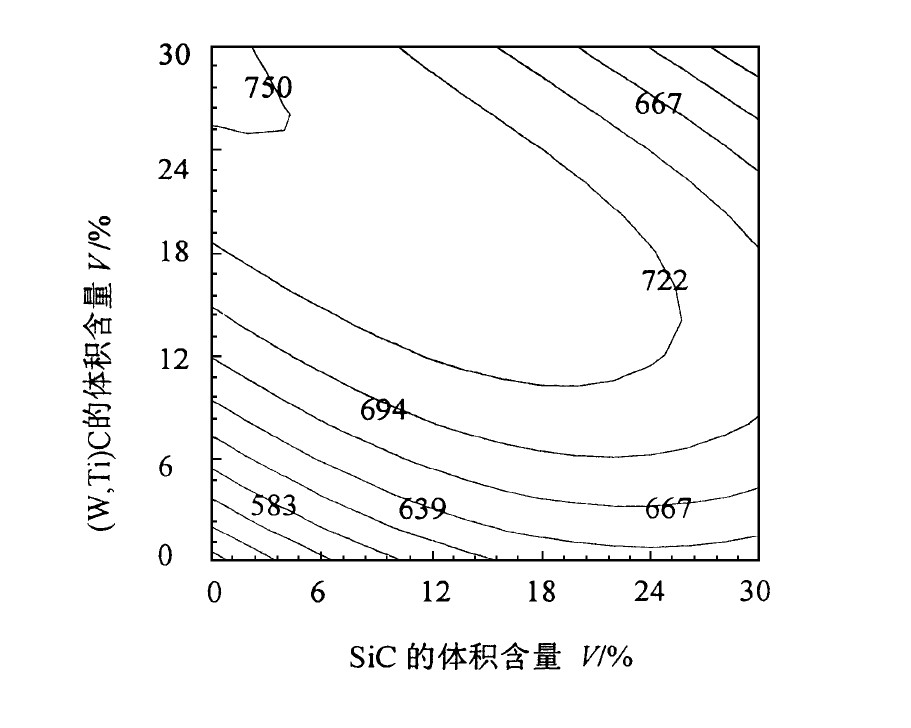

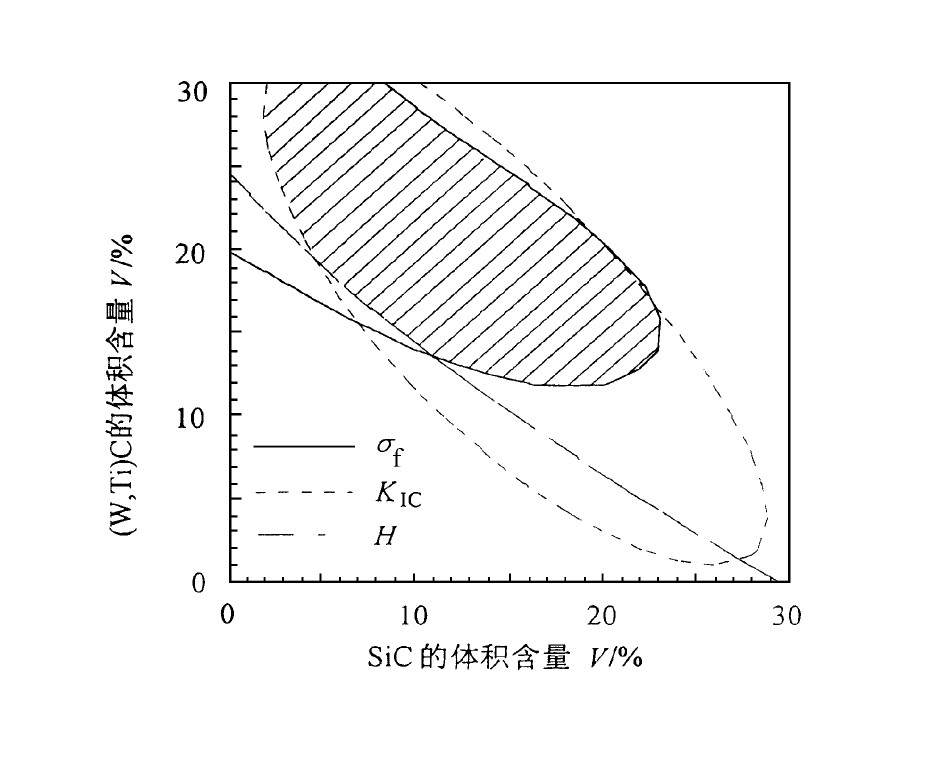

为了便于进一步直观分析, 相应于式 (6) 模型的等值线图如图1所示。可见, 随增强相SiC和 (W, Ti) C的增加, 材料的抗弯强度也逐渐提高, 在达到最大值后又有所降低。相对于SiC而言, (W, Ti) C改善Al2O3-SiC- (W, Ti) C陶瓷刀具材料抗弯强度的幅度更大。

《图10》

图1 Al2O3-SiC- (W, Ti) C抗弯强度与材料组分的关系

Fig.1 Relationship between the flexural strength and the compositions of Al2O3-SiC- (W, Ti) C ceramics (the unit of the flexural strength is MPa)

(图中抗弯强度单位为MPa)

同理, Al2O3-SiC- (W, Ti) C陶瓷刀具材料组分系统断裂韧性KIC和硬度H统计模型分别为:

《图11》

检验结果表明, 这两个回归模型在α=0.01的水平上都是高度显著的。

值得注意的是, 由于本文所建立的统计模型并未涉及材料的显微结构与强化韧化机理, 因而有一定的局限性。虽然式 (6) ~ (8) 仅适于本文所研究的Al2O3-SiC- (W, Ti) C陶瓷刀具材料组分系统, 但相应的原理和方法却具有一定的普遍性, 可以推广到其他陶瓷材料组分系统的设计过程。

《3 材料的优化设计与制备》

3 材料的优化设计与制备

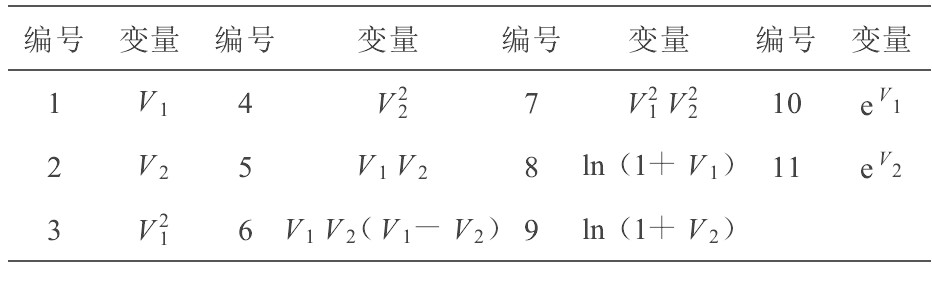

对于多相复合陶瓷刀具材料, 在材料性能可能达到的范围内, 根据刀具材料组分对力学性能的要求, 合理确定一些临界值, 再通过优化设计, 就可以确定一个力学性能组合的“良好”区域, 从而大大缩小材料组分的备选区域, 减少试验工作量。

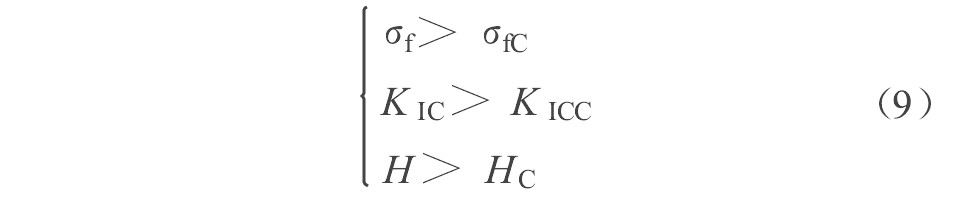

对于多相复合陶瓷刀具材料, 令:

《图12》

式中下标C表示力学性能的临界值。

以式 (9) 为基础, 具体到Al2O3-SiC- (W, Ti) C组分系统, 令:

《图13》

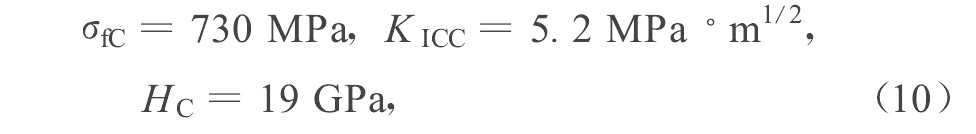

则可得到相应的“良好”区域如图2中阴影所示。只要在此区域内取一组分点, 即可得到具有良好综合力学性能的多相复合陶瓷刀具材料。

《图14》

图2 Al2O3-SiC- (W, Ti) C陶瓷的力学性能优化区域

Fig.2 The optimum field of the mechanical properties of Al2O3-SiC- (W, Ti) C ceramics

取VSiC=15 %、V (W, Ti) C=15 %的组分点, 采用热压工艺制备的Al2O3-SiC- (W, Ti) C陶瓷刀具材料, 其各项力学性能指标分别为:抗弯强度753 MPa, 断裂韧性5.32 MPa·m1/2, 硬度19.07 GPa。这说明, 本文的设计方法是可行的。

表5为Al2O3-SiC- (W, Ti) C多相复合陶瓷刀具材料组分系统单一力学性能的优化结果, 表中也给出了与相应最优组分所对应的其他力学性能指标值。各项力学性能并不在同一组分点处达到最优值, 有些甚至差别较大。正因为如此, 进行复相陶瓷刀具材料设计才显得尤为重要。

《4 结论》

4 结论

建立多相复合陶瓷刀具材料力学性能与材料组分之间的关系, 并以Al2O3-SiC- (W, Ti) C系陶瓷刀具材料为例作了实验与验证, 说明该模型是正确的, 所采用的方法是可行的。

表5 Al2O3-SiC- (W, Ti) C多相复合陶瓷 刀具材料组分系统的力学性能优化结果

Table 5 The optimum results of the mechanical properties of Al2O3-SiC- (W, Ti) C multiphase composite ceramics

《图15》

京公网安备 11010502051620号

京公网安备 11010502051620号