《1 前言》

1 前言

丙烯腈 -丁二烯 -苯乙烯共聚物(ABS)是具有优良力学性能的工程塑料,广泛用于汽车工业、电子电器工业、轻工家电、纺织和建筑等行业。 ABS 属易燃高分子材料,对有阻燃使用要求的塑料制件的生产受到了限制。为了适应阻燃要求,目前国内外 ABS 的阻燃制品主要有采用含卤素有机物和三氧化二锑复配阻燃剂生产的阻燃 ABS [1 ~5] 。根据欧盟发布的《关于在电子电气设备中禁止使用某些有害物质指令》 (简称《ROHS 指令》) ,使用最普遍的多溴二苯醚(PBDE)和多溴联苯(PBB)被禁止使用在新投放市场的电子电器设备中。此外,溴系阻燃剂受到二恶英问题的困扰,其阻燃的高分子材料在热裂解及燃烧时会生成大量的烟尘及腐蚀性气体。因此,目前国内外已开始大量研究并使用无卤阻燃剂 [6] 。阻燃 ABS 的无机阻燃剂主要有氢氧化镁和氢氧化铝,两者的阻燃作用机理相似,效果相当,其特点都是无毒、抑烟、价廉。但要达到阻燃要求,两种阻燃剂的添加量都很大,对 ABS 树脂固有的力学性能影响很大[7,8] 。

有机磷系阻燃剂是与卤系阻燃剂并重的有机阻燃剂,对 ABS 树脂阻燃的阻燃剂有三苯基磷酸酯 (TPP)及其衍生物,TPP 的分子量小、挥发性大,其挥发温度低于 ABS 树脂的加工温度,影响其对 ABS 树脂的阻燃性能,又使材料力学性能严重受损,目前多采用复配体系以克服 TPP 的缺点[9 ~11] 。近年来国内外开始研究开发大分子量缩聚磷酸酯类阻燃剂,具有代表性的产物有四苯基间苯二酚二磷酸酯 (RDP) 、四苯基双酚 A 二磷酸酯(BDP) 。该类阻燃剂具有分子量大、热稳定性高、挥发性较低和阻燃效率高等特点,可较大地改善阻燃制品的热稳定性,提高阻燃效果。文章在自制 BDP 基础上,将其添加在 ABS 树脂中,对其阻燃制品的阻燃性能进行了研究, 为阻燃体系的选择、阻燃材料的使用、阻燃效果的评价提供理论依据。

《2 实验部分》

2 实验部分

《2.1 主要原材料》

2.1 主要原材料

BDP:自制;聚磷酸铵(APP) :青岛海化阻燃材料有限公司;ABS:台湾奇美公司;纳米 SiO2 :淄博海纳高科材料有限公司。

《2.2 主要仪器及设备》

2.2 主要仪器及设备

XWW -系列电子万能实验机,承德市金建检测仪器有限公司。 XJJ -5 冲击实验机,承德市金建检测仪器有限公司。 HC -2CZ 氧指数测定仪,南京上元分析仪器有限公司。 SCZ -3 水平垂直燃烧测定仪,南京上元分析仪器有限公司。锥形量热仪 (CONE) ,英国 FIRE TESTING TECHNOLOGY LIMITED 公司。 TGA/SDTA851 型热重分析仪,瑞士梅特勒公司。

《2.3 样品制备》

2.3 样品制备

将 ABS 和 BDP 阻燃剂在 110 ℃下真空干燥 8.0 h,料层厚度不超过 30.0 mm。按配方称量后, 放入 GH -10 高速混合机中,高速混合 3.0 min,出料备用。利用 LTS16 -32 型双螺杆挤出机挤出造粒,造粒温度为 180 ~200 ℃。经干燥和高速捏合的原料在 LTS16 -32 型双螺杆挤出机上进行挤出,将挤出熔体在 100 ℃下真空干燥 6.0 h,然后在 KH -603 型自动压膜机上压制成型,上下模板温度为 190 ℃,压力为 5.0 MPa,加压 8.0 min,脱模。表 1 为阻燃 ABS 的试样配方组成。

《表1》

表1 阻燃 ABS 的试样配方组成(组成为份数(PHR))

Table 1 Formula samples of flame -retarded ABS(PHR)

《2.4 性能测试》

2.4 性能测试

弯曲弹性模量按 GB/T19341 -2000 测试;断裂伸长率按 GB/T 1040 -92 进行;弯曲强度测试 GB/T19341 -2000 进行,拉伸速度为 2 mm/min;拉伸强度按 GB/T 1040 -92 测试,拉伸速度为 5 mm/min; 悬臂梁缺口冲击强度按 GB/T 11843 -1996 测试,摆锤冲击速度为 2.9 m/s。

氧指数按 GB/T 2406 -1993 测试。

垂直燃烧实验按 GB/T 4609 -1984 进行。

锥形量热仪按 ISO5660 进行。

TGA 测试以 10 ℃/min 的升温速率对 ABS 及阻燃 ABS 试样进行热失重测量,初始温度为 30 ℃, 终止温度为 600 ℃,实验时采取氮气保护,氮气流量为 30 mL/min。

《3 结果与讨论》

3 结果与讨论

《3.1 BDP 阻燃 ABS 的物理机械性能研究 》

3.1 BDP 阻燃 ABS 的物理机械性能研究

ABS 本身在燃烧时不成炭,磷系阻燃剂对其阻燃效果受限,为提高成炭效果,体系中加入成炭剂酚醛树脂(NP)。将 BDP 与 NP 的总添加量固定为25 %, 再与不同比例的 APP 和纳米 SiO2 分别复配制得阻燃 ABS,制品物理机械性能测试结果见表 2。可以看出,在 BDP/NP 复配阻燃 ABS 中,各项力学性能指标较未阻燃 ABS 都有不同程度的下降,冲击强度最大降幅达 36.00 %;拉伸强度和弯曲强度,变化趋势相同,都随着阻燃剂含量的增加呈现先增加后降低的趋势,可见适量的阻燃剂能提高 ABS 的拉伸强度和弯曲强度;弯曲模量和伸长率都随着阻燃剂含量的增加呈现下降趋势,当含量超过 20 %时,最大下降幅度分别为 9.47 %和 17.95 %。 BDP 与酚醛树脂以 4 ∶1 的添加量阻燃 ABS 时(配方 4) ,冲击强度下降了 12.00 %,弯曲强度和拉伸强度分别下降了 12.07 %和 8.33 %,弯曲模量和伸长率分别下降了 6.67 %和 12.82 %,下降幅度均在 15 % 以内,基材基本保持了较好的物理机械性能。

《表2》

表2 BDP 阻燃 ABS 的物理机械性能测试结果

Table 2 Physical performances of BDP flame -retarded ABS

BDP 与 NP 以 4∶1 的比例与 APP 复配阻燃 ABS 体系中,当 APP 添加量超过 5 % 时,材料的力学性能急剧下降,冲击强度、弯曲强度、弯曲模量、拉伸强度、伸长率最大下降 60.00 %,31.03 %,17.78 %, 22.22 %,28.21 %。当 APP 的复配比例不超过 5 %时 (配方 8),各项力学性能指标下降幅度均在 20 % 以内, 基材依然能达到实际应用的要求。

BDP 与 NP 以 4 ∶1的比例与纳米 SiO2 复配阻燃 ABS,当纳米 SiO2 的添加量为 1 %时,冲击强度和伸长率分别增加了 8.00 % 和 5.13 %。随着添加量的增加,当纳米 SiO2 添加量为 7 %时(配方 13) ,冲击强度和伸长率分别降低了20.00 %和10.26 %,但弯曲强度和拉伸强度分别增加 6.90 %和 8.33 %。材料仍具有优良的弯曲强度和拉伸强度,且冲击强度、伸长率和弯曲模量的下降均在 15 %以内,材料依然保持了较好的物理机械性能。

3.2 BDP 阻燃 ABS 的 LOI 和 UL94 垂直燃烧测试性能研究

BDP/NP,BDP/NP/APP 和 BDP/NP /SiO2 复配体系阻燃 ABS 的阻燃性能测试结果见表 3。从测试结果中可以看出,BDP 和酚醛树脂按不同比例复配阻燃 ABS 时,其氧指数的提高程度是不同的,当 BDP 与 NP 的添加量为 20 %/5 %(ABS4) ,即添加比例为 4∶1时,氧指数提高最明显,达到 29.50 %, 并且能达到 UL94V -0 级,说明试样有良好的阻燃性能,表 2 显示该比例时材料基本上保持了良好的物理机械性能。

保持 BDP/NP(4∶1 )的添加量不变,与不同比例的 APP 复配以后发现,当 BDP/NP/APP 添加量为 20 %/5 %/5 %时( ABS8 ) ,氧指数最高可增加到 30.10 %,并且达到 UL94V -0 级,具有较好的阻燃效果。与不同比例的纳米 SiO2 复配后,当 BDP/NP/纳米 SiO2 添加量为 20 %/5 %/7 %时(ABS13) ,氧指数提高到 31.20 %,增长了近 10 个百分点。

《表3》

表3 BDP 阻燃 ABS 的 LOI(误差约为 2 %)和 UL94 阻燃性能

Table 3 LOI(about 2 % margin of error)and UL94 flame retardancy of BDP flame -retarded ABS

《3.3 BDP 阻燃 ABS 的 CONE 测试结果及阻燃性能研究》

3.3 BDP 阻燃 ABS 的 CONE 测试结果及阻燃性能研究

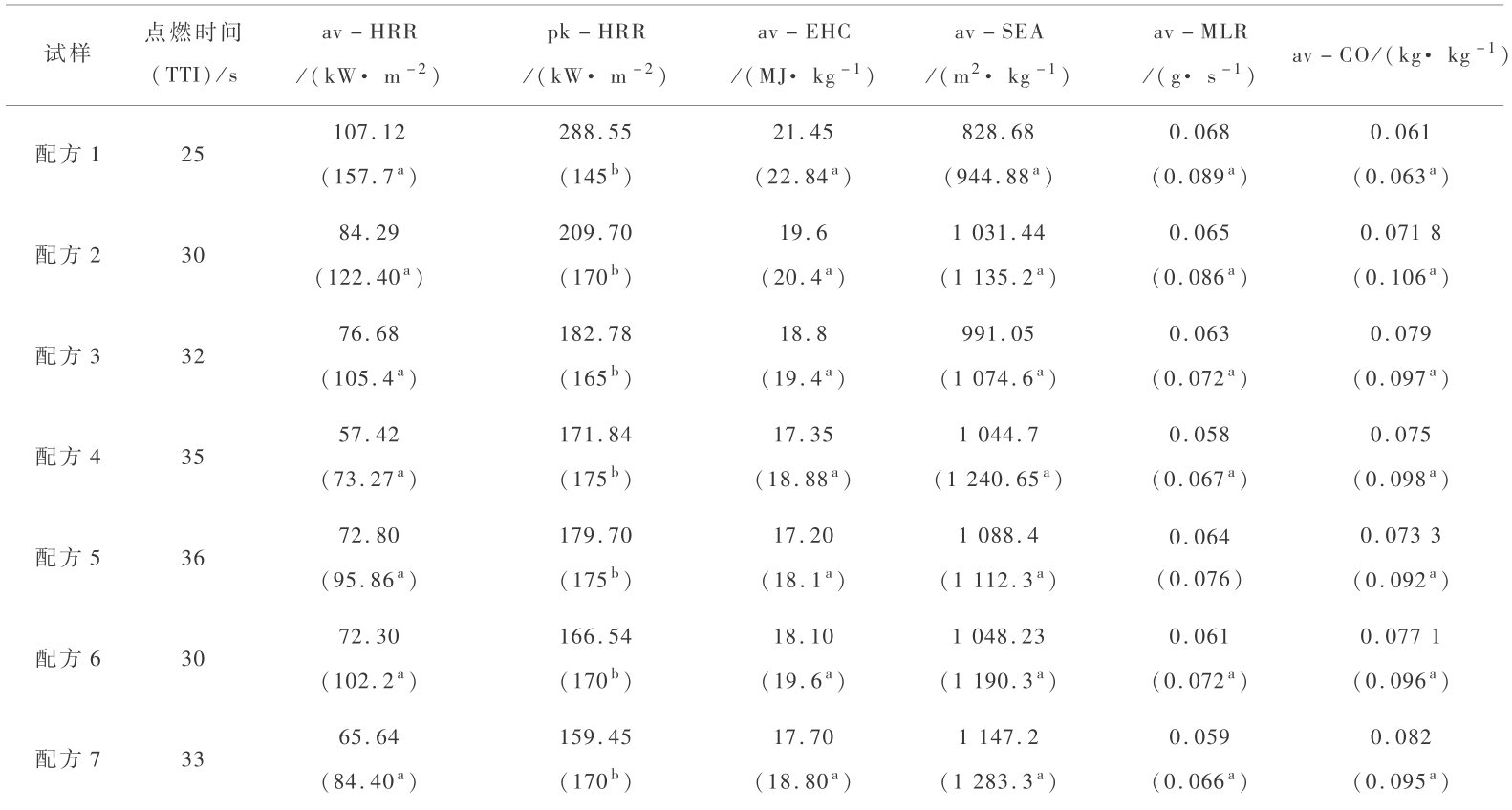

BDP/NP,BDP/NP/APP 和 BDP/NP/纳米 SiO2 阻燃 ABS 的主要 CONE 参数见表 4。可以看出,阻燃后的 ABS av -HRR,pk -HRR,av -EHC 均降低; 但 av -CO,av -SEA 相应升高。 BDP/NP 阻燃 ABS 体系中,当 BDP/NP =4 ∶1时,材料阻燃效果最好,阻燃 ABS(配方 4)的 pkHRR 由 288.55 kW/m2 下降到 171.84 kW/m2 ,下降幅度达 40.45 %,并且峰值出现时间延迟了 30 s,HRR 平均值由 107.12 kW/m2 下降到 57.42 kW/m2 ,降幅达 46.40 %;BDP /NP (4∶1 )复配 APP 后,综合考虑材料力学性能,配方 8 的 pkHRR 下降到 128.17 kW/m2 ,降幅达55.58 %, 峰值出现的时间延迟了 35 s,HRR 平均值下降到53.44 kW/m2 ,降幅达 50.11 %;BDP/NP(4∶1 )复配纳米 SiO2 , 阻燃效果最好的 ABS ( 配方 13) 的 pkHRR 下降到 120.92 kW/m2 ,降幅为 58.09 %,峰值出现的时间延迟 45 s, HRR 平均值下降到 54.15 kW/m2 ,降幅达 49.45 %。数据分析表明 BDP/NP 阻燃 ABS 能使火焰燃烧的强度减弱,反馈给聚合物材料表面的热量减少,热裂解速度降低,抑制了燃烧反应的进行;BDP/NP 与 APP,BDP/NP 与纳米 SiO2 复配阻燃 ABS 效果均显著提高。

《表4》

表4 BDP 阻燃 ABS 的 CONE 参数

Table 4 CONE data of BDP flame -retarded ABS

注:a 为 6 min 内的平均值;b 为峰值出现的时间(s)

EHC 的大小可以用来评价高聚物材料受热发生氧化降解所产生的挥发物燃烧得完全程度,EHC 越大,挥发物燃烧得越完全,可以反映其在气相火焰中的燃烧性能,研究阻燃剂的阻燃机理[12] 。从表 4 可看出, BDP/NP, BDP/NP/APP, BDP/NP/纳米 SiO2 复配体系阻燃 ABS 的 EHC 都有所下降。 BDP/NP,BDP/NP /APP 和 BDP /NP/纳米 SiO2 复配体系阻燃 ABS 的 ECH 值最大降幅达 19.15 %, 21.65 %和 29.1 %, BDP 及其复配体系在 ABS 中存在一定的气相阻燃作用[12] 。

从比消光面积 SEA 来看,阻燃后的 ABS 均有一定程度的上升,6 min 内的平均值配方 4 上升了 31.30 %,配方 8 上升了 20.52 %,配方 13 上升了 13.00 %; 从烟气主要毒性参数 CO 分析可知,6 min 内的平均值配方 4 上升了 55.56 %,配方 8 上升了 55.56 %,配方 13 上升了 52.38 %,但总量相差不大。分析原因主要是阻燃体系使得阻燃材料受热产生的可燃气体未全部进入燃烧状态,阻燃剂在气相中的阻燃使挥发物的燃烧效率下降,所以导致产烟量和不完全燃烧产物量增加,配方 8 和配方 13 因成炭量增加抑制材料降解烟气量有所下降, 从表 4 中质量损失速率可以看出,BDP /APP, BDP / SiO2 复配阻燃 ABS 的质量损失速率均有所下降,阻燃后材料的 TTI 均有不同程度的提高,表明经阻燃处理后的材料在测试条件下不易点燃,可以有效地抑制 ABS 的热分解。

表 5 为 BDP/NP,BDP /NP /APP 和 BDP/NP /纳米 SiO2 阻燃 ABS 燃烧特性指数分析。从火势增长指数FGI 数据来看,未经阻燃的试样FGI 为1.99 kW/(m2 · s), 采用 BDP/NP 阻燃的 ABS 试样(配方 4 ) 的 FGI 降至 0.98 kW /(m2 · s) ,降幅达 50.75 %;BDP/NP 复配 APP(配方 8)与纳米 SiO2 (配方 13)体系阻燃的 ABS 试样的 FGI 分别降至 0.71 kW/( m2 · s) 和 0.63 kW/(m2 · s) ,降幅为 64.32 %和 68.34 %。说明阻燃材料一旦暴露在过强的热环境中,不易快速着火燃烧,火焰传播受到遏制,火灾危险性明显降低,轰燃发生的可能性也随之降低。从放热指数 THRI6min来看,配方 8 和配方 13 的 ABS 样品热量释放均有所下降,由未阻燃的 1.75 MJ/m2 最大降至 1.37 MJ/m2 和 1.32 MJ/m2 ,降幅为 21.71 % 和 24.57 %。说明阻燃剂 BDP 在材料中发挥了较好的阻燃效果,燃烧产生的炭层可明显阻隔热量传递; 从发烟指数 TSPI6min 和毒性气体生成速率指数 ToxPI6min来看,阻燃剂 BDP 对于样品的发烟量的改善并不明显,与纳米 SiO2 复配使用后,阻燃材料的发烟指数和毒性生成速率指数有所改善,可见纳米 SiO2 不仅协同阻燃效果好,而且有一定的抑烟功能。

《表5》

表5 BDP 阻燃 ABS 燃烧特性指数分析

Table 5 Combustion performances index of BDP flame -retarded ABS

《3.4 BDP 阻燃 ABS 的热稳定性研究》

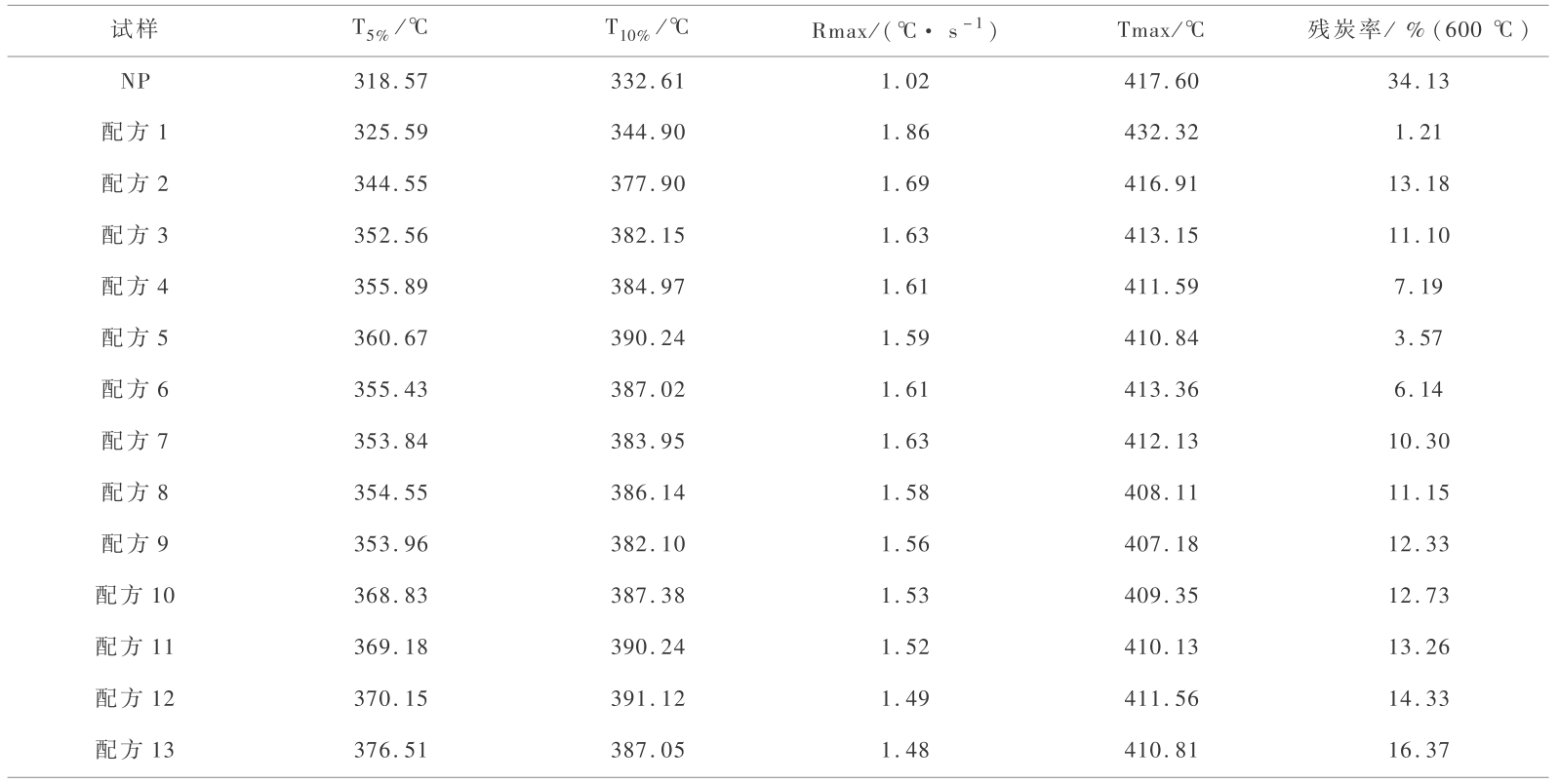

3.4 BDP 阻燃 ABS 的热稳定性研究

表 6 为阻燃 ABS 样品的 TG 和 DTG 数据。可以看出,ABS 树脂在 600 ℃时基本完全分解,成炭率仅为 1.21 %,几乎不成炭。 NP 受热和燃烧过程中有成炭作用,在 600 ℃时成炭量为 34.13 %,当其添加到 ABS 中时, 起到了一定的阻燃作用。 20 % BDP 与 5 % NP 复配阻燃 ABS(配方 4 ) 时,初始分解温度提高了 30.30 ℃;最大分解速率也由未阻燃的 1.86 ℃/s 下降到 1.61 ℃/s,对应温度有所提前, 这是因为阻燃剂先于基材发生热分解,起到了保护基材的作用;10 % BDP/15 % NP 阻燃 ABS(配方 2)成炭率较高,因为 NP 添加量较大,但阻燃性能不如配方 4 的阻燃 ABS,说明成炭率并不是决定阻燃性能的唯一因素,跟炭层的质量、强度等有密切的关系。将 BDP 与 NP 以 4∶1的比例与不同比例的 APP 复配阻燃 ABS,当 APP 添加量为5 %时(配方8),可以发现阻燃 ABS 的初始热分解温度提高了 28.96 ℃,成炭率提高了 9.94 %,热稳定性较好,与 CONE 数据相一致,可见 APP 与 BDP 具有 P -N 协同阻燃效应,形成了隔热、隔氧的膨胀炭层。

固定 BDP/NP =20 %/5 %,将其与不同比例的纳米 SiO2 复配阻燃 ABS,当纳米 SiO2 添加量为 7 % 时(配方 13) ,阻燃基材初始分解温度提高 50.92 ℃, 对于提高高聚物的热分解温度作用显著,即对阻燃材料热解初期作用贡献较大,并且成炭率提高了 15.16 %,纳米 SiO2 能提高炭层强度,在提高分解温度和成炭量方面有更好的作用,与 CONE 数据分析完全吻合,表现出最佳的热稳定性和阻燃效果。

《表6》

表6 阻燃 ABS 的 TG 和 DTG 数据

Table 6 TG and DTG data of BDP flame -retarded ABS

《4 结语》

4 结语

1)BDP 阻燃 ABS 的物理机械性能研究显示, BDP/NP 复配阻燃 ABS 各项力学性能指标较未阻燃 ABS 都有不同程度的下降。当 BDP/NP =4∶1 ,冲击强度、弯曲强度、拉伸强度、弯曲模量和伸长率下降幅度均在 15 %以内;BDP/NP(4∶1 ) 复配 APP 阻燃 ABS 其力学性能指标下降幅度进一步增大,当 APP 的复配比例不超过 5 %时,各项力学性能指标下降幅度均在 20 %以内;BDP/NP(4∶1 )复配纳米 SiO2 阻燃 ABS,当纳米 SiO2 添加量为 7 %时,材料仍具有优良的弯曲强度和拉伸强度,且冲击强度、伸长率和弯曲模量的下降均在 15 %以内,材料依然保持了较好的物理机械性能。

2)LOI 和 UL94 垂直燃烧测试性能研究性能研究显示,BDP 和酚醛树脂按不同比例复配阻燃 ABS 时,当 BDP/NP =4∶1 时,氧指数达到 29.50 %, UL94 阻燃性能达 UL94V -0 级; BDP/NP 复配 APP 阻燃 ABS,当 BDP/NP/APP =20 %/5 %/5 %时,氧指数增加到 30.10 %,UL94 阻燃性能达到 UL94V - 0 级;BDP/NP 复配纳米 SiO2 阻燃 ABS,当 BDP/NP/ 纳米 SiO2 添加量为 20 %/5 %/7 %时,氧指数提高到 31.20 %,增长了近 10 个百分点。

3) BDP/NP, BDP/NP/APP 和 BDP/NP/纳米 SiO2 阻燃 ABS 的燃烧性能显示,阻燃后的 ABS av - HRR,pk -HRR, av -EHC 均降低。 BDP/NP 阻燃 ABS,当 BDP/NP =4∶1 时, 材料阻燃效果最好 pkHRR 下降 40.45 %,峰值出现时间延迟了 30 s, avHRR 降幅达 46.40 %;BDP/NP(4∶1)复配 APP 后,兼顾力学性能和阻燃效果,最好的 ABS(配方 8) 的 pkHRR 降幅达 55.58 %,峰值出现的时间延迟了 35 s,avHRR 降幅达 50.11 %;BDP /NP(4∶1 )复配纳米 SiO2 ,阻燃效果最好的 ABS 的 pkHRR 降幅达到 58.09 %,峰值出现的时间延迟了 45 s,avHRR 降幅达 49.45 %,BDP/NP 与 APP 和 BDP/NP 与纳米 SiO2 复配阻燃 ABS 效果均显著提高。

4)火势增长指数 FGI 显示,采用 BDP/NP 阻燃的 ABS 降幅达 50.75 %;BDP/NP 复配 APP 与纳米 SiO2 体系的配方 8 和配方 13 的阻燃 ABS 降幅分别为 64.32 %和 68.34 %。说明阻燃材料一旦暴露在过强的热环境中,不易快速着火燃烧,火焰传播受到遏制,火灾危险性明显降低,轰燃发生的可能性也随之降低。

5)BDP 阻燃 ABS 的烟和 CO 参数显示,阻燃后的试样 av -SEA 和 CO 均有一定程度的上升,BDP 及其复配体系没有抑烟作用。 BDP/NP =20 %/5 % 时 6 min 内的 avSEA 和 CO 分别上升了 31.30 %和 55.56 %;BDP/NP/APP =20 %/5 %/5 %时,6 min 内的 avSEA 和 CO 分别上升 20.52 %和 55.56 %; BDP/NP/纳米 SiO2 =20 %/5 %/7 %时,6 min 内的 avSEA 和 CO 分别上升 13.00 %和 52.38 %。发烟指数 TSPI6min 和毒性气体生成速率指数 ToxPI6min 同样显示阻燃剂 BDP 对于样品的发烟量没有改善,相比较而言,复配 APP 和纳米体系由于炭层质量提高, 效果优于 BDP/NP 阻燃 ABS 体系。

6)TG 和 DTG 数据分析显示,600 ℃时 ABS 树脂成炭率仅为 1.21 %,采用 BDP/NP,BDP/NP/APP 和 BDP/NP/纳米 SiO2 复配体系阻燃 ABS,初始分解温度上升、成炭率增强,热稳定性明显加强。对于 BDP/NP /APP 复配体系, BDP/NP/APP = 20 %/5 %/5 %时,成炭率为 11.15 %,阻燃效果最好;对于 BDP/NP/纳米 SiO2 复配体系,当 BDP/NP/ 纳米 SiO2 =20 %/5 % /7 %时,成炭率为 16.37 %, 炭层质量好,耐热性能好,在复配体系阻燃 ABS 中阻燃效果最佳。

京公网安备 11010502051620号

京公网安备 11010502051620号