《1 前言》

1 前言

铰接式自卸车 (articulated dump trucks, ADT) 是指驾驶室和车体之间具有铰接点及摆动环的自卸汽车, 铰接点可使前后车架相对水平转向45°, 是一种适宜在恶劣环境及空间狭窄的工作条件下工作的工程汽车。相对于刚性自卸车而言, ADT具有良好的机动性、广泛的适应性、较高的生产效率、简便的可操作性和较低的运营成本等特点, 自20世纪70年代问世以来, 在欧美非公路运输领域得到广泛的应用。但在国内, ADT的开发研制还处于起步阶段

悬架系统是铰接式自卸车的重要组成部分之一, 其性能的好坏, 将直接影响车辆的行驶平顺性、操纵稳定性等。由于ADT多应用于非公路运输, 世界上几大主要生产厂家如VOLVO, TEREX, CATERPILLAR等在产品设计时均强调司机作业的舒适性, 这就要求车辆的悬架系统具有较低的固有频率。另外自卸车空满载时的轴荷相差甚大, 为保持整车在不同载荷下稳定和良好的平顺性, 要求悬架系统具有非线性的弹性特性。

传统的自卸车可变刚度悬架系统常采用主、副钢板弹簧形式。在空车或载荷较轻时, 只有主钢板弹簧产生作用;当载荷增加到一定程度时, 副钢板弹簧才开始起作用。近年来, 具有可变刚度特点的橡胶弹簧在车辆的悬架系统中已逐渐得到应用

AD250铰接式自卸车目前处于新车试制阶段, 采用三点式悬架结构, 前悬架的弹性减振件为橡胶弹簧和液压减振器, 后悬架的弹性减振件为橡胶弹簧。对车辆系统进行动力学分析, 传统的方法多采用集中质量模型, 但一般限于少自由度系统;对于复杂的多自由度车辆动力学模型, 虽然理论上日趋完善, 但由于模型过于烦琐, 特别是存在非线性特性时, 往往不能够完整地加以描述, 需要运用多刚体系统机构动力学的知识对车辆整体进行建模, 同时, 采用多刚体系统方法进行空间机构的运动分析, 进而实施车辆的优化设计。因此, 利用车辆虚拟样机技术的车辆机构多刚体/多柔体动力学虚拟仿真成为目前的研究热点。笔者基于多体动力学仿真软件ADAMS, 建立了AD250整车虚拟样机模型, 对悬架系统的非线性动态特性进行了分析。这对于提高整车的平顺性和设计水平具有重要意义。

《2 铰接式自卸车虚拟样机模型的建立》

2 铰接式自卸车虚拟样机模型的建立

《2.1 悬架系统结构的拓扑分析》

2.1 悬架系统结构的拓扑分析

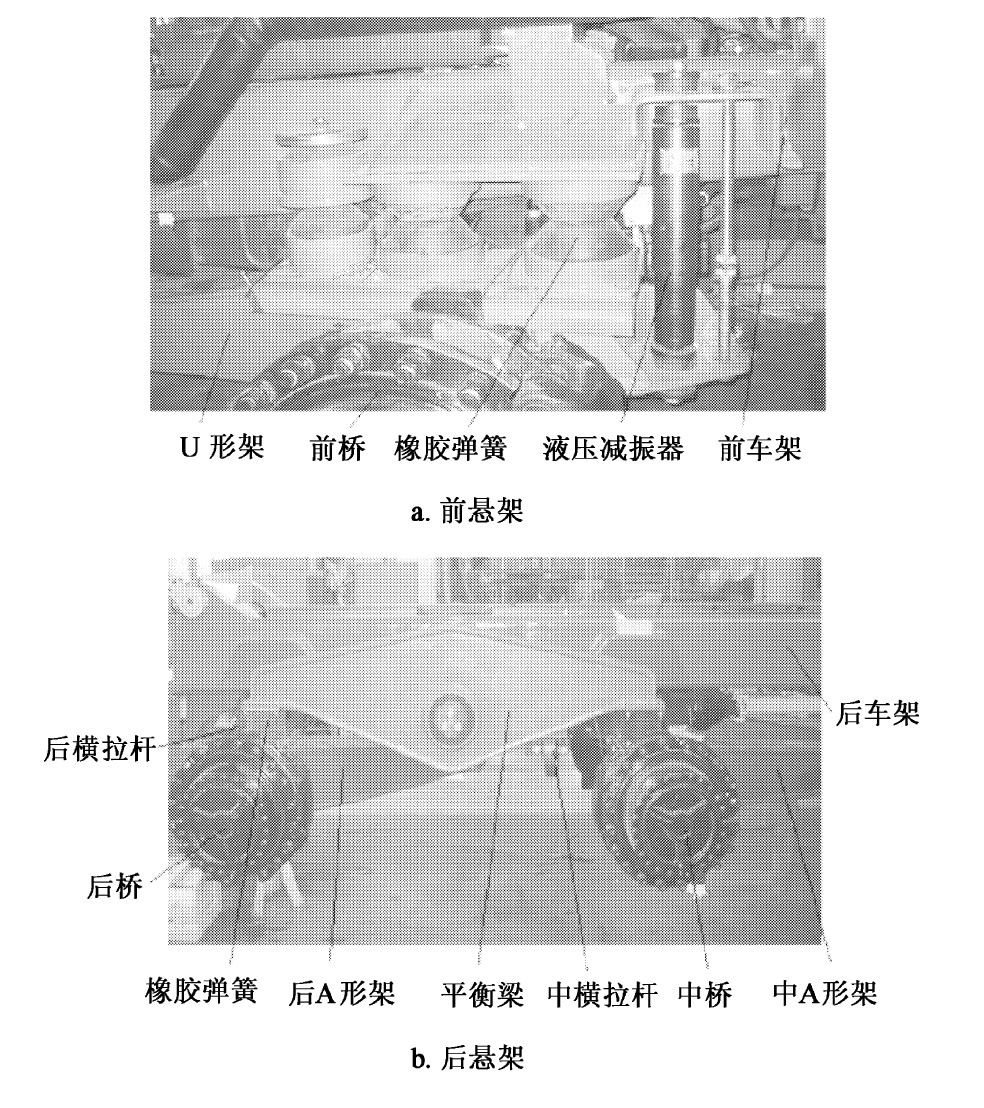

AD250前悬架为半独立悬架, 主要由箱型断面形式的U形架、前横拉杆、橡胶减振块及4个液压减振器组成 (图1a) 。U形架一端用弹性球轴承与车架相连, 另一端用螺栓与桥相连, 主要承担车辆的纵向力。完全弹性支撑的前轴与能适应各种地形的转向架确保车桥在一定范围内自由摆动, 使2个车轮始终与地面接触。这样一来, 即使行驶在崎岖的地形, 驾驶员也能始终感到安全舒适。横拉杆主要承担侧向力, 橡胶弹簧主要承受垂向力。

后悬架为平衡梁悬架, 由两根具有箱形断面的A形架、中/后横拉杆、平衡梁及橡胶弹簧等部件组成 (图1b) 。这种悬架结构允许双后桥的每个车轮进行单独运动, 使车斗始终保持平衡状态。

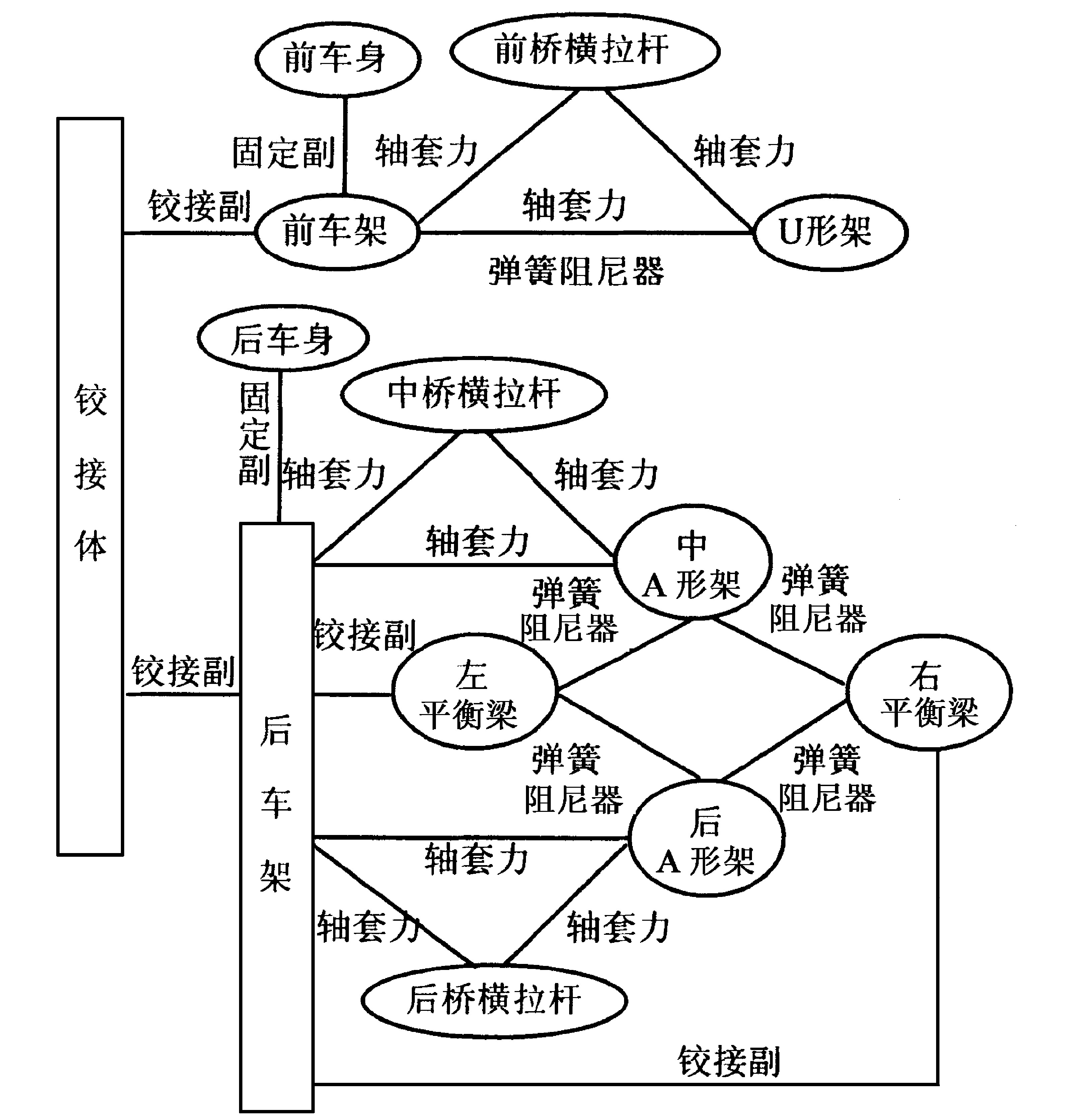

对AD250进行拓扑分析, 得到虚拟样机模型的拓扑关系, 如图2所示。

整个模型由13个刚体组成;有4个铰接副, 2个固定副, 共46个自由度。其中弹性球轴承由衬套力 (bushing) 模拟, bushing通过定义力和力矩的6个分量 (FX, FY, FZ, TX, TY, TZ) 在两构件之间施加一个柔性力, 来表达两构件的空间柔性连接。其计算公式为:

式中F, T表示力和力矩;R, θ, V,

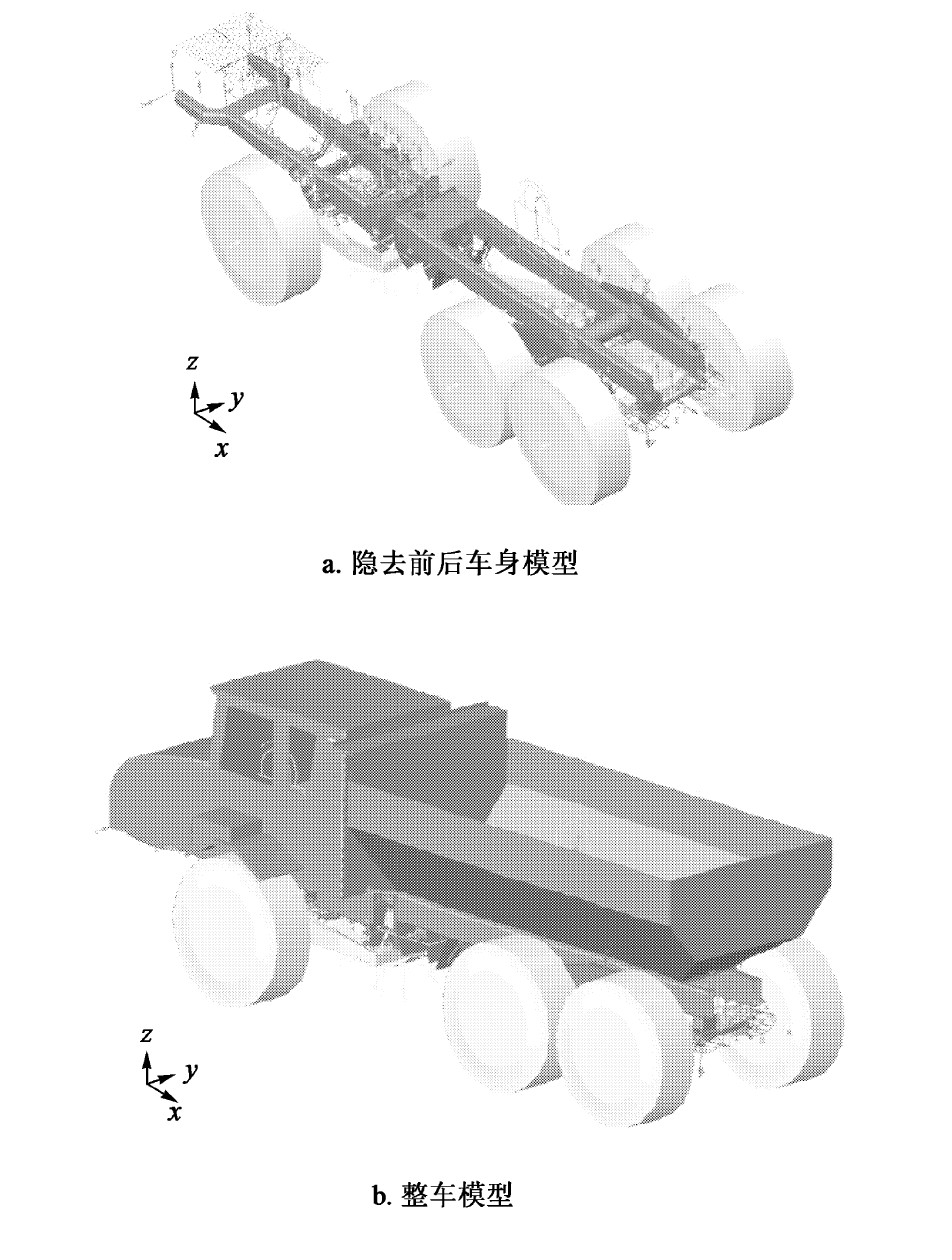

图3所示为AD250铰接式自卸车的动力学分析模型。为使分析目标集中, 略去了发动机支承系统对车辆平顺性的影响, 留待整车驾驶舒适性设计时再考虑。

《2.2 前后悬架橡胶弹簧刚度和阻尼的确定》

2.2 前后悬架橡胶弹簧刚度和阻尼的确定

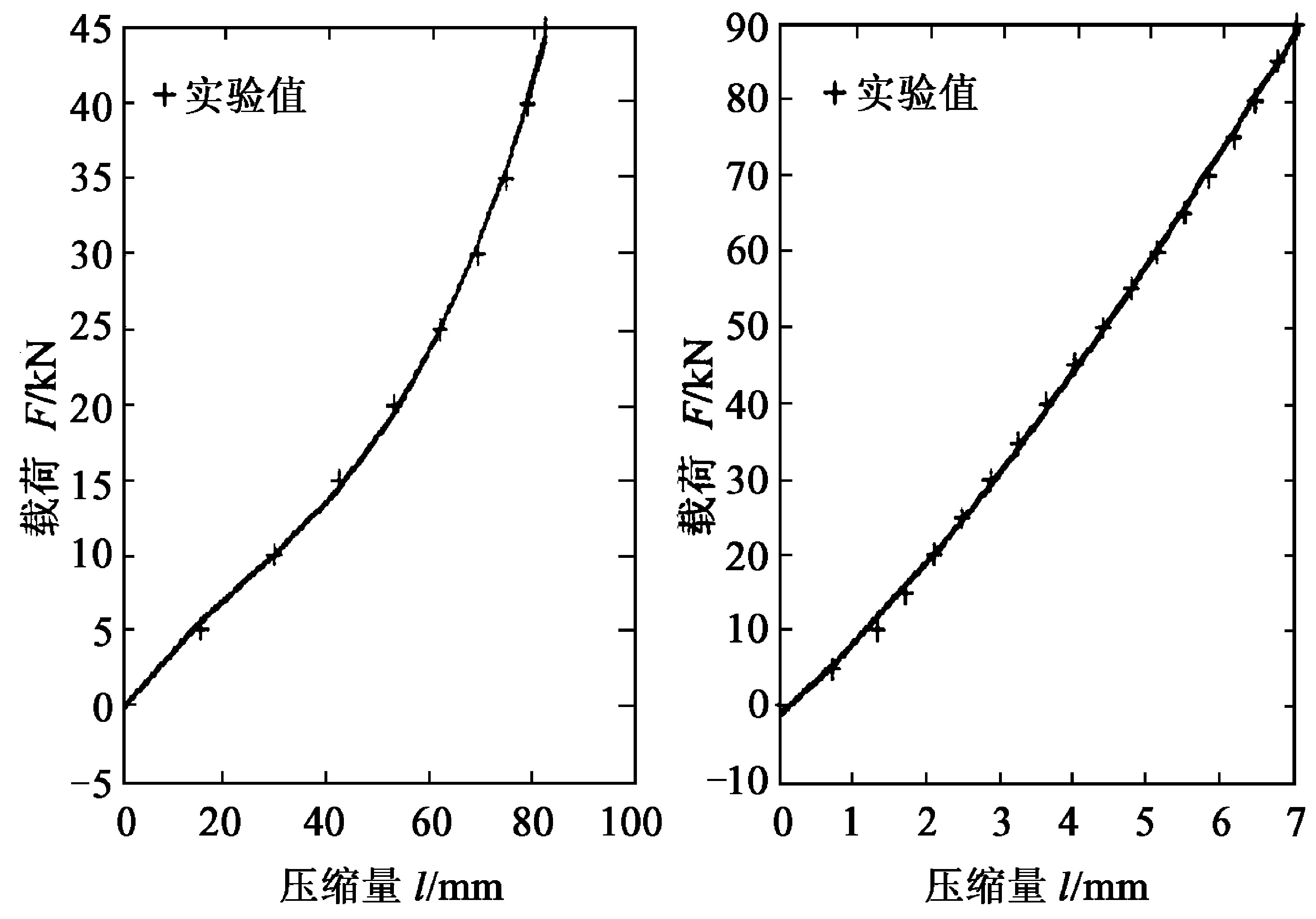

使用美国MTS公司制造的SINTECH 20 /D 材料实验机对前后悬架橡胶弹簧的刚度特性进行测试。测试结果如图4所示。从图4中可知, 前后橡胶弹簧均为非线性元件。把前后橡胶弹簧的刚度特性曲线采用SPLINE方式输入到ADAMS中, 完成橡胶弹簧刚度的非线性设置。

利用SCHENCK M25动态实验机测得前、后橡胶弹簧的阻尼比分别为0.052和0.11。

《2.3 仿真路面的生成》

2.3 仿真路面的生成

为了模拟实际路面对车辆的激励, 需要建立具有一定功率谱密度的随机路面。依据《汽车平顺性随机输入行驶实验方法》 (GB/T4970-1996) 第3.1节关于“符合GB7031规定的C级路面为矿用自卸车优选路面”的规定

《3 整车动力学实验》

3 整车动力学实验

为了获得悬架系统的动力学特性, 用整车道路模拟大型试验台SCHENCK对AD250进行动力学实验, 试验现场布局如图6所示。整车试验历时一周。实验时在悬架弹性元件 (橡胶弹簧) 上下部位和驾驶室座椅处安装B&K4371型加速度传感器, 在不同载荷与车速下, 采用路谱信号进行激励, 激励采用位移控制方式。

《4 仿真与实验结果分析》

4 仿真与实验结果分析

《4.1 不同载荷与车速下车辆平顺性分析》

4.1 不同载荷与车速下车辆平顺性分析

ISO2631-1:1997 (E) 标准给出了平顺性评价的近似方法:用垂直方向的总加权加速度均方根值来评价车辆的平顺性。这一方法适用于正常行驶工况下的各种汽车, 包括越野汽车

对虚拟样机进行仿真, 测得驾驶室座椅处垂向加速度的时间历程, 再在ADAMS-Postprocessor中建立一滤波器进行加权滤波。其中频率加权函数w (f) 为

分别在15 t和25 t载荷工况下, 以车速10, 20, 30, 40 km/h (AD250的最高设计车速为52 km/h) 进行仿真分析, 结果如表1所示。

1) 仿真结果和实验结果有较好的一致性, 表明所建动力学模型的准确性。

表1驾驶室座椅处垂向加权加速度均方根仿真与实验值

Table 1 Simulation and experiment value of vertical weighted acceleration at the point under seat

《表1》

载荷/ t |

不同车速下的加速度均方根/m·s-2 |

|||||||

10 /km·h-1 |

20 /km·h-1 | 30 /km·h-1 | 40 /km·h-1 | |||||

仿真值 |

实验值 | 仿真值 | 实验值 | 仿真值 | 实验值 | 仿真值 | 实验值 | |

15 |

0.615 | 0.572 | 0.551 | 0.582 | 0.705 | 0.663 | 0.782 | 0.718 |

25 |

0.527 | 0.471 | 0.672 | 0.669 | 0.790 | 0.719 | 1.128 | 0.975 |

2) 随着车速的提高, 驾驶室座椅处的加权加速度均方根值也随之增大。

车速在20 km/h以上时, 25 t载荷的响应值比15 t的略大, 亦即车辆的乘坐舒适性要略差些。在15 t载荷、车速为10, 20 km/h时, 驾驶室座椅下点的加权加速度均方根值处于315~630 mm/s2, 依据ISO2631-1:1997 (E) 标准, 可判定人体感觉为“稍不舒适”;车速为30, 40 km/h时, 驾驶室座椅下点的加权加速度均方根值处于630~1 250 mm/s2之间, 人体感觉“不舒适”

《4.2 前后悬架环节传递特性分析》

4.2 前后悬架环节传递特性分析

研究悬架系统的传递特性, 对深入分析平顺性产生问题的原因和指导悬架系统的改进设计都是很重要的。

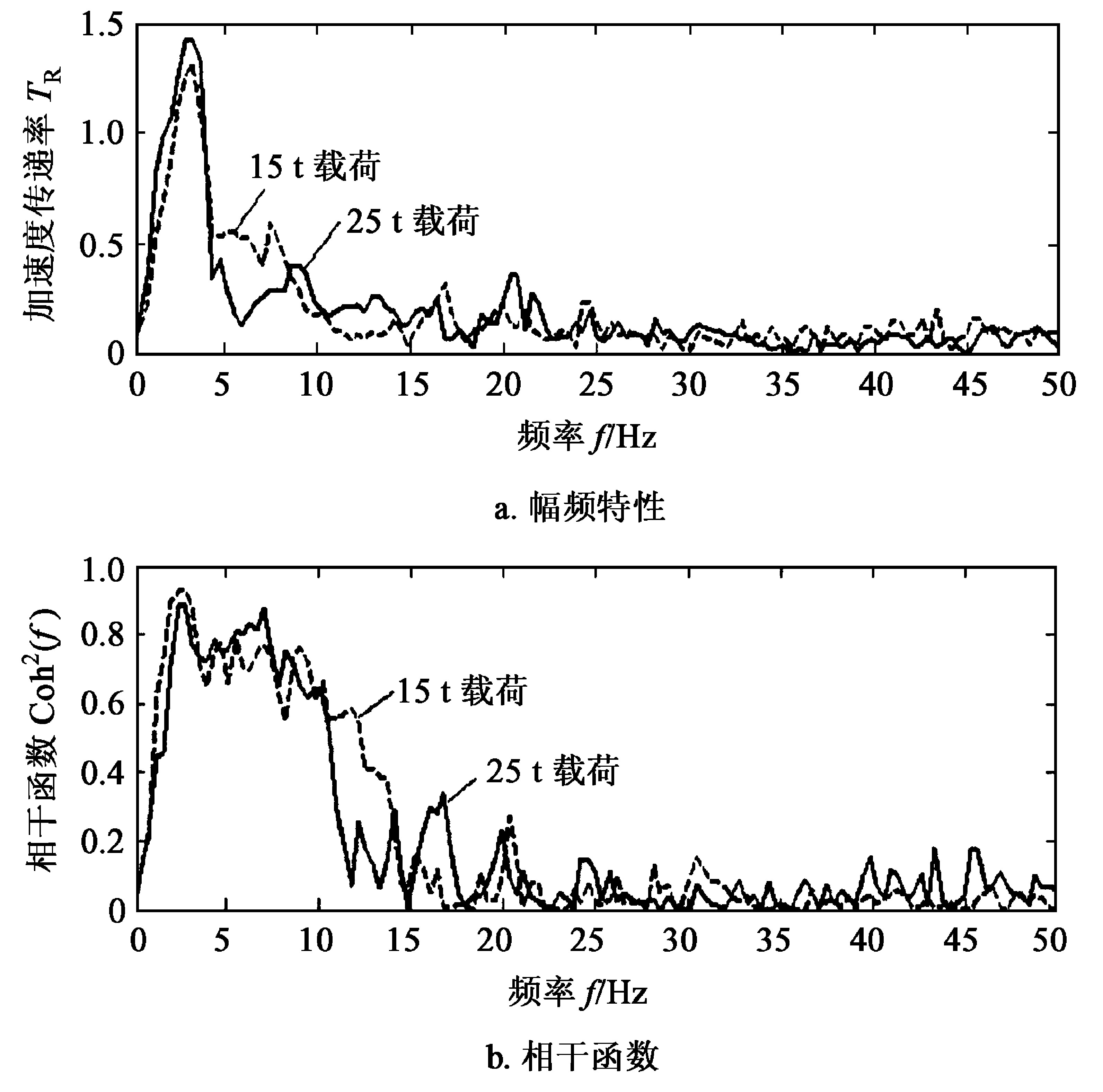

以实验测定的前车轴加速度为输入, 前车架加速度为输出, 对前悬架系统的传递特性进行分析, 绘出不同载荷、C级路面、20 km/h工况下的实验加速度传递特性图, 如图7所示。

1) 15 t和25 t载荷时前悬架的固有频率分别为2.93 Hz和2.92 Hz, 表明前悬架橡胶弹簧刚度的非线性特性得到体现, 满足了不同载荷下悬架系统具有接近固有频率的要求。但固有频率值大于常用的设计值1.51~2.04 Hz, 优化时可适当减小橡胶弹簧的刚度。在频带1.5~8 Hz之间, 相干函数大于0.75, 说明这一频带的幅频特性基本可信, 亦表明在该频带上前车架的加速度响应主要是由前车轴引起的。其他频带的相干函数值较小, 表明前车架的加速度响应还受到其他激励点的影响;由于该悬架为非线性系统, 所以相干函数的数值较小。

2) 不论是15 t还是25 t吨载荷, 人体最敏感的4~8 Hz频率范围都处于减振区域, 说明前悬架橡胶弹簧起到了减振的作用。

3) 根据共振时的幅值, 可求出空载至满载时的阻尼比ζ近似为0.5~0.58。

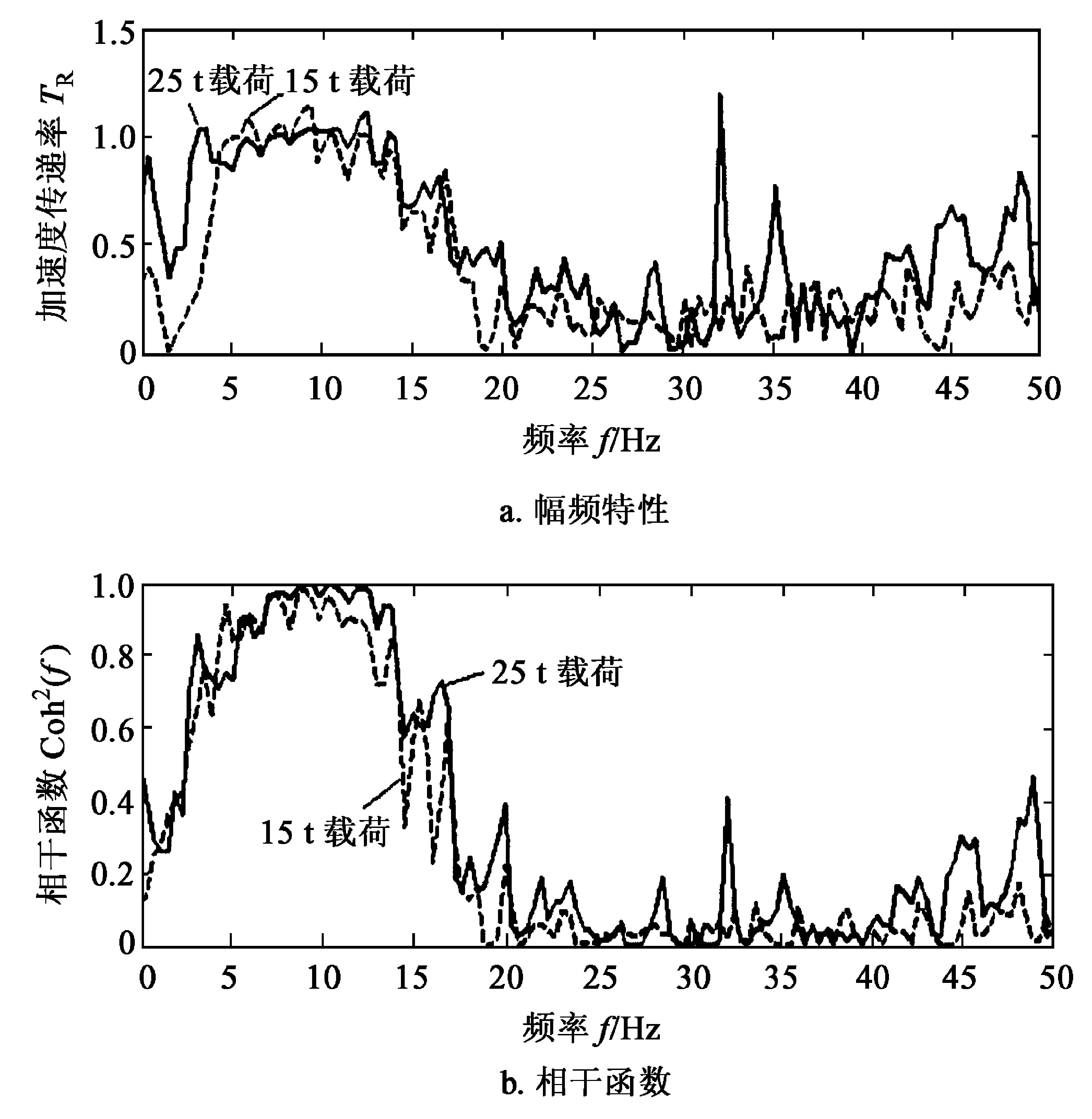

铰接式自卸车后悬架系统采用平衡悬架结构, 中桥和后桥悬架环节的弹性元件一致, 故仅绘出不同载荷、C级路面、20 km/h工况下的后桥悬架环节实验加速度传递特性图 (图8) , 由图8可得:

1) 在3.6~13.8 Hz频带, 后桥悬架系统输入输出的相干函数大于0.8, 对应的加速度传递率在1附近, 说明后悬架系统的弹性元件刚性过大, 在人体敏感的频率范围内橡胶弹簧未起到减振效果。

2) 后桥悬架系统的一阶固有频率在15 t载荷时为5.8 Hz, 25 t时为3.6 Hz, 均高于后悬架系统通常的设计值1.67~2.23 Hz。由空满载时固有频率的不同可知, 中后桥橡胶弹簧刚度的非线性特性不能满足不同载荷下悬架系统具有相近固有频率的要求, 从而影响车辆具有稳定的平顺性。造成这一情况的具体原因是橡胶弹簧的初始刚度偏大。因此在优化时可考虑在限位行程允许的范围内降低轻载对应的刚度值。

《5 结论》

5 结论

以铰接式自卸车橡胶弹簧悬架系统为研究对象, 对其结构进行了拓扑分析, 运用虚拟样机技术建立了AD250的非线性动力学模型。在不同载荷和车速下对其进行了动力学仿真分析, 并在SCHENCK整车道路模拟大型试验台上进行了动力学实验。仿真结果与实验结果有很好的一致性, 说明所建的模型是可信的, 建立的动力学模型和分析结果为橡胶弹簧悬架系统的进一步优化设计奠定了基础。

京公网安备 11010502051620号

京公网安备 11010502051620号