《1 前言》

1 前言

随着现代科学技术的发展和船舶工业水平的提高,以及可靠性技术在船舶领域的不断应用,越来越多的船舶设备都具有高可靠长寿命的特点。传统的寿命验证方法要求总验证试验时间不小于寿命指标,这种方法对上千小时指标的例行检验无论从经费还是时间上均是不可接受的,因此工程上减少寿命验证试验的时间和成本就成了缩短产品研制周期的迫切需要。

对于电子、机电产品而言,产品规定完成的功能是由其性能参数表征的,当产品性能参数超出其规定的允许范围时,将导致产品失效 [1~3] 。显然,在高应力条件下,通过观测产品性能参数的退化数据,就能够依靠其变化趋势判断产品是否能满足寿命指标。所以,将加速退化试验的方法引入验证试验过程中,将加速退化试验中的性能退化数据作为检验中接受或拒绝的依据,可以有效地减少试验时间和试验费用,同时由于退化试验数据点多的特点,检验的精度也会显著地提高。对于寿命更长的产品,在掌握退化机理的条件下,验证试验中可以引入更高的环境应力,从而进一步减少验证试验时间。

国内外已有很多利用失效数据进行可靠性指标验证的方法 [4,5] ,而利用退化数据进行寿命或可靠性验证的方法相对较少。Yang [6,7] 首先提出了在正常应力条件下利用退化数据验证可靠性指标的方法,能够提前截止试验,从而减少试验时间。但该方法中提前截止试验所产生的风险通过优化算法得到,结果的准确率不高。Sun等 [8] 给出了威布尔分布下基于加速退化数据的验证方法,但该方法并没有考虑在高应力条件下的试验风险。Luo等 [9] 则是在未知分布下得到类似方法。以上研究说明了在验证试验中利用退化数据可以有效地减小试验时间,但是均未能对试验中产生的各类风险进行定量分析,从而直接影响验证精度。

针对以上问题,本论文提出一种基于风险分析的可靠性指标加速验证试验设计方法,利用退化模型和数据,定量分析高应力条件和提前截止试验对验证试验风险的影响,从而确定试验样本量和试验时间,并给出不同样本的实际试验截止原则。

《2 验证试验中的加速退化模型》

2 验证试验中的加速退化模型

在加速验证试验中, n 个样本在高应力  下进行试验,每个试验样本在一定测量间隔内周期性测量得到参数测量值

下进行试验,每个试验样本在一定测量间隔内周期性测量得到参数测量值 。假设每次测量对样本的参数变化没有影响。那么,对于一个测试单元,退化轨迹可建模如下:

。假设每次测量对样本的参数变化没有影响。那么,对于一个测试单元,退化轨迹可建模如下:

式(1)中,  ,

, ,...,

,..., 为与应力

为与应力  有关的模型参数, g (

有关的模型参数, g ( ;

; ,

, ,...,

,..., ) 为时刻

) 为时刻 参数变化量真值,

参数变化量真值,  为测试误差。假设不同时刻的测试误差

为测试误差。假设不同时刻的测试误差 相互独立,且满足正态分布

相互独立,且满足正态分布  ~N (0,

~N (0, ) ,其中

) ,其中 为常数, q 为各个单元的测试次数。

为常数, q 为各个单元的测试次数。

很多情况下,产品的退化量的退化轨迹满足线性的形式。那么式(1)可改写为如下形式:

式(2)中,  、

、  可能为对数形式。对于可线性化的退化模型,可认为仅有斜率

可能为对数形式。对于可线性化的退化模型,可认为仅有斜率  与应力

与应力  有关,满足Arrhenius等式,有:

有关,满足Arrhenius等式,有:

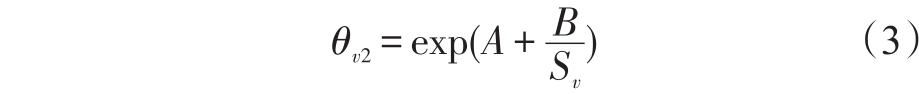

且假设与应力  有关的参数B具有一定随机性,有 B~N

有关的参数B具有一定随机性,有 B~N  。根据式(3),能够计算出加速因子,正常应力下的寿命指标

。根据式(3),能够计算出加速因子,正常应力下的寿命指标  也能转化为高应力下的寿命指标

也能转化为高应力下的寿命指标  。

。

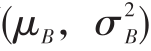

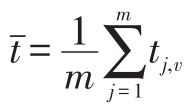

假设变化量y 到截止时刻 共进行了m 次测量,通过已有的测量数据,可以对寿命指标

共进行了m 次测量,通过已有的测量数据,可以对寿命指标  下参数y 进行估计:

下参数y 进行估计:

式(5)中, ,

,  。将

。将 时刻的退化真值表示为

时刻的退化真值表示为  ,假设

,假设  与

与 的协方差为0,那么

的协方差为0,那么 的标准差表示为

的标准差表示为

根据式(4)和式(5), 能通过每个单元的测量数据进行估计。那么统计量 [10]

能通过每个单元的测量数据进行估计。那么统计量 [10]

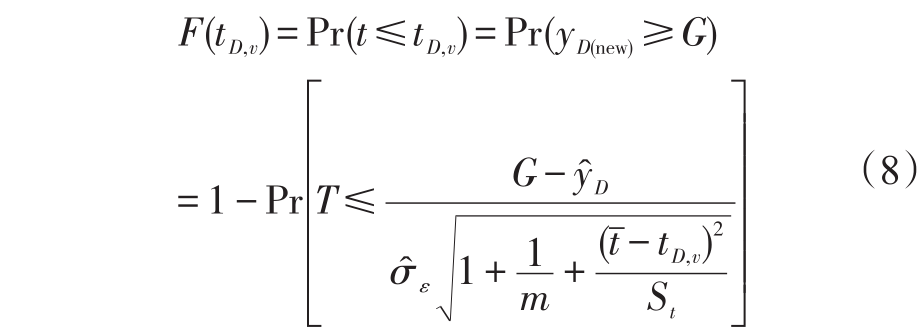

满足自由度为m -2的t 分布。由于当参数退化值  >G 时,可认为测试单元失效,那么利用

>G 时,可认为测试单元失效,那么利用  时的测量数据推断到

时的测量数据推断到  时刻的故障概率为:

时刻的故障概率为:

由于估计值 和

和 均随测试时间

均随测试时间  变化,所以

变化,所以  也是

也是  的函数。

的函数。

当测试单元能通过验证,即 ,

, 也代表了提前在

也代表了提前在  截止验证试验的使用方风险。当测试单元不能通过验证,即

截止验证试验的使用方风险。当测试单元不能通过验证,即 ,

, 也代表了提前在

也代表了提前在  截止验证试验的生产方风险。

截止验证试验的生产方风险。

《3 风险分析和样本量确定》

3 风险分析和样本量确定

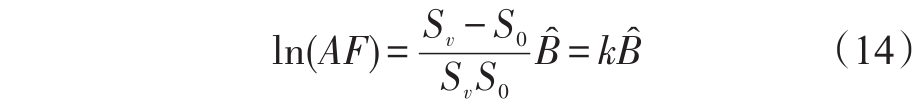

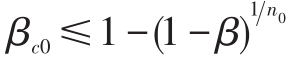

无失效验证试验,又称为Bogey试验,一般仅考虑使用方风险  (第二类风险),而传统的Bogey试验只有抽样产生的风险

(第二类风险),而传统的Bogey试验只有抽样产生的风险  。因此,当寿命分布未知的情况下,验证试验所需的样本量为:

。因此,当寿命分布未知的情况下,验证试验所需的样本量为:

式(9)中,  为Bogey试验的风险,

为Bogey试验的风险,  为抽样产生的风险, RL 为待验证寿命下最低可接受可靠度。即若利用 n0 个样本进行试验时间为 tD 的试验无故障产生,那么在100 (1-

为抽样产生的风险, RL 为待验证寿命下最低可接受可靠度。即若利用 n0 个样本进行试验时间为 tD 的试验无故障产生,那么在100 (1- )% 的置信度下验证可靠度为RL 的可靠寿命不小于 tD 。

)% 的置信度下验证可靠度为RL 的可靠寿命不小于 tD 。

本文提出的加速验证方法利用退化数据的预测特性和高应力减小试验时间,必然会引入额外的风险。两种额外风险分别为提前截止试验带来的风险  和高应力下寿命指标对应所需试验时间不确定带来的风险

和高应力下寿命指标对应所需试验时间不确定带来的风险  。下面就分别对两种风险进行量化分析。

。下面就分别对两种风险进行量化分析。

《3.1 提前截止试验风险 》

3.1 提前截止试验风险

由于利用退化数据可预测参数变化趋势,所以在验证试验中可提前在  处截止试验,在可接受的置信度内得到试验结果。但这样就引入了额外的风险

处截止试验,在可接受的置信度内得到试验结果。但这样就引入了额外的风险  。

。

如果验证试验一直做到寿命 tD ,那么验证结果可以确定,不会产生风险。但是,如果验证提前截止,且有 ,该测试单元实际可能不能通过验证,该概率可以通过式(8)计算得到。得到参数模型和估计参数后,参数在

,该测试单元实际可能不能通过验证,该概率可以通过式(8)计算得到。得到参数模型和估计参数后,参数在  的分布为:

的分布为:

所以,一个测试单元因提前截止试验产生的风险  可用该样本的失效概率

可用该样本的失效概率  表示,将式(10)带入式(8)有:

表示,将式(10)带入式(8)有:

假设试验样本为 n0 ,则整个验证试验产生的额外风险为

且当参数变化模型确定时,  是试验截止时间

是试验截止时间 的函数。

的函数。

《3.2 高应力等效风险》

3.2 高应力等效风险

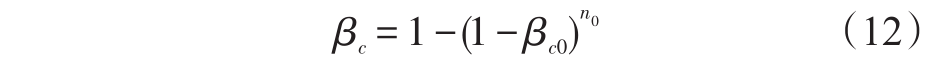

对于可线性化的参数变化模型,如式(2)、式(3)所示,高应力下加速因子可通过模型计算进行估计:

由于不同样本在高应力下的实际加速因子存在一定分散性,体现在模型参数B 存在一定的分散性,假设其满足正态分布, B~N  。

。

对式(13)进行对数变换,令 ,那么:

,那么:

很明显,加速因子的估计值满足对数正态分布,即 。利用

。利用 ,正常应力下寿命指标

,正常应力下寿命指标  能转化为高应力

能转化为高应力  下

下  ,且

,且 。

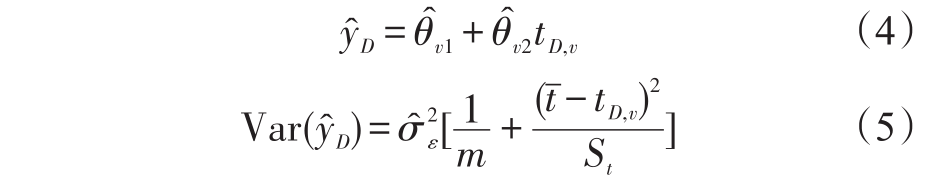

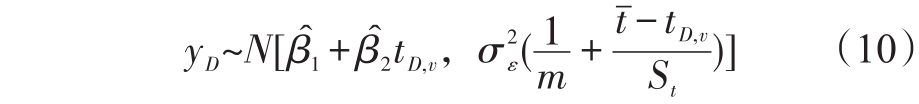

。 的概率密度函数可通过式(14)得到,记作

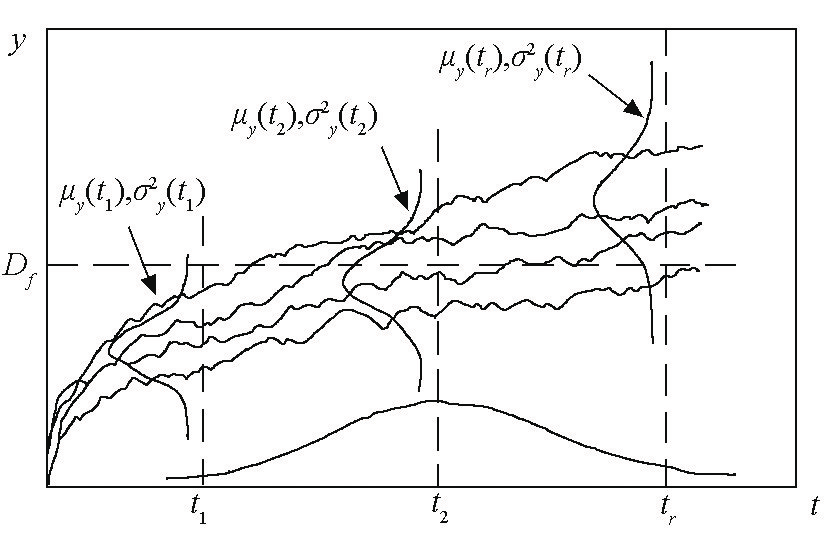

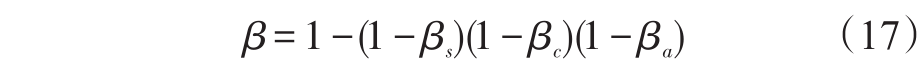

的概率密度函数可通过式(14)得到,记作 ,如图1所示。

,如图1所示。

《图 1》

图 1 考虑验证时间分布的退化轨迹

Fig. 1 Distribution of

通常,利用模型参数B 的中值  计算加速因子和所需的验证时间均值

计算加速因子和所需的验证时间均值  。然而,实际的测试时间

。然而,实际的测试时间  可能大于

可能大于  。所以,由于加速因子的随机性,验证会产生额外的风险

。所以,由于加速因子的随机性,验证会产生额外的风险  。假设实际验证时间为

。假设实际验证时间为 ,且

,且 >

> 。一个测试单元在

。一个测试单元在  和

和 的 失效概率可通过式(8)分别表示为

的 失效概率可通过式(8)分别表示为 、

、 。由于

。由于  也代表了使用方风险,所以

也代表了使用方风险,所以  、

、 之间的差别也代表了实际时间为 t D,v,i 时额外的使用方风险

之间的差别也代表了实际时间为 t D,v,i 时额外的使用方风险  ,且有:

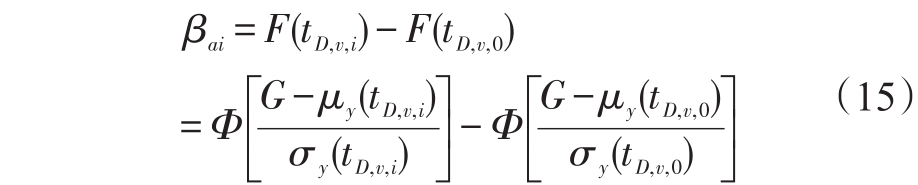

,且有:

由于已知实际验证时间  的分布

的分布 ,利用全概率公式,

,利用全概率公式,  求解如下:

求解如下:

式(16)表明,高应力产生的风险  与试验提前截止时间无关,仅与参数模型的加速特性有关。

与试验提前截止时间无关,仅与参数模型的加速特性有关。

《3.3 样本量确定》

3.3 样本量确定

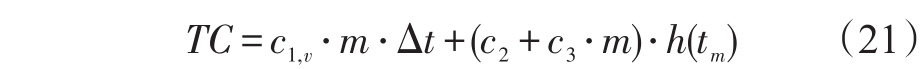

对于无失效验证,样本量主要由试验中产生的使用方风险决定。综合前文提到的3种风险(抽样风险  、提前截止试验风险

、提前截止试验风险  和高应力等效风险

和高应力等效风险 ),可以得到加速验证试验中的使用方风险

),可以得到加速验证试验中的使用方风险  :

:

由于一般验证试验都会规定一定的使用方风险,那么产生的抽样风险  可根据下式得到:

可根据下式得到:

所以,根据bogey试验确定样本量的方法,与式(10)类似,验证试验所需的最小样本量 n0 可根据以下方程得到:

由于  为

为  的函数,根据上式可知验证试验所需样本量 n0 也是

的函数,根据上式可知验证试验所需样本量 n0 也是  的函数。

的函数。

《4 设计试验时间》

4 设计试验时间

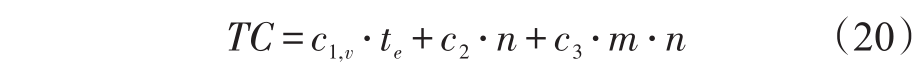

在试验设计时,由于试验的约束不同,考虑的试验变量确定方法也不同。一般会选择试验费用最少作为优化目标。

试验的费用主要分为3个方面。

1)进行试验的整体时间费用  ,其中单位时间费用主要与操作人员工资,能源费用,试验设备的使用费用有关。

,其中单位时间费用主要与操作人员工资,能源费用,试验设备的使用费用有关。 与试验应力水平有关,在

与试验应力水平有关,在 下为

下为  。

。

2)用于试验的产品费用  ⋅n ,其中

⋅n ,其中  代表了每个试验样本的价格。

代表了每个试验样本的价格。

3)测量费用 ⋅m⋅n ,其中

⋅m⋅n ,其中 是每个样本每次测量所需的费用。

是每个样本每次测量所需的费用。

那么,  下验证试验所需的总费用为

下验证试验所需的总费用为

假设测量间隔 Δt 为常数,因此 te =m⋅Δt 。由于  是

是 的函数

的函数  ,且能通过式(19)得到。带入到式(20)中,有:

,且能通过式(19)得到。带入到式(20)中,有:

由于试验费用与样本量 n 和试验截止时间 有关,而根据3.1节,试验截止时间的减少也使得样本量增加,所以需要对试验方案进行优化,以试验费用为优化目标,制定最优的试验方案。

有关,而根据3.1节,试验截止时间的减少也使得样本量增加,所以需要对试验方案进行优化,以试验费用为优化目标,制定最优的试验方案。

根据上节中分析,试验的样本量  和提前截止试验的额外风险

和提前截止试验的额外风险  均为试验提前截止时间

均为试验提前截止时间  的函数,所以试验截止时间为唯一优化变量,而需要满足以下约束。

的函数,所以试验截止时间为唯一优化变量,而需要满足以下约束。

1)验证提前结束试验产生的额外使用方风险不应超过规定的整体使用方风险 ,即 。

。

2)样本量  不应超过可用样本数

不应超过可用样本数  。所以,优化模型如下所示:

。所以,优化模型如下所示:

根据以上优化模型得到的试验预期时间  满足了使用方风险,试验样本量,同时使得设计试验费用最小。

满足了使用方风险,试验样本量,同时使得设计试验费用最小。

《5 实际试验截止原则》

5 实际试验截止原则

以上给出了试验设计阶段试验样本数和试验时间的设计方法,但是在实际试验过程中,由于实际变化量 y i 的变化轨迹在不同样本间是不同的,所以每个样本的实际试验时间也不同。

对于一个测试单元有 ,那么

,那么 也代表了由于提前停止试验的使用方风险。当试验时间 t m 很小时,使用方风险太大以至于不可接受。随着 t m 不断增加,使用方风险减少,当小于可接受临界值时,可截止试验;相似的,对于测试单元有

也代表了由于提前停止试验的使用方风险。当试验时间 t m 很小时,使用方风险太大以至于不可接受。随着 t m 不断增加,使用方风险减少,当小于可接受临界值时,可截止试验;相似的,对于测试单元有 的情况, 1-

的情况, 1- 代表了由于提前停止试验的生产方风险。当试验刚开始时,生产方风险很大,随着试验进行逐渐减小到可接受范围,试验截止。而某些情况短时间的试验,无法确定

代表了由于提前停止试验的生产方风险。当试验刚开始时,生产方风险很大,随着试验进行逐渐减小到可接受范围,试验截止。而某些情况短时间的试验,无法确定  时变化量是否超过阈值G,所以试验需要持续到足够长的时间。

时变化量是否超过阈值G,所以试验需要持续到足够长的时间。

所以,试验截止的原则如下。

1)如果

,那么可在

,那么可在  截止试验,该试验样本的变化量在待验证寿命

截止试验,该试验样本的变化量在待验证寿命  将不超过阈值G。

将不超过阈值G。

2)如果 ,那么可在

,那么可在  截止试验。该试验样本的变化量将在时刻

截止试验。该试验样本的变化量将在时刻  超过阈值G,失效。

超过阈值G,失效。

3)如果 ,那么继续试验直到条件1)或2)满足,或者达到

,那么继续试验直到条件1)或2)满足,或者达到  。

。

所以,只要将实际试验中的风险控制在一定范围之内,那么就能够得出试验样本在寿命指标  处是否失效的结论。

处是否失效的结论。

《6 案例分析》

6 案例分析

《6.1 产品参数退化模型》

6.1 产品参数退化模型

本文选取某电力电子设备的主要输出参数作为验证参数,该参数变化值超过0.3则系统不能正常工作。且使用方要求产品工作3年后可靠度需达到0.95以上。

经前期产品参数建模和验模,该参数与应力有关的退化模型如下:

式(23)中,T 为环境温度,是影响参数退化的主要环境应力 ;B 为与温度有关的系数 ,经分析 ,B ~N (7 323,400) ;t 为参数退化时间,单位为h; ε 为测量误差,且 ε~N (0,0.0032 )。

《6.2 验证试验设计》

6.2 验证试验设计

在90 %的置信度下该产品验证可靠度为0.95的可靠寿命不低于3年,传统的bogey试验需要投入44个样本,每个样本在正常工作温度(25 ℃)试验3年均不发生失效才能验证。而通过本论文中提出的加速验证方法,可大幅减小验证时间。

经分析,该产品在90 ℃条件下仍能保持退化机理一致性,选取80 ℃作为验证试验的试验温度,那么通过模型(23)可知,该温度下的加速因子估计值为 46,那么高应力条件下对应验证指标时间为952 h。同时由于模型中B服从正态分布,可推导出该指标时间的概率密度函数,利用式(16)可计算高应力下的风险值  =0.023 。

=0.023 。

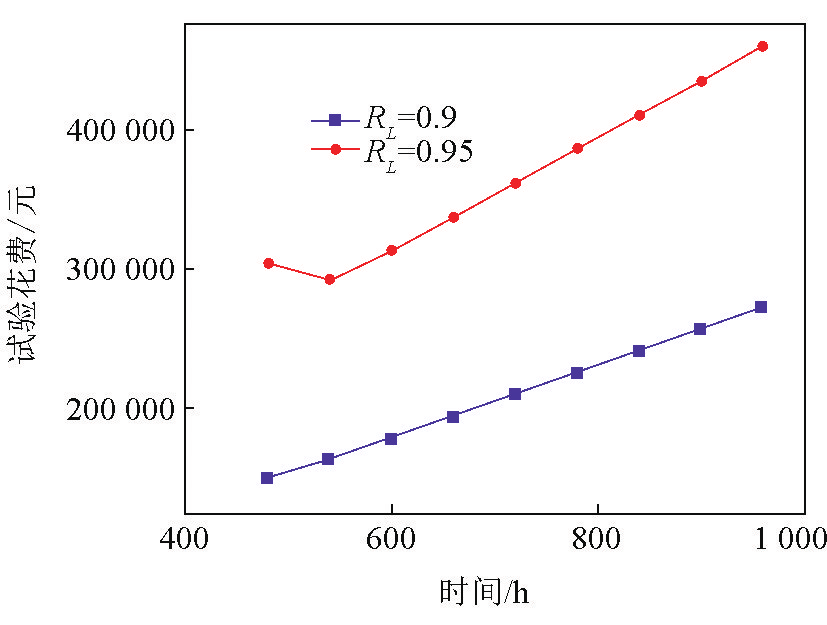

对本文中试验设计参数进行调研分析,对于试验费用有,  =250 、

=250 、  =1 000 、

=1 000 、  =30 ;对于试验风险有

=30 ;对于试验风险有  =0.1 、

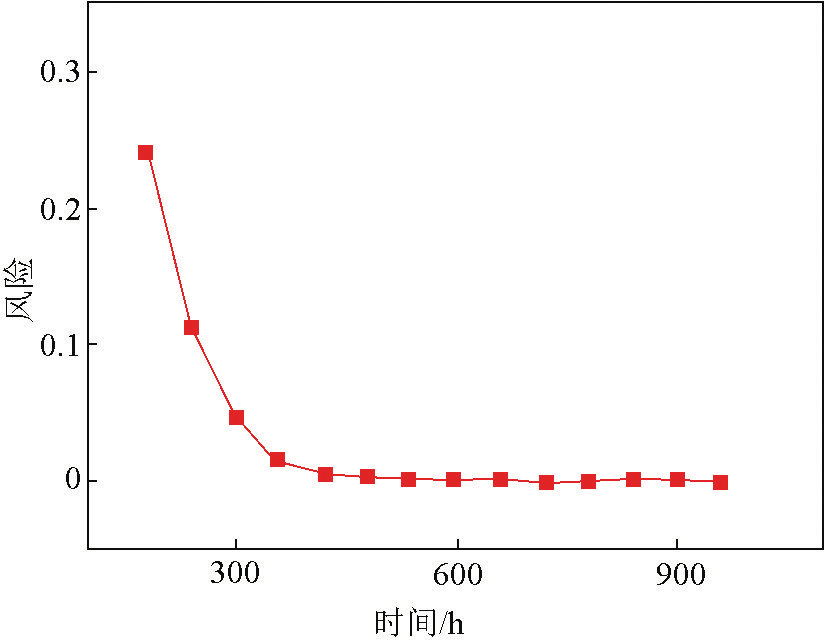

=0.1 、  =0.1 ;试验间隔 t Δ =60 h,则试验经费、样本数以及提前截止试验产生的风险与截止试验时间的关系如图2~图4所示,其中图2、图3所示的规律根据验证可靠寿命不同,在 RL =0.9 和RL =0.95 分别进行了分析。

=0.1 ;试验间隔 t Δ =60 h,则试验经费、样本数以及提前截止试验产生的风险与截止试验时间的关系如图2~图4所示,其中图2、图3所示的规律根据验证可靠寿命不同,在 RL =0.9 和RL =0.95 分别进行了分析。

图2说明验证试验费用大体上随截止时间增加而增加,同时试验费用可能存在极小值,如图中红线所示,该点即为4.1节中所求最优值。图3说明样本量随截止时间增加而减少,额外风险增加的样本量不超过传统样本量的30 %。图4说明截止试验产生的风险随着试验时间增大而减小,且变化幅度逐渐变小。

《图 2》

图 2 试验费用随试验截止时间的变化规律

Fig. 2 Test cost of different test time

《图 3》

图 3 样本量随试验截止时间变化规律

Fig. 3 Sample size at different test time

《图 4》

图 4 提前截止试验产生风险的变化规律

Fig. 4 The additional risk at different test time

该产品要求待验证寿命下可靠度为0.95,以最小试验时间为原则的优化结果如下,试验设计截止时间为480 h,样本量为53个。

根据以上结论,第4部分中每个样本的试验截止原则如下:a.如果 ≤0.001 08 ,那么可在

≤0.001 08 ,那么可在 时截止试验,该样本的变化量在待验证寿命

时截止试验,该样本的变化量在待验证寿命  时将不超过阈值G;b.如果

时将不超过阈值G;b.如果  ≥0.998 4 ,那么可在

≥0.998 4 ,那么可在  时截止试验,该样本的变化量在待验证寿命

时截止试验,该样本的变化量在待验证寿命  时将超过阈值G;c.如果 0.001 08<

时将超过阈值G;c.如果 0.001 08< <0.998 4 ,那么继续试验直到条件1)或2)满足,或者达到952 h。

<0.998 4 ,那么继续试验直到条件1)或2)满足,或者达到952 h。

《6.3 试验数据与分析》

6.3 试验数据与分析

根据试验设计53个样本在80 ℃下进行加速退化试验,每隔60 h对参数进行一次测量与分析。

下面以一个样本为例,该样本试验数据以及对照6.2中试验截止条件的分析结果如表1所示。

《表 1》

表 1 样本的观测数据及分析

Table 1 Data measurement and analysis

在第3个观测点后,重新拟合模型参数,利用不同的参数值计算失效概率  、

、  的变化规律如图5所示,在满足一定条件后终止试验,判断该样本是否通过验证。

的变化规律如图5所示,在满足一定条件后终止试验,判断该样本是否通过验证。

《图 5》

图 5 样本失效概率随截止时间的变化轨迹

Fig. 5 The failure probability at different test time

根据试验数据和分析结果,预测该产品的失效概率随着截止时间的增加而减小,当截止时间为420 h时,失效概率  =0.000 667 ,小于试验截止阈值下界0.001 08。所以该样本通过高应力下420 h的加速退化试验,可在一定置信度下验证该样本在正常应力下可满足3年的寿命指标。其他样本也可通过相似的步骤进行验证。

=0.000 667 ,小于试验截止阈值下界0.001 08。所以该样本通过高应力下420 h的加速退化试验,可在一定置信度下验证该样本在正常应力下可满足3年的寿命指标。其他样本也可通过相似的步骤进行验证。

《7 结语》

7 结语

1)本文提出了一种基于风险控制的产品寿命指标加速验证方法。该方法以退化数据为基础,在额外风险可接受的条件下根据数据的可预测性提前截止试验,从而缩短验证时间。同时,引入高应力进一步缩短时间。

2)该方法与文献中通过优化的方法给出试验风险不同,直接以参数退化模型为基础,能够定量计算为缩减验证时间所产生的各类风险,为确定试验样本量提供依据。

3)该方法通过提高试验应力和提前截止试验能够大幅减小验证试验所需的时间。案例中通过该方法将传统验证所需的 3 年试验时间缩短到480 h,而样本量仅仅从44个增加到53个。说明该方法在长寿命产品的可靠性指标验证中具有很好的效果。

京公网安备 11010502051620号

京公网安备 11010502051620号