《1 前言》

1 前言

《1.1铸造行业的作用》

1.1铸造行业的作用

铸造行业对国民经济的发展有重要作用。面向市场经济, 迎接全球化竞争的挑战, 为国民经济的发展作贡献, 就要十分重视制造业特别是铸造行业的发展。因为:a.无论是传统材料还是新材料 (统称为先进材料) , 只有及时 (JIT) 通过铸造等成形制造过程成为高质量 (defect-free) 工件或零部件, 才能服役于国民经济各部门; b.材料的最终结构、性质及使用性能是通过铸造等成形制造过程而获得的。铸造过程的本质是既要控制铸件的形状, 更要控制它的组织和性能。

铸造行业能够为国民经济的发展做出许多重要贡献:a.在可预见的将来, 汽车工业中轿车仍将主要由金属材料构成, 其中有大量的铸造成形加工关键技术问题;b.航空航天工业中有大量先进材料的成形加工关键技术问题;c.能源工业中核电站及长江三峡巨型水轮发电机组也有很多特大型铸件的材料及工艺关键技术问题。

但是, 我国铸造行业与国外相比有很大差距, 它严重制约着国民经济的发展。我国铸件年产量已超过10 Mt, 居世界第二, 但其中高性能优质铸件的比例只占18%, 而美国已占40%;精确铸件 (Near Net Shape Casting) 比例只占2%, 而美国已占13% (1994年统计) 。例如, 服务于航空航天工业的精确熔模铸造全世界销售额为52.3亿美元, 美国为24.8亿美元, 占47.4%, 而中国仅1.8亿美元, 只占3.4%。另外, 我国铸件重量平均比国外重10%~20%, 劳动生产率是国外的10%~15%, 而能耗高2倍。再以汽车发动机缸体铸件为例。我国生产的缸体铸件壁厚为5.5~6.0 mm, 而国外只有3.5~4.5 mm。上海桑塔纳轿车生产已有十多年历史, 但目前发动机缸体质量仍然是关键技术问题。

《1.2铸造成形加工技术的国内外发展趋势[1,2,3,4,5,6]》

1.2铸造成形加工技术的国内外发展趋势[1,2,3,4,5,6]

美国在公布1995年联邦政府材料科学与工艺研究开发计划 (简称AMPP) 时指出:美国经济繁荣及国家安全很大程度上依赖于先进材料的研究开发与产业化。为了对付全球竞争, 改善材料及相关的制备技术对国家来说是非常重要的

世界各国在铸造成形加工技术的发展趋势方面, 认识也是一致的

例如, 美国汽车工业每年消耗材料23 Mt。政府要求汽车工业到2003年油耗降为每百公里3 L, 而每减轻10%汽车质量就可提高热效率7%及降低污染10%。因此, 美国新一代汽车研究计划的目标是要求车身、车架减轻质量50%, 动力系统减轻质量10%。美国通用及福特汽车公司均已采用消失模及低压铸造等新一代精确铸造成形技术制造高性能薄壁铝合金发动机缸体。航空航天工业采用高温合金单晶体定向凝固熔模铸造技术制造燃气轮机叶片, 被认为是新一代精确铸造技术的最杰出体现, 而消失模铸造工艺则被誉为明天的铸造技术。

成形加工过程计算机模拟与仿真是当今国际公认的制造科学与材料科学的前沿领域之一。 1996年美国出台的下一代制造 (NGM) 计划

美国已经大量采用计算机模拟仿真方法研究开发导弹、飞机及其发动机、汽车及其发动机等的设计、成形加工及制造

《2 铸件凝固过程的宏观及微观模拟仿真发展趋势[6,7,8]》

2 铸件凝固过程的宏观及微观模拟仿真发展趋势[6,7,8]

铸件充型凝固过程计算机模拟仿真 (简称CAE) 是学科发展的前沿领域, 是改造传统铸造产业的必由之路。历经数十年努力, 铸件充型凝固过程计算机模拟仿真已进入工程实用化阶段, 铸造生产正在由凭经验走向由科学理论指导。铸造充型凝固过程的数值模拟, 可以帮助工作人员在实际铸造前对铸件可能出现的各种缺陷及其大小、部位和发生的时间予以有效的预测, 在浇注前采取对策以确保铸件质量, 缩短试制周期, 降低生产成本。

铸造CAE研究与开发起步于60年代, 据统计国外已投入的研究与开发费用达数千万美元。经过几十年的努力, 由于在以下三方面取得了重要突破, 铸件充型凝固过程计算机模拟仿真在工程上的应用才变为可能与现实:a.具有能处理三维复杂形体的图形功能;b.硬件及软件费用大幅度下降到铸造工厂能够接受;c.计算机操作系统及软件对用户友好 (user friendly) , 一般铸造工程技术人员稍加培训就可独立操作运行。

第一个铸造CAE商品化软件于1989年在德国国际铸造博览会上展出, 以温度场分析为核心内容, 在工作站上运行。90年代以来, 铸造CAE商品化软件功能逐渐增加, 但主要都在工作站上运行。国外铸造CAE商品化软件的功能一方面正向低压铸造、压力铸造及熔模铸造等特种铸造方面发展, 另一方面又正从宏观模拟向微观模拟发展。国内虽起步较晚, 但进展迅速, 目前国内开发的商品化软件的部分功能已与国外软件相当, 可以满足铸造工厂的一般需要。

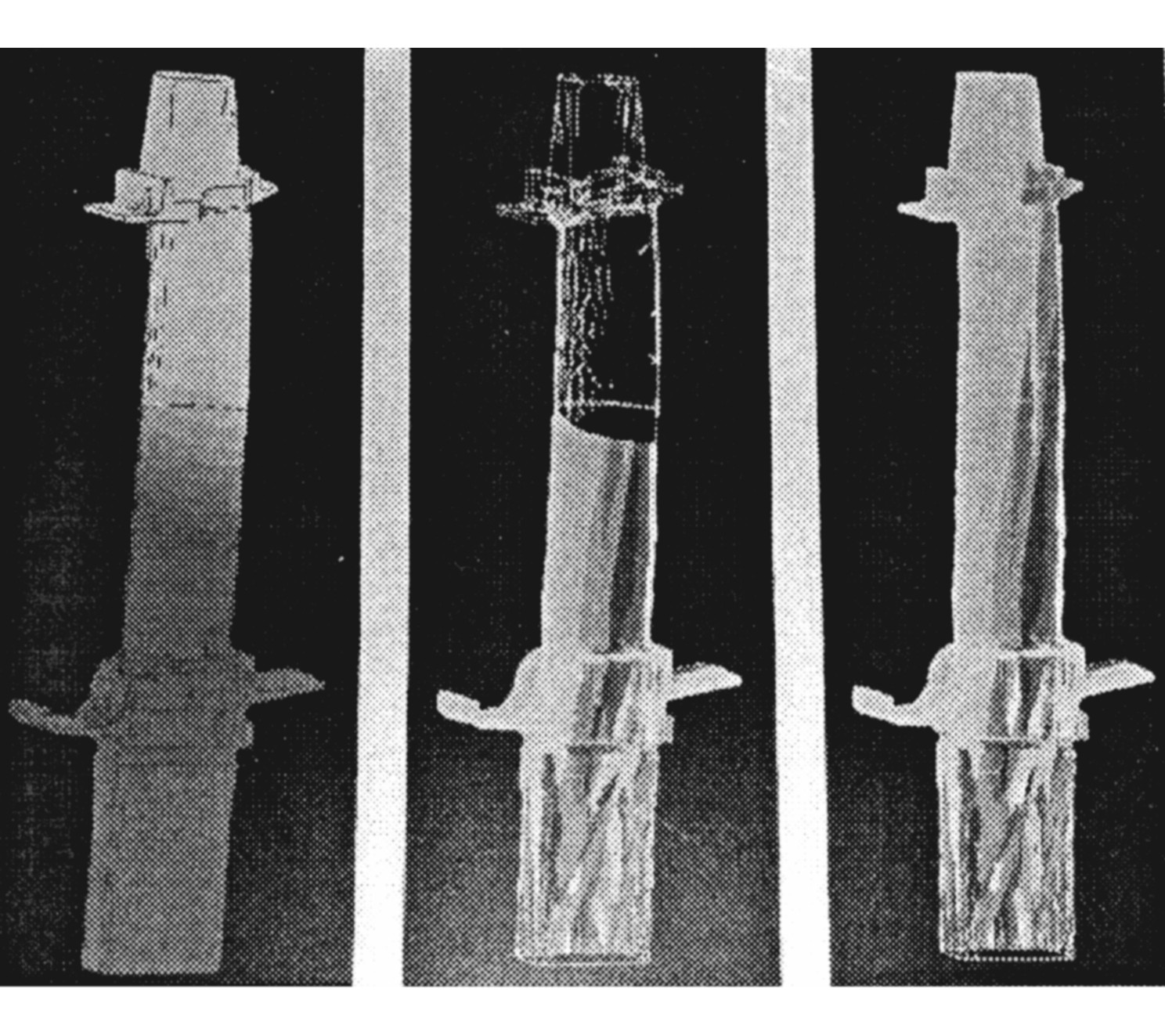

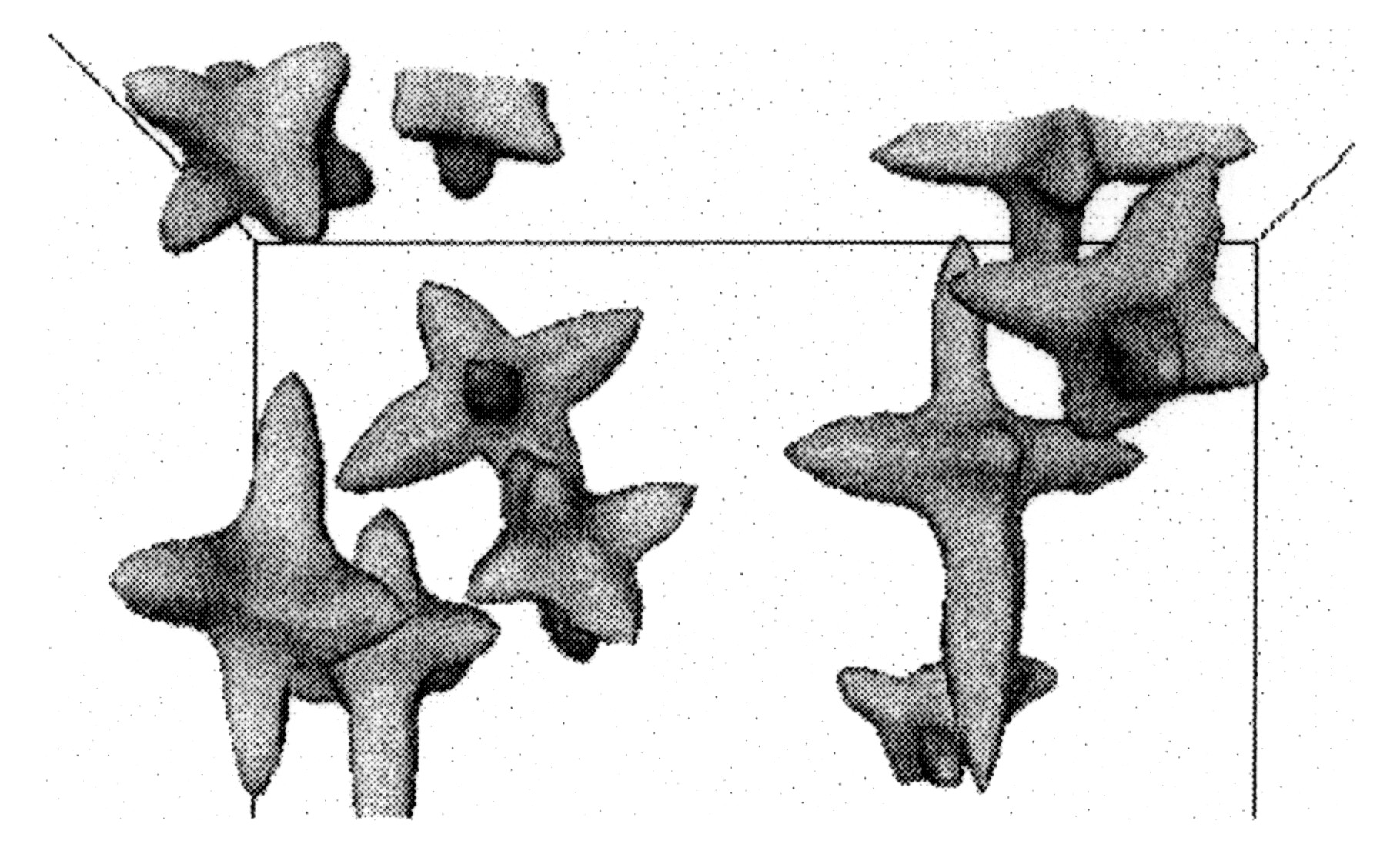

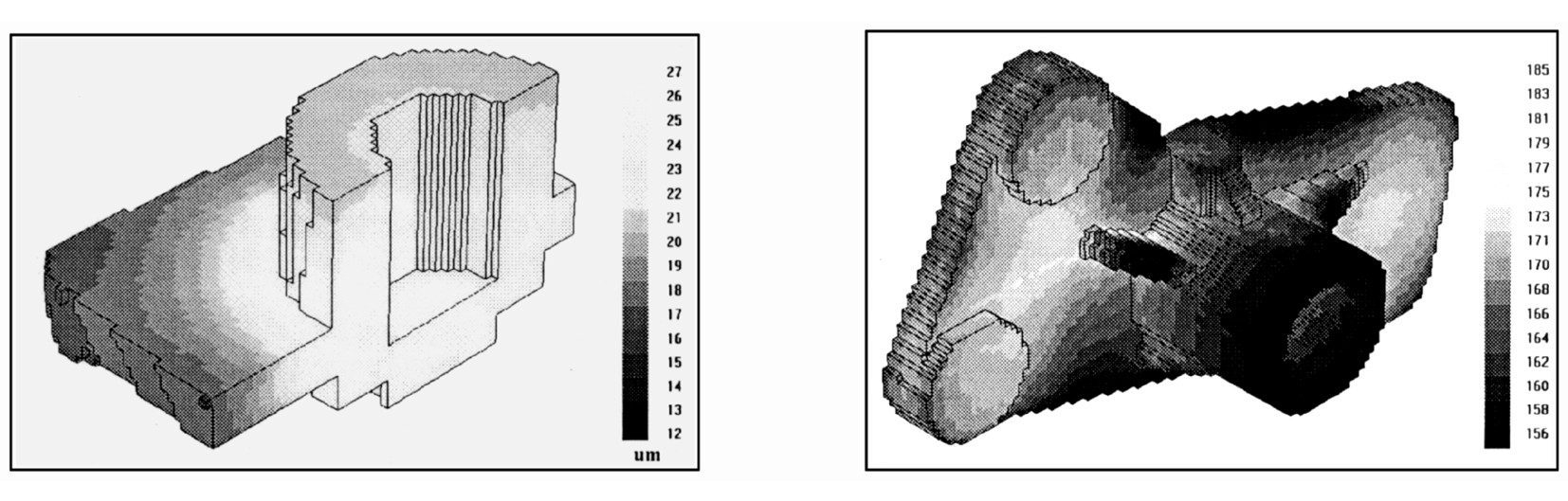

铸造过程计算机模拟仿真的研究重点正在由宏观模拟走向微观模拟。 微观模拟的尺度包括纳米级、微米级及毫米级, 涉及结晶生核长大、树枝晶与等轴晶转变到金属基体控制等各个方面, 见图1、图2。宏观模拟研究集中在铸件应力分析及流场模拟方面

《图1》

图1 定向凝固铸造叶片的微观模拟 Fig.1 Micro modeling of unidirectional solidified turbine blade casting

《图2》

图2 等轴树枝晶生长的微观模拟 Fig.2 Micro modeling of equiaxed dendrite grain growth

《3 铸造充型凝固过程数值模拟研究进展[7,8,9,10,11]》

3 铸造充型凝固过程数值模拟研究进展[7,8,9,10,11]

《3.1三维造型与有限差分网格划分》

3.1三维造型与有限差分网格划分

在进行铸造过程数值模拟时, 首先要解决的问题之一是将CAD平台产生的铸件、铸型等的三维造型模型进行计算单元划分, 这是数值分析的前提。国内外研究人员及用户在微机上都选用AUTOCAD建立几何模型, 而在工作站上则采用通用的商品化软件包如PRO/E, CADDS5, I-DEAS及带有STL文件格式的CAD模块, 可以方便地选用STL输出格式作进一步的有限差分网格划分。

《3.2铸造充型过程的数值模拟》

3.2铸造充型过程的数值模拟

铸造充型过程在铸造生产过程中起着重要作用。许多铸造缺陷, 如卷气、夹渣、缩孔、冷隔等都与充型有关。为控制充型顺序和流动方式以获得优质铸件, 对充型过程进行数值模拟很有必要。

多数研究用SOLA-VOF (Solution Algorithm) 法为基础, 引入体积函数处理自由表面, 并在传热计算和流量修正等方面进行研究改进。有的研究在对层流模型进行大量的实验验证之后, 用K-ε双方程模型模拟铸造充型过程的紊流现象。目前砂型铸造的充型模拟还占主导地位, 消失模铸造、金属型铸造等充型模拟的工作也已开展。

《3.3控制方程》

3.3控制方程

控制方程包括质量、动量、能量、体积函数及K-ε方程, 其通用形式为:

其中: φ—通用应变量, Γφ—输运系数, Sφ—源项。

对上述控制方程进行有限差分离散之后, 先用SOLA方法求解层流方程组, 再解K-ε方程, 得到紊流粘性系数μt的初始分布, 然后求解紊流控制方程组。

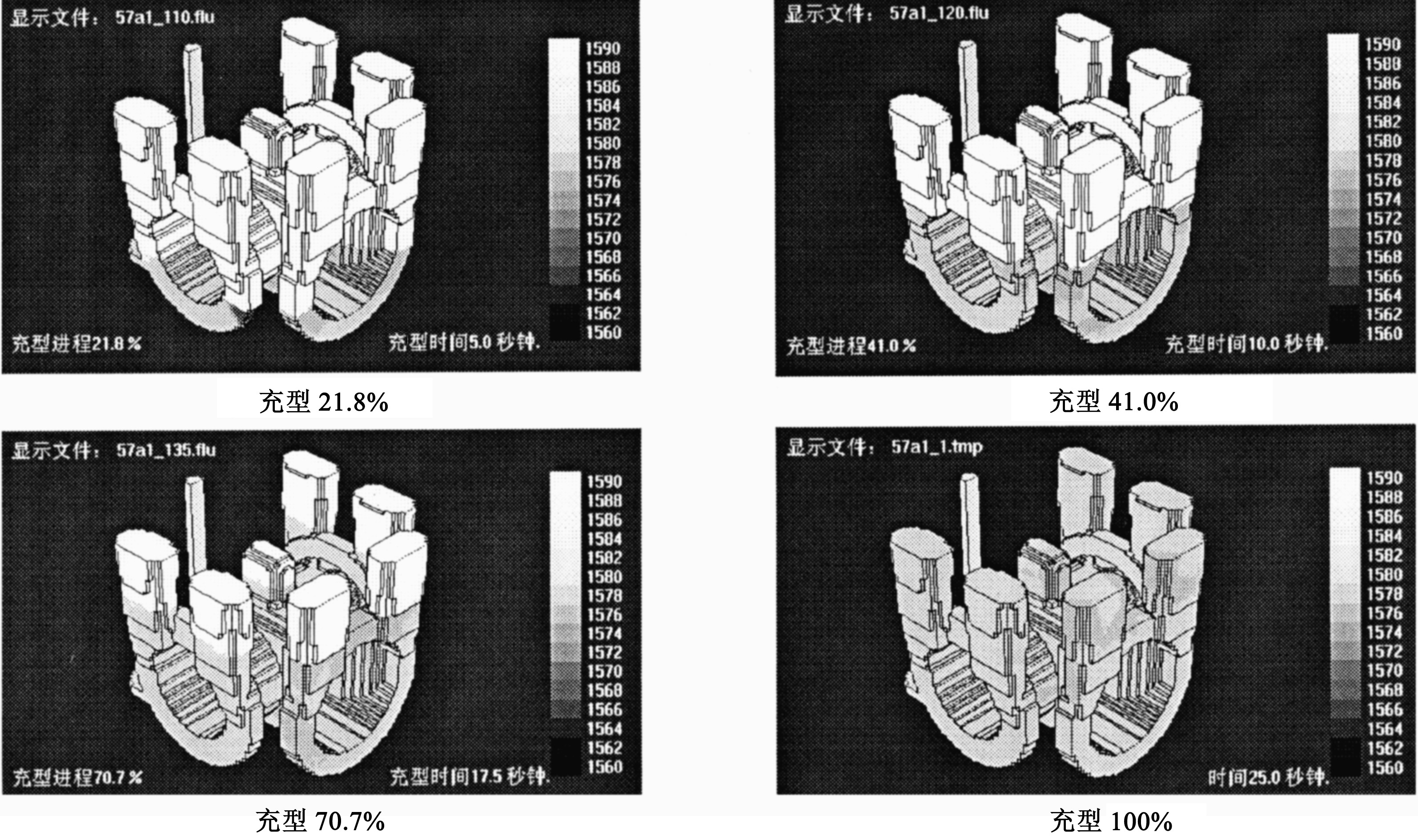

1995年英国伯明翰大学Campbell等人公布了他们设计的验证实验件为算例用作流场软件的测试验证, 目的是为了检验模拟模型及程序的正确性。目前, 国内外的模拟程序都选用此铸件进行充型过程模拟, 并把结果和实验结果进行了比较。作者研究开发的FT-STAR软件也用上述实验结果进行比较, 图3是作者对一个阀门壳体铸钢件充型过程的模拟分析结果, 模拟结果得到工厂的认同。

《4 温度场数值模拟及收缩缺陷预测》

4 温度场数值模拟及收缩缺陷预测

铸件凝固过程数值模拟是铸造CAE的核心内容, 其最终目的是优化工艺设计, 实现质量预测。在温度场模拟的基础上进行缩孔缩松预测则是它的重要内容。

传热计算多采用三维有限差分方法。能量方程表达如下:

铸钢件的缩松判据可采用G/R1/2 (G—温度梯度, R—凝固速度) , 并将其由二维扩展到三维进行缩松形成的模拟, 而且采用新的定量等效液面收缩量法来预测一、二次缩孔的形成。球墨铸铁件则可采用作者研究开发的动态收缩膨胀累积法 (DECAM) 预测缩孔

式中:ΔViSL—单元体i (以下同) 液态体积收缩量;ΔViGP—析出初生石墨的膨胀量;ΔViGI—析出共晶石墨的膨胀量 ;ΔViAI—析出共晶奥氏体的收缩量;ΔVnE—体积胀大及位移所导致的体积变化量。

《图3》

图3 阀门壳体铸钢件的充型过程模拟分析 Fig.3 Simulation of mold-filling process of valve housing steel casting

对于同时存在多个补缩域的铸件采用多热节法预测缩孔缩松方法, 即对铸件凝固过程中同时存在的多个补缩域进行判别, 并划分为多个熔池孤立域, 在每个孤立域中利用上述方法预测缩孔缩松。

目前, 这些缩孔缩松定量预测的方法已经在铸造厂得到应用, 并取得了令人满意的结果。

图4、图5分别显示国内生产的铸钢件及球墨铸铁件缩孔缩松的预测结果, 与铸件的解剖分析结果吻合。

目前, FT-STAR 软件已在德阳二重、德阳东电、德阳东汽、上海沪东造船厂、上海汽轮机厂、洛阳一拖、福建三明重型、福建三明化工、太原重型、江西江铃汽车铸造厂等国内40多家工厂推广应用。大量应用结果表明:铸造充型凝固过程模拟分析软件可以保证铸件质量、优化铸造工艺、缩短试制周期、降低生产成本, 已经为工厂取得了显著的经济效益和社会效益。

《5 应力场模拟分析[13,14,15,16,17]》

5 应力场模拟分析[13,14,15,16,17]

铸造过程应力场的模拟计算能够帮助铸造工程师预测和分析铸件热裂纹、变形及残余应力, 为控制热裂、应力应变造成的缺陷, 优化铸造工艺, 提高铸件尺寸精度及稳定性提供科学依据。

《图4》

图4 汽轮机高压外缸铸钢件凝固模拟及缩孔预测 Fig.4 Shrinkage prediction and solidification simulation of turbine cylinder steel casting

《图5》

图5 球墨铸铁汽车铸件温度场及缩孔预测 Fig.5 Shrinkage prediction and solidification simulation of S.G.iron casting

应力分析采用的模型有热弹塑性模型、热弹粘塑性模型、热弹性模型及弹性-理想塑性模型等。这些模型都属于热弹粘塑性的范畴。采用方法多为有限元法, 也有采用有限体积法、控制体积有限差分法等。关于热-力耦合分析, 许多研究都采用商品化的软件包如ABAQUS、CASTS、ANSYS及PHYSICA等。关于应力分析中边界条件的改进, 由于砂型和铸件之间力的相互作用, 而且砂型并非刚性, 因此采用接触单元算法。

大连理工大学及清华大学进行了大量的试验研究。在对铸造应力进行模拟分析时, 由于应力变形做功引起的热效应同温度变化和凝固潜热释放的热效应相比可忽略不计, 故一般铸造过程的热分析和应力分析可单独进行, 只需将温度变化数据转化为温度载荷加入应力解析中。

为了充分利用现有的凝固模拟研究成果, 使FDM (有限差分法) 在温度场模拟等方面方便快捷的优势及FEM (有限元法) 在应力场模拟方面的优势都能得到充分发挥, 作者走集成技术道路, 采用FDM/FEM集成技术方法, 进行铸造过程三维温度场、应力场数值模拟分析, 如图6所示。其中固液两相区的高温应力采用流变学模型, 低温残余应力采用热弹塑性模型。现在微型计算机的处理能力越来越强, 微机的软件资源日益丰富, 因此, 该系统既可在工作站上运行, 又可在微机上运行。采用典型的应力框试件及专门设计的试件对FDM/FEM集成模拟软件进行了校核, 结果表明, 模拟结果的应力分布趋势正确, 数值基本吻合。作者采用此模拟分析系统完成了机床床身灰铁铸件和发动机缸体铸铁件的残余应力模拟分析, 完成了铸钢件的热裂倾向分析

《图6》

图6 凝固过程FDM/FEM集成热应力分析系统框图 Fig.6 Flow chart of integrated FDM/FEM analysis system for stress analysis

《图7》

图7 不同工艺方案的发动机缸体铸铁件残余应力分布 Fig.7 Residual stress analysis of diesel engine cylinder block iron casting

A) 700℃落砂工艺方案 B) 550℃落砂工艺方案

《6 微观组织模拟[18,19,20]》

6 微观组织模拟[18,19,20]

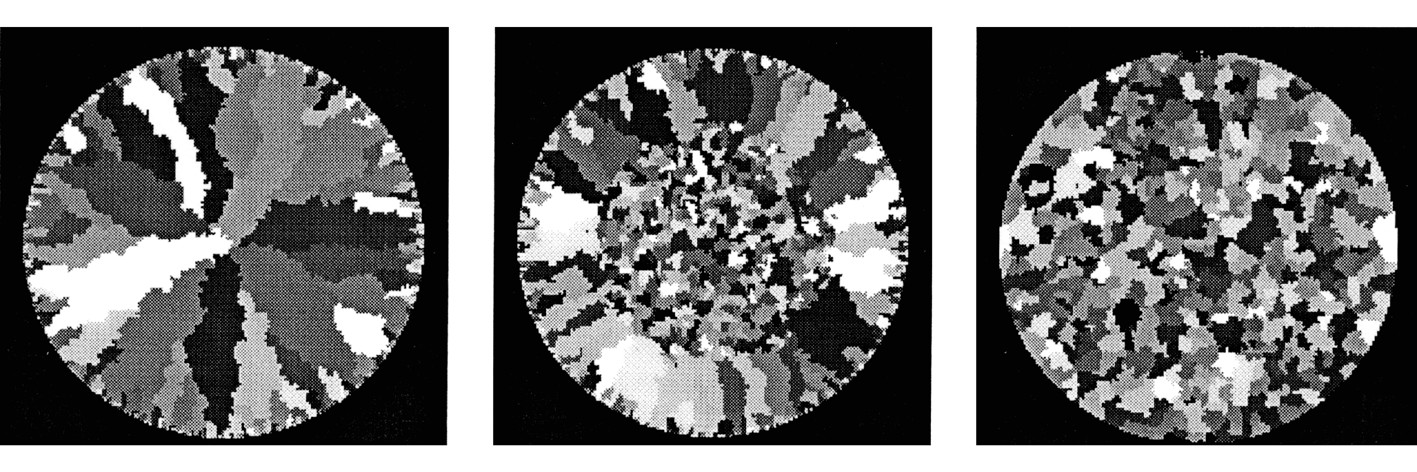

微观模拟是一个较新的研究领域, 通过计算机模拟来预测铸件微观组织形成, 进而预测机械性能, 最终控制铸件的质量。微观模拟是个较新的领域, 但已取得了显著进展, 已能够模拟枝晶生长、共晶生长、柱状晶与等轴晶转变等。 微观组织形成的模拟可分为三个层次:毫米、微米或纳米量级。宏观量如温度、速度、变形等, 可以利用相应的方程计算, 通常采用有限元法或有限差分法求解。近年来, 随机方法如Monte Carlo法或Cel1ular Automaton法被用于晶粒组织形成及生长的模拟中, 这些技术综合考虑了非均质形核、生长动力学、优先生长方向和晶粒间的碰撞。最近, Rappaz等人对凝固过程中的枝晶组织模拟做了回顾, 评述了随机论方法 (Stochastic) 和决定论方法 (Determinstic) 的发展状况。图8显示作者用Monte Carlo法模拟过冷度对Al-Si合金晶粒度的影响

《图8》

图8 过冷度对A1-13.0% Si合金微观组织的影响 Fig.8 Effect of undercooling on microstructure of Al-13%Si alloy

A) 5K B) 15K C) 30K

球铁微观组织的模拟仍是主要的研究方向之一, G.Lesoult、M.Roman、M. Wessen及S.M.Yoo等人进行了多方面的研究, 研究水平与目前我国的研究水平基本相当。球墨铸铁的微观组织和机械性能主要由化学成分、铸型条件及工艺参数决定。作者根据凝固动力学理论, 建立和完善了球铁凝固过程中各阶段组织形成的数学模型, 并开发了三维有限差分软件

通过模拟结果与铸件试样定量分析结果的比较得出:石墨球数量和大小的模拟结果与定量分析结果吻合较好, 形核与生长主要与过冷有关, 冷却速度越快, 其形核能力越强、数目越多。共析阶段形成的珠光体体积分数不仅与共析阶段的过冷度有关, 而且与球墨个数密切相关, 球墨个数越多, 越不利于珠光体形核与生长。对珠光体数量的模拟准确性尚有待进一步提高。

《图9》

图9 汽车球铁铸件微观组织及性能模拟分析 Fig.9 Microstructure and properties simulation of auto S.G.iron castings

A) 侧盖转向螺杆箱石墨球大小模拟 B) 风扇支撑架硬度预测

表1 模拟结果与定量金相分析结果比较[20] Table 1 Experimental and simulated results of microstructure and property modeling

《表1》

| 试样 编号 | 石墨球个数N / (个·mm-3) | 球墨直径 /μm | 球墨体积分数 /% | 珠光体体积分数 /% | 硬度/HB ______ | |||||

| 试验值 | 模拟值 | 试验值 | 模拟值 | 试验值 | 模拟值 | 试验值 | 模拟值 | 试验值 | 模拟值 | |

| 11 | 8 864 | 11 832 | 27.6 | 25.9 | 6.42 | 7.2 | 12.3 | 23.6 | 175.0 | 178.4 |

| 12 | 9 238 | 12 257 | 27.1 | 25.8 | 7.53 | 7.3 | 8.8 | 15.1 | 166.0 | 168.1 |

| 13 | 15 768 | 13 438 | 24.7 | 24.8 | 7.90 | 7.1 | 5.7 | 14.6 | 163.0 | 167.6 |

| 41 | 19 917 | 18 172 | 23.2 | 22.4 | 9.6 | 7.1 | 24.7 | 20.2 | 177.9 | 173.2 |

| 42 | 21 807 | 18 853 | 20.8 | 22.2 | 8.1 | 7.2 | 19.1 | 20.4 | 170.7 | 173.4 |

| 43 | 21 844 | 20 210 | 22.0 | 21.7 | 9.7 | 7.5 | 15.3 | 13.7 | 167.7 | 167.0 |

| 44 | 33 631 | 33 107 | 17.7 | 18.1 | 6.5 | 6.9 | 15.4 | 8.9 | 169.3 | 162.0 |

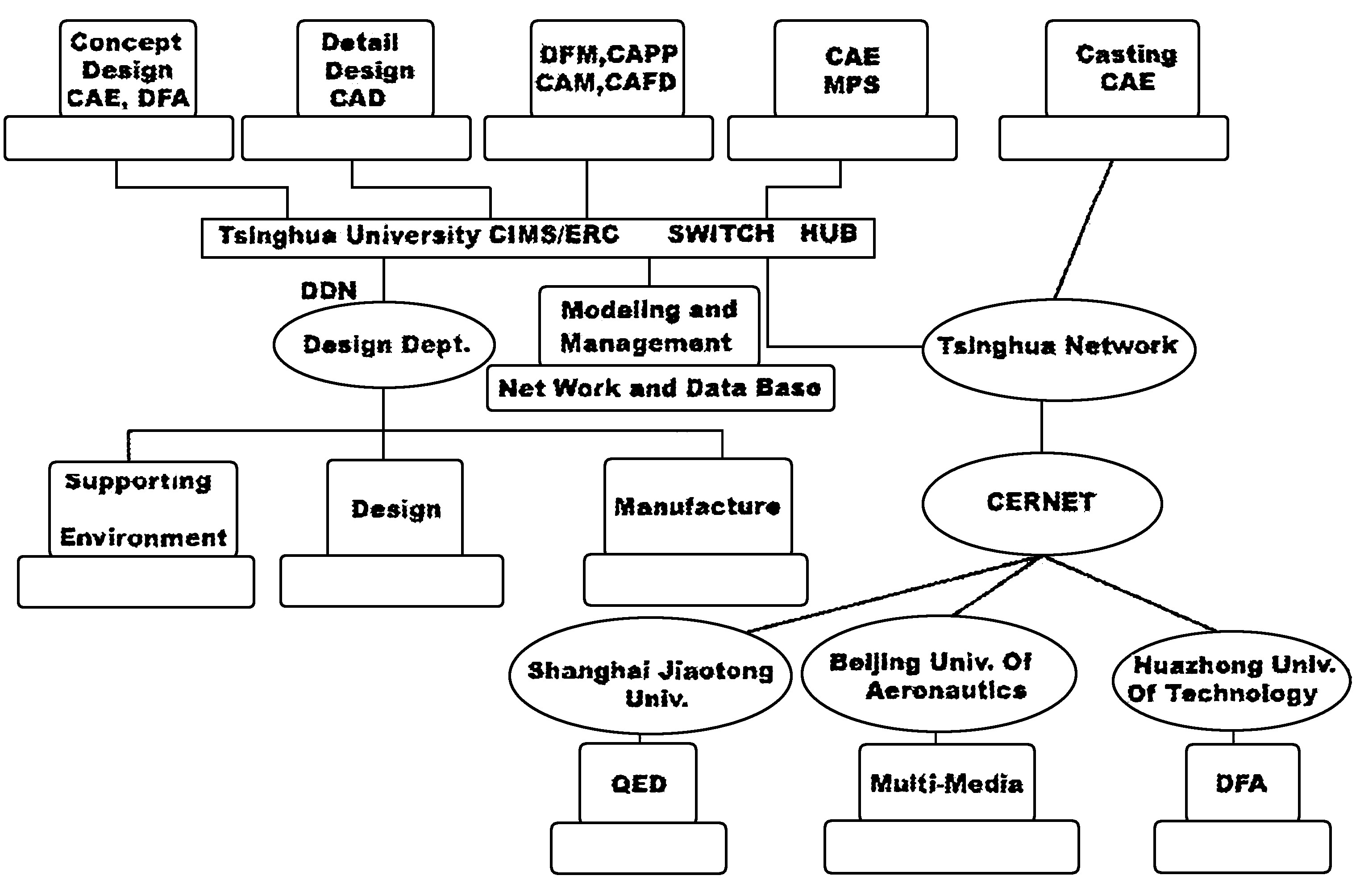

《7 铸造CAE在并行工程中集成[21,22]》

7 铸造CAE在并行工程中集成[21,22]

并行工程是对产品设计及其相关过程 (包括制造过程和支持过程) 进行并行的一体化设计的一种系统化工作方式, 其最明显的特点之一就是多学科的协同工作。它的重点以并行设计为主。铸造是产品生产的基础环节, 铸件的设计、质量、成本和试制周期对整个产品的开发生产都有很大影响。以充型凝固过程数值模拟为核心的铸造CAE的研究成果日益实用化, 在生产实践中越来越受到重视, 已成为并行工程中的一个组成部分。

因此, 开展铸造CAE在并行工程中集成技术的研究是一项重要工作, 我国也已取得重要进展

最近, 清华大学与福特汽车公司合作, 进行了异地网络化设计与制造的尝试, 并取得进展。福特汽车公司把用I-DEAS软件建造的汽车球铁铸件三维造型文件, 通过INTERNET传送到清华大学铸造CAE研究室, 作者用FT-STAR模拟软件进行了球铁铸件宏观及微观的模拟分析, 并把结果传回福特汽车公司, 目前正在对结果进行评估。

《8 结论》

8 结论

1) 面向市场经济, 迎接全球化竞争的挑战, 要十分重视制造业特别是铸造行业的发展。

2) 铸造过程计算机模拟仿真是学科发展的前沿领域, 是改造传统铸造产业的必由之路。历经数十年的努力, 铸造过程计算机模拟仿真发展已进入工程实用阶段, 铸造生产正在由凭经验走向由科学理论指导。

3) 铸造过程计算机模拟仿真的研究重点正在由宏观模拟走向微观模拟。微观模拟的尺度包括纳米级、微米级及毫米级, 涉及结晶生核长大、树枝晶与等轴晶转变到金属基体控制等各个方面。宏观模拟研究集中在铸件应力分析及流场模拟方面。

《图10》

图10 网络化并行工程环境下的铸造过程模拟仿真 Fig.10 Casting process simulation under concurrent engineering environment via network

4) 目前主要工业发达国家都有自己的商品化软件。 国内开发的商品化软件的部分功能已与国外软件相当, 可以满足铸造工厂的一般需要。国内外商品化软件正在进一步扩大功能及使用范围, 如用于低压铸造、压力铸造及微观组织模拟等方面。

5) 并行工程是目前制造业研究与实践的热点, 它需要多学科的协作。铸造CAE软件研究开发在并行工程项目中日益受到重视。铸造CAE在并行工程中的集成, 将使铸造CAE研究进入一个新阶段。

京公网安备 11010502051620号

京公网安备 11010502051620号