《1 前言》

1 前言

2009 年 8 月 1 日是创造世界高速列车运营最高速度,京津城际高速铁路成功安全运行一周年的日子,一年来高速铁路运送旅客 1870 万人;又是保证年底开通时速 350 km 长距离高速铁路,武广客运专线进入全面联调联试和科学研究性试验的日子;当然正值我国设计时速 380 km 新一代高速列车自主创新的日子。今天的成就,是铁道部根据国务院“引进先进技术、联合设计生产、打造中国品牌”的总体要求,在长期积累的基础上,组织实施高速列车技术引进消化吸收再创新的重要成果。

发展高速铁路是国家的重大需求,早在 2004 年国务院就批准了《中长期铁路网规划》,计划到 2020 年修建时速 200 ~ 300 km 客运专线 12000 km 。随着高速动车组引进消化吸收再创新的成功实施,时速 350 km 的京津城际铁路开通运行。国家于 2008 年进一步调整《中长期铁路网规划》[1],不仅在速度上提升到时速 250 ~ 350 km,同时到 2020 年的高速铁路的计划建设里程一举提升到 18000 km,其中,计划到 2012 年修建客运专线 41 条,总里程达 13141 km(见图 1 中粗实线)。中国将不仅是高速铁路的大国,也将成为高速铁路技术的强国。

《图1》

图1 中国中长期铁路网规划图

Fig.1 China' s medium and long-term railway network plan

《2 高速列车的关键技术》

2 高速列车的关键技术

高速列车是高速铁路的核心,是集机械、材料、电气、信息和计算机等学科的复杂系统,是工业现代化水平的缩影。高速列车的关键技术有动车组总成、车体、转向架、牵引变压器、牵引变流器、牵引电机、牵引控制系统、制动系统、列车网络控制系统。从轨道交通的导向、支撑、牵引和制动的基础特征看,从根本上制约列车速度提升的是转向架技术[1],因为转向架担当着导向、承载、减振的任务,同时也是牵引和制动最终执行者。转向架决定了动车组的运行品质和安全可靠性,高速转向架技术以及相对应的轮轨关系是消化吸收再创新的重点(见图 2)。

《图2》

图2 高速列车与高速转向架

Fig.2 High-speed train and high-speed bogie

《3 高速转向架技术创新》

3 高速转向架技术创新

转向架是一个复杂的机械系统,由用于走行的轮对、用于牵引的电机及齿轮传动箱、用于制动的闸瓦和闸片、用于减振的悬挂装置以及用于支撑和定位的构架等组成。然而,转向架创新设计的要点并不是机械结构本身,而是决定整个动车组运行品质的动力学性能设计。转向架的动力学性能是由转向架结构参数和悬挂参数所决定的,在转向架结构参数确定之后,悬挂参数就决定了整个动车组的动力学性能。因此,高速转向架创新设计的核心就是动力学参数的优化设计。

《3.1 机车车辆动力学研究平台》

3.1 机车车辆动力学研究平台

一个新型机车车辆要经过方案设计、动力学分析、参数设计、结构设计、制造、试验到定型生产。在以往的研究中,设计、分析、生产和试验等过程相对独立,产品的系统性能,特别是动力学性能难以得到优化。笔者根据机车车辆研制过程的特点和牵引动力国家重点实验室在设计、分析和试验方面的优势,围绕机车车辆动力学性能,提出了设计—分析—试验的闭环研究体系,把动力学研究融合到方案和结构设计中,实现结构和动力学参数设计的统一;在试验上,把动力学参数的测定和动力学性能测定相结合,使分析参数与性能的关系成为可能;最后根据测定的动力学参数和性能,回到结构设计和动力学模型之中,通过修改参数或结构,实现了产品结构和参数的优化,提高机车车辆的动力学性能。图 3 是牵引动力国家重点实验室所建立的机车车辆动力学试验研究体系[2],它把参数测定、性能试验和优化分析紧密地结合起来。

《图3》

图3 机车车辆试验研究体系

Fig.3 Test and study system for railway vehicles

图 3 中研究平台的关键设备是机车车辆整车滚动振动试验台,它是国际上第二座具有左右轨道轮可独立激振的机车车辆整车滚动振动试验台。通过笔者独立主持的改扩建,已成为国内外唯一可以进行机车车辆曲线运行模拟的六轴滚动振动试验台。机车车辆整车综合参数测定台可综合测定车体、转向架、轮对的质量、质心位置及转动惯量,并实现在整车装备状态下,测定转向架的一系、二系悬挂参数[3]。机车车辆动力学仿真计算软件 TPLTrain 是目前唯一可以考虑列车全部运动自由度,并可任意编组的列车系统空间动力学仿真软件,其核心技术是基于循环变量的列车系统动力学积分方法[4]。正是该方法的提出,使长大列车的全自由度仿真计算成为可能。

随着列车速度的提高,不仅要研究列车的动力学行为,还要考虑列车与固定设备和空气介质的相互作用,形成具有高速特征的线路—车辆—受电弓—接触网—气流耦合系统动力学系统,系统模型结构如图 4 所示[4,5]。首先把车辆动力学在纵向扩展成列车系统动力学,向上与弓网系统动力学结合,向下与车—线(桥)耦合系统动力学结合,周围与空气动力学结合,形成高速列车及其耦合系统一体化的高速列车耦合大系统动力学研究体系。这一体系的提出,极大地丰富和发展了传统的车辆系统动力学,可更加精确地表征列车的动力学行为,并揭示轮轨、弓网和流固耦合关系,在我国高速列车的自主创新中显示出特别重要的作用。

《图4》

图4 高速列车耦合大系统动力学模型结构

Fig.4 Dynamics model structure for general coupling system of high-speed trains

《3.2 时速 250 km 动车组的适应性研究》

3.2 时速 250 km 动车组的适应性研究

2007 年 4 月 18 日实现了铁路第 6 次大提速,列车最高速度达到 250 km/h,这是运营速度最高的既有线上提速,这一成就得益于高速动车组的引进。然而,为了使引进的高速动车组适应我国线路及运营特点,需要进行相应的研究工作。牵引动力国家重点实验室通过试验及研究,从轮轨关系匹配的研究出发,提出轨道不平顺限值,确定了动车组的适应性;并通过大量参数的测定、性能分析和故障模拟,以保障高速动车组在我国既有线上以 250 km/h 运行的性能。

3.2.1 轮轨关系匹配研究

轮轨关系不仅影响到列车运行品质,更影响到列车运行的安全性和轮轨摩擦磨损。为了适应我国 1435 mm 轨距和 60 kg 标准钢轨断面的线路要求,CRH2 动车组的车轮轮辋宽度由原型车的 125 mm 改为 135 mm;车轮踏面形状由新干线踏面改成为我国磨耗型高速踏面 LMA (见图 5);轮对内侧距由原型车的 1360 mm 调整为 1353 mm 。这些调整使轮轨关系得到改善:增大了轮缘间隙,以减小轮缘磨耗;减小了等效锥度,以提高临界速度(见图 6 和表 1[1])。图 6 比较了日本车轮踏面(Japan)和日本钢轨型面( JIS60)、中国高速和低速车轮踏面(LMA 和 LM) 和中国钢轨型面(CN60)、欧洲车轮踏面(S1002)和欧洲钢轨型面(UIC60)的等效锥度。可以看 到, LMA 踏面不仅能满足最高运行速度 250 km/h 的要求,同时满足我国动车组在高速线和既有线的跨线运行需求。

《图5》

图5 LMA 踏面(单位:mm)

Fig.5 LMA wheel profile(Unit:mm)

《图6》

图6 不同轮轨匹配的等效锥度

Fig.6 Equivalent conicity of different wheel-rail profile matching

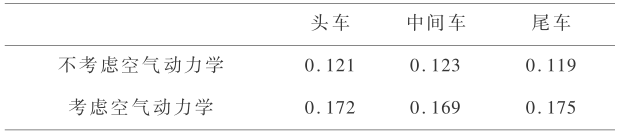

《表1》

表1 CRH2 动车组线性临界速度

Table1 Linear critical speed of EMU(electric multiple unit)CRH2

3.2.2 线路适应性研究

线路不平顺是高速列车运行的激扰源[6],运用高速列车耦合大系统动力学理论方法,研究了线路随机不平顺和单一谐波不平顺对轮重减载率的影响及其规律[7]。研究表明,轮重减载现象主要是由轨道高低不平顺引起,而轨向不平顺对减载率的贡献量很小。短波长的轨道不平顺是引起轮重减载的主要因素。

1) 随机不平顺限值:在波长 1 ~ 45 m 的不平顺激扰下,计算了动车组以不同速度通过竖曲线线路时的轮重减载率指标值。运用频谱分析技术,便可得到 160 ~ 270 km/h 速度范围内减载率响应的主频值,如表 2 所示。计算结果表明,160 ~ 270 km/h 速度下的减载率主频集中在 30 ~ 40 Hz 。根据波长、速度与频率之间的关系,可以推算得出 160 ~ 270 km/h 速度下轮重减载率的敏感波长为 1 ~ 2.5 m 。对敏感波长应加以控制。

《表2》

表2 不同速度下轮重减载率的主频及敏感波长

Table2 Dominating frequency and sensitive wavelength of the wheel unloading ratio under different speeds

2) 三角坑不平顺和高低谐波不平顺的限值:以轮重减载率这一重要安全性指标作为目标值,研究了三角坑和高低谐波不平顺幅值和基长与轮重减载率之变化关系。在运行速度 200 km/h 时,不同基长的三角坑不平顺和高低谐波不平顺的半幅值控制值列于表 3 。当然列车运行速度提高到 350 km/h 时,线路不平顺的控制标准会更加严格,如随机不平顺的短波不平顺波长要控制到 3.5 m 。

《表3》

表3 不同基长的三角坑不平顺和高低谐波不平顺的幅值控制值

Table3 Control value of the twist and cross level track irregularity amplitude m/mm

3.2.3 动车组参数测定

参数决定性能,参数测定是动车组消化吸收最重要的环节之一。根据笔者发明专利研制的机车车辆整车综合参数测定台,先后完成了 CRH3,CRH5 和 CRH2 动车组的转向架悬挂参数测定,测试现场如图 7 所示。表 4 是测试的 CRH2 和 CRH5 动车组定位刚度值,这些参数是确定动车组性能的主要依据,是动车组引进时无法得到的核心技术。

《表4》

表4 CRH5 和 CRH2 动车组一 、二系悬挂刚度的测试结果

Table4 Measuring results of suspension parametersof EMU CRH5 and CRH2 MN· m-1

《图7》

图7 CRH5 动车组悬挂参数测定试验

Fig.7 Measuring suspension parameters of EMU CRH5

3.2.4 动车组动力学性能测定及安全性分析

200 ~ 250 km/h 系列动车组的消化吸收最重要的工作是确定引进动车组的动力学性能,以及在悬挂零部件失效条件下的安全性。利用机车车辆整车滚动振动试验台,笔者主持完成了 CRH2,CRH2 - 300,CRH3 和 CRH5 动车组的动力学性能试验,测定了动车组的动力学性能,掌握了安全性性能。图 8是 CRH2 动车组和 CRH5 动车组试验台上的情况,其中在 CRH2 动车组试验中实现两辆车连挂试验方式,使检测车间耦合参数对车辆动力学性能的影响成为可能。

《图8》

图8 动车组台架试验

Fig.8 EMU vehicle test on the roller rig

试验测试了动车组的失稳临界速度、运行平稳性指标,以检验在整车装配条件下的动力学性能,为线路运用试验和改进设计提供依据。同时多种工况参数的失效模拟,确定了故障状态的动车组性能,同时也兼有不同参数的研究。表 5 是 CHR2 动车组的试验方案(打钩表示应做速度工况),图 9 是在不同故障工况下乘坐舒适度的试验结果。可以看到,空气弹簧无气情况严重影响到乘坐舒适度,车间减振器失效也将影响到动车组的动力学性能。

《表5》

表5 CRH2 动车组转向架试验台试验方案

Table5 Test program of EMU CRH2 bogie on test roller rig

《图9》

图9 CRH2 动车组不同工况试验的乘坐舒适度

Fig.9 Ride comfort value of EMU CRH2 under different test conditions

《3.3 时速 350 km 动车组的研发及试验研究》

3.3 时速 350 km 动车组的研发及试验研究

3.3.1 转向架悬挂系统优化

时速 350 km 动车组是北京奥运会工程,几乎在引进 200 ~ 250 km/h 动 车 组 的 同 时, 就开始了 300 ~ 350 km/h 动车组的研发。笔者的研究重点还是转向架技术,时速 350 km 的 CRH2 - 300 动车组虽然是在引进的 200 km/h CRH2 动车组基础上改进的,但为了提升动车组的运行速度,进行了全面的转向架悬挂参数的优化调整,还增加了车间减振器和二系横向半主动减振器。 优化结论有:

1) 一系纵向和横向定位刚度分别选取在 10 ~ 20 MN/m 和 6 ~ 8 MN/m 的范围内。

2) 一系垂向刚度和横向阻尼分别选取在 0.8 ~1.2 MN/m 和 15 ~ 25(kN· s ) /m 的范围内。

3) 二系横向刚度和阻尼分别选取在 0.2 MN/m 以下和 30 ~ 40 (kN· s ) /m 的范围内。

4) 二系垂向刚度和阻尼分别选取在 0.3 MN/m 以下和 20 ~ 30 (kN· s) /m 的范围内。

5) 抗蛇行减振器的卸荷速度 dv 和卸荷力 dF 可以有多种选择方案:(dv = 0.001 m/s, dF = 8 kN);( dv =0.005 m/s, dF = 10 kN); (dv = 0.01 m/s,dF =12 kN); (dv = 0.02 m/s, dF = 15 kN)。

6) 增加车间减振器以遏制车体的横移和摇头运动。车间减振器的卸荷速度取 0.006 m/s,卸荷力取 10 kN 。图 10 是加载车间减振器的作用,图 11 的台架试验和线路也证明这一效果。

《图10》

图10 车间减振器的分析结果

Fig.10 Analysis results of inter-car damper

《图11》

图11 车间减振器的试验结果

Fig.11 Test results of inter-car damper

7) 增加二系横向半主动减振器,以遏制车体的横移和侧滚运动。线路试验证明对 3 Hz 以下的低频运动有很好的遏制作用,如图 12 所示[1]。

《图12》

图12 二系横向半主动减振器的应用效果

Fig.12 Application effect of semi-active lateral damper

3.3.2 京津城际高速列车科学研究性试验

京津城际铁路投入运行,不仅是引进动车组从时速 200 ~ 250 km 提升到 300 ~ 350 km 的重要成果,同时也成为我国高速列车的试验研究平台。利用京津城际高速铁路的联调联试,笔者组织并实施了以高速列车为核心,研究高速列车耦合大系统动态行为为目的的科学研究试验。试验掌握了 394.3 km/h 速度下的动车组动态行为,探明了高速列车运行时对固定设备和周围环境的影响规律,掌握了高速列车及其耦合系统在服役过程中性能演变规律,为高速铁路,特别是京沪高速列车的设计、运行和维修维护提供理论基础和科学依据。图 13 是测试内容示意图。

《图13》

图13 京津城际铁路高速列车研究性试验测试内容

Fig.13 Test content of high-speed train on Beijing-Tianjin inter-city rail for research aim

1) 动车组各车的动力学行为:为了考察动车组不同位置车辆的运动响应,试验在每节车的对角位置都布置了加速度传感器。图 14 是测得的 CRH3 型动车组各自不同位置车体的横向和垂向加速度状态。可以看到,a. 中间车车体的振动相对较小;b. 动车(MC)的车体振动加速度大于拖车(TC);c. 装有受电弓车的振动明显大于其他车,说明车顶的受电弓所带来的车体重心位置变化, 特别是气动作用带来的扰动严重影响到车体的振动;d. 头车的振动,特别是在垂向,大于同类车,这是气流作用的结果;e. CRH3 尾车的振动明显减小,说明尾车的气动升力没有影响到车体的振动,高速气流反而使车体振动得到镇定,这一好的现象并没有在 CRH2 动车组上得到体现,而是尾车的运行平稳性更差。

《图14》

图14 CRH3 动车组各车车体横向和垂向加速度

Fig.14 Car body' s acceleration in lateral and vertical of EMU CRH3

2) 高速铁路系统的动力学行为:试验对高速列车及其耦合系统的振动响应进行了全面的测试,获得了接触网、车体、转向架、轮对、钢轨、轨道板和桥梁的振动响应(详见表 6[1])。由表 6 可以看出,车轮和钢轨(尤其是钢轨)的振动最剧烈,越往下走振动越小,越往上走振动也越小,说明系统具有良好的隔振性能。

《表6》

表6 京津城际铁路高速列车系统的振动加速度响应

Table6 Acceleration response of Beijing-Tianjin intercity high-speed train system

3) 车外噪声辨识:噪声是高速列车对环境影响的主要因素。 噪声是由于振动引起的,因此噪声研究也属于高速列车耦合大系统动力学的研究范畴。图 15 是在京津城际铁路进行噪声测试的现场,测试采用了先进的声强阵列,可以在列车运行过程中进行噪声识别。图 16 就是在运行速度 393 km/h 时,CRH3 动车组车外噪声分布情况。可以明显看到头车转向架附近、受电弓附近的噪声强度大。测试结果将为下一步的噪声治理提供依据。

《图15》

图15 噪声测试装置

Fig.15 Noise testing device

《图16》

图16 列车通过车外噪声云图

Fig.16 Noise map of the train

4) 交会试验:高速列车交会时,使两交会列车之间的空气产生很大的波动,形成会车压力波。这种在短时间内发生迅速变化的脉动气动力,会导致列车的剧烈振动,影响到列车运行安全及乘坐舒适性。图 17 是在京津城际铁路上测得的列车 CRH2 - 300 动车组在 300 km/h 交会时的气动压力波和气流引起车体横向振动的情况,压力波峰 △ p_L 和峰值 △ p_T 分别是与头尾车和会车交会时的压力波。这时引起的车体横向振动加速度峰值接近 2.5 m/s2 。

《图17》

图17 列车交会响应

Fig.17 Response of tow trains passing

实际上,会车压力波不仅会引起列车的横向振动,同时也会影响到轮轨力,最终导致脱轨系数等安全性指标的改变。应用高速列车耦合大系统动力学理论,表 7 列出了 CRH2 动车组在考虑和不考虑会车压力波作用时,列车脱轨系数仿真计算结果[1]。可以看到,考虑压力波作用后,头车、中间车和尾车的脱轨系数分别增加了 42.15 %,37.40 % 和 47.06 % 。当然,这时脱轨系数远小于标准规定安全值,说明在 5 m 的线间距下,会车时列车可安全运行。

《表7》

表7 脱轨系数比较

Table7 Comparison of derailment coefficient

《3.4 新一代高速列车的创新研究》

3.4 新一代高速列车的创新研究

新一代高速列车是为京沪高速铁路研制的新型动车组, 设计速度 380 km/h, 持续运行速度 300 km/h 。新一代动车组根据京津城际铁路运行的 CRH2 - 300 和 CRH3 动车组再创新而成。笔者根据京津试验情况,比较两个车型的运行情况,重点针对 CRH2 - 300 动车组进行了创新研究。

3.4.1 垂向性能的改善

通过试验发现, 在新轮状态下,CRH2 动车组的横向平稳性比 CRH3 动车组好,但垂向稍差;在旧轮状态下,CRH2 动车组的横向和垂向平稳性都比CRH3 动车组要差。因此,新一代动车组再创新的首要任务就是要提高 CRH2 动车组的垂向减振性能。

导致 CRH2 动车组垂向性能相对较差的原因是来自无砟轨道特殊激扰诱发车体局部共振引起的。图 18 和图 19 分别是京津城际铁路的轨道谱及其车体垂向振动频谱[1],可以明显看到轨道板长、高架桥长在轨道谱中的激扰成分,图 18 中 2.8 m 是检测车车轮不圆度引起的,不应作为轨道不平顺成分。轨道不平顺的周期激扰,引起了车体悬挂共振和车体的结构振动,其中 6.5 m 的轨道板长在 350 km/h 速度下的 14 Hz 激扰也直接反映到了车体振动中(见图 19 垂向频谱图)。

《图18》

图18 京津城际铁路轨道谱

Fig.18 Track spectrum of Beijing-Tianjin high-speed line

《图19》

图19 车体垂向振动加速度频谱

Fig.19 Spectrum of the car body' s vertical acceleration

CRH2 动车组车体振动没有能很好地隔离轨道不平顺的激扰,一方面是车体局部振动模态的频率较低(9 ~ 11 Hz), 与 转向架的悬挂模态频率(8.5 Hz)接近;另一方面就是悬挂减振能力差,无法有效隔离来自线路的不平顺激扰。因此,减缓这一现象的措施,一是加强车体结构强度;二是转向架二系悬挂采用大柔性空气弹簧悬挂。这样不仅可以隔离高频振动,同时使转向架悬挂自振频率和车体的结构自振频率隔离开,相差值大于  倍[8]。

倍[8]。

图 20 是把 CRH2 动车组原来的空簧节流孔直径从 14 mm 变为 22 mm,把附加气室的体积从 70 L 增加到 100 L 的动刚度和阻尼对比。可见空簧垂向阻尼和垂向动刚度都大大降低了。图 21 是采用新空簧参数后,在新轮和模拟运用 20 × 104 km 后的垂向平稳性指标,可以看到指标明显改善,已经接近 CRH3 动车组的水平。

《图20》

图20 节流孔和附加气室对空簧特性的影响

Fig.20 Effect of the throttle hole and the additional air volume on the characteristic of the air spring

《图21》

图21 CRH2 动车组参数调整前后垂向平稳性指标的对比

Fig.21 Comparison of vertical ride index of EMU CRH2 before and after the parameter adjustment

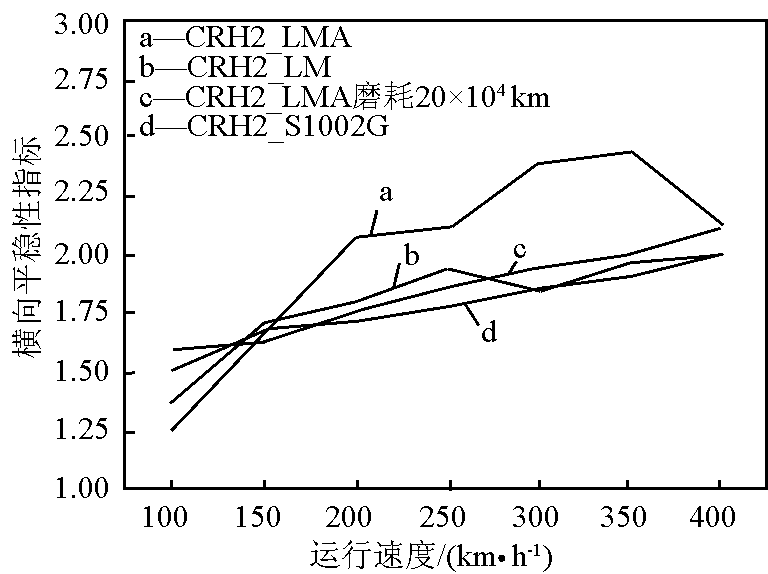

3.4.2 横向性能的改善

在旧轮状态下,CRH2 动车组的横向平稳性比 CRH3 动车组差。 这一现象是由于动车组在服役过程中车轮踏面磨耗造成等效锥度下降引起的。通过模拟服役过程的仿真计算也验证了这一现象。图 22 是通过跟踪测量得到的 CRH2 动车组踏面磨耗值,踏面在滚动圆处出现凹形,CRH3 动车组则在轮缘处出现磨耗。图 23 是两种动车组在模拟各自的实测踏面磨耗情况下,动车组横向平稳性指标计算结果。可以看到踏面磨耗对 CRH2 动车组的横向性能影响显著,验证了 CRH2 动车组在运用后横向性能变差的事实。

《图22》

图22 CRH2 动车组踏面磨耗监测结果

Fig.22 CRH2 EMU' s tread wear monitoring results

《图23》

图23 踏面磨耗对横向性能的影响

Fig.23 Effect of the tread wear on the lateral properties

传统的设计理念把转向架蛇行频率与车体摇头自振频率的共振速度点提高到常用运行速度范围以上,具体就是选择小锥度的车轮踏面(减小蛇行频率),设置较小的车体摇头转动惯量(增大车体摇头自振频率)。这种设计理念会随着车轮磨耗的加深,轮对等效锥度的逐渐加大,试转向架蛇行频率随之增大,以致与车体摇头自振频率的共振速度点逐渐靠近甚至进入常用运行速度范围内 (见图 24(a)),从而导致车辆的横向性能随着车轮磨耗的加深而急剧变差。这就是 CRH2 车辆横向平稳性对车轮磨耗比较敏感的原因。 新的设计理念,要求转向架蛇行频率与车体摇头自振频率的共振速度点降到常用运行速度范围内,这样,踏面磨耗后,共振速度点逐渐远离常用运行速度范围(见图 24(b)),保证车辆的横向性能随着车轮磨耗的加深不会明显恶化。

《图24》

图24 蛇行共振原理

Fig.24 Resonance principle of the hunting motion

为了解决 CRH2 动车组在踏面磨耗后的横向性能下降问题。 根据图 24(b)所示的设计理论,进行了全面的参数调整设计,包括增大车体转动惯量、加大车轮踏面锥度、减小二系横向减振器值、增加抗蛇行减振器阻尼值、减小二系横向刚度和增加一系定位刚度。图 25 是 CRH2 参数调整后横向平稳性分析。 在这样的参数匹配下,原来采用的 LMA 踏面其等效锥度稍小,动车组横向性能反而有所变差,可采用等效锥度稍大的踏面,如类似 LM 或 S1002 的踏面形式。

《图25》

图25 CRH2 参数调整后横向平稳性分析

Fig.25 Lateral riding index analysis of EMU CRH2 after parameter adjustment

《4 结语》

4 结语

从 2004 年开始的动车组引进消化吸收再创新,是中央作出的重大安排。在具体的执行过程中,由铁道部和科技部统筹安排,以企业为主,实行产学研结合,进行基础研究和技术创新。尤为可贵的是注重建设以国家实验室、国家重点实验室、国家工程实验室和国家工程研究中心为支柱的高速铁路国家技术创新体系,发挥了重要作用。以牵引动力国家重点实验室为基础正在筹建轨道交通国家实验室,一期建设的重点就是高速列车耦合大系统动力学研究和高速转向架技术的开发。我们相信,我国高速转向架技术的发展必将走在国际前沿,为我国高速列车技术的又好又快发展提供可靠的支撑。

京公网安备 11010502051620号

京公网安备 11010502051620号