《1 前言》

1 前言

聚偏氟乙烯(PVDF)是一种半结晶聚合物,有良好的机械性能、耐气候性和化学稳定性,在水处理、航空航天、生物医药等领域应用广泛,成为当今主流超、微滤膜产品。基于 NIPS 法制备高性能 PVDF超滤膜的研究工作多年来一直是膜分离领域的研究热点,受到国际膜研究学者和产业界广泛关注。

本文将从NIPS法制备PVDF膜的相分离原理、 PVDF膜结构影响因素与调控方法、PVDF膜的应用等方面,对PVDF膜制备及应用研究方面的关键进展进行较全面介绍,增进读者对 PVDF 膜、NIPS 制膜方法等的理解。

《2 NIPS法制备PVDF膜的相分离原理及研究进展》

2 NIPS法制备PVDF膜的相分离原理及研究进展

《2.1 NIPS法基本原理及研究进展》

2.1 NIPS法基本原理及研究进展

NIPS法制膜,是通过一定的物理方法,使一定组成的均相聚合物溶液中的溶剂与非溶剂发生双扩散,以改变聚合物溶液的热力学不稳定状态,即发生固-液或液-液相分离,最终转化成三维大分子网状凝胶结构(即聚合物富相固化),聚合物贫相洗脱后形成孔状结构,三维网状凝胶结构构成膜的主体[1] 。NIPS法制膜所形成的非对称膜包括膜表面的致密表皮层以及皮层下多孔的支撑层。通过选择适宜的铸膜液配方和工艺条件,可以制得各种不同的聚合物膜。膜的孔结构大致有球粒状、海绵状、大孔状和开放式网络状四种。

NIPS法制膜致孔的基础是液-液分相。在制膜过程中,任一铸膜液微分区内分相不是一个单独的静态过程,也并非瞬间完成,而是和传质过程互相影响,同时进行的一个动态过程,传质速度和分相速度二者的共同作用影响着分相时各相量的变化和组成情况,这也决定了各相的力学性能,最终控制了膜孔结构(见图1)。

《图1》

图1 聚合物/溶剂/非溶剂三元相图

Fig. 1 Polymer/solvent/non-solvent additive ternary phase diagram

根据体系是否经过临界点,可以将液-液分相过程分为经过临界点的旋节线分相和不经过临界点的成核生长分相。而成核生长分相可以根据体系组成进入分相区的位置又分为两类[2,3] 。通常体系临界点处聚合物浓度较低,如果体系组成变化是从临界点下方进入亚稳区的,体系将发生富聚合物相成核的液-液分相,得到力学性能较低的乳胶粒结构;如果是从临界点上方进入亚稳区的,体系将发生贫聚合物相成核的液-液分相。对于旋节线液液分相[4,5] ,所得膜为双连续结构。在实际制膜过程中,对于结晶聚合物,聚合物可能发生玻璃化或凝胶化,还可能出现固-液相分离。动态分相时由旋节线分相机理或成核-生长机理形成的贫富相结构仅仅是膜的预凝胶结构,该预凝胶结构在膨胀应力、界面张力等外力作用下,聚合物富相和聚合物贫相的形态会发生长大、聚并、变形等粗化过程,通过这种粗化过程,相结构的几何尺寸和形状发生了变化。只有当富相组成越过富相固化线后,凝胶结构才固定下来,形成最终的膜结构。铸膜液与凝胶介质接触的界面部分分相后,界面上的贫相溶入凝胶介质中,界面上只留下富相,若富相组成未超过皮层固化线,可在界面张力的作用下变形融合,形成无缺陷的皮层。在一定配方和工艺条件下,动态分相过程中连续相组成进入旋节线区内,可得到非封闭的网络状的膜结构[6] 。

Bonyadi S 等[7] 利用三元相图解释了两步 NIPS 法制备PVDF中空纤维膜的概念,在NIPS法制膜过程中,铸膜液外表面的组成路径主要取决于初始铸膜液组成以及初生纤维和周围环境中非溶剂流入和溶剂流出的比例。利用双层喷丝板将少量的溶剂从喷丝板的外通道排出,与内通道排出的铸膜液的外表面接触,在自由扩散的情况下,纺丝溶液中聚合物的浓度被降低至更接近于临界点的位置,这导致了相分离过程的延迟,所制中空纤维膜外表面的孔隙率有所提高。

《2.2 铸膜液微相分离原理及控制方法》

2.2 铸膜液微相分离原理及控制方法

吕晓龙等[8,9] 率先提出了微相分离原理,并应用于 PVDF 中空纤维超滤膜的开发。NIPS 法制备 PVDF微孔膜时,通过向铸膜液中加入添加剂,使溶剂-添加剂体系对聚合物的溶解能力降低,聚合物溶液中呈伸展状态的PVDF分子链逐渐收缩,以聚合物胶束或聚集体形式分散于混合溶液中。当铸膜液与凝固浴接触时,形成由聚合物及其胶束为核心的聚合物富相、以溶剂-添加剂为核心的聚合物贫相,从微观上理解,两相在与凝固剂接触时,很短的时间内就可以发生微相分离,但在铸膜液中仍较稳定存在。当铸膜液与凝固浴较充分接触时,通过溶剂-添加剂体系与凝固浴的溶解扩散,完成相分离成膜过程。通过铸膜液组成可以控制铸膜液中聚合物链伸展状态、胶束尺度、微分相程度,从而达到调控膜结构性能的目标。

铸膜液中加入高分子成孔剂,主要起分散、增稠作用,可以帮助调整铸膜液中PVDF分子链伸展状态,提高铸膜液稳定性。低分子非溶剂,可以降低铸膜液粘度,当铸膜液与凝固液接触时,低分子非溶剂可以促进铸膜液的微相分离,并使凝固液与溶剂较迅速、均匀地交换,有利于得到较大孔径、高通量的PVDF膜。但低分子非溶剂的过程加入会导致铸膜液稳定性劣化,不利于PVDF膜的稳定连续制备。低分子表面活性剂的渗透、乳化作用很强,在铸膜液中可以弥补高分子成孔剂的不足,并提高铸膜液的稳定性。因此,同时以适当比例加入高分子成孔剂、低分子非溶剂和表面活性剂,充分利用高分子成孔剂的分散、增稠作用,表面活性剂的界面润湿作用,非溶剂的降粘与微分相作用,使三类添加剂的致孔机理有机配合、协同作用,使铸膜液具备适当的分散性与稳定性,有效控制铸膜液与凝固液的界面润湿性、凝固液与铸膜液在界面处的双向扩散渗透,并影响PVDF在凝固浴中的沉析固化速率,控制相转移成膜机理,从而可以制备出性能稳定、孔径适当、高透水通量的PVDF超滤膜。

《3 NIPS法制备PVDF超滤膜的影响因素》

3 NIPS法制备PVDF超滤膜的影响因素

《3.1 铸膜液组成对分离膜的影响》

3.1 铸膜液组成对分离膜的影响

3.1.1 溶剂对分离膜的影响

一种良溶剂可以对分离膜的相分离过程起到至关重要的作用,其在很大程度上影响了溶剂与非溶剂的双扩散速度,引入不同种类的溶剂,所制出的膜结构和性能有很大的差异。

藏莉莉等[10] 研究了溶剂对PVDF微孔膜性能的影响。结果表明,DMF和DMAc为溶剂所制膜表面结构类似,且DMAc膜表面孔数量较多,孔径较大; TEP为溶剂所制膜表面孔径最小;DMSO为溶剂所制膜表面孔相互连通,表面孔隙率最高。对于溶剂与非溶剂间的相互扩散系数而言,DMF与DMAc的扩散系数最大,短时间内会引发液液分相,在分相尚未平衡的情况下,在富相中非溶剂和溶剂的传质速率要远小于贫相,这导致了贫相继续生长,从而形成大孔结构,但由于对非溶剂的容纳能力较差,因此并没有形成贯通的孔洞结构[11] 。

张文娟等[12] 采用γ-丁内酯(γ-BL)、TEP 为混合溶剂,利用NIPS法制备了PVDF膜,研究了不同溶剂配比对PVDF膜结构和性能的影响。结果表明,当混合溶剂中γ-BL含量较高(大于80 %)时,所得膜的皮层较厚且横截面球晶堆积致密;随着溶剂中 TEP含量的增加,所制膜的皮层逐渐变薄至消失,膜横截面的球晶结构也越来越疏松。

许振良等[13] 分别采用DMAc、N-甲基吡咯烷酮(NMP)为溶剂,制备了NIPS法PVDF中空纤维超滤膜,研究了不同溶剂组成对中空纤维膜性能的影响,结果表明,NMP为溶剂所制膜的纯水通量要大于DMAc为溶剂所制膜,而截留率却小于DMAC为溶剂所制膜。

3.1.2 PVDF浓度、分子量对分离膜的影响

聚合物浓度是影响膜结构与性能的重要因素, PVDF铸膜液中PVDF树脂的重量百分含量一般为 10 %~30 %,较佳的浓度范围则在15 %~25 %。

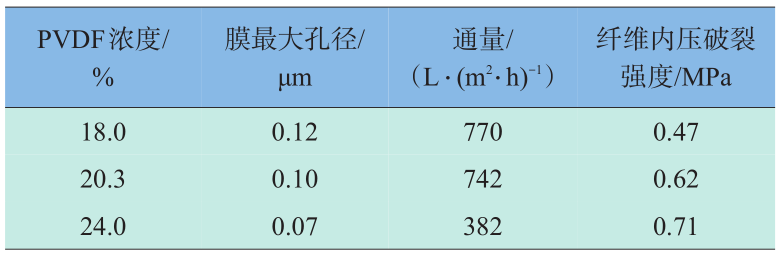

吕晓龙等[8,9] 的研究结果表明(见表1),铸膜液中PVDF浓度对成膜后中空纤维的分离孔径、透水通量及中空纤维强度均有较大影响。降低PVDF浓度,中空纤维孔径与通量增加,但强度下降;实际应用中,须在强度满足使用要求的条件下,适当选择 PVDF的浓度。

《表1》

表1 PVDF浓度对膜性能的影响

Table 1 Effect of PVDF concentration on the performance of membranes

刘捷等[14] 选择特殊结构的纺丝喷头,采用 DMAc 为溶剂,PG 为添加剂,制备了品字形 PVDF 中空纤维膜,研究了 PVDF 固含量对 PVDF 中空纤维膜结构和性能的影响。结果表明,随PVDF固含量的增大,品字形膜支撑层孔洞变小,海绵状结构更致密,这是因为在PVDF固含量较低时,铸膜液粘度较低,聚合物分子间作用力较小,聚合物分子更容易发生相互扩散渗透,这导致了品字形膜外形融合程度高,随着PVDF固含量提高,铸膜液的粘度变大,聚合物分子间作用力变大,膜的融合程度变小; PVDF固含量变大还会导致聚合物分子间的移动空间变小,这使得溶剂非溶剂间的双扩散速度变慢,液液分相速率变慢,品字形膜横截面的海绵状结构因而变得更加致密。

王许云等[15] 采用DMAc为溶剂,制备了NIPS法 PVDF 微孔膜,研究了不同分子量 PVDF 对微滤膜结构和性能的影响,结果表明,制膜体系中PVDF分子量越大,所制膜上表面孔径尺寸越小,分子量较大的PVDF所制膜下表面为完全无孔致密结构;相同条件下不同分子量PVDF所制膜的横截面均具有指状孔,分子量较大的PVDF所制膜横截面为海绵状结构,分子量较低的PVDF所制膜横截面包含胞腔状结构。从不同分子量PVDF对微滤膜的结晶影响上讲,分子量较低的PVDF所制膜的结晶类型既包含α晶型,也包含β晶型;分子量较高的PVDF所制膜的结晶类型主要为α晶型。

3.1.3 添加剂对分离膜的影响

3.1.3.1 小分子添加剂

小分子添加剂又称无机盐添加剂,作为成孔剂添加于铸膜液之中,可以提高PVDF膜的孔隙率。

Yeow 等[16] 采用 DMAc 为溶剂,高氯酸锂(LiClO4)为添加剂,制备了 NIPS 法 PVDF 中空纤维膜,研究了 LiClO4对中空纤维膜结构的影响,结果表明,膜的平均孔径会随LiClO4含量的增加而增加。

李鑫等[17] 采用 DMF 为溶剂,AgNO3为添加剂,制备了纳米Ag粒子原位杂化PVDF超滤膜,结果表明,纳米Ag粒子改善了PVDF膜的亲水性能,与纯 PVDF膜相比,Ag粒子原位杂化PVDF超滤膜通量衰减较慢,且具有显著的抗有机污染和抗生物污染性能。

3.1.3.2 大分子添加剂

大分子添加剂又称聚合物添加剂,主要为聚乙烯毗咯烷酮(PVP)以及聚乙二醇(PEG)等。

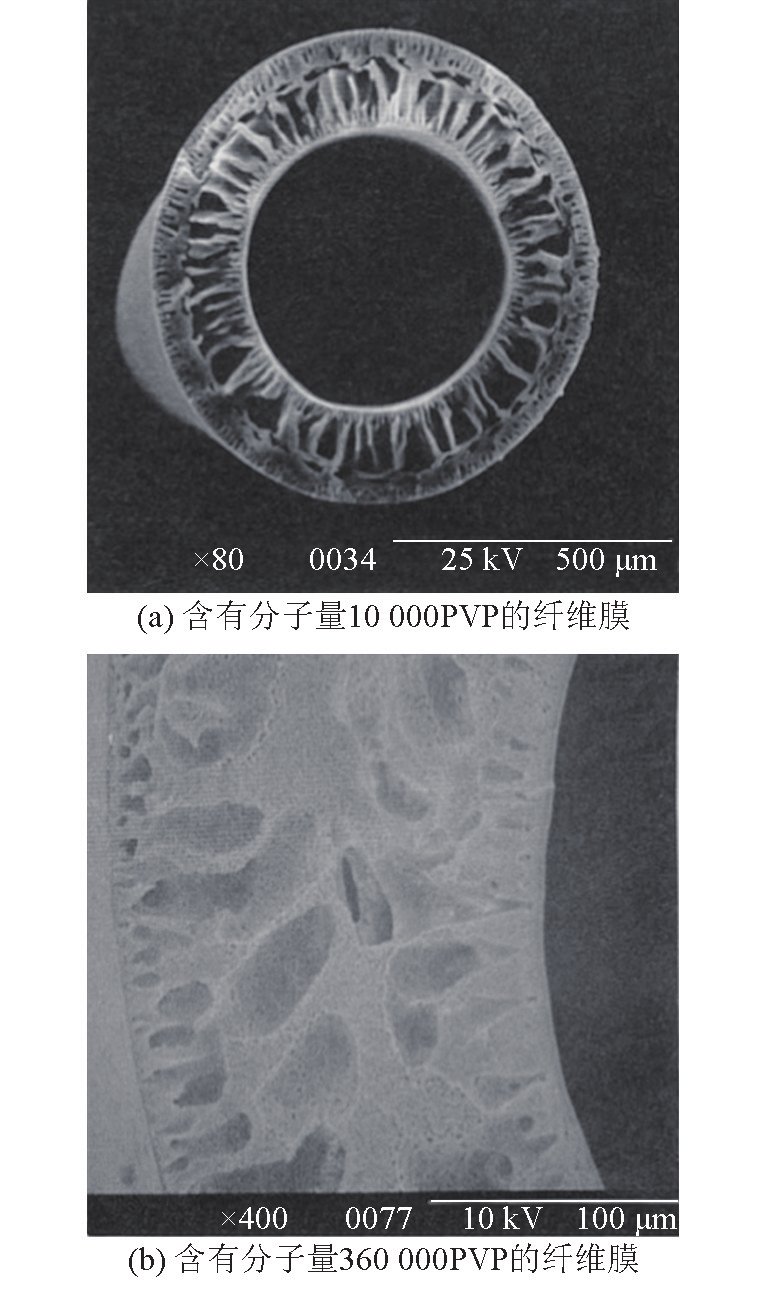

Wang 等[18] 采用 DMAc 为溶剂,PVP 为成孔剂,制备了PVDF中空纤维膜,研究了不同分子量PVP (10 000和360 000)对中空纤维膜的结构与性能的影响。结果如图2所示,采用低分子量(10 000)PVP 为成孔剂制备中空纤维膜所得膜的横截面在纤维的壁和内层上具有大的空腔,而采用高分子量(360 000)PVP为成孔剂所制中空纤维膜的内层腔和膜壁之间并没有明显的边界。从不同分子量 PVP对中空纤维膜的性能影响上讲,采用低分子量(10 000)的PVP为成孔剂制备中空纤维膜所得膜具有较高的水溶液通量,采用高分子量(360 000)PVP 为成孔剂所制中空纤维膜显示出的水通量非常低,且采用高分子量 PVP 制膜的氮气通量大约比采用低分子量PVP制膜降低80 %左右,这是因为低分子量的PVP可以使中空纤维膜形成小孔,且更容易从膜中浸出,而大分子量的 PVP 绝大多数会留在膜中,这会阻止中空纤维膜形成贯通的孔径。研究中发现,采用低分子量PVP(10 000)为成孔剂所制膜表现出良好的性能,在不同PVP含量对中空纤维膜性能影响的研究中,结果显示膜水通量会随PVP含量降低而降低。在实际应用中应优先采用低含量的分子量较小的PVP为成孔剂制备中空纤维膜,因为相较于高分子量的PVP,低分子量的PVP更容易被洗出。

Zhou [19] 等采用DMAc为溶剂,PVP为成孔剂,制备了 PVDF/热塑性聚氨酯(TPU)共混中空纤维膜,PVP的存在降低了共混膜的结晶度。

Moghareh[20] 等采用TEP为溶剂,PEG400 和 PEG6000分别为成孔剂,制备了PVDF中空纤维膜,研究了PEG对中空纤维膜的结构与性能的影响,结果表明,采用 PEG400 为成孔剂所制膜的横截面会形成指状大孔,而采用PEG6000为成孔剂所制膜横截面则没有形成任何大孔结构,这是因为小分子量 PEG和水之间存在更好的相互作用,铸膜液中PEG 的存在会导致铸膜液更加亲水,这会导致成膜在相分离的过程中双扩散能力更强,最终形成指状大孔,而采用 PEG6000 为成孔剂,纺丝溶液由于相对较高的粘度导致双扩散的能力相对较弱,因而不能形成指状孔。

《图2》

图2 含有质量分数20 %聚合物的膜横截面SEM图

Fig. 2 SEM images of membranes prepared by casting solution contenting 20 wt% polymer

3.1.3.3 复合添加剂

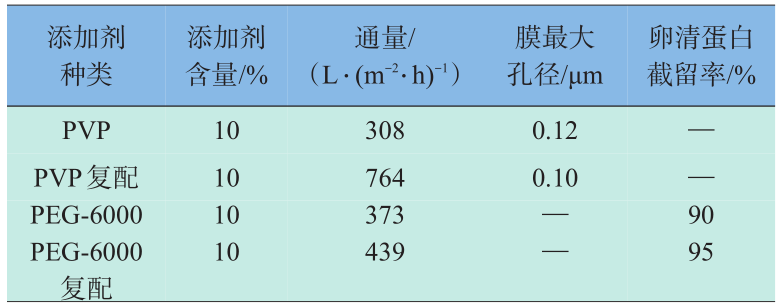

吕晓龙等[8,9] 通过复配添加剂调控PVDF中空纤维膜纺丝成形过程中的微相分离。结果表明(见表 2)复配添加剂可以成倍提高中空纤维分离膜的透水通量,同时膜最大孔径略有降低。说明加入复配纺丝添加剂后,由于各类添加剂的有机配合、协同作用,使中空纤维成膜均匀、孔径分布变窄、有效孔数目增加。

《表2》

表2 复配添加剂对膜性能的影响

Table 2 Effect of composite additive on the performance of membranes

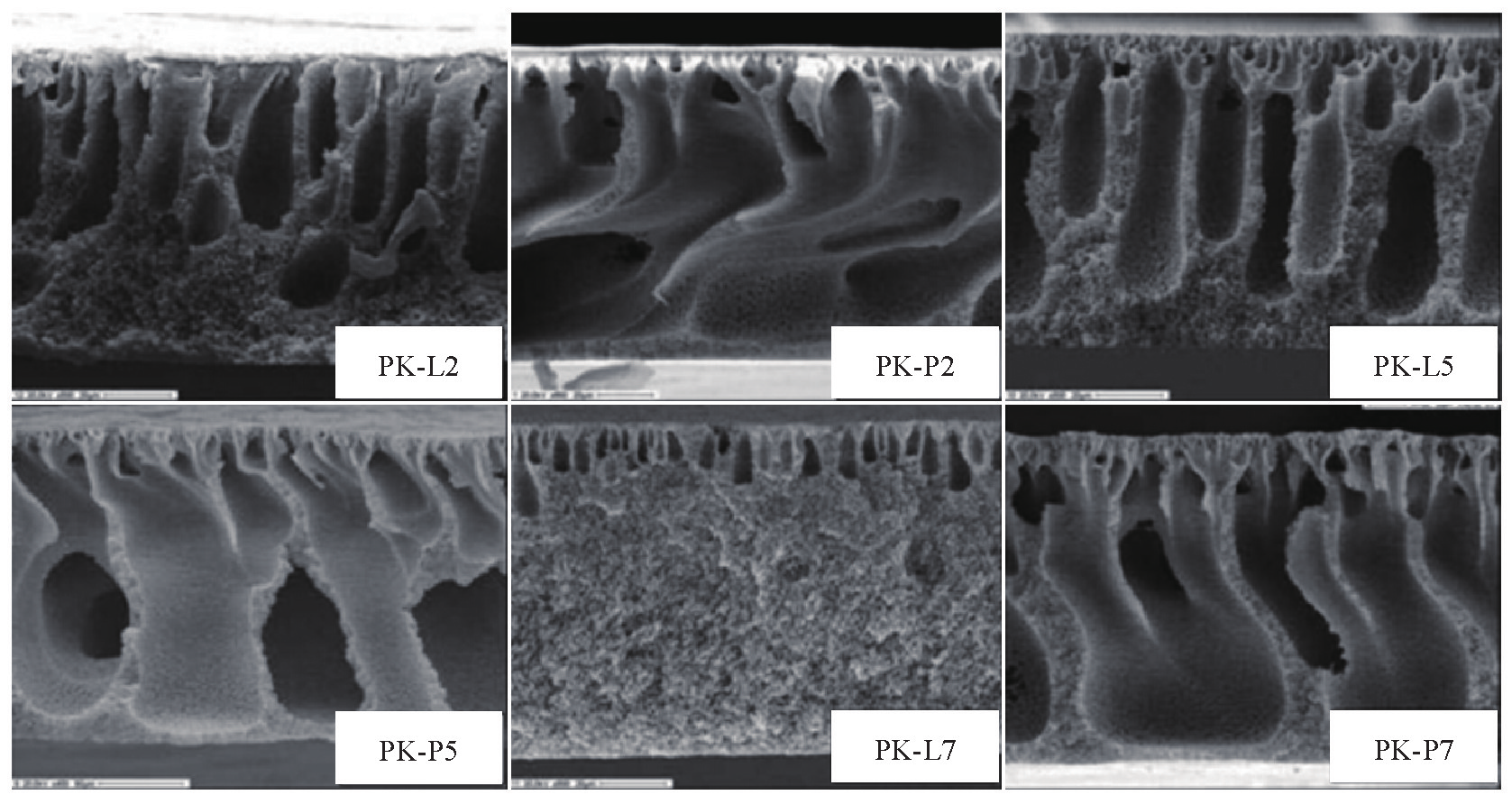

Fontananova 等[21] 采用 DMAc 为溶剂,PVP 和 LiCl为复配添加剂,制备了多孔非对称的聚偏氟乙烯-共-六氟丙烯(PVDF-HFP)疏水平板膜,研究了复配添加剂对疏水膜结构与性能的影响。结果如图 3 所示,随着 PVP 含量的提高由 PVDF 共聚物和均聚物为膜材料所制微孔膜的微孔结构变得更加明显,且存在于整个横截面上,相反的,高浓度的LiCl则会降低膜横截面大孔的形成,这种现象可以通过相转化过程中添加剂的热力学和动力学竞争机制解释。

《图3》

图3 添加不同含量LiCl和PVP的NIPS法PVDF膜横截面SEM图[21]

Fig. 3 SEM images of PVDF membranes prepared with LiCl and PVP as additive[21]

Tang 等[22] 采用 DMAc 为溶剂,PEG400 和 LiCl 为复配添加剂,制备了疏水性PVDF中空纤维微孔膜,研究了复配添加剂对PVDF中空纤维微孔膜性能的影响,结果表明,PEG400和LiCl的协同效应导致了PVDF中空纤维微孔膜具有水通量高、力学性能好的特点。

Wongchitphimon等[23] 采用NMP为溶剂,不同分子量的 PEG 和 LiCl 为复配添加剂,制备了 PVDFHFP 中空纤维膜,研究了复配添加剂对膜的影响。结果表明,相同质量分数为3 %的PEG会导致中空纤维膜的指状孔尺寸随 PEG 分子量的增加(200, 600,6 000)而增加,大孔尺寸可以通过LiCl的加入受到抑制;PVDF-HFP/PEG-6000/LiCl/NMP质量比为15/3/3/79时所制PVDF中空纤维膜的水通量可达 117 L/(m2 · h)。

Mansourizadeh 等[24] 采用 NMP 为溶剂,正磷酸和LiCl· H2O为复配添加剂,制备了PVDF中空纤维膜,研究了复配添加剂对中空纤维膜的结构与性能的影响。结果表明,纤维膜横截面具有超薄的皮层,较薄的指状孔结构和较厚的海绵状结构;含有正磷酸的纤维膜相较含有LiCl· H2O的纤维膜的平均孔径更大。

孙鸿等[25] 采用DMAc为溶剂,无机纳米二氧化钛(TiO2)和氧化铝(Al2O3)为复配添加剂制备了 NIPS法无机改性PVDF杂化超滤膜,研究了无机纳米粒子含量对NIPS法PVDF杂化膜性能的影响,结果表明,纳米粒子含量为3 %,TiO2 ∶Al2O3为1∶1时,杂化膜的平均孔径增大,孔径分布更加均匀,亲水性得到明显改善,水通量较纯NIPS法PVDF膜提高了 79.5 %,但截留率保持不变;杂化膜的机械强度PVDF膜增加了41.6 %;此外,相较于PVDF膜,杂化膜的抗污染性能也有所提高。

《3.2 制膜工艺对分离膜的影响》

3.2 制膜工艺对分离膜的影响

3.2.1 蒸发时间对分离膜的影响

铸膜液体系在双扩散过程中会暴露在空气中,此时铸膜液中的溶剂会和空气中的非溶剂水分子进行相互扩散,如果铸膜液中选择的溶剂的沸点很高,那么在相分离过程中,铸膜液中的溶剂和空气中的水分子会成为主要的相分离途径。

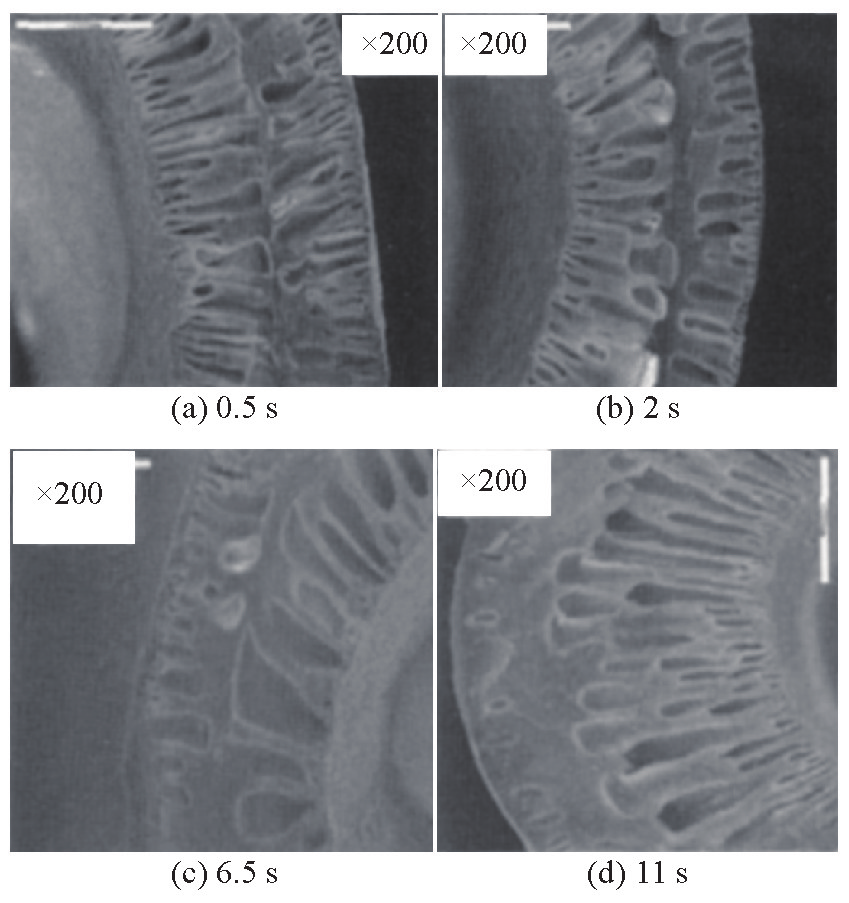

张东海等[26] 采用DMAc为溶剂,制备了NIPS法 PVDF/PVP 共混中空纤维膜。结果如图 4 所示,空气蒸发时间在 0.5~11 s 内变化时,随着空气蒸发时间的延长,内层膜结构变化不大,膜外皮层变厚,孔径和孔数量均减少,当蒸发时间达到11 s时,外皮层几乎无孔,这导致了所制膜通量的下降,形成这种结构的主要原因是芯液的存在使膜内层受蒸发时间影响很小,当空气蒸发时间增加后,外表层溶剂挥发量大,粘度急剧提高,外皮层致孔数量因此减少。实验中发现,当蒸发时间为2 s时,膜的综合性能最好,纯水通量可达275.73 L/(m2 · h),截留率可达 95.6 %,拉伸强度可达2.1 MPa。

《图4》

图4 不同空气蒸发时间下PVDF膜横截面的SEM图

Fig. 4 SEM images of PVDF membranes prepared with different evaporating time

王玉等[27] 采用 DMAc 为溶剂,制备了 NIPS 法 PVDF/PVP共混超滤膜,结果表明,随着蒸发时间的延长,所制膜表面的孔结构减少,膜通量和截留率均有所下降,因此,在实际应用中铸膜液不应在分相前有过长的空气预蒸发时间。

3.2.2 凝固浴组成、温度对分离膜的影响

凝固浴组成对于NIPS法制分离膜的结构与性能同样有非常重要的的影响。在 NIPS 法 PVDF 膜制备过程中,凝固浴中的溶剂在液-液分相和液-固分相这两种分相过程起着非常重要的作用。水作为一种普遍使用的非溶剂,使铸膜液在以水为非溶剂的凝固浴中迅速固化成膜,在这一过程中,液-液分相的速率快,从而导致出现许多不对称的指状孔。对于非溶剂的选择,相对PVDF分离膜材料的良溶剂选择范围要大的多,例如,水、乙醇、辛醇等。

李倩等[28] 采用TEP和DMAc为混合溶剂,制备了PVDF疏水微孔膜。结果表明,随凝固浴中乙醇含量的增加,微孔膜横截面上的指状孔逐渐消失,当凝固浴中乙醇含量为质量分数60 %时,靠近下表面处的指状孔消失,横截面呈海绵状结构;用纯水作凝固浴时,膜上表面在放大10 000倍时没有观察到可见孔的存在,但在凝固浴中乙醇含量60 %时,同样放大倍数下膜上表面呈荷叶状结构(见图 5)。从凝固浴温度对微孔膜的结构与性能影响上讲,高凝固浴温度下所制膜会出现更大的孔洞结构,但孔的数量有所下降,且贯通性较差;随凝固浴温度的升高,微孔膜的水通量呈上升趋势。

王磊等[29] 采用DMAc为溶剂,PVP为成孔剂,制备了PVDF中空纤维膜,分析了凝固浴中溶剂含量对PVDF中空纤维膜性能的影响。结果表明,凝固浴中溶剂含量增多会导致膜孔隙率增大,当内外凝固浴中DMAc体积分数分别为30 %和70 %时,膜水通量分别为 270 L/(m2 · h)和 548 L/(m2 · h),渗透性能良好。

刘捷等[14] 研究了芯液组成对品字形PVDF中空纤维膜结构和性能的影响。结果表明,随着芯液中 DMAc含量的增加,品字形膜支撑层孔洞同样会减小,海绵体也会更加致密,这是因为芯液中 DMAc 的体积分数较低时,溶剂与非溶剂的双扩散速率很快,此时非溶剂在铸膜液中的扩散速度要快于溶剂的速度,这使得铸膜液内贫相的生长迅速,导致了指状孔的形成,随着芯液中 DMAc 含量的增加,溶剂与非溶剂的双扩散速度有所降低,所制膜横截面的海绵体结构变的更加致密。从组成对中空纤维膜的性能影响上讲,芯液中 DMAc 含量的增加,会导致所制膜水通量、透气系数以及最大孔径的下降,但膜的断裂强度有所上升,这是因为随着芯液中 DMAc 含量的增加所制膜的海绵体结构更加致密,这导致了膜间传质阻力增大,传质速率的降低,因此产生了上述结果。

《图5》

图5 含有不同乙醇浓度凝固浴所制膜的SEM图(膜横截面×300;上表面×10 000;下表面×10 000)

Fig. 5 SEM images of membrane prepared with different ethanol concentration in the coagulating bath

3.2.3 卷绕速度对分离膜(中空纤维)的影响

王萍等[30] 采用DMF为溶剂,以PEG为成孔剂,制备了 PVDF-g-PNIPAAm/PVDF 中空纤维膜,研究了卷绕速度对中空纤维膜结构的影响。结果如图6所示,随着卷绕速度的增加,膜的壁厚尺寸逐渐降低,海绵状结构逐渐变薄,这是因为较高的卷绕速度可以提供较强的纤维轴向拉伸应力,应力作用使初生纤维膜大分子更容易沿轴向排列,这使得纤维膜的壁厚及海面层尺寸减小。

《图6 》

图6 不同卷绕速度下制中空纤维膜横截面SEM图(共混配比为30/70)

Fig. 6 SEM images of membranes prepared with different membrane collection rolling speed

《4 NIPS法制备PVDF超滤膜的应用研究进展》

4 NIPS法制备PVDF超滤膜的应用研究进展

《4.1 饮用水处理》

4.1 饮用水处理

在净化饮用水中应用超滤膜技术,可以将水中的水蚤、藻类、原生动物以及细菌等去除掉,并且能够很好地处理水中的致病微生物、浊度、天然有机物以及微量有机污染物,最终能够使得水质满足人们的日常需要。

杨晓峰等[31] 在低水温条件下对六种超滤膜进行了处理饮用水工艺的中试研究,结果表明:PVDF材质的两种超滤膜在低温条件下均运行通量稳定,截留性能最好,且膜污染控制效果较好,在六种超滤膜中表现出色。王义玲等[32] 对PVDF中空纤维超滤膜设备模块化设计制备生活饮用水,结果表明: PVDF膜设备模块化设计,能耗低、水质好、产品水质可完全达到生活饮用水卫生标准。

《4.2 废水处理》

4.2 废水处理

4.2.1 生活污水处理

我国水污染问题越来越严重,使得超滤膜技术广泛应用在城市污水回用,从而使得超滤膜技术开始引起了人们的关注。

汤凡敏等[33] 利用PVDF超滤膜与CASS 进行组合工艺来处理小区的各种生活污水,当CODCr浓度在 215~677 mg/L、水力停留时间为 12 h 时,其相关的工艺出水CODCr稳定在30 mg/L 左右。当NH3-N (废水中氨氮含量指标)浓度为 22.2~41.2 mg/L 时,滤过水中 NH3-N 最低可达 0.2 mg/L,滤过率达到 90 %以上,滤过水出水pH值在7.26~7.89,出水浊度小于0.5,出水水质在一定程度上优于回用水标准,可直接回用。魏永等人[34] 用纳米TiO2对PVDF中空纤维膜进行共混改性,并将其放置在膜生物反应器内进行处理生活污水的试验研究。结果表明:改性后的膜组件出水水质均能达到《城市污水再生利用城市杂用水水质标准》(GB/T 18920-2002)的要求,纳米TiO2改善了PVDF中空纤维膜的亲水性,提高了其抗污染能力,有利于延迟膜的清洗周期。

4.2.2 含油废水处理

化工、冶金等工业排放的废水大多是含乳化油的废水,其水质特点是油处于乳化状态,pH值呈碱性,COD浓度很高,可达11 000~37 000 mg/L。超滤膜技术用于含油废水的处理,可使水和低分子有机物透过膜,不但除去了水中的乳化油,而且同时去除了COD、BOD,从而实现油水分离,使含油废水达到环境排放标准,从而大大降低了含油废水的排放对环境的影响。

李刚[35] 用改性PVDF中空纤维超滤膜对乳化液废水进行处理研究,结果表明:当采用聚结器+滤网过滤+精密过滤组合,对乳化液废水进行预处理后,再使用改性PVDF中空纤维超滤膜对乳化液废水进行处理,其 COD去除率可达95 %以上,油脂去除率可达 99 %以上。Yan等[36] 将改性后的PVDF超滤膜对大庆油田的含油废水进行处理。结果表明:含油废水经处理后,其COD和TOC去除率高达90 %和 98 %,出水含油量低于 1 mg/L,悬浮物含量低于 1 mg/L,固体颗粒平均直径小于2 μm,清洗后膜通量恢复率高达 100 %。丁慧等[37] 采用改性后的 PVDF 中空纤维超滤膜对胜利油田采出水进行处理,处理后水中油和悬浮物的质量浓度均小于1 mg/L。超滤对油田采出水中悬浮物、细菌、有机物等均有较好的去除效果,产水的水质能够达到低渗透油田回注水的水质,出水水质好,稳定性高[38] 。

4.2.3 重金属废水处理

在金属加工和冶金生产中,经常需用大量的水冲洗,从而会产生含有很高浓度的镍、铁、铬、铜和锌等重金属的清洗废水。超滤可以有效地去除水中镍、铁、铬、铜和锌等重金属的氢氧化物,使处理后水中重金属含量远低于排放标准,从而有可能实现废水处理和回收金属的双重目的。

徐丽等[39] 介绍了旭化成Microza高维网状结构 PVDF 超滤膜组件在钢铁和煤化工行业的应用实例。秦正宇[40] 采用赛诺公司压力式PVDF中空纤维膜组件SMT600-P50对首钢迁钢公司的污水进行深度处理。

4.2.4 纺织染料废水处理

一般染料生产废水水质变化大,污染物种类多、色泽深、溶解性好、含盐量高、毒性高、且BOD与 COD 的比值一般小于 0.4、可生化性差。采用膜技术可以达到水的回用和化学物质的回收,同时也可解决纺织染料废水的难生物降解性的问题。

杨超[41] 采用超滤膜法处理退浆废水,测试比较筛选膜材料,确定PVDF疏水型超滤膜作为实验用膜并分析了商用PVDF超滤膜的性能。结果表明疏水型PVDF超滤膜符合实验回用操作要求,研究符合实际工况的超滤操作条件,并且达到了高效超滤的目的。

《4.3 海水淡化预处理》

4.3 海水淡化预处理

海水淡化作为水资源的开源增量技术,是解决我国沿海城市淡水资源短缺的必然趋势。海水反渗透法(SWRO)是目前在海水淡化制水工艺中应用最广泛、技术相对成熟的方法。超滤膜技术是近年来迅速发展起来的预处理技术,以产水优质稳定,运行维护简单等诸多优势,保证了SWRO 系统的进水水质,大幅度降低了反渗透膜的污染速率及系统运行成本。在采用双膜法进行海水淡化方面,选用 PVDF微滤膜替代传统的絮凝、机械过滤、精滤工艺作为反渗透的预处理系统,可大大减少设备占地面积,提高产水水质,且水质稳定。

王利萍等[42] 运用 PVDF超滤膜作为反渗透的预处理,进行了长达 90 天的实验。实验结果表明: PVDF超滤膜应用在浓海水的处理中,对海水中大量杂质及消泡剂有良好的去除效果。并且为了验证 PVDF 膜在处理浓盐水时的优越性,进行了 PS (聚砜)材质的超滤膜内压运行对比实验,实验中PS 内压超滤膜在很短的时间内通量衰减幅度较大,不能够适应浓盐水的水质。通过3个月的现场实验发现:PVDF超滤膜更适合处理高含盐浓度水质,产水通量和产水水质都能达到理想的效果,运用 PVDF 超滤膜作为反渗透的预处理完全可以达到防止反渗透污堵的效果。大唐黄岛发电公司 10 000 m3 /d 海水反渗透装置采用国内目前比较流行的双膜法(UF+RO)淡化工艺,超滤预处理装置采用了坎普尔 SVF 系列 PVDF 外压超滤膜,超滤装置产水量为 23 000 m3 /d,产水水质 SDI<3,为 10 000 m3 /d 反渗透装置的运行提供了有力的保障[43] 。灵山岛 300 m3 / d 反渗透海水淡化工程选用国产 PVDF 中空纤维UF膜,采用“自清洗过滤+超滤+保安过滤” 组合技术作为反渗透单元的预处理工艺,回收率在 90 % 以上,并可以在较长时间内维持较高的膜通量[44] 。

《4.4 食品工业》

4.4 食品工业

乳制品工业是食品工业中超滤技术应用最广泛的行业,其主要用于乳清蛋白的回收和牛乳的浓缩。美国首先用反渗透法研究了乳清蛋白的回收,然后又发展了用超滤法回收乳清蛋白。目前,超滤法已作为回收乳清蛋白的标准技术,在各国乳品工业中得到广泛的应用。此外,超滤技术在豆制品工业中主要用于蛋白质的分离与回收。在酱油和食醋的除菌与浓缩、甘蔗汁的脱色、果汁的浓缩和汽水、啤酒用水的纯化等方面,超滤也得到了良好的应用。当前,几乎所有的国际乳品加工厂都采用了工业化RO和UF装置加工脱脂乳和乳清液,尤其是利用MST分离浓缩乳清蛋白已形成了相当规模的生产能力[45] 。

李涛等[46] 使用由天津膜天膜工程有限公司提供的型号为UFPVDF-910(内压式PVDF超滤膜)小型设备对乳清蛋白进行回收,得到蛋白含量为 12.29 %的乳清浓缩液。

《4.5 生物制品和医药工业中的应用》

4.5 生物制品和医药工业中的应用

随着生物技术的飞速发展,超滤膜分离技术在生物技术中的应用越来越受重视,并逐渐取代传统的工艺过程。目前已在酶制剂、疫苗、药物、基因生物制品、农用扰菌素、钩端螺旋体菌苗和马血清生物制剂的分离、浓缩、纯化中得到广泛应用。近年来,在酶膜反应器、大规模细胞培养方面的应用也取得了相当的进展。图7为超滤复合工艺生产酶制剂流程图。

《图7》

图7 超滤复合工艺生产酶制剂流程图[47]

Fig. 7 Production flow chart of enzyme preparations by ultrafiltration process[47]

田杰等[48] 采用PVDF(MOF503)作材质的中空纤维超滤膜萃取大鼠体内大黄素及其代谢物,萃取条件:正辛醇作萃取溶剂,900 r/min 和600 r/min 转速下分别萃取40 min,此法的血浆和尿液中的平均加标回收率为97.9 %~103 %,相对标准偏差RSD值小于 11 %。此法对目标物的富集倍数能达到12~26 倍、灵敏度高,对常规前处理难以分析的复杂样品中微量、痕量成分的分析具有重要意义。戴启刚等[49] 将PVDF和无机陶瓷膜用于地龙匀浆液中蛋白多肽类有效成分的分级分离。结果表明:PVDF 用于地龙匀浆液的分离纯化其效果好于无机陶瓷膜,用截留分子质量为 50 kDa 的PVDF超滤膜能将纤溶活性蛋白截留浓缩,得到具有较大纤溶活性的蛋白组分群。

京公网安备 11010502051620号

京公网安备 11010502051620号