《1 前言》

1 前言

离子交换膜是指膜状的离子交换树脂,一般包括膜相主题(骨架)、固定基团及基团上的可移动离子,因此和离子交换树脂一样,按照其带电荷的种类不同主要分为阳离子交换膜和阴离子交换膜。对于阴离子交换膜,除强碱型季胺基团外,还有伯、仲、叔、季胺的胺基和芳胺基等[1] 。不同基团的离子交换膜材料功能不同,一般来说强酸强碱型膜材料由于电导较高一般可以用于电渗析和扩散渗析过程以及燃料电池隔膜,而弱酸/弱碱型离子交换膜材料主要用于吸附分离过程。最早离子交换膜有关的基础研究起源于 1925 年 Michaelis 和 Fujita 进行的一些均相弱酸胶体膜方面的基本研究[2] 。接着, Söllner于1932 年提出了同时含有荷正电基团和荷负电基团的镶嵌膜和两性膜的概念,同时发现了通过这些膜的一些奇特的传递现象[3] 。在 1940 年左右,为了迎合工业的需求,酚醛缩聚型离子膜被开发并开始引起人们的广泛关注。但是由于商品高性能离子交换膜的缺乏,工业应用仍是空白,直到 1950 年美国 Ionics 公司的 Juda 和 McRac、1953 年 Rohm公司的Winger等发明了性能优良的离子交换膜(异相膜),以离子交换膜为基础的电渗析过程才开始快速应用于工业电解质料液的脱盐和浓缩,从那时起,离子交换膜进入了快速发展期,并得到了诸多改进[4] 。例如,20 世纪60 年代,日本旭化成公司实现了用一价离子选择性膜从海水制盐的工业化;20 世纪70 年代,Du Pont 公司开发出了化学性质非常稳定的全氟磺酸和羧酸复合膜-阳离子交换膜(Nafion®系列),实现离子交换膜在氯碱电解工业和能量储存系统(燃料电池)的大规模应用。现在,随着离子交换膜产品越来越齐全,膜材料、膜组件、膜装置的不断完善,离子交换膜在清洁生产、节能减排、环境保护、能量转换领域得到越来越广泛的使用,取得了十分显著的经济效益、社会效益、环境效益。

我国离子交换膜的研究是从20世纪50年代后期开始的,也是我国最早开发研究的膜品种,当时北京和上海的科研单位最早是将离子交换树脂磨成粉再加压成异相离子交换膜。以此技术为基础,形成了现在我国市场上离子膜的主导产品,年产量达5×105 m2 左右。但由于异相膜的电阻高、选择性低、性能不稳定、寿命相对较短,目前主要应用在污水的初级处理过程中,远远不能胜任清洁生产、环境保护、精细化工分离纯化等过程中对离子膜材料的性能要求。

当前,研制经济型、高稳定性、高选择性、低电阻的均相离子交换膜,并应用于清洁生产、节能减排、环境保护、能量转换等行业,是离子交换膜技术的发展方向。美国的杜邦/Dow/GE,德国的西门子/ PCA,意大利的Solvay,日本的旭硝子等公司都参与了这项竞争。如DuPont、Asahi Glass、Asahi Chemicals、Dow Chemical、Solvay-Solexis等公司皆分别开发 出了 品牌 为 Nafion®、Flemion®、Aciplex®、 Dow®、Hyflon®的产品。国内的山东东岳集团近年来也开发出此类产品,此类膜材料的C-F主链赋予了膜优异的稳定性,但生产过程复杂,催化剂难合成,装置多,成本很高。国内的一些单位(包括山东东岳集团、上海交通大学、中科院上海有机所、中科院大连化学物理所、中国科技大学、大连理工大学、山东省海洋化工科学研究院、中科院宁波材料所等)除在含氟的离子交换膜取得进展外,也在经济型的离子膜方面开展了大量的基础研究工作。研究的思路大部分还是在含有苯环的各种高分子体系包括聚苯醚、聚醚砜、聚酰亚胺、聚醚醚酮等的体系中引入功能基团。虽然部分研究成果已形成了中试规模的生产,但还没能形成规模化的应用及产品的系列开发。正由于国内均相离子交换膜工业化产品的空白,以日本为首的国家对我国进行相关技术封锁和价格垄断,使得国外均相离子交换膜价格在国内不仅价格高昂(1 500~2 000¥/m2 ),而且供货周期长、附加条件多(如额外的包装及运输费用、货款100 %提前支付、需告知使用目的),大大阻碍了电膜技术的应用推广。因此,发展具有我国自主产权且价格低廉的均相离子交换膜将打破国外的技术封锁,满足国内不断增长的技术需求,迫在眉睫。

均相阳离子交换膜的制备工艺复杂,主要是从单体或者聚合物出发,通过聚合或溶解过程制备出基膜,再在基膜上进行功能化引入功能基团,最终成膜[5,6] 。对于阴离子交换膜制备而言,主要是采用氯甲醚进行氯甲基化再季胺化的方法,这种方法需要使用氯甲醚这种致癌性的物质,会危害人体健康,而在季铵化步骤中使用的后功能化的方法,反应过程难以控制,加之三甲胺引起的膜结构破坏和水溶胀,使得由此法制得的膜结构不紧凑。此外,基膜的胺化过程是通过异相反应制得的,使得卤甲基基团无法被完全且均匀的取代,且需要大量的有机溶剂,会对环境造成污染。而阳离子交换膜在功能化引入磺酸基团的过程中,需要使用氯磺酸、浓硫酸,而目前作为膜液支撑材料的国产纤维织物不能满足于如此高的腐蚀性,且制备过程不能系列化和定量化。因此,开发出新型的均相膜制备路线尤为重要。

《2 新型离子膜制备路线》

2 新型离子膜制备路线

《2.1 聚酰基化离子膜制备路线》

2.1 聚酰基化离子膜制备路线

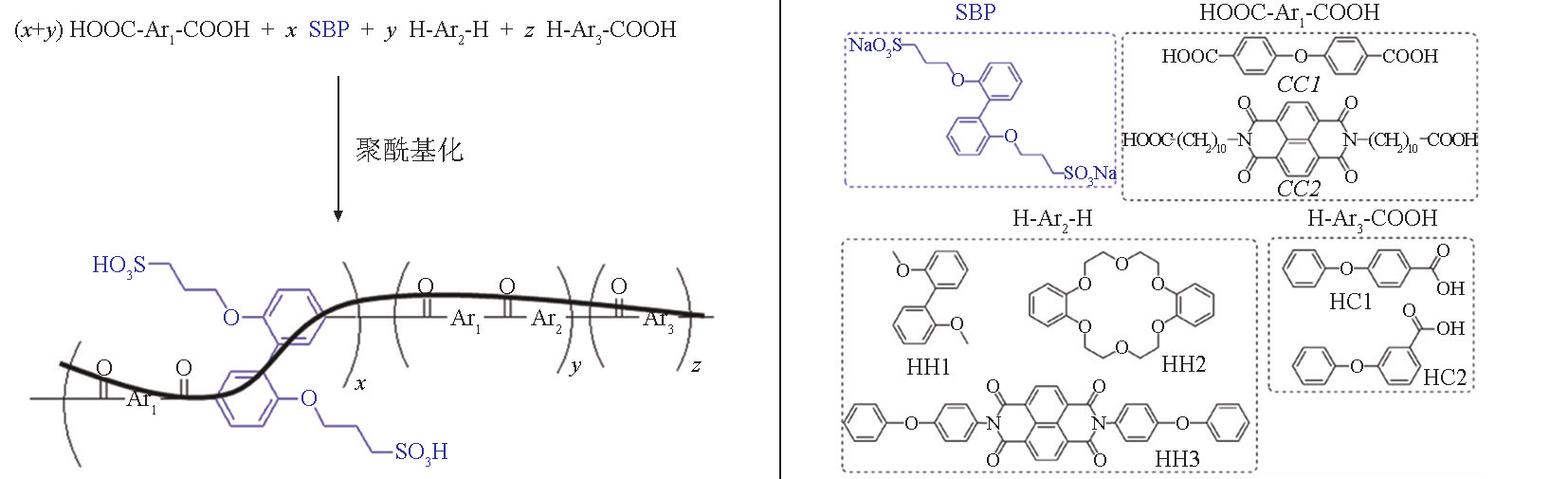

侧链磺化型芳香族聚合物(SCT-SAPs)具有与 Nafion 类似的结构但价格却相对便宜得多,因此 SCT-SAPs是非常有希望替代Nafion膜的材料。另外,由于氢氧根与质子具有相似的传导机理,侧链 “季盐”化型芳香族聚合物(SCT-QAPs)也应该是很有应用前景的阴离子交换膜材料。在这一背景下,笔者创造性地提出了一种简单而通用的侧链型离子化芳香族聚合物的合成方法即“离子单体聚酰基化”法,形成离子膜制备新平台(如图1所示)。通过一步合成侧链磺化型二芳基单体,并在酸性体系下,通过(磺化)二芳基单体与芳香二羧基单体的聚酰基化反应一步合成侧链磺化型芳香族聚酮,特别是冠醚结构可通过二苯并18-冠醚-6单体直接引入到聚合物的主链中。相应的,通过一步合成侧链季铵化型二芳基单体,并在酸性体系下,通过(季铵化)二芳基单体与芳香二羧基单体的聚酰基化反应一步合成侧链季铵化型芳香族聚酮。冠醚结构同样可通过二苯并18-冠醚-6单体直接引入到聚合物的主链中。在此合成工艺中,冠醚结构是以化学键形式引入到阴/阳离子化芳香族聚合物中的,冠醚与阳离子的络合作用赋予阴/阳离子膜独特的结构稳定性和电化学功能[7] 。

《图1》

图1 离子单体聚酰基化及主侧链结构调控示意图

Fig. 1 Polyacylation of ionized monomers,structure manipulation in the main and side chain

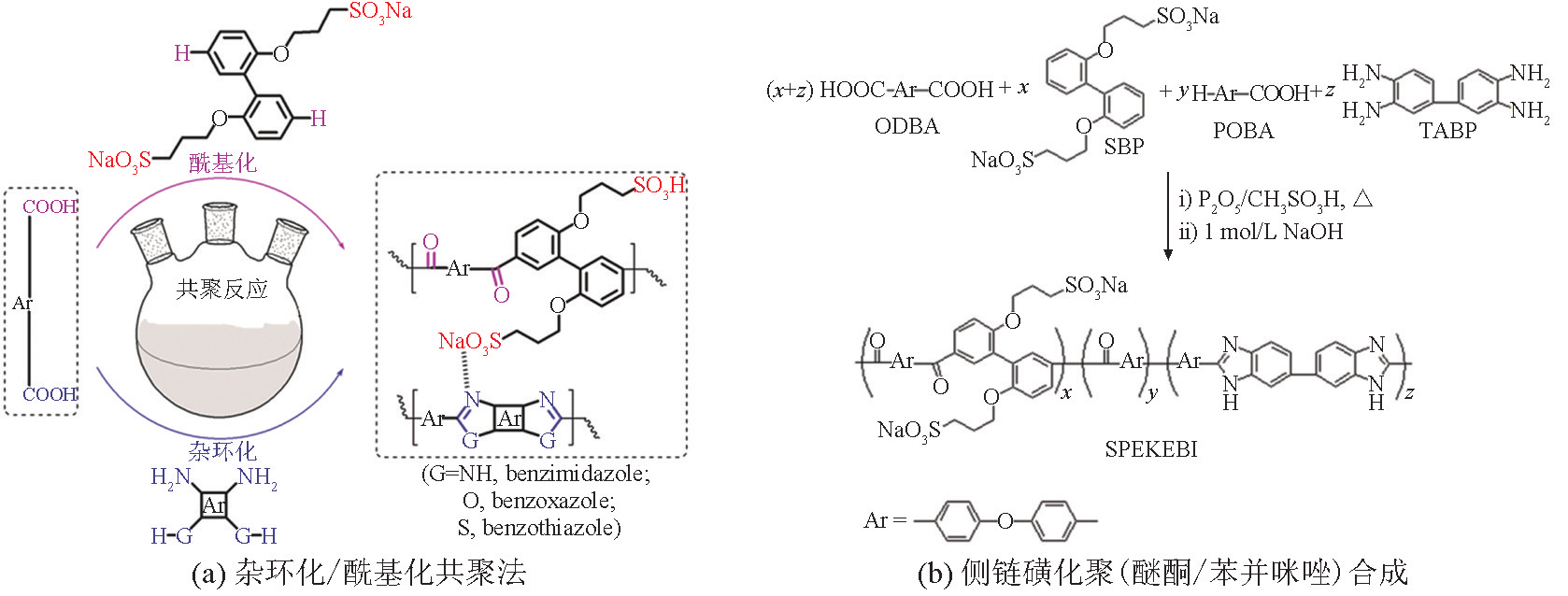

由于聚合物的主链结构决定了膜的骨架,因此首先筛选不同的共聚单体模块对聚合物的主链进行优化。如图2所示,一步高产率地合成了2,2, -双(3-磺化丙氧基)联苯二钠(SBP)并固定作为侧链磺化单体,选择不同的共聚单体来调节主链结构与膜性能的关系[8] 。

《图2》

图2 磺化单体SBP的聚酰基化及主链调控所用共聚单体

Fig. 2 Polyacylation of the sulphnated SBP monomers and the copolymerized monomers for main chain tuning

另外,考虑到在相似的酸性条件下,羧酸与邻氨基、羟基或巯基苯胺反应可生成相应的苯并咪唑、苯并恶唑或苯并噻唑结构,这与前面提到的羧酸与芳基间的酰基化反应的合成条件相似,因此笔者进一步发展出了“杂环化/酰基化共聚”法[9,10] 。如图3所示,侧链磺酸基团与主链苯并咪唑基团间的酸-碱相互作用使得聚合物膜在高温下仍保持低的溶胀率,这一性质为今后这种离子膜在能量转化方面的潜在应用奠定了基础。综上所述,聚酰基化过程开发了一条广普的均相离子膜制备路线,由二羧酸衍生物如酰氯或羧酸与富电子二芳基单体在路易斯酸或质子酸催化条件下的缩聚而得,反应机理通常认为是亲电取代机理,反应温度通常较低,甚至接近室温,膜制备过程更加的简单、快捷。同时,通过控制磺酸单体的量可实现离子膜性能的可控调节,针对不同的应用领域可针对性地开发出不同性能的离子膜材料。另外,在聚酰基化制备路线过程中,一些特征官能基团如冠醚、带“季盐”化的芳香单体赋予了膜独特的结构稳定性和优异的电化学性能,为这种离子膜在电渗析、扩散渗析等电膜过程中的应用提供了一种可靠的制备工艺。

《图3》

图3 杂环化/酰基化共聚法及侧链磺化聚(醚酮/苯并咪唑)合成示意图

Fig. 3 Schematic diagrams of heterocyclization/polyacylation,synthesis of side-chain-type solphonated (ether ketone/enzimidazole)

《2.2 ATRP法离子膜制备路线》

2.2 ATRP法离子膜制备路线

相对于阳离子交换膜,阴离子交换膜(AEMs)的制备路线更加的复杂,电化学性能较低、氢氧根电导率低、化学稳定性差是 AEMs 发展中的瓶颈。本研究针对AEMs中的关键问题,从聚合物分子结构设计和调控出发,来制备高性能AEMs。笔者设计了主链憎水、侧链亲水的接枝结构,并对接枝密度和接枝长度进行调节,来调控AEMs的性能。同时,在此基础上,关联AEMs中聚合物结构-性能的关系。

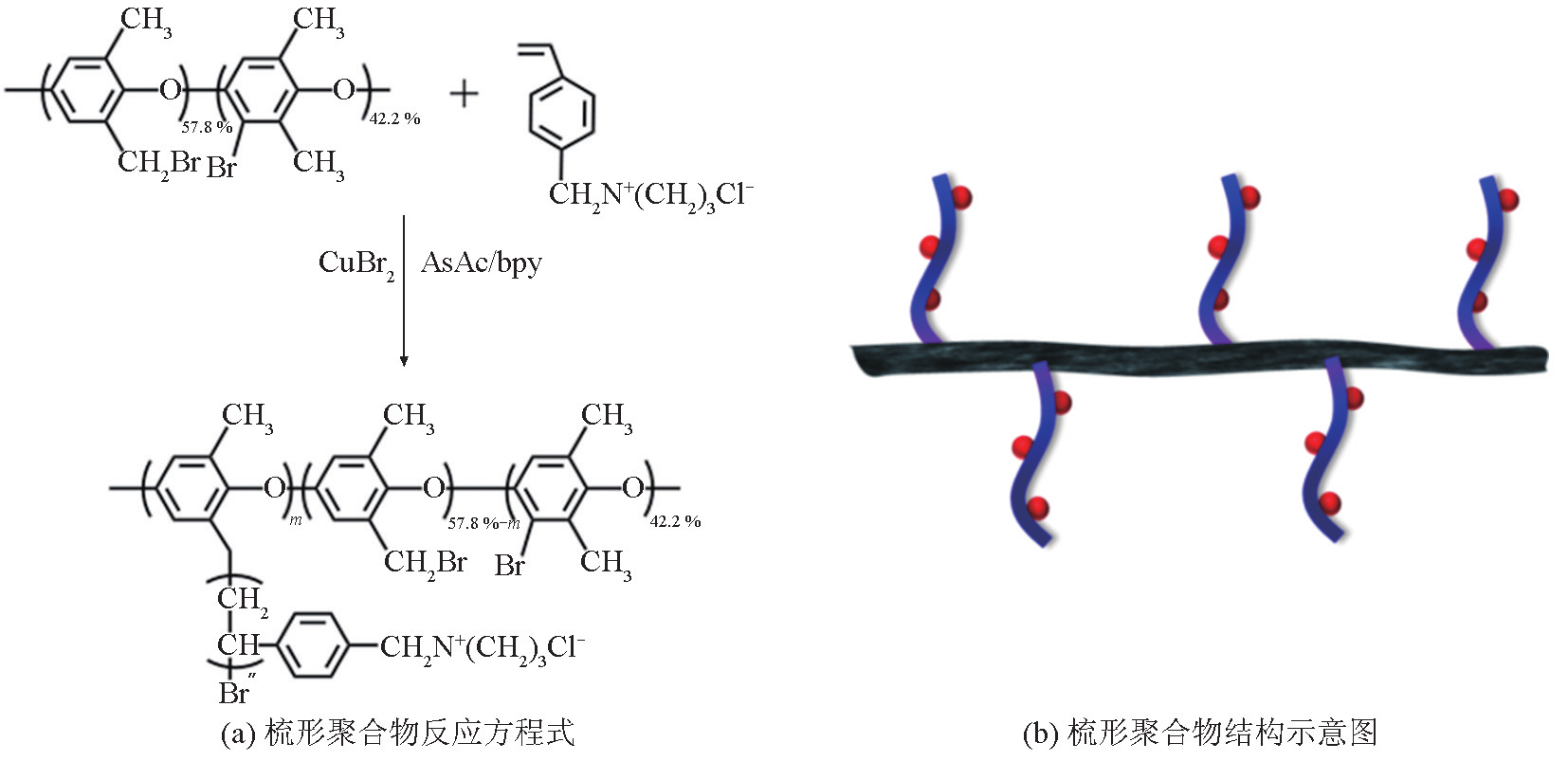

2.2.1 梳型(comb-shaped)AEMs

本研究以高溴化度溴化聚苯醚(BPPO)为憎水主链,同时也为ATRP反应的大分子引发剂,来接枝季铵化的对氯甲基苯乙烯(QVBC)单体,来获得 comb-shaped AEMs(见图4)。comb-shaped结构可以有效提高AEMs的氢氧根电导率,在80 ℃下氢氧根电导率可超过0.1 S/cm [11] 。

《图4》

图4 梳型聚合物反应方程式和梳型聚合物结构示意图

Fig. 4 Schematic synthesis and the structure of comb-shaped polymer

2.2.2 Rod-Coil型膜制备

Comb-shaped 结构可以提高氢氧根电导率,但是由于其形成的离子通道尺寸较大,所以对提高膜的尺寸稳定性以及化学稳定性不是特别有效。因此,使用溴化度较低的 BPPO,来制备低接枝密度,高接枝长度的 Rod-Coil 型膜。通过介观模拟可以证明该膜可以形成双连续的微观结构,贯穿的憎水区域有利于提高膜的尺寸稳定性(见图5)。同时,由于较低的接枝密度,可以减少氢氧根对主链的进攻,提高膜的化学稳定性,在2 mol/L氢氧化钠溶液 60 ℃下 浸泡 600 h 离子交换通量仅下降 20 % (见图 5),显示了该种离子膜具有很好的耐碱性[12] 。

《图5》

图5 Rod-Coil型膜介观模拟及碱性稳定性

Fig. 5 Stimulation of the Rod-Coil membranes and the alkaline stability of these membranes

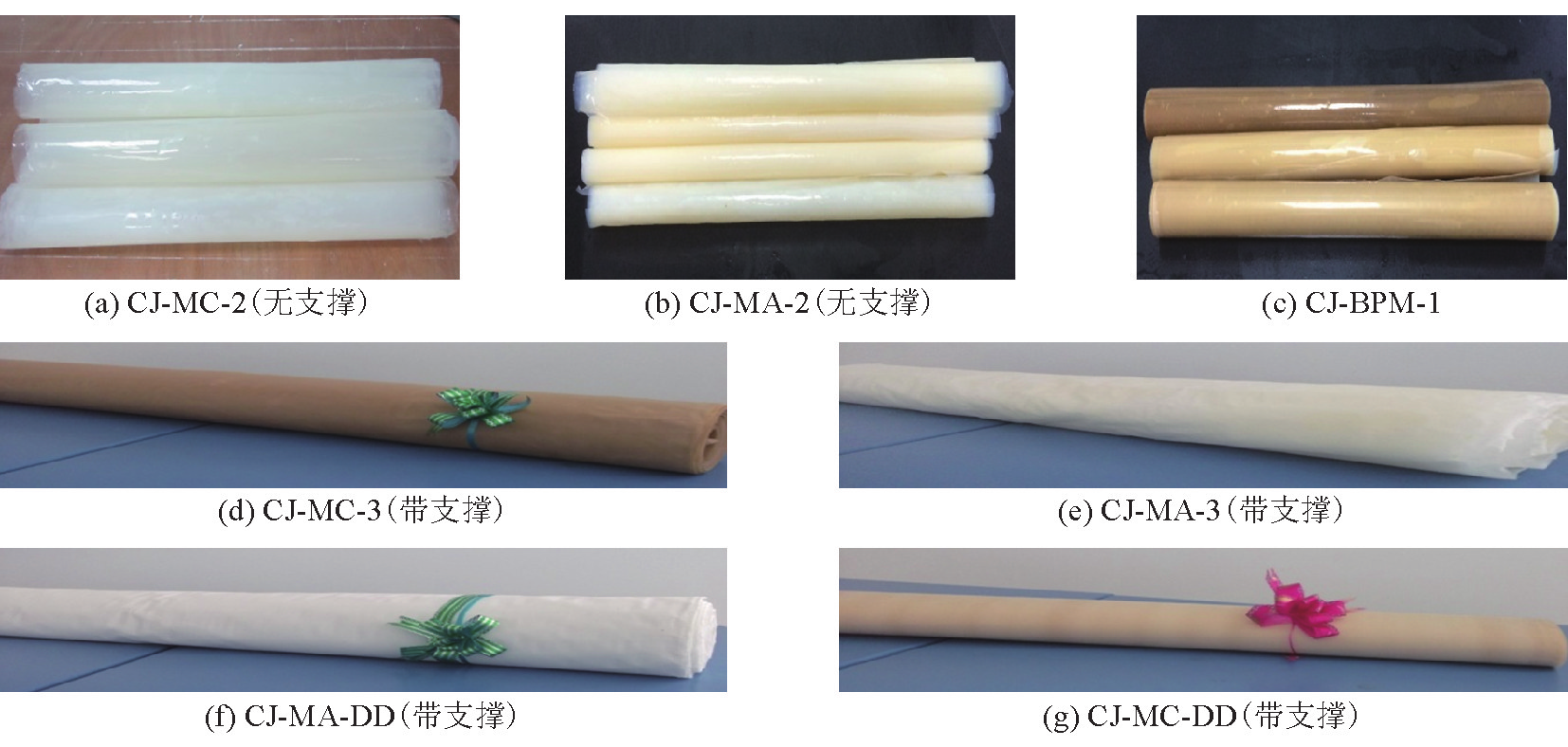

此外,课题组近年来还开发出多硅交联剂及其杂化离子膜的制备、无溶剂法离子膜的制备和单体浸吸聚合法制备离子膜等工艺,依据这些基础研究成果,成功设计加工出膜材料制备及膜组件安装所必需的反应釜、刮膜机、卷膜机、复合机等特种装置,可制备出带支撑的和不带支撑的系列均相离子交换膜(部分膜照片如图6所示),膜的基本性能参数如表1~表3所示,从表中可以看出,该种离子交换膜具有高的选择透过性、低电阻、及较好的物理化学稳定性。且根据不同的应用领域,可制备出同一系列不同离子交换容量和不同含水率的离子交换膜,并设计制造了不同的扩散渗析、电渗析设备、压力驱动膜-电膜集成等设备以满足电渗析脱盐或浓缩的需要,如图7所示。

《图6》

图6 课题组开发的无支撑及带支撑的离子交换膜

Fig. 6 The developed support-free and fiber-support membranes in our lab

《图7》

图7 课题组开发的各种电膜装置

Fig. 7 The developed electro-membrane equipments in our lab

《3 电膜过程应用拓展》

3 电膜过程应用拓展

《3.1 电渗析对显影液废水的处理》

3.1 电渗析对显影液废水的处理

在半导体行业和光电刻蚀行业中,四甲基氢氧化铵(TMAH)作为一种常见的显影剂得到了广泛的使用,最终会产生大量含有TMAH的显影液废水,这种废水不仅碱性高而且环境危害性大,台湾就发生过多起由于 TMAH 泄露造成的人员伤亡事故。目前针对这样的特种废水还没有一种十分高效的处理工艺,通常都是厂家委托有资质的公司进行焚烧处理,其处理费用高达1 200元/t水,而且废水在异地运输处理过程中存在一定的泄露风险,因此寻找一种新型的原位处理工艺迫在眉睫。目前文献上报道的TMAH废水处理方法分为化学氧化法、吸附法以及生物降解法[13~15] 。化学氧化法主要是在贵金属的催化下,将TMAH氧化成三甲胺和甲醇,再进一步氧化成N2、CO2、H2O,但是大量贵重金属的使用使得其处理费用高昂。由于废水中有机物含量较高,吸附法处理中吸附剂的用量较大,其处理效率低。生物降解法也存在处理周期长,菌种筛选困难,菌种耐碱性差等问题。由于显影液废水主要由 TMAH(2.38 % w/w)、有机螯合剂(0.3 % w/w)以及少量的表面活性剂构成,利用 TMAH 强的解离特性,在电场的作用下可选择性地透过离子交换膜,实现 TMAH 和非离子态组分的分离。这样通过电渗析过程的处理,不仅完成了对显影液废水的处理,而且实现了对其中有效成分的浓缩回用。试验结果表明,在电流密度为 30 mA/cm2 时,回收的 TMAH浓度为7.45 %~8.33 %,完全满足回用的要求,整个废水的处理成本仅为220元/t废水(还不考虑回收 TMAH 的收益)[16] 。因此,电渗析法是处理显影液废水的一种有效的手段,实现了经济效率、社会效率、环境效率的有机统一。

《表1 》

表1 课题组开发的电渗析用离子交换膜主要性能参数

Table 1 The main characteristics of the prepared membranes in our lab for electrodialysis

《表2》

表2 课题组开发的扩散渗析用离子交换膜主要性能参数

Table 2 The main characteristics of the prepared membranes in our lab for diffusion dialysis

注:a. 酸回收率;b. 碱回收率

《表3》

表3 课题组开发的双极膜主要性能参数

Table 3 The main characteristics of the prepared bipolar membranes in our lab

注:a. CEC指双极膜阳膜层离子交换容量;AEC指双极膜阴膜层离子交换容量;b. 100 mA/cm2 下的解离电压

《3.2 生物发酵——电渗析在线集成生产有机酸过程研究》

3.2 生物发酵——电渗析在线集成生产有机酸过程研究

有机酸作为一类分子结构中含有羧酸的化合物,它在化工、食品、医药、农业等众多行业中都有着广泛的应用。传统的有机酸生产工艺路线采用生物发酵-钙盐沉淀-硫酸酸化,这一生产工艺包括酸解、沉淀、过滤等过程,其工艺流程长,消耗化工原料多,劳动强度大,污染环境严重且操作成本也较高。在发酵过程中,有机酸的产生将使发酵液pH 降低,阻碍菌体的生长和产物的进一步形成(产物抑制),造成有机酸的转化率很低(通常只有40 %左右)。本课题组开展生物发酵与电膜过程耦合研究,在有机酸发酵和产物分离过程中采用“双极膜电渗析法”来替代传统的“钙盐沉淀法”。结合有机酸发酵的实际情况,利用双极膜产生的H+ 用于有机酸盐的转换,而产生的 OH-用于调节发酵过程的 pH,可实现生物发酵和荷电膜分离的在线耦合,使有机酸生成和分离转化能同步进行。因此,该集成过程不仅可实现有机酸生成和分离的一步进行,而且由于消除了产物抑制效应,有机酸产品的得率有望得到提高。首先,为了验证生物发酵与电膜过程耦合过程的可行性,实现有机酸生成和分离同步完成,笔者搭建了发酵-电渗析集成装置,设置了一个碱液储存室,通过控制电渗析过程的电流密度,研究乳酸生成和发酵过程 pH 调节情况,最终实现了原位发酵和分离回收乳酸,使发酵和电膜分离两套系统同步协调进行[17] 。其次,通过调节控制补料速度为0.24 L/h,预先添加的碱液量为1.0 mol/L,电流密度大于 30 mA/cm2 时,双极膜的产碱量可满足整个发酵过程对碱的消耗,成功实现连续生物发酵和双极膜电渗析转换过程[18] 。

《3.3 电渗析对新型氨基酸的分离研究》

3.3 电渗析对新型氨基酸的分离研究

γ-氨基丁酸(GABA)作为一种重要的功能性天然非蛋白质氨基酸,是哺乳动物中枢神经系统中一种重要的抑制性神经递质,具有许多重要的生理功能,包括调节血压、促使精神安定、促进脑部血流、增进脑活力、营养神经细胞、增加生长激素分泌、健肝利肾、预防肥胖、促进乙醇代谢(醒酒)、改善更年期综合症等[19~21] 。由于氨基丁酸独特的生理功能,它被广泛用于医药、食品保健、化工及农业等行业。由于氨基丁酸的市场需求巨大,仅依靠从天然动植物中提取远满足不了其市场需求。目前,氨基丁酸的生产方法主要为生物法和化学合成法[22~25] 。生物法又主要包括植物富集法和微生物发酵法。其中植物富集法是通过对植物体进行逆境刺激使得植物体内GABA富集,然后依靠一定的提取方法得到GABA,但此方法成本高、产率低、具有较大局限性。由于微生物具有生长速度快周期短、生长条件温和、代谢过程简单和分布广泛等优点,微生物发酵法是氨基丁酸生产过程中最常用的一种方法。但是,如何获得高产GABA的菌株和提高发酵产物的分离效率是氨基丁酸生物发酵法的重点和难点。相对于生物法,化学合成法均有操作简单、制备周期短、成本低廉的优点,在氨基丁酸的生产过程中仍占有一席之地。在化学合成法中,卤代酸氨解法是最常使用的方法[26] 。此方法主要是用丁酸和氯气在催化剂条件下进行反应,生成氯代丁酸,再与氨水反应生产氨基丁酸,其工艺流程示意图如图 8 所示。主要是利用氯代酸氨解法生产氨基丁酸,工艺简单,但是存在产物分离的难题。由于氨基丁酸与氯化铵的相对分子质量比较接近且极性非常相似。通常是采用醇提法,利用不同比例的多元混合溶剂对氨基丁酸和氯化铵进行分离,但是分离效率非常低,而且有机溶剂的使用量比较大,能耗高,消耗化工原料多,环境污染严重。以每天生产1 t氨基丁酸(干品)为例,乙醇的使用量约为50 t,在使用过程中有5 %的溶剂会损失。由于氨基丁酸是弱酸,在其等电点是呈中性的,而氯化铵是强电解质,利用这个特点,将氨基丁酸氨解法粗品溶液的 pH 值调节至氨基丁酸的等电点,利用电渗析的原理,便可以实现对氨基丁酸和氯化铵的分离,其产品的纯度可高达 99.9 %,氯离子的去除率达到 99 %以上,而电渗析过程中氨基酸的损失率小于 10 %。通过电渗析提纯去杂,这种产品的附加值由几千元/t 增至接近 100 万元/t,而过程的能耗不到 1 000 kW· h/t。

《图8》

图8 氯代酸氨解法生产氨基丁酸流程示意图

Fig. 8 Schematic preparation route of γ-aminobutyric acid(GABA)by using halogenated-acid-ammoniation method

《3.4 双极膜法处理冶金重金属废水》

3.4 双极膜法处理冶金重金属废水

在冶金行业中会产生大量的含重金属离子的废水,处理方法通常有沉淀法、物理化学法、电化学处理技术、生物化学法,以上所述方法都有各自的优缺点。沉淀法由于操作简单,处理成本较低而得到了广泛的使用,根据沉淀剂使用的不同,通常使用的沉淀法包括氢氧化物沉淀法、硫化物沉淀法、碳酸盐沉淀法、钡盐沉淀法。其中硫化物沉淀法作为一种高效的金属废水处理方法而得到越来越广泛的关注,一般利用H2S作为沉淀剂,利用其与重金属离子结合所形成的低溶度积而析出沉淀,与氢氧化物沉淀法相比,其处理效果更好,废水中的重金属离子基本可达到完全去除。在工业上,H2S一方面是通过从天然酸气中分离得到的,另一方面主要是通过氢气与熔融的硫在450 ℃反应得到的,由于制备过程比较危险,其制造成本较高,再加上运输、储存不方便,在使用过程中存在一定的泄露危害,这也是限制硫化物沉淀法处理重金属废水没有得到大规模使用的原因。针对这种困局,本课题组开发出了一条双极膜法处理冶金重金属废水的工艺路线,主要是通过双极膜电渗析电解硫化钠,制取硫化氢和氢氧化钠,利用生成的硫化氢在线沉淀废水中的金属离子,其装置示意图如图9所示。在电场的作用下,双极膜发生水解离产生氢离子和氢氧根离子;氢离子和盐室中Na2S解离出的S2- 结合形成 H2S,可用于废水中重金属离子的沉淀,从而实现了对废水中重金属盐的去除;而Na2S解离出的Na+ 与双极膜解离出的氢氧根离子结合形成NaOH可用于其他耗碱工序过程,这条重金属废水的处理技术优越性更加显著,主要体现在:a. 在酸性条件下,生产的金属沉淀物具有较高的金属沉淀率和优良的沉淀特性;b. 硫化物沉淀的难溶性;c. 通过在线产生 H2S,可根据金属离子含量及处理量不同,调整所需双极膜的面积及操作的电流密度,实现去除过程的可控调节。

《图9》

图9 双极膜法处理重金属废水原理示意图

Fig. 9 Schematic principle for the treatment of heavy metal wastewater by using bipolar membranes

针对黄金冶炼过程中产生的重金属废水,笔者完成了黄金冶炼废水双极膜法处理示范工程建设工作,其膜堆主要由 7 m2 的双极膜、7 m2 阳膜、 7 m2 阴膜,再配以辅助的挡板、隔板、垫片和电极等组成,采用BP-A-C膜堆构型。为了提高膜的使用率并结合工艺,其膜片尺寸为 400 mm×800 mm,废水处理量为 5 t/h,常温操作。膜堆配制:双极膜 22 片、阳膜 22 片、阴膜 22 片、隔板约 66 片、电极一对、压板一对。因为酸室会有沉淀产生,所以此隔室流道需加宽,采用菱形隔板,出口导流孔扩大,尽量减少死角。为了防止各个隔室之间由于压差所造成的渗透,所以各隔室选择一样的循环泵(Q=7 m3/h、H=15m);因为各个流道的宽度、阻力都不一样,所以膜堆进、出口都装有调节压力与流量的隔膜阀,以便更好地控制膜堆内的压力与流量。在实际应用过程中,该套双极膜电渗析装置对黄金冶炼废水中重金属离子的去除率大于90 %,酸室电流效率为60 %,碱室电流效率为70 %,取得满意的使用效果。

《4 结论与展望》

4 结论与展望

通过离子单体聚酰基化等可完成一系列均相离子交换膜制备,并辅助ATRP法可完成对膜性能的调控,以满足不同的应用过程对高性能膜材料的要求。此离子膜制备条件温和、制备工艺简单、快捷、而且整个过程没有传统方法中常用的季铵化或磺化步骤,有效地简化工艺和降低环境污染,并在废水处理、有机酸生产、氨基酸分离纯化、重金属废水处理等诸多领域得到了广泛的使用,均取得了较为满意的使用效果。但是,目前我国电膜整体水平与国外膜发达国家相比仍具有较大的差距,除膜材料以外,膜组件、膜制造设备、膜工程自动化控制研究开发水平与国外相比差距更大。就膜组件而言,以电渗析组件安装过程中所需的格网为例,随着均相离子膜代替传统的异相膜,电渗析器对格网的要求也越来越严格。由于均相膜的厚度比异相膜要小得多,这就要求电渗析器具有更好的密封性能。国外的电渗析格网设计具有防内漏、无外漏、防漏电、可稳定运行大电流、膜表面高流速、阻力小等优点。而国内的电渗析格网主要是以针对异相膜的聚烯烃材质为主,厚度为0.5~0.8 mm,但是由于加工过程的精度难以精确控制,易造成隔板表面变形或不平整,从而影响隔板与离子交换膜之间的密封性而引起浓淡水串漏和外漏,并不适合于均相膜或双极膜对格网的要求。近年来虽然出现了改性的聚四氟乙烯-聚乙烯复合材料的隔板,但是由于这两种材料的兼容性差,使用过程中容易脱落,其使用寿命较低。而以硅胶和格网一体成型的硅胶格网材料其耐碱性较差,不能满足双极膜的使用要求。而在大规模电渗析组件的设计和控制方面,目前的电渗析器主要以低端脱盐的水处理设备为主,其自动化程度较低,而目前的均相膜应用领域十分广阔,在PLC控制、数据采集、直流电源、散热器、管道的设计和选型都与异相膜电渗析器不同,需要更为系统地设计和制造。可喜的是,近年来电膜过程应用领域越来越广泛,涉及的工业领域也越来越多,在我国的国民经济生产中正在发挥越来越重要作用,在政府、企业、科研院所的共同努力下综合考虑离子交换膜制备、组件设计、应用过程之间的关联,相信可最终实现面向不同工业领域的电膜材料的制备和应用。

京公网安备 11010502051620号

京公网安备 11010502051620号