镀锌是钢铁零件主要的防护性工艺之一,其应用十分广泛。但随着现代工业对钢铁耐蚀性要求的提高,锌的防护能力已显不足,并且镀锌的氢脆高,钝化工序的毒性大,不利于环保[1 ~4] ,因此人们开始寻找性能更好的防护镀层。国内外对 Zn-Fe 合金镀层的研究现状表明:低铁 Zn-Fe 合金镀层(w(Fe)<1 %)耐蚀性较好,但是镀层需要钝化;高铁 Zn-Fe 合金镀层(w(Fe)>1 %)无需钝化,但镀层的耐蚀性还不是很理想[5 ~8] 。

为了开发镀层性能优良、清洁环保的电沉积技术,笔者等人自 2001 年起开始对电沉积 Zn-Fe-SiO2 复合镀层技术的工艺进行研究。结果表明, Zn-Fe-SiO2 复合镀层无需钝化,其耐蚀性优于镀锌和镀锌铁合金,可为钢铁件提供更有效的防护,极大地提高钢铁零件的使用寿命,减少因腐蚀造成的各种经济损失和安全事故,从而提高综合经济效益和社会效益[9 ~11] 。

《1 试验方法及结果》

1 试验方法及结果

电沉积 Zn-Fe-SiO2 复合镀层试验,主要研究了镀层外观的影响因素、镀件不同部位镀层成分、厚度和耐蚀性的均匀性、镀液 pH 值、镀液成分和沉积速率的稳定性等。

试验用的镀件尺寸为 1 000 mm×1 000 mm,日处理量 5 ~10 m2 ;阴极材料为低碳钢板,1 000 mm×1 000 mm;阳极材料为零号锌板, 1 200 mm × 250 mm ×2 mm;化学除油条件为 40 ~60 ℃,20 ~ 30 min,镀前活化时间为 3 ~5 min,单件施镀时间为 60 min,连续运行时间为 30 d。

《1.1 镀层外观》

1.1 镀层外观

Zn-Fe-SiO2 复合镀层的外观主要受以下几个因素影响。

1)电流密度。电流密度在 140 ~180 A /m2 之间能获得外观均匀光亮的镀层,如果电流密度偏小,则镀层发暗;如果电流密度偏大,则镀层出现条纹。

2)极间距。阳极与阴极之间的距离保持在 20 ~30 cm较好,如果极间距过近,则镀层易烧焦;如果极间距过大,则镀层发暗。

3)搅拌方式。搅拌强度应适中,搅拌间歇时间在 20 ~30 min 较好,如果搅拌强度过大,或者搅拌频率过高,则镀层易出现麻点;如果搅拌强度过小,或者搅拌频率过低,则镀层发暗。

4)阳极数量及排布方式。在阴极两侧各挂 3 片阳极为最佳,如果阳极数量过多,则镀层易烧焦,或者出现麻点;如果阳极数量过少,则镀层发暗,或者光泽度不均匀。

5)添加剂。长期连续生产后,镀液中的添加剂会有不同程度的消耗,当添加剂消耗过多时,镀层容易出现光亮程度下降、结晶粗糙等现象,应当定期补充添加剂,补充添加剂时要以勤加少加为原则。

《1.2 镀层的均匀性》

1.2 镀层的均匀性

为了确保镀层的均匀性,阳极的数量及位置均在阴极两侧对称分布,并且由镀槽底部对镀液进行压缩空气搅拌。对镀件两面的不同部位进行取样,并测定样片的 SiO2 含量、厚度和耐蚀性,以考察镀层的均匀性。样片的测试结果如表 1 所示。由表 1 可知,镀件上不同部位的镀层,在成分、厚度和耐蚀性等方面都相差不大,可以避免由于镀层局部腐蚀而导致镀层整体的非正常性过早失效。

《表 1》

表 1 镀件不同部位的 SiO2 含量(质量分数)、厚度和耐蚀性

Table 1 SiO2 content(%), thickness and corrosion resistance of different parts of coating

《1.3 镀液 pH 值的稳定性》

1.3 镀液 pH 值的稳定性

镀液 pH 值对电镀影响较大,本工艺 pH 值在 3.5 ~5.5 之间为佳。如果 pH 值过低,则阴极析氢现象明显,镀层容易出现条纹;如果 pH 值过高,则镀液中 Fe2+ 容易氧化成 Fe3+ ,从而影响镀层成分及质量,因此有必要考察镀液 pH 值的稳定性。为了方便操作,镀液 pH 值采用精密试纸进行测量。镀液 pH 值在中试过程的变化趋势如表 2 所示。由表2 可以看出,镀液 pH 值在中试时比较稳定。

《表 2》

表 2 镀液 pH 值的变化趋势

Table 2 Hanging trend of pH value

《1.4 镀液成分的稳定性》

1.4 镀液成分的稳定性

镀液成分是决定产品质量的关键因素之一,其稳定性包括两个方面:各组分浓度的平衡和离子的变价。在电沉积 Zn-Fe-SiO2 复合镀层工艺中,镀液组分主要包括Zn2+ ,Fe2+ ,K+ ,Cl- ,SO2-4 等,离子的变价仅指 Fe2+氧化成 Fe3+ 的过程。

导电物质 K+ ,Cl- ,SO2-4 的浓度变化仅受镀液蒸发、镀件入槽时水分带入和镀件出槽时镀液带出等因素影响,而且变化规律完全一致,因此只检测 Cl -的浓度变化即可。而 Zn2 +和 Fe2 + 的浓度变化,除了上述因素外,还受阳极溶解、阴极沉积等因素的影响。 Fe2+ 的氧化速度则只受镀液 pH 值的影响。

为了保证镀液成分的稳定,采取如下措施:

1)控制好电流密度,以保证阳极溶解与阴极沉积达到平衡;

2)停镀时将阳极取出,减少阳极的化学溶解;

3)在停镀时将镀槽盖上,尽量避免镀液挥发;

4)镀件入槽和出槽前适当延长控水时间,以减水分的带入量和镀液的带出量;

5)控制好镀液的 pH 值,尽量降低 Fe2+ 的氧化速度。

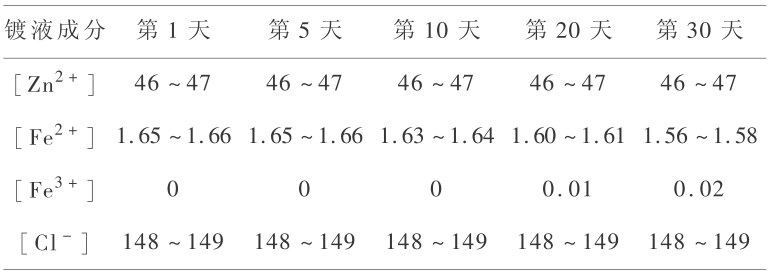

镀液成分在试验过程的变化趋势如表 3 所示。由表 3 可以看出,镀液中的 Zn2+ ,Fe2+ 和 Cl- 浓度十分稳定,Fe3+ 到 20 d 后才出现,并且浓度非常低,没有影响电镀的正常进行,所以镀液成分在试验过程中比较稳定,可保证连续生产。

《表 3》

表 3 镀液成分的变化趋势

Table 3 Changing trend of bath composition

g /L

《1.5 镀层沉积速率的稳定性》

1.5 镀层沉积速率的稳定性

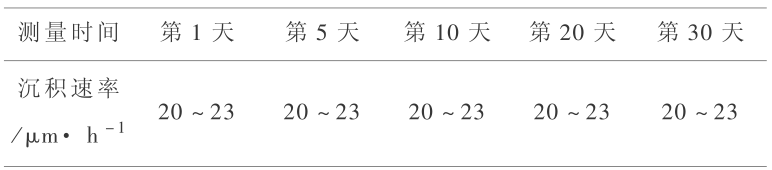

镀层沉积速率是影响生产效率的直接因素,受镀液成分、电流密度、pH 值、搅拌、温度等工艺条件的影响。由于在试验过程中,这些工艺条件都得到了很好的控制,因此镀层沉积速率比较稳定,有利于控制镀层的厚度,提高生产效率。镀层沉积速率在试验过程中的变化趋势如表 4 所示。

《表 4》

表 4 镀层沉积速率的变化趋势

Table 4 Changing trend of deposition rate of coating

《2 技术指标》

2 技术指标

电沉积 Zn-Fe-SiO2 复合镀层试验取得了如表 5 所示的技术指标:

《表 5》

表 5 技术指标

Table 5 Technical targets of the experiment

注 同厚度的镀锌层和 Zn-Fe 合金镀层的盐雾试验耐腐蚀时间分别为 280 h 和 300 h [10]

由表 5 可知, Zn-Fe-SiO2 复合镀层的耐腐蚀性能超过了镀锌层和 Zn-Fe 合金镀层,而且外观光亮,成分和厚度均匀,镀液 pH 值、镀液成分和沉积速率稳定,具备了产业化的技术基础。

《3 环保及安全性分析》

3 环保及安全性分析

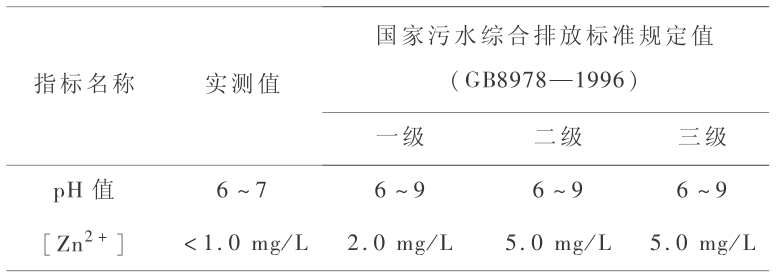

本项技术不必排放 Zn-Fe-SiO2 复合镀层的电镀液,采用定期定量补加的方式即可保证生产的需要,而且工艺流程中设有镀液回收环节,生产时只排放清洗镀件的废水,废渣进行集中综合处理。根据镀液配制时所添加的药品可知,该废水中含有 Zn2+ , Fe2+ ,K+ ,Cl- , SO2-4 等。国家污水综合排放标准(GB8978—1996)对 Fe2+ ,K+ ,Cl- 和 SO2-4 未列出排放控制标准,所以生产时只需将清洗废水的 pH 值和 Zn2+ 控制在排放标准以内即可。

经检测,清洗废水的 pH 值在 6 ~7 之间,Zn2+ 浓度小于 1.0 mg/L,可达到一级排放指标,如表 6 所示。

《表 6》

表 6 Zn-Fe-SiO2 镀层废水的排放指标

Table 6 Discharging targets of Zn-Fe-SiO2 plating sewage

另外,Zn-Fe-SiO2 复合镀层不用钝化,镀液无氰无毒,完全消除了有毒物质的危害,而且整个制备工艺过程无毒、无害、无需加热加压,不会发生中毒、燃烧、爆炸等安全事故,有利于操作工人的身体健康和环境保护。

《4 结语》

4 结语

1)电流密度、极间距、搅拌方式、阳极数量及排布方式、添加剂等对 Zn-Fe-SiO2 复合镀层的外观影响很大;电流密度应控制在 140 ~180 A /m2 之间;极间距应保持在 20 ~30 cm 之间;搅拌强度应适中;搅拌间歇时间为 20 ~30 min 较好;在阴极两侧各挂 3 片阳极为最佳,并且要均匀分布;应当定期补充添加剂,补充添加剂时要以勤加少加为原则;生产时必须规范操作,否则镀层容易出现条纹、发暗、烧焦、麻点等缺陷。

2)电沉积 Zn-Fe-SiO2 复合镀层达到了较好的技术指标,镀层外观光亮,成分和厚度均匀,厚度为 20 ~23 μm,盐雾试验达到了 416 ~448 h,耐腐蚀性能超过了镀锌层和 Zn-Fe 合金镀层,并且镀液 pH 值、镀液成分和沉积速率稳定。

3)在 Zn-Fe-SiO2 复合镀层的连续生产过程中,工艺稳定性好,维护措施简单方便,生产的环保及安全性也非常好,具备了产业化的技术基础和工艺流程。

京公网安备 11010502051620号

京公网安备 11010502051620号