《1 前言》

1 前言

目前,国内外石油供需矛盾日益加剧,我国面临的石油危机也将日趋严重,据统计我国仅占世界平均人均石油资源占有量的 18.3 %,而我国石油的消耗量却占世界的 7 %,仅次于美国位列世界第二。随着我国经济的迅猛发展,对石油的需求量也在迅速增加。据 2006 年上半年统计,我国的原油产量为 9 166 ×104 t,而石油净进口为 8 236 ×104 t,石油对外依存度达 47.3 %,预计到 2015 年我国石油对外依存度将上升到 50 %以上,进口量将超过 3 ×108 t。石油作为战略资源必须大量储存,而国内储备量较少,长输油管储备量仅可以消费 2 ~5 天,铁路储存运输量可用 15 ~25 天,石油系统内部石油储备天数约为 21 天,而且均为生产性周期库存。这些指标大大低于国际能源组织应保有 90 天石油进口量储备的建议。

为加强国内石油安全,应对突发事件。我国于 2003 年正式启动建立石油储备体系。按照国际能源组织的建议计算,到 2015 年我国应保有 0.5 × 108 t以上的石油储备量,至少需建设约0.72 × 108 m3 储备库。石油贮备库的建设势在必行。

《2 地下水封岩洞油库储油是最好形式》

2 地下水封岩洞油库储油是最好形式

《2.1 地下水封岩洞油库》

2.1 地下水封岩洞油库

目前国际上石油储备库划分为地上油库和地下油库两大类。地上油库一般均为钢罐储存,地下油库有多种不同的形式:主要包括人工专制岩盐洞穴、废弃矿井巷道加水幕系统、人工硬岩洞库加水幕系统(简称水封洞库)、地质条件较好的含水层储油、枯竭的油气层储油等 5 种形式。地下水封岩洞油库一般是在稳定的地下水位线以下一定的深度,通过人工在地下岩石中开挖出一定容积的洞室,利用稳定地下水的水封作用储存洞室内的石油。地下水封岩洞油库作为储存原油和成品油的最好形式,在国内外均有很成功的经验。

《2.2 地下水封岩洞油库的密封原理和类型》

2.2 地下水封岩洞油库的密封原理和类型

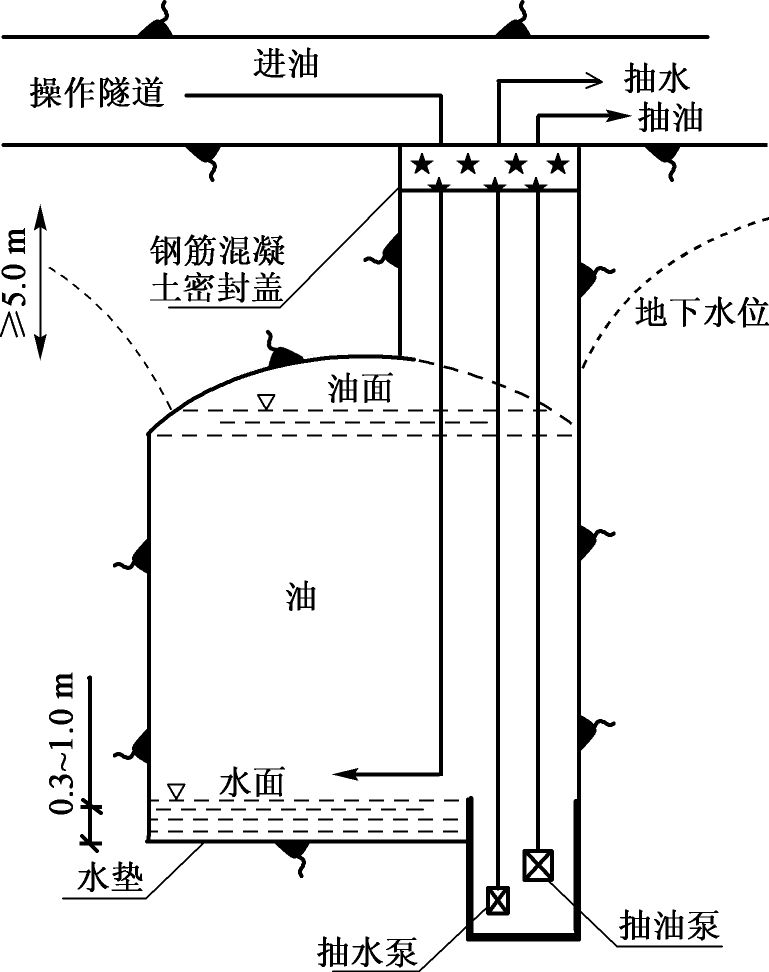

地下水封岩洞油库就是在地下水位以下的人工凿岩洞内,利用“水封”的作用储存油品,由于岩壁中充满地下水的静压力大于储油静压力,油品始终被封存在有岩壁和裂隙水组成的一个封闭的空间里,使油品不会渗漏出去。由于油和水的比重不同油和水不会相混,同时利用水比油重的原理,将油置于水的包围之中,只能水往洞内渗,而油不可能往洞外渗漏,油始终处在水垫之上,从而达到长期储存油品的目的。地下水封岩洞油库密封原理如图 1 所示。

《图 1》

图 1 地下水封岩洞油库的密封原理

Fig.1 Sealing principle of underground water-sealed hydrocarbon storage rock cavern

根据当地地下水位的变化情况,可采用固定水位法和变动水位法两种储油方式,详见图 2 和图 3 所示。

《图 2》

图 2 固定水床水位法

Fig.2 Hydrocarbon storage based on fixed water table

《图 3》

图 3 变动水床水位法

Fig.3 Hydrocarbon storage based on fluctuated water table

《2.3 地下水封岩洞油库是储存油品的最好形式》

2.3 地下水封岩洞油库是储存油品的最好形式

为加强国内石油安全,应对突发事件,建立大型储存量地下水封岩洞油库势在必行。从当今世界油库修建的趋势和技术水平出发,科技界、工程界乃至老百姓都认可修建地下油库,其比地上油库优势更多。现就某一地区地上油库与地下油库主要经济技术指标及运营成本进行比较,详见图 4 和图 5。

《图 4》

图 4 单位运营成本费用对比示意图

Fig.4 Contrast between operation costs of underground hydrocarbon storage caverns and those of ground hydrocarbon storage tanks

《图 5》

图 5 地上水封洞库与地上钢罐库主要技术经济指标比较图

Fig.5 Contrast between major technical and economic indexes of underground hydrocarbon storage caverns and those of ground steel hydrocarbon storage tanks

地下水封岩洞油库有如下十大优点。

1)安全性好。建地下油库可使地震减低 1°左右,因为巷道错综复杂,可减弱震级。此外,地下油库建于地面以下,它与地面的联系是通过操作竖井实现的。操作竖井用盖封闭,正常操作无油气外漏且操作竖井直径仅 6 m,相当于一个 200 m3 的地上油罐,平时无着火可能,一旦着火,也很容易扑救。

2)节省投资。当库容达到一定规模时(一般大于或等于 10 × 104 m3),地下洞库比地上洞库投资节省,黄岛、大连两处各储备 300 × 104 m3 的油库投资比地面油库可分别节省约 4 ~5 亿元人民币。黄岛、大连两处储备库合计可节省人民币 10 亿元以上。

3)适合战备要求。当前,核大国之间的核战争发生可能性很小,但地区间小规模的常规战时有发生,人肉炸弹式的恐怖袭击更为频繁,地下洞库一般都处在地下水位线下 20 ~30 m,一般的枪、炮、炸弹对其不会有破坏,而这恰恰是地上油库的弱点。

4)占地面积少。地下洞库一般建在山体的岩石下面,地面设施很少,以黄岛建 300 × 104 m3 油库为例,地下洞库占地约 3 hm2 ,而地上库占地要 58 hm2 。我国是一个山多、耕地少、绿地少的国家,建设大规模的地上储罐必将占用大量的土地资源。地下洞库的建设可解决这一矛盾。

5)呼吸损耗可回收。地下洞库的大呼吸损耗位置集中,如果周转次数较大时,可以考虑建设回收设施解决大呼吸损耗问题,回收设施投资约需增加 500 万元左右。地面油库耗油量大,呼吸难以回收。

6)节省外汇。地上 10 × 104 m3 钢制油罐大部分钢板需进口,需大量外汇,以建设 300 × 104 m3 储备库为例,每座地下洞库可节约 600 万美元。

7)维修费用低。其维修费用只占相同库容地上库费用的 1 /6,这一项就可每年节约数百万元。

8)对自然景观破坏小,特别是在山区,不需大量地开山。

9)建设工期快,与地面油库施工速度相比具有可比性。现阶段地下工程进度很快,施工中的量测监控反馈技术对快速、优质建成地下油库,具有很大作用。

10)地下油库使用寿命一般在百年以上,而地面油库 25 年就要大修或重建,建修费用昂贵是地面油库的致命弱点。

总之,地下油库的施工质量和速度在技术上都是成熟的,这也是可持续发展的决策和需要。

《2.4 地下水封岩洞油库的发展现状》

2.4 地下水封岩洞油库的发展现状

地下水封岩石油库技术 1938 年始于瑞典,经过近 20 多年的试验、小规模示范,于 20 世纪 60 至 70 年代形成了比较成熟的设计施工技术。目前,国际上主要的 30 多个国家建有地下水封岩洞油库 200 多处。 20 世纪 70 年代,我国先后在浙江象山和山东黄岛自行设计和施工建成 2 个地下油库,容积分别为 3 × 104 m3 和 15 × 104 m3 ,均在花岗岩地层中人工开挖形成,但之后中断了近 30 年,于 2000 年分别在浙江宁波和广东汕头分别建成 2 个液化石油气(liquefied petroleum gas,LPG)水封油库,容积分别为 50 × 104 m3 和 20.6 × 104 m3 。

分析可见,我国已具备大规模地下水封岩洞油库设计、施工的完整技术。开展地下水封岩洞油库的关键设计与施工建设工程具有重大的现实意义,是利国利民、环境保护的重要举措,应尽快实施。

《3 地下水封岩洞油库的库址选择原则》

3 地下水封岩洞油库的库址选择原则

库址在选择时应在符合国家战略石油整体布局要求的基础上,根据所在地的地形、地质、水文、气象、交通、供水、供电、通讯、可用土地和社会依托等条件进行综合的技术经济评价,选择最有利的库址。

《3.1 工程地质条件》

3.1 工程地质条件

工程地质条件要好,岩石整体性好,裂隙少,并具有弱透水性,其中以结晶火成岩为最好,密质的水成岩也可,岩体级别Ⅰ或Ⅱ级。我国沿海一带如大连、黄岛及广东大亚湾等沿海地区有大量的花岗岩、片麻岩、熔结凝灰岩等岩石,都是非常适合修建地下洞库的岩体。此类岩石质硬,稳定,对具有少量裂隙的洞库围岩,只需喷网支护即可,不需要作大面积混凝土衬砌,所以造价便宜。此外,这些地区是地质构造评价多为稳定的区域,抗震性能也强。

《3.2 水文条件》

3.2 水文条件

水文条件方面要有稳定的地下水,地下水位应尽量的变化不大,这样可进行水封油库。一般油库顶面应低于地下水位 20 m 左右为宜,这样水封效果好,水位变化也影响不大。若地下水位变化很大时,在水封设计时应在库顶设置水仓和泵房以保持正常的水封效果。

《3.3 大型油码头》

3.3 大型油码头

地下油库应选在深水油码头,具有输油管的地区和炼油厂的附近。尽量依托现有的海运航道、大型油码头和输油管网。我国是耗油大国,不能无计划的开采国内油资源,应以购买国外油资源为主,所以库址应选在能快速将油轮上原油卸下,快速存入的地区。这些原油可以马上炼油,也可长期储存,沿海地区可做到快卸、快储、快用。

《3.4 环保安全》

3.4 环保安全

库址选择应符合城镇规划、环境保护和防火安全的要求。有可靠的水源、电源条件同时要节约用地。

《4 地下水封岩洞油库设计》

4 地下水封岩洞油库设计

《4.1 库容规模的确定》

4.1 库容规模的确定

一般按拟选库周边炼油企业 90 天加工原油的能力进行核定,同时考虑工程、水文地质所许可的最大建库规模。

《4.2 储油库埋深确定》

4.2 储油库埋深确定

储油库埋深应依据建库地区的工程地质、水文地质条件及稳定的地下水位,并按照储油洞室内最大工作压力取 0.1 MPa 计算确定。

依据上述原则从储油洞室拱顶算起,埋深=稳定的地下水位埋深+开挖引起地下水下降漏斗高度+洞室内最大工作压力折合的水头高度+水封安全高度(取 20 ~25 m)。储油库具体埋深确定图如图 6 所示。

《图 6》

图 6 储油库埋深确定示意图

Fig.6 Determination of depth of underground hydrocarbon storage caverns

《4.3 储油洞室断面形状确定》

4.3 储油洞室断面形状确定

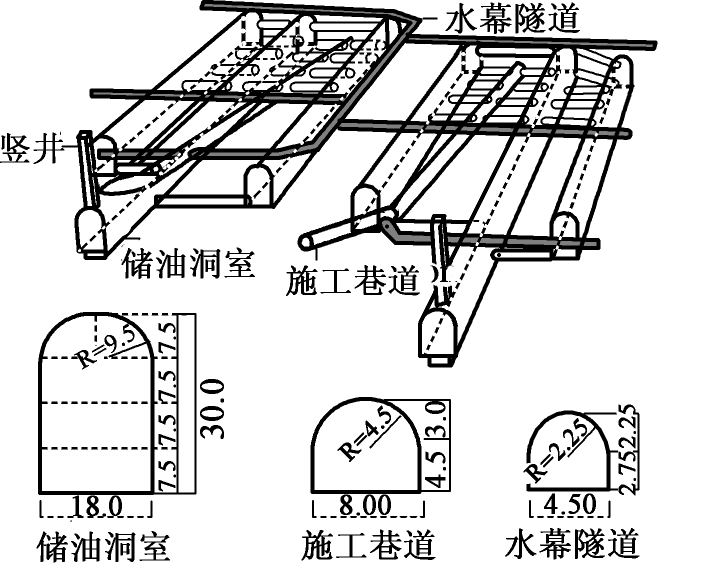

储油洞室的断面形状与大小应根据地质条件及围岩受力状态确定,必须使洞壁处于长期稳定的状态同时应考虑机械的施工能力及合理作业范围,尽可能发挥施工机械的最佳效能。储油洞室宜选择直墙圆拱型断面和马蹄型断面,并具有较大的断面面积,跨度宜在 18 ~22 m 之间,高度宜在 24 ~30 m 之间。如图 7 所示。

《图 7》

图 7 储油洞室断面示意图

Fig.7 Cross-section of underground hydrocarbon storage caverns

《4.4 储油洞室长度及走向》

4.4 储油洞室长度及走向

储油洞室长度一般根据可用岩体范围,储油库规模,储油洞室的组数等来确定,一般情况为 500 ~ 1 000 m。

储油洞室的走向一般与最大水平地应力平行,或交角尽量小。

《4.5 储油洞室净间距》

4.5 储油洞室净间距

综合考虑埋深、地应力大小、围岩条件、断面形状等因素,确保洞室之间岩体有足够宽度的非破坏区,并不宜小于洞室跨度的 2.0 倍。岩体较好时,经可靠分析可适当减小,但不应小于 1.5 倍的洞室跨度。一般取洞室跨度的 1.5 ~2.0 倍。

《4.6 水幕系统》

4.6 水幕系统

水幕系统由注水巷道和注水孔构成,注水巷道距离储油洞室高度一般取 30 m,断面可采用 4 m ×4 m 矩形带圆角,或 4.5 m ×5.0 m 直墙圆拱;注水孔直径 80 ~100 mm,孔间距 10 ~20 m 之间,孔长度以能包络储油洞室为目的确定,可以几十米至上百米。

根据注水孔排列方向不同,可分为水平水幕和垂直水幕两种。

《4.7 施工巷道》

4.7 施工巷道

施工巷道包括斜坡道和联络道,斜坡道主要是满足掘进过程中石渣外运、通风、施工用水及照明动力电线的铺设、排水及施工人员通行、地下混凝土工程及设备安装工程施工的需要;根据施工机车外形,爬坡能力并结合洞库埋深地质情况,综合考虑后确定,一般情况横截面宽 8.0 m,高 7.5 m,直墙拱形断面,坡度为 13.3 % 。

联络道在施工期间,主要用于不同储油洞室施工时的联络,以便共用斜坡道;建成投入使用后为储油洞室的一部分。

《4.8 竖井》

4.8 竖井

用于原油进、出库作业。进出库的所有管道均通过操作竖井与地面相连,竖井用上下两层盖板封闭,下盖板为钢筋混凝土结构具有一定的抗爆能力。

每座洞罐竖井布置方案有两种:1)每座洞罐设一个竖井;2)每个洞罐的不同洞室上各设一个竖井。

方案一:由地下洞室至地面的工艺管道及其套管仪表和电缆及套管等均布置在竖井中。竖井直径为 7 m 。

方案二:其中一个竖井中布置进油管道及其套管,直径为 4 m,洞罐进油时不搅动水垫层,有利于油水分离;另一个竖井中布置由地下洞室至地面的其他工艺管道及其套管,仪表和电缆及其套管等,直径为 6 m 。

《4.9 总体布局》

4.9 总体布局

总体布局应综合考虑地形、地质、水文、施工、运行、附近建构筑物、储油洞室对周围的影响等因素比较确定。在满足洞室储存原油要求的条件下,地下储油库应选在沿线地址构造简单、岩体完整稳定、上覆岩层厚度适中、水文条件满足水封条件以及施工方便的地区。图 8 为某地下储油库总体布置图。

《图 8》

图 8 某地下储油库总体布置图

Fig.8 Layout and cross-section of an underground hydrocarbon storage plant

《4.10 洞室支护与涌水处理》

4.10 洞室支护与涌水处理

洞室围岩一般地段采用砂浆锚杆和喷射混凝土方式进行支护;破碎带采用砂浆锚杆、钢筋网、喷射混凝土支护;范围较大的断层破碎带除上述支护外,局部二衬支护(选址时尽量避开断层)。

对于支护表面潮湿的情况不处理,对于明显滴水、流水,甚至涌水的裂隙部位,要进行注浆封堵。

《5 地下水封岩洞油库施工基本原则》

5 地下水封岩洞油库施工基本原则

地下水封岩洞油库的施工除了常用的洞室开挖支护技术外,还应包括水幕系统施工(水幕巷道和渗水孔施工)、水位监测孔施工、混凝土封塞、仪器安装等。洞室施工基本原则为:

1)斜坡道、竖井同时进行掘进;

2)斜坡道到达水幕巷道标高,拓展开来,进行水幕巷道掘进,同时继续延伸斜坡道;

3)斜坡道到达储油洞室第一层标高,向两侧储油洞室掘进联络道,到达储油洞室第一层掘进第一层,同时继续延伸斜坡道,到达第二层标高,同上述第一层相同程序,以此类推。图 9 为某地下储油库开挖示意图,图 10 为某地下储油库开挖及水幕系统示意图。

《图 9》

图 9 某地下储油库开挖示意图

Fig.9 Excavation of an underground hydrocarbon storage cavern

《图 10》

图 10 某地下储油库开挖及水幕系统示意图

Fig.10 Principle of rock excavation and water curtain system

《6 结语》

6 结语

我国对大量石油储存的需求使石油贮备库的建设势在必行,文章通过对地下水封岩洞油库的密封原理、类型的介绍,提出了地下水封岩洞油库是储存油品的最好形式。同时对选址、设计、施工基本原则进行系统介绍。

1)我国在大部分已建的大型原油码头和石化企业附近,可以很容易找到适合建设地下水封岩洞油库的工程地质水文构造,为将来的建设和运营管理节省大量的投资和运营费用;

2)通过初步的技术经济对比和分析,作为大型的油品储备库,地下水封岩洞油库具有安全性高、环保好、节省占地(特别是不占耕地),投资省,维修简单,使用寿命长,不破坏自然景观,不给周围居民恐惧感等优点,是地面钢罐油库无法相比拟的优点,是储存油品的最好形式,是国家油品战略库应选的方案;

3)提出库址选择的原则,指出库址应重点考虑工程地质、水文地质条件及大型原油码头,并进行综合的技术经济评价;

4)地下水封油库的设计应考虑 10 个方面的内容,包括库容规模、埋深、断面形状及大小、长度及走向、洞库间距、水幕系统、施工巷道、竖井、支护及涌水处理、总体布局等;

5)地下水封油库的施工除了常用的洞室开挖支护技术外,还应包括水幕系统施工(水幕巷道和渗水孔施工)、水位监测孔施工、混凝土封塞、仪器安装等。

京公网安备 11010502051620号

京公网安备 11010502051620号