《1 前言》

1 前言

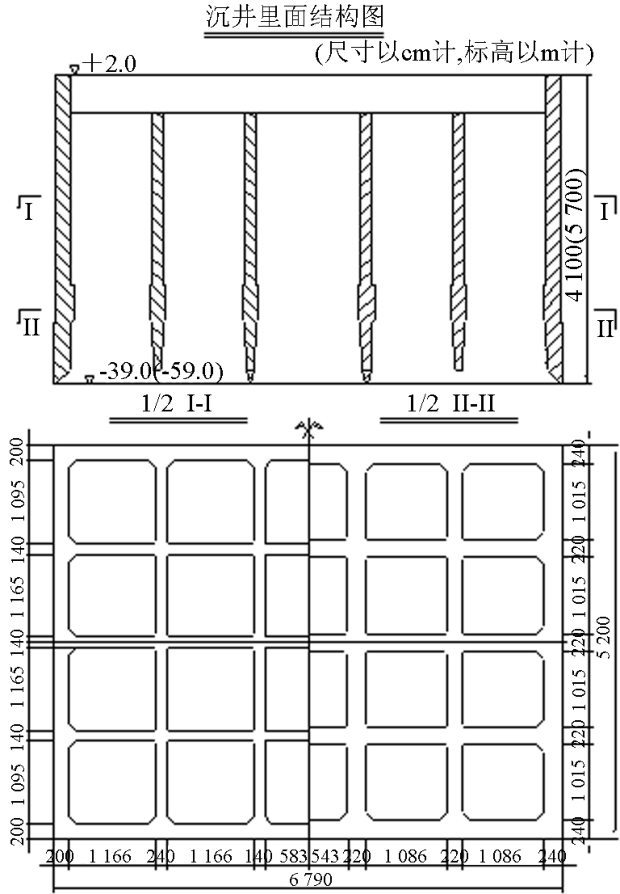

泰州大桥主桥采用主跨 2 ×1 080 m 三塔两跨两锚碇悬索桥,为世界首创,其南、北锚碇基础为特大型重力式沉井,平面为矩形,长 67.9 m,宽 52.0 m(第一节沉井长和宽分别为 68.3 m 和 52.4 m)。 沉井内分 20 个井孔,井壁厚2.4 m,隔舱壁厚1.4 ~2.2 m,沉井高度分别为 41 m,57 m,见图1。 其南、北锚碇是大桥的关键结构之一,无论从尺寸方面还是重量方面都属于国内外罕见的特大型钢筋混凝土结构。

《图1》

图 1 南 (北) 锚沉井结构图

Fig. 1 South (North) caisson structure

南锚沉井下沉穿越土层为淤泥质亚黏土、亚砂土、粉砂、粉细砂;北锚沉井下沉穿越土层为:淤泥质亚黏土、粉砂、细砂、亚黏土、亚砂土。

《2 工程特点》

2 工程特点

1)锚碇沉井基础、锚体结构尺寸巨大,沉井下沉深度深,钢筋混凝土井壁接高、下沉、封底、井孔填充、锚体大体积混凝土施工等各工序均有较大的施工难度,必须认真研究,许多关键工序需作为科研课题攻关。

2)沉井混凝土量大、浇筑时间集中,要求混凝土工厂有较大的生产和输送能力,现场浇筑设备组织、协调力度大。

3)沉井下沉过程中尽量减少地基沉降和翻砂对周边民用建筑物和长江大堤安全的影响。

《3 沉井施工技术》

3 沉井施工技术

《3.1 砂桩复合地基处理》

3.1 砂桩复合地基处理

沉井施工处地表土层主要为淤泥质亚黏土,其下为粉砂层,为保证沉井在拼装及开始下沉前地基承载力,沉井施工范围采用砂桩复合地基加固法,先用砂桩加固地表 2 m 以下 15 m 深范围内的软土,将地表 3 m 厚的软土挖除,再用中粗砂分层填实至原地表标高。

《3.2 底节钢沉井制作和拼装》

3.2 底节钢沉井制作和拼装

钢沉井的片单元件制作在工厂进行,运输到设在现场的钢结构加工车间组装成块单元,履带吊吊运至拼装场地进行组拼。

钢沉井刃脚、隔墙踏面拼装位置设短枕、砂袋支垫。钢沉井块段组拼原则为按先中间后四周,先隔墙块段后井壁块段的方式进行。 拼装首先安装定位支架,然后吊装钢沉井中心节段,进行纵横向及高度方向定位调整,以后以此节段作为定位基准段,再向四周吊装其他节段,直至合龙。

《3.3 钢壳沉井混凝土填充》

3.3 钢壳沉井混凝土填充

钢壳拼装完成后进行混凝土填充作业,一次性分层填充,上部预留 0.7 m 与第二节一起浇筑,使一、二节混凝土干接缝在钢壳内。 混凝土布料采用 4 台汽车泵对称进行,由中间向四周,分隔舱、分次对称均匀灌注混凝土,确保对沉井均衡加载,避免对钢沉井结构产生不利影响,确保结构平稳、安全。

《3.4 混凝土沉井接高施工》

3.4 混凝土沉井接高施工

钢沉井以上为钢筋混凝土井壁部分,需分节逐节接高下沉。

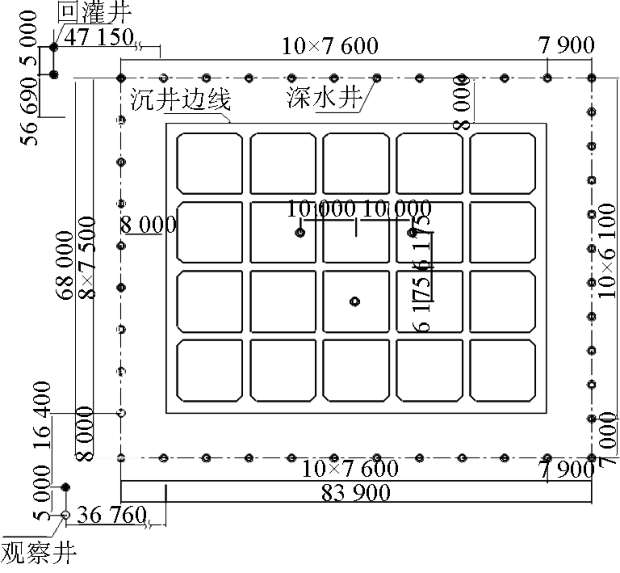

钢筋由车间成型,现场绑扎;接高采用翻模施工。 混凝土采用 4 台汽车泵布料,由中间向四周,先隔墙后井壁,对称浇注。 为配合井壁接高、下沉作业,沉井外侧设置两台移动式 ST60/23 塔吊,负责施工中的装卸及钢筋、模板及混凝土灌注等吊装作业。沉井接高时,塔吊前移至沉井边缘 10 m 位置进行吊装作业,沉井下沉时,塔吊后撤远离沉井边缘 40 m 位置,以防沉井边缘土体突然塌陷危及塔吊安全。塔吊平面布置见图 2。

《图2》

图 2 塔吊平面布置图

Fig. 2 Layout of tower crane plane

《3.5 沉井下沉施工》

3.5 沉井下沉施工

3.5.1 枕木抽换

沉井下沉前必须全部对抄垫的枕木进行抽换,一根不留。 抽换是沉井施工中的重要工序之一,抽换应分区、依次、对称、同步地进行,尽可能少地扰动原地基换填土。

3.5.2 沉井下沉方案

南锚碇沉井分三阶段制作,3 次下沉,其中前两次采用水力机械冲吸式排水下沉,最后一次采用空气吸泥不排水下沉。 沉井下沉具体实施情况是:第一阶段制作至 18 m,水力机械冲吸式排水下沉至-13.0 m;第二阶段接高 10 m,制作至 28 m,水力机械冲吸式排水下沉至-23.0 m;第三阶段沉井接高 13 m,制作至 41 m,空气吸泥不排水下沉至设计标高-39.0 m。

北锚碇沉井分四阶段制作,4 次下沉,其中前两次采用水力机械冲吸式排水下沉,后两次采用空气吸泥不排水下沉。 沉井下沉具体实施情况是:第一阶段沉井制作至 18 m,水力机械冲吸式排水下沉至 -13.0 m;第二阶段沉井接高 10 m,制作至 28 m,水力机械冲吸式排水下沉至 -23.0m;第三阶段沉井接高 15 m,制作至 43 m,空气吸泥不排水下沉至标高 -39.0 m;第四阶段沉井接高 14 m,制作至 57 m,空气吸泥不排水下沉至设计标高 -55.0 m。

3.5.3 深井降水、水力机械冲吸式排水下沉

3.5.3.1 深井降水系统设置

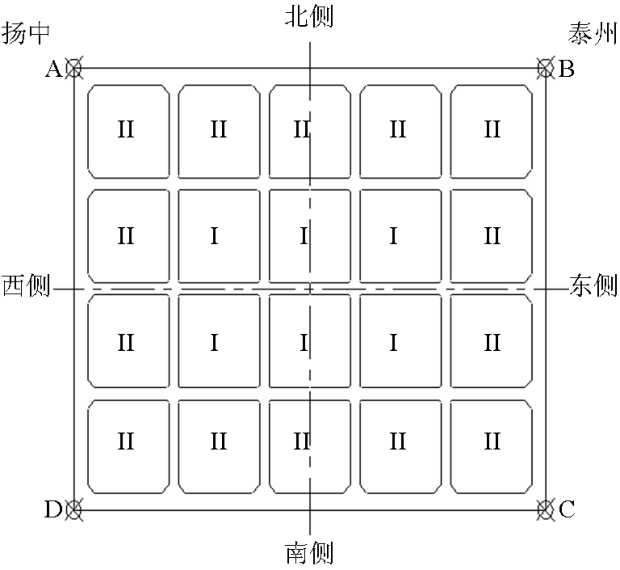

深井降水系统设置的是否合理决定着沉井排水下沉的成败。 深井降水系统设置分四步来进行,第一步将基坑进行等效化为一口大井确定等效半径,第二步确定基坑总的涌水量,第三步根据单井出水能力和工作泵的效率确定井的数量,第四步工作井布局[1]。 考虑沉井下沉可能产生的塌方、土体位移等现象,降水井与沉井外井壁必须留有一定的安全距离,以保证降水井在沉井下沉过程中的正常使用,选定安全距离为 8 m。 根据计算,沉井外周共布置深水井 42 口,并在沉井中间布置 3 口备用井,共设有 45 口深井,井深 35 m, 井 径  600 mm, 采 用

600 mm, 采 用 外 360 mm,

外 360 mm, 内 300 mm 混凝土管。 另在沉井的轴线上布置两个观测井,用于监测降水情况。 为减少周边环境沉降,在东侧靠近长江大堤边上和西侧民房边上各增设一条碎石桩井回灌带。 深井抽水采用 63 m3/h 高扬程深井泵。 深井平面布置见图 3。

内 300 mm 混凝土管。 另在沉井的轴线上布置两个观测井,用于监测降水情况。 为减少周边环境沉降,在东侧靠近长江大堤边上和西侧民房边上各增设一条碎石桩井回灌带。 深井抽水采用 63 m3/h 高扬程深井泵。 深井平面布置见图 3。

《图3》

图 3 深井平面布置图(单位: mm)

Fig. 3 Layout of deep well plane (unit: mm)

3.5.3.2 沉井水力机械冲吸式排水下沉

1) 水力机械冲吸泥下沉工作原理。 沉井接高达到 18 m 后,在沉井周围采取深井点降水,沉井开始第一次排水下沉,水力冲吸泥下至-13.0 m。 第一次下沉选择沉井周边深井排水、沉井内水力机械冲吸泥下沉工艺,该方法有效率高、成本低、速度快、施工灵便等优点,其工作原理:用高压射水(0.6 MPa)对沉井内土体进行切割、冲刷、搅动使土形成泥浆,同时由吸泥泵将泥浆吸排至井外泥浆沉淀池,循环作业。 沉井接完第三节后,其高度已超出泥浆泵扬程,沉井内设泥浆接力泵 5 套。 吸出的泥土再通过一次泥浆接力泵直接输送至弃土场。

2) 泥浆泵布置。 排水下沉吸泥由中心向四周扩散,为便于控制,将沉井 20 个井孔分别编号,内圈 6 个井孔 7,8,9,12,13,14 各设一台 NL15 -150 型泥浆泵,外圈 14 个井孔中 2,4,6,10,11,15,17,19等 8 个各设一台 NL16 -100 型泥浆泵,剩下 6 个井孔不设泥浆泵。 泥浆泵平面布置见图 4。

《图4》

图 4 泥浆泵平面布置图

Fig. 4 Layout of mud plane

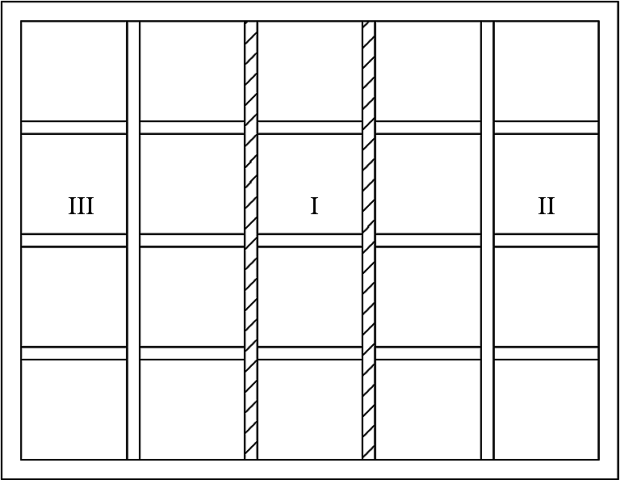

3) 吸泥顺序。 吸泥顺序由沉井中心向外周分层、均匀对称吸泥,吸泥分层厚度为 0.5 m,使基底形成全刃脚支撑的锅底状,刃脚处吸泥均匀对称,循序渐进,使沉井平稳下沉。 为便于施工管理,将沉井由内对外分为 I,II,III 三个区,吸泥先内圈 I 区,再中圈 II 区,后外圈 III 区。 I 区为下沉施工中心区,开挖深度 2.0 ~2.5 m,在整个下沉过程中,隔墙始终处于悬空状态,但单个井孔锅底不宜太深,仅保持在 1 m 左右,II 区中隔墙悬空高度控制在 1.5 m 左右, III 区中隔墙悬空高度控制在 1.0 m 左右。 II 区、III 区需对称吸泥,锅底深度及隔墙悬空的范围需严格控制。 刃脚内侧保持约 2.0 m 宽的土体暂不开挖,使刃脚埋入土中,当必须冲吸刃脚附近的土体时,要对称、均匀且冲吸深度不宜过大,这样才能使沉井不致于产生过大倾斜。 沉井水力吸泥分区见图 5。

《图5》

图 5 沉井水力吸泥分区布置图(单位:cm)

Fig. 5 Layout of caisson hydraulic suction zone (unit: cm)

4) 沉井排水下沉阶段终沉吸泥控制。 每次下沉深度离终沉标高还有 1 m 左右时,I 区隔墙悬空应减少,宜控制在 0.5 m,II 区、III 区控制在 0.2 m 以内,且锅底深度也要逐渐减少,以能顺利保持下沉及出土为度,并放慢下沉速度。 随着沉井的不断下沉,对 II 区、III 区宜维持其中隔墙不悬空,形成挤土下沉状态。 如此时沉井不下沉,可平扫 I 区隔墙底,使其悬空,如仍无效果,则可用水枪平扫 II 区、III 区中隔墙底部。 这样做的目的是保持沉井的内隔墙能有较多的面积与土接触,以便在下一节混凝土接高时,基底有足够的承载面积,不致于造成在接高过程中沉井下沉过多。

5) 排水下沉纠偏控制。 在下沉过程中必须做到“勤测勤纠,随偏随纠”。 沉井的偏差通过自动测斜仪及光学仪器两种手段,随时收集并分析。 一旦发生偏斜,立即采取措施纠偏,控制最大高差在 30 cm 以内。 一般是沉井哪处高,就多冲吸该处的土体,稍有好转即均匀冲吸。 为保持沉井有一个平直的下沉轨道,最初阶段至关重要的是均匀下沉。

6) 水力吸泥下沉要点。 a. 沉井初期下沉很重要,以慢、稳为原则,确保下沉进入正常轨迹;b. 冲土高压水枪切削勿冲至刃脚外,以防塌方;c. 底节钢壳往上平面缩小 20 cm,必须及时回填,防止地面塌陷,以免影响周边环境;d. 取土过程中应加强测量和利用测量数据来指导取土下沉施工,严格控制高差; e. 施工过程中应及时做好各项施工监控工作,特别要注意在沉井下沉影响范围内的长江大堤和地面构筑物的沉降观测和现场监护工作。

3.5.3.3 沉井水力吸泥下沉实施情况

南锚:

1)2008 年 5 月 25 日至 2008 年 6 月 16 日进行第一次深井降水,历时 23 天,沉井平均单日下沉速度为 0.597 m/d,最大单日下沉速度为 1.809 m/d,沉井排水下沉至 -13.071 m。

2) 2008 年 7 月 24 日至 2008 年 8 月 3 日进行第二次深井降水,历时 11 天,沉井平均单日下沉速度为 0.88 m/d,最大单日下沉速度为 2.688 m/d,沉井排水下沉至 -23.588 m。

北锚:

1)2008 年 6 月 11 日至 2008 年 6 月 28 日进行第一次深井降水,历时 18 天,沉井平均单日下沉速度为 1.05 m/d,最大单日下沉速度为 2.338 m/d,沉井排水下沉至 -16.910 m。

2) 2008 年 7 月 25 日至 2008 年 7 月 31 日进行第二次深井降水,历时 6 天,沉井平均单日下沉速度为 1.04 m/d,最大单日下沉速度为 1.876 m/d,沉井排水下沉至 -23.159 m。

3.5.4 空气吸泥不排水下沉

3.5.4.1 沉井空气吸泥下沉方案

沉井分阶段接高完成后,布置泥浆池、沉淀池、弃土场,布置补水系统,安装施工平台、走道及龙门吊机、吸泥机,铺设吸泥管道,进行空气吸泥下沉。

3.5.4.2 空气吸泥的原理

空气吸泥机主要设备包括空气吸泥器、吸泥管、排泥管、风管及其他配件。 当空气吸泥机工作的时候,压缩空气沿进气管路进入空气吸泥器的空气箱后,通过内管壁上的小孔眼进入混合管,与管内泥水混合,形成比重小于 1 的气水混合物。 当送入的压缩空气充足,空气吸泥器在水面下又有相当深度时,混合管中的气水混合物在管外水头压力的作用下,顺着排泥管上升而排出井外。 与此同时,吸泥管管口处泥面被冲散形成泥浆,随气水混合物向上流动而被吸入管内,在混合管内与压缩空气混合后排到井外,完成空气吸泥工作。 在空气源源不断供应的条件下,不断地吸出井内泥水混合物,沉井便慢慢切土下沉。

3.5.4.3 泥浆池、沉淀池、弃土场布置

泥浆池及沉淀池布置于沉井北侧,其中泥浆池面积约 14.6 亩( 1 亩 =0.0667 公顷),4 个沉淀池总面积约 18 亩,深度均为 1.5 m,总容量为 32 550 m3。在泥浆池的北侧布置有弃土场,总面积约 70 000 m2。 依据施工计划,沉井最大一次下沉深度为 16 m,出土量为 57 280 m3,在泥浆池及沉淀池中的渣土快储满时,可通过泥浆泵及挖机等直接排放至弃土场中堆放。

3.5.4.4 蓄水池及补水布置

蓄水池主要用于沉井吸泥下沉中的补水供给,沿桥轴线布置于沉井近大堤侧,面积约 2 000 m2 ,深约 1.5 m,可蓄水 3 000 多 m3,吸泥机的出渣由沉淀池沉淀后,水回流到蓄水池,再由水泵抽回沉井内。

3.5.4.5 龙门吊机布置

沉井吸泥下沉过程中的起重设备为 6 台布置于沉井壁的龙门吊,横桥向中间一排井孔布置两台,其他四排每排布置 1 台门吊。 轨道沿沉井短边方向布置,内隔墙上设双轨,其间留有间隙,以保证相邻门吊工作运行时互不干扰。

3.5.4.6 吸泥机及管路布置

空气吸泥机的主要设备包括:空气吸泥器、吸泥管、排泥管、风管及其配件等。

结合沉井穿越的地质层,空气吸泥机采用型号为  273 mm 的吸泥机,风包采用锥形风口。 吸泥机共配备 20 台,每个井孔各布置一台吸泥机。供风设备采用 6 ~15 台 23 m3/min 的空气压缩机,每两台配备一只风包。 吸泥时,每只风包最多带动两台吸泥机进行吸泥。

273 mm 的吸泥机,风包采用锥形风口。 吸泥机共配备 20 台,每个井孔各布置一台吸泥机。供风设备采用 6 ~15 台 23 m3/min 的空气压缩机,每两台配备一只风包。 吸泥时,每只风包最多带动两台吸泥机进行吸泥。

吸泥时为能将吸泥管口处的土层冲刷液化成泥浆,射水管需提供高压射水,整个沉井共配置若干台高压水泵,为防止因吸泥下沉往外排渣造成的沉井内水头低于地下水而引起沉井翻砂,在吸泥下沉的过程中,需不断的往沉井内补水,保持沉井内水头高于地下水位 1~2 m。 补水分两部分:

1)吸泥机的出渣由沉淀池沉淀后,水回流到蓄水池,再由水泵抽回沉井内。

2)在江边布设 8 台 150 m3/h 的水泵从长江内直接向沉井内补水 1 200 m3/h,补水管采用 8 根 150 mm 的软管。高压供气管路、高压供水管路与排泥管路均布置在沉井隔墙上,然后通过胶管与吸泥机上各管道连接。

150 mm 的软管。高压供气管路、高压供水管路与排泥管路均布置在沉井隔墙上,然后通过胶管与吸泥机上各管道连接。

3.5.4.7 空气吸泥机吸泥下沉

在吸泥机及管路安装布置完毕且各机械设备调试正常后,开始由水泵从蓄水池取水向沉井内补水,以保持沉井内的水头压力,然后由高压水泵从储水池送水至沉井上的空气吸泥机的高压射水管内冲泥,启动空气吸泥机将泥浆吸出后排入泥浆池,经泥浆池及沉淀池分离沉淀后,池中渣土运至弃土场堆放,而分离后的泥水进入蓄水池泵送回沉井进入循环。 空气吸泥机一旦启动后,必须同时启动蓄水池中低压水泵往沉井内连续不断的补水,保持沉井内的水头高度。

整个沉井共布置 20 套吸泥机,每个隔仓布置一台,将沉井大体分成 I、II 两大区域,吸泥时从 I 区开始,向两侧对称扩撒。 为了达到下沉进度 0.4 m/d 的要求,每天出土量不少于 1 400 m3 ,吸泥机开机一般控制在 4 ~6 台。 沉井吸泥分区如图 6 所示。

《图6》

图 6 沉井空气吸泥分区布置图

Fig. 6 Layout of caisson air suction zone

空气吸泥下沉要点:

1)沉井下沉施工应按“先中后边、分层对称破土、先高后低、及时纠偏”的原则进行操作。

2)高压射水管与空气吸泥器固定在一起,同时进行水下吸泥作业,边冲边吸,射水压力控制在 1.0~2.5 MPa。[2]

3)到达设计高程前应控制吸泥机头,宜平吸平扫,防止吸成孔洞而超深,造成地基基地松动。

4)当沉井倾斜很小时,各井格内土面高差应控制在 1 m 以内为宜,使沉井保持均匀垂直下沉。

5)沉井井格中部锅底深度,一般应控制在 1~2 m 以内为宜。 锅底过深则易产生突沉,使沉井下沉量和倾斜度无法控制,同时井外土体也易塑流入井,引起井周地面过多沉降。

6)吸泥机吸水头应勤运动,平扫井底,保持出泥率,防止吸清水,泥机的吸水头应用龙门吊吊住。

3.5.4.8 避免出现翻砂现象的措施

1)吸泥下沉工艺适当,下沉过程中,随时保证井孔内水头高于地下水位 2 m 以上。

2)避免吸泥下沉过程中形成刃脚下翻砂通道,一般吸泥时保证井内地面低于刃脚不超过 2 m,禁止在井壁刃脚底直接吸泥。

3.5.4.9 出现翻砂后的应对措施

1)首先停止吸泥下沉施工,注意翻砂区域的施工安全,稳定后方可进行下一步施工。

2)及时组织相关人员对本次翻砂影响的范围及程度进行了解。

3)对沉井外侧翻砂区域进行回填。

4)然后根据翻砂情况制定下一步吸泥的区域及顺序,翻砂处需等一到两天稳定后方可进行下一次的吸泥施工。

3.5.4.10 助沉措施

沉井侧壁摩阻力随下沉深度的增加呈平方增加,当沉井深度较大时,摩阻力可能与沉井重量接近,导致沉井下沉困难,可以采用以下几种方法加快沉井的下沉速度:

1)井内外降水法:采取在沉井内外同时降水,减小沉井浮力,增大自重加大下沉系数[3]。

2)钻孔法:在沉井周边钻密集小孔,钻孔方法的功能体现在两个方面:a. 释放土体内的水平应力,达到减小下沉阻力的目的;b. 孔内射水吸泥后引起井周土体塌陷,井壁摩阻力减小,甚至可起到塌陷土体带动沉井下沉的作用[4]。

3)挖土法:通过挖除井周覆土来降低侧摩阻力,使沉井下沉[4]。

4)深吸法:通过进一步降低井内泥面高程,如局部深吸 2 m 左右,破坏现有刃脚外围压力拱并使其上移,从而可减小侧壁土压力,使沉井下沉[4]。

3.5.4.11 沉井空气吸泥下沉实施情况

南锚沉井空气吸泥下沉从 2008 年 10 月 17 日至 12 月 5 日,历时 50 天,沉井下沉至设计标高,日均下沉速度为 0.31 m/d,沉井标高从 -23.558 m 下沉到 -39.058 m,下沉深度 15.5 m。 实测沉井顶面中心最大偏差 19 mm,平面扭角最大为 0.09°,倾斜度最大为 1/2 000。

北锚沉井第一次空气吸泥下沉从 2008 年 9 月 26 日 至 10 月 29 日, 历 时 33 天, 沉井下沉至-37.508 m,日均下沉速度为 0.415 m/d;第二次不排水下沉沉井标高从 2008 年 12 月 26 日至 2009 年 4 月 8 日, 下沉到设计深度, 日均下沉速度为 0.115 m/d。 实测沉井顶面中心最大偏差 75 mm,平面扭角最大为 0.18°,倾斜度最大为 1/2 058。

南、北锚沉井下沉整个几何姿态控制良好,完全满足设计及规范的相关要求。

3.5.5 沉井封底

沉井终沉阶段取土吸泥施工与沉井清基同步进行,在沉井刃脚到达终沉标高时,核心区也完成清基作业。

沉井 20 个井孔通过两道沉井隔仓板共分 3 大区域,封底混凝土总量约 30 000 m3。 其中 I 区封底混凝土数量约为 6 000 m3,II 区、III 区封底混凝土数量约为 12 000 m3。 封底时组织多座拌合站集中供料,理论产量达500 m3/h,实际产量约 240 m3/h ,16辆混凝土运输车运料,4 台泵车布料,泵送至井顶混凝土中心集料斗供料,经过分料槽流入导管,逐管拔球封口。 封底时按先 I 区,然后 II 区最后 III 区的顺序进行。 沉井封底分区如图 7 所示。

《图7》

图 7 沉井封底分区布置图

Fig. 7 Layout of caisson cover

3.5.6 沉井填芯

在沉井封底施工结束后,采用水下 C20 混凝土水中浇筑,沉井填芯标高至 -6.0 m,然后用 C20 混凝土浇筑,沉井填芯标高至-3.0 m。 设计沉井填芯水下 C20 混凝土 56 240 m3,C20 混凝土 6 907 m3,总量 63 147 m3。 在填芯过程中对沉井姿态进行监测,并根据监测结果调整浇筑顺序。

3.5.7 沉井顶盖板施工

沉井顶盖板长 50.536 m,宽 49 m,高 5 m,混凝土设计总方量 12 381.3 m3,沉井顶盖板共分两层进行,每层高 2.5 m,混凝土标号 C30。 浇筑过程中对混凝土温度进行监控,根据监测温度对混凝土保温、养护措施进行调整。

《4 陆上特大型沉井施工的重点》

4 陆上特大型沉井施工的重点

1) 特大型沉井工程量大,施工组织力度大,宜科学合理安排,保证工程有序进行。

2) 特大型沉井结构庞大,下沉前枕木抽换阶段,应精心组织,严密监测结构的内力变化,确保沉井自身结构的安全。

3) 沉井排水下沉阶段,通过计算、分析布置深降水井,确定沉井最大下沉目标值,采取有效地回灌措施,减少地基沉降对沉井周边民用建筑和长江大堤的影响。

4)沉井空气吸泥时应对称、均匀取土,严格控制刃脚位置超吸深度,避免或尽量减少出现大范围翻砂的现象,提高出土的效率。

5) 沉井空气吸泥终沉阶段下沉系数较小,选择合理的助沉措施,可在保证沉井结构安全的前提下,加速沉井的下沉。

6) 沉井封底合理规划分仓浇灌区域,科学组织混凝土生产、运输和浇灌,可有效的保障封底混凝土的质量。

《5 结语》

5 结语

泰州大桥陆上特大型沉井施工经过各方的精心准备、科学组织,确保了沉井结构安全和下沉的精度,大大地缩短了施工工期,节省大量的投入,取得了较好的经济、社会效益。 其成功实施的方法在长江中下游及沿海地区相类似的地质条件下值得推广应用。

京公网安备 11010502051620号

京公网安备 11010502051620号