纯碱是一种基本化工原料。中国的纯碱工业走的是自主创业的道路,以侯德榜为首的我国化学工业先驱,经过艰苦卓绝的拼搏,创建了我国纯磁工业。80多年来,几代人继续发扬自立、自强的精神,不断发展我国的纯碱工业。目前我国纯碱产量已既居世界第二位,其中合成碱产量居世界首位,不但满足了国民经济迅速发展的需求,还有相当数量的出口,1999年我国纯碱出口量已达1 Mt。我国还向阿尔巴尼亚、印度尼西亚、巴基斯坦、伊朗等国出口成套纯碱生产技术及设备。

20世纪80年代,合成纯碱工业面临天然碱的严竣站争,国外很多合成纯碱厂纷纷倒闭。美国拥有丰富的天然碱资源,而且品位高,易于开采,具有成本低,质量高的优势,在国际上有很强的竞争力。我国虽然也有天然碱资源,但无论在贮量、质量及开采条件方面都远不如美国,所以我国纯磁生产仍以合成法为主。目前我国纯碱在国际市场上的主要竞争对手是美国天然碱。预计我国加人WTO后,这种竟争还会延伸到国内市场。如何提高我国的竞争力,这是国内纯碱行业十分关注的问题。

世界上合成纯碱生产以索尔维法(Solvay)为主,此法已有一百多年历史,技术成熟,原料遍及世界各地,而且适合大规模生产。然而它也有突出的缺点,即原料利用率何,能耗高,每生产1t纯碱要排出10my废液和几百公斤废渣,对环境造成严重污染。当今各国正在逐步摒弃那种以自然资源高投人,高消耗为主要特征的粗放型经济模式,代之以通过高技术,努力降低资源消耗,保护环境的健康的可持续发展之路。在这种新的发展形势下,索尔维法制碱面临着生存危机!

为了克服索尔维法的缺陷,我国著名化学家依德榜早在20世纪40年代就发明了联合制碱法,联碱法以其高的原料利用率和基本上不排放废液、废渣的突出优点,在中国得到了迅速发展。联碱法的诞生为合成纯碱工业增添了新的生命力。

为了进一步降低联碱法能耗和减少建设费用,中国制碱专家们于20世纪60年代又开发出了变换气制碟新流程,这种流程将合成氮生产中的变换气直接送人联磁碳蜂化塔,在脱除变换气中CO的同时,又生成NaHCO3(NaHCO3煅烧后即得纯碱)。这是我国继侯德榜发明联合制碱法后又一次在世界上首创新的纯碱生产工艺。变换气制碱将纯碱生产与合成氨生产进一步联合起来,纯碱生产的碳酸化工序同时又是合成氮生产的脱碳工序,它省掉了合成生产中的脱CO2,工序、联碱生产的CO2。压缩工序,同时还节省了合成氮脱CO2溶液再生需要消耗的能量,其节能效益和经济效益十分显著。30多年的历程说明变换气制碱工艺是一项有很强竞争力的技术,它的生产成本可以和美国天然碱相抗衡。然而目前国内采用变换气制碱技术的还只有少数几个厂,而且生产规模都比较小。其原因在于目前采用的变换气制碱中碳蜂化塔的结构难于大型化,是制约变换气制磁技术发展的主要因素。

纯碱生产中的主要化学反应在碳酸化塔内进行,因此碳蜂化塔称为制碱心脏设备。在变换气制碱生产中,碳酸化塔既是纯碱生产的关键设备,友是合成氮生产的脱CO设备,它必须同时满足两种工艺生产的要求,即既要得到良好的碳酸氢钠结晶和较高的氯化钠转化率,又要有很高的吸收CO2。效率,使出碳蜂化系统变换气中达到φ(CO2)≤0.2%的要求。现有变换气制碱碳酸化塔基本上沿用纯碱工业中传统的索尔维式碳酸化塔结构。由于变换气制磁对碳酸化搭尾气CO2浓度要求很严,操作压力又较常规碳酸化塔高得多,因此,索尔维式碳酸化塔用于变换气制碱,不是很理想的塔型。变换气制碱碳酸化塔的操作压力一般要求大于1.0 MPa,不能再采用传统的铸铁塔,而需采用碳钢塔内加防腐层。冷却段水箱的大开孔是加压碳酸化塔设计的主要难题,目前采取下部塔体整体加厚来解欧,如直径2.2m的碳酸化塔,下部塔体钢板厚达30mm,水箱花板厚度达60mm。如设计一台日产120 t,直径为3m的碳酸化塔,初步估算下部塔体钢板厚度可能要达45mm,制造时还得进行热处理,这是变换气制碱大型化的主要关卡。古一方面现有变换气制碱碳酸化塔出气中φ(CO2)只能达到2%左右,达不到合成氮生产要求,为此采用制碱塔与清洗塔申联流程,使清洗塔出气中φ(CO2)降到0.5%以下,但变换气经碳酸化塔系统的压降增加到0.45一0.5 MPa,减小了变换气制碱能耗降低的幅度。此外,索尔维式碳酸化塔用于变换气制砧,还存在NaHCO3结晶细,不利于后续的过滤、锻烧等作业。为此提出了开发一种适合变换气制碱特点的新型碳酸化塔的课题。

碳酸化塔内兼有化学反应、传热、传质、结嗡等多种过程,又是具有气、液、固三相的复杂过程。以前碳酸化塔的设计很大程度上依赖于经验,传统的索尔维碳酸化塔已有100多年历史,很少变动,有时稍作改动弄不好就要出问题,因此这种结构被视作经典。开发新型碳酸化塔要满足变换气制碱要求,必须对传统的结构作出重大改变。而要做到这一点,首先应该在理论上进行一些必要的研究。

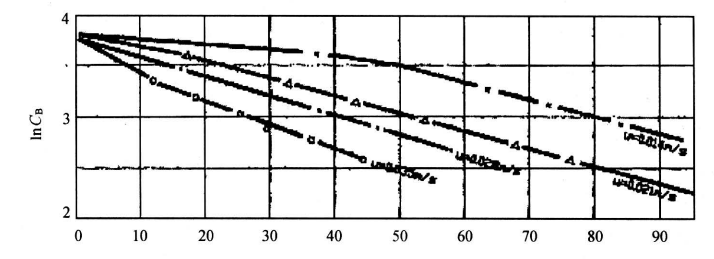

碳酸化塔内首先发生的是伴有化学反应的货收过程,随后又伴随结晶和换热等过程,首先对碳酸化过程的易收动力学进行了研究。化学易收过程的动力学方程式以往文献都有报导气,但由于在通常条件下对如气、波膜有效厚度,比相介面等数据无法测定,因此不能在实际中应用。作者采用模披试验的方法测定碳酸化过程CO2的吸收速度。通过试验观察发现,在一定的塔板结构型式下,当空塔气速提高时,塔内持气率、气液相湖动程度、比相介面都随之增加。因此在试验中固定塔板结构的条件下,可以用空塔气速总括比相介面、气液膜厚度诸影响因素。这样就简化了方程式,且可通过一般的流量计及化学分析获得所需数据。试验表明溶剂中“自由氮“的浓度对CO2吸收速度有很大影响,碳酸化塔内溶液中的氮一丁吸收CO2后,被碳酸化的这一部分氨则成为(NH4)2CO3、NH4COONH2、NH4HCO3等形式的碳酸盐,能与CO2起反应的则是剩下的未被碳酸化部分氮,因正称这部份氮为“自由氨“(NH3)自由。工业生产分析中的“游离氮“(NH3)游离,实际上是直接滴定的总碱度,它包括不同形式的碳酸盐和末反应的氮,因此它和“自由氮“是不同的。“自由氮“和“游离氮“的关系可用下式表达:

![]()

通过试验数据整理发现,在一定的空塔气速下,InCb与人△PA · t成良好的线性关系。

式中:

t-时间,min

℃B一液相中(NH3)自由的浓度,mol

CB一反应开始时液相中(NH3)自由的浓度,mol

![]()

Pg一气相主体CO2分压,MPa

P*一液相主体CO2。平衡分压,MPa

Kc一吸收速度系数

式(1)可以改写成吸收速度方程:

式中:

rA一CO2的吸收速度, mol/min-1

rB-CB的变化速度, mol/min-1

图1是根据各次试验数据绘出的InCB一△PA关系图。

《图1》

图1 InCB-△PA · t关系

Fig.1 relationship chart for InCB-△PA · t

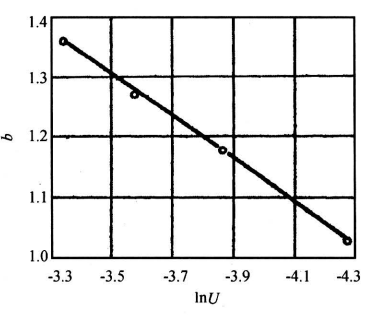

温度对Kc值的影响,通过阿伦纽斯(Hrrehnius)式得到如下关系式:

式中:

T—温度,K

b—系数

《图2》

图2 U与b的关系图

Fig.2 Relationship chart for U and b of gas velocity of diftferent empty tower

图2中不同空塔气速U与b的关系可用下式表达

![]()

将4式代人(3)式得

![]()

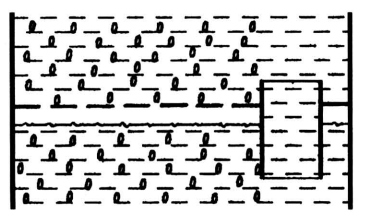

通过上述研究我们发现在碳酸化塔上部,由于(NH3)自由值较高,反应速度较快,此时吸收速度既受化学反应速度影响也受传递速度影响,因此上面几块塔板可以采用以气相为连续相的垂直等板或泡罪塔板。对于塔中、下部的(NH3)自由值很低,过程速度主要受化学反应速度控制,需要有足够的反应容积,而且在塔的中、下部伴有结晶过程,结晶成长需要一定时间,因此塔的中下部采用以液相为连续相的结构。传统的索尔维塔整增都是以液相为连续相的笠帽塔。这种塔由于整个塔内充满液体,上下塔板之间存在液体轶向返混,降低了塔板效率,所以索尔维塔蚀有30多个笠帽,但出塔尾气中CO2浓度还是比较高。新型塔要降低尾气CO2含量,须要研究出一种在液相为连续相的条件下,能最大限度减少液体轻向返混的高效塔板。作者试验了一种带溢流管的低开孔率篇板,通过模型观察,当筛孔气途达到一定值后,在塔板下出现一层气垫(见图3),它阻止液体在塔板闰轶向返混,从而大大地提高了塔板的吸收效率。在塔的中上部采用这种塔板,这对保证尾气达到指标,起了重要作用

为了避免下部塔体大开孔,确定不采用内冷式水箱结构而是采用外部冷却结构。日本旭硝子公司(ASAHI GLASS COLTD)有一种外部珑却的碳酸化塔[2],塔与外部冷却器之间液体用泵循环。开始也是采用泵循环,但很快发现由于泵叶轮粉碎晶体,产生很多通常称为“浮碱“的细小晶体,很难过滤,据了解旭硝子公司采用添加助晶剂措施,

《图3》

图3 塔板下气垣形成示意图

Fig.3 Sketch for gas cushion formed under tower tray

但结晶平均粒径也只有100μm。作者提出利用塔内含气液体与外冷器内不含气液体之间存在的密度差进行自然循环的设想。一般来说自然循环因流速低,传热系数低,是不可取的。为此对自然循环是否可行,进行了一些模拟试验和计算论证工作。

自然循环靠密度差作为推动力,而密度差是由于塔内流体含气造成的,因此要计算自然循环的传热情况,首先要测定塔内液体的含气率。试验表明,对于一定结构的塔,含气率与空塔气速成正比,即:

![]()

式中:ε一含气率,%

A,B一系数(与塔结构形式有关)

U一空塔气途,m · s-1

通过模型试验得到A、B二个系数,然后可计算出各种空塔气速下的含气率。有了含气率就可以计算出密度差、系统推动力,然后可以推算出循环量及传热系数。通过分析、计算,认为采用自然循环,仍有可能获得比索尔维塔高的传热系数。此后的试验证实了这一推测,自然循环外冷器的传热系数比索尔维塔约提高一倍。其主要原因是将冷却与呆收分开,冷却部位过饱和度低而且均匀,冷却结疤轻徽。虽然液体流速较低,但疤的热阻减小很多,因此总传热系数还是提高了。

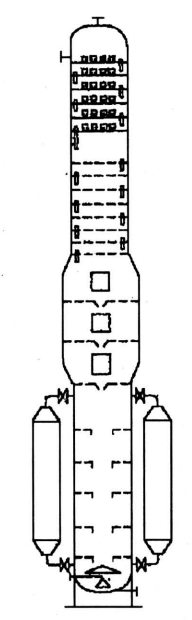

在上述研究的基础上,设计了完全不同于传统结构的新型碳酸化塔。新型塔可分为四个区段(见图4)。最上面一段是气相为连续相的尾气洗浠段,有若干块垂直篇板或泡罪塔板。下面三段以液相为连续相,其中第二段是吸收段,由若干块带滥流管的低开孔率等板组成,在该段液体呆收CO并使其接近达到NaHCO结晶析出点。第三段是吸收结晶段,实际上可以看作是由几个呆收式结日器留联组成的,每一节都有气体分布板和中心循环管,各段间的外循环可以调节各段负荷。最下面一段是呆收、冷却、结晶段。采用自然循环冷却,外冷器与塔体之间可以用专门设计的角闻切断,外冷器可轮换清洗,塔本体则可长期连续作业。下段塔体内为环形筛板。

1997年中国成达化学工程公司与石家庄市联碱厂决定共同开发这种新型变换气制碳碳酸化塔。1999年3月直径1.5m的新型变换气制碳碳酸化塔在石家庄市联碱厂建成试车,同年11月中国给碱工业协会组织有关专家对该技术进行查定并提出查定报告。1999年12月由国家石油和化学工业局组织专家对该技术进行鉴定。2000年11月2台直径2.6/3.6m新型变换气制碱碳酸化塔在石家庄市联碱厂建成投产,一次试车成功。

《图4》

图4 新型碳酸化塔结构

Fig.4 Sketch for structure of new type carbonization tower

2000年12月,直径2.8/3.8 m,操作压力为1.6 MPa的新型变换气制碱碳酸化塔在河南金山化工公司建成投产,也是一次试车成功。新型塔投产后各项描标全面达到预定目标,成功地解决了变换气制碱碳酸化塔存在的问题。新型塔的主要优点是:由于提高了CO呆收效率,单塔出塔气CO。浓度可达到合成氮生产要求,不必再采用双塔串联作业,系统压降由0.45 Mpa降至0.33 MP; 塔连续作业时间由3天延长到45天以上;塔体无大开孔,设备质量减小,并已实现大型化;结晶粗度大,平均粒径由90tm增加到120一130um;i因塔可长期连续作业,便于实现自动化。下面是新型塔与传统的索尔维塔比较表(变换气制碱)。

《表1》

表1 新型碳酸化塔与Solvay碳酸化增的比较

Table1 Comparative data for the new type carbonization tower and Solvay carbonization tower

大型、新型变换气制碳碳酸化塔成功投产,表参考文献明我国独创的变换气制碱技术已达到一个新的水平,并已进人大型化阶段,它对我国纯碱工业的发展将会起到积极的作用,并会增强我国纯碱工业在进人WTO后与美国天然碱的竟争能力。

京公网安备 11010502051620号

京公网安备 11010502051620号