《1 前言》

1 前言

我国内陆及沿海水域辽阔,交通事业的发展和隧道修建技术的进步为水下隧道的发展提供了优越的条件。 水下隧道的主要施工方法有钻爆法、盾构法和沉管法。 盾构法建设水下隧道的历史始于 19 世纪,1843 年世界上第一条盾构法水下隧道建成于英国伦敦泰晤士河底。 我国于 1966 年建设上海大浦路越江公路隧道时首次采用了盾构法,刚刚建成通车的武汉长江隧道、正在建设的南京长江隧道、重庆朝天门两江隧道和广深港客运专线狮子洋隧道都采用盾构法施工。 笔者结合武汉长江隧道等隧道对盾构法修建水下隧道的关键问题进行探讨和归纳。

《2 盾构施工合理覆盖层厚度》

2 盾构施工合理覆盖层厚度

在水下隧道的设计过程中,当线路方案选定后,合理地确定隧道拱顶的岩石覆盖层厚度十分重要。如果岩石覆盖层过于薄弱,水下隧道施工过程中就可能发生严重的失稳问题和水涌入的危险,不仅影响隧道的稳定性,还会严重影响隧道的工期。 在丹麦海峡海底隧道修建过程中,海水冲破了隧道 12 m 的冰川风化黏土层,致使隧道结构和洞内的掘进机遭到严重的破坏[1]。 该涌水事故所引起的修复工作持续了 8 个月,共花费了 3 200 × 104 美元。 如果覆盖层厚度太大,不仅会使作用于衬砌结构上的水压力增大,而且会使水下隧道的长度增加。 水下隧道覆盖层厚度的确定,不仅是一个安全问题,而且是一个经济问题。 水下隧道覆盖层厚度可以采用工程类比法和围岩稳定性分析法确定,或两种方法结合综合确定围岩的最小覆盖层厚度。

《2.1 工程类比法》

2.1 工程类比法

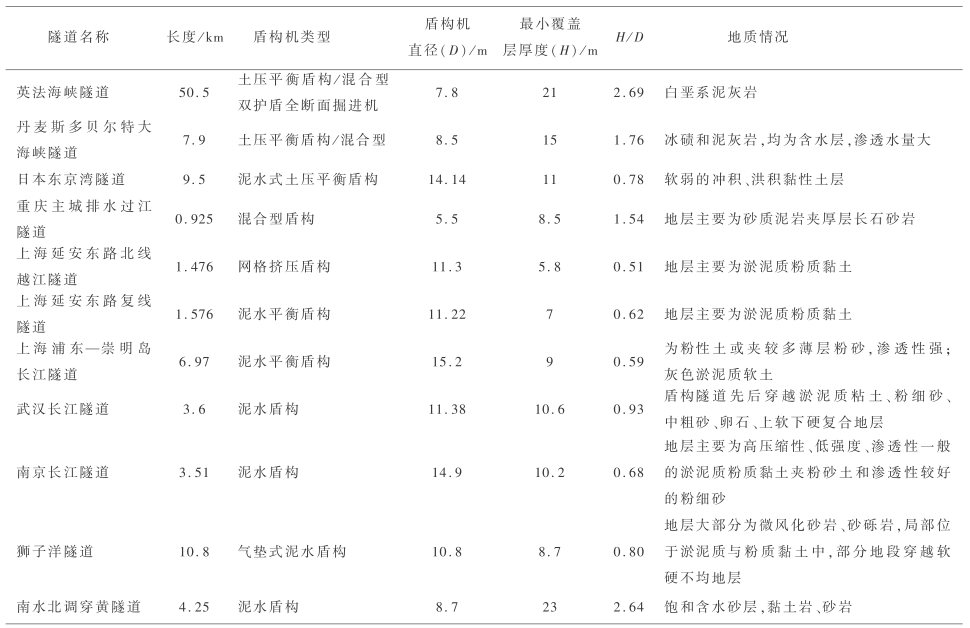

在选择隧道的最小覆盖层厚度时,可以根据国内外已经建成和在建的水下盾构隧道进行工程类比。 国内外典型水下盾构隧道覆盖层厚度,如表 1 所示。

《表1》

表1 国内外典型水下盾构隧道覆盖层厚度

Table1 The buried depth of typical underwater shield tunnels in the world

从表中工程实例可以看出,盾构施工水下隧道最小覆盖层厚度与隧道所处地质条件关系密切,一般都控制在 0.6 ~ 2.7 D(D 为隧道直径),已建成的几条越江公路隧道其最小覆盖层厚度都在 0.6 ~ 1 D 之间,重庆朝天门两江隧道在选择最小覆盖层厚度时,参考已建成的重庆主城排水过江盾构隧道,该排水过江盾构隧道与两江隧道相距不到 2 km,位于相同的工程地质和水文地质区域内,其最小覆盖层厚度为 1.5 倍洞径。 因此综合考虑,朝天门两江隧道的最小覆盖层厚度取 1 倍洞径[2]。

《2.2 围岩稳定性分析法》

2.2 围岩稳定性分析法

围岩稳定性分析法是建立模拟盾构掘进的有限元模型,然后分析水下隧道在不同覆盖层厚度下的应力和位移;同时建立同等地质条件下陆地标准隧道(据隧道施工规范及唐益群等的研究成果[3],当陆地隧道覆盖层厚度为 2 D 时,隧道围岩是稳定的,将覆盖层厚度为 2 D 的隧道称为标准隧道)的有限元模型,将水下隧道在不同覆盖层厚度下围岩的位移和应力与标准隧道的位移和应力进行比较,取满足标准隧道相应物理量要求的覆盖层厚度为水下隧道合理的最小覆盖层厚度。

《3 盾构机选型及关键技术参数》

3 盾构机选型及关键技术参数

盾构机是盾构隧道施工的最重要的设备,盾构选型及设备参数选择直接关系到隧道工程的成败,如果盾构机选型不合适或设备参数设计不当,轻则影响施工速度,拖延工期,造成经济损失,重则引起重大工程事故,甚至隧道报废,出现人员伤亡。 近年来我国大型过江、过海隧道项目逐渐增多,地质条件越来越复杂,倾向于采用大直径盾构施工的趋势越来越明显,盾构选型及设备参数选择具有特别重要的意义。

《3.1 盾构选型依据和选型原则》

3.1 盾构选型依据和选型原则

盾构选型主要依据工程招标文件和岩土工程勘察报告,相关的盾构技术规范及参考国内外已有盾构工程实例,盾构选型及设计按照可靠性第一,技术先进性第二,经济性第三的原则进行,保证盾构施工的安全性、可靠性、适用性、先进性、经济性相统一。

《3.2 影响盾构机选型的主要因素》

3.2 影响盾构机选型的主要因素

选择盾构形式时,应考虑施工区段的地层条件、地面情况、隧道尺寸、隧道长度、隧道线路、工期等各种条件,还应考虑开挖和衬砌等施工问题,基本原则是选择安全而且经济的盾构形式进行施工。 近年来竖井、碴土处理或施工经验也会成为盾构选型的重要影响因素。

《3.3 盾构机类型的选择和关键技术参数》

3.3 盾构机类型的选择和关键技术参数

不同类型的盾构适应的地质类型是不同的,盾构的选型必须做到针对不同的工程特点及地质特点进行针对性方案设计,才能使盾构更好地适应工程。盾构的主要类型有敞开盾构、泥水盾构、土压平衡盾构等。 一般水下隧道可比选的盾构类型主要有泥水盾构和土压平衡盾构,两种盾构适应的地层条件不同。 土压平衡盾构适用于冲积形成的砂砾、砂、粉土、粘土等固结度比较低、含水率适中的地层;泥水盾构适应于冲积形成的砂砾、砂、粉砂、粘土层、弱固结的互层的地层以及含水率高不稳定的地层,洪积形成的砂砾、砂、粉砂、粘土层以及含水很高的高固结松散易于发生涌水破坏的地层,常用的土压平衡盾构与泥水盾构选择应考虑的地层条件及颗粒尺寸因素如图 1 所示(根据德国海瑞克的经验)。

《图1》

图1 各种松散土壤粒径筛分曲线

Fig.1 Grain size sieve curve of various loose soil

以武汉长江隧道盾构选型为例,武汉长江隧道盾构穿越的地层有粘土、粉土、粉质粘土、淤泥质粉质粘土、粉细砂、中粗砂、卵石层、泥质粉砂岩夹砂岩页岩,其中以粉细砂、中粗砂、卵石层、泥质粉砂岩夹砂岩页岩为主,根据土压平衡盾构和泥水盾构对地层的适应性,武汉长江隧道适合采用泥水盾构。

盾构机关键技术参数的确定需要在工程类比和理论计算的基础上进行,要考虑的主要条件有地质条件、隧道覆土厚度、隧道长度、最小曲线半径、最大坡度、衬砌管片类型、周边环境等。 其中在土质地层中影响盾构机设计的主要参数有:颗粒级配曲线、密度、内摩擦角、粘聚力、渗透系数、地下水位、粘土矿物成分、液限、塑限、含水量、石英含量、弹性模量、侧压力系数、钻孔取芯率 OCR;在岩石地层影响盾构机设计的主要参数有:单轴抗压强度、抗拉强度、岩石质量、矿物成分、磨损系数、钻孔取芯率系数等。

在盾构选型和关键参数确定时,要特别注意的地质条件是灵敏度高的软弱地层、透水性强的松散地层、高塑性地层、含水地层、含有大砾石的地层、预计有朽木和其他夹杂物的地层及软硬不均的地层。

《4 水下盾构隧道施工关键技术》

4 水下盾构隧道施工关键技术

盾构隧道在穿越江、河、海底时,所遇的静水压力通常很大,极易发生开挖面失稳、渗漏水等工程事故。 因此,掌握水下盾构隧道施工的关键技术至关重要。

《4.1 水下盾构施工开挖面稳定及防坍塌技术》

4.1 水下盾构施工开挖面稳定及防坍塌技术

盾构处于高水压下时,地下水的涌出及泥砂等被带出会造成开挖面坍塌、地表沉降。 当盾构穿过高水压砂性土层时,由于盾构机施工的扰动、纠偏力度过大或者盾构隧道回填注浆的不密实,隧道周围土体易发生坍塌,也会造成地表沉降[4]。

泥水盾构施工,为了保持开挖面的稳定,要根据围岩条件调整泥浆质量,满足在开挖面上形成充分泥膜的同时,要慎重地进行开挖面泥浆压力和开挖土量的管理。 控制开挖面稳定的主要措施是根据围岩条件调整泥浆质量、泥浆压力管理、开挖土量管理及开挖面稳定状态监测等。 根据监测结果合理调整同步注浆,加强对盾构机姿态的合理控制,控制盾构掘进纠偏最大值,严格控制超挖量,防止盾尾漏浆,控制隧道沉降。 同时必须加强盾构操作人员的技术培训,增加应对突发事件的处理能力。

《4.2 水下盾构施工预防泥水喷发技术》

4.2 水下盾构施工预防泥水喷发技术

在大型跨江海软土隧道盾构施工时,为保证施工的质量和工程安全,如何保证开挖断面的稳定成为最重要的问题之一。 盾构机在江海中段掘进时,由于覆土厚度一般较小,且水压较大,切削面稳定难以控制。 如有不慎,就有可能导致泥水劈裂地层,产生“冒顶”现象,从而产生塌陷和江(海)水倒灌等重大工程事故。

泥水盾构掘进过程中的泥水喷发问题,从物理现象上讲是水力劈裂问题。 关于泥水盾构的劈裂研究,是从日本的尔京湾海底公路隧道开始的。 研究表明在土砂层,除了覆盖层过薄这一特殊条件以外,几乎没有发生泥水喷发的可能;而在软黏土层中,劈裂喷发发生的泥水压力与维持切削面稳定所需的泥水压力相近。 对盾尾注浆时的劈裂现象进行的室内试验研究得出了劈裂压力与泥水的黏性和土层强度的关系如下:

式(1)中,σ 为小主应力;qu 为无侧限抗压强度;α 为系数。 系数 α 是与泥水黏性等相关的系数,在黏度为 25 ~ 28 s(一般使用的泥水黏性范围)的情况下,α ≈ 0.8 。

可见,实际的泥水式盾构的劈裂发生在泥水压力大于地层的劈裂压力情况下。 当劈裂在切削面发生时,劈裂裂缝先端是否在土层中停止,或者伸展到地表发生泥水喷发,取决于一定的劈裂伸展速度下,劈裂伸展到达地表的时间 ts 与泥水压力作用于劈裂发生口的时间(t0)的大小关系。 t0 与盾构掘进速度密切相关,即盾构掘进中如果劈裂发生后,随着盾构继续掘进,盾构本体外壳到达劈裂口,把劈裂口堵死,泥水压力无法继续作用,劈裂伸展就会停止。 当 ts <t0 时,发生泥水喷发现象; ts > t0 时泥水喷发现象将不会发生。

防止泥水喷发的关键是要在盾构推进时根据地下水位变化情况,对切口泥水压进行相应的调整,严格控制泥水压波动的范围并提高同步注浆质量,严格控制同步注浆压力。 要保证土体的密实,严格控制出土量。 要采取特别措施防止盾尾漏浆。 同时,对于现场发生的江底冒浆现象,要给予充分重视,视冒浆的严重程度调整盾构推进方案。

《4.3 水下盾构施工防止隧道上浮技术》

4.3 水下盾构施工防止隧道上浮技术

盾构在高水压区掘进时,由于隧道受地下高压水及泥浆的包裹,较长时间内处于悬浮状态,防止隧道上浮成为难点。

为了防止隧道上浮,施工期间应严格控制隧道轴线,使盾构尽量沿着设计轴线推进。 要提高同步注浆质量,浆液应有较短的初凝时间,并具有一定的流动性,及时充填建筑空隙。 施工中要加强隧道纵向变形监测,根据监测结果进行针对性的注浆纠正。必要时可预先预留一定沉降量。

《4.4 盾构姿态控制及掘进参数优化技术》

4.4 盾构姿态控制及掘进参数优化技术

盾构施工过程中,盾构姿态控制及掘进参数选择直接关系到隧道轴线控制、管片拼装质量、隧道掘进速度以及开挖面的稳定。 特别对于复杂地质条件下的大直径盾构机姿态控制难度更大。 盾构姿态控制与管片拼装直接影响隧道的轴线,同时两个过程相互影响,相互制约,关系到隧道轴线是否满足线形要求,并影响管片拼装质量。

为了解决水下盾构姿态控制难题,盾构掘进方向的控制原则应以适应隧道设计轴线为主,适时纠偏,切忌过急过猛;管片选型以适应盾尾间隙为主,兼顾设计线形[5]。 操作人员培训上岗,严格遵守盾构掘进方向及姿态的控制规程。 武汉长江隧道依靠千斤顶不断向前推进,为便于轴线控制,将千斤顶设置分成不同区域。 在切口水压正确设定的前提下,严格控制各区域油压,同时控制千斤顶的行程,合理纠偏,做到勤纠,减小单次纠偏量,实现了盾构沿设计轴线方向推进。 在盾构推进尤其是曲线推进时,通过严格的计算和量测来确定管片的超前量。 同时应用盾构本身 PPS 综合系统,合理选取管片旋转位置,以达到管片相应的超前量,使管片环面始终垂直于设计轴线。

泥水盾构掘进参数主要有:泥水仓压力、掘进推力、切削扭矩及进排泥量、泥水特性、贯入量等,合理选择盾构掘进参数,对控制开挖面变形、防止坍塌,提高掘进速度具有重要的作用。

掘进时所需要的推力根据地层条件(粒度组成、地层特性、围岩强度、密实度、地下水压、埋深)、盾构形式、超挖量、隧道曲线半径、坡度、有无蛇形修正等情况而有所不同,同时考虑盾构推力不会对管片产生不良的影响,对于泥水盾构推力主要受泥水压力影响(见图 2 )。

《图2》

图2 泥水压力与盾构推力关系

Fig.2 The relation between slurry pressure and shield propulsive force

水下隧道地层和地下水状况比较复杂,地质情况变化剧烈,地下水的流动快。 而且水底部分与土压力相比水压力更大,因此,必须根据地层的水土压力设定适当的开挖面压力,同时应特别考虑隧道上浮问题和管片的变形问题。

《4.5 盾构机长距离一次掘进和水中对接技术》

4.5 盾构机长距离一次掘进和水中对接技术

水下盾构隧道施工时,由于水下更换刀具难度和风险极大,因此,要求盾构机尽可能长距离掘进,而长距离掘进时刀具的磨耗、破损、脱落等事故较多,这对刀具等的耐久性提出了更高的要求。 当采用盾构机相向掘进时,还需要进行盾构水下对接。水下对接精度要求高、安全难度大、技术复杂、拆机空间狭小、大重件拆运困难。

刀具的磨损和损伤受施工方法、地层条件、刀具形式、材料、安装个数、刀具布置形式等因素影响。提高刀具的耐久性是实现长距离掘进的关键,然而提高耐久性的根本在于降低刀具的磨耗系数(mm/km),目前降低刀具磨耗系数的措施,大致有以下几种:

1) 选用硬度大、抗剪强度好的超硬钢材制作刀刃,以提高刀具的耐磨性。

2) 增加刀具的数量,即增加刀具的行数及每一行的刀具布置数量。

3) 采用长短刀具并用法,增加刀刃厚度。 即长刀具磨损后,短刀具开始接替长刀具掘削,其长刀具与短刀具的高低差一般选定在 20 ~ 30 mm 。

4) 采用超硬重型刀具,刀具背面实施硬化堆焊。

盾构机在水中的对接是一项难度极大的作业。广深港客运专线狮子洋隧道是我国首次采用盾构地中对接方案修建的水下隧道,具有很大的技术难度[6]。 首先由于客运专线的线路要求,必须满足铺设直线轨道的贯通精度要求。 同时还要保证相向施工的两台盾构机的切口环在空间的接口能够进行焊接,因此就必须有很高的对接精度,尤其是在软硬不均地层独头掘进有可能超过 5 km 的情况下,需要对测量方法与定位方法进行特别的研究。 其次在高水压、强渗透地层进行盾构对接,如何保证施工的安全与对接区的地层稳定也至关重要。 另外,狮子洋隧道外径达 10.8 m,大直径盾构在狭小的隧道内进行拆机,大件(如主轴承、刀盘、压力舱等)的拆卸、起吊、运输均有难度。 作为国内首个采用地中对接方案施工的水下隧道,对于水下对接技术需要进行深入的研究,主要应从以下 4 个方面开展研究工作。

1) 水下隧道盾构对接区域的选择和评价方法;

2) 长距离掘进盾构对接精确测量与定位技术;

3) 对接面隧道稳定性分析与对接工程措施研究;

4) 大直径盾构洞内拆卸和运输技术研究。

《4.6 管片结构密封防水防腐技术》

4.6 管片结构密封防水防腐技术

保证盾构良好的密封性能是盾构法施工成败的关键,在高水压下施工又提高了对盾构管片抗渗性能、盾尾及接缝等部位密封材料密封性能及耐久性的要求。

在盾构隧道中,管片是最重要和最关键的结构构件,管片性能的优劣对盾构隧道工程质量和服役寿命具有决定性的影响。 盾构隧道中管片费用占整个隧道工程造价约 5 % ~ 10 % ,其中主要是管片的材料费用与制造费用。 武汉长江隧道开展了高抗渗长寿命大直径盾构管片生产与拼装技术研究,制定了相应的技术规程,建立了与之配套的生产工艺、组装工艺、无损检测技术及耐久性评价方法。 斯多贝尔海峡隧道采用高强度、密实混凝土管片和接缝防水密封条以保证隧道衬砌不漏水,并对钢筋笼浸以环氧,同时在管片中布置测试腐蚀情况的传感器、应变传感器和孔隙水压力计来进行衬砌综合防水防腐。

《4.7 盾构始发和到达技术》

4.7 盾构始发和到达技术

盾构始发与到达施工是盾构施工过程中的关键阶段,其边界条件不同于盾构正常掘进,盾构始发与到达施工通过开挖面平衡条件差,对开挖面稳定产生不同程度的不利影响,同时始发与到达端隧道覆土浅,特别是始发端,盾构处于试掘进状态,盾构故障多,盾构操作人员不熟练等,容易发生地表变形过大,甚至坍塌、地表冒浆等事故。 目前在盾构始发与到达施工过程中,时有事故发生,并且多是规模较大的事故,十分值得我们深思。

盾构始发过程主要解决两个问题,一是始发过程中开挖面稳定,二是防止地层涌砂涌水。 主要的始发方法有地层加固方法、拔桩法和直接切削临时墙法。 地层加固法通常采用注浆、深层搅拌桩、旋喷桩、冻结等,选择加固方法时主要考虑地质条件、加固地层的深度,同时严格控制施工工艺,确保加固地层的强度、渗透性等满足设计要求。 切削临时墙法遇到的主要问题是从洞门密封处发生涌水涌砂,同时应考虑盾构刀具切削临时墙的能力。 一般根据洞门密封的形式,确定是否联合使用其他地层加固措施或降低地下水位的措施。 拔桩法主要是解决破除洞门时开挖面的稳定,但如果是透水性好的含水地层必须与其他方法联合使用。 在选择始发方法时应综合考虑盾构类型、始发端头地质条件、地下水状况及洞门密封。 始发试掘进过程中要加强监测,及时分析、反馈监测数据,动态地调整盾构掘进参数,并为后续正常快速施工提供依据。

盾构到达是指盾构掘进到竖井的到达面为止,从事先准备好的洞门推进到到达井内。 常用的到达方法有地层加固方法、切削临时墙法和竖井内隔墙法。 对于地下水位高的大直径盾构,盾构到达最重要的是防止从洞门密封处发生涌水。 武汉长江隧道综合考虑到达端的工程地质条件、地下水、洞门密封形式、盾构类型,采用高压旋喷进行地层加固。 加固长度一般为盾构长度 +1 ~ 2 环管片长度,加固体宽度及厚度根据采用的加固方法,考虑稳定性与止水性进行确定。 在部分工程案例中辅助采用降水措施。

《5 结语》

5 结语

水下盾构隧道覆盖层厚度的确定、盾构类型选择及关键参数确定、开挖面稳定技术、预防泥水喷发技术、防止隧道上浮技术、盾构机姿态控制技术、长距离掘进及水中对接等一系列关键技术在武汉长江隧道、狮子洋隧道等工程中得到应用,取得了一定的成功经验,但水下盾构隧道对科研、设计、施工单位仍是一个前景广阔但充满挑战的领域,还需要做进一步的深入研究。

京公网安备 11010502051620号

京公网安备 11010502051620号