《1 前言》

1 前言

近年来,随着公路、民航、水运不断地改进服务,提高运行速度,使铁路运输受到前所未有的挑战。确保铁路行车的高速度和安全性,是提高自身经济效益和适应社会主义市场经济的关键[1]。

轮对轴承作为列车重要的机械部件,出现故障后直接影响行车的安全。轮对轴承长期处于高速重载工作状态,由于其工作面接触应力的长期反复作用,极易引起轴承疲劳、裂纹和压痕等故障,导致轴承断裂,造成故障。在列车运行中,轮对轴承往往会出现一些不可预见的故障,给机车车辆带来额外的冲击振动,继而产生“热轴”或其他故障,危及行车安全[2]。因此,必须在列车运行过程中对轮对轴承状况进行精确检测。振动法是国内外最普遍采用的一种测量方法,它通过测定轮对运转的冲击载荷或振动加速度对轮对轴承状态进行判断。

笔者在振动法的基础上,通过对轮对轴承的振动加速度信号进行频谱细化分析,利用振动信号的频域分析对车轮轴承状态进行判别。结果表明,该方法检测速度快,准确度高。

《2 频谱细化分析原理》

2 频谱细化分析原理

现代信号分析和数据处理除了要求快速,对频率分辨率的要求也越来越高。频谱细化分析技术是由傅立叶分析方法(FFT)发展起来的一种新技术,采用了高分辨率的傅里叶分析方法(简称 HR - FA 法),即局部放大某些感兴趣的重点频谱区域,在该区域得到更加详尽的频率成分信息,以提高分析的准确性。

一般的 FFT 分析是一种基带的分析方法,在整个分析带宽内,频率是等分辨率的,即

式中 N 为采样点数;  为分析带宽的最高频率;

为分析带宽的最高频率;  为采样频率,即 1/Δt ,依采样定理,取

为采样频率,即 1/Δt ,依采样定理,取  ;Δt 为采样间隔;T 为采样长度,

;Δt 为采样间隔;T 为采样长度,  。

。

式(1)中,采样点数 N 一般是固定的(如 512,1024,2048),显然,要提高频率分辨率  ,需加大采样间隔 Δt 。这种处理的结果是缩小了分析带宽,加大了采样长度。在列车轮对故障诊断实践中,一般只要求局部频段内具有足够高的频率分辨率,不要求全频段细化,故用一般的 FFT 分析方法是不适用的。

,需加大采样间隔 Δt 。这种处理的结果是缩小了分析带宽,加大了采样长度。在列车轮对故障诊断实践中,一般只要求局部频段内具有足够高的频率分辨率,不要求全频段细化,故用一般的 FFT 分析方法是不适用的。

根据傅里叶变换性质可知,变换时域信号  时,在频谱上产生一个

时,在频谱上产生一个 的频移,即

的频移,即

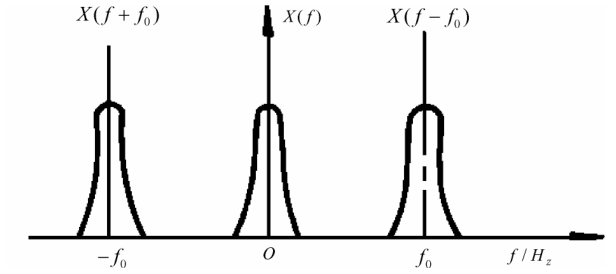

如图1所示,将任选频段的中心频率  移至原点处,然后再按基带的分析方法,即可获得细化频谱,这就是复调制细化方法的原理。

移至原点处,然后再按基带的分析方法,即可获得细化频谱,这就是复调制细化方法的原理。

《图 1》

图 1 频移原理

Fig.1 The principle of the frequency shift

《3 复调制频谱细化分析方法》

3 复调制频谱细化分析方法

复调制细化分析方法的基本思想是利用频移定理, HR - FA 法是基于复调制的高分辨率傅里叶分析方法,它可以指定足够的频率分辨率来分析某一带宽信号在频率轴上任何窄带内的谱结构,包括数字频移、数字低通滤波、重新采样(选抽)、 FFT 变换及加权处理等步骤,处理过程如图2所示[3]。它是将时域样本加以改造,使相应频谱原点移到感兴趣频段的中心频率处,再重新采样做 FFT ,即可得到更高的频率分辨率。

《图 2》

图 2 HR - FA 法原理框图

Fig.2 The principle frame of HR - FA method

《3.1 信号离散化与数字频移》

3.1 信号离散化与数字频移

如图2所示,时域振动信号 x(t)经截至频率为 的低通抗混滤波器(LPF),经过 A/D 转换得到采样时间序列 x0(n),其离散傅里叶变换为

的低通抗混滤波器(LPF),经过 A/D 转换得到采样时间序列 x0(n),其离散傅里叶变换为

式中 ;k = 1,2,…,N – 1 相应地有

;k = 1,2,…,N – 1 相应地有

根据某类故障的特征频率  ,按

,按 ,

,

的原则选取分析频带的上、下限。这样,在频带范围

的原则选取分析频带的上、下限。这样,在频带范围  内进行频谱细化,则欲观测的频带中心为

内进行频谱细化,则欲观测的频带中心为

对  进行复调制得到数字频移信号为

进行复调制得到数字频移信号为

式中  是在全局频谱显示中对应中心频率

是在全局频谱显示中对应中心频率  的谱线序号。根据 DFT 的频移性质, x(n)的离散谱 X(k)同 x0(n)的离散谱 X0(k)有下列关系:

的谱线序号。根据 DFT 的频移性质, x(n)的离散谱 X(k)同 x0(n)的离散谱 X0(k)有下列关系:

《3.2 频移信号的重采样》

3.2 频移信号的重采样

为避免高频混叠,将前面得到的频移信号 x(n)通过数字低通滤波器,滤除观测频带以外的高频成分,在时域以比例因子 D 同步选抽,将采样频率降低到 。比例因子 D 又称为选抽比或细化倍数。为了保证选抽后不致产生频谱的混叠,必须给予相应的限带条件,即低通滤波器的带宽不能超过

。比例因子 D 又称为选抽比或细化倍数。为了保证选抽后不致产生频谱的混叠,必须给予相应的限带条件,即低通滤波器的带宽不能超过  。

。

若数字低通滤波器的频响为 H(k),则滤波器输出信号的表达式为

以比例因子 D 对 y(n)选轴,得 g(m) = y(Dm)。考虑式(3)、式(6)、式(7)得

《3.3 FFT 变换及加权处理》

3.3 FFT 变换及加权处理

对频移信号的重采样结果 g(m)进行 FFT 变换,可求出其频谱为

由此可得

对 X0(k)加权处理后,即可得到分析频带范围 内的细化频谱。

内的细化频谱。

经过以上几个处理步骤,所得最终结果完全能反映出原数字序列在某一频率范围内的频谱特性。与同样点数的 FFT 分析相比,该方法所获得的分辨率要高 D 倍。

《4 实例分析》

4 实例分析

在列车走行部的传动系统中,齿轮、轴承等零部件在运转过程中都将产生调制边频带和多种谐波族,用普通频谱分析方法很难对其进行全面分析,而利用细化谱技术则可以很好地解决边带特征提取和分析的关键技术。

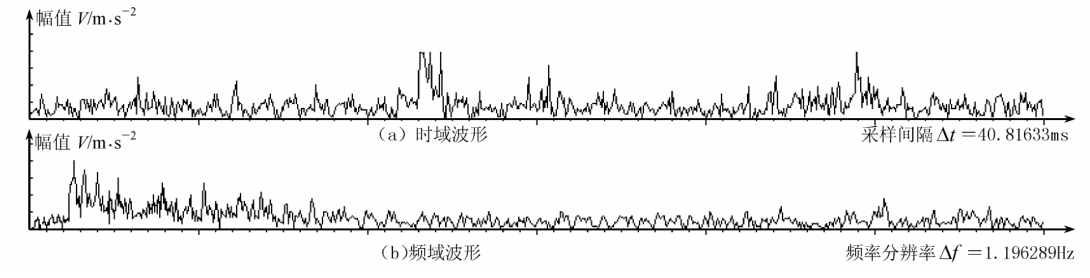

图 3 所示为金城江机务段于 2004 年 10 月在 DF4B -3525 机车上取下来的第三轴测点31的一组数据。测点31设置在轮对轴承的轴箱外,轴承型号为552732QT ,采样时刻的轮对转速为442 r/min ,采样数据的最高初级值达58.06517 dB 。根据列车故障诊断实践经验:当初级值大于50 dB ,则该测点可能存在某类故障。因此,测点31的轴承可能有某类故障存在。但从图3可见,由于测点靠近齿轮箱和牵引电机,受调制边频和谐波的影响,无论从时域波形还是频域波形都很难分辨出故障[4]。

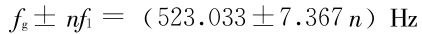

DF4B-3525是客比内燃机车,以齿轮箱产生的边频调制为例:齿轮箱的齿轮齿数 z1=71, z2=21;在轮对转速为442 r/min 时的旋转频率为 =442/60=7.367 Hz ,

=442/60=7.367 Hz , =24.906 Hz 。啮合频率为

=24.906 Hz 。啮合频率为 =523.0.33 Hz,所产生的调制边带族为

=523.0.33 Hz,所产生的调制边带族为 和

和  =(523.033±24.906 n) Hz 。由图3的频谱图可见,大部分谱线是边频调制产生的。

=(523.033±24.906 n) Hz 。由图3的频谱图可见,大部分谱线是边频调制产生的。

《图 3 》

图 3 DF4B - 3525 轮对轴承的时域、频域波形

Fig.3 The waveform of time and frequency domain of the wheelset bearings on DF4B -3525

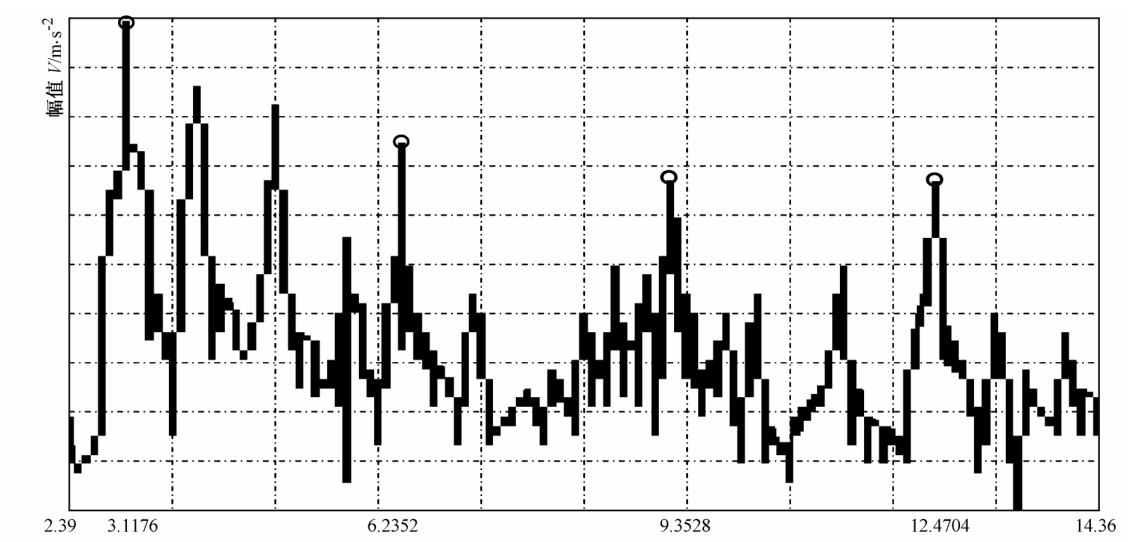

图4为图3在最大幅值量程下做出的2.39~14.36 Hz 之间的细化谱与边带。可以看出,分析出 3.1176 Hz ,6.2352 Hz ,9.3528 Hz ,12.4704 Hz 为四阶特征谱线,其余为边频调制谱线。由 552732QT 轴承的参数可知,保持架对外环的故障特征频率为  =

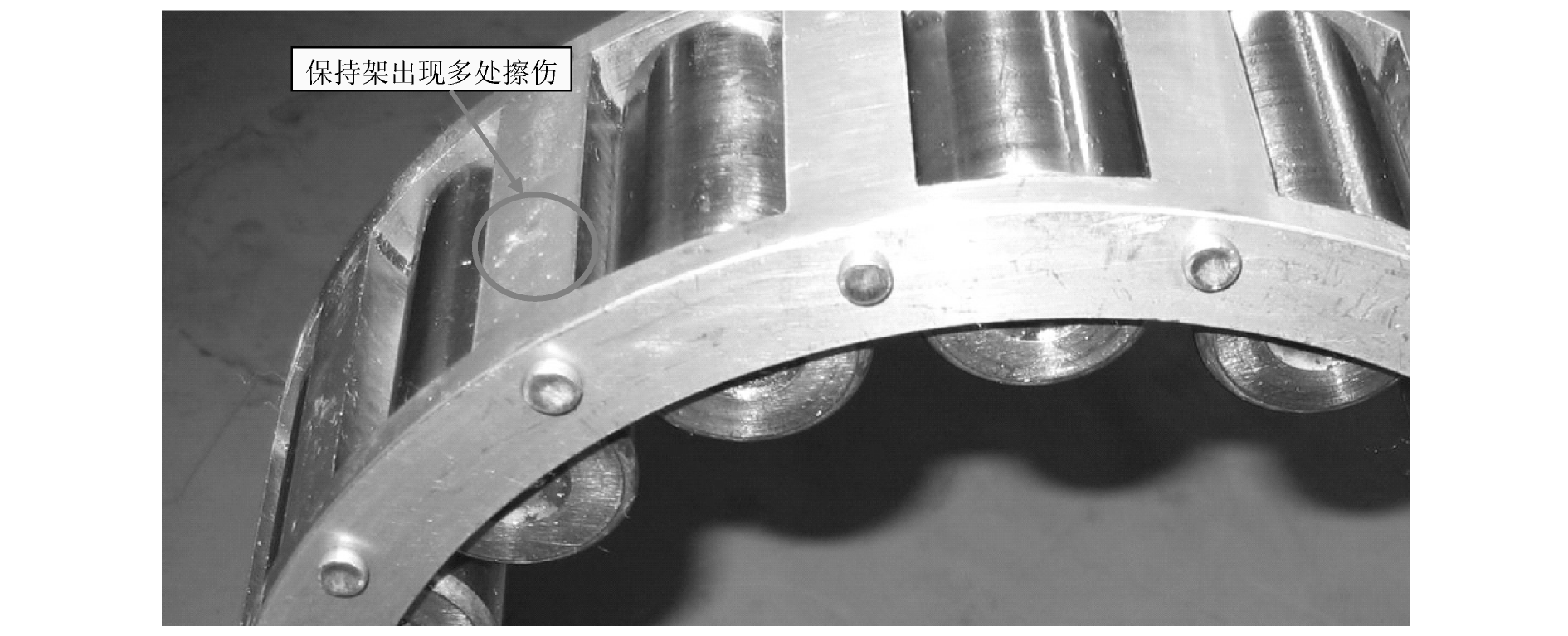

= =3.1176 Hz ,故可以肯定,异常现象出自轴承保持架。经 2004 年 11 月 5 日落轮分解发现,该轴承保持架确实存在多处擦伤,见图 5。

=3.1176 Hz ,故可以肯定,异常现象出自轴承保持架。经 2004 年 11 月 5 日落轮分解发现,该轴承保持架确实存在多处擦伤,见图 5。

《图 4 》

图 4 细化谱与边带

Fig.4 The zoom spectrum and the webbing

《图 5》

图 5 DF4B- 3525 机车 31 测点轴承保持架

Fig.5 The thirty-one measured point of the bearing cage on DF4B -3525

《5 结论》

5 结论

通过采用频谱细化技术对在轮对轴承上拾取的振动加速度信号进行分析可以发现,诊断者可以根据需求有选择地提取一些有用的信号,无需对所有信号进行处理,仪器设备的数据处理量可大大缩减。由于是非拆卸检测,还可以节省大量人力和物力[5]。

京公网安备 11010502051620号

京公网安备 11010502051620号