《1 引言》

1 引言

随着国民经济的发展, 电力工业对调峰的要求越来越高, 锅炉要在较低的负荷下运行。另一方面, 我国电厂用煤煤质多变, 尤其是难燃的劣质煤数量较多, 这就使稳燃问题更加突出。通常为了运行的安全性, 防止爆燃事件发生, 在较低的负荷下, 要投油助燃, 因而增加了发电成本。为此, 需要开发能在低负荷下, 无需投油并能稳定燃烧的技术。

有些煤灰分较多, 灰熔点偏低, 因此, 运行中常发生结渣现象, 轻者影响锅炉出力, 使电厂的经济性受到影响, 重者会影响锅炉的安全运行, 造成设备或人身伤亡事故。燃用高硫煤造成的水冷壁高温腐蚀也严重影响了锅炉的安全与经济运行。在解决这些问题的同时, 还必须保证燃烧效率。

高效燃烧、低负荷稳燃、减轻环境污染、防止结渣与高温腐蚀是我国电力工业锅炉燃烧方面所面临的的5个主要问题。实际上, 这些问题的解决方案往往又互相矛盾。例如提高燃烧效率和燃烧稳定性的重要措施之一是提高燃烧区域温度, 但这又容易引起结渣和高温腐蚀, 影响锅炉运行的可靠性和经济性, 且使NOx排放量增加。为降低NOx排放量, 一个有效的措施是提高燃烧器区域煤粉浓度, 推迟混合, 但这又不利于防止结渣和高温腐蚀, 而且可能影响燃烧效率。为此, 提出了风包粉系列浓淡煤粉燃烧技术。

《2 风包粉系列浓淡煤粉燃烧技术的机理及应用》

2 风包粉系列浓淡煤粉燃烧技术的机理及应用

《2.1水平浓缩煤粉燃烧技术》

2.1水平浓缩煤粉燃烧技术

它适用于四角切向燃烧。为了提高低负荷稳燃性能和降低NOx排放, 国际上普遍采用垂直浓淡燃烧技术, 将煤粉气流分成浓淡两股, 分别送入炉膛。浓淡气流各自偏离燃料燃烧的化学当量比燃烧, 从而可以抑制NOx生成, 高浓度煤粉气流易于着火和稳定燃烧, 从而提高了整个火焰的稳定性。图1是我国大型机组引进的美国CE公司的宽调节比 (WR) 燃烧器, 它利用煤粉气流在弯头处的惯性将气流分成上下两股。研究发现, 由于在很多情况下, 或是由于一次风风速较低, 或是由于喷嘴形状所致, 含煤粉的一次风气流的刚性小于二次风气流, 受到上游气流的撞击, 一次风气流偏转要大于二次风, 使一次风首先贴向壁面, 二次风则偏转较小, 在炉内旋转, 而浓一次风贴向壁面则可能造成结渣或高温腐蚀, 且不利于提高燃烧效率。

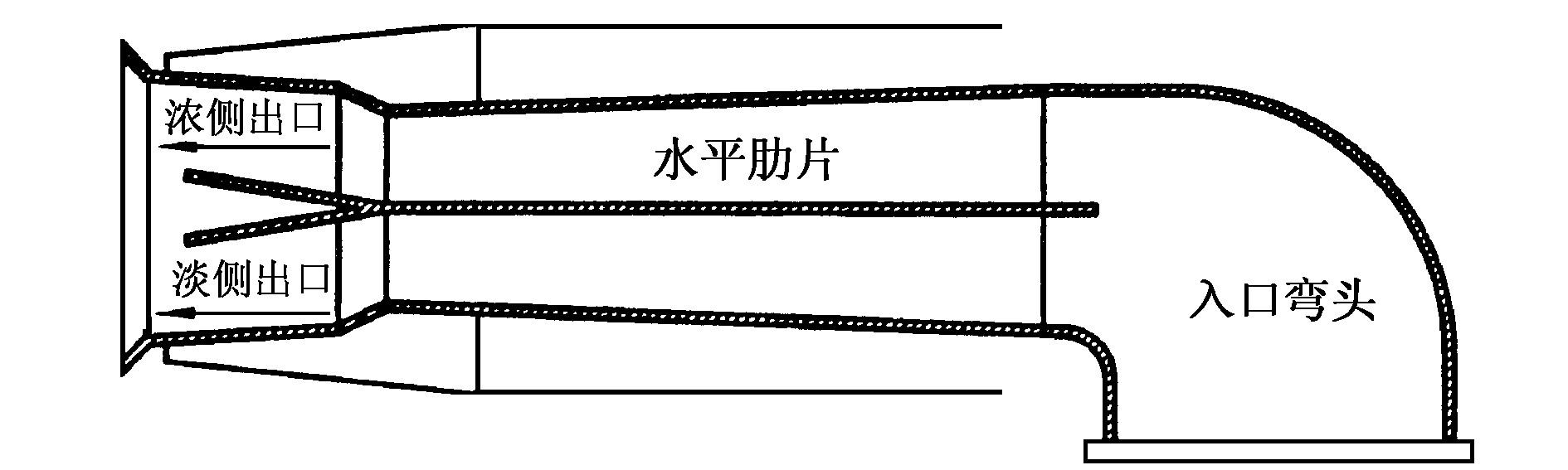

为了避免上述问题的发生, 研究开发了水平浓淡燃烧技术。如图2、3所示, 一次风经过专门的浓缩器在水平方向上被分成浓淡两股, 以一定的夹角喷入炉膛内, 同时使得浓气流在向火侧。由于四角切向燃烧时煤粉气流是靠上游火焰点燃的, 向火侧一次风的煤粉浓度高有助于提高火焰稳定性, 且它的着火面比WR燃烧器增加了1倍左右, 有利于着火。采用专门的浓缩器使更多的煤粉集中在浓一次风气流中, 有利于低负荷稳燃和低NOx排放。浓淡两股气流的夹角根据煤质确定, 它控制两股气流的混合。由于背火侧是淡煤粉气流, 也可以防止结渣和高温腐蚀, 实现了风包粉

图4、5为在冷态试验台上用PDPA激光两相测速系统测出的采用水平浓淡和上下浓淡两种燃烧器时炉膛角部的煤粉浓度

《图2》

图2 水平浓缩煤粉燃烧技术 Fig.2 The horizontal bias combustion (HBC) coal technology

《图3》

图3 配百叶窗煤粉浓缩器的水平 浓缩煤粉燃烧器 Fig.3 The HBC burner with louver enricher

现在国内已有24台锅炉采用了这种燃烧技术。燃用烟煤时可在35%~50% ECR负荷下断油稳燃, 排放烟气中NOx的标准质量浓度ρ⊖ (NOx) 低达424 mg/m3 (折算到烟气中φ (O2) =6%时) ;在焦作电厂200 MW机组燃用Vdaf≥8.0%无烟煤、贫煤时, 50% ECR断油稳燃, 燃烧效率提高了2.53%, 防结渣能力大幅度提高, 在4层一次风口只改造2层的条件下, ρ⊖ (NOx) 约为800 mg/m3 (折算到烟气中氧的体积分数φ (O2) =6% 时) 。

为实现水平浓淡燃烧, 专门开发了百叶窗煤粉浓缩器 (见图3) 。它可以用较小的阻力将一次风气流分成浓度不同的两股气流, 且结构简单, 易磨损的叶片可以采用陶瓷材料, 易于更换。在改造现有锅炉时, 可用它取代部分一次风管道, 不改变燃烧器外形尺寸。根据需要, 可以控制浓淡两侧的煤粉浓度, 也可以控制两股气流的风量。对于低挥发份的燃料, 可以将浓侧的煤粉浓度提高1倍。必要时, 部分叶片可做成可调节的旋转叶片, 以获得良好的调节性能。

《图4》

图4 水平浓淡燃烧器一次风出口 水平截面浓度 Fig.4 Profile of particle concentration at exit horizontal plane of primary air of the HBC burner

《图5》

图5 上下浓淡燃烧器一次风出口 水平截面浓度 Fig.5 Profile of particle concentration at exit horizontal plane of primary air of the vertical bias combustions coal burner

《2.2水平浓淡风煤粉燃烧技术》

2.2水平浓淡风煤粉燃烧技术

在水平浓缩煤粉燃烧技术的基础上, 为进一步提高其防高温腐蚀、防结渣性能, 研制开发了带有侧二次风的水平浓缩煤粉燃烧技术, 即水平浓淡风煤粉燃烧技术。该燃烧系统在同一水平截面上将一次风气流分成浓淡两股, 并在淡侧煤粉射流的外侧, 增加一股侧二次风射流。这样, 在同一水平截面上, 浓一次风喷入炉膛中央, 其假想切圆较小;淡一次风和侧二次风平行并与总的二次风气流旋转方向相同;淡一次风在里, 侧二次风在外并喷入切圆最外面的背火侧, 可通过调整侧二次风风速来调节一次风射流的刚性。该燃烧技术包括了水平浓淡煤粉燃烧技术的全部优点, 还可以灵活地控制燃烧区域水冷壁附近的烟气成分, 充分地体现风包粉的燃烧技术思想。

水平浓淡风燃烧器首先应用于谏壁电厂。这一实例对分析一、二次风刚性差的影响有典型意义。

该厂#7~#10锅炉系上海锅炉厂早期生产的1 000 t/h亚临界单炉体双炉膛直流煤粉锅炉。4台锅炉投入运行后, 都发生过不同程度的烟气侧水冷壁高温腐蚀, 多次引起水冷壁爆管事故, 其中#7和#8炉最为严重。#7炉平均腐蚀速度为1.39×10-4~0.99×10-4 mm/h。

产生高温腐蚀的原因是:a. 燃料中存在腐蚀性硫;b. 水冷壁温度较高;c. 煤粉气流冲刷水冷壁管;d. 局部地区严重缺氧, 存在较高的还原性气体 (CO、H2) 和腐蚀性气体 (H2S) 。在无法降低燃料中含硫量和水冷壁温度的情况下, 必须靠改善炉内空气动力场来解决。

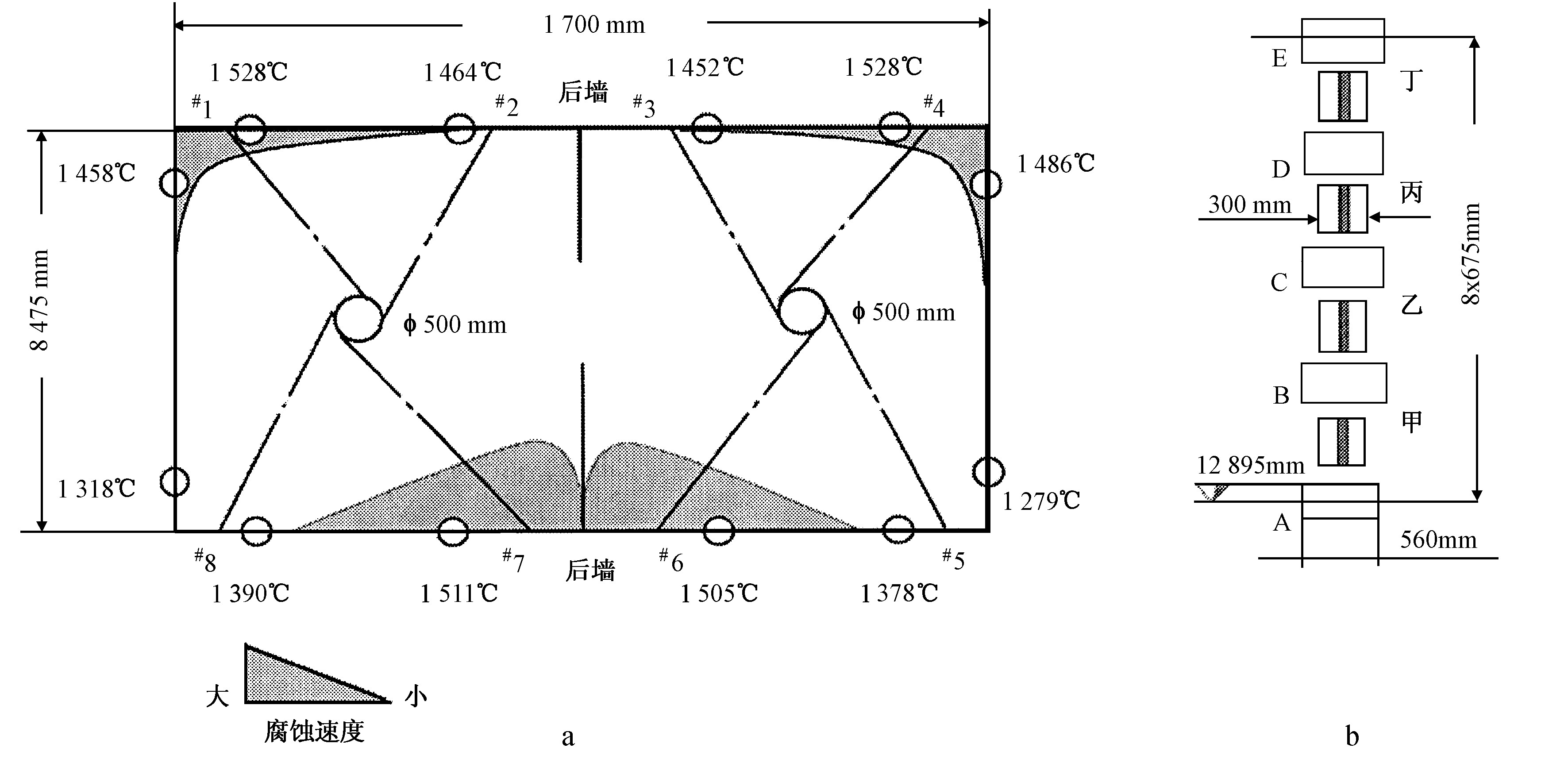

#7炉燃烧器区域炉膛横断面示意见图6a, 双炉膛共布置8组燃烧器, 两个炉膛的假想切圆旋转方向相反, 切圆直径为500 mm, 双面水冷壁中部留有2 255 mm宽的压力平衡通道。燃烧器结构见图6b, 一二次风喷口交错布置, 喷口中心线间距均为675 mm, 一次风喷口高宽比为530∶300 (中间安装有70 mm宽的垂直钝体) , 二次风喷口高宽比为400∶560。一次风自下至上分为甲、乙、丙、丁4排。

高温腐蚀区域主要分布在炉膛标高13~23 m范围内, 即主要集中在燃烧器区域及稍偏上区域。

实炉冷态空气动力场试验测得炉内气流实际切圆直径为3.5~5.2 m, 并且观察到有气流贴壁现象, 实际运行中发现有煤粉气流冲刷水冷壁现象。图6a同时表示出炉膛横截面上水冷壁发生高温腐蚀严重的区域, 其中#6、#7燃烧器之间最为严重, 其次是#1、#4燃烧器区域, 其它区域高温腐蚀程度相对较轻。另外, 图6中所示温度为与#7炉结构完全一致的#8炉热态运行中用光学高温计测量到的炉膛火焰温度, 前后墙上的炉温测孔标高为18.5 m (上二次风喷口中心截面标高为18.295 m) , 两侧墙上的炉温测孔标高为13.57 m。由图可见, 温度高的区域, 水冷壁的高温腐蚀程度也严重。

这种椭圆形温度分布和腐蚀区域分布 (椭圆的长轴指向温度高和高温腐蚀严重的区域) 与炉内空气动力场是紧密相关的。

冷态试验和数值计算结果发现

由于锅炉采用双炉膛结构, 燃烧器无法布置在每个炉膛的四角处, 故8列燃烧器布置在前后

《图6》

图6 1 000 t/h锅炉炉膛横截面 (a) 及燃烧器布置 (b) Fig.6 Cross section of furnace (a) and burner nozzles (b) in the 1 000 t/h boiler

《图7》

图7 甲层一次风喷口横截面速度矢量分布图 Fig.7 Tangential velocity vector field at the cross section of primary air nozzle

墙上, 燃烧器喷口连线呈矩形, 宽深比高达1∶1.513。若同层平面的8支燃烧器射流出口速度一样, 则由于各股射流在相互撞击前行程不一样, 使得#1、#4、#6、#7燃烧器射流分别对#2、#3、#5、#8燃烧器射流的冲击作用比其它的更为强烈。而#2、#3燃烧器射流到达前墙附近时, 射流速度已衰减至较低, 而且在燃烧器喷口附近#6、#7燃烧器射流速度比较高、抗偏转能力比较强, 故#6、#7燃烧器射流偏转得比较小;因为两个炉膛内气流旋向相反, #6、#7燃烧器射流方向分别偏离各自炉膛的中心。这样, 热态运行中前墙#6、#7燃烧器之间成为无低温气流保护的区域。#2、#3燃烧器射流分别在#1、#4燃烧器射流的冲击作用下, 大部分气流直接冲向#6、#7燃烧器之间的区域, 对这部分区域的水冷壁形成强烈的冲刷。从这两个角出来的射流到达与下游射流的混合点 (相互撞击点) 之间的距离较长, 射流速度衰减得较多;况且一次风喷口相对高而窄, 速度低, 抗横向偏转的能力弱, 在炉内旋转气流的横向推动、挤压作用下, 射流向壁面偏转得较多;而二次风喷口扁而宽, 速度高, 相对抗偏转的能力强, 从而出现一二次风分离现象。热态运行中, #2、#3燃烧器的一次风煤粉气流被上游高温火焰加热着火后, 至#6、#7燃烧器之间的区域时已是强烈燃烧着的高温火焰;而二次风偏转较小, 导致对#1、#4、#6、#7燃烧器附近区域的氧气供应不充分, 使大量的还原性气体CO、H2和腐蚀性气体H2S集中在此区域, 并且存在燃烧着的一次风煤粉气流冲刷壁面现象。此时, 若没有防护措施, 则必然导致高温腐蚀现象。

同样, 由于#1、#4燃烧器喷口中心线分别与两侧墙存在1.07 m的距离以及一二次风喷口结构的不同, 使得#5、#8燃烧器射流在#6、#7燃烧器射流的冲击作用下, 部分气流分别冲向#4、#1燃烧器与侧墙之间的空隙处, 且存在一二次风分离现象, 进而形成易于产生高温腐蚀的条件。

上述分析结果已被现场实际运行情况所证实。一般, 称#1、#4、#6、#7燃烧器所在角部为热角, 其它四角为冷角。现场实际观察发现:热态运行中, 热角处煤粉气流着火较早, 火焰明亮, 而冷角处可以观察到明显的“黑龙”。冷角燃烧器喷出的煤粉气流着火延迟, 加剧了热角区域壁面附近的还原性气氛, 因而该区域高温腐蚀最为严重。

从炉膛横截面上的煤粉浓度分布数值计算结果亦可看出:燃烧器中、下部区域的高煤粉浓度分布结构呈斜长椭圆形, 其中热角区域浓度较高, 炉膛中央和冷角区域的煤粉浓度很低;而燃烧器上部高煤粉浓度分布近似呈长轴平行于壁面的椭圆形, 煤粉浓度最高区域基本紧贴壁面, 见图8, 图中w为煤粉的质量分数。

采用水平浓淡风煤粉燃烧器进行了改造。为避

《图8》

图8 改前左侧炉膛截面上的煤粉浓度分布 Fig.8 The pulverized coal concentration contour at cross sections of the left furnace before retrofitting

乙层一次风喷口截面 丁层一次风喷口截面

免热角温度过高, 采用可调节一级叶片浓缩器, 而冷角则采用三级叶片浓缩器。

投运后试验表明, 锅炉可在额定负荷下正常稳定运行, 主蒸汽流量为950 t/h, 电负荷为304 MW, 同时测得锅炉热效率平均值为92.31%, 达到并超过保证值。

通过调试还发现, 侧二次风的设置对燃烧器区域的壁面氧量有很大影响, 调节侧二次风开度, 完全可以实现壁面φ (O2) >2%, 试验中采用了不同的侧二次风风门开度, 当开度为10%~20% 时, 壁面CO超标, 氧量很少, 一般φ (O2) <0.6%;当开度为30% 时, 壁面φ (O2) 一般为1%~1.5%, 当开度为40%~50% 时, 壁面φ (O2) 可达2% 以上。这样就有效地防止了水冷壁区的高温腐蚀。冷角的着火情况明显改善, 冷热角的差异减小。热角煤粉浓缩后, 未发现结渣或燃烧器烧损。

锅炉低负荷断油运行情况表明:#7炉达到了断油稳定运行低负荷保证值——50% 额定负荷, 且仍有较大潜力, 试验中最低负荷在35% 机组额定出力下, 锅炉连续运行3 h以上。低负荷锅炉效率均在92% 以上。

该技术另一个应用实例是青岛发电厂300 MW机组锅炉。它是引进CE公司技术设计的, 采用了WR型燃烧器。由于燃用的是高硫煤, 高温腐蚀严重, 往往不到半年就需要更换水冷壁管。分析原因是由于一次风速只有二次风速的一半 (一次风速24 m/s, 二次风速49 m/s) , 一次风刚性差, 在上游气流的撞击下, 一次风偏转大, 出现粉包风。采用水平浓淡风煤粉燃烧技术后, 原高温腐蚀处壁面φ (O2) >3.5%, 高温腐蚀得到了有效控制, 并且在燃用Vdaf=10.5%~15%的贫煤时, 由60% ECR断油稳燃改善为50% ECR断油稳燃, 锅炉效率提高提高了0.85%, 达92.94%。ρ⊖ (NOx) 为627~768 mg/m3 (折算到烟气中φ (O2) = 6% 时) , 达到了国内最好水平。现该技术已在16台锅炉上应用。

《2.3径向浓淡旋流煤粉燃烧技术》

2.3径向浓淡旋流煤粉燃烧技术

煤粉燃烧技术的另一大体系是采用墙式布置的旋流燃烧器。国内已有的旋流燃烧器的一次风基本都是通过蜗壳而旋转的。研究发现, 这种结构使煤粉进入炉膛前在一次风道内已开始向四周分离, 进入炉膛后和强烈旋转的二次风相遇, 迅速向四周分离, 形成粉包风, 显然不利燃烧。现在国外采用的旋流燃烧器的一次风很多也是旋转的。根据风包粉浓淡燃烧的原理, 又研制开发了径向浓淡旋流煤粉燃烧技术 (见图9) 。在燃烧器一次风通道内加装一只具有高浓缩比的环形百叶窗式煤粉浓缩器, 一次风气流经过浓缩器后

《图9》

图9 径向浓淡旋流燃烧器 Fig.9 The radial bias combustion swirl burner

1—炉墙, 2—直流二次风通道, 3—旋流器, 4—旋流二次风通道, 5—一次风通道, 6—中心管, 7—点火装置, 8—直流二次风挡板, 9—煤粉浓缩器, 10—淡一次风风道, 11—浓一次风风道

被分成浓淡不同的两股气流, 浓煤粉气流经过靠近中心管的浓一次风通道喷入炉膛, 淡煤粉气流在浓一次风通道的外侧经过淡一次风通道喷入炉膛, 形成煤粉浓度在燃烧器喷口处的径向浓淡分离。二次风分成旋流和直流两部分, 由固定式轴向弯曲叶片组成的旋流器产生旋流二次风, 在燃烧器喷口外与直流二次风相混合, 经一次风外侧的二次风喷口喷入炉膛。直流二次风风箱入口设有调节挡板, 通过调节直流二次风风量, 改变整个二次风的旋流强度和射流扩展角。由于旋流二次风的作用和扩口导流的作用, 出口气流在燃烧器喷口附近可形成适当大小的高温烟气回流区, 内侧浓煤粉气流在中心回流区边界处形成较高煤粉浓度, 使高温区域与燃料高浓度区域相匹配, 使煤粉气流适时着火, 火焰稳定性提高。外围淡煤粉气流及二次风在浓煤粉着火后及时混入, 提供了煤粉颗粒着火后充分燃尽所需要的氧, 保证了高的燃烧效率。强烈旋转的二次风外包着直流一次风, 降低了炉膛水冷壁处的煤粉浓度, 使此区域处于氧化性气氛, 减少炉膛结渣和水冷壁管高温腐蚀的可能性。浓煤粉气流先着火, 淡煤粉气流后着火, 之后旋流二次风混入, 直流二次风最后混入燃烧, 形成多层分级燃烧, 使煤粉气流中心燃烧区处于还原性气氛下, 有效抑制了NOx的产生。

在一座冷态气固两相试验台上, 采用PDPA激光测量系统研究了燃烧器出口的两相流动特性

径向浓淡旋流煤粉燃烧器已在国内电厂的19台锅炉上应成功地燃用了贫煤和烟煤, 在燃用贫煤时, 50%~55% ECR负荷断油稳燃, ρ⊖ (NOx) =570~635 mg/m3 (折算到烟气中φ (O2) = 6% 时) , 燃用烟煤时40%~50% ECR负荷断油稳燃, ρ⊖ (NOx) =310~410 mg/m3 (折算到烟气中φ (O2) = 6% 时) 。

《2.4不等切圆墙式布置直流煤粉燃烧技术》

2.4不等切圆墙式布置直流煤粉燃烧技术

在燃烧褐煤的煤粉锅炉中, 普遍采用风扇式磨煤机, 富拉尔基电厂有6台200 MW锅炉是分两期建成的。第一期3台于1982年投运, 发现炉膛出口严重结渣, 第二期3台炉膛皆增高5 m, 以降低炉膛出口烟温, 但结渣情况未见好转。此问题困扰电厂10余年, 经多方努力仍未能有效解决, 严重影响电厂的安全经济运行。经研究后发现, 由于风扇式磨煤机风压有限, 其一次风速远低于二次风速, 在受上游气流撞击后, 一次风偏转较大, 形成在炉膛四周涡流中煤粉浓度高而炉膛中间煤粉浓度低的不利局面。图11是炉内空气动力场的数值计算结果。图12是用PDPA测得上炉膛上部截面颗粒浓度分布, 相当一部分煤粉沿着四周流向炉膛出口, 由于得不到充分燃烧而结渣

富拉尔基电厂1998年采用上述燃烧技术首先改造了1台锅炉, 改动量很小、且运行操作方法与改造前相近。炉膛水冷壁包括炉膛出口的后屏与高温过热区域的结渣得到控制, 经过1年多的运行考验, 未见有结渣影响运行的迹象。1999年又陆续

《图11》

图11 燃烧器改造前炉内空气动力场 Fig.11 The aerodynamic field of furnace before burners retrofitted

《图12》

图12 炉膛上部截面颗粒浓度分布 Fig.12 The particle concentration contour at a cross section at the top of furnace

改造了2台, 至今运行状态良好, 有效解决了困扰电厂多年的难题。

因此, 不等切圆墙式布置直流煤粉燃烧技术的研究进一步发展了风包粉的燃烧技术思想, 更加清楚地揭示了这种燃烧方式的两相流特征, 为解决褐煤六角切圆燃烧炉膛的结渣问题找到了解决途径。

《3 前景与展望》

3 前景与展望

《3.1降低NOx排放》

3.1降低NOx排放

风包粉系列浓淡燃烧技术能够大幅度降低NOx排放, 在电厂和锅炉制造厂中获得了广泛的应用, 但用户主要是为了解决低负荷稳燃问题、结渣或高温腐蚀问题才采用该技术的, 直到最近也很少有企业以降低NOx排放为主要目的而采用上述技术。因此, 在这些技术中并没有采用可以大幅度降低NOx的各种专门措施。例如炉内空气分级燃烧技术能够在低NOx燃烧器基础上进一步降低NOx排放, 但还没有应用于以前的技术改造中, 更没有机会对采用分级燃烧后的燃烧系统进行相应的基础理论研究和参数优化工作。

针对上述国情, 我们提出立体低NOx排放系统的概念, 即水平浓淡风煤粉燃烧技术与炉内空气水平分级燃烧、炉内垂直分级燃烧三者相结合的思想。其出发点是在有效地降低NOx排放的同时, 避免产生负面影响, 如使燃尽变差, 产生高温腐蚀或结渣等。上述思想的实施主要是通过优化炉内气固两相空气动力场的有关参数实现。一方面通过二次风的调整, 利用水平方向上的同心反切圆技术结合高度方向上的二次风合理分配和组织, 形成有利于降低NOx的流场, 另一方面发挥一次风应用水平浓淡燃烧技术所具有的高效, 稳燃, 低污染物排放, 以及防结渣和高温腐蚀的能力, 通过改善炉内燃烧方式, 最大限度降低NOx 。

《3.2超细化煤粉再燃低NOx技术》

3.2超细化煤粉再燃低NOx技术

再燃低NOx燃烧技术又称为燃料分级或炉内还原技术, 同其他低NOx燃烧技术比较, 再燃低NOx燃烧技术可以更大幅度降低NOx排放。在日本、美国、欧洲再燃技术大量应用于新建电站锅炉和已有电站锅炉改造, 在商业运行中取得良好的环境效益和经济效益。在我国再燃烧技术研究和应用起步较晚, 主要是因为我国过去对环保的要求较低, 另一方面则是出于技术经济上的考虑。目前, 随着环保要求的不断提高, 研究适应我国国情的低成本的再燃低NOx 燃烧技术已经日渐迫切。再燃燃料可以是气体 (天然气、焦炉煤气) 、液体 (水煤浆、重油) 和固体 (煤、生物质燃料) 。国外一般采用天然气作为再燃燃料, 这要求有稳定的天然气气源, 我国的大多数电厂不具备这个条件。天然气再燃的运行成本也较高, 如果采用煤粉作为再燃燃料, 将为该技术在我国的应用创造条件。常规粒度煤粉作为再燃燃料存在未完全燃烧损失较大, NOx 再燃率低的问题, 为此我们提出将再燃煤粉进行超细化处理, 减小未完全燃烧损失、提高NOx 再燃率。

《4 结语》

4 结语

为了同时实现高效、稳燃、低NOx 排放、防结渣、防高温腐蚀而提出风包粉系列浓淡煤粉燃烧技术, 实验室试验、数值模拟及工业试验表明该技术具有风包粉的流动特性, 并在我国电站锅炉上被广泛采用。为了实现更低NOx 排放, 在此基础上又提出了立体低NOx 排放系统及超细化煤粉再燃低NOx 技术。

致谢

得到了“九五”国家重点科技攻关 (编号:96-A19-01-01-11) 及清华大学煤的清洁燃烧国家重点实验室的资助。

京公网安备 11010502051620号

京公网安备 11010502051620号