《1 前言》

1 前言

《1.1 概述》

1.1 概述

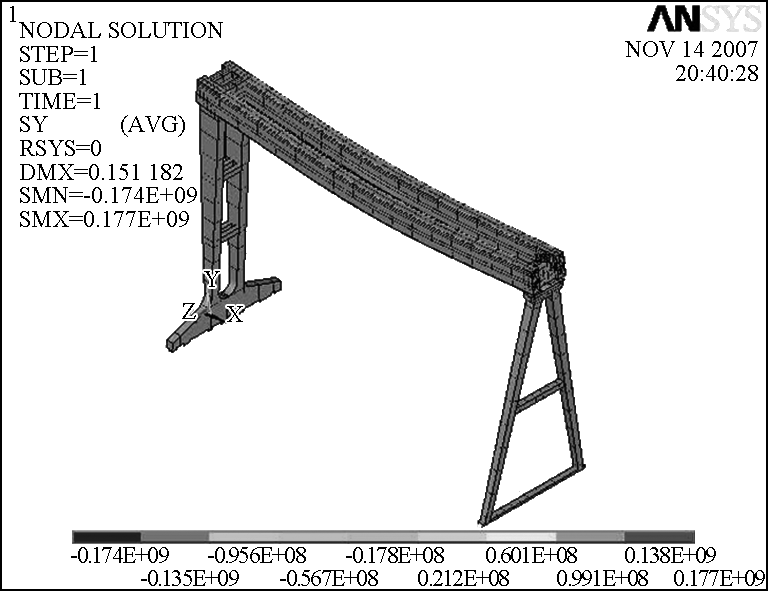

广东中远号空中翻身造船门式起重机研制了两台,投入广东中远船务工程公司船厂使用。它们业已在船厂使用将近三年之久,情况良好,达到研制预期目标。其使用实况如图 1 所示。

《图1》

图1 广东中远号造船门机在现场使用实况

Fig.1 Photograph of Guangdong Zhongyuan shipbuilding gantry crane

该门式起重机主要有门架结构、上下小车起升系统、大车行走机构、登机电梯、维修吊机、安全保护装置(夹轨钳、锚定装置、终点防撞装置、小车防倾覆装置等)、供电系统、电器控制系统、照明及通信系统、机械润滑系统和司机室等,其组成如图 2 所示。

《图2》

1 —主梁;2—上小车;3 —下小车;4—刚性支腿;5—司机室;6—大车;7—柔性支腿;8 —维修吊机;9—球铰

图2 广东中远号造船门机总图(单位:mm)

Fig.2 General drawing of Guangdong Zhongyuan shipbuilding gantry crane(unit:mm)

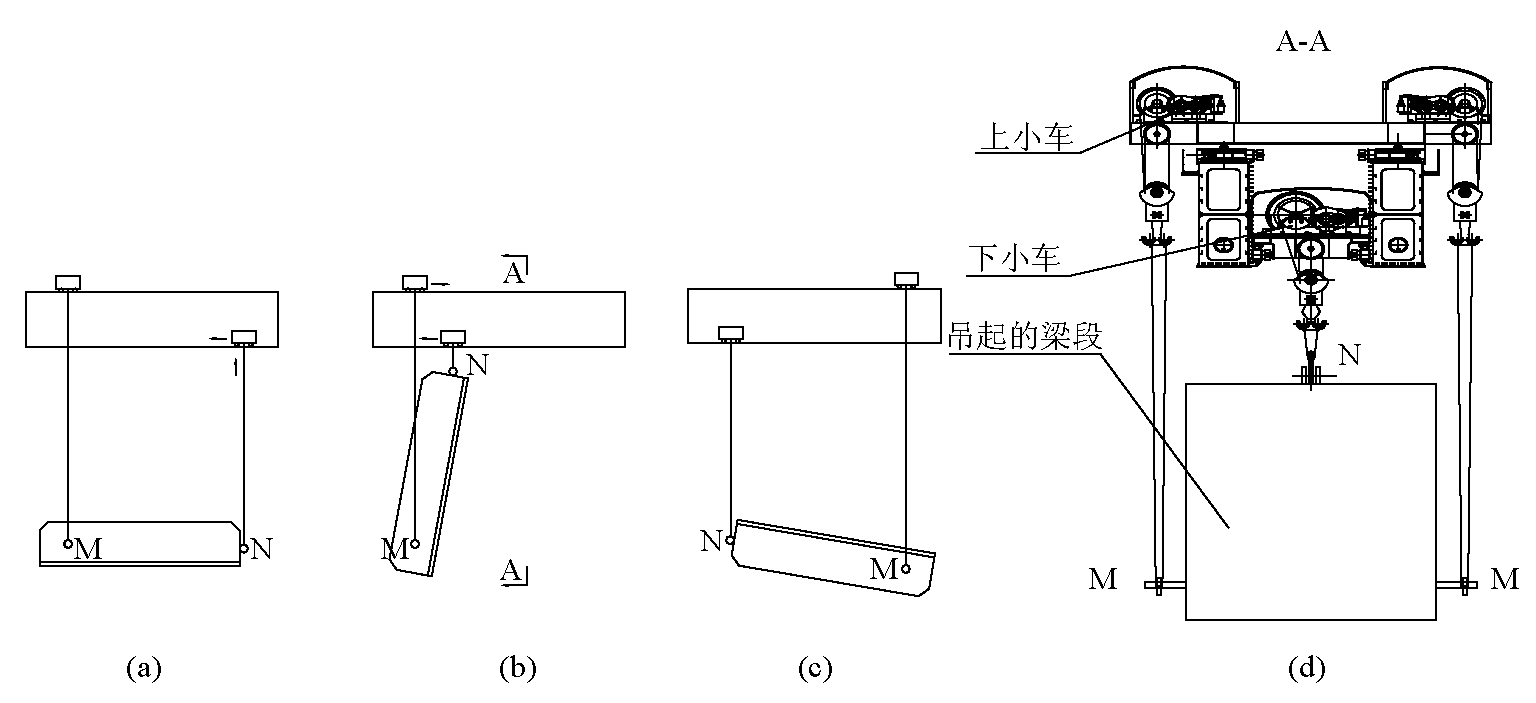

门架结构是门式起重机的总体结构,其安全可靠性必须得到绝对保证。该门机的门架结构属一刚一柔双主梁体系,采用 ANSYS 程序对其进行了各种工况下的有限元结构分析。图 3 为其在最不利载荷组合作用于最不利位置时的整体结构应力云图。

《图3》

图3 门架结构最不利应力云图

Fig.3 The most unbenefit stress cloud figure of gantry structure

作为现代化的大型造船起重机械,其电气控制系统的先进性和可靠性同样是至关重要的。该起重机选用工业用 PLC 控制系统,以其为核心,配置交流变频调速装置、I/O 远程模块、交流变频电动机、光电编码器、荷重检测器、风速检测仪、大车偏差监视系统等,组成了计算机集散控制系统。由常规主令控制器、功能选择开关及各种限位开关作输入信号;输出经继电器隔离后指令各调速器作机构的运行,其速度大小由 PLC 系统的 D/A 模块输出的模拟量决定,实现无极调速。 PLC 系统控制不仅简化了控制线路,更主要的是增强了系统的可靠性和控制功能。 PLC 参与控制使得各种工艺要求和操作要求只需简单的手柄操作即可实现,使操作人员极易接受和掌握。

整个系统具有完备可靠的各种自动保护功能和各种故障自诊断及显示功能,十分灵活、准确、可靠,包括:a. 超载保护;b. 起升偏载保护;c. 机构运行同步保护;d. 联锁保护;e. 短路保护;f. 应急保护;g. 过流保护;h. 超风速保护; i.零位保护;j. 限位保护;k. 缺相保护;l. 超速保护;m. 大车纠偏保护;n. 电源异常保护,等。

《1.2 主要技术性能指标》

1.2 主要技术性能指标

1)起重能力。上小车( I、II 钩):2 ×75 t;下小车( III 钩/副钩)110/25 t;上、下小车联合翻身作业:150t;上、下小车联合抬吊作业:220t。

2)起升高度与跨度:HP =50 m; LP =83 m。

3)起升速度。 I、II、III 钩:0 ~10 m/min;副钩:0 ~15 m/min。

4)其他。工作风速  20 m/s,非工作风速

20 m/s,非工作风速  40 m/s,海域腐蚀度

40 m/s,海域腐蚀度 10 级。

10 级。

《1.3 主要创新点》

1.3 主要创新点

该机的主要创新点有:

1)船段空中连续翻身工艺与技术;

2)新型双塔柱式刚性支腿与观光型登机电梯;

3)双主梁分层设计制造技术;

4)随动型维修吊机;

5)低压双卷筒电缆供电技术。

《2 船段空中连续翻身新工艺、新技术的研究与实现》

2 船段空中连续翻身新工艺、新技术的研究与实现

《2.1 传统的船段间断性翻身的作业方式》

2.1 传统的船段间断性翻身的作业方式

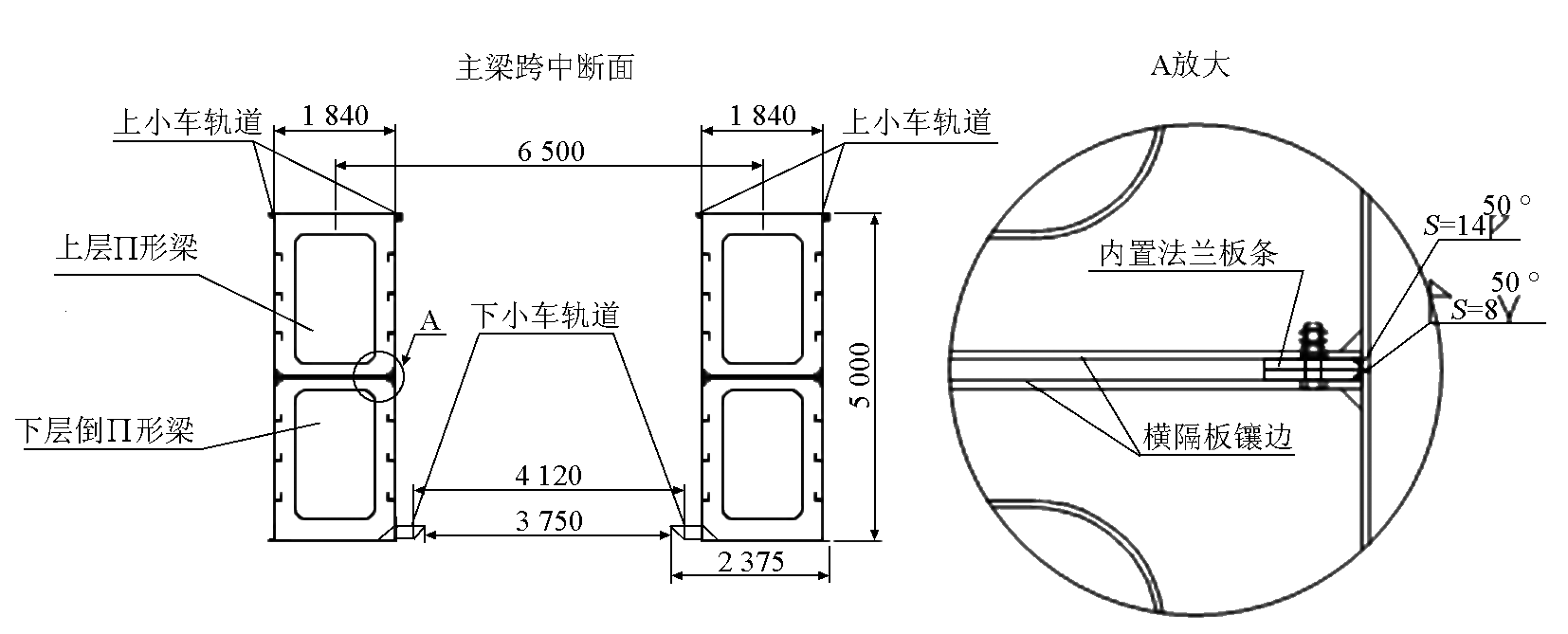

国内外使用门式起重机对船段进行空中翻身作业时,大多采用如下传统方式,现对照图 4 来说明其作业步骤:

《图4》

图4 传统的空中翻身作业程序图

Fig.4 Traditional working program of turning over ship-section

步骤(a):上小车双钩系住船段的下侧,下小车系住上侧,将船段提离地面;然后上小车继续提升,同时下小车负载往上小车中线平移靠拢。

步骤(b):上小车与下小车通过升降与平移调整,使船段达到几乎竖起的状态;此时上、下小车同时动作可将船段下降触地,下小车解钩卸载。

步骤(c):上小车单独将船段提起离开地面,下小车自由平移至上小车左侧,准备重新系住船段。

步骤(d):下小车重新系住船段之与上小车吊住的同一侧,钩住之后上小车开始下降,同时下小车负载继续向左边平移。

步骤(e):上小车继续下降,使船段到达水平状态,从而完成船段的 180 °翻身作业,两小车同时下降或平移,使船段回到原来位置落下。

从上述步骤可以看到,在船段翻身中间过程,起重小车需要解钩(步骤(b))和重新系钩(步骤(c))各一次,而解钩、系钩都是人工操作。

《2.2 创新研究成果之船段空中连续翻身工艺》

2.2 创新研究成果之船段空中连续翻身工艺

船段空中连续翻身的创新工艺与技术,其作业流程对照图 5 来加以说明。

《图5》

图5 船段空中翻身新工艺说明图

Fig.5 The new technique for turning over ship-section

步骤(a):上小车两钩M 与下小车主钩N 共同将船段抬起。

步骤(b):下小车主钩上升并向上小车平移靠拢,使船段慢慢在空中直立起来,下小车继续向上小车所在位置靠拢。

步骤(c):下小车主钩吊着船段一端继续平移并穿过上小车后,开始边下降边平移,直至将船段翻转 180 °;然后上下小车同时作升降调整,直至船段处于水平状态,此时船段即完成了空中翻身操作。船段可以落下并全部解钩。

由上述连续翻身过程可以看出,船段可以绕上小车两钩旋转。这是由于在船段中预先焊接了可转动的吊点机构,如图 6 所示。

《图6》

1—吊板;2 —转轴;3—钢丝绳;4 —吊钩

图6 吊环式吊点 M 机构组成

Fig.6 The composition of hanger M in type of ring

为使船段在空中连续翻身过程动作更加准确、平稳,在上小车两钩M 和下小车主钩N 上均加装了起升高度编码器,能够把各钩的高度信号即时传回 PLC 系统;同时,在上、下小车行走机构车轮上加装了测量轮装置,能够把它们所处的位置即时传回 PLC 系统。这样可帮助 PLC 系统随时作出判断,并发出正确指令。

《2.3 该创新工艺与技术的重要意义》

2.3 该创新工艺与技术的重要意义

船段空中连续翻身工艺与技术是该课题的一项重要发明。 “ 连续翻身” 是相对于传统的间断性翻身作业方式而言。传统方法是在船段翻身过程中间必须让船段触地进行人工倒钩操作,即把吊钩从船段的这一侧倒到另一侧去。故翻身过程是不连续的,中间必须停顿。而新方法则是能够使吊在空中的船段适时绕着吊点连续翻转,形似运动员打吊环的情景。故船段在空中翻身过程,其动作是连贯不间断的,使船段 180 °翻身一气呵成,避免了中间人工摘钩和系钩操作;这不仅提高了工效,降低了人工劳动强度,而且提高了施工劳动的安全性,具有重大的经济和社会效益。

《3 双柱塔式新型刚性支腿与观光型登机电梯设计》

3 双柱塔式新型刚性支腿与观光型登机电梯设计

《3.1 双柱塔式刚性支腿组成方案》

3.1 双柱塔式刚性支腿组成方案

如图 2 门机总图左侧所示,双柱塔式刚性支腿主要由两根直立的立柱、立柱之间的联结系杆(兼做登机爬梯骨架)及流线型的基础横梁组成,横梁两端安装大车行走机构。两立柱顶部用一根扁式上横梁封口,两立柱的间距与门架两主梁的间距相等且立柱的腹板与主梁的腹板之间两两对齐后通过法兰盘连接。紧贴立柱外壁安装有观光型登机电梯。

《3.2 双柱塔式刚性支腿的结构分析》

3.2 双柱塔式刚性支腿的结构分析

前已述及为保证该造船门式起重机总体结构的绝对安全,曾采用 ANSYS 程序对该门架整体结构进行了有限元分析,可知在最不利荷载组合作用于最不利位置时双柱塔式刚性支腿各验算截面的计算应力均小于容许应力;柱顶沿大车运行方向的相对于柱脚的位移不到 1 cm,这是指门机满载沿轨道运行而突然刹车时的最不利工况。为了证明上述计算结果的可靠性,进一步将双柱塔式刚性支腿模拟成杆系结构计算模型,采用杆系结构电算程序(结构力学求解器),把支腿所受到的风力、大车刹车惯性力及由主梁直接传来的竖向力等加载到模型上,如图 7(a)所示。图 7( b)为位移计算结果的输出图形。此种模型的计算结果显示,与前述 ANSYS 计算结果基本一致。

《图7》

图7 双柱塔式刚性支腿杆系计算模型

Fig.7 The staff system structure calculation model of rigid leg in type of double columns tower

注:图 7(a)、(b)中,数字带圆括号者为节点编号,未带圆括号者为单元编号;p1 、p2 表示由主梁传来的压力,p3 表示门机行走刹车时所生惯性力。图 7(b)中虚线表示支腿结构的变形状态

《3.3 登机电梯》

3.3 登机电梯

传统的翻身造船门式起重机登机电梯几乎无一例外地均安装在刚性支腿的巨大的箱形支柱内,由于空间狭窄且站距大(通常 h ≈50 m),并不像楼房内电梯,空间大且站距小(通常 h ≈3 m)造成电梯维修困难及乘梯者多有阴沉郁闷感。该门机特地采用了观光型电梯,从而使以上缺点得以克服。

《3.4 该创新设计的实用效果》

3.4 该创新设计的实用效果

如图 2 左侧所示的双塔柱式刚性支腿不仅其自身外观优美,且与门机整机轮廓的线形搭配也十分协调流畅。这种新型刚性支腿,不仅外观设计独树一帜而成为广东中远船厂的标志性流动性建筑,更重要的是其结构合理,实用性好。其两柱顶正好与两主梁端面对齐,两塔柱之间空旷正好安装爬梯,而爬梯又作为两塔柱之间的联结系杆,一材两用,节省成本。观光式登机电梯安装在塔柱的外侧,维修方便且清一色的弧形落地玻璃舱房可使登机者赏心悦目,轻松自如,一扫传统刚性支腿内置式电梯的诸多缺点。

《4 门架结构双主梁分层设计制造技术》

4 门架结构双主梁分层设计制造技术

《4.1 主梁分层设计制造的缘由和意义》

4.1 主梁分层设计制造的缘由和意义

广东中远号造船门式起重机门架主梁的箱形截面高 ×宽为 5 m ×2 m。这样大截面的钢箱梁由工厂制造后,梁段装车时立放就超高,倒放就超宽,无法用长途汽车运到造船厂进行整机组装。如能解决好这个问题,就具有普遍的经济价值和社会价值。因为大跨度造船门式起重机的主梁高度均在 3 m(公路运输装车限高)以上,长途汽运均超限。如果在钢箱梁本身设计制造上能够处理好这个问题,就可以打破大型造船门式起重机不能在内地生产制造这一惯例和观念,从而可更好地发挥内地造价较低和市场广阔的优势。

《4.2 分层设计制造的主梁截面构成》

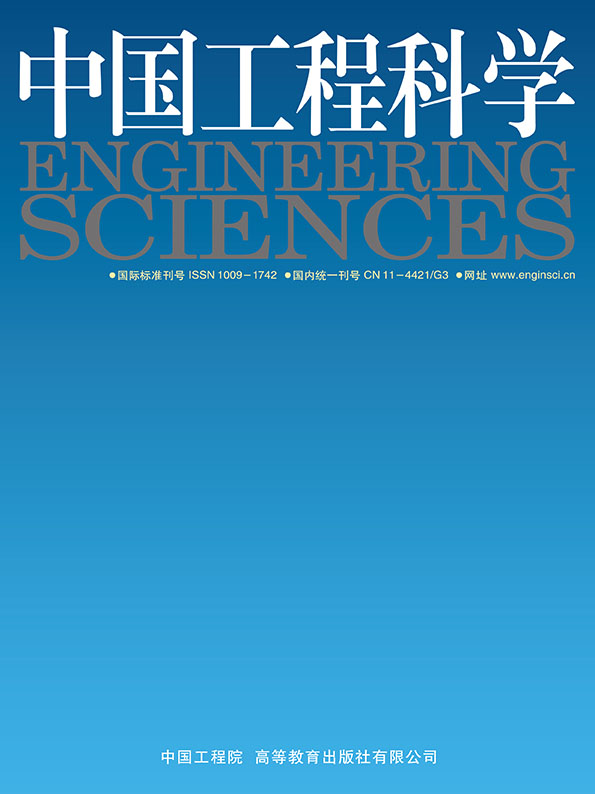

4.2 分层设计制造的主梁截面构成

解决上述问题的办法是将箱形主梁沿纵向水平分层设计制造,并使层高不超过 3 m,层间采用内置式无限长法兰板条高强度螺栓连接,图 8 所示箱形截面腹板中线处的构造细节即如此。这样使整个箱形梁由上层的正 形梁和下层的倒

形梁和下层的倒  形梁相扣而组成。

形梁相扣而组成。

《图8》

图8 双主梁分层设计截面构造图(单位:mm)

Fig.8 The section construct drawing of double box beams designing as divided into two layers(unit:mm)

由图 8 可见,这样的分层处理办法,既可保证长途运输截面不变形,又不至于额外花费较多的材料,这比采用上下两个各自封闭的箱形截面叠置的方法要合理优越许多。分层法兰板条处的高强度螺栓系按纵向水平抗剪螺栓计算。在造船厂现场总装之后,再把层间纵向水平接缝外侧用连续焊缝封口,这样既可防雨水渗入箱内,还可增加接口的连接刚度和强度,做到万无一失。

《5 随动型维修吊机设计》

5 随动型维修吊机设计

由于空中翻身造船门式起重机的结构跨度和高度都相当大,机上必须配置机械维修吊机。吊机通常为平头旋转式塔吊,并固定安装在刚性支腿所在主梁一端端头上。这种设置的最大缺点是,一旦起重小车行走机构在维修吊机够不着的地方坏了,就很难直接使用维修吊机来协助拆卸和更换已损坏的零部件,需要采用其他拖拉或推送的强制办法将起重小车送到维修吊机起升半径之内。显然这是颇为落后的方法。所以有必要采用一种比较先进方便的方案。该造船门机所采用的随动型维修吊机,就是把维修吊机安装在起重上小车车架之上,可随上小车而移动(见图 9)。这样,无论是上小车坏了或下小车坏了,维修吊机均能够直接对其进行拆卸和更换作业。当然,上下小车同时坏了,都不能行走了,且两者相距又超过维修吊机的起升半径,这种概率几乎等于零,不必考虑。

《图9》

图9 随动型维修吊机与上起重小车(单位:mm)

Fig.9 The moving crane for repair and upper lift car (unit:mm)

《6 低压双卷筒电缆供电系统》

6 低压双卷筒电缆供电系统

当造船门式起重机的耗电容量在 300 kW 左右时,采用低压电源(380 ~440 V)供电是比较适宜的。当耗电量超过 400 kW 时就应考虑高压电源(4 kV,6 kV 或 10 kV)供电,原因是常规低压电缆截面积增大,电缆太粗太僵硬,而相应的低压卷筒的直径又不能按比例增大,粗大的电缆无法入槽缠绕,更不必说收放了。而该项目的合作船厂当时是处在初建阶段,只有低压电源。经研究,最后采用了低压双卷筒电缆并联上机,使电缆截面积减小了一半,线缆僵性也大为降低,从而选用通常的低压卷筒就不成问题了。双卷筒电缆布置在刚性支腿基础横梁两端,如图 2 所示。这种低压双卷筒电缆供电系统的实现,为无高压电源的中小船厂开辟了一条供应动力电源的可行途径,节约了费用且提高了起重机的使用安全性。

《7 结语》

7 结语

通过对广东中远号空中翻身造船门式起重机的成功研制与应用情况的扼要介绍,着重论述了这种新装备、新技术的几项创新成果的技术特征及其实际意义,包括船段空中连续翻身技术与工艺、双柱塔式刚性支腿与观光型登机电梯设计、门架结构双主梁分层设计制造技术、随动型维修吊机和低压双卷筒电缆供电技术等,对从事同类产品和技术的研发人员具有很好的参考和启迪意义。

京公网安备 11010502051620号

京公网安备 11010502051620号