当前世界正面临着一场新的技术革命, 其中影响最大的是以微电子技术为代表的信息产业。微电子产业的核心是集成电路, 集成电路制造和发展的基础又离不开材料、试剂、气体和高纯水等。例如, 国外1970年已大规模生产的1 k位 (1×103) 的动态随机存储器 (DRAM) , 光刻线条为10μm;1980年, 大规模生产的64 k位, 光刻线条为3μm;1989年则是4 M位 (4×106) , 光刻线条为0.8μm, 目前已达256 M或1 G位 (1×109) , 光刻线条为0.35μm或0.18μm。

硅片尺寸直径已由50 mm到300 mm, 我国目前为100~200 mm, 光刻线条为3~0.5μm。

众所周知, 随着集成度的提高, 制造器件需要清洗的次数也增多, 例如1 Mb的超大规模集成电路 (ULSI) 清洗频次为64 k的1.7倍, 以大规模集成电路工艺为例, 就有90%以上的工序需要用高纯水清洗, 可想而知高纯水的质量在材料和器件的制造中起着关键作用。高纯水中重金属、碱金属、非金属、颗粒、总有机碳 (TOC) 、细菌、细菌内毒素、溶解氧 (DO) 等杂质含量, 均会影响材料和器件的性能和成品率

《1 ULSI的发展对水质的要求》

1 ULSI的发展对水质的要求

以制造位或位的到位的DRAM的发展为例, 看出对水中杂质的要求是越来越高。例如:电阻率由17.5 MΨ·cm提高到18.24 MΨ·cm (25℃) ;TOC由小于100μg/L提高到小于1μg/L或小于0.5μg/L;颗粒≥0.1μm小于500个/L提高到小于100个/L;DO小于50μg/L到小于15μg/L或小于1μg/L;细菌由小于100个/100 ml提高到小于0.01个/100 ml;细菌内毒素由1 EU/ml提高到小于0.03 EU/ml;可溶硅由小于10μg/L提高到小于0.3μg/L或小于0.1μg/L;Na+由小于1.0μg/L提高到小于0.07μg/L;K+小于2.0μg/L提高到小于0.01 g/L;Cl-、NO3-、PO4-3由小于1.0μg/L提高到小于0.02μg/L;SO4-2由小于1.0μg/L提高到小于0.05μg/L (以上用离子色谱法测定) ;Cu, Zn, Ni等金属杂质由小于1.0μg/L提高到小于0.005μg/L或小于0.0003μg/L (用ICP测定) 。由此可见, 要达到以上指标, 必须研究和提高现有的制水工艺, 以满足ULSI的要求。

《2 制备高质量的高纯水新技术》

2 制备高质量的高纯水新技术

《2.1 紫外线照射》

2.1 紫外线照射

根据我国目前ULSI的生产和研究水平的需要, 为使TOC的含量小于15μg/L或小于3μg/L, 国内首先在高纯水制备中用紫外光照射, 使水中TOC降低到小于3μg/L, 解决了兆位电路及大直径硅片用高纯水的关键技术难题。若不用185 nm紫外光照射, 目前高纯水中TOC最好的只能做到20~50μg/L。

185 nm紫外线是一种波长较短, 能量较高的超紫外线, 其能量相当于6.7 eV, 而一般用于高纯水中的为254 nm紫外线, 其能量相当于4.88eV, 对于这两种紫外线去除有机物, 效果有所不同, 表1列出某些有机物化学键的键能及相应的波长。

根据表1所列各种化学键, 若用185 nm紫外光, 除C≡C, C=O键外, 其余化学键的键能均小于6.7 eV, 均能被破坏。若用254 nm紫外光, 其键能为4.88 eV, 那么C=C, C≡C, C-F, C=O, C=N, C=S, N-O键的键能均大于4.88eV, 都不能被破坏, 而O-H, Si-O键的键能与254 nm紫外光接近, 也不易被完全破坏, 因此许多有机物在185 nm紫外光下被破坏, 而在254 nm波长的紫外光下不能被破坏, 这就是185 nm紫外光更能有效地降低水中的TOC的道理。利用这一键能理论, 以185 nm紫外线照射高纯水应降低TOC, 使兆位电路用水TOC下降到小于3μg/L, 并在我国成功地用于ULSI和直径200 mm硅片及硬盘磁头生产中, 效果很好。

《2.2 用电脱盐 (Electrodeionization简称EDI) 技术》

2.2 用电脱盐 (Electrodeionization简称EDI) 技术

常规的脱盐包括电渗析 (ED) 或反渗透 (RO) 加离子交换法 (IE) 脱盐。电渗析脱盐耗水量大, 脱盐率低, 经常需耗大量化学试剂再生并污染环境;反渗透是理想的脱盐设备, 但对膜的选择要求高, 特别是卷式膜需进口;用离子交换法脱盐, 脱盐率非常高, 但同样是需要经常再生, 耗大量化学试剂, 污染环境。EDI是近年来新发展的一种脱盐设备

因EDI系统不需要再生和任何化学试剂, 故运行费用低, 不污染环境;EDI系统中离子交换树脂是密封的不会损耗, 因此水质可保持稳定;单独EDI系统能除去90%以上的溶解硅;在EDI系统中有多个EDI堆、电源、浓缩泵、控制面板及相应的仪表和管件, 能独立拆换维修方便。

我们将EDI装在双级反渗透器 (TFC膜) 的后面, 在高纯水制备中, 脱盐率可达99%, 能除细菌和热原, 水的电阻率能达17 MΨ·cm (25℃) 。将EDI和RO联用可省去一般制水系统中的复床和混床, 若要达到电阻率18 MΨ·cm (25℃) 以上, 可在末端增加一级不再生的精混 (polisher) 。

以三种流量为15 t/h、55 t/h和160 t/h及三种不同总溶解固体 (TDS) 进水为例, 说明EDI和离子交换混床二者的年价格比较, 如图1所示

当流量为55 t/h和160 t/h, TDS=5 mg/L时, 两者价格接近;在TDS=15 mg/L和25 mg/L时, EDI为混床价格的80%和70%;流量为13.6t/h, 在TDS=5, 15, 25 mg/L时, EDI价格分别是混床价格的55%, 46%和42%, 在大流量时, 无论TDS多少, EDI都比混床价格低很多。

还须指出的是, 90年代初期的EDI产品需要调pH, 只能部分除硅。1997年以后推出的商业产品, 脱二氧化碳大于99%, 脱二氧化硅95%, 水的回收率可达95%, 是一种很好的能提高水质、节能、价格合理并且不污染环境的产品。我们用于制造工艺中双级反渗透之后以后再加一级不再生精混, 水的电阻率能达18 MΨ·cm (25℃) , 而不用复床和混床, 效果很好。

《2.3 用膜交换器脱氧》

2.3 用膜交换器脱氧

在高纯水中一般均采用真空脱氧, 放在水系统的前面, 这样不仅除氧效果不好, 而且不能保证前面脱氧后, 在终端出水时保持低的溶解氧水平。水中溶解氧高会在接触硅片时表面生成一层无定形硅, 影响器件材料的性能, 因此对ULSI用水中氧的含量要求小于50μg/L, 采用膜交换器脱氧, 能使水中溶解氧做到小于15μg/L或小于1μg/L, 同时还能脱除水中游离的二氧化碳。

膜交换器脱氧简单原理为:气相O2液相[O2]

当气-液达到平衡时, 平衡常数为:

若设法抽气或用N2气通气吹扫, 或二者组合, 使气相中的氧分压 (PO2) 下降, 上式左移, 液相中氧的浓度[O2]下降, 达到新的平衡K′, 使水中的氧脱除。根据水流量的大小, 可采用平行并联配置膜交换器;若考虑脱氧效率则采用串联配置。以10 cm×28 cm×40 cm的膜交换器脱氧为例, 在三种不同压力、组合及不同流速下, 脱除氧的百分数如图2所示。

用单一膜交换器和两个串联膜交换器, 在水的不同流速下, 去除水中游离的CO2的效率示如图3。由图2、3明显看出, 脱氧膜的效果是很好的。

我们用于10 t/h的ULSI高纯水系统中, 用10 cm×28 cm×40 cm膜交换器脱氧, 温度为22℃, 真空脱气和氮气 (99.9995%) 吹扫组合式, 耗氮量为0.48 m3/h, 真空度为6666.1 Pa, 水 (井水) 中的溶解氧为3000μg/L, 用两个膜交换器串联脱氧后, 水中溶解氧降至<2μg/L。

用于180 t/h高纯水系统中, 采用10 cm×28cm×40 cm三个膜交换器串联, 温度为25℃, 其它条件同上, 测定其进水 (地下水) 中的溶解氧为9300μg/L, 经脱氧膜脱氧后, 溶解氧降至30μg/L (设计值<50μg/L) , 结果很理想。

《2.4 用带正电荷的微孔膜 (MF) 除细菌和胶体硅》

2.4 用带正电荷的微孔膜 (MF) 除细菌和胶体硅

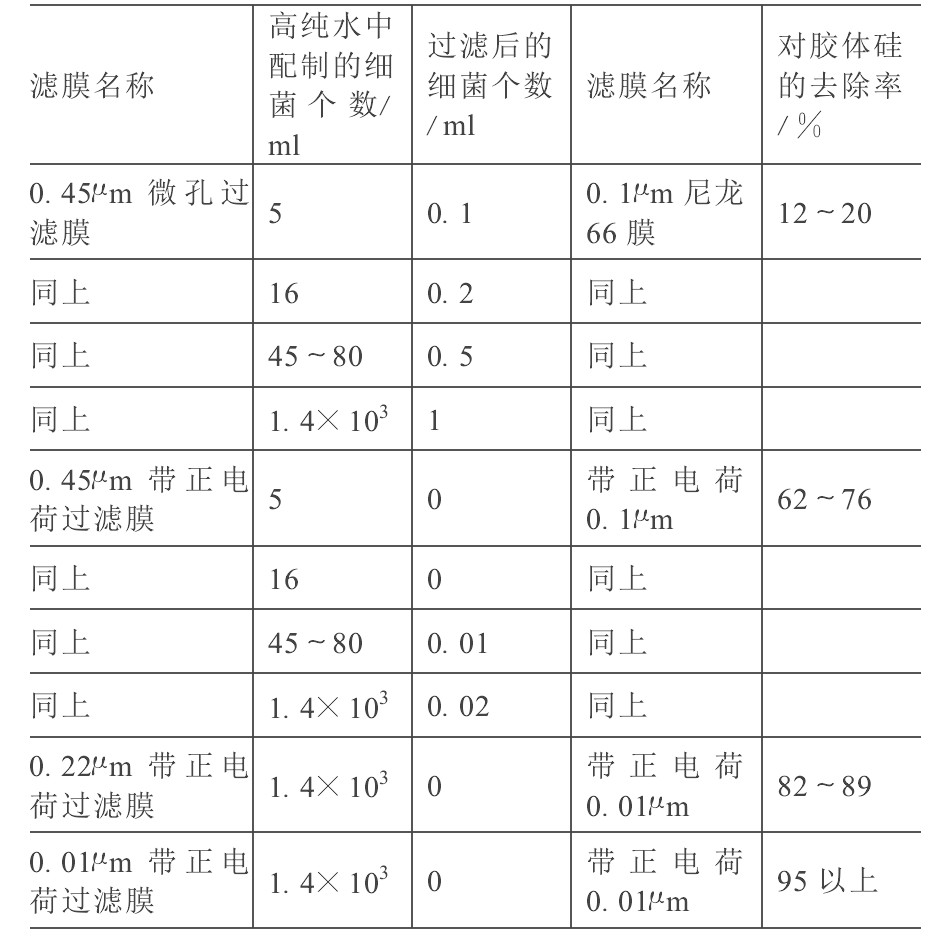

水中的细菌和胶体硅会产生颗粒性污染, 除了一般用臭氧、紫外线可杀菌, EDI和离子交换可脱硅以外, 终端还需用小于0.45μm或0.1μm的膜过滤。由于水中的细菌等电点都比较低 (如水中常见的大肠杆菌, 格斯兰杆菌, 金黄葡萄球菌, 绿浓杆菌等其一般在之间在中性水中均带负电, 利用这一特点, 我们选择了一种带正电荷的膜, 用在高纯水的终端, 实验结果表明, 效果非常好, 这对解决大规模和超大集成电路及医药用水有很大的帮助。表2为用普通孔径0.45μm的微孔过滤膜与带正电荷的膜对高纯水中细菌及胶体硅过滤效果的比较。

Table 2 The Comparison of filtration effectiveness for bacteria and colloid silicon between the microporous filtering membranes and the positively charged

《表2》

在同样源水的条件下由表2看出, 用带正电荷的膜去除细菌及胶体硅, 效果是很好的。

《2.5 用RO或双级RO去除水中的细菌内毒素》

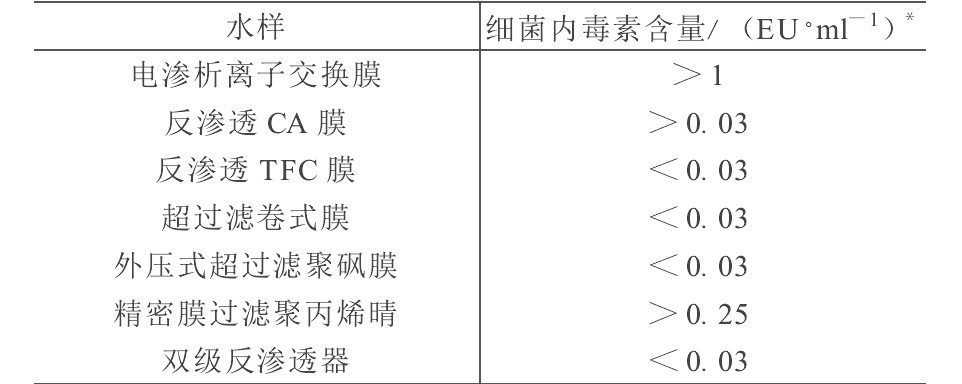

2.5 用RO或双级RO去除水中的细菌内毒素

天然水、自来水等各种水源中都存在着热原, 目前比较一致的认识是, 热原是脂多糖类物质, 也就是细菌内毒素。细菌内毒素是革兰氏阴性菌细胞壁外壁层上特有的脂多糖, 结构为单个粒子, 其分子量在10000~20000之间, 体积为1~50μm, 在水中可以形成比较大的成团密集体, 造成颗粒性污染, 它具有广泛的生物活性和热原活性

表3 各种膜去除细菌内毒素效果

Table 3 The effectiveness for removing of bacterial endotoxins by using the ED、RO、UF、MF and

《表3》

*EU/ml=Endotoxin Unit (细菌内毒素单位)

我们还研究并测试了用其它方法去除高纯水中的细菌内毒素

《2.6 配管的选择及防止二次污染》

2.6 配管的选择及防止二次污染

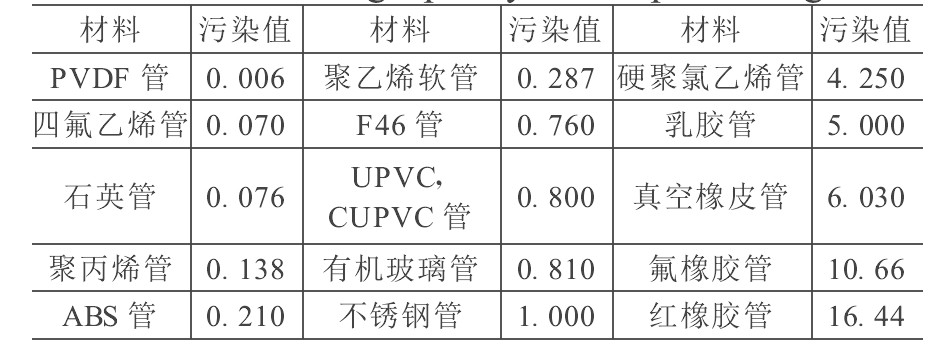

制备高质量的水, 除了有好的工艺、合理的流程和必要的设备外, 还要解决净化系统本身和配管引入的污染。目前高纯水制备系统中的管道、水箱、接头阀门、水柱及泵等部件, 主要是塑料或金属材料制成, 金属材料在水或其它介质中会溶解, 造成离子污染;高分子塑料, 如聚氯乙烯、聚乙烯、聚丙烯、聚苯乙烯等, 由于在合成时加入了各种添加剂、增塑剂、紫外光吸收剂、着色剂等, 从而引入了+、2+、+、3+、3+、2+、Pb2+等离子及其盐类;橡胶制品中含有大量的BaSO4、MgCO3、CaCO3、Sb2O3、TiO2、ZrO2、MoS2、Al2O3、SiO2等杂质, 这些材料与高纯水接触时, 会产生不同程度的污染。我们对几十种材质在不同时间内溶出杂质量做了大量的试验, 并首次在国内建立了它们在水中的污染系数测定方法并计算了材料的污染值, 一直沿用至今。

表4为高纯水中常用材料的污染值 (以不锈钢的污染值为1.000计) 。

表4 高纯水中常用材料的污染值

Table 4 The contamination values of common mate-rials for high purity water processing

《表4》

由表4看出, 前10种材料都能用在高纯水中, 以PVDF管材最好, PVDF管材没有添加剂, 焊接时不用焊条, 也不用胶粘, 所以污染很小。我们研究了各种管道在高纯石英容器加热28 L高纯水到85~90℃, 循环200 h后, 测定其溶出物, PVDF管道阳离子总量≤0.1μg/L, 阴离子总量≤0.5μg/L。而其它管道如聚氯乙烯、聚乙烯、聚丙烯、ABS、有机玻璃等, 在同样条件下, 仅循环72 h后, 阳、阴离子总量均为几十到几百μg/L;对于不同材质, 在19~22℃高纯水中循环200 h后, 测定管道的值而其它管材的TOC值在200~2000μg/L, 颗粒含量、耐磨性等均优于其它材料2~3个数量级。

从以上实验数据看出, PVDF管材是最好的制备高纯水的材料, 特别是对水质要求高, TOC要求严格的工艺中更需要采用PVDF管材。但PVDF管材造价较高, 目前只能进口, 安装时需要特殊的工具。一般在制造超大规模集成电路中精混以后, 包括紫外线, 超过滤, 终端膜过滤部分才用PVDF管材。其它部位水系统不必用PVDF材料。根据产品的需要和源水水质, 选择以上的部分工艺, 一定能制备出符合要求的高纯水。

我们的研究成果已成功地应用在大规模集成电路制造工艺, 大直径硅片生产以及硬盘磁头生产中取得了很好的效果和效益

![表1 某些有机物化学键的键能及相应波长[2]](/views/uploadfiles/download/GCKX200001013_07500.jpg)

京公网安备 11010502051620号

京公网安备 11010502051620号