《1 前言》

1 前言

随着人们居住环境的不断改善,对环保型木质人造板的需求量越来越大,淀粉基无醛木材胶黏剂胶接人造板的耐老化性能直接影响制品的使用寿命。研究耐老化性能的影响因素,对提高人造板耐久性,具有重要的理论意义与实际应用价值。因此应加快木材胶黏剂的改性研究,提高耐老化性,增加胶接产品的使用寿命[1] 。人造板的胶接结构中的胶黏剂属于高分子材料,它在使用和存储过程中,受不同环境因素如光照、氧、温度、化学介质、生物活泼性介质等作用下,或材料自身因素(化学成分、相结构、分子结构以及官能团)作用下,引起的材料表面或材料物理化学性质和力学性能的改变,最终丧失使用性能,这种变化通常称为材料的失效[2~4] 。对于高可靠性的产品,如果采用自然环境条件来研究,通常需要多年的时间,在实际操作上难以实现,因此,加速老化试验就显得尤为重要[5~7] 。

《2 试验材料和方法》

2 试验材料和方法

胶接结构采用胶合木胶接的方式,胶黏剂选用淀粉基水性异氰酸酯体系,该体系由淀粉基API主剂和聚合异氰酸酯为交联剂组成,由吉林辰龙生物质材料有限责任公司提供,参照日本工业(JIS K6806)标准Ⅰ型Ⅰ类进行检测合格。

试件:桦木,含水率8 %~10 %,形状和尺寸为 30 mm×25 mm×10 mm,如图1所示。胶接面加工平滑,主纤维方向与试片的轴相平行。试片从3个不同的木块上截取,每个木块制备3个试件并编为一组。

《图1》

图1 压缩剪切强度和压缩剪切强度试件的形状和尺寸(单位:mm)

Fig.1 Shape and dimension of test block of compression and tension shearing strength (unit:mm)

《2.1 试件的制作》

2.1 试件的制作

试片称量后进行配对,以使相邻密度的试片作为一个试件。将主剂与交联剂按一定比例混合均匀,分别涂在两块试片的胶接面上,涂胶量为(125 ± 25)g/m2 。将两试片按同纤维方向层积成试件,陈放时间不超过5 min。在20~25 ℃下以1.0~1.5 MPa 的压力加压 24 h 后,解除压力,将试样在同样温度下放置72 h。如此制作12个试件,分别测量其胶接面的长度和宽度。

《2.2 试件压剪强度检测》

2.2 试件压剪强度检测

试件压剪强度采用如下方法检测,试验数据采用3个试件的数据的平均值。

2.2.1 常态

将试件置于温度(23 ± 2)℃,相对湿度(50 ± 5)%的室内48 h后进行。

2.2.2 压剪强度测试

将试件置于温湿度中一定时间,取出后置于室温水中冷却10 min后立即进行测试。

2.2.3 试验步骤

将试件置于压缩剪切强度试验用的夹持器中,使试件的剪切面与荷重轴平行,开动试验机对试件连续施加压力。使试件受剪切力后破坏,测定试件破坏时的最大荷重。

2.2.4 试验结果

试件的压缩剪切强度按式(1)计算

式(1)中:σ 为压缩剪切强度,MPa;p为试件破坏时的最大荷重,N; Lb为试件胶接部分的长度,mm; Lb为试件胶接部分的宽度,mm。

《2.3 扫描电子显微镜分析》

2.3 扫描电子显微镜分析

利用日本电子JEOL扫描电子显微镜(SEM)对经老化处理后的压缩剪切试样断口进行观察,通过低倍观察来判断胶接结构的破坏模式,研究其中的破坏模式变化过程。通过高倍观察来确定胶接结构的断裂性质,通过破坏模式和断裂性质研究胶接结构的失效机制。

《3 试验结果与分析》

3 试验结果与分析

《3.1 压缩剪切强度分析》

3.1 压缩剪切强度分析

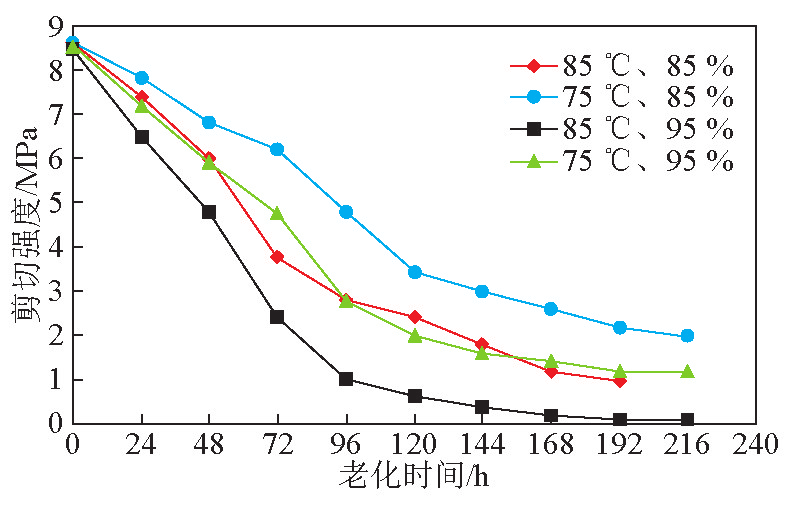

将4组压缩剪切试样放入恒温恒湿箱,分别将温度、湿度设为 85 ℃、95 % ;75 ℃、95 % ;85 ℃、 85 %和75 ℃、85 %这4种条件下进行加速湿热老化试验,加速老化不同时间后进行压缩剪切试验。每种条件取3个有效试件压剪强度平均值,标准差大于0.95。将得到的压缩剪切数据用Origin Pro 7.5进行拟合,得到相同湿度不同温度下压缩剪切强度与老化时间的曲线图。由图2可知,在相同湿度下,温度越高其压缩剪切强度值下降越明显,且压缩剪切强度随着老化时间最终趋于恒定时的强度值,温度高的条件下比温度低的条件下要小。

《图2 》

图2 相同湿度不同温度下压缩剪切强度与老化时间关系图

Fig.2 Relationship between compression shear strength and aging time at same humidity and different temperature

相同温度不同湿度下的压缩剪切强度与老化时间的关系见图3。由图3可知,在相同温度下,湿度越大,其压缩剪切强度值下降越明显,压缩剪切强度随着老化时间最终趋于恒定时的强度值,湿度高条件下要比湿度低条件下要小。

《图3》

图3 相同温度不同湿度下压缩剪切强度与老化时间关系

Fig.3 Relationship between compression shear strength and aging time at same temperature and different humidity

《3.2 胶接结构断II破坏模式分析》

3.2 胶接结构断II破坏模式分析

一般说来,胶合木胶接结构的破坏有内聚破坏、界面破坏和混合破坏3种情况[5] 。内聚破坏分为胶黏剂的内聚破坏和被粘物的内聚破坏。前者是胶黏剂胶层自身发生破坏,后者是被粘物发生破坏。界面破坏是指胶层与被粘物在界面处整个脱开而形成的一种破坏。混合破坏也叫交替破坏,包括一部分内聚破坏和一部分界面破坏,即破坏通过胶黏剂在两界面处交替进行。

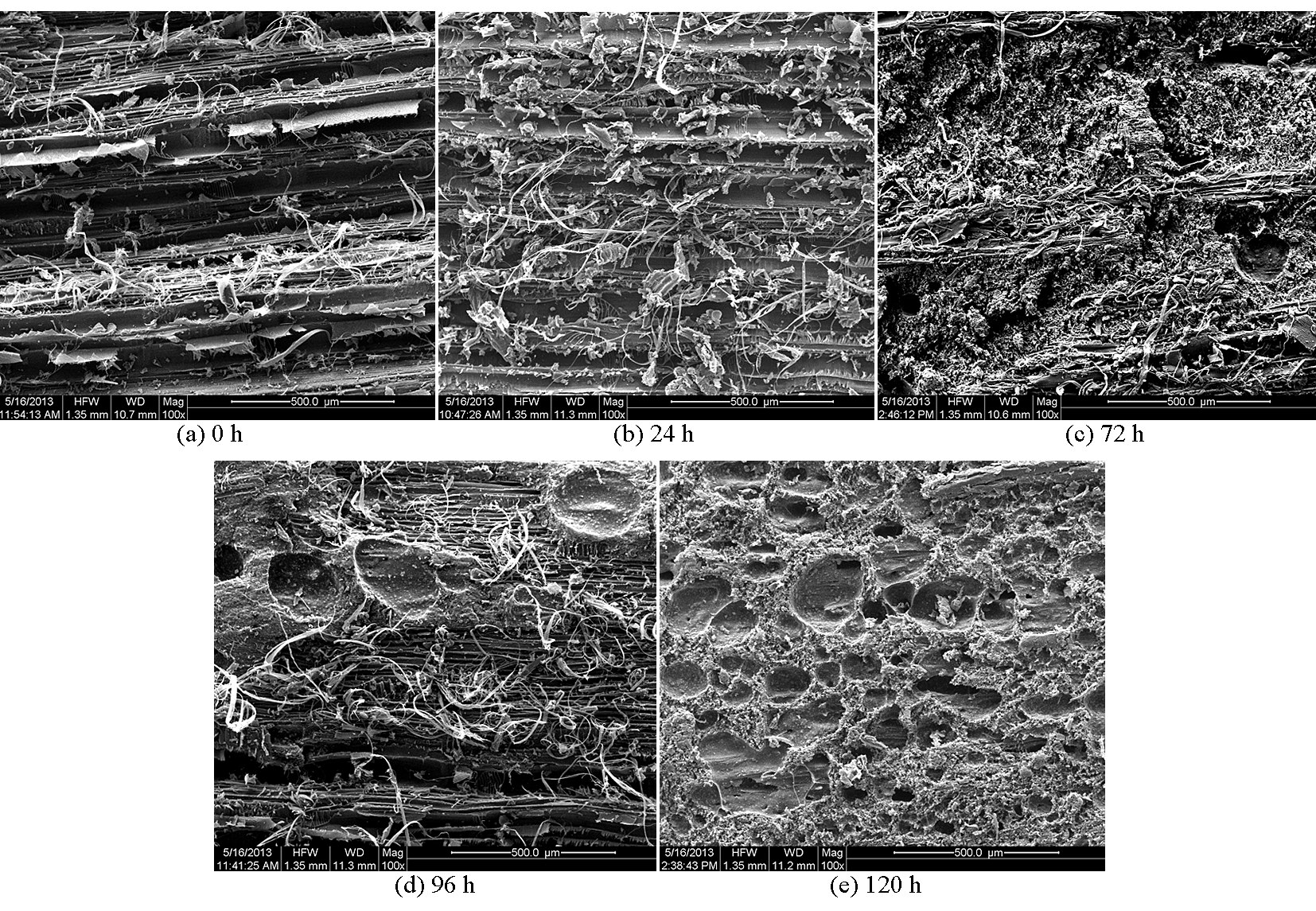

图4分别给出了85 ℃、95 %条件下不同老化时间的压缩剪切试样断口,由图4可见,随着老化时间的增加,压缩剪切试样由内聚破坏慢慢转变为内聚破坏+界面破坏,且界面破坏的面积随着老化时间的增加而增大。

《图4》

图4 不同老化时间压缩剪切试样断口

Fig.4 Micro-appearance of the fracture surfaces of compression shear specimens after different aging time

通过其他3个湿热老化条件下的压缩剪切试样断口进行观察,发现其破坏模式也均与85 ℃、95 % 条件下的破坏模式一致,均为随着老化时间的增加,从试件宏观与微观的观察看,压缩剪切试样由内聚破坏慢慢转变为内聚破坏+界面破坏,且界面破坏的面积随着老化时间的增加而增大。

《3.3 胶接结构断口微观分析》

3.3 胶接结构断口微观分析

为判断该胶接结构的断裂性质,针对 85 ℃、 95 %(a);75 ℃、95 %(b);85 ℃、85 %(c);75 ℃、85 %(d)这4种条件下的试件,利用日本电子JEOLSEM对胶接结构断口放大500倍进行观察,其形貌见图5,从图5可以看出,断口呈现撕裂棱特征,即韧性断裂。并且在老化前期温度占主导作用,在老化后期湿度占主导作用。

《图5》

图5 压缩剪切试样微观断口

Fig.5 Micro-appearance of the fracture surface of compression shear specimen

《3.4 胶接结构失效机理分析》

3.4 胶接结构失效机理分析

4种条件下加速老化试验后的压缩剪切强度对比如图 6 所示。对于 75 ℃、95 % ,85 ℃、85 %条件下其压缩剪切强度值在开始时的下降速度为: 75 ℃、95 %85 ℃、85 %。

《图6 》

图6 不同条件下的压缩剪切强度对比示意图

Fig.6 Compression strength curves under different conditions

对这种现象进行分析,原因为胶接结构老化试验在试验前期时,温度对压缩剪切强度起主要作用,这是因为胶黏剂遇热后将会发生物理变化和化学变化,物理变化表现为在外力作用下有变形。化学变化主要表现为热分解,在有氧气存在时将发生氧化裂解。随着老化时间的增加,湿度对胶接结构性能的影响较大,这是因为水对胶接结构的影响一方面为大量水分子沿着亲水性的被黏物表面很快地渗透到整个胶接界面后,取代了胶黏剂分子原先在木材表面上的物理吸附,从而引起胶接强度大幅度下降。另一方面,水对胶层的作用为水能够渗入几乎所有的聚合物本体,并和聚合物本身发生两种类型的作用:水分子可以破坏聚合物分子之间的氢键和其他次价键,使聚合物发生增塑作用,并引起力学强度及其他物理性能的下降,水还可以断裂高分子键,引起聚合物的化学降解。

《4 结语》

4 结语

对胶接结构断口利用SEM进行低倍图像观察发现,4种老化条件下的破坏模式均为由内聚破坏向内聚破坏+界面破坏的模式转变,且随着老化时间的增加,界面破坏的面积也相应增大。

通过对胶接结构断口中选取胶黏剂部分进行高倍形貌图像观察,发现4种老化条件下的断口均呈现撕裂棱特征,因此,胶接结构的断裂性质为韧性断裂。

通过对相同温度、不同湿度和相同湿度、不同温度条件下的压缩剪切强度下降规律进行观察发现:相同温度下,湿度越高,压缩剪切强度下降越明显;相同湿度下,温度越高,压缩剪切强度下降越明显。

压缩剪切强度下降速率和断口宏微观图像观察结果均表明,在老化前期温度占主导作用,在老化后期湿度占主导作用。

京公网安备 11010502051620号

京公网安备 11010502051620号