能源是现代社会赖以生存和发展的基础, 也是制约国民经济发展的重要因素。当今人类对于化石能源的极大依赖, 不仅对人类赖以生存的环境带来了严重的污染, 并且由于这种能源逐渐匮乏, 成为未来社会的潜在危机。综观形势, 21世纪国际上将加大力度, 开发可再生的能源, 诸如水力能、风能、太阳能、地热能、潮汐能、海洋温差发电和生物质能。其中生物质能是一种高效和廉价的太阳能浓缩储存方式, 利用当今世界高科技的成果, 可使其转化为潜力巨大的高品质再生能源。

据统计, 全世界每年农村生物质的产量约为300×108 t, 生物质能源占世界能源消耗的14%, 仅次于石油、煤炭及天然气等化石能源, 居第四位。1994年统计, 全世界生物质能源消耗量为13×108 t, 相当于中东地区的石油产量, 在许多发展中国家占第一位, 但仅占世界生物质资源的4%。我国是农业大国, 每年至少有7×108 t的农作物废弃物, 至今这些生物质能源仍占我国农村能源消费的第一位, 约合3.5×108 t标准煤, 近年来, 其他能源进入农村, 废弃物烧荒, 特别是玉米秸秆在田头的焚烧, 引起大面积烟雾污染, 人们叫苦不迭, 严重影响空中和陆地交通。所以不论从农村能源开发, 还是从环境保护出发, 研究生物质能源的转化都是一项迫在眉睫的重大课题。

不言而喻, 生物质能源是一种未来可持续发展能源系统的重要组成部分。1993年世界粮农组织 (FAO) 预测, 到2050年, 以生物质能源为主的可再生能源将提供全世界60%的电力和40%的燃料, 其价格低于化石燃料。当前的生物质能源是以一种十分低效率的“穷人燃料”形式进行利用的, 大部分是直接燃烧取其热能。开发不同形式的生物质能源的高效利用方法, 若能取得成效, 则将会大大推动农村改革和经济的发展。其中, 生物质快速热解液化技术可以把生物质液化制成生物油, 是很有发展前景的技术途径。

《1 国内外研究现状》

1 国内外研究现状

传统生物质气化技术一般产生大致相同量的气体、焦炭及焦油。80年代以来, 生物质的快速热解技术有了很大的发展。快速热解技术可使焦炭产率大幅度下降, 同时使所产生的液体中含有大量不饱和的烃类含氧衍生物, 其中最引人瞩目的是在超高速升温条件下的生物质直接高温快速热解新技术。国际能源署 (IEA) 组织了加拿大、芬兰、意大利、瑞典、英国及美国等十余个研究小组进行了十余年工作, 重点对这一过程发展的潜力、技术经济可行性及参加国际间的技术交流进行了评估和协调, 所发表的报告得出的结论十分乐观。到1995年初, 加拿大、意大利、荷兰和芬兰等国已有20余套工业示范装置在运行中, 该技术过程涉及到当今化工及能源过程中多相流及过程耦合等多项前沿性研究内容, 国际上不少知名学者都在参与此工作。

这一技术的关键是使生物质达到103~104 K/s的升温速度及相应的超短接触时间反应、快速反应终止技术等可控的热解条件。根据以上热解条件, 世界各国相继开发了输送流式热解器、真空热解器、快速热解器、快速升温热解、漩涡热解、热解磨、旋转壳反应器及流化床热解等多种热解工艺, 其中以颗粒为热载体的气固并流下行超短接触热解技术较为引人注目。由于以颗粒为热载体的气固并流下行超短接触热解技术中颗粒的热容为相同体积气体的1000倍, 传热性能好。将加热的颗粒 (比如Al2O3颗粒) 与粉碎成细粉的生物质直接快速接触, 可以方便地实现生物质在0.1~0.5秒超短接触时间内使其升温500~650 ℃ (773~923 K) , 断裂生物质中的高分子键, 并通过反应器中的气固快速分离、冷激等过程, 获得最大量的液体产品。通过这类快速热解技术, 将分子量为几十万到数百万的生物质直接热解为分子量几十到一千左右的小分子液体油。当对木材液化时, 其液体油的收率可达70%~80%, 仅有少量的气体, 产物中有少量甚至不含焦炭, 热解所得液体油为黑色, 其热值达22 MJ/kg, 是标准轻油热值的一半。产物的组成中99.7%以上为碳、氢、氧、含有数百种的多环化合物, 基本不含硫及灰份等对环境有污染的物质。所得液态油的粘度较小, η40℃=0.04 Pa·s, 具有很好的流动性, 在不与空气接触的条件下可稳定地存放数星期。液态油中含有多元酚、醇及有机酸等多种通过常规石油化工合成路线不易合成的物质, 具有广阔的化工利用前景。

近年来, 有人通过催化蒸汽重整法, 可以将生物质液体油完全地或部分地转变为氢气。但是, 生物质液态油深加工研究目前进行得较少, 最简单的方法是直接作为燃料使用。如对这种液态油进行加氢和催化加工, 使其热值达到普通轻油水平, 并有更好的稳定性, 那么就能与当今石油化工产品的应用接轨

根据加拿大提供的资料表明, 大规模工业化生产的成本仅为50加元/t (约合人民币300元/t) 。目前最大处理能力100 t/d的装置正在运行, 可产生7~8 MW的电力, 供400~500户家庭使用, 取得较可观的经济效益, 所发表的经济分析报告指出, 目前的生产成本已可与常规化石燃料相竞争。近年来, 我国在生物质快速热解液化技术方面也开展了一些研究工作。沈阳农业大学开展了国家科委八五重点攻关项目“生物质热裂解液化技术”的研究工作。该项目还获得了联合国开发计划署 (UNDP) 和粮农组织 (FAO) 的资助, 并与荷兰吞特大学进行了广泛的合作。他们在生物质热裂解过程的实验和理论分析方面做了很有成效的工作。浙江大学、科学院化工冶金研究所、河北省环境科学院等单位近年来也进行了生物质流化床液化实验。山东工程学院开发了等离子体快速加热生物质液化技术, 1999年6月首次在国内利用实验室设备液化玉米秸粉, 制出了生物油, 并进行了成分分析

《2 山东工程学院对生物质热解液化技术研究进展》

2 山东工程学院对生物质热解液化技术研究进展

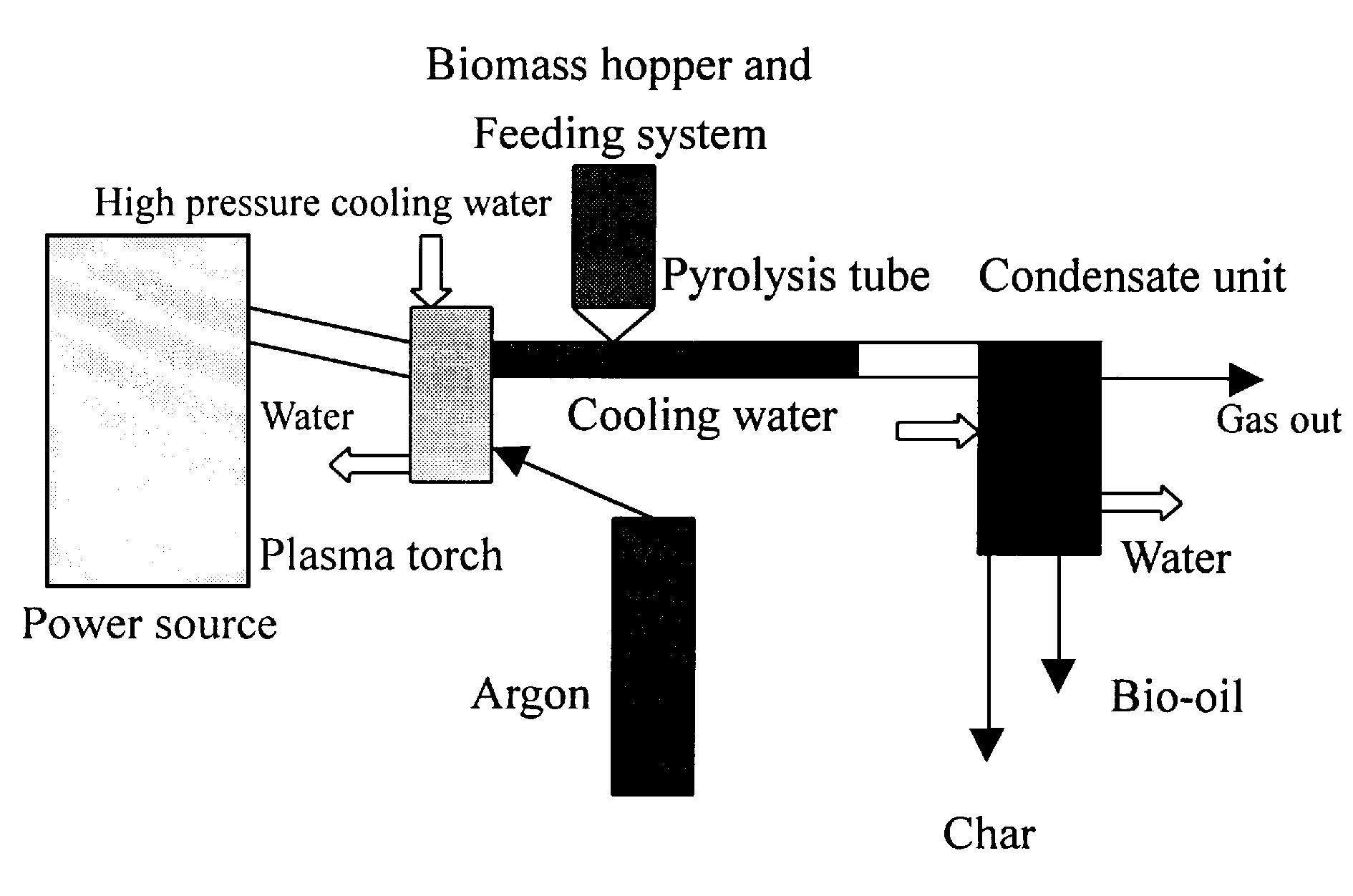

为了深入研究生物质快速热解液化的技术参数, 山东工程学院采用等离子体加热手段研究了以玉米秸粉为原料的液化技术。等离子体加热具有温度调节容易, 射流速率可调的优点, 特别适用于本项研究。实验装置如图1所示, 主要由四大部分组成。它们是:等离子体加热部分;料斗和加料器部分;高温热解管部分;冷激部分。

《图1》

图1 等离子体加热生物质快速热解液化装置示意图 Fig.1 Schematic diagram of plasma heated biomass fast pyrolysis liquefaction equipment

通过对装置的精心调整, 成功地实现了玉米秸秆的液化工作。表1是一组实验参数和产油率的例证。利用普通饲料粉碎机粉碎玉米秸并用40目筛过筛, 粒度≤0.32 mm。

表1 生物质热解液化实验参数举例* Table 1 Experimental parameters of biomass liquefaction

《表1》

| 氩气流量 /m3·h-1 | 入口平均温度 /℃ | 加料量 /g·min-1 | 热解管长 /m | 出口平均温度 /℃ | 产油率, wo /% | 固定碳, wC /% |

| 1.4 | 1006 | 20 | 1.0 | 460 | 25.0 | 32.5 |

| 1.4 | 1066 | 16 | 1.0 | 522 | 26.3 | 28.1 |

| 1.4 | 960 | 12 | 1.0 | 528 | 26.9 | 28.1 |

| 1.4 | 1001 | 18 | 1.0 | 514 | 36.4 | 34.3 |

| 1.4 | 978 | 18 | 1.0 | 519 | 51.2 | 31.2 |

*注:从表中数据可以看到, 生物油产率对于反应条件极其敏感。这一方面说明对于生物质液化而言, 影响因素很多, 有些因素的交互影响也很大;同时说明, 生物质液化实验的稳定性不足, 这在其它研究者那里也得到证实。研究生物质液化必须考虑多种因素和交互作用, 要采取科学的实验设计手段 (比如正交实验) 。我们这里因为工作正在展开, 下一步实验改进方案包含了这方面的内容, 也将在以后继续报道。

通过测量所得到生物油质量以及加料量, 可以得到产油率, 利用色质联用 (GC-MS) 可以得到生物油的成分。改变热解参数可以探讨不同条件的产油率、生物油成分与热解条件的关系等等。

按照表1所设定的条件进行生物质热解液化实验, 得到生物油占进料 (玉米秸粉) 质量的25%~51.2%。实验结果表明, 生物油得率与加热条件关系密切。同时, 加料速率也是不可忽视的重要因素, 需要深入研究。我们目前在一系列实验基础上计划进行多因素正交实验, 在表观上研究加热条件、加料速率等因素对生物油得率的影响。进一步将在反应动力学方面研究液化的机理问题。

《2.1对于生物质升温速率和反应停留时间的估算》

2.1对于生物质升温速率和反应停留时间的估算

生物质快速热解液化技术的核心是快速升温和终止反应 (停留时间控制) 。我们知道, 利用等离子体射流加热生物质的过程是一个带有化学反应的多相流动问题。对于这一多相流动中各相的热工参数的测量相当困难, 我们目前只能测定等离子体射流出口温度 (也就是表1中所给出的反应入口平均温度) 以及反应终点时混合相的显示温度 (也就是表1中所给出的出口平均温度) , 特别对于这个出口温度很难说它表明了什么。但是, 常识告诉我们, 因为热解反应是吸热反应, 所以这一测定温度应该高于生物质颗粒温度, 并且因为这些温度数值较低, 热解反应不很剧烈, 测定温度与生物质颗粒温度的差异不应很大。作为一种估算, 暂且假设这一出口温度就是生物质颗粒温度 (在今后实验中应该设法直接测定生物质颗粒温度) 。

对于反应时间可以利用已知氩气的流量、反应管直径、进出口温度, 并用状态方程和体积流量公式估算。因为热解反应, 在反应管内流动的还有生物质蒸汽以及颗粒, 这是一个不定因素, 它们的存在会增大管内气体体积流量;同时, 因为热解是吸热反应, 它使得气流温度下降, 进而造成管内气体体积流量减小。综合考虑可以假设氩气气流以入口温度流经反应管所用时间为热解反应时间。 (对于热解管内颗粒流动速率, 当颗粒浓度不太大时, 可以采取激光多普勒方法测定)

因为这里估算的成分太大, 只能说明一种趋势, 仅取表1中最后一组数据进行计算。

氩气入口体积流量

5.98 m3/hr=0.00166 m3/s

反应管直径25 mm, 管长1 m。由此推算热解反应停留时间为:

估算生物质升温速率=

(519-20) /0.3=1663≈1600 ℃/s。

《2.2 生物油的成分分析》

2.2 生物油的成分分析

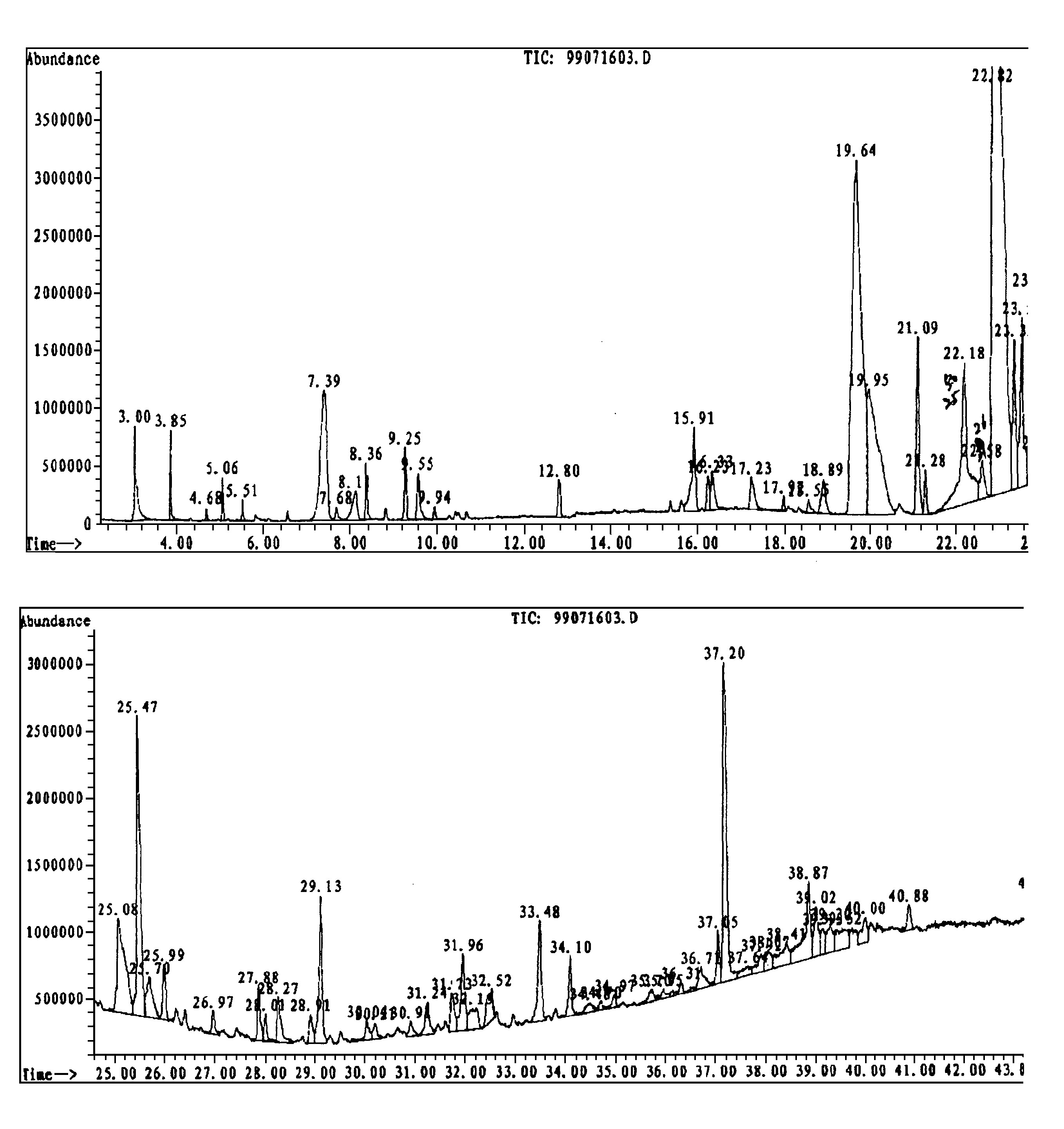

对其中的一种生物油进行了色质联用分析 (GC-MS) , 得到了生物油的化学组成。成分中以乙酸最多, w乙酸=25.994%。以乙酸为100%, 其它相对乙酸的分数大于2%的成分见表2。总起来看, 玉米秸粉在这种条件下进行热解液化处理, 产生的生物油的分子量较小, 为了增加生物油得率

表2 生物油主要成分的相对成分比例 Table 2 Chemical components relative composition in bio-oil

《表2》

| 成分名称 | 相对比例/% | 成分名称 | 相对比例/% |

| 乙酸 | 100 | 甲醇 | 13.098 |

| 吡啶 | 5.027 | 2-丙酮-1-醇 | 74.019 |

| 2-环戊烯-1-酮 | 7.225 | 2-丁酮-1-醇 | 16.076 |

| 丁醚 | 7.729 | 甲酸 | 8.918 |

| 丙酸 | 12.336 | 苯酚 | 13.764 |

| 对甲基苯酚 | 5.758 | 间甲基苯酚 | 2.526 |

可以考虑适当降低热解温度, 调整停留时间, 使生物油产率达到较高水平。同时, 考虑产物的价值, 也需要调整运行参数。

图2是产物的色谱分析谱图, 峰值上的数字是相应产物析出时间, t/min。

对另外的试样使用色—质联用设备进行了定性分析。得到的分析结果见表3。

表3 生物油定性分析结果 Table 3 Qualitative analysis of bio-oil

《表3》

| 化合物名称 | 用途 |

| 乙酸 | 较普通的化工原料, 价:3 750元/t |

| 吡啶 | 化工原料, 溶剂, 价:43 000元/t |

| 1, 4-二甲基吡唑 | 医药中间体, 化工原料, 价:数万元 |

| 香兰素 | 香料, 医药中间体, 价:84 000元/t |

| 2, 6-二甲氧基苯酚 | 合成香料的原料, 价:数万元 |

| 2, 3, 4-三甲基-2-环戊烯-1-酮 | 化工原料, 中间体 |

| 3-甲基-2-羟基-2-环戊烯-1-酮 | 化工原料, 中间体 |

| 苯酚 | 化工原料, 价:7 000元/t |

| 2, 3-二羟基苯并呋喃 | 化工原料, 中间体 |

| 1, 1, 2-三甲基-3 (2´-甲基 | 戊烷) 较少见 |

| 环丙烷 |

由此可见, 生物质快速热解液化得到的产物组成因热解条件变化可能发生变化。进一步研究热解条件与产物成分的关系显得十分必要, 以便增加高附加价值的产品, 提高项目经济效益。

在实验室研究基础上, 开发了生物质快速热解液化工业示范装置。该装置采用陶瓷球为热载体;应用下行反应器;配合离心分离反应终止技术可以实现生物质液化。此技术已经申请了国家专利。目前的处理能力为30 kg/h。在此基础上将研制300 kg/h的工业化装置, 有条件的地区可以考虑利用余热资源, 进一步提高项目经济性。

《3 结束语》

3 结束语

生物质液化是生物质能源利用的一条有效途径。研究符合我国国情、具有独立知识产权的适用技术是解决问题的关键所在。我国应该在这方面加大投入。基于农业生产废弃物的液化技术研究最具中国特色, 其结果配合其它有效处理方式, 可以综合解决目前农村秸秆利用的技术制约, 达到良好的经济、社会效益。

研究表明, 生物质液化产物——生物油不仅可以作为燃料获得应用, 同时也是一些重要化工原料的来源。可以预见, 在后石油时代, 生物质资源是人们获取目前常规的化工原料的途径之一。对于生物质液化技术的深入研究可以在机理上探究液化规律, 为更有效地实现生物质资源化利用提供强有力的保证。

京公网安备 11010502051620号

京公网安备 11010502051620号