《1 前言》

1 前言

由于热轧双相钢主要用于制作汽车车轮、横梁、纵梁等结构件,这些构件的制作过程及装配过程均不同程度地采用焊接方式。因此,了解并掌握热轧双相钢的焊接性能有助于用户在制作零部件过程中采用合理的焊接材料、焊接工艺从而保证汽车零部件在使用过程中的安全可靠性。国外对双相钢的点焊及闪光焊做了一些研究,并已应用于生产[1] 。国内主要研究了CO2气体保护焊、焊条电弧焊和二氧化碳激光焊等条件下热轧双相钢的焊缝、热影响区组织和性能[2,3] ,积累了一些经验。本文主要针对开发的低成本 DP590 热轧双相钢板进行了系统的焊接性能研究,以考查所开发钢板的焊接性能是否能够满足卡车车轮、横梁、纵梁等构件的使用要求。

《2 实验材料》

2 实验材料

《2.1 焊接用母材》

2.1 焊接用母材

焊接母材生产工艺为:厚度为70 mm的薄板坯经七机架连轧机组轧制成厚度 6 mm 的热轧钢带后,采用层流冷却和超快速冷却两段式冷却工艺方式对钢板进行冷却,层流冷却后温度为 500 ℃,超快速冷却后温度为 200 ℃。 试样编号为 095165801D0,化学成分及力学性能见表1和表2。从表 1 可见,母材化学成分设计简单,不添加贵重合金元素 Mo、Cr 等微合金元素,合金成本较低。且考虑钢板表面质量的影响,也未添加大量的Si元素,所以与传统的热轧双相钢不同,钢板的碳当量 Ceq和焊接敏感指数Pcm较低。

《表1》

表1 母材化学成分

Table 1 The chemistry composition of material

《表2》

表2 母材力学性能

Table 2 The mechanical properties of material

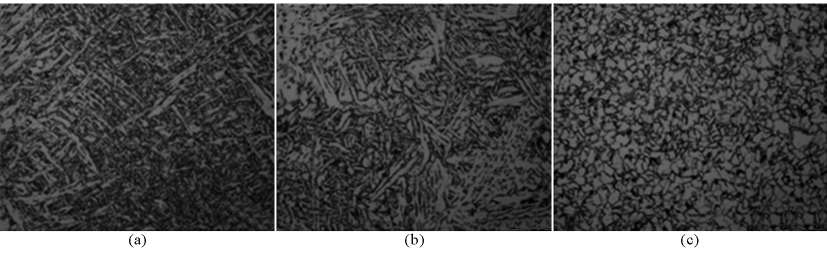

母材的微观组织照片见图1。由图1可见,图1a 为硝酸酒精溶液腐蚀的母材光学显微组织照片,虽然不能区分铁素体和马氏体相,但可以清晰地测出双相钢中铁素体晶粒尺寸约2~5 μm,母材晶粒度较小。图1b为经Lepera试剂腐蚀的母材组织照片,其中亮白色的马氏体呈岛状分布于灰色铁素体间,是典型的铁素体+马氏体双相钢组织。

《图1》

图1 母材光学显微组织

Fig.1 Optical microstructure of the test steel

《2.2 焊接用材料》

2.2 焊接用材料

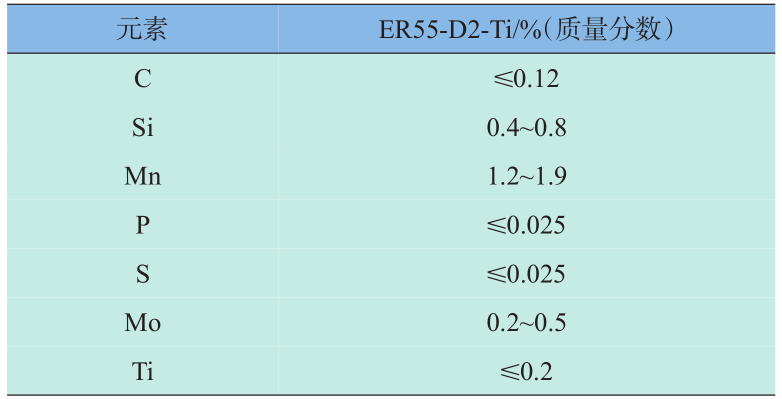

焊接用材料选用 ER55-D2-Ti 焊丝,规格为 ϕ1.6 mm,批号73,由中钢集团郑州金属制品研究院有限公司生产。焊丝的技术参数见表3和表4。

《表3》

表3 焊丝的化学成分

Table 3 The chemistry composition of welding rod

《表4》

表4 熔敷金属力学性能

Table 4 The mechanical properties of welding metal

ER55-D2-Ti焊丝为低氢实心焊丝,在焊接过程中采用CO2气体保护焊,可有效地避免焊缝处气孔的产生,保证了焊接接头质量。且采用这种焊丝焊接后钢板不需进行焊后热处理。

《2.3 主要检测仪器及设备》

2.3 主要检测仪器及设备

主要检测仪器及设备采用WE-60万能材料试验机、BK411材料试验机、JBN-300B冲击试验机、松下KRII500 CO2气体保护焊机。

《3 实验要求》

3 实验要求

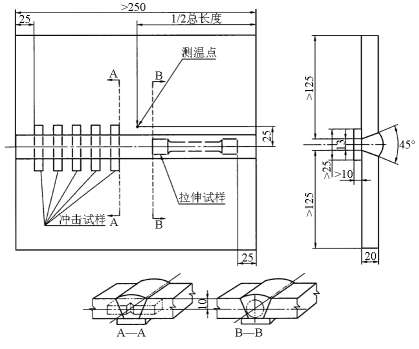

采用CO2气体保护焊工艺焊接一付对接钢板,进行焊接接头拉伸、弯曲、冲击试验,冲击试验缺口位置分别为焊缝中心、熔合线和热影响区1 mm处。

试件应按照图2要求在平焊位置制备。试板在焊前予以反变形或拘束,以防止角变形。试件焊后不允许矫正,角变形超过5°的试件应予报废[4] 。

《图2》

图2 焊接后力学性能试验的试件制备(单位:mm)

Fig.2 Sample preparation for mechanical properties test of welding joints(unit:mm)

《4 实验方法》

4 实验方法

《4.1 焊接道次》

4.1 焊接道次

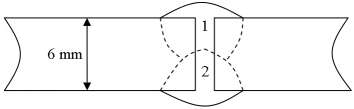

试板焊接道次如图 3 所示。由图 3 可见,焊接试件采用双面埋弧焊,上下表面各一道。

《图3》

图3 焊接道次示意图

Fig.3 Schematic drawing of welded joint

《4.2 焊接规范》

4.2 焊接规范

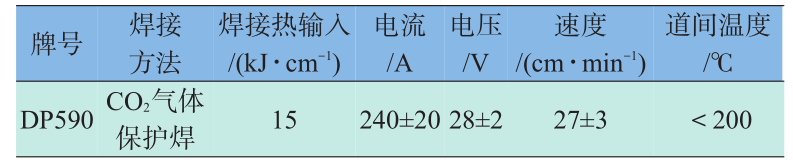

参考 GB/T 8110—2008《气体保护电弧焊用碳钢、低合金钢焊丝》标准,制定焊接规范如表5所示。

《表5》

表5 试板焊接规范

Table 5 Welding criterion of tested sample

《5 实验结果》

5 实验结果

《5.1 焊接接头微观组织》

5.1 焊接接头微观组织

图4为焊接接头微观组织照片,其中图4a为焊缝组织B+F,图4b为粗晶区组织B,图4c为正火区组织 F+P。由图 4 可见,母材经焊接后接头组织发生了明显变化,焊缝组织为贝氏体+铁素体,粗晶区组织为贝氏体,正火区组织为铁素体+珠光体。但不论组织状态如何,晶粒度均保持细小均匀,为保持良好的力学性能奠定了基础。

《图4》

图4 焊接接头微观组织照片

Fig.4 Microstructure of the welded joint

《5.2 焊接接头拉伸试验》

5.2 焊接接头拉伸试验

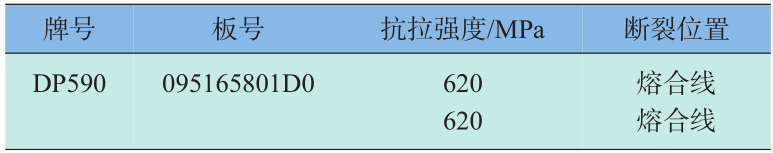

当两块钢板焊接后,按图2所示方法制备两条拉伸试样并进行检测,接头拉伸试验结果见表6。由表 6可见,两条试样的焊接接头断裂位置均为熔合处,但接头抗拉强度仍然能够达到DP590的强度要求。

《表6》

表6 对接接头拉伸试验结果

Table 6 Tension test results of welded joints

《5.3 焊接接头冷弯试验》

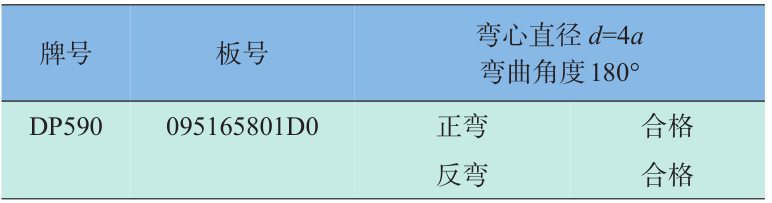

5.3 焊接接头冷弯试验

对焊接接头分别进行正弯、反弯两种弯曲方式进行冷弯试验,焊接接头冷弯试验结果见表7。由表7可见,钢板焊接接头质量良好,正弯、反弯均未发现裂纹。

《表7》

表7 对接接头弯曲试验结果

Table 7 Bending test results of welded joints

《5.4 焊接接头冲击试验》

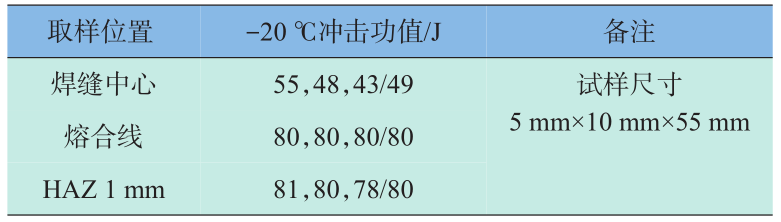

5.4 焊接接头冲击试验

为了考查焊接接头的冲击韧性,分别在焊缝中心、熔合线及热影响区进行-20 ℃冲击试验,结果见表8。由表8可见,焊接接头冲击韧性良好,焊缝中心冲击韧性仍然能够达到焊丝熔敷金属韧性水平,熔合线及热影响区韧性虽然比母材略低,但仍然有很高的韧性水平。

《表8》

表8 焊接接头冲击试验结果

Table 8 Impact test results of welded joints

《5.5 角焊试验》

5.5 角焊试验

将两块试验钢板进行角接T型焊接,检查焊缝质量及焊缝硬度分布情况。宏观断面检查结果未发现裂纹、气孔等缺陷。

角焊缝破断试验结果显示,焊缝熔合良好、无裂纹和疏松等缺陷。

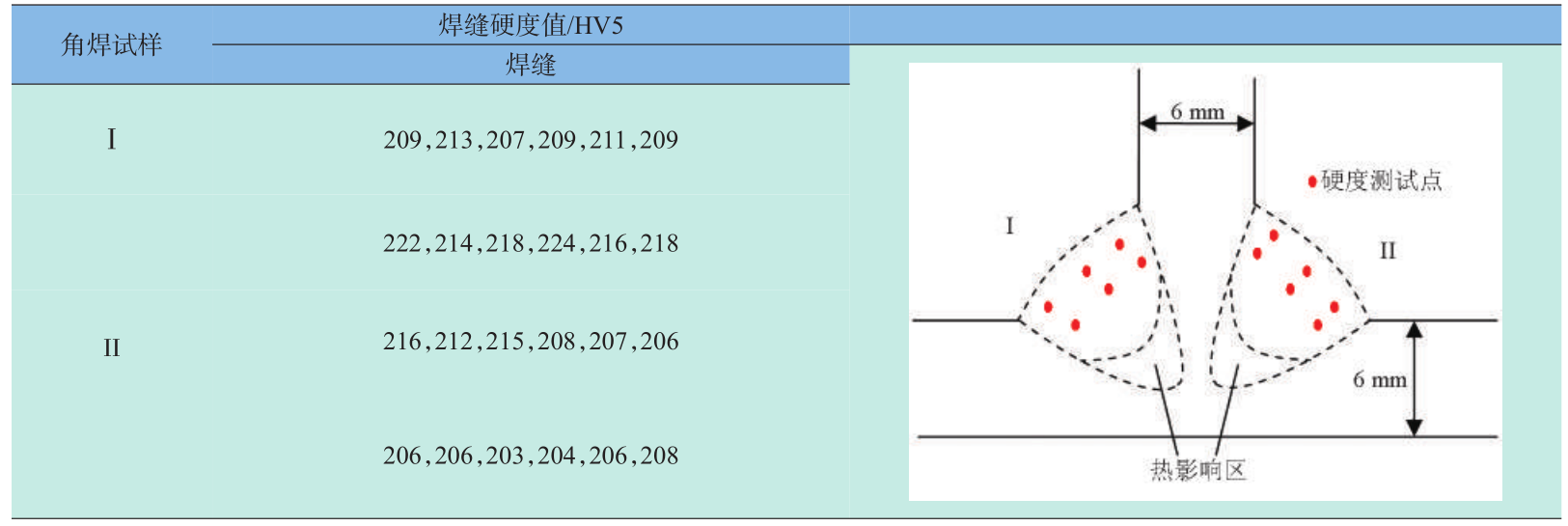

对两焊缝区分别测试9个点的硬度HV5,试验结果见表9。按国际焊接学会(IIW)推荐的评定标准,低合金钢焊接热影响区允许的最高硬度为 350 HV10,如果超过些临界值,表明该种低合金钢有冷裂倾向[5] 。对于碳含量低于0.12 %的低碳低合金钢,热影响区允许的最高硬度可修正为400 HV10。因为在这些钢中,热影响区组织为低碳马氏体,对冷裂纹敏感性影响较小。由表9可见,所有硬度值均在224 HV5以下,未发现异常偏高,说明钢板的淬硬倾向不明显。

《表9 》

表9 硬度试验结果

Table 9 Hardness tested results

《6 分析与讨论》

6 分析与讨论

《6.1 碳当量对焊接性能的影响》

6.1 碳当量对焊接性能的影响

钢的淬硬倾向主要取决于钢材的化学成分,其中以碳的作用最明显。钢材的碳当量和焊接敏感指数越大,淬硬倾向越大,产生焊接冷裂纹的可能性就越大。国际焊接学会推荐的碳当量公式为

一般认为,当 Ceq ≤0.4 %时,钢材在焊接过程中基本无淬硬倾向,冷裂敏感性小。屈服强度在 294~ 392 MPa的热轧钢的碳当量一般都小于0.4 %,焊接性良好。碳当量在0.4 %~0.6 %时钢的淬硬倾向逐渐增加,属于有淬硬倾向的钢。一般 Ceq 不超过 0.5 %时淬硬倾向不大,焊接性尚好[5] 。本试验钢由于碳含量很低,且碳当量仅有 0.33 %,是钢板焊接性能优良的原因之一。

《6.2 晶粒度对焊接性能的影响》

6.2 晶粒度对焊接性能的影响

由于 CSP 流程开发的热轧双相钢晶粒细小均匀,晶粒度达到了13级,马氏体细小弥散地分布在铁素体基体上,且马氏体含量较少,一般在15 %以下,因此在焊缝及热影响区输入的热量使马氏体转变为高温回火组织时对钢板的力学性能影响不大。焊缝及热影响区组织粗大不明显,也是保证钢板焊缝及热影响区力学性能没有明显软化的原因之一。研究表明,双相钢具有适中的淬透性,保证了焊点的强韧性配合好,双相钢显微组织对点焊引起的软化是不敏感的[6] 。

《6.3 力学性能对焊接性能的影响》

6.3 力学性能对焊接性能的影响

双相钢具有低屈服强度、高抗拉强度、低屈强比、高加工硬化速率及拉伸曲线无屈服平台的优点,这种优点特别适合汽车零件的冲压。而低的屈强比可以保证材料在低于断裂应力时出现塑性变形,从而使焊点周围的应力集中影响最小[7] 。本试验材料屈强比只有0.75,其优点就是冲压性能好,冲击韧性好,这也是保证焊接接头力学性能优良的原因之一。

《6.4 焊接材料对焊接性能的影响》

6.4 焊接材料对焊接性能的影响

合理选择和使用焊接材料的主要目的是减少氢的来源和改善焊缝金属的塑性和韧性[8] 。选用优质的低氢焊接材料是防止焊接冷裂纹的有效措施之一。

选用强度级别比母材略低的焊条有利于防止冷裂纹,因为强度较低的焊缝不仅本身冷裂纹倾向小,而且由于容易发生塑性变形,从而降低了接头的拘束应力,使焊趾、焊根等部位的应力集中效应相对减小,改善了热影响区的冷裂纹倾向。本试验采用的ER55-D2-Ti焊丝为实芯焊丝,属于低氢焊丝的一种,且熔敷金属的抗拉强度略低于母材的强度,保证了钢板的焊缝质量及焊接接头的力学性能。

《7 结语》

7 结语

通过选用合适的焊丝、焊剂以及合理的焊接工艺,开发的 DP590 低成本热轧双相钢焊接性能优良,焊缝及角部未发现裂纹、气孔等缺陷。

焊接接头拉伸试验表明,DP590试验钢抗拉强度与母材相当,未发生明显强度软化现象。

焊接接头冷弯性能优良,正弯、反弯均未出现任何微裂纹。

焊接接头及热影响区硬度均在225 HV5以下,无明显淬硬倾向。

京公网安备 11010502051620号

京公网安备 11010502051620号