钛合金有两个显著的特性,一是比强度高,二是在特殊环境下耐蚀性好,无毒副作用,所以被广泛应用于航空航天、医疗、交通、化工等行业。但其耐磨性差、易产生氢脆,以及易燃烧、有时形成“钛火”的缺点又限制了它的进一步应用[1~3] ,使用等离子表面处理的方法即可改善其表面性能,提高它的耐蚀性、耐磨擦性、阻燃性能。

《1 加弧辉光离子无氢渗碳》

1 加弧辉光离子无氢渗碳

加弧辉光离子无氢渗碳是由固体石墨作为阴极靶材,钛合金作为基材,利用弧光放电产生高密度、高能量的碳离子流,在负偏压的作用下,把离子吸引到基材表面,依靠轰击、空心阴极效应和热扩散,在基材表面形成合金层。在合金层内形成 TiC 高硬度相,提高硬度,达到耐磨的目的。同时由于整个处理过程是在真空状态下进行的,没有含氢气体,所以没有氢元素侵入基体,可以避免氢脆的发生。

《1.1 设备及材料》

1.1 设备及材料

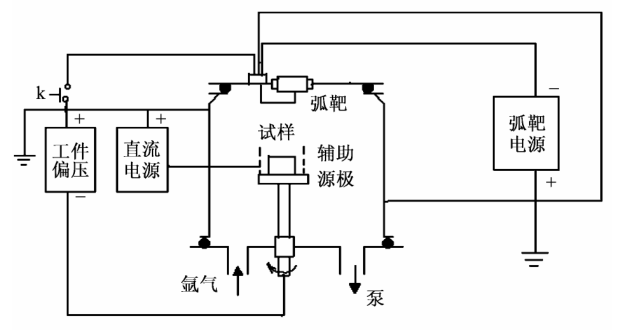

实验采用自行研制的加弧辉光离子渗金属设备(图 1),主要包括:真空系统、冷却系统、阴极系统、阴极靶(弧靶)装置、电源控制系统、旋转系统、测温系统、气体流量控制系统等。基材采用 Ti6Al4V 钛合金。

《图1》

图1 加弧辉光离子渗镀技术原理示意图

Fig.1 Bridged general view of glow discharge plasma with arc source

《1.2 实验结果》

1.2 实验结果

图 2 显示的是钛合金 Ti6Al4V (即 TC4),在 985 ℃,保温 2.5 h,弧靶距试样 15 cm,气压 36 Pa,偏压 700 V 的工艺条件下进行加弧辉光离子无氢渗碳后断面的金相显微组织,可以看到在表面形成了厚度约 34.55  的表面合金层。硬度测试显示表面硬度达 980 HV ,较原始材料相比提高了两倍多。表面硬度提高,耐磨性也就提高了。球盘磨损实验表明,表面摩擦系数降低到了 0.35(未处理时摩擦系数是 4.5 左右),耐摩擦性提高了一个数量级。

的表面合金层。硬度测试显示表面硬度达 980 HV ,较原始材料相比提高了两倍多。表面硬度提高,耐磨性也就提高了。球盘磨损实验表明,表面摩擦系数降低到了 0.35(未处理时摩擦系数是 4.5 左右),耐摩擦性提高了一个数量级。

《图2》

图2 TC4 加弧无氢渗碳显微组织(200 ×)

Fig.2 Micrograph of carburized layer of TC4 after carburized by arc plasma glow discharge

《2 双层辉光离子无氢渗碳及碳氮共渗》

2 双层辉光离子无氢渗碳及碳氮共渗

使用高纯度固体石墨作为源极,钛合金作阴极,氩气为工作气体,在一定气压下产生辉光放电,溅射出碳的离子流,依靠轰击和热扩散及空心阴极效应在基材表面形成渗镀合金层。

《2.1 TC4 表面无氢渗碳》

2.1 TC4 表面无氢渗碳

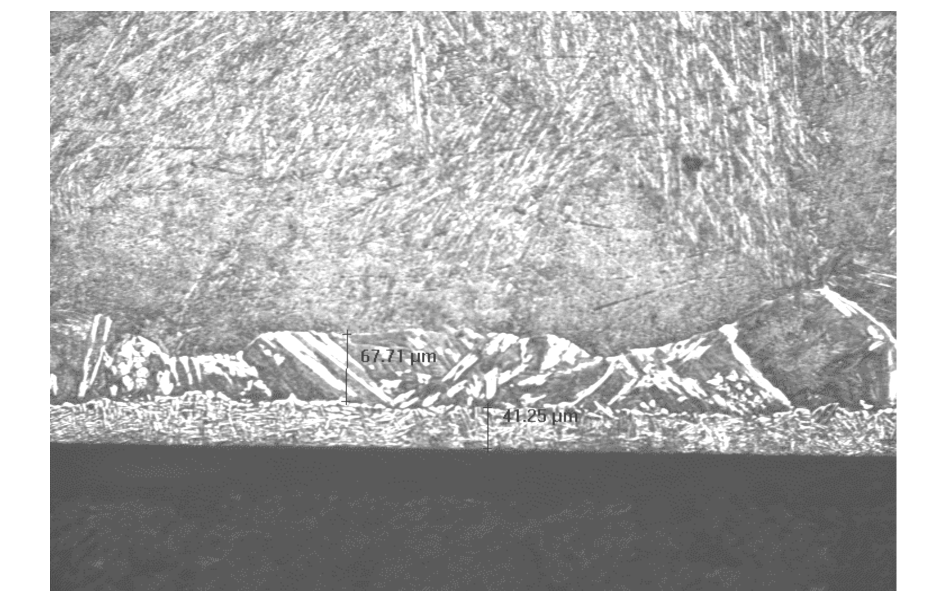

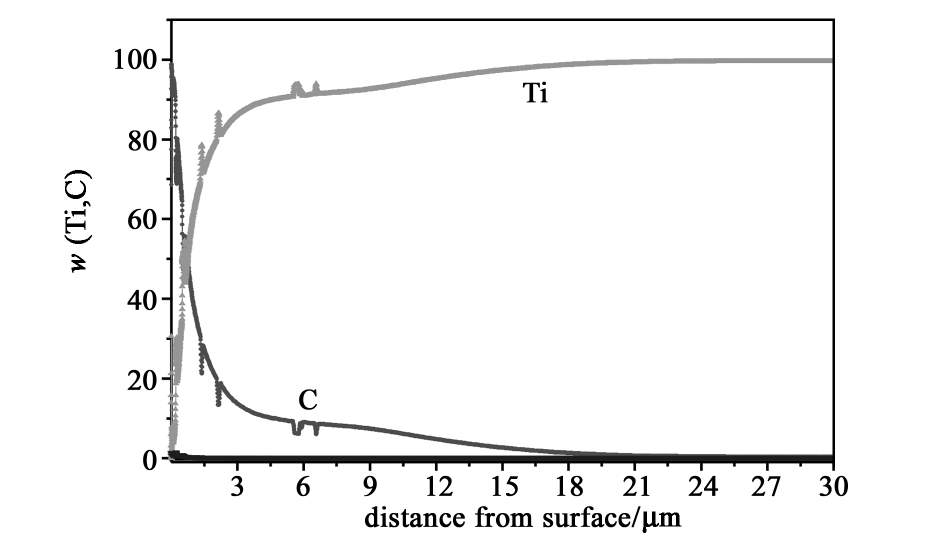

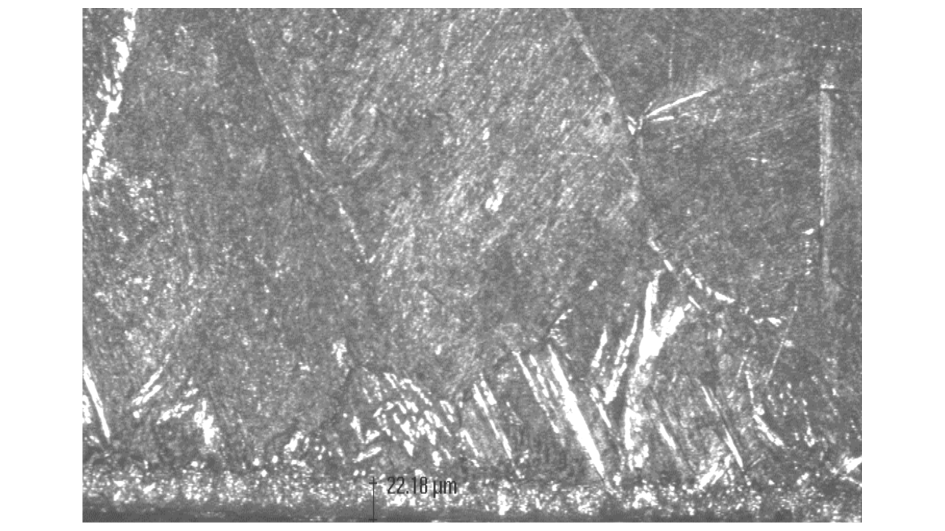

TC4 处理后材料表面硬度提高了近 5 倍。图 3 至图 5 分别是 TC4 钛合金在 980 ℃,3 h,28 Pa 工艺条件下处理后表面渗层组织、成分分布、硬度曲线。 TC4 钛合金经双层辉光离子无氢渗碳处理后在表层生成了由四方晶系的 TiC 、石墨 C 等组成的合金层, TiC 相的形成及固溶强化作用使渗层硬度显著提高,耐摩擦磨损性能明显改善。摩擦系数由原来的 4.5 左右降低到了 0.2 左右[4~6] 。

《图3》

图3 TC4 渗碳显微组织(100 ×)

Fig.3 Micrograph of carburized layer of TC4

《图4》

图4 渗层成分曲线

Fig.4 Curve of elements concentration of TC4 after carburized

《图5》

图5 硬度曲线

Fig.5 Curve of hardness

《2.2 纯钛表面无氢渗碳》

2.2 纯钛表面无氢渗碳

图 6 、图 7 分别是工业纯钛在 30 Pa,980 ℃,保温 2.4 h,的条件下双层辉光离子无氢渗碳以后的显微组织、成分分布曲线。由图可见,表层形成了界线分明的渗层,其碳元素浓度由表及里呈梯度下降,渗层内形成了 TiC 相,其硬度也呈梯度下降。经球盘磨损实验证明,其耐磨性显著提高。

《图6》

图6 纯钛渗碳显微组织(100 ×)

Fig.6 Micrograph of carburized layer of titanium

《图7》

图7 渗层成分曲线

Fig.7 Curve of elements concentration

《2.3 碳氮共渗》

2.3 碳氮共渗

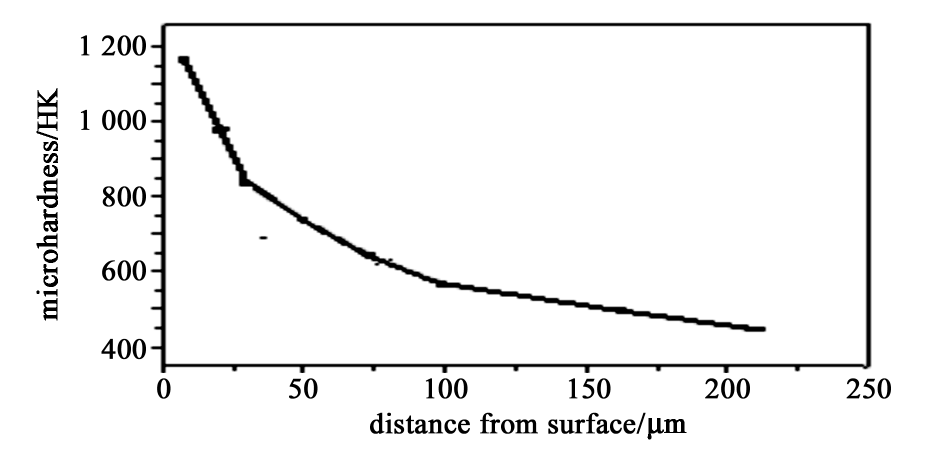

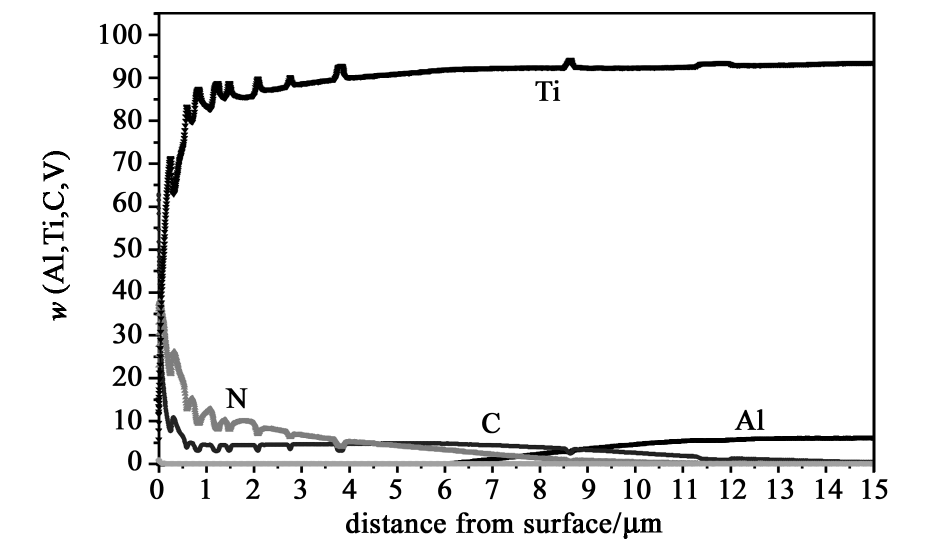

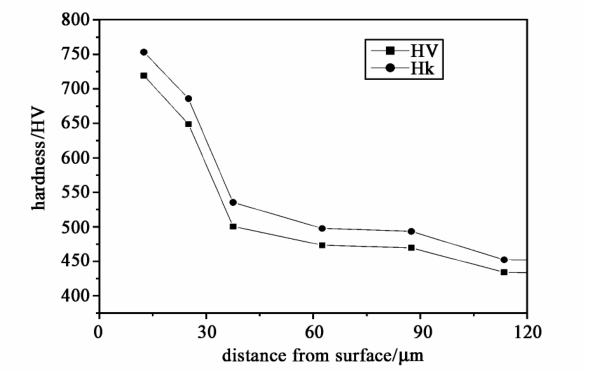

用高纯度的固体石墨作为源极,钛合金 TC4 作为阴极,一定比例的氩气和氮气为工作气体进行无氢碳氮共渗。该方法既提高了钛合金的耐摩擦性,又避免了由于使用含氢气体造成钛合金氢脆。图 8 ~ 图 10 为阴极电压 300 V ,电流 0.3 A ;源极电压 700 V ,电流 3 A ,温度 950 ℃,氩气与氮气体积比 4∶6 ,工作气压 35 Pa,源极与阴极距离 6 mm,保温时间 3 h 工艺参数下无氢碳氮共渗后的金相组织、成分分布及硬度分布曲线。碳氮共渗处理后 TC4 材料的最表层碳、氮元素含量很高,距表面 0.001  处分别达到了 58.36 %,32.9 %;钛元素含量较低,质量百分数仅为 7.804 %;从硬度曲线可以看出,经过碳氮共渗处理的钛合金表面硬度大幅度提高。如硬度曲线图 10 所示,距表面 13

处分别达到了 58.36 %,32.9 %;钛元素含量较低,质量百分数仅为 7.804 %;从硬度曲线可以看出,经过碳氮共渗处理的钛合金表面硬度大幅度提高。如硬度曲线图 10 所示,距表面 13  处硬度达到了 770 HV 左右,比原试样提高了 2 倍多,并且由表层向里硬度成梯度降低,据曲线趋势和元素成分分布判断,在 6 ~ 7

处硬度达到了 770 HV 左右,比原试样提高了 2 倍多,并且由表层向里硬度成梯度降低,据曲线趋势和元素成分分布判断,在 6 ~ 7  以内硬度应该更高,而硬度的提高对增强材料的耐磨性能是非常重要的。摩擦磨损实验显示,经双层辉光离子无氢碳氮共渗处理后 Ti6Al4V 的粘着现象明显下降,摩擦系数降低一半,比磨损率降低了 4 个数量级。

以内硬度应该更高,而硬度的提高对增强材料的耐磨性能是非常重要的。摩擦磨损实验显示,经双层辉光离子无氢碳氮共渗处理后 Ti6Al4V 的粘着现象明显下降,摩擦系数降低一半,比磨损率降低了 4 个数量级。

《图8》

图8 Ti6Al4V 碳氮共渗后组织(× 200)

Fig.8 Microstructure of Ti6Al4V after carbonitrided

《图9》

图9 Ti6Al4V 表层 Ti,N,Al,C 元素含量曲线

Fig.9 Ti,N,C and Al Concentration in surface layer

《图10》

图10 Ti6Al4V 碳氮共渗后的硬度曲线

Fig.10 Microhandness of Carburizing Laver

《3 Ti - Cu 表面阻燃钛合金》

3 Ti - Cu 表面阻燃钛合金

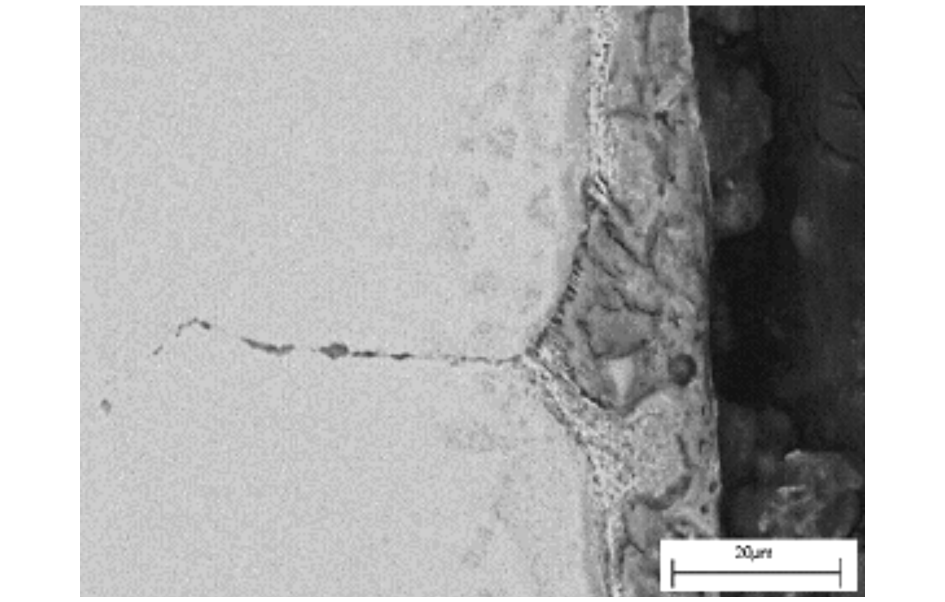

使用钛合金 TC4 做基材,以纯铜为源极,氩气为工作气体,经过 870 ℃ 及 3.5 h 渗 Cu 处理后其表层断面金相组织如图 11 所示。基体为 α + β 组织,渗层为 α + β + 弥散分布的白色析出物,结合 Ti - Cu 相图及 XRD 分析可知,白色析出物为 Ti2Cu 金属间化合物,处理后试样表面的成分质量分数分布如图 12 所示,在近 150  处铜含量依然很高[7~9] 。一方面,渗层中弥散分布的 Ti2Cu 金属间化合物会起到强化作用,另一方面,高浓度的 Cu 含量会产生一定阻燃作用。阻燃实验采用液滴法进行,将熔化并燃烧的 TC4 液滴滴到 TC4 试样表面,试样很快与液滴一起燃烧;而滴到经渗 Cu 处理的试样表面,直到液滴烧尽,试样均没有燃烧的痕迹。其阻燃机理需要进行深入的探讨。

处铜含量依然很高[7~9] 。一方面,渗层中弥散分布的 Ti2Cu 金属间化合物会起到强化作用,另一方面,高浓度的 Cu 含量会产生一定阻燃作用。阻燃实验采用液滴法进行,将熔化并燃烧的 TC4 液滴滴到 TC4 试样表面,试样很快与液滴一起燃烧;而滴到经渗 Cu 处理的试样表面,直到液滴烧尽,试样均没有燃烧的痕迹。其阻燃机理需要进行深入的探讨。

《图11》

图11 TC4 渗 Cu 后渗层截面显微组织(100 ×)

Fig.11 Micro_structure of alloyed layer corss_section

《图12》

图12 Cu 成分分布曲线

Fig.12 Cu concentration curve

《4 Ti - Cr 表面阻燃合金》

4 Ti - Cr 表面阻燃合金

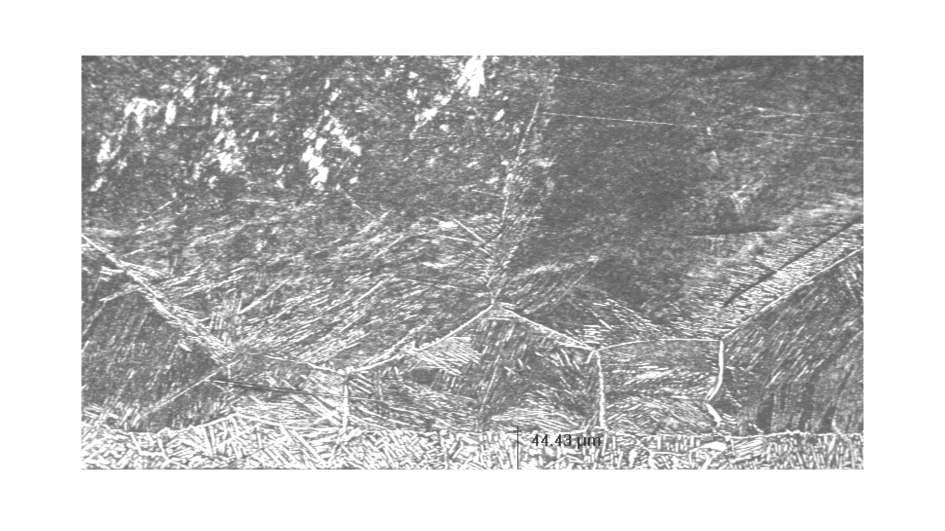

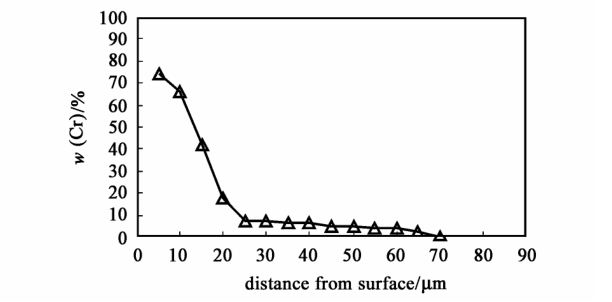

一定量的 Cr 元素可以达到阻燃的目的。使用 TC4 为阴极,纯 Cr 板为源极,氩气为工作气体,利用洞穴式双层辉光离子渗金属方法,在 900 ℃ 下保温 3 h 对 TC4 进行渗 Cr 。图 13 、图 14 分别给出了 TC4 在渗 Cr 处理后的显微组织及铬成分含量曲线 [10~12] 。 X 射线衍射显示表层内含有 Cr2Ti 相。

《图13》

图13 TC4 渗 Cr 后显微组织

Fig.13 Micrograph of alloyed layer

《图14》

图14 Cr 成分曲线

Fig.14 Cr concentration curve

另外,采用双层辉光离子渗方法对钛合金 TC4 及工业纯钛进行渗 Mo 实验。结果显示,TC4 渗 Mo 以后比磨损率是原来的 1/500;工业纯钛渗 Mo 以后,比磨损率是原来的 1/300,显著改善了钛合金的耐磨擦性能,由于篇幅有限,文章不再赘述。

《5 结论》

5 结论

采用加弧辉光离子渗镀技术及双层辉光离子渗的方法,先后在钛合金材料的表面形成了具有良好性能的梯度合金层,极大地改善了钛合金的耐磨性、阻燃性能及抗氧化性等。

京公网安备 11010502051620号

京公网安备 11010502051620号