《1 前言》

1 前言

《国家中长期科学和技术发展规划纲要》、《节能减排“十二五”规划》(国务院)、《国家“十二五”科学和技术发展规划》和《高端装备制造业“十二五”发展规划》等突显了节能减排已成为国家可持续发展的战略举措。

截至2014年10月,我国高速铁路“四纵四横 ”干线基本成型 ,总开通里程 13 597 km,其中250 km/h线路6952 km,350 km/h线路6645 km [1~3] ,运营里程占世界高铁运营里程的50 %,居世界高铁里程榜首,横跨高寒、高风沙、高湿热等不同地域环境;已投入商业运营高速列车共计 1 352 列/1 660组 [3] ,其中250 km/h动车组606列/674组(8辆编组),350 km/h动车组746列/986组(8辆编组);累计运行里程2.38×109 km,其中250km/h运行里程1.05×109 km,250 km/h 运行里程1.33×109 km。随着全球资源日益匮乏、环境污染日趋严重和气候变化影响日渐深刻,伴随着高速列车广泛投入运营,高速铁路的能源消耗与环境保护给运营企业带来巨大的经济压力,也给日益紧缺的能源和环境保护工作带来严峻挑战。同时,原铁道部改革后以企业形式进行市场化经营运作,提高车辆运能,降低运营成本,经济效益最大化也成为其首要目标之一。这些大力促进了我国高速铁路运输向节能、环保和更加安全的方向发展。

世界各国主要采用低气动阻力设计、轻量化设计、高效牵引系统、低能耗辅助设备和能量综合管理等技术措施来降低列车能耗,提高列车单位能效。庞巴迪基于能源、效率、经济、生态的ECO4理念,通过气动阻力优化,减阻12 %;采用高效智能化空调以及废排余热利用,节约能源率达26 %;采用司机智能化辅助驾驶系统,提高牵引与电制动的效率,节能高达15 %;整车材料回收率超过95 %,整车综合节能高达50 %。我国CRH3系列动车组在整车减阻设计优化、车辆轻量化、长大车体以及高效牵引等方面也进行了积极尝试和工程化应用,整车综合节能高达28 %。但与国外相比,我国高速列车综合节能提升空间巨大,节能降耗关键技术的研究与综合应用需要系统深入的研究。

《2 高速列车能耗构成与评价指标》

2 高速列车能耗构成与评价指标

《2.1 高速列车全寿命周期能耗组成分析》

2.1 高速列车全寿命周期能耗组成分析

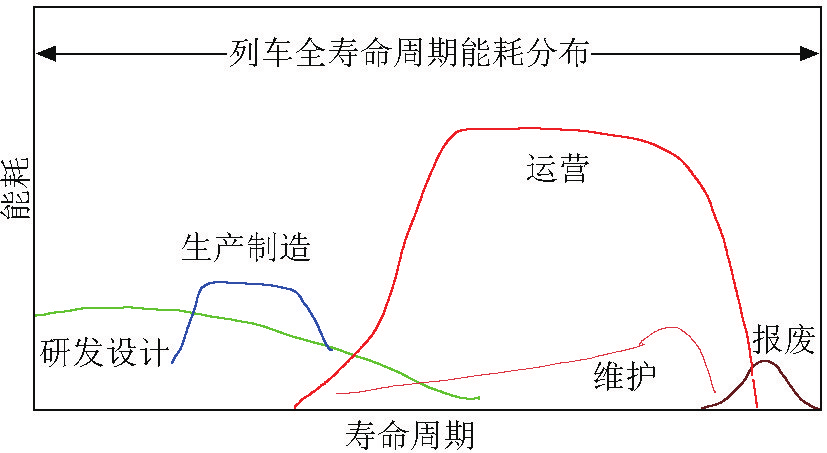

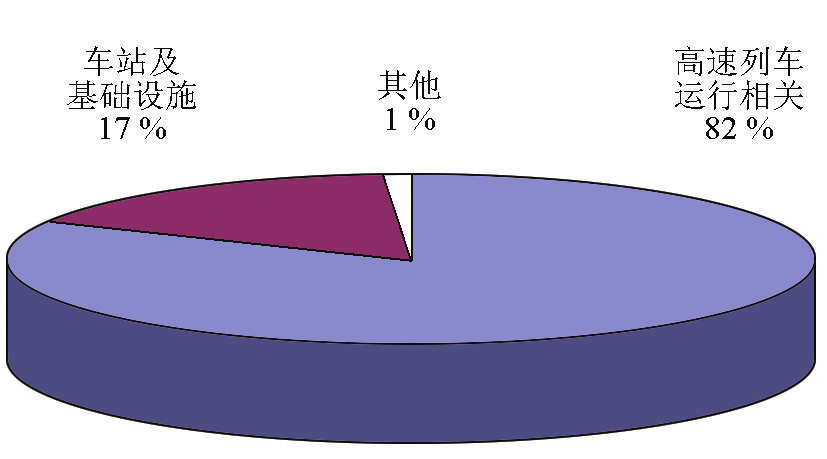

通过对既有高速铁路运营能耗综合统计分析(见图1)可知,从能量消耗主体来看,与高速列车运行相关的能耗占整个高速铁路能耗的80%以上 [4,5] 。高速列车全寿命周期内的能耗贯穿于设计、制造、运营、维护和报废等各个阶段,如图2所示。从图2可知,运营过程能耗在全寿命周期内所占比重最大,是高速铁路节能降耗的重点阶段。高速铁路运营过程中的能耗主要包括牵引运行能耗和辅助能耗两大部分,与车辆的环境特性、线路特性、供电特性、牵引特性、电制动特性、速度特性、编组特性、运行图、客流量、操纵特性以及车载辅助设备等密切相关 [6,7] 。

《图1》

图1 高速铁路运营能耗比例

Fig. 1 Energy consumption proportional of high-speed railway

《图2》

图2 列车全寿命周期能耗分布

Fig. 2 Energy consumption distributing of whole-life cycle

《2.2 高速列车运营能耗组成分析》

2.2 高速列车运营能耗组成分析

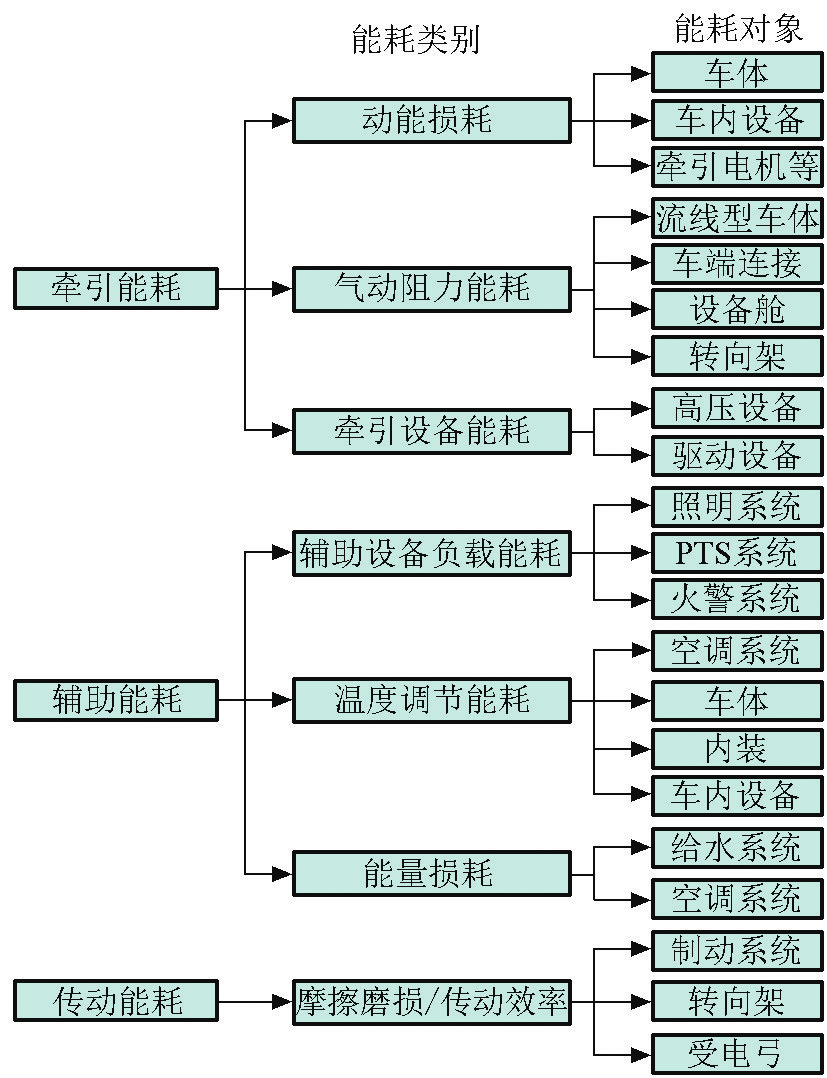

高速列车运营能耗主要是电能消耗,由牵引能耗、制动能耗、辅助能耗、传动能耗组成。其中,牵引能耗主要取决于动能损耗、运行气动阻力、牵引效率;制动能耗主要是刹车热能损耗;辅助能耗主要包括辅助设备负载能耗及列车温度调节能耗;传动能耗主要包括轮轨关系引起的能耗及摩擦磨损造成的能耗。列车运营能耗模型如图3所示。

《图3》

图3 列车运营能耗模型

Fig. 3 Energy consumption model of vehicle

牵引能耗 [8,9] 约占列车总能耗的60 %以上。其中,气动阻力能耗占比重最大,其次是牵引设备能耗。气动阻力能耗主要是运行阻力中克服空气阻力引起的能耗,主要与车辆外形、车头长细比、车辆截面积、列车编组等因素密切相关。对于高速列车而言,气动阻力在运行阻力中占主导地位,所引起的能耗与速度平方呈线性增长,不同速度下气动阻力能耗占牵引系统能耗比重为 70 %(200 km/h)、80 %(300 km/h)、85 %(350 km/h)。牵引设备能耗主要是由于各种电气元件和机械元件效率低导致部分能量以热量形式耗散。

辅助能耗主要是满足乘客服务功能的辅助设备所引起的能耗,主要包括照明、取暖及通风等功能。辅助能耗约占列车总能耗的20 %。

传动能耗主要是因传动系统部件的工作效率及其摩擦磨损所造成的能耗,主要包括制动系统、转向架系统和受电弓等,其能耗约占列车总能耗的 10 %。

另外,列车能耗还包括电力供应系统损耗是由悬链线电阻和变电站能量转换损耗造成,在忽略列车特性和给定供电电压下,其能耗为定值。

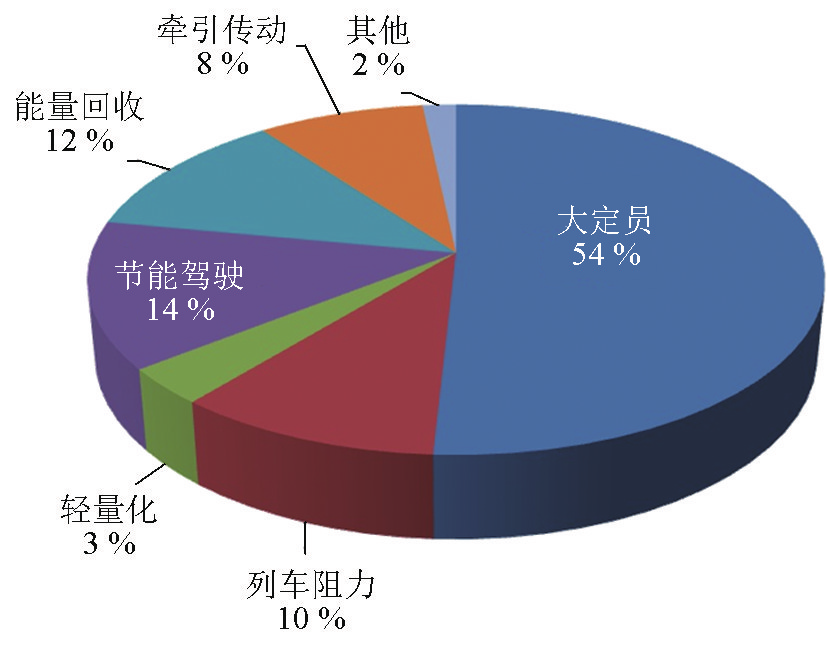

根据列车运营能耗模型,通过能量路径和能量消耗特征的分析,可以预见各能耗对象采取相应节能技术措施后对列车节能的贡献率情况 ,

如 图 4 所示。

《图4 》

图4 高速列车节能贡献率

Fig. 4 Energy efficiency contribution ratio of high-speed trains

《2.3 高速列车能耗评价指标》

2.3 高速列车能耗评价指标

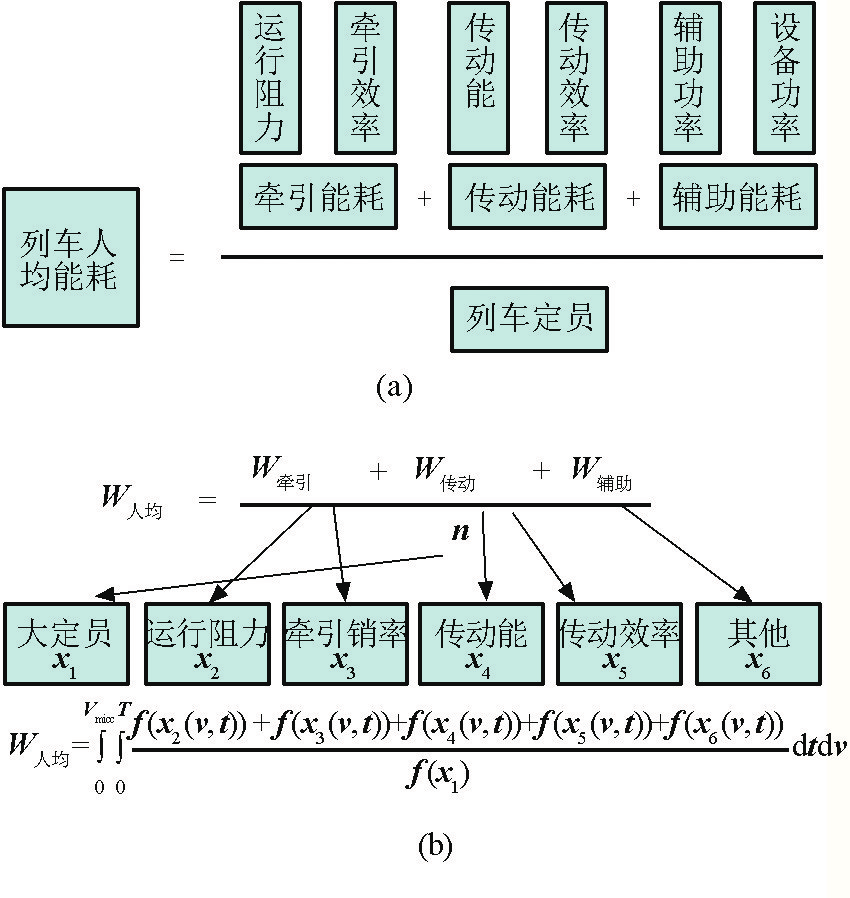

根据上述列车运营能耗模型,选取人均能耗作为高速列车能耗评价指标,评估其能耗水平。人均能耗指标主要由列车运用总能耗和列车定员决定,数学模型如图5所示。

《图5 》

图5 列车人均能耗模型

Fig. 5 The model of energy consumption per capita

通过既有时速300 km/h动车组在京津交路正常运行时运营能耗统计分析以及列车定员情况,得到了当前高速列车的每百千米能耗和人均每百千米能耗,如表1所示 [10] 。

《表1》

表1 CRH3C动车组百千米能耗分析表

Table 1 Analytical table of energy consumption per hundred kilometers of CRH3C electric multiple unit (EMU)

注:A为北京南—天津C2015,08:13-08:46;B为天津—北京南C2020,09:18-09:51

由图3和图5可知:需要从大定员、低阻力、高效牵引和能量回收再利用与综合管理等方面开展节能降耗关键技术的研究,降低高速列车能耗水平,提高能量利用效率,降低单位定员能耗。

《3 高速列车大定员技术》

3 高速列车大定员技术

《3.1 影响大定员技术主要性能指标》

3.1 影响大定员技术主要性能指标

大定员是在一定技术条件下,通过车体和列车布局的综合优化,最大限度地增加车厢内的乘座面积,提高车辆载客数量。一般为车厢内座位数和站位数之和,是衡量车辆载客能力的基本技术指标。当前主要是通过车体加长、车体加宽、车体加高(双层)和车辆布置优化等技术措施,实现列车大定员,提高列车载客能力,以显著降低人均能耗。同时,这些技术措施的实施过程中应重点考虑要与建筑限界、曲线通过能力、轴重、模态等相互协调匹配,确保车辆运行安全。

3.1.1 与限界协调

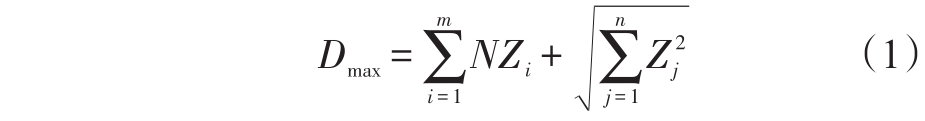

由于列车高速运行以及轮轨自导向运动,车辆运行过程中发生横向、垂向以及滚摆运动,应保证车辆动态包络线与建筑限界之间有一定的安全裕量。大车体结构可充分利用既有建筑限界,使车辆具有最大的动态包络线与建筑限界相匹配,提高列车载客能力。影响动态限界的因素分为与线路和制造有关的随机因素Z和与车辆设计参数有关的非随机因素NZ。通常对随机因素采用平方和开根号的叠加原则,对非随机变量直接相加,车体最大横向或垂向偏移量公式可表示为

式(1)中,m为非随机因素数个数;n为随机因素数个数。

3.1.2 与曲线协调

通过曲线时车体整体向曲线外侧移动,在曲线上的内侧偏移量减小,而在曲线上的外侧偏移量增加,通过几何计算公式即可得出车端伸出量 dga 和车内伸出量 dgi ,如图6所示。与此同时,轮轨垂向载荷也发生变化,曲线内轨车轮减载,外轨车轮增载 [11] 。因此,长大车体曲线通过校核要重点评估轮对横向位移、脱轨系数、轮重减载率、轮对横向力和车体未被平衡离心加速度,以保证车辆曲线通过时具有良好的动力学性能。

《图6 》

图6 曲线线路上伸出量计算示意图

Fig. 6 The sketch map of bit stick-out calculation on curved track

曲线线路上伸出量

3.1.3 与模态协调

高速列车高速运行使得轮轨激励频率加快,以及车辆轻量化水平提高,高速列车弹性振动较为突出,影响车辆运行平稳性和乘坐舒适性,大车体结构设计和车辆布置应避免车辆振动与轮轨激励之间产生谐振,应保证车辆整备状态下的一阶垂弯频率大于10 Hz,或满足TB/T 3115中要求的车体一阶弯曲自振频率与转向架的点头、浮沉自振频率的比值大于1.4倍。

《图7》

图7 车体垂向振动模型

Fig. 7 Vertical vibration model of car-body

高频激励时,当设备的激励频率p 偏离车体系统固有频率 ωn 一定数值后,车体的振幅响应迅速下降。对于车辆振动系统,结合工程实践的经验,避免车体和设备发生谐振的频率范围为

3.1.4 与轴重协调

长大车体结构设计和车辆布置在满足《高速动车组整车试验规范》的轮重差、轴重差同时,还应考虑轴重的增大对既有线路轨道与桥梁的损伤与维护、车辆部件安全、制动距离以及车辆动力学性能的影响。轴重增加使轮轨间的动态力增加、加速对线路和桥梁的损坏、加快轮轨磨耗;增加车辆制动距离。

《3.2 国外高速列车定员水平》

3.2 国外高速列车定员水平

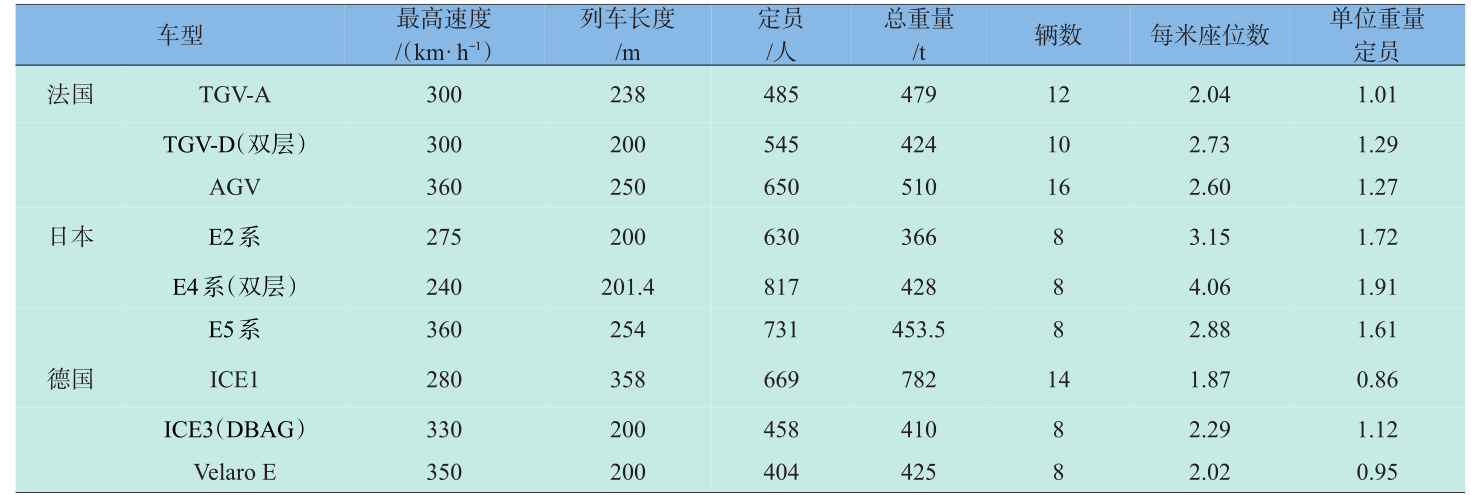

日本的E4型8辆编组双层列车定员为817人,比同编组数量的E2型单层列车定员增加了45 %,每米座位数和单位重量定员分别比E2增加了0.91和0.19(见表2)。

《表2》

表2 国外动车组载客能力

Table 2 Passenger capacity of the domestic and foreign EMUs

德国采用动力分散、合理车辆布局等措施增加列车定员。如ICE3比动力集中型的ICE1定员增加了20 %,每平方米座位数从1.9增加到2.3个,运营时具有更好的每座位-千米经济效益(见表2)。

法国AGV通过车内布局优化,可节省20 %的空间,增大定员数量,单位重量定员从1.01增加到2.07(见表2)。

《3.3 CRH3型系列高速列车定员水平》

3.3 CRH3型系列高速列车定员水平

通过车体结构、列车布局以及客室空间优化的再创新,研制了适应不同交路运行、不同客运量需求、不同旅客出行等需求的大定员CRH3型系列动车组,其定员水平如表3所示。从表3可知,在每平米座位数方面,CRH3型系列高速列车的单位面积载客能力处于较高水平,与Velaro E相比,列车定员大幅提高,显著降低列车人均能耗,列车能效比提高。唐山轨道客车有限责任公司新研发的CJ160单位载客能力最大,单位重量定员和每米座位数分别为3.37和3.16,人均能耗约为CRH3C和CRH380BL的1/3。

《表3》

表3 CRH3型系列高速列车定员水平

Table 3 The seating capacity of 3 type series high-speed trains

《4 高速列车降耗关键技术》

4 高速列车降耗关键技术

《4.1 低阻力技术》

4.1 低阻力技术

随着列车运行速度的提高,列车运行阻力主要与列车的气动性能和重量密切相关,降低高速列车运行能耗主要集中于气动减阻技术和轻量化。

4.1.1 气动减阻技术

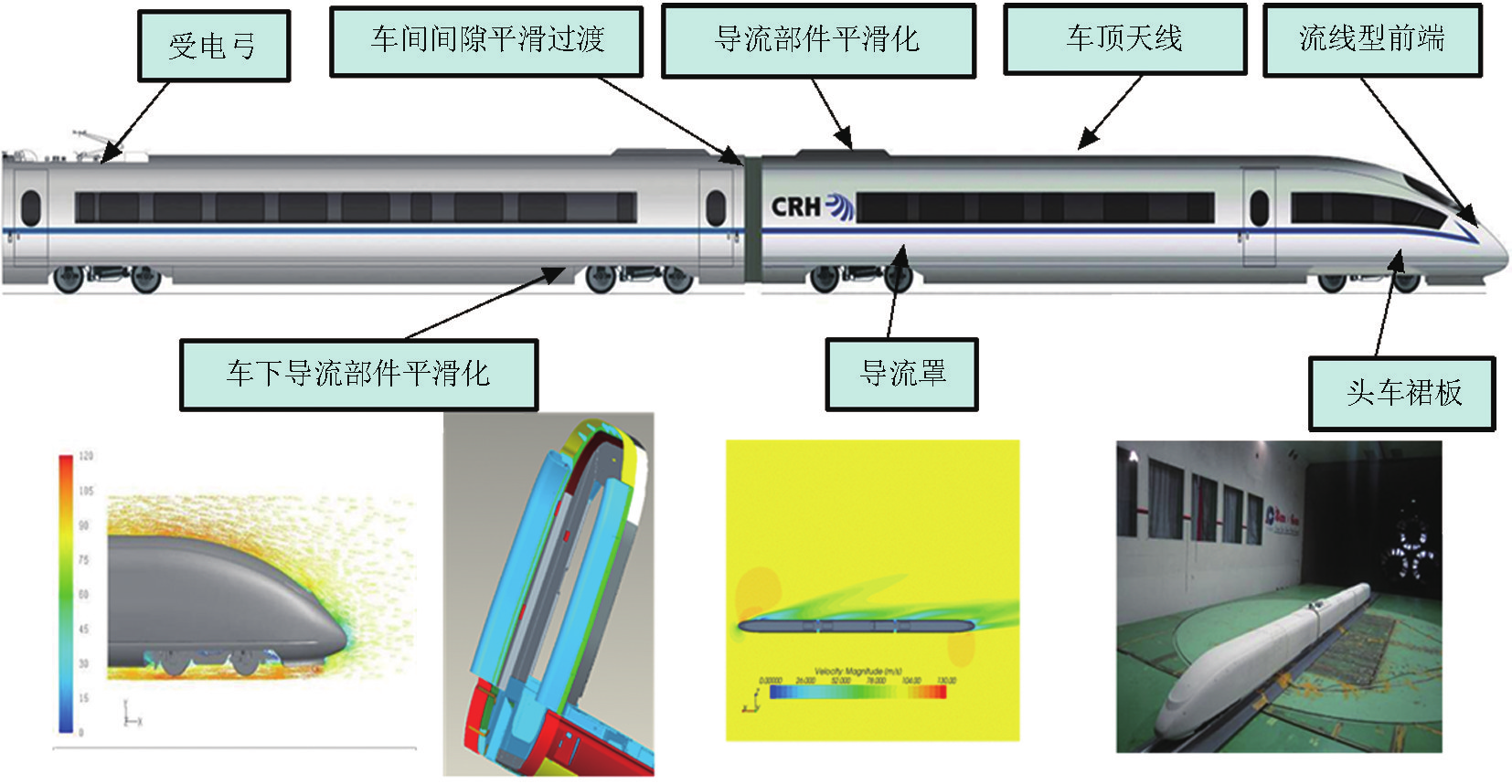

1)车辆外形设计技术。CRH3型系列动车组车辆断面呈鼓形,各部件之间圆弧过渡,同时采用与车身横断面形状相吻合的裙板封闭车下设备,减小空气阻力,有利于缓解列车交会压力波及横向阻力、侧滚力矩的作用。通过气动外形优化设计、流固耦合分析及多学科优化设计,CRH380BL动车组相对于CRH3C动车组实现减阻8 %,CRH380B-002综合检测列车相对于CRH380BL动车组有减阻6 %的持续减阻效果[12] 。图 8、图 9 为车辆外形减阻,图 10为CRH3系列运行阻力对比。

《图8》

图8 CRH380BL车辆外形减阻

Fig. 8 Vehicle shape drag reduction of CRH380BL

《图9》

图9 CRH380-002车辆外形减阻

Fig. 9 Vehicle shape drag reduction of CRH380-002

《图10 》

图10 CRH3系列运行阻力对比

Fig. 10 The running resistance comparison of CRH3

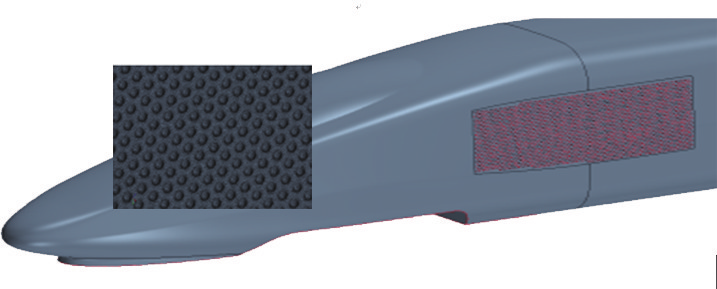

2)表面改形及改性减阻技术。高速列车的空气阻力由压差阻力和粘性阻力构成。其中,压差阻力可通过车头的流线型设计控制,粘性阻力可以通过列车表面的微结构改形和改性的设计控制。

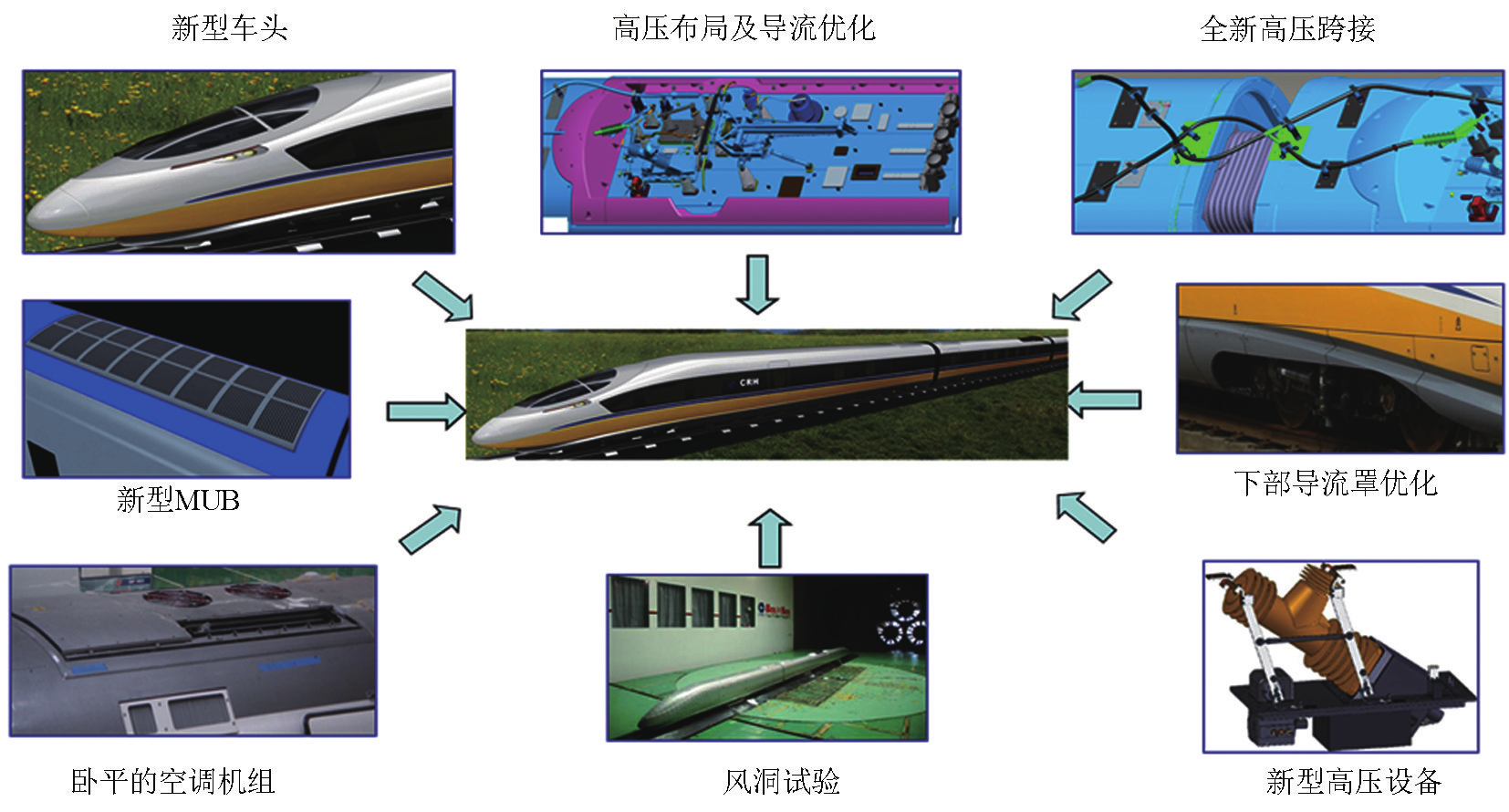

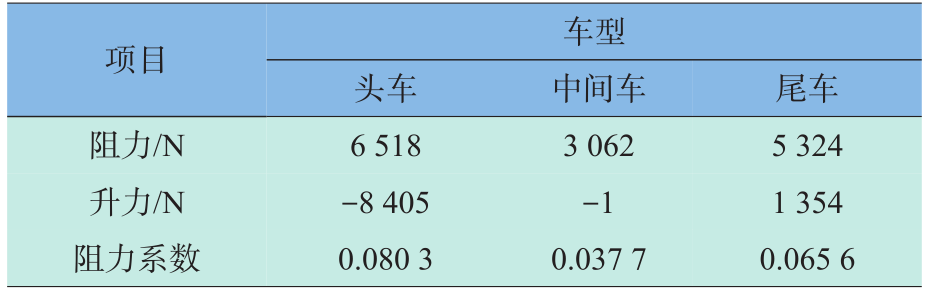

采用仿生学开展车头流线型设计是常用的方法。以8辆编组、车长200 m,高4.185 m,宽3.26 m,截面积14.019 m2 、流线型长度约为7.453 m的列车为研究对象,车头经仿生学流线型减阻分析后工程化模型如图11~图13所示,仿生头型工程化结果如表4所示 [13] 。

《图11》

图11 海豚

Fig. 11 Dolphin

《图12》

图12 工程化模型头车压力云图

Fig. 12 Stress nephogram of the head vehicle

《图13》

图13 工程化模型尾车压力云图

Fig. 13 Stress nephogram of the tail vehicle

《表4》

表4 海豚型列车气动性能(350 km/h)

Table 4 Aerodynamic performance of dolphin vehicle(350 km/h)

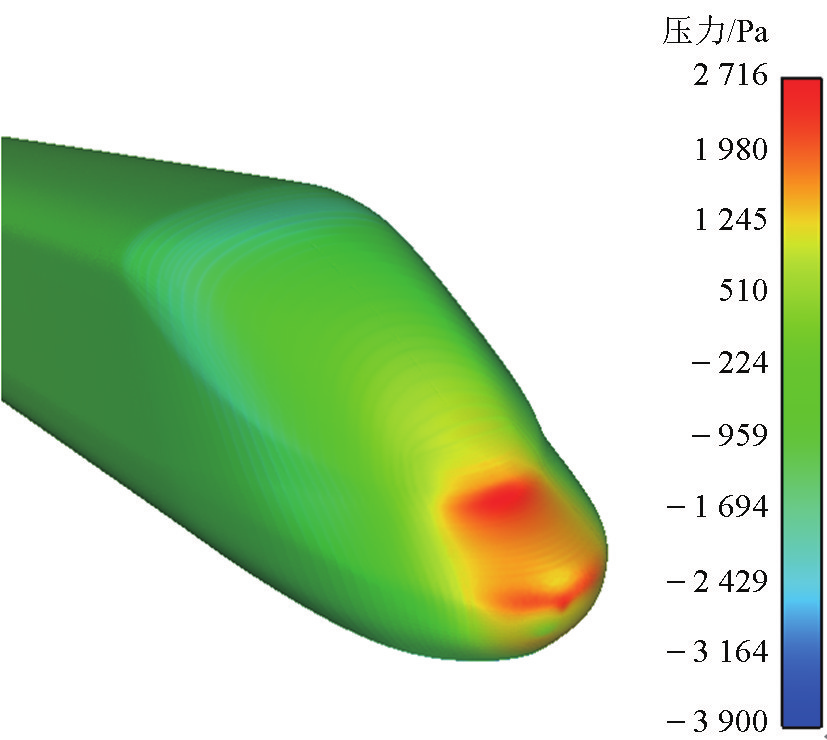

列车表面微结构改形减阻是通过在列车车身表面布置凸起、凹坑、肋条等微结构,改善列车表面的空气流动情况,降低列车表面的粘性阻力,而且不至于过大增加列车的压差阻力,从而达到列车减阻的效果。

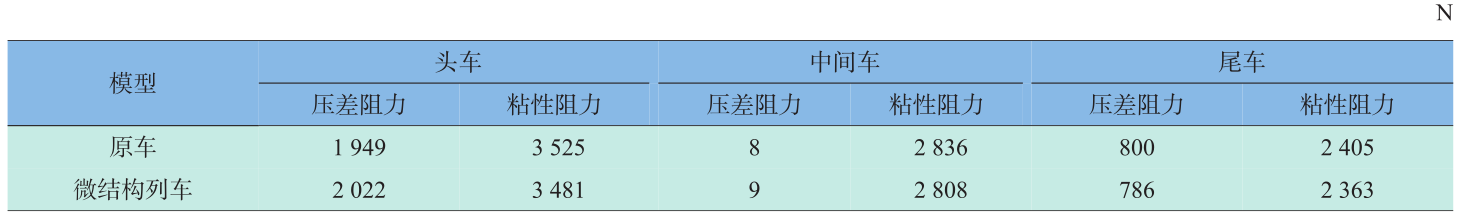

通过不同形状和尺寸的微结构及布置方式的对比计算,初步得出减阻效果较好的微结构形状,尤其以尾车运用效果为最佳,如图14和表5所示 [14] 。

《图14》

图14 微结构形状及布置位置

Fig. 14 Microstructure shape and location

《表5 》

表5 阻力构成(压差阻力、粘性阻力)

Table 5 Resistance composing(pressure resistance,viscous resistance)

表面改性减阻则是在列车表面涂覆一层特种(低表面能、疏水/超疏水性能)涂层,流体流经分子涂层时产生了滑移,边界层厚度增加、速度梯度减小,使湍流转捩点后移,从而减小了壁面摩擦阻力,以达到减阻降噪的效果[15] 。

Watanable等利用丙烯酸树脂改性的氟烷烃制备疏水材料,研究了管道内壁涂覆疏水涂层的减阻效果 [15] 。

张维钰等采用溶胶-凝胶法制备SiO2 颗粒,将其添加于聚偏二氟乙烯中,喷涂于试件表面形成SiO2 疏水涂层,改变 SiO2 颗粒用量,减阻效果也会随之改变 [16,17] 。

4.1.2 轻量化技术

车辆重量与运行阻力中的滚动阻力成线性关系,车辆的轻量化对于降低机械阻力效果明显,并可降低坡道阻力。由于动能与速度的平方及质量成正比,轻量化能抑制随高速化而增大的制动吸收能。如速度从220 km/h提高到270 km/h,动能增加1.5倍左右,但是,如果质量降低30 %,则动能仅增加5 %。

1)零部件轻量化。车内设备如门、窗、座椅等约占列车总重量的20 %,选用轻合金和高分子材料部件重量将大大减轻。如双人座椅采用铝-钢合制或全铝制,重量由原钢制56 kg 分别降为32 kg 和24 kg;车窗采用聚碳酸脂(PC)材料,重量约为同厚度玻璃的1/15。

2)轻量化新型复合材料应用。复合材料部件立足于复合材料的高性能和可设计性,有效实现部件的韧性与刚度、减重与强度、环保与隔热的性能匹配,结构安全、轻量化、减振降噪、隔热等综合性能优良,可实现部件的绿色环保。目前,已成功研制了纤维复合材料零部件,部分部件及性能如图15和表6所示 [18] 。

《图15》

图15 复合材料部件

Fig. 15 Composite material components

《表6 》

表6 复合材料性能指标分析

Table 6 Performance index analysis of composite material

注:VIP为真空渗透工艺;RTM为树脂传递模塑

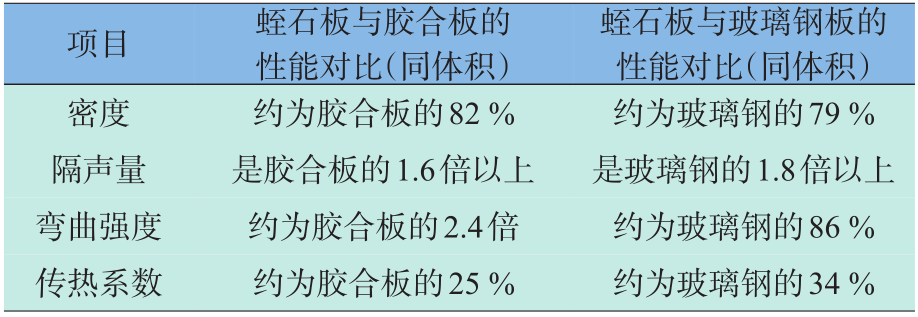

内饰约占列车总重量的13 %。天然的无机膨化蛭石复合材料具有轻质、耐高温、防火、防冻、耐候性好、不易老化、绝热、保温、隔音、绿色环保等优良特性,国内已经采用新型蛭石复合材料成功研制了部分零部件。与既有胶合板、玻璃钢的部件相比采用蛭石复合材料的内装饰件,可以有效提高部件性能指标,如表7所示 [19] 。

《表7》

表7 蛭石复合材料部件性能分析

Table 7 Performance analysis of vermiculite composite material components

《4.2 高效牵引系设计技术》

4.2 高效牵引系设计技术

4.2.1 大功率动力包集成技术

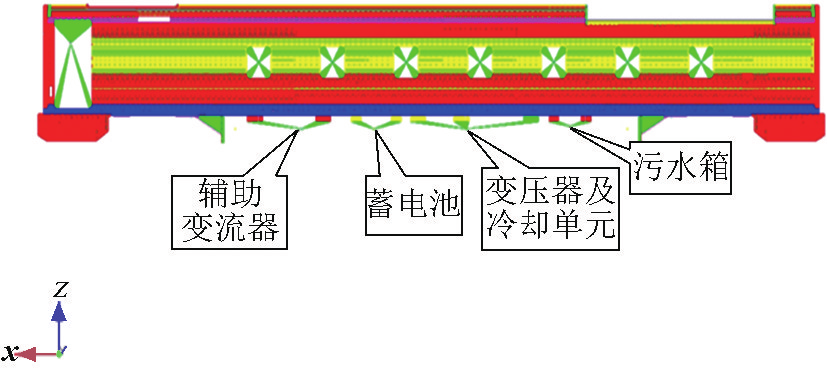

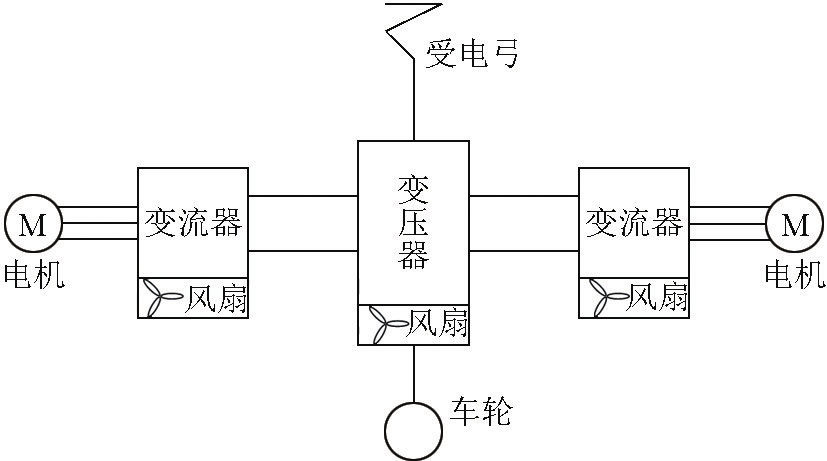

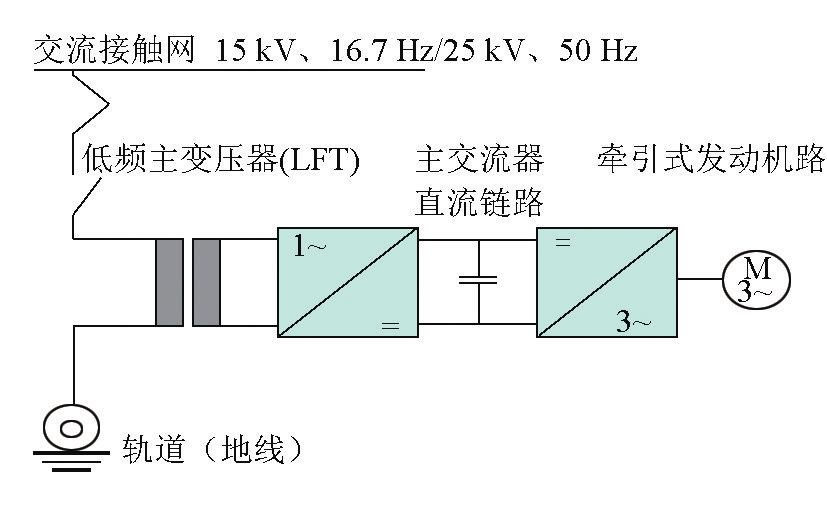

高速列车既有动力系统主要由变压器、变流器、电机组成且独立安装,变压器和变流器配置独立的冷却单元,重量占整车电气设备的60 %以上,安装空间占整个车辆底部的15 %以上。根据车辆变流原理(见图16),通过功能、结构和性能的接口匹配研究,国内已经研制出动力包集成(见图17),与既有动力系统相比可节省安装空间约20 %,减轻重量约5 %,提高系统工作效率约2 %,降低采购成本约8 %。

《图16》

图16 车辆变流原理

Fig. 16 Vehicle variable flow principle

《图17》

图17 动力包集成

Fig. 17 Integrated power package

4.2.2 高效能牵引部件

1)电力电子变压器。动力分散动车组的牵引变压器一般布置在拖车,对轮轨粘着力不起作用,但其重量及其效率却影响运行能耗。随着电力电子器件和高频变换技术的发展,新型高频电力电子变压器已研制成功,其工作原理如图18所示,与传统牵引变压器相比,重量减少了50 %,节省了安装空间10 %以上,效率提高了3 %。中国科学院电工研究所已成功研制出3 MW电力行业用电力电子变压器,北京交通大学、西南交通大学、南车株洲电力机车研究所等单位也已完成轨道行业用电力电子变压器工程化样机的开发。国外阿尔斯通公司及ABB公司已将电力电子牵引变压器应用于轨道交通车辆中(如图19所示)。

《图18》

图18 电力电子变压器原理

Fig. 18 The principle of power electronic transformer

《图19》

图19 ABB电力电子变压器样机

Fig. 19 The sample of power electronic transformer machine ABB

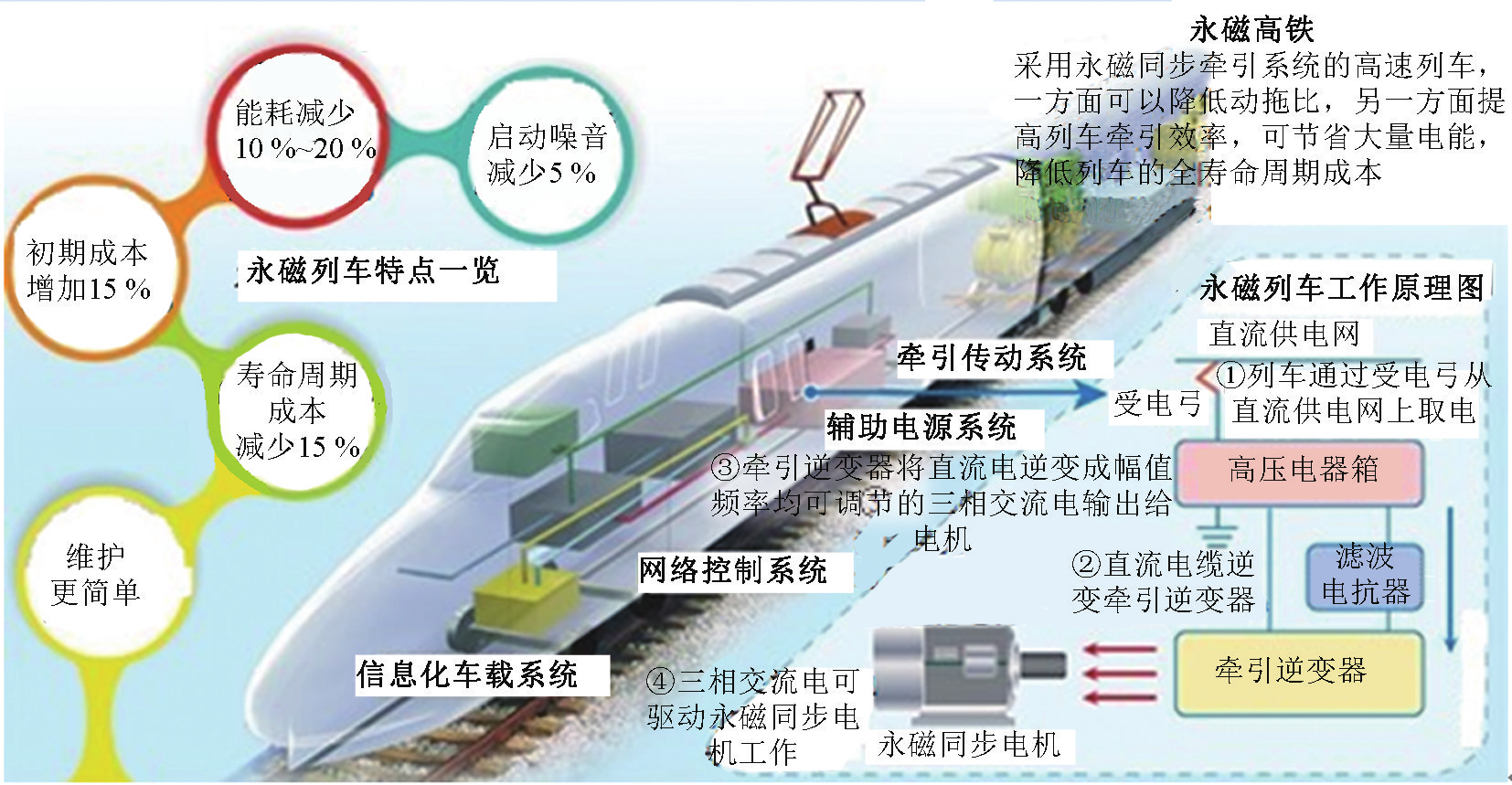

2)永磁同步电机。随着永磁材料性能的提高以及电力电子技术的发展,永磁同步电动机的发展步入了新阶段,永磁电机样机如图20所示,与传统感应电机的效率对比如图21所示。与传统的异步牵引电动机相比,结构更紧凑,节省安装空间约10 %;质量更轻,减重约30 %;效率更高,攻率因数接近于l,高出3 %;启动转矩大,动态响应能力强;不存在转子电阻损耗,降低了对电网品质的影响 [20,21] 。株洲所研制了新一代高速列车永磁同步牵引系统,近日已成功通过国家铁道检测试验中心的地面试验考核。首辆装有永磁牵引系统的高速列车(速度350 km/h)已经在南车整车下线(如图22所示),采用齿轮传动,电机功率为 600 kW,功率质量比大于1,效率为97.7 %,最大转速为5 800 r/min。

《图20》

图20 永磁电机样机

Fig. 20 The sample of permanent-magnet

《图21》

图21 永磁电机与感应电机效率对比

Fig. 21 The efficiency contrast of permanent-magnet machine and induction-motor

注:1 kgf=9.8 N

《图22》

图22 高铁永磁同步牵引系统及原理图

Fig. 22 Permanent magnetism traction system and principle of high-speed trains

4.2.3 节能司控系统

高速列车节能运行控制对高速列车节能降耗至关重要,其与列车的技术特性、编组形式、运行工况、线路条件、自然环境及运行图等密切相关 [22] 。基于最佳控制原则(如图23所示),研究运行过程中列车牵引力和制动力的动态实时匹配管理和控制,辅助列车司机确定列车的速度、加速度、减速度,实现列车在定时约束条件下最小能耗 [23~25] 。

《图23》

图23 最佳控制原则示意图

Fig. 23 The optimal control principle

目前,国内已完成高速列车节能司控系统的实验室软硬件开发及其相关测试工作,即将进行系统的半实物联调联试及装车验证。以京津城际列车为例,采用节能司控系统的列车运行能耗如图24所示,其能耗比试验测试值降低了约14 % [26] 。

《图24》

图24 京津城际动车组运行能耗

Fig. 24 Energy consumption of Beijing—Tianjin intercity EMUs

《4.3 能量回收再利用与综合管理》

4.3 能量回收再利用与综合管理

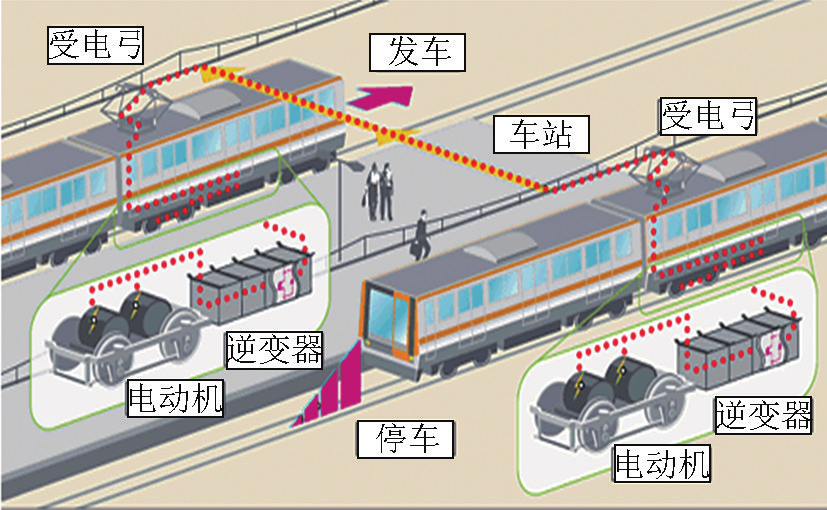

4.3.1 电制动技术

动力分散高速列车驱动轴多,基于电制动优先策略,制动基本由电制动负担。电制动时产生的动能转变为再生电能,返回接触网或向其他辅助设备供电,减少基础制动磨损,实现电力系统节能。我国目前采用的电制动一般在15 km/h开始电制动力卸载,8 km/h完全切除,并将再生电能反馈电网,如图25所示。日本N700系电制动向拖车辅助供电设备供电(如图26所示),避免了再生能量污染电网供电品质。图27为车内流场自适应控制示意图。另外,国内在积极开展低速区再生制动技术研究,拓展再生制动运行区间,实现再生制动到零,电制动运用最大化,降低基础制动磨耗。风道布置优化如图28所示。

《图25》

图25 能量反馈电网

Fig. 25 Energy feedback power grid

《图26》

图26 能量向拖车供电

Fig. 26 Supply energy to the trailer

《图27》

图27 车内流场自适应控制

Fig. 27 Vehicle flow adaptive control

《图28》

图28 风道布置优化

Fig. 28 Duct layout optimization

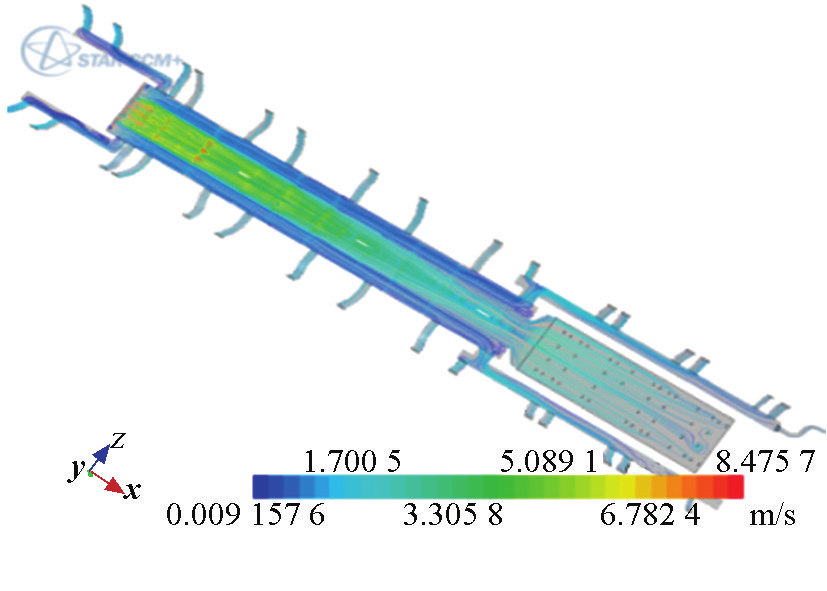

4.3.2 高能效空调系统

辅助供电系统能耗主要包括空调、照明、设备通风冷却等耗能 [6] ,而空调系统能耗占整个辅助供电系统能耗的一半以上。空调系统能耗主要与人员、车内流场、综合传热系数、气候环境、渗透风、运行速度等因素相关,如表8所示 [27] 。

《表8 》

表8 各因素改变时能耗的变化比率

Table 8 Change ratio of energy consumption when factors change

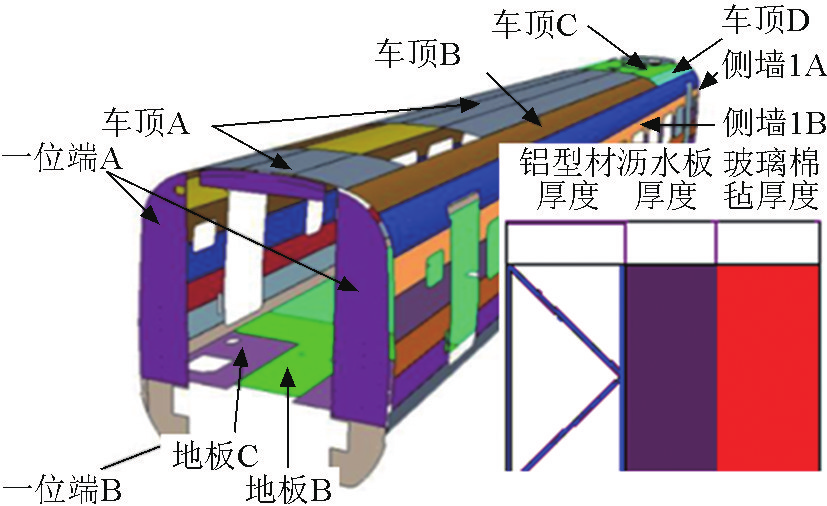

基于运行条件、运行速度、车辆结构、定员等关系动态跟随车内所需供冷/热量,采用变制冷剂流量(VRV)/变风量(VAV)实现空调系统负荷自适应控制技术,尚处于理论研究与技术验证阶段。CRH3系列高速动车组主要采用:优化空调系统布置,合理分配及优化控制不同环境和时间段下机组功率,降低空调输入能量;采用新型阻尼材料、冷桥热桥结构优化车辆隔热结构(见图29),提升车辆综合隔热系数,可提高车体隔热性能约10 %,降低空调系统能耗约3 %

[25,26] 。

《图29》

图29 隔热结构优化

Fig. 29 Heat insulation structure optimization

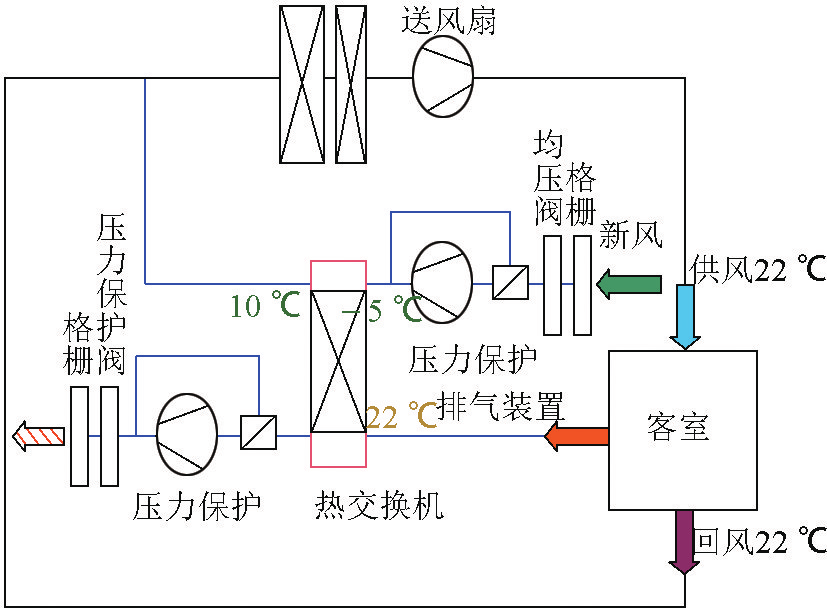

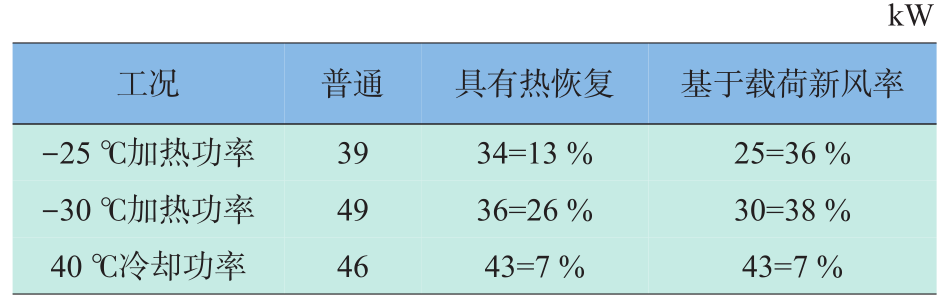

废排余热再利用是通过热交换系统利用废排空气预热/预冷。这方面国外已成功应用,但国内尚处于起步阶段。庞巴迪公司空调系统预热原理及效果分别如图30和表9所示,实现节能约26 %。国内正在积极开展饮用水预热原理及其技术可行性验证,如图31所示。以25G 型KLD35空调机组为例,废排热量预热饮用水(20 L)至中品位(25 ℃升至60 ℃),12 节车厢,运行18 h/天,可节省电量为97.2 kW· h,一年(按 200 天)可以节省电能为194 440 kW·h /辆 [28] 。

《图30》

图30 空调系统预热

Fig. 30 Preheat of air conditioning system

《表9》

表9 空调系统余热节能效果

Table 9 Waste heat and energy saving effects of air conditioning system

《图31》

图31 饮用水系统预热

Fig. 31 Preheat of drinking water system

《5 结论与展望》

5 结论与展望

《5.1 结论》

5.1 结论

基于CRH3系列高速列车技术的引进消化吸收,积极开展了气动减阻优化、轻量化、高效牵引系统、电制动能量反馈再利用、空调系统综合热管理等关键节能技术的创新与工程化应用,取得了显著的节能效果。CRH380BL动车组与CRH3相比,运用能耗降低了约6 %。但与国外高速列车综合节能水平相比还有一定的差距。这主要是因为节能降耗关键技术的基础研究尚不够深入系统,同时各系统综合节能技术的集成度、适配性等未最优化,说明我国高速列车综合节能技术有待进一步深入研究。

《5.2 展望》

5.2 展望

低碳环保理念深入人心,节能与降耗、绿色与环保已成为高速铁路可持续发展的主题。结合中国高速铁路运营实际,借鉴国外成功经验,开展高速列车综合节能技术的系统研究,综合降低高速列车全寿命周期内的能耗,实现人-车-环境-社会的和谐发展。可从以下 5 个方面开展系统、深入的研究。

1)全寿命周期节能技术:高速列车节能降耗是贯穿于列车的设计、制造、运维和报废等整个寿命周期的各个阶段,通过产品全寿命周期内的能耗系统分析识别各阶段影响人均能耗与人均成本的基本要素,运用系统论推进高速列车的全寿命周期节能降耗。

2)大定员高能效技术:开展双层车体、长大车体和列车布局统筹优化的研究,实现列车定员比现有车型提高约 30 %,定员人均采购价格降低约30 %~40 %,显著降低高速列车人均能耗,提高车辆运用经济效益。

3)能量综合管理与应用技术:积极开展全速度域再生能量回收优化、基于运行环境自适应空调系统及其能量循环利用等关键技术研究与装备开发,提高能源利用效率,可实现整车节能约10 %。

4)可变灵活编组技术:基于电力电子变压器、既有牵引系统设备等大功率包集成以及对网络、制动等关键系统配置,开展动力相对集中型动车组关键技术研究,实现列车在4 h内灵活、便捷的解编和换挂,可在仅增加10 %~15 %制造成本的情况下,提高45 %运能,车辆检备率降低10 %,节省运用维护成本15 %,人均能耗降低约20 %。

5)智能化运维技术:借鉴工业CT经验,研制列车“CT”系统,对高速列车进行快速“体检”,避免过维护和欠维护,实现经济维护,降低运维成本。

京公网安备 11010502051620号

京公网安备 11010502051620号