《1 前言》

1 前言

20世纪20年代, 国外报道过利用压缩气体作为润滑介质的研究。由于对控制精度要求越来越高, 特别是国防工业和核工业发展的要求, 科技人员对流体静压进行了深入研究。尽管流体静压轴承有不同的形式

多孔材料的材质种类繁多, 应用范围极其广泛, 结构和使用特性涉及到很多方面, 由于使用目的不同, 对材料性能的要求及其表征形式各异。一般多孔材料系指孔隙度大约在15 %以上的材料。由于大量孔隙的存在, 使其在性能方面与材质相同的致密材料有很大的差别, 而孔隙特性是多孔材料的基本特性。由于多孔质材料的特殊性, 利用它作为流体静压轴承表面, 可提供成千上万的微小的节流孔, 这些节流孔均匀地分布在轴承表面, 可以产生均匀的压力分布以及非常高的承载能力和静态刚度

与传统的滚动轴承和滑动轴承相比, 多孔质气体静压轴承回转精度高

《2 三轴转台回转轴系轴承的设计》

2 三轴转台回转轴系轴承的设计

由于多孔质流体静压止推轴承可应用于三轴转台的回转轴系、超精密机床和精密量仪的主轴上, 因此研究此类轴承的静态性能至关重要。止推轴承, 尤其是圆板状止推轴承, 是进行理论分析的最简单的几何模型, 为此笔者结合圆板止推轴承做出理论分析。多孔质流体静压止推轴承的物理结构和坐标系如图1所示。多孔质节流板的厚度为H, 轴承的上表面倾斜角度为γ。

对于气体静压轴承, 气体的流动可以做如下假设:

1) 流体在多孔质介质内部的粘性流动起主导作用, 可以用Darcy定律来表征。

2) 粘性渗透系数φr, φθ, φz并不相等, 假设多孔质材料为均匀的且各向同性, 则同一多孔质平板粘性渗透系数相同。

3) 润滑气体是可压缩的, 并且满足理想气体状态方程。

4) 处于等温、等粘度流动, 即流动时温度和粘性是恒定的。

5) 轴承运转处于稳定状态。

6) 惯性流动影响很小, 可以忽略不计。

7) 由于气体的连续性, 气体流经多孔质节流板和轴承间隙界面处的速度是恒定的。

8) 轴承间隙内部的压力等于多孔质节流板与轴承间隙界面处的压力。

多孔质与气体薄膜边界处的速度滑移应用Beavers-Joseph速度滑移理论。由Darcy定律可知, 多孔质内部气体流动的速度可以分别表示为

式中 p′为多孔质内部流体压力 (Pa) ;u′为多孔质内部流体在坐标r方向的速度 (m/s) ;v′为多孔质内部流体在坐标θ方向的速度 (m/s) ;w′为多孔质内部流体在坐标z方向的速度 (m/s) 。

可压缩流体的质量守恒方程为

理想气体状态方程为

式中 V为理想气体体积 (m3) ;R为理想气体常数 (J/kg·K) ;m为理想气体质量 (kg) ;M为理想气体分子量;T为理想气体绝对温度 (K) 。

利用变换

写成无量纲形式为

式中

如果忽略惯性流动, 气体薄膜内N-S方程可以简化为

式中 p为气体薄膜内部压力 (Pa) ;u为气体薄膜内r方向的速度 (m/s) ;v为气体薄膜内θ方向的速度 (m/s) 。

考虑多孔质与气体薄膜界面处存在速度滑移, 利用Beavers-Joseph模型推导的速度方程为

式中 uB, vB为滑移速度 (m/s) ;α为与多孔质材料有关的无量纲滑移系数。

对于非渗透性表面 (z= h) , 边界条件为

利用滑移边界条件, 即式 (11) 至式 ( 13) , 对式 (10) 至式 (12) 进行积分, 得到

式中 ξ1为滑移系数, ξ1=3 (φ1/2h/α) /[h (h+φ1/2/α) ];h为轴承间隙 (μm) 。

气体薄膜厚度为

式中 h0为平均气体薄膜厚度 (μm) ;h2为最小气体薄膜厚度 (μm) ;γ为轴承上表面倾斜角度 (rad) 。

写成无量纲形式为

式中 ε为无量纲倾斜参数, ε= (h0-h2) /h2。

质量守恒方程为

把式 (15) 、式 (16) 代入式 (19) , 并在整个气体薄膜厚度上积分, 利用边界条件式 (14) , 可以得到气体薄膜内部压力分布方程为

写成无量纲形式为

式中

相应的边界条件:

1) 供气边界条件为0≤θ≤2π, z=-H时, p′=ps;

2) 连续性边界条件为0≤θ≤2π, z=0时, p′=p;

3) 大气边界条件为0≤θ≤2π, r=R, 0 ≤ z ≤ h时, p=pa;

4) 密封边界条件为0≤θ≤2π, r=R, -H ≤ z ≤ 0时, ∂p′/∂r=0。

用承载能力、静态刚度和质量流量来表征多孔质气体静压轴承的静态性能。利用上述公式推导出薄膜内部压力的有限元数学模型, 计算出轴承的压力分布, 并进一步给出轴承的承载能力和静态刚度。

《3 实验分析》

3 实验分析

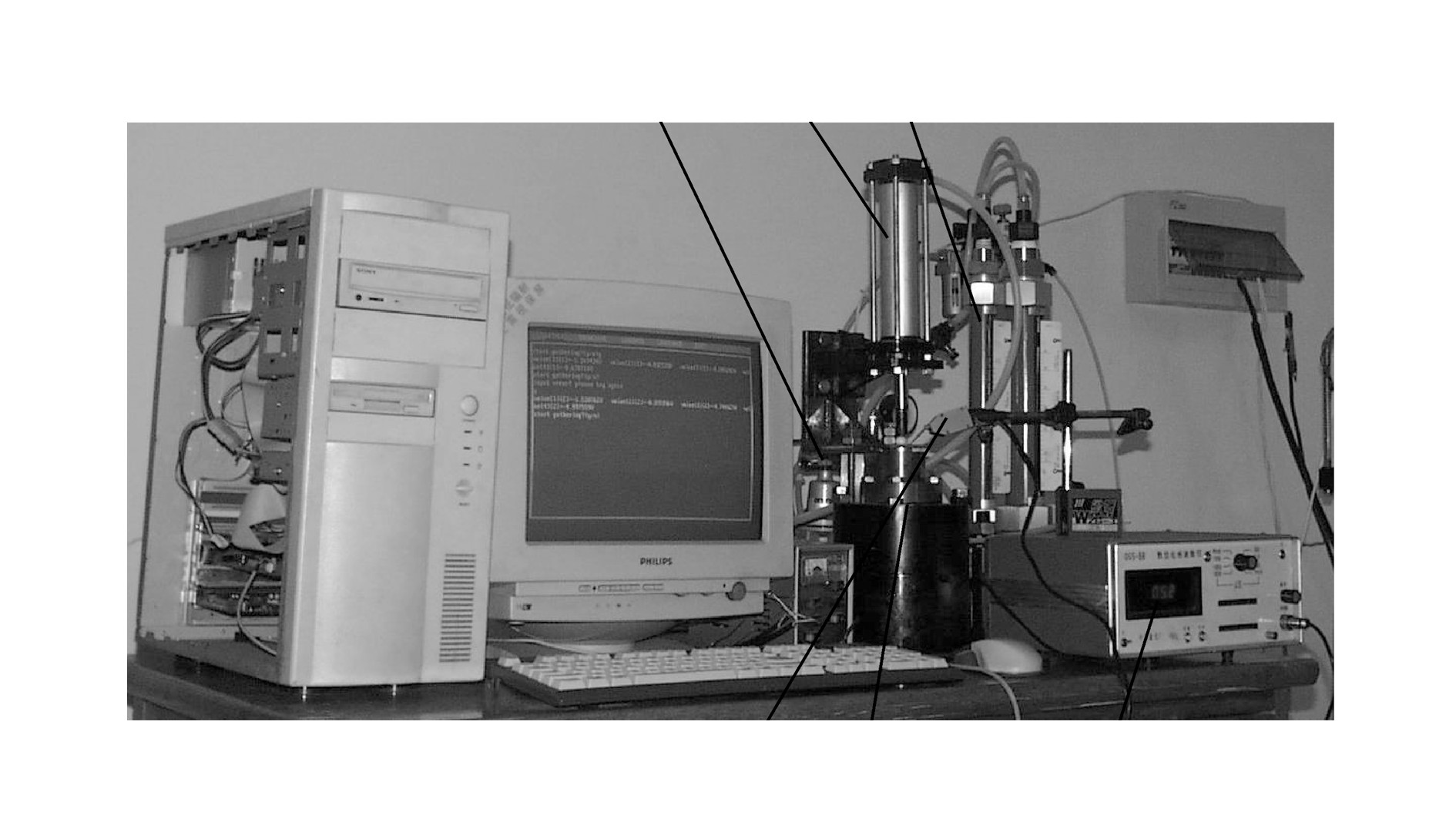

实验研究是流体静压支承性能研究中的重要手段, 测量和分析轴承性能参数对验证理论分析和改进轴承性能均具有重要意义。止推轴承是众多轴承类型中最简单的形式, 了解此类轴承特性同样能够反映其他类型轴承的特性。基于所设计的空气静压支承系统, 可以很方便地测得流体膜的厚度、薄膜间的压力分布、薄膜刚度和承载能力。利用测得的结果绘图, 可以直观地得出此类轴承的特性。测试装置如图2所示, 主要包括气路系统、实验台和测量装置三部分。

《图2》

加载过程由活塞完成, 测压装置由测压板及压力传感器完成;测压板用来支承试样, 压力传感器用来测量气体薄膜的压力。测量装置由压力传感器、A/D板、ATX386组成。压力信号由压力传感器拾取, 经过A/D板的数模转换进入计算机, 获得压力信号的电压值, 再根据压力传感器的标定曲线得到压力值。

实验所用的轴承参数:

1) 多孔质止推轴承:直径D= 50 mm;厚度H=3 mm;渗透系数φ=1.14×10-12 m2;孔隙度Π=30 %。

2) 小孔节流止推轴承:直径D=50 mm;节流孔分布直径D1=25 mm;节流孔数n分别为4, 6, 8, 节流孔直径d=0.2 mm;供气压力ps= 0.5 MPa。

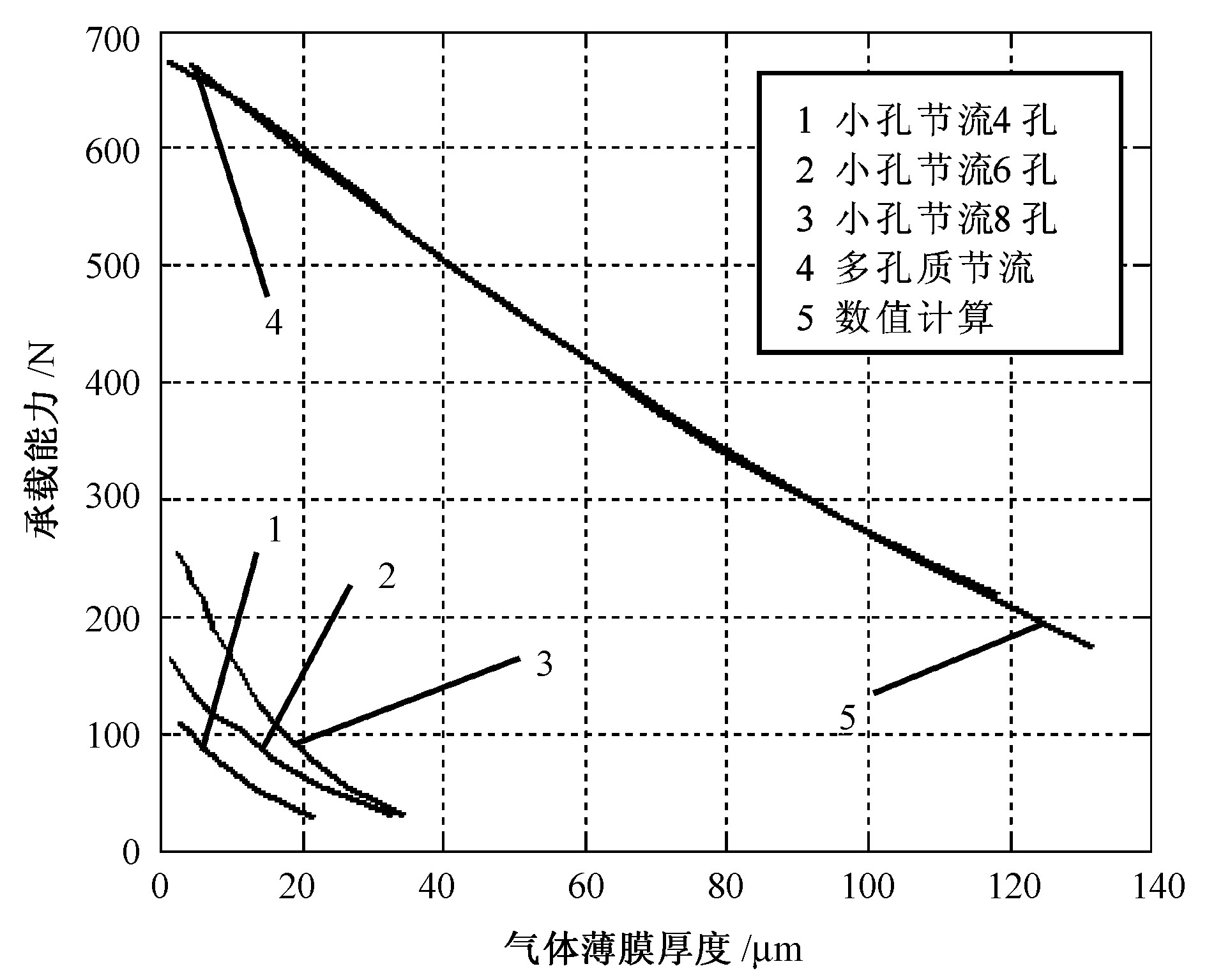

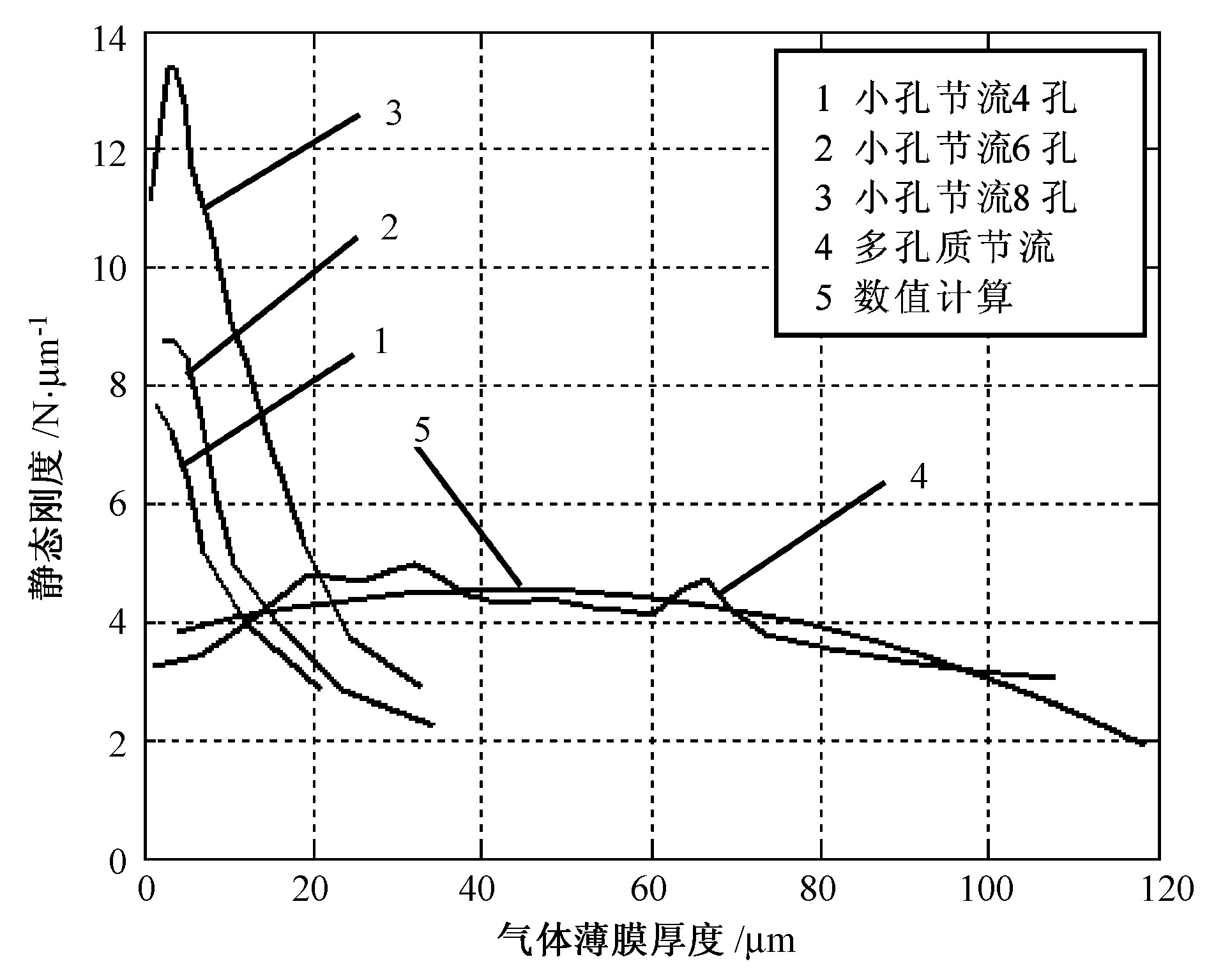

多孔质止推轴承与三个小孔节流止推轴承 (节流孔数分别为4, 6, 8) 的承载能力和刚度测量结果分别绘于图3和图4。从图3可以看出, 多孔质轴承承载能力明显高于小孔节流轴承;小孔节流轴承的承载能力随着小孔数目的增加而增大。多孔质空气静压止推轴承的承载能力与理论计算数值拟合良好。从图4可以看出, 小孔节流止推轴承的静态刚度比多孔质止推轴承要高。而对于小孔节流轴承而言, 轴承的静态刚度随着小孔数目的增加而增大。

对于4孔轴承而言, 轴承静态刚度最大时, 轴承的气膜厚度为0~1.6 μm;对于6孔轴承而言, 轴承静态刚度最大时, 轴承的气膜厚度为2.4~ 3.8 μm;对于8孔轴承而言, 轴承静态刚度最大时, 轴承的气膜厚度为12~14 μm;对于多孔质轴承而言, 轴承静态刚度最大时, 轴承的气膜厚度为32~28.8 μm。多孔质止推轴承的刚度很小, 但是, 此类轴承静态刚度分布范围较广, 这说明此类轴承的动态效果良好。究其原因主要是多孔质材料的渗透系数过大造成的。众所周知, 多孔质材料作为静压空气轴承的节流器会提高轴承的承载能力。但是, 若要获得预期的刚度, 多孔质材料的渗透系数必须小于10-12 m2, 而这种多孔质材料采用通常的工艺难以获得。多孔质静压轴承静态刚度与数值计算结果吻合良好, 说明数值计算具有一定的正确性和可行性。

《2 结论》

2 结论

上述讨论和分析表明, 多孔质气体静压轴承与小孔节流轴承相比, 具有4个显著特点:

1) 结构简单、制造方便;

2) 承载能力高;

3) 若能正确选择多孔质材料或对多孔质材料的粘性渗透系数进行有效控制, 则静态刚度更优越;

4) 由于多孔质材料的整体由微孔组成, 气体可在其内部任意流动, 因而有利于系统减振, 有效地抵抗外界振动的干扰。

多孔质气体静压轴承是一种新型轴承, 它本身还有一些关键问题 (如简单易行的加工方法) 有待解决, 但是其优越性不容忽视。它在航空、航天以及现代武器系统研制中具有诱人的应用前景。

京公网安备 11010502051620号

京公网安备 11010502051620号