《1 前言》

1 前言

液压伺服技术应用于航空领域是二战末期才开始的,用在飞机上即是液压助力器。可以说飞机操纵系统的发展是与飞机液压伺服控制装置的发展分不开的。不断改进的液压助力器用于飞机舵面的操纵不仅减轻了飞行员的体力消耗,而且由于助力操纵克服了飞机在跨音速飞行时舵面气动力引起操纵杆力变化的不可操纵性,使飞机由亚音速跨入了超音途的飞行。60年代以来,随着电气技术、电子技术、自动控制理论等的发展和应用,波压伺服技术进入了一个新的阶段,它在航空航天领域发挥着越来越大的作用。现在飞机的操纵系统如副翼、水平尾翼和方向舵的舵机、助力器、变臂器、人感系统,发动机与电源系统的恒速与恒频调解,火力系统中的雷达与炮塔的跟踪,前轮转弯与刹车系统等大多采用了液压伺服控制。现代及下一代飞机的大攻角超机动飞行(如“眼镜蛇式的机动“)、推力矢量控制、主动控制(直接力控制、颤振抑制、机动载荷控制等)都需要快速反应大功率液压系统的支持。飞行器的地面模拟设备包括飞行模拟台、负载模拟器、大功率模拟振动台、疫劳强度试验的协调加载、大功率材料试验加载等大多也采用了液压佚服控制。因此波压何服控制的发展关系到飞机整体性能与航空事业的发展。至于传动系统在飞机上月的就更广泛丁,大部分动力收放系统几乎都是液压驱动的。液压技术所以在航空领域得到如此广泛的应用,主要原因是液压驱动功率密度大、快速性好、刚性大。此外,它还可以方便地利用飞机上的多种形式的能源系统,如油泵可以直接由发动机带动或燃气涡轮带动[1~3]。然而,飞机特别是军k机的进一步发展也对飞机液压系统提出了更高的要求。飞机液压系统将朝着质量转、体积小、高压化、大功率、变压力、多余度等方向发展[1,2,4~12]

《2 高压化》

2 高压化

自从飞机液压系统出现20.7MPa、27.6MPa压力之后,世界上飞机液压系统最高压力已保持了40余年没有改变,图1[4]所示是世界各国主要机型液压系统的工作压力。但是世界各国特别是美国近20年来的大量研究表明,减轻飞机液压系统和缩小其体积的最有力的途径是提高飞机液压系统的工作压力。图2[4]表示的是提高飞机波压系统工作压力的必要性。美国空军要求机翼内的液压元部件的安装体积缩小60%[4~6]。同时,美国海军的研究表明,对钛合金管路飞机液压系统的最优工作压力为55.2MPa[4,5]。

《图1》

图1 世界各国主要机型液压系统的工作压力

Fig.1 Aircraft hydraulic system operating pressure of typical aircrafts in the world

民用运输机: A300,A320,B747,B767,BAEI46,DC-10,SST,YS-U

军用运输机: C~1,C~5,C-47,C-12b,U-22

战斗机: AJ-37,F-4F-15,F-16,F-18,F-86,-104,JAGUAR,JAS39,MIRAGE2000,P-5LRAFALE,SU-27,TORNADO

轰炸机:B-1,B-29,B-52

实验机:LHS,HTTB

美国海军在F-14战斗机上进行了压力分别为20.7MPa和55.2MPa两种飞机液压系统的对比研究,结果表明:相对于压力为20.7MPa的飞机液压系统来说,压力为55.2MPa的飞机液压系统的质量可减轻30%,体积可缩小40%[5]。同时,也进一步证实将F15、KC-10飞机液压系统压力从20.7MPa提高到55.2MPa,系统的质量至少周轻25%一30%[6]。美国海军还与洛克韦尔公司、沃特公司共同进行了超高压飞机波压系统的全面地面与飞行试验研究,利用A一7E飞机的液压系统作为研究对象,试验结果表明系统质量减轻30%[6]。前苏联在苏-27战斗机上进行了压力分别为20.7MPa和27.6MPa两种飞机液压系统的对比研究,与压力为20.7MPa的飞机液压系统相比,采用压力为27.6MPa时系统的质量况轻4%[5]。目前,美国至少有一架研制中的飞机采用了压力为34.5MPa的钢基材料飞机液压系统,其他国家对提高飞机液压系统的压力正在做大量的研究。我国飞机液压系统的最高压力是20.7MPa,北京航空航天大学在“八五“期间成功地研制了27.6MPa铜基材料的飞机液压能源系统。可以预见高压化是未来飞机波压系统发展的一种主要趋势。

《图2 》

图2 提高飞机液压系统压力的必要性

Fig.2 The necessity for increasing aircraft hydraulic system operating pressure

《3 大功率》

3 大功率

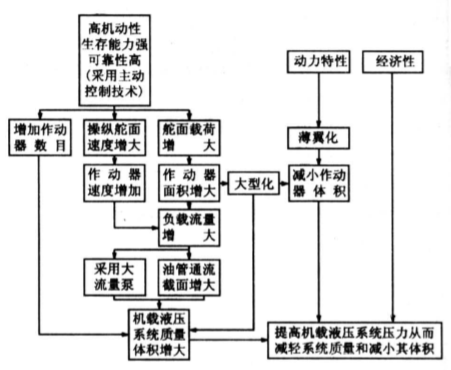

未来飞机特别是军用飞机要求飞机液压系统的功率大幅度地提高。这主要因为,a,飞机性能的提高使得机上利用液压动力的控制操纵功能增多,例如发动机及矢量推力的控制使得机载液压功率增加50%一100%[10];b,飞机途度加快和机动性的提高导致飞行控制舵面承受的气动力载荷变得更大、作动速率也更快,因而驱动这些舵面的液压作动器的功率将更大[10];c特别是主动控制技术的应用和发展,飞机液压系统的功率会不断提高。YF-22A飞机液压系统的功率为560kW,约为下一15战斗机的两借;YF23A飞机波压系统的功率也在450kW以上。对先进战术战斗机来讲,要求其液压系统应具有近600kW的功率[5]。目前高性能战斗机所需的液压系统的功率为二次世界大战时的5倍以上;未来飞机需要的波压系统的功率将是现在的5倍以上[7]。总之,提高飞机液压系统的功率是飞机发展的必然需要,大功率是飞机液压系统发展的又一必然趋势,如图3。

《图3》

图3 战斗机液压功率的增长

Fig.3 Hydraulic system power rising of flighters

《4 变压力》

4 变压力

随着飞机液压系统向高压化、大功率的方向发带来了新的问题:

1)高压化必然导致飞机液压系统容积功率损失的增加。对于液压系统来说,在一定温度下,砚的流量损失Q,与容积损失y由下式决定:

![]()

式中:K为泵的泄滴系数(近似为常数,与具体系统有关),P:为泵源压力,MPa。可见泵的容积损失(功率)与碉的二次方压力成正比,液压系统较小的压力提高就能产生很大的能量损失。例如:对于DRPV3-240-1液压液来说,在转途为3000r/min的条件下,如果系统压力从10.35MPa提高到20.7MPa(系统压力提高100%),则泵的容积捣失(功率)从0.735kKW提高到2.94kW[13]

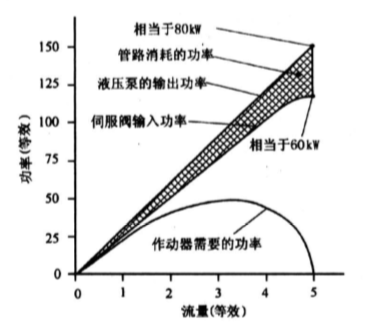

2)飞机液压系统功率的增大,同样会使系统的无效功率增加。对于传统的飞机液压系统来说其效率较低。那么,随着飞机液压系统功率的增加无效功率也会成比例地增加。图400是某飞机洛源输出功率与舵机负载匹配图,从图中可以明显看出泵源功率增加,系统将会有更大一部分的无效功率产生。而飞机液压系统无效功率的主要体现形式就是产生大量的热,从而导致飞机液压系统的温度急剧升高,温度升高将加速介质老化。国外资料表明:当温度超过矿物油介质的正常使用温度时,每升高15C,矿物油介质的稳定使用寿命将降低90%;温升对介质的极其不利的影响还在于粘度和润滑性能的降低,从而对高压系统的密封带来一定的困难;温升又会加刷沉淀物的聚集;温升也会使零件发生膨胀,加上润滑性能差,就会造成动作失效和控制失效[1]。而且,未来飞机上大量使用的复合材料导热能力差,飞机在超音途飞行时机壳温度的升高进一步促进了液压系统的温度升高[13]。而目前采用的散热方式即通过燃油交换散热是有限的,如果不采取一定的节能手段或采用一种合理的能量管理方法来降低功率损耗、提高飞机波压系统的能效,那么势必要增加液压油箱及冷却散热部件的体积及质量。这样,提高系统压力所带来的系统质量的减轻、体积的减小,就会被温升问题所报消。另外,温度升高更大的坏处是影响飞机的续航时间。随着飞行时间的增加,油温将愈来愈高,与之交挨散热的燃油温度也会增加,发动机对燃油入口温度是有限制的,超过此限制将迫使飞机返航。

《图4》

图4 某飞机泵源输出功率与舵机负载匹配图

Fig.4 Output power of a aircraft hydraulic pump matches actuator

美国的研究结果表明,对于一架典型的战斗机来讲,进入战斗或特技飞行的时间还不到飞行时间的10%,在其余时间内,包括起飞、巡航、反航和着陆占飞行时间的90%。20.7MPa的机载液压系统已能完全满足要求,表1[14]是在洛克韦尔公司实施的军用飞机某项研究所得到的统计结果。然而现代飞机波压系统几乎都是恒压变量泵源系统,系统的恒压力必须按飞机要求的最高压力设定,但其使用时间却很短,这显然要带来很大的能源浪费。鉴于此,西方发达国家特别是美国、英国正在研制变压力飞机波压系统,提出了双级压力变量泵(dual pressure pump)[10,11]及智能果(intelligent pump of smat pump)[5,13~20]两种飞机液压系统的泵源形式。

1) 双级压力变量泵针对表1的统计结果,采用双级压力变量碍,在战斗或特技飞行中需要高压力时,碍源工作于高压变量状态;其他则工作于低压变量状态。这将大大减小因系统压力的提高而带来的无效功率的急剧增加。美国对27.6MPa一55.2MPa的双级压力变量泵作了大量的理论和实验研究工作,结果表明泵工作正常,能满足未来飞机的需要[10,11],美国已决定在实施F/A-18E/F计划时将采用20.7MPa一34.5MPa的双级压力变量泵源系统;我国对双级压力变量泵也作了大量的研究工作,北京航空航天大学和原航空总公司的厂所合作研制了20.7MPa一27.6MPa的双级压力变量泵源系统,实验结果理想,达到了预期的目的。

《表1》

表1 飞行过程统计表

Table1 Composite mission

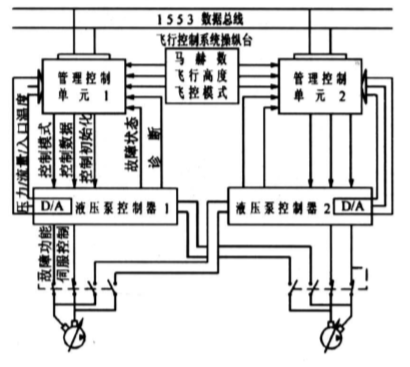

2) 智能泵源系统其核心就是微处理器控制的变量泵,它能实现多种功能,它与飞行主控计算机形成一种上下位机形式的智能系统,能实现流量、压力、功率及综合四种工作方式,并具有状态监测功能,它根据飞行包线(高度、速度等)的不同而实时地实现功率匹配,是现今最为理想的泵源系统。对于飞机波压系统智能泵源的研究,国外特别是美国和英国从80年代起,已做了大量工作。从目前的资料可以佼计,美国对智能泵源的研究已达到实用水平,Vickers公司从事泵的智能控制已有数年历史,该公司与原麦道公司一起执行了包括“智能“控制DPRV3-305-1液压泵在内的预研计划,该砚的工作压力是55.2MPa。另外,英国宇航公司公用系统验证试验架上的两台泵也是智能控制的DPRV3~115-EAT泵,工作压力为27.6MPa。图5[14]是Vickers公司飞机波压系统智能桂源的控制结构图。北京航空航天大学多年来也进行了智能泵源系统的研究,将现有恒压变量泵改成了对负载敏感的智能泵,最高压力可达35MPa。

《图5》

图5 Vickers公司飞机液压系统智能泵源的控制结构图

Fig,5 Control diagram of Vickers intelligent Pump of aircraft hydraulic system

因此,变压力碉源系统的应用是解决未来飞机机载液压系统高压化大功率所产生负面影响的最佳途径,是未来飞机液压系统发展的必然趋势。

《5 余度技术》

5 余度技术

飞机液压系统可分为两大部分:能源部分与工作部分。为了适应电传操纵系统和主动控制技术在飞行控制系统中的应用,液压系统工作部分日趋采用余度技术,第三代战斗机的典型代表俄国的SU一27及美国的F-16飞机都采用了三余度或四余度的舵面驱动系统,达到了单故障~工作、双故障一安全或双故障一工作、三故障安全的水平。能源部分也采用了余度技术,称双能源和三能源系统。F-18飞机有两套能源,一号能源专门驱动舵面,二号能源既能驱动舵面也有操纵其他收放系统的功能。SU27飞机也是两套能源,两套能源同时供舵面操纵,收放系统供压由两套能源分工负责。民机方面,波音767、A310都采用了三能源系统,可实现单故障-工作、双故障-安全的可靠性等级。图6所示的就是力综合四余度伺服机构的原理图,这种工作原理的主要问题是四个通道间由于不同步会产生力纷争,国外多采用机械的方式来缄解力纷争;北京航空航天大学提出了均衡解耦的“软件伺服“来解决力纷争。图6中K(S)为解糊网络,其输出值为e,当本通道压力与均衡压力差值e超过门限时,即隔离本通道。余度技术的关键是余度管理,通过监控、诊断、调度及信号融合技术达到系统的容错与重构的功能,但这方面公开的资料较少。近年来北京航空航天大学做了一些工作,提出了余度管理关键技术的一些解决办法。[25, 26]

《图6 》

图6 力综合余度伺服机构原理图

Fig.6 Scheme of force synthesis redundancy servo mechanism

《6 其他》

6 其他

还有两个重要问题值得提一下:

1) 高的安全性耐高温油(超过200C)是个关键。美国空军与波音、麦道公司共同研制成功的CTFE(氯三氰乙烯)油,是一种饱和低分子质量的工作介质,具有良好的粘度指数与体积弹性系数,但其密度为普通液压油的2.2借。因此,用这种油时一定要采用高压系统来弥补由此所带来的质量增加。

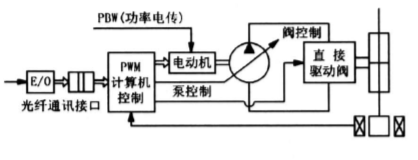

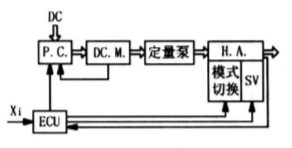

2)高的生存能力[1,2,4~7,21,23~26] 目前的飞机打开座舱一眼望去布满了管路,这不仅质量大而且生存力低。因此,国内外都在进行电动静波作动器(EHAS)的研究。它是一种分布式小型电动和电控液压作动系统,是将电动机/液压泵/波压作动器集成化为一个组件,是一个自足的装置,它的功率传递不是靠管路而是用导线传给电动机。此种配置将取消飞机上既有电源又有液压源的双能源体系,如图7、图8。

由于稀土水碟无刷直流电机的发展大大提高了电力驱动系统的性能,因此,目前在军工领域也在

《图7》

图7 电动-泵~阀复合调节控制功率电传作动系统结构图

Fig.7 Diagram of power-by-wire actuation system with electromotor-pump-valve compound control

《图8》

图8 功率电传备用静液作动躁(EBHA)原理图

Fig.8 Scheme of power-by-wire electrical back-up hydrostatic actuator

谈论未来的所谓“全电坦克“和“全电飞机“,从长远发展来看,这种可能性是有的。但就目前情况,电力作动系统在质量、转矩、频宽等各方面完全达到液压的水平仍有一定困难。但不可否认,电力传动正在与航空液压进行着竞争,航空液压必须大力加强自身各方面的技术发展尤其是高压大功率、智能化、小型化的发展,才能保持目前在航空航天领域中的优势竞争地位。

京公网安备 11010502051620号

京公网安备 11010502051620号