《1 前言》

1 前言

高频-对流联合加热木材干燥,可实现大断面锯材高效加热,易于控制其温度梯度、周围干燥介质的相对湿度,因而是适用于大断面木材快速、低成本、高品质干燥的先进技术,具有广阔应用前景。木材干燥过程是一个典型的非稳态不可逆热质耦合过程,包括多相多组分的混合热质转移效应和水分的相变过程,与木材材性、状态、高频加热热流密度、以及空气流对材料表面传热传质系数等密切相关,影响因素众多、关系复杂。目前,木材对流加热干燥方法在我国甚至全世界范围内仍占主导地位,高频真空干燥技术应用也日趋广泛,研究者们已经对采用该两种干燥技术干燥过程中木材热质迁移规律进行了大量研究,并能较好地描述干燥过程木材热质迁移规律[1~6] ,但对高频-对流联合加热干燥传热传质数学模型的建立及求解尚未见报道。本研究根据木材中水分和热量的迁移机理,以非平衡热力学理论和相平衡理论为基础,根据质量守恒定律、动量守恒定律及能量守恒定律确定描述热质迁移过程的控制方程,从而建立描述木材高频-对流联合加热干燥过程中木材内部热质迁移的数学模型,应用计算机数值模拟技术,可以精确有效地对其求解,以期能及时精确把握该双热源干燥过程中木材温度及水分分布,为干燥过程的精准自动控制奠定基础,为干燥工艺的改进及可靠实施提供必要的信息。

《2 模型建立的基础》

2 模型建立的基础

根据高频-对流联合加热干燥过程中木材内部水分在干燥不同阶段呈现不同存在形式,将整个干燥过程分为纤维饱和点以上和纤维饱和点以下两个阶段。根据木材高频以及对流加热干燥热质传递机理可知,在纤维饱和点以上,木材内部自由水、空气和水蒸气在总压力(毛细管张力、空气压力和水蒸气压力等)梯度作用下通过由连续的细胞腔细胞壁上纹孔所构成的大毛细管路径向外渗流。尽管沿纤维方向渗流阻力小(渗透率大),但由于锯材长度远大于厚度和宽度,所以该方向渗流占比小,甚至可以忽略。干燥室内由木隔条隔开的锯材上下表面水分向干燥介质中蒸发,由于锯材侧面不留间隙,所以无水分蒸发,常用锯材可忽略板宽方向水分迁移,但大断面锯材(如柱材)则应给予重视。在纤维饱和点以下,吸着水扩散或蒸发到细胞腔后在混合压力梯度作用下向外迁移,沿各方向的扩散占比与自由水迁移相近,液态吸着水在细胞壁内的迁移占比很小[7] 。物理模型通常包括过程定性分析及若干简化假定两部分。对实际过程及材料结构进行简化假定时,既要注意假定尽可能接近实际,又要便于模型建立,因此引入[6,8,9] 并分析建立假定如下。

1)将实际复杂的木材结构视为由诸多不同直径的毛细管组成的一个网络系统,存在于大毛细管内的液相水为自由水,其中液相水与气相水蒸气始终保持着相平衡,大毛细管内水蒸气处于饱和状态。存在于微毛细管内的液相水为吸着水,其中液相水与气相水蒸气始终保持相平衡。

2)自由水迁移的驱动力是内外混合气体压力差以及毛细管力的合力,迁移形式为渗流。吸着水既有渗流,同时也存在扩散,但由于渗流量较小,可忽略不计。

3)细胞温度对应下的饱和水蒸气压力与空气压力之和等于细胞腔内的总压力,空气被视为理想气体。空气与水蒸气渗流速度相同,即为混合气体渗流速度。

4)在流体和木材实质之间的热转移相当快,认为木材中所有相态处于局部热力学平衡状态,即各相的温度相同。

5)尽管实际木材干燥过程中吸着水的迁出使木材产生干缩,但便于分析,假定固相骨架是刚性的,即木材的尺寸和内部结构不发生变化。

6)建立和求解模型时,认为热量和水分仅沿一维方向(材厚方向)进行迁移。

7)能量的转移发生在各相之间的热传导、对流换热和相变传热当中,忽略各种能量损失。

8)木材内部的初含水率和初始温度分布均匀。

《3 热质迁移控制方程》

3 热质迁移控制方程

《3.1 质量守恒方程》

3.1 质量守恒方程

纤维饱和点以上:木材可以认为是由木材实质、自由水、吸着水、水蒸气和空气构成的多相混合体系,而在干燥过程中参与流动的液相是自由水,气相是水蒸气、空气。

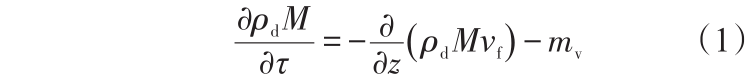

自由水质量守恒:

式(1)为含水率 M 表征的自由水控制方程,含义是木材内任意一处单位时间、单位体积内自由水的质量变化量等于从该处邻近以渗流形式在单位时间内自由水通过该处边界渗入的质量减去其内部自由水因边界内蒸发而减少的质量。式(1)中,ρd为木材绝干密度,kg/m3 ;vf为自由水渗流速度,m/s;mv为体积蒸发率(相变率),kg/m3 ⋅ s;M 为含水率;τ为时间,s;z为距离,m。

水蒸气质量守恒:

式(2)为水蒸气密度的控制方程,由于饱和水蒸气密度由饱和温度决定,因此,将式(2)变形为式(3)的体积蒸发率m v的控制方程,含义是木材内任意一处单位时间单位体积内自由水蒸发为水蒸汽的质量m v等于单位时间单位体积内水蒸汽质量的增加量加上单位时间单位体积内水蒸汽通过该体积边界渗入的质量。式(2)、(3)中,ρ v 为水蒸气密度 ,kg/m3 ;vg 为混合气体(水蒸气和空气)渗流速度,m/s;ϕ 为孔隙率。

式(4)为空气密度控制方程,含义是木材内任意一处单位时间、单位体积内空气的质量变化量等于从该处邻近以渗流形式在单位时间内空气通过该处边界渗入的质量。式(4)中,ρa为空气密度,kg/m3 。

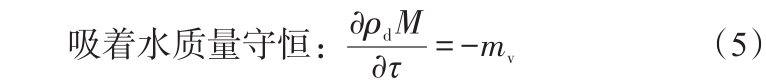

纤维饱和点以下:木材内部的自由水全部蒸发完毕,木材中的吸着水向临近的细胞腔蒸发,再以水蒸气的形式向木材表面迁移。

式(5)为含水率表征的吸着水控制方程,含义是木材内任意一处单位体积、单位时间吸着水质量减少的量等于单位体积单位时间内其内部吸着水蒸发为水蒸气的质量;纤维饱和点以下体积蒸发率控制方程同式(2),含义是木材内任意一处单位时间单位体积内自由水蒸发为水蒸气的质量mv等于单位时间、单位体积内水蒸气质量的增加量加上单位时间、单位体积内水蒸气通过该体积边界渗入的质量。空气密度控制方程同式(4)。

《3.2 动量守恒方程》

3.2 动量守恒方程

纤维饱和点以上:根据达西定律[10] ,自由水、水蒸气和空气混合气体在一维方向上渗流速度控制方程如下:

纤维饱和点以下:混合气体渗流速度同式(7),式(6)、式(7)中,μ 为动力粘度,Pa ⋅s;Kf为自由水有效渗透率(渗透性),m2 / Pa ⋅s;Kg为混合气体有效渗透率,m2 / Pa ⋅s;Pf为自由水压力;Pg为水蒸气和空气混合气体总压力。

《3.3 热力学关系式》

3.3 热力学关系式

纤维饱和点以上:液相水为自由水,与它处于相平衡的水蒸气为饱和水蒸气,由温度T 即可得相应的饱和水蒸气密度ρv与饱和水蒸汽压力Psv(即水蒸气压力Pv),具体运算时通过“饱和水与饱和水蒸气热力性质表”查得,木材内部空气可视为理想气体,空气压力可通过理想气体状态方程求得,空气压力 Pa、水蒸气压力 Pv、水蒸气密度ρ v 控制方程如下[11] :

式(8)中,R 为通用气体常数;Ma 为空气摩尔质量,kg/mol。

纤维饱和点以下:液相水为吸着水,与它处于相平衡的水蒸气为未饱和水蒸气(过热水蒸气)。未饱和水蒸气的压力对应着当地当时湿空气相对湿度φ [12] ,水蒸气压力Pv可通过当地当时相对湿度及温度对应的饱和水蒸气压力Psv得到,在已知Pv条件下,水蒸气密度由理想气体状态方程求得,因此控制方程如下:

式(12)中,Mv为水蒸气摩尔质量,kg/mol。

《3.4 自由水、混合气体压力》

3.4 自由水、混合气体压力

细胞腔内总压力见式(14),加热初期自由水未汽化,自由水的驱动力等于木材毛细张力Pc [13] ,见式(15);当自由水温度达到汽化温度时,毛细张力影响将大大降低,自由水驱动力为细胞腔内总压力,根据假设中假定纤维饱和点以上水蒸气处于饱和状态,因此自由水压力如式(16)所示:

式(15)中,A、n 为常数;Sf 为液相水饱和度。

《3.5 能量守恒方程》

3.5 能量守恒方程

纤维饱和点以上:

式(17)为纤维饱和点以上温度T的控制方程,含义是木材单位体积内自由水的能量在单位时间内的增加量等于以热传导形式在单位时间内从单位体积边界传入的能量加上自由水、水蒸气以渗流的方式在单位时间内从单位体积边界传入的能量减去该单位体积内液相水单位时间蒸发而减少的能量加上单位体积吸收的高频功。式(17)中,ρ为木材实际密度,kg/m3 ;cp为木材比热,J/kg ⋅ K;λeff为有效导热系数,W/m ⋅ K;γ为水汽化潜热,J/kg;q为高频电功率密度,W ⋅ m3 ;cf为自由水比热,J/kg ⋅ K;cv为水蒸气比热,J/kg ⋅ K。

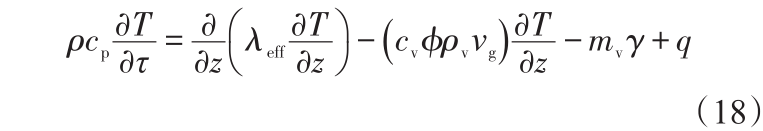

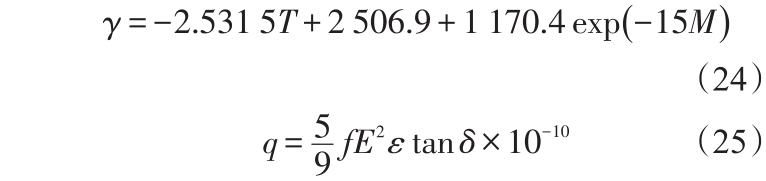

纤维饱和点以下:

式(18)为纤维饱和点以下温度T 的控制方程,含义是木材单位体积内吸着水的能量在单位时间内的增加量等于以热传导形式在单位时间内从单位体积边界传入的能量加上水蒸气以渗流的方式在单位时间内从单位体积边界传入的能量减去该单位体积内液相水单位时间蒸发而减少的能量加上单位体积吸收的高频功。

其他参数如下:

λeff为有效导热系数[10] :

当M  0.4时:

0.4时:

当M<0.4时:

cp为木材比热[14] :

ρ 为木材在某一含水率时刻的实际密度[15] :

γ 为水汽化潜热[16] :

纤维饱和点以上:

纤维饱和点以下:由于部分吸着水被吸附在木材细胞壁上的初级吸着点和次级吸着点上,部分凝结于微毛细管内,使其蒸发,必须克服微毛细管凝结力、破坏水分子与各级吸着点之间的氢键结合,即与自由水相比,需要额外增加一个润湿热F [17] 。

式(25)中,q为高频电功率密度 [7] ;f 为电场频率,Hz;E为电场强度,V/m;ε为介电常数;tanδ 为介电损耗因子。

《3.6 表面蒸发率及界面蒸发率》

3.6 表面蒸发率及界面蒸发率

对流干燥过程中,材料表面的液相水将蒸发,因此表面存在表面蒸发率ms ,kg/m2 ⋅ s。

式(26)为表面蒸发率的控制方程,该式应在式(1)的边界条件中出现,含义是单位时间从材料内部以渗流形式到达单位表面积水的质量等于单位时间单位表面积上由自由水蒸发变成水蒸气的质量。当表面处含水率在纤维饱和点以上,自由水浸润材料整个表面,在表面就地蒸发的水蒸气被环境空气流以对流形式带走,则ms的表达式为式(27)。式中 hm为对流传质系数,m/s;ρve为环境水蒸气密度,kg/ m3 。

当材料表面含水率降至纤维饱和点以下时,该处水是吸着水,其水蒸气密度不仅与温度有关,更有赖于当地的含水率。因此假定材料表面对环境的传质驱动力是表面处含水率与对应于环境条件下的木材平衡含水率两者之间的差值[6] 。因此ms* 的表达式为式(28)。式中 hm* 为对流传质系数,m/s; Me为环境平衡含水率。

由于高频加热导致木材内部液相水处于汽化状态,并且混合气体流速度较常规干燥中混合气体扩散速度要大得多,因此不存在明显的蒸发界面向木材内部移动的情况,故不考虑移动蒸发界面(界面蒸发率)。

《4 定解条件》

4 定解条件

《4.1 初始条件》

4.1 初始条件

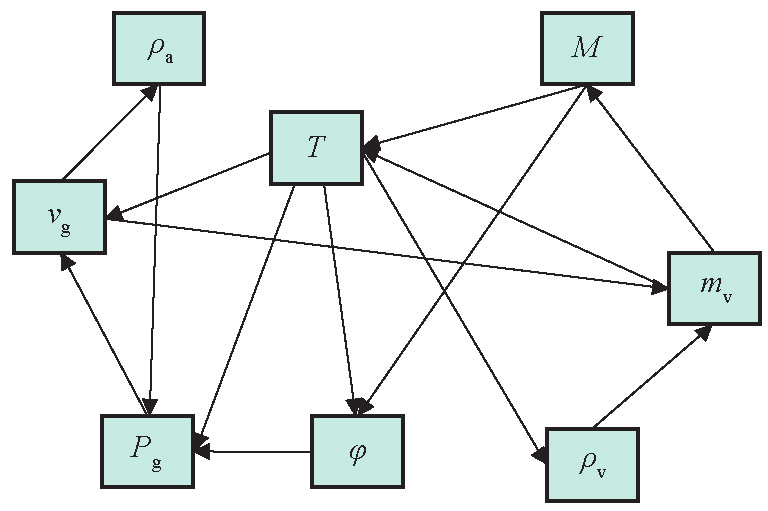

图1、图2分别表述了纤维饱和点以上、纤维饱和点以下干燥模型因变量间耦合关系。加热过程开始之前(含开始瞬时),根据图1应给出含水率M、温度T、木材内气体总压力Pg( Pg=Pe ),根据温度可算出水蒸气压力Pv、水蒸气密度ρv、空气压力Pa、空气密度ρa、自由水压力Pf 等参数的初始值,自由水渗流速度 vf、混合气体渗流速度 vg、体积蒸发率 mv、高频功率密度q为0。

《图1》

图1 纤维饱和点以上因变量耦合关系

Fig.1 The coupling relationship between the dependent variables above FSP

《4.2 边界条件》

4.2 边界条件

木材厚为H,木材中心为原点即z =0,木材表面为外边界即z=H /2。

z=0处:对于含水率M、温度T 的边界条件如下:

《图2》

图2 纤维饱和点以下因变量耦合关系

Fig.2 The coupling relationship between the dependent variables under FSP

z=H /2 处:含水率 M 的边界条件为式(26)、式(27)、式(28)。

含水率 T 的边界条件为式(31),式中 h 为换热系数,W/m2 ⋅ K;Te为环境温度,℃。

体积蒸发率 mv,其本身无需边界条件,但在寻求边界处 mv时,需要水蒸气密度ρv的边界条件,为此水蒸气密度ρv 的边界条件为式(32)。

《5 差分方程》

5 差分方程

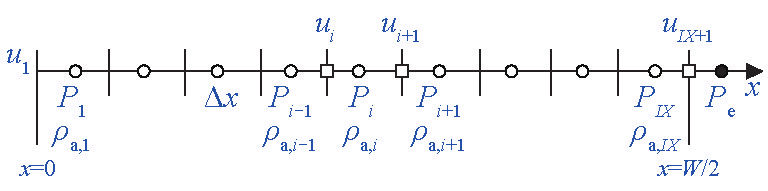

热质迁移控方程组是非线性的,方程系数都是热质变量(T,M)的函数,且温度场、含水率场、压力场互相耦合,形成了一组复杂的非线性偏微分方程组,因此若要求出该偏微分方程组的分析解极为困难。然而,借助于计算机的数值解法,问题可以得到解决。其基本思想是把原来在空间与时间坐标中连续的物理量的场(如速度场、温度场、浓度场),用一系列有限个离散点(节点)上的值的集合来代替,通过一定的原则建立起这些离散点上变量值之间关系的代数方程(离散方程),求解所建立起来的代数方程以获得所求解变量的近似值[8,18,19] 。本文采用有限差分法及控制容积法对热质迁移控制方程和相应的边界条件在计算区域内进行离散化。将木材沿厚度方向从中心到木材表面按间距(空间步长)Δx分成JZ 层,则节点j=1,2,3,⋯,JZ;干燥总时间=时间步长 Δ τ*n,n=1,2,3,⋯。由于方程中存在速度v,它与压力P 的一阶导数成正比,当一阶导数写成差分格式后速度应在两个压力值之间,因此本文使用的是交错网格,即将压力等对应的单元所建立的网格系统成为主网格,速度所对应的网格与主网格相差半个空间步长,引入交错网格时保证计算木材内部流体速度的重要条件[6] ,如图3所示。速度被定义在单元的边界,节点用小方块表示,压力、密度被定义在单元的中心,节点用圆圈表示。由于边界条件的存在会使在不同单元差分方程的形式不同,因此选取存在具有代表性的变量差分方程如下。

《图3》

图3 交叉网格

Fig.3 Cross grid

《5.1 含水率》

5.1 含水率

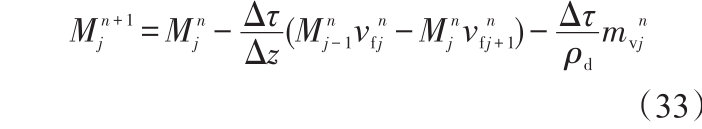

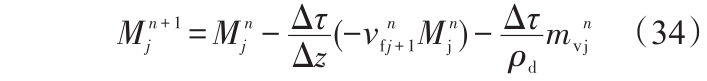

式(1)差分方程

1<j<JZ::内部单元

j=1:左边界

j=JZ:右边界

《5.2 体积蒸发率》

5.2 体积蒸发率

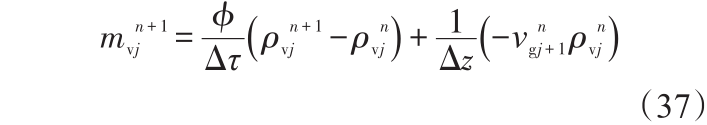

式(3)差分方程

1<j<JZ::内部单元

j=1:左边界

j=JZ:右边界

《5.3 渗流速度》

5.3 渗流速度

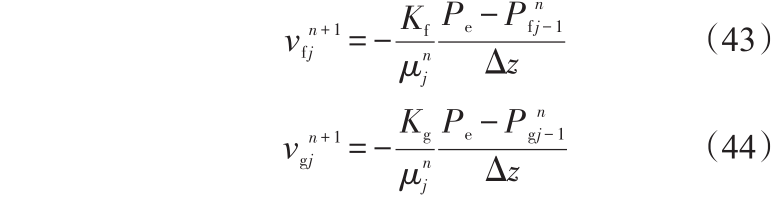

式(6)、(7)差分方程

j=1 :左边界

1<j<JZ+1 :内部单元

j=JZ+1 :右边界

《5.4 空气密度》

5.4 空气密度

式(4)差分方程

j=1:左边界

1<j  JZ:内部单元、右边界

JZ:内部单元、右边界

《5.5 温度》

5.5 温度

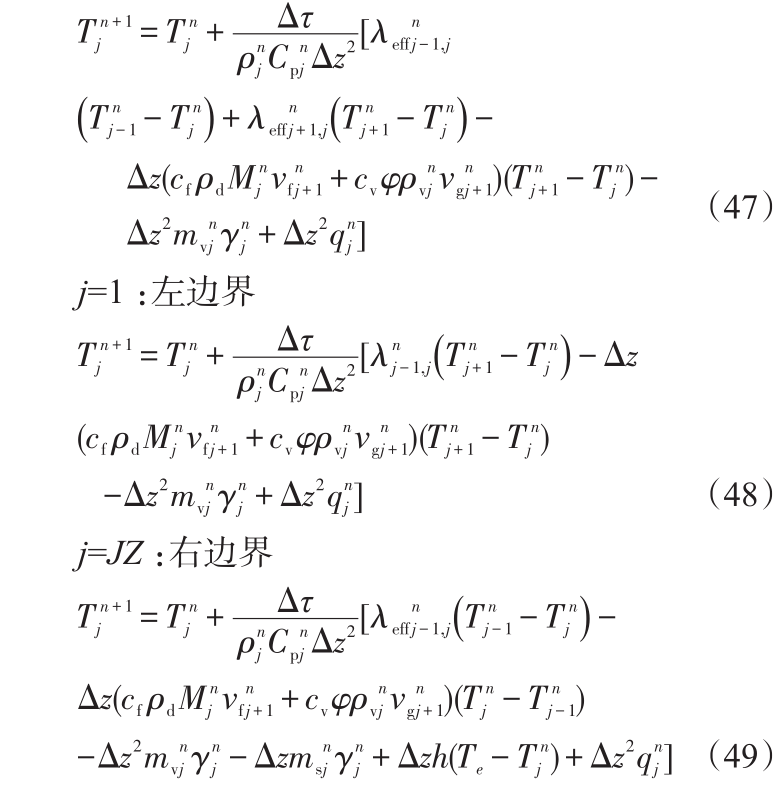

式(17)差分方程

1<j<JZ :内部单元

《5.6 其他参数》

5.6 其他参数

除上述参数控制方程外,其他参数控制方程的差分格式同理可推。

《6 差分方程求解》

6 差分方程求解

差分方程分显式与隐式两种,为了便于求解,上文中采用的是显式差分格式,每个变量都有独立的控制方程,这样将原本的耦合方程解耦,变成单独的线性方程,每个因变量都可以单独求解。利用 Matlab 或者 FORTRAN 软件编程,通过 n 时层的已知值求解n+1时层值,如此反复,直到干燥结束。

《7 结语》

7 结语

本文结合高频-对流联合加热干燥过程中热质传递的机理及特性,通过质量、动量、能量守恒方程等建立了高频-对流联合加热干燥过程中锯材热质传递数学模型并给出相应定解条件,利用控制容积法建立了相应控制方程的差分格式,将耦合偏微分方程按步骤解耦。

作为本研究的继续,笔者将通过反复计算模拟,逐步完善控制方程以及变量参数,在此基础上进行二维或者三维的数学模型建立,以期能到达模拟真实干燥过程。最后通过模拟计算出的数据与实验数据进行对比验证,进一步修正模型各项参数,给出精确的模型及解法。

京公网安备 11010502051620号

京公网安备 11010502051620号