《1 前言》

1 前言

三峡升船机为齿轮齿条爬升式垂直升船机,其过船规模为 3 000 吨级,最大提升高度为 113 m,是目前世界上技术难度和规模最大的升船机[1] 。

齿条是船厢驱动机构向混凝土塔柱传力的构件,同时兼作船厢的横向导轨。齿条共4套,分别布置在4个塔柱电梯井段的垂直壁面上[2] 。

螺母柱是升船机安全保证系统的关键设备,用于在承船厢超载的情况下向塔柱传递事故载荷。螺母柱共 4 套,对称布置在 4 个混凝土塔柱的凹槽内,沿塔柱高度方向连续铺设,螺母柱总高度为 125.185 m,每套螺母柱由相互独立的两条柱体组成,两条柱体对称布置、成对安装[3] 。

三峡升船机齿条及螺母柱设备安装主要难点包括:工程量大,安装精度要求高,精度检测和控制难度大,各期安装精度检测、调整较为频繁,测量控制工作量大、要求严,各设备除了自身各点满足安装精度要求外,其个体间各部位还要满足群体相对总体精度要求。因此,必须采用正确的安装技术措施,满足三峡升船机齿条、螺母柱安装高精度技术要求。

《2 齿条、螺母柱安装质量标准》

2 齿条、螺母柱安装质量标准

齿条相对于螺母柱的位置(高度)对于承船厢驱动和安全机构的可靠性要求非常重要。为了满足这些重要元件的高精度要求,应首先安装齿条,将齿条作为基准,然后在已安装的齿条基础上进行螺母柱的安装(测量)。

为了在现场施工过程中能够满足齿条与螺母柱的相对位置要求,在制造时,需要在沿小齿轮一转的距离上做上标记(标称 尺寸 :16 × 节距 196.875 mm=3 150 mm)。为了确定此处已包含的节距误差,该标记必须设置在所测量的齿条的每16 个齿的实际节距的距离上。另外,在所制造的螺母柱的每7齿的实际节距的距离上需对螺母柱的各段标记(标称尺寸:7×节距450 mm=3 150 mm)。调整时,必须同时调整 4 组螺母柱相对于 4 组齿条的各段3 150 mm的刻线高程及齿条与螺母柱的轴线位置,以确保在船厢运行过程中,齿轮与螺杆能够同步上升。总之,三峡升船机齿条、螺母柱安装精度要求与控制标准十分苛刻,远大于常规水工钢结构安装质量标准。

《3 齿条、螺母柱安装技术措施》

3 齿条、螺母柱安装技术措施

《3.1 齿条安装技术措施》

3.1 齿条安装技术措施

3.1.1 安装控制要点

齿条作为船厢驱动机构向混凝土塔柱传力的构件,同时兼作船厢的横向导轨,安装精度直接关系着船厢能否顺利运行。其施工控制要点主要包括:控制4组齿条的同步驱动,控制首节齿条的安装精度,控制齿条加固强度,控制安装采用的测量基准点,控制测量工器具的精度及质量。

3.1.2 安装流程

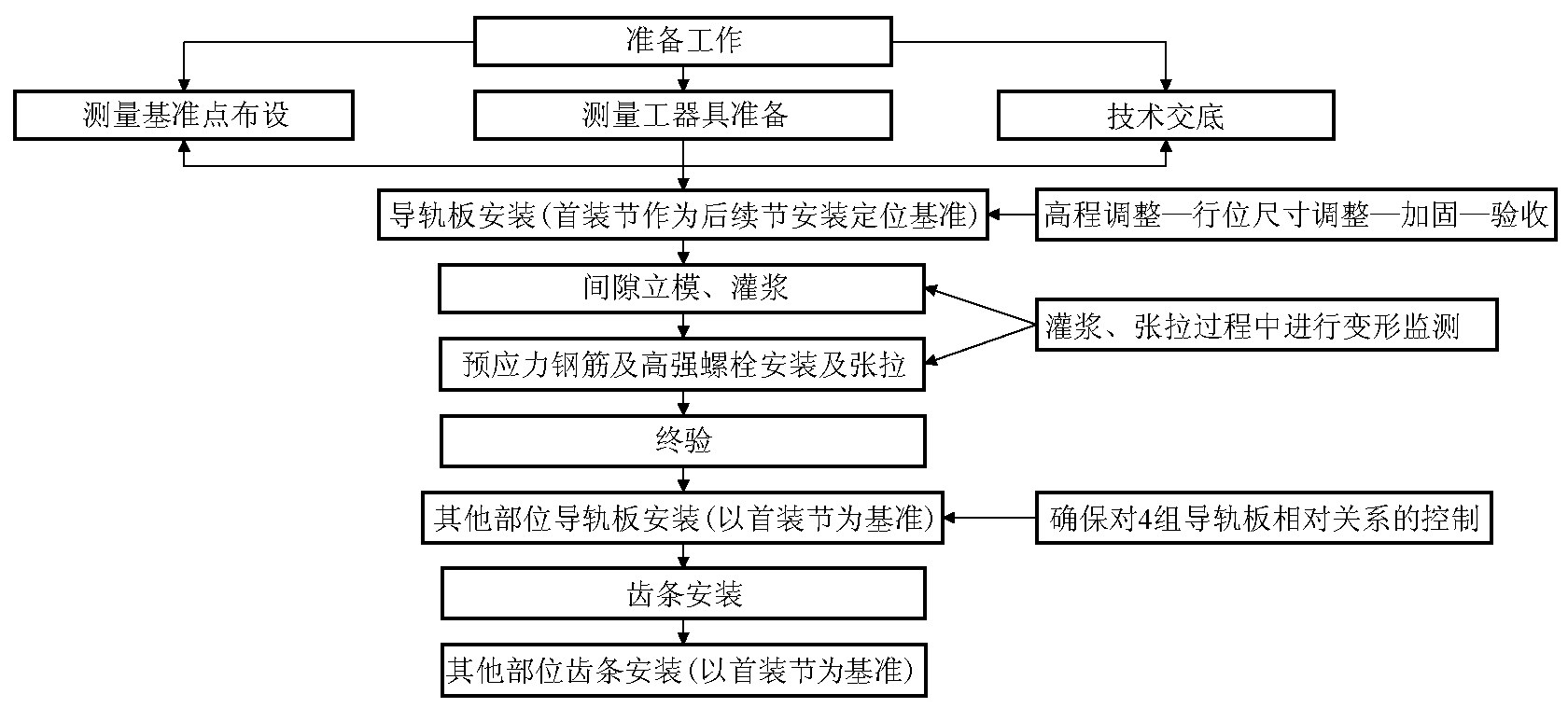

根据齿条安装特点及安装控制要点,通过对相关工序研讨、原型灌浆模拟试验及现场实践,制定了齿条安装控制性流程,安装流程如图1所示。

《图1》

图1 齿条安装流程

Fig.1 Installation process of rack

3.1.3 施工准备

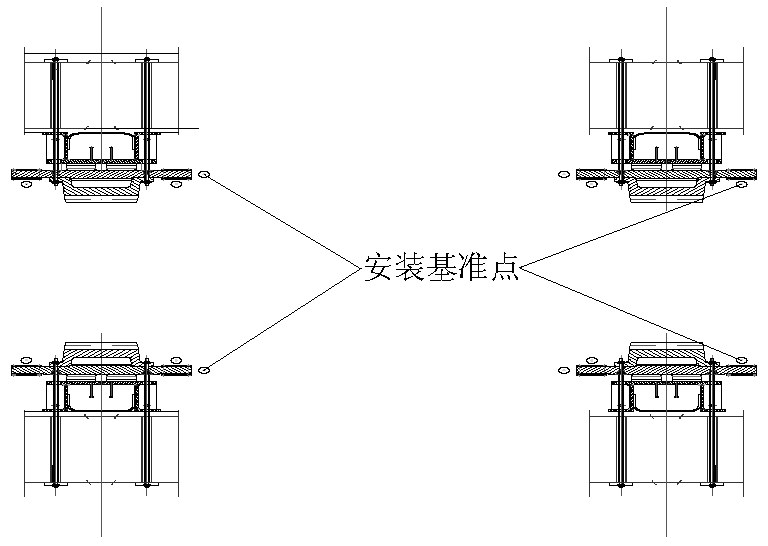

1)测量基准点布设。根据齿条安装技术要求,结合齿条实际安装位置及特点,每一套齿条专门布设了3个可满足各项技术要求的、具有代表性的基准点,用于齿条安装精度控制,齿条测量基准点布设如图2所示。

《图2》

图2 齿条测量基准点布设图

Fig.2 Setting map of datum point of rack measurement

2)齿条基准点精度控制。由专业测量队、测量监理、水检中心三方联合,在50 m底板上局部控制网点 SCJ09-1 上架设高精度全站仪(NET05 或 TS30、TM30)直接正倒镜观测安装基准点坐标,取其平均值作为最终观测成果。为确保4套齿条同步驱动性,必须同时获取1、2、3、4号筒体齿条的12个安装基准点坐标,避免因重复架站带来的测量误差,确保相对应齿条的相对精度满足要求。

3)测量工器具准备。利用带座千分尺(精度 0.01 mm)测量齿条平面位置,采用高精度全站仪测量绝对高程,采用水准仪测量4组齿条相对高程。

3.1.4 导轨板安装

1)设计方案中,首节导轨板底部高程处于悬空状态,首先根据底部高程安装好托架,为了便于利用千斤顶进行调整,使托架顶部高程比设计起始高程低 10.00~20.00 mm。同时通过严格控制托架高程及水平度确保导轨板的安装质量。

2)导轨板吊装就位后,首先将高程调整到位,然后在其上部焊接线架进行测量投点,利用带座千分尺钢琴线挂重垂的方法测量基准点,控制调整导轨板的里程、中心和垂直度等控制尺寸。

导轨板测量采用垂线法进行。每节齿条吊装就位后,在其上部焊接线架,采用高精度激光天顶仪进行测量基准点的返点,利用带座千分尺(精度 0.01 mm)配合钢琴线挂重垂的方法控制调整齿条的里程、中心和垂直度等控制尺寸,同时用框式水平仪进行齿条顶部水平度测量调整。

3)当导轨板安装尺寸调整到位后,锁紧工装上调整压机,拧紧节间螺栓,加固过程中对导轨板安装质量进行监控,如发现在加固过程中各项测量数据出现较大变化,应停止加固,进行重新调整。

导轨板的调整加固分析:为了确保经过间隙灌浆、预应力张拉施工二道工序完成后的导轨板安装质量能够同时满足技术要求,必须保证在二道工序施工过程中导轨板不发生超差位移(确保位移量小于0.2 mm)。通过对现场实际安装工况分析,制定了采用精加工工艺螺杆配合千斤顶进行导轨板调整固定,同时在导轨板与二期埋件间互相咬合梯齿间焊接辅材进行导轨板增强加固,导轨板调整固定示意图如图3所示。

《图3》

图3 导轨板调整固定示意图(单位:mm)

Fig.3 Schematic diagram of a guide plate fixed adjustment (unit:mm)

齿条导轨板在水流方向通过在二期埋件上焊接工装,使上、下四角由工装上 4 台 5 t压机进行加固控制。左右岸方向由对应每节齿条相同数量的高强螺栓安装位置分布的 M30 调节螺杆进行加固控制。

施工中利用精加工工艺螺杆配合千斤顶进行齿条安装调整,可以高效率、高质量的完成安装。同时有效的保证了加固牢固性,确保了整体安装质量完全满足设计要求。

4)导轨板完成调整、通过加固验收及测量验收后转入立模及灌浆工序。灌浆工序完成,待浆液完全凝固后转入预应力钢筋张拉工序。

灌浆、张拉过程中利用百分表对导轨板进行变形监控,当监控数据出现较大变化时(大于 0.2 mm),暂停灌浆,进行现场检查处理,完成处理后继续进行灌浆。

5)以首先完成安装的导轨板最终验收结果为定位基准,进行剩余3个筒体导轨板安装。调整时,首先确保4套齿条相对高程满足设计要求,然后对 4 套导轨板间相对位置等各项几何尺寸进行调整,最终使所有尺寸满足设计要求。

3.1.5 齿条安装

齿条安装调整步骤、方法、测量手段、固定措施与首节导轨板安装基本相同,因技术要求不同,需增加以下内容。

1)每节齿条安装时,调整过程中必须保证4个筒体齿条标记(3 150±0.1)mm在同一高程,高程差不能超过±1 mm。

2)两节齿条间的间距用专用测量工具(量棒)进行齿距测量,确保相邻齿条节间齿距及极限偏差达到(196.875±0.1)mm的要求。

3)加固强度控制:通过对称布置在齿条两侧的 6块节间连接板控制相邻两节齿条间的固定。通过连接板的加固,单节齿条在灌浆过程中不需针对性进行底部加固增强,即可满足施工需要。

《3.2 螺母柱安装技术措施》

3.2 螺母柱安装技术措施

3.2.1 安装控制要点

螺母柱作为船厢运行安全锁定机构,安装精度直接关系着船厢安全性,其施工控制要点主要包括:控制同部位螺母柱与对应齿条间、4组螺母柱间的同步,控制螺母柱加固强度,控制安装采用的测量基准点,控制测量工器具的精度及质量,控制螺母柱安装关键尺寸。

3.2.2 安装流程

根据螺母柱安装特点及安装控制要点,通过对相关工序研讨、原型灌浆模拟试验及现场实践,制定了螺母柱安装控制性流程,安装流程图如图4 所示。

《图4》

图4 螺母柱安装工艺流程

Fig.4 Installation process of nuts column

3.2.3 施工准备

1)测量基准点布设位置。根据螺母柱安装技术要求,结合螺母柱实际安装位置及特点,每一片螺母柱专门布设了3个可满足各项技术要求的、具有代表性的基准点,用于螺母柱安装精度控制,基准点布设如图5所示。

《图5》

图5 螺母柱测量基准点布设图

Fig.5 Setting map of datum point of nut column measurement

2)螺母柱基准点精度控制。由专业测量队、测量监理、水检中心三方联合,在50 m底板上局部控制网点 SCJ09-1 上架设高精度全站仪(NET05 或 TS30、TM30)直接正倒镜观测安装基准点坐标,取其平均值作为最终观测成果,测量时1、2、3、4号筒体螺母柱的24个安装基准点坐标必须同时获取,避免重复架站带来的测量误差。同时为确保螺母柱与齿条相对关系,螺母柱测量基准点测放时应以齿条基准点为基准。

3)测量工器具准备。螺母柱平面位置测量主要工器具利用带座千分尺、内径千分尺(精度 0.01 mm)。绝对高程测量采用高精度全站仪,相对高程测量采用水准仪。同一套两片螺母柱间相互高程差采用高精度钢隔板、桥尺及框式水平仪。测量工器具在投入使用前,必须通过专业检测机构的质量合格及精度校核检验。

3.2.4 首节螺母柱安装

1)首节螺母柱底部高程处于悬空状态,安装前根据底部高程首先安装好托架,为确保底部高程安装质量,使托架顶部高程比设计起始高程低 10~20 mm,以便利用千斤顶进行调整。安装过程中严格控制托架高程及水平度。

2)首节螺母柱吊装就位后,首先将带高程刻划线的一片螺母柱高程调整到位。然后在其上部焊接线架进行测量投点,以同部位齿条安装质量为定位基准,利用带座千分尺钢琴线挂重垂的方法测量基准点控制调整螺母柱的里程、中心和垂直度等控制尺寸。

单片螺母柱测量采用垂线法进行。每节螺母柱吊装就位后,在其上部焊接线架,采用高精度激光天顶仪进行测量基准点的返点,利用带座千分尺(精度 0.01 mm)配合钢琴线挂重垂的方法控制调整螺母柱的里程、中心和垂直度等控制尺寸,同时用框式水平仪进行单片螺母柱顶部水平度测量调整。

3)当单片螺母柱安装尺寸调整到位后,锁紧工装上调整压机,拧紧节间螺栓,加固过程中对螺母柱安装质量进行监控,若各项测量数据出现较大变化,则停止加固并进行重新调整。

螺母柱的调整加固分析:单节螺母柱长为 4.95 m,重约 24 t,螺母柱安装完成后,为确保经过间隙灌浆、预应力张拉施工两道工序完成后的安装质量同时满足技术要求,则必须保证在两道工序施工过程中螺母柱不发生超差位移(确保位移量小于 0.2 mm)。通过对现场实际安装工况分析,制定了采用精加工工艺螺杆配合千斤顶进行螺母柱调整固定。螺母柱调整固定示意图见图6。

《图6》

图6 螺母柱调整固定示意图

Fig.6 Schematic diagram of nut column adjust the fixed

注:Y 为调整的左右岸中心尺寸

螺母柱在左右岸方向通过在二期埋件上焊接工装,使上、下四角由工装上 4 台 5 t压机进行加固控制。上、下游方向由16根对应高强螺栓安装位置分布的M30调节螺杆进行加固控制。16根螺杆点、面受力可以满足灌浆过程中左右岸方向承力需求。此外,在同一组两片螺母柱的上、下四角对称面上,利用10 t压机及Ⅰ16工字钢进行间距支撑,控制两片螺母柱使螺母柱在灌浆过程中产生的位移趋势相同,确保两片螺母柱相对间距在灌浆过程中不会产生变化。

施工中利用精加工工艺螺杆配合千斤顶进行螺母柱安装调整,可以高效率高质量的完成安装。同时有效的保证了加固牢固性,确保了整体安装质量完全满足设计要求。

4)一套两片螺母柱调整:螺母柱调整时,先将带高程刻划线的一片螺母柱调整到位,然后通过调整两片螺母柱间关键性控制尺寸,将另一片螺母柱调整到位。在另一片螺母柱完成调整同时,一套螺母柱亦完成整体调整。

5)螺母柱完成成对调整、通过加固验收及测量验收后可转入立模及灌浆工序。灌浆工序完成,待浆液完全凝固后可转入预应力钢筋张拉工序。灌浆、张拉过程中利用百分表对螺母柱位移进行变化监控。

6)以相同部位首先完成安装的齿条最终验收结果为定位基准,进行该部位螺母柱调整安装。调整时应首先确保相同部位的螺母柱与齿条相对关系满足设计要求,然后确保所要调整的螺母柱与先完成安装的首节螺母柱相对关系满足设计要求,最终确保螺母柱与齿条、螺母柱与螺母柱间相互关系同时满足设计要求。

3.2.5 其余节段螺母柱安装

其余节段螺母柱安装调整步骤、方法、测量手段、固定措施与首节螺母柱安装基本相同,因新增技术要求,增加控制以下内容。

1)每节螺母柱安装时,调整过程中保证4个筒体螺母柱与齿条、螺母柱与螺母柱间高程刻划线标记(3 150±0.1)mm 在同一高程,高程差不能超过±1 mm。

2)螺母柱节间的间距用隔板进行精确调整。因现场螺距无法直接采用测量得出,安装时用游标卡尺对厂家在螺母柱节间预留刻画线进行测量,将测量结果与厂家提供的厂内装配数据进行对比,使节间间距与厂内的装配数据一致,从而满足相邻螺母柱节间螺距极限偏差达到(450±0.5)mm的要求。

3)加固强度控制:通过对称布置在两侧的6块节间连接板控制相邻两节螺母柱间的固定。通过连接板的加固,单节螺母柱在灌浆过程中不需针对性地进行加固增强,即可满足施工需要。

《4 结语》

4 结语

在大型垂直齿轮齿爬式升船机中,大型金属结构齿条、螺母柱的安装具有单件重量重、技术要求高、施工环境复杂、综合难度大等突出特点。本文从齿条、螺母柱安装特点、技术要点控制角度出发,建立了齿条和螺母柱的安装施工程序,提出了齿条与螺母柱基准点精度控制的方法,开发了导轨板、齿条、螺母柱等安装加固措施。经实践证明,三峡升船机齿条螺母柱安装过程中采用的一系列精度控制措施能够很好满足齿条、螺母柱安装需要,在其他类似工程施工过程中,可提供有益的借鉴。

京公网安备 11010502051620号

京公网安备 11010502051620号