《1 前言》

1 前言

三峡升船机顶部机房位于船厢室两侧塔柱结构的顶端,左、右两侧对称布置。单侧升船机顶部机房外轮廓长为119 m,宽为20 m,两侧机房之间净距为17.8 m。楼面高程为196.00 m,吊车梁梁顶高程为 208.60 m,屋顶女儿墙顶高程为 218.85 m。屋架采用相贯面钢管桁架结构形式,屋面板采用钢板与聚氨酯面板组合的形式。中控室屋面采用网架结构,屋面板采用镀铝锌夹芯钢板加铝镁锰直立锁边板铺设。

因升船机现场施工设备单一、拼装布置场地狭小,施工条件受限,钢屋架安装难度大,设计过程中需充分考虑上述难点,不断优化升船机顶部机房钢屋架的设计,为钢屋架的顺利安装创造条件。同时,还需要对钢屋架的施工方案进行深入的研究,确保制定的施工方案能满足三峡升船机顶部机房钢屋架的安装要求。

《2 钢屋架的设计及施工特点》

2 钢屋架的设计及施工特点

1)钢屋架仅依靠现场唯一的建塔作为起吊设备,起吊质量和起吊幅度均受限制,屋架每一构件的设计需充分考虑以上因素,同时还需保证屋架结构整体性。

2)本工程采用吊装的方式,分两种情况进行吊装,一种是整榀桁架吊装,另一种是分段吊装。施工过程中,荷载效应分布与整体结构相比有了很大的不同,确保结构在施工阶段及正常使用阶段的安全性,是需重点研究解决的问题。

3)钢屋架安装施工属于高空作业,并且具有作业面多、安装技术难度高、施工安全风险大等特点。

4)钢屋架安装完成后才可拆除船厢室建塔设备。受建塔基础布置影响,部分升船机平衡重挂装需在建塔拆除后进行施工。屋架安装施工工期占升船机工程直线工期,因此需对网架的快速安装技术进行研究。

《3 钢屋架设计方案研究》

3 钢屋架设计方案研究

《3.1 机房顶部钢桁架》

3.1 机房顶部钢桁架

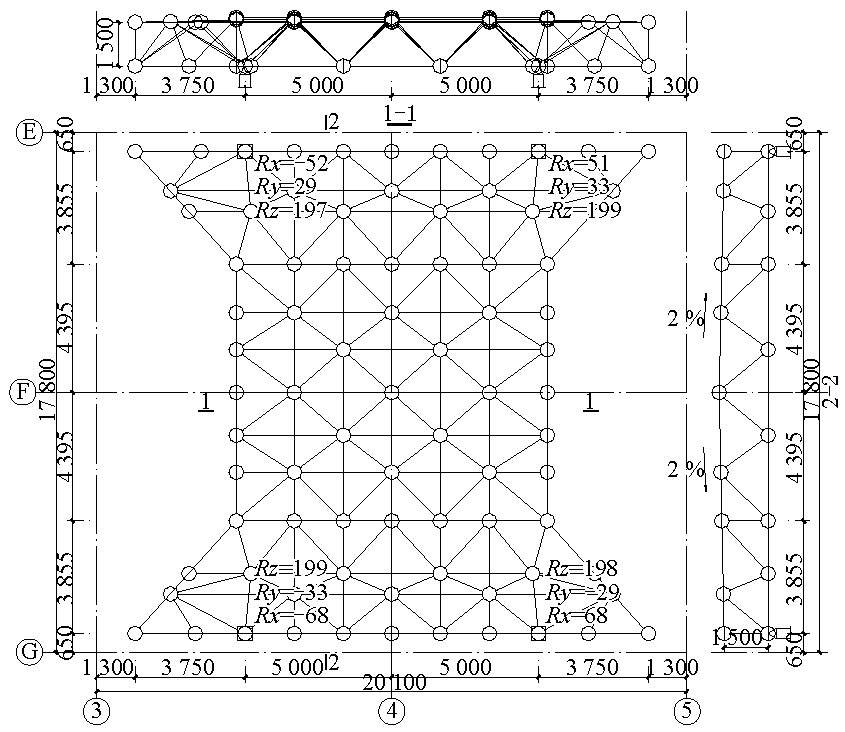

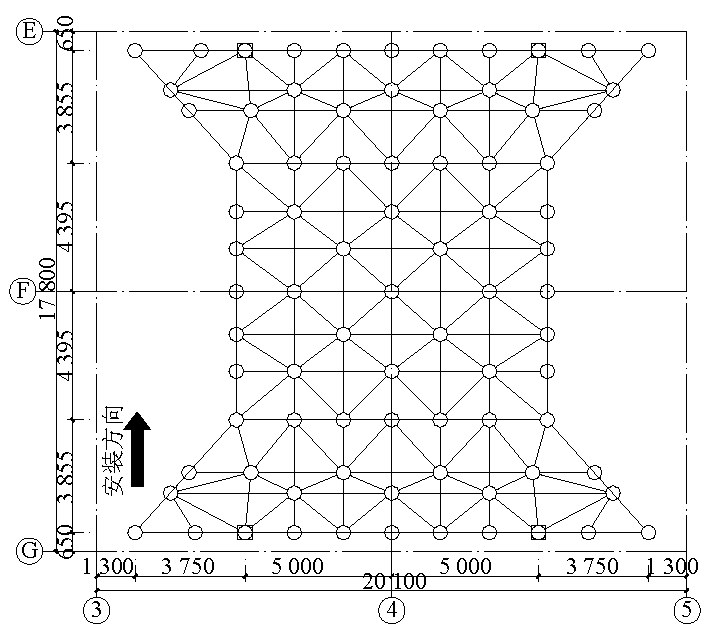

屋架结构形式为空间桁架体系,沿纵向每个柱位布置一榀钢桁架,同时沿纵向布置H形钢梁,H形钢梁与钢桁架采用螺栓连接,并将6 mm楼承板与H 形钢围焊。空间钢桁架截面为倒三角形钢桁架,桁架高度为1.6~1.7 m,宽度为1.0 m,由下弦杆、上弦杆及腹杆组成,杆件均采用钢管制作。钢屋架支撑在框架上柱顶部,支座均采用铰接形式。屋面板采用钢板与聚氨酯面板组合的形式。屋架结构平面布置如图1所示。

《图1》

图1 屋架结构布置图(单位:mm,数字和字母序号表示相应轴)

Fig.1 Layout of roof structure(unit:mm)

《3.2 中控室网架》

3.2 中控室网架

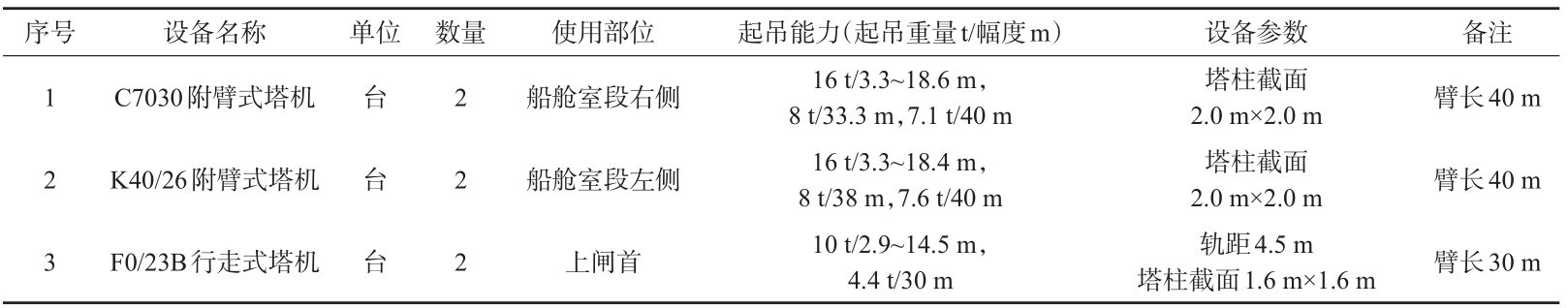

中控室屋面采用网架结构,屋面顶部高程为 202.32 m,4个角部各悬挑1个小三角块。网架采用螺栓球节点正放四角锥的结构体系,为下弦层提供多点支承,网架覆盖面积为 201 m2 。屋面板采用 100 mm厚镀铝锌夹芯钢板与铝镁锰直立锁边板制作。中控室网架结构平面布置如图2所示。

《图2》

图2 网架结构平面布置图(单位:mm,数字和字母序号表示相应轴)

Fig.2 The layout of the spatial grid structure(unit:mm)

网架结构所用杆件规格主要有ϕ60×3.5、ϕ75.5× 3.75、ϕ88.5×4.0、ϕ114×4.0、ϕ140×4.0、ϕ159×6.06等。螺栓球规格为 BS100、BS120、BS150、BS200、BS250等。

《3.3 钢桁架设计分析》

3.3 钢桁架设计分析

3.3.1 设计参数

根据现场布置的塔吊起重性能,本工程采用两种吊装情形,一种是整榀桁架吊装,另外一种是分段吊装。结合工程结构特点采用了独立计算模型。

设计荷载包括结构自重、附加恒荷载、活载、风荷载、雪载、温度作用、地震等,但在施工过程中,风载、雪载及温度地震作用影响较小,故不予考虑,但是考虑到吊装过程中的动力作用,结构自重乘以1.2 的动力系数。

3.3.2 计算结果

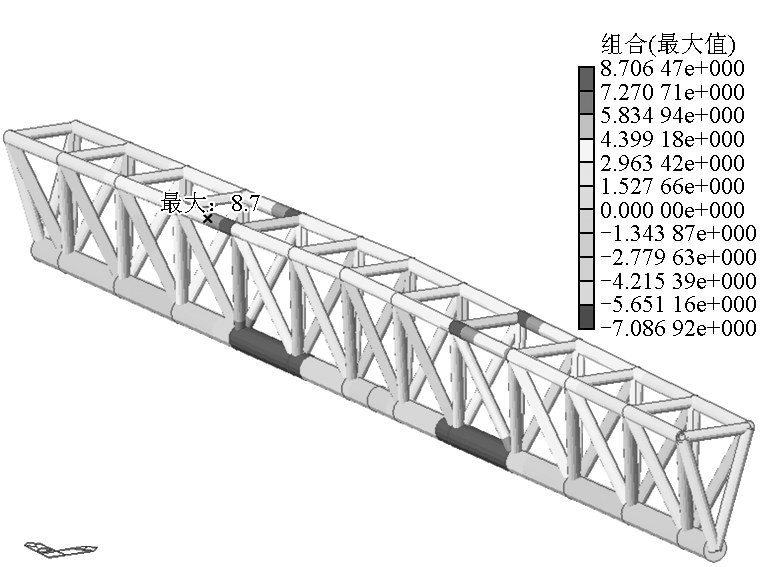

整体吊装结果如图3、图4所示。计算结果为整体吊装最大位移为 0.8 mm。吊装应力最大为 8.7 N/mm2 。

《图3》

图3 整体吊装位移(最大0.8 mm)

Fig.3 Integral lifting displacement(maximum 0.8 mm)

《图4》

图4 整体吊装应力(最大8.7 N/mm2 )

Fig.4 Integral hoisting stress(maximum 8.7 N/mm2 )

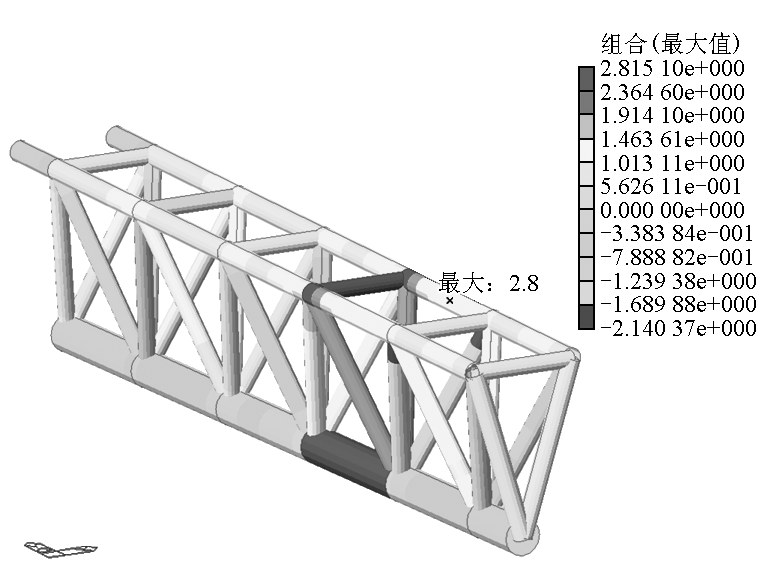

分段吊装结果如图5~图8所示。计算结果表明整个施工过程中杆件最大应力为8.7 N/mm2 ,最大位移为19.2 mm,均满足施工阶段结构安全的要求。

《图5》

图5 吊装段1位移(最大19.2 mm)

Fig.5 Section 1 lifting displacement (maximum 19.2 mm)

《图6》

图6 吊装段1应力(最大2.8 N/mm2 )

Fig.6 Section 1 stress(maximum 2.8 N/mm2 )

《图7》

图7 吊装段2位移(最大1.3 mm)

Fig.7 Section 2 lifting displacement (maximum 1.3 mm)

《图8》

图8 吊装段2应力(最大3.4 N/mm2 )

Fig.8 Section 2 stress(maximum 3.4 N/mm2 )

《4 钢屋架施工方案研究》

4 钢屋架施工方案研究

《4.1 施工程序》

4.1 施工程序

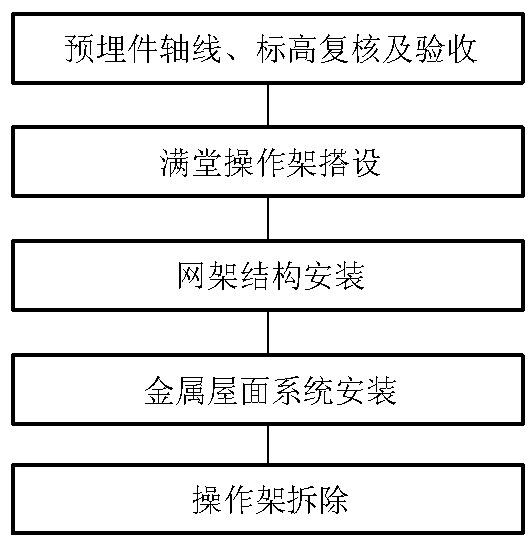

1)升船机顶部机房钢结构安装施工总体流程如图9所示。

《图9》

图9 升船机顶部机房钢结构安装施工总体流程

Fig.9 Installation of the overall process of ship lift steel structure at the top of the room

2)中控室屋面网架结构安装施工总体流程如图10所示。

《图10》

图10 中控室屋面网架结构安装施工总体流程

Fig.10 Installation of the overall process of the roof space truss structure central control room

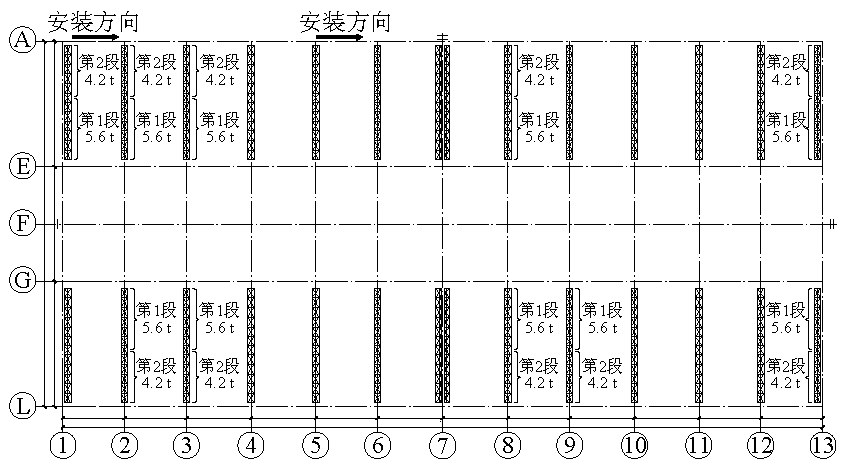

3)安装方向。升船机顶部机房钢结构先安装 5轴到13轴,然后安装1轴到4轴。升船机顶部机房钢结构安装方向如图11所示。中控室屋面网架由 G轴到E轴方向进行安装。中控室屋面网架安装方向如图12所示。

《图11》

图11 升船机顶部机房钢结构安装方向

Fig.11 Ship lift steel structure installation direction at the top of the room

《图12》

图12 中控室屋面网架安装方向

Fig.12 The roof rack installation direction of the central control room

《4.2 施工设备》

4.2 施工设备

本工程现场布置了6台起重式塔吊,其中在航槽右侧布置两台C7030型固定式塔机,在航槽左侧布置两台K40/26型固定式塔机,在上闸首航槽两侧高程 185.00 m 处布置两台 F0/23B 型行走式塔机。拼装场地及现场塔吊布置如图13所示,现场吊装机械性能参数如表1所示。

《图13》

图13 拼装场地及现场塔吊的布置图

Fig.13 Assembly area and site layout of tower crane

《表1》

表1 现场吊装机械性能参数表

Table 1 Site hoisting machinery performance parameters

现场布置的1#、2#、3#、4#塔机吊钩钩下高度分别为 227.70 m、234.20 m、228.20 m、233.70 m,满足机房钢桁架吊装时最低钩下高度为 226.85 m 的要求。升船机顶部机房钢桁架吊装时吊钩高度示意如图14所示。

《图14》

图14 升船机顶部机房钢桁架吊装时吊钩高度示意图

Fig.14 Ship lift at the top of the room when the steel truss hoisting hook height map

《4.3 安装方案研究》

4.3 安装方案研究

4.3.1 钢桁架分段

1)升船机顶部机房钢桁架共有28榀,钢桁架截面形式为倒三角形钢桁架,长度为 18.4 m,高度为 1.6~1.7 m,宽度为 1.0 m。ZHJ1 质量约为 9.8 t, ZHJ2、ZHJ2a 质量约为9.6 t。

2)根据塔吊的起重性能,航槽左侧的1、2、3、8、 13 轴和右侧 2、3、8、9、13 轴的钢桁架 ZHJ1(共 10 榀)分两段进行加工、安装,即在工厂内分两段拼装完成,然后运到现场采用分段吊装就位、高空对接的方法进行安装,其余钢桁架则在工厂内整榀拼装完成,再运至现场整榀一次吊装完成。

3)钢桁架分段平面布置如图15所示。

《图15》

图15 钢桁架分段平面布置图

Fig.15 Layout of steel truss segment

4.3.2 格构支撑架的设置

钢桁架分段安装时,采用格构支撑架进行临时支撑,格构支撑架布置如图16所示。临时支撑架采用增加缆风绳、设地锚、增加连墙件等可靠的稳定性措施确保其牢固。格构支撑架待两榀钢桁架之间的H形钢梁安装两三根后再进行拆除。

《图16》

图16 格构支撑架布置示意图(单位:mm,数字和字母序号表示相应轴)

Fig.16 Layout diagram of lattice brace(nuit:mm)

4.3.3 钢桁架吊装方法

1)吊装前准备工作。a. 布置现场临时支撑架,并将缆风绳拉设到位。b. 将爬梯、生命线和吊笼等安装辅助设施同步制作完成。c. 调试吊装塔吊使其满足吊装要求。

2)升船机顶部机房钢桁架共28榀,航槽左侧的 1、2、3、8、13 轴和右侧 2、3、8、9、13 轴的钢桁架(共 10榀)分两段进行吊装就位、高空对接安装,其余钢桁架则整榀一次吊装完成。具体吊装方法及施工要点为:a.每榀(每段)钢桁架上弦处设 4 个吊点。 b.在每榀(每段)钢桁架吊装前铺设好安全行走通道,以便后续的 H 形钢梁及屋面安装。通道采用 ϕ48钢管及木跳板铺设,钢管、木跳板必须与桁架上弦杆用铁丝绑扎牢固并确保安全。c.为保证钢桁架腾空后基本处于水平状态,在钢桁架两端用麻绳绑好(为了避免吊起的桁架自由摆动),以此牵制溜绳的调整方向。待构件被吊起0.50 m高度时,停止上升后,对吊装的设备、钢桁架构件的吊装状态等各环节再进行一次检查,保证安全后方可进行提升。 d.构件到达安装位置上空时,缓慢地下降构件,调整桁架、就位,经测量满足设计及规范要求后,进行焊接固定。e.第一吊装就位后,将桁架的支座与埋件的焊接完成 2/3 以及缆风绳拉好后,将吊钩松懈。 f.将第2段桁架与第1段钢桁架进行高空对接,主要操作方法为:1)在桁架对接区域设置施工吊篮,便于空中对接作业;2)在上弦杆、下弦杆上设置临时连接耳板,桁架吊位就位后用连接板先进行固定,然后进行焊接;3)将钢桁架的两根上弦杆、一根下弦杆焊接完毕并且第 2 段的支座与埋件焊接完成 2/3时,将吊钩松卸;4)在临时支撑架的顶部设置机械千斤顶,用于调节桁架标高。g.在两榀钢桁架之间联系的H形钢梁安装好后再拆除缆风绳,以确保结构稳定和安全。h.H形钢梁和油漆涂装紧跟着钢桁架安装。H形钢梁均采用塔吊进行吊装就位。钢桁架整榀吊装、吊索三维示意图如图17所示,钢桁架分段吊装、吊索三维示意图如图18所示,钢桁架分段吊装示意图如图19所示。

《图17》

图17 钢桁架整榀吊装、吊索三维示意图

Fig.17 Three-dimensional diagram of the whole cross steel truss hoisting and sling

《图18》

图18 钢桁架分段吊装、吊索三维示意图

Fig.18 Three-dimensional diagram of steel truss segment hoisting and sling

《图19》

图19 钢桁架分段吊装示意图(单位:mm,数字和字母序号表示相应轴)

Fig.19 Schematic diagram of subsection hoisting steel truss(unit:mm)

4.3.4 中控室屋面网架安装

1)操作排架搭设。通过在中控室混凝土楼层板上搭设满堂操作架进行中控室屋面网架的安装。操作排架搭设示意图如图20所示。

《图20》

图20 操作架操作平台搭设示意图(单位:m)

Fig.20 Schematic diagram of erection of frame and operation platform(unit:m)

排架均采用ϕ48×3.5钢管搭设。立杆纵向间距为 1.5 m,横向间距为 1.5 m。水平杆步距为 1.7 m,在水平杆顶层铺设作业层。顶层构造:顶层为网架结构作业层,顶层水平杆间距不超过400 mm,水平杆上方满铺安全平网,安全平网上方满铺竹片脚手板。操作排架外围均设置高度不低于 1.2 m 的栏杆,栏杆上横杆不少于两道并且满挂安全网,同时,还设置了高度为200 mm的挡脚板。

2)网架安装。网架安装的主要流程和方法为: a.采用塔吊将网架材料吊至操作平台,并将材料及时分散,不得集中堆料。b.根据定位轴线由人工将支座布置在柱顶上,然后再一次用仪器测定支座位置,准确后对支座用螺栓进行临时定位固定。c.网架从低端开始安装,先安装支座,然后安装下弦一榀网格,然后依次安装腹杆和上弦杆,边安装边测量定位,中间有杆件放入困难时,采用千斤顶微顶网架下弦球调节后再将杆件放入。安装时垫实下弦球,确保下弦节点不发生位移,同时边安装边用全站仪对各控制节点进行测量定位。d.在整个网架安装过程中,控制轴线的准确、高强螺栓的拧紧程度、挠度及几何尺寸,并随时检查杆件的编号、损伤、几何尺寸、螺栓拧紧、挠度等。e.待网架安装后检验合格,再进行油漆涂装。

典型螺栓球节点端部处理示意图如图21所示。

《图21》

图21 典型螺栓球节点端部处理示意图

Fig.21 Schematic diagram of typical bolt ball end processing

4.3.5 屋面板安装

1)顶部机房屋面板安装。顶部机房屋面板铺设顺序:6 mm厚钢板(角钢L 50×6.0)→彩钢板檩条(Z50×50×50×2.5)→100 mm厚离心玻璃纤维棉(无纺布)→0.5 mm厚HV-900镀锌穿孔彩钢板。

为保证安装进度及安全,利用左、右检修桥机下挂0.5 mm厚HV-900镀锌穿孔彩钢板和保湿棉进行安装施工,在桥机上搭设操作平台,操作平台与桥机进行拉结牢固。在操作平台上安装底板,每装好一区块后桥机向前滑移一次。

2)中控室屋面板安装。中控室屋面板铺设顺序:檩条(120×16×5)→聚氨脂腹合板→轻钢主檩条(100×50×3.0)→轻钢次檩条(C80×40×15×2.5)→铝镁锰直立锁边板。

《5 结语》

5 结语

三峡升船机顶部机房是升船机工程主体结构的重要组成部分,也是升船机塔柱结构尾工施工项目之一。机房钢屋架的安装完成,标志着升船机主体结构完成封顶,从而全面转入设备安装阶段。通过详细模拟了现场实际并结合三峡升船机顶部机房钢屋架设计、安装要求所提出的的钢屋架结构设计与施工方案,解决了三峡升船机顶部机房钢屋架施工过程中设备单一、拼装布置场地狭小、施工条件受限、钢屋架安装难度大等难题,为后续升船机设备运行提供重要保障。该结构设计与施工方案可为类似工程的钢屋架设计与施工提供有益的参考价值。

京公网安备 11010502051620号

京公网安备 11010502051620号