《1 前言》

1 前言

三峡升船机船厢室段平面结构布置呈规则矩形布置形式,船厢室段建筑物的平面尺寸为121.0 m× 57.8 m(长×宽),50.00~196.00 m 高程之间为船厢室段塔柱结构。塔柱结构每侧布置形式为“墙-筒体-墙-筒体-墙”,通过沿高程布置的纵向联系梁形成了纵向长119 m,宽16 m的组合结构。单个筒体长 40.3 m,宽 16.0 m,筒体一般部位的壁厚为 1.0 m,螺母柱部位和齿条部位的墙体局部加厚,分别为1.5 m、1.8 m和1.75 m。

船厢室段塔柱混凝土结构复杂,且属于高层薄壁结构,混凝土温度受环境温度影响较大,需要在做好混凝土内部温度监测、控制的同时,加强对混凝土外部环境温度的控制,并在混凝土内部温升期、温降期间做好混凝土表面温度的监测,其混凝土温控难度极大[1] 。在船厢室段塔柱混凝土的施工过程中,在混凝土内部埋设了一定数量的温度计用来监测混凝土内部温度,同时在仓内按一定的间排距埋设冷却水管,在监测过程中,通过调控混凝土内部温升期、温降期间的通水温度及通水流量等措施来控制混凝土最高温度大小以及日降温幅度。冷却通水过程中,根据混凝土内部温度的变化幅度,及时调控通水流量、通水时间及冷却水温度。在混凝土浇筑完成至拆模前的时间段里,对仓内上口混凝土及外模板进行洒水降温,并在拆模后对混凝土表面采取流水养护降温等措施,确保塔柱混凝土施工质量达到设计和技术标准要求,证明了本文采用的温控技术的科学合理性。

《2 升船机塔柱混凝土温控标准》

2 升船机塔柱混凝土温控标准

《2.1 混凝土允许温度》

2.1 混凝土允许温度

船厢室段塔柱筒体设计的混凝土允许最高温度见表1。其中,70.00 m高程以下的塔柱筒体结构混凝土最高温度控制在设计允许最高温度范围以内。70.00 m高程以上的塔柱筒体混凝土最高温度以表1中数据为参考指标,但其浇筑温度必须满足设计要求。

《表1》

表1 设计允许温度

Table 1 Temperature allowed by design

《2.2 上下层温差控制标准》

2.2 上下层温差控制标准

当下层混凝土龄期超过28 d时,控制其上层混凝土的上、下层温差。当浇筑块体连续上升,并且高度大于 0.5L(L 为浇筑块长边尺寸)时,允许老混凝土面上下各L/4范围内的上层混凝土的最高平均温度与开始浇筑的下层新混凝土的实际平均温度的温度差为17 ℃;当浇筑块体非连续上升,或上层混凝土高度小于0.5L 或浇筑块侧面长期暴露时,加严对上下层温差的控制。

《3 塔柱混凝土温控特点分析》

3 塔柱混凝土温控特点分析

塔柱混凝土结构复杂,主要为高层薄壁墙体结构,钢筋特别密集,钢筋热挤传导作用明显,因而混凝土内部温度受外界环境温度影响较大,容易导致混凝土内部温度出现陡升陡降现象。混凝土浇筑完成后,在非常短的时间内,温度达到峰值,温升出现转折后,温降回落十分迅速。因而对混凝土内部温度的控制很难,塔柱冷却水温度与通水时间控制程序复杂[2] 。

升船机建设期间,三峡工程建设已到达后期阶段,仅在长江右岸设有拌合系统,混凝土运输路程较远,运输过程中的温度损失以及入仓浇筑过程中对仓面环境温度的调节,对混凝土温控影响较大。

塔柱结构主要为高层薄壁墙体结构,混凝土采用泵送+布料杆的形式进行入仓浇筑,浇筑时输送高度大,以上这些原因决定了塔柱混凝土入仓强度受到限制,另外,塔柱混凝土均为高标号的混凝土,胶凝材料用量大,增加了温控难度。

《4 塔柱混凝土温控防裂技术》

4 塔柱混凝土温控防裂技术

《4.1 混凝土配合比的优化》

4.1 混凝土配合比的优化

为满足混凝土温度控制设计标准,采取了包括减小胶凝材料水化热温升等必要的温控措施,使块体中出现的实际最高温度不超过块体设计允许最高温度。

根据招标文件的要求进行配合比设计,在第一期混凝土配合比开始使用后,即开始对第一期混凝土配合比进行优化设计,主要工作是在满足设计要求的耐久性、抗渗性、强度和抗裂性等各项指标要求的前提下,增大水胶比,减小胶凝材料的用量,即减小水泥及粉煤灰用量,从而达到从混凝土的发热源上将温升降低2~3 ℃的效果[3] 。

《4.2 出机口温度的控制》

4.2 出机口温度的控制

高温季节开仓前,提前通知拌合楼对骨料进行预冷,为减少预冷混凝土的温度回升,严格控制混凝土运输时间以及仓面浇筑坯被覆盖前的暴露时间。

《4.3 浇筑温度控制》

4.3 浇筑温度控制

4.3.1 运输车辆

混凝土运输机具加设遮阳设施,并减少转运次数,开仓后在拌和楼对搅拌车料罐进行降温。在现场两侧各布置一处面积约250 m2 的遮阳场地,搅拌车在现场等待下料期间停在遮阳场地内,同时对搅拌车进行洒水降温,使混凝土自出机口出来至仓面浇筑坯被覆盖前的温度满足浇筑温度要求。

4.3.2 仓面喷雾

在进行仓面喷雾时,利用高压泵产生高压水,通过更换具有特别喷头的冲毛枪,产生大范围细微水雾,形成遮阻阳光直射并降温的效果。高压泵输送压力达16 MPa,可使冲毛枪喷射水雾覆盖范围达 12~15 m,根据单仓浇筑面积,人工手持两台冲毛机移动喷雾,可覆盖整个浇筑仓位,创造出比外界温度低8~10 ℃的仓内小环境温度。

4.3.3 避开高温时段浇筑

为避开高温时段浇筑,遵循以下两点要求:控制每仓次浇筑时间不超过24 h,为避开高温时段提供条件;一般控制在下午5点左右开仓,避免在高温时段开仓。

4.3.4 浇筑设备的保证

浇筑设备的保证主要有以下3点:定期维护泵机、及时更换破损零部件;定期更换泵管,定期测量管壁厚度,防止爆管;开仓前对泵机和布料杆进行检查、试运行,特别是泵管弯头部位,保证布料杆设备正常运行,避免因设备故障导致浇筑中断。

4.3.5 仓面保温

浇筑过程中保持跟进状态进行仓面保温。采取浇筑一个坯层,就用保温被覆盖一层的方法施工。

《4.4 混凝土通水冷却》

4.4 混凝土通水冷却

为了最大限度地控制混凝土内部最高温度,采取个性化冷却通水,方法如下。

1)通水回路按照齿条、螺母柱及墙体分别进行分区,设置4个回路,根据不同位置温度变化不同的特点,进行个性化通水。

2)高温季节在混凝土内部温度峰值出现以前,通 10~12 ℃冷却水,控制流量不小于 40 L/min;峰值出现后,改通江水,控制流量不大于10 L/min。根据现场降温速度,调整流量大小,若温度降幅超过 1 ℃/d,停止通水,进行自然降温。

3)12月份进入低温季节后,混凝土改为自然入仓,减少内外温差以避免混凝土温度降幅过快。考虑到外界温度较低,冷却水管层间距由前期高温季节的75 cm调整为100 cm,最底层距收仓面20 cm,齿条厚度较大部位布设双排冷却水管,根据测温情况及时调整通水流量,所有冷却水管在开仓后即开始通10~12 ℃的制冷水,直至混凝土温度峰值出现以后改通小流量的制冷水,保证混凝土内部温度降温幅度达到技术要求。

《4.5 混凝土保温及养护》

4.5 混凝土保温及养护

4.5.1 混凝土保温

混凝土表面保护是防止表面裂缝的重要措施之一。塔柱结构内外表面选择的保温材料等效放热系数不大于 1~2 W/(℃· m2 )。施工中采取如下措施进行表面保温。

1)将保温材料紧贴混凝土表面,搭接严密、良好、不存空隙。

2)10月—4月份浇筑的混凝土,拆模后立即设施工期的永久保温层和越冬保温层;5月—9月份浇筑的混凝土,9月底前设施工期的永久保护层和越冬保温层。施工期的永久保温指永久外露面保温至工程运行前;施工期的越冬保温指冬季外露面保温至次年4月底或被新浇混凝土覆盖前。

3)每年入秋(9 月底),对竖井及其他所有孔洞进出口进行封堵。

4)做好气象预报工作,避免在夜间、气温骤降或寒冷气温条件下拆模,如必须拆模则立即对其表面进行保温。气温骤降期间,顶面保温至上层混凝土浇筑为止,揭开保温材料至浇筑上层混凝土的暴露时间不超过6~12 h。

5)当日平均气温在2~3 d内连续下降超过(含等于)6 ℃时,28 d龄期内混凝土表面(顶、侧面)必须进行表面保温保护。

6)低温季节(如拆模后混凝土表面温降可能超过6~9 ℃)以及气温骤降期间,需推迟拆模时间,否则须在拆模后立即采取其他表面保护措施。

7)当气温降到冰点以下,龄期短于 7 d 的混凝土采取覆盖高发泡聚乙烯泡沫塑料或其他合格的保温材料作为临时保护。

4.5.2 混凝土养护

1)蓄水养护。由于前期塔柱筒体主要采用多卡模板施工,模板拆除时间超过24 h,采取将混凝土收仓面低于面板5 cm,通过冷却管加水对仓面进行蓄水养护,拆模后采用洒水养护和挂花管养护。

2)混凝土养护剂试验。养护所用流水极大地影响二期埋件焊接及二期混凝土施工;同时塔柱后期采用液压爬升模板施工,流水对爬模面板、操作平台等木质结构损害极大,留下安全隐患的同时大大缩短了爬模面板的周转使用次数。同时,长期流水养护造成混凝土面颜色发黄,影响混凝土外观。传统的流水养护方法越来越难以适应施工需要,混凝土养护新材料、新工艺的引进已迫在眉睫。

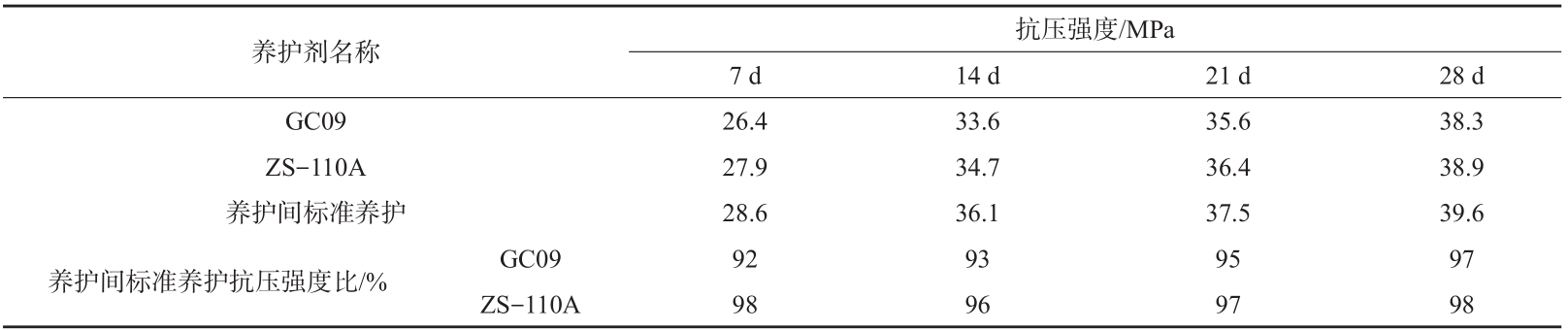

对中国建筑科学研究院建筑材料研究所的GC09 混凝土养护剂和河北筑盛建材科技开发有限公司的 ZS-110A混凝土养护剂进行抗压强度试验、外观色差对比以及回弹检测试验。在室内试验中,对两种养护剂分别进行7 d、14 d、21 d和28 d的抗压强度试验和外观色差比对;在室外试验中,在升船机靠船墩喷涂 GC09养护剂、ZS-110A养护剂,并对两个喷涂部位进行养护剂后的7 d、14 d、21 d和28 d回弹试验及外观比对,室内抗压强度试验结果详见表2。

表2中抗压强度龄期为喷涂养护剂后开始计算的龄期;抗压强度比为喷涂养护剂试件与养护间标准养护试件同龄期的抗压强度比值;按《水泥砼养护剂》JC901—2002要求:抗压强度比大于90 %的为合格品,大于95 %的为一级品,两种养护剂的28 d 强度的抗压强度比均大于95 %,因此两种养护剂均满足规范要求的一级品质。

《表2》

表2 喷涂养护剂混凝土和养护间混凝土抗压强度试验结果

Table 2 Test results of compressive strength for concrete sprayed with curing agent and concrete during curing period

室外试验成果表明,ZS-110A养护剂从第二周起颜色产生变化与老混凝土分界很明显,其颜色略显白色。GC09 养护剂没有任何色泽上的变化,且涂刷面与其他老混凝土面无任何色差。两种养护剂均在喷涂后 3 h左右成膜,均无脱落现象。喷涂 ZS-110A养护剂抗压强度略高于喷涂GC09养护剂抗压强度,但两种养护剂的7 d、28 d抗压强度比均满足《水泥混凝土养护剂》JC901—2002规范要求。

3)混凝土养护剂养护。混凝土养护剂为不溶于水的材料,为避免养护剂残留混凝土层间结合面而对混凝土质量造成负面影响,并结合养护剂抗压强度和外观色差对比试验结果,升船机塔柱混凝土水平结合缝面仍采用传统洒水和覆盖湿麻布袋养护,塔柱混凝土侧墙壁面采用ZS-110A养护剂养护。

《4.6 温度控制施工管理措施》

4.6 温度控制施工管理措施

4.6.1 合理安排施工程序及进度

按以下要求合理安排建筑物施工程序和进度。

1)基础约束区混凝土在规定的间歇期内连续均匀上升,避免出现薄层长间歇,其余部位基本做到短间歇连续均匀上升。

2)基础约束区、平衡重导轨二期混凝土、联系梁及60.00 m高程以下的后浇筑带等部位的混凝土均安排在低温季节施工。

3)控制相邻块高差符合允许高差要求,螺母柱、齿条、纵导向导轨、平衡重导轨二期埋件安装及二期混凝土高差不大于1个安装节。

4.6.2 合理控制浇筑层厚及间歇期

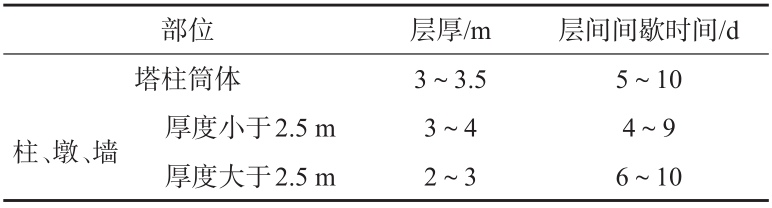

1)塔柱筒体、柱、墩、墙等结构混凝土层间间歇期按表3的要求进行控制。

《表3》

表3 塔柱筒体、柱、墩、墙混凝土层间间歇时间

Table 3 Concrete layers intermittent time of cylinder tower,columns,piers and walls

2)对施工计划中预计为长间歇停浇面的仓面,在仓面铺设钢筋并进行覆盖保温和保护。

4.6.3 加密温度检测并及时掌握温度变化

从温度计被混凝土覆盖后开始检测,至收仓后 24 h每4 h观测一次,收仓后24 h至出现峰值期间加密观测,每 2 h 一次,出现峰值后 48 h 内每 4 h 观测一次,随后8 h观测一次直至初期通水结束。

4.6.4 合理布置混凝土冷却系统

高温季节将冷却水管层间距布置由设计的100 cm 改为75 cm布置。3 m升层的浇筑仓位,第一层直接铺设在仓面上,第二层布置在浇筑层中间高程,第三层布置在距收仓面30 cm左右位置。齿条、螺母柱等结构复杂、重要区域采取加密布置冷却水管的方法严格控制混凝土温度。

《4.7 温控实施效果》

4.7 温控实施效果

升船机塔柱筒体主要采用埋设温度计的方式来控制分析混凝土内部温度变化规律,温度计埋设是在每仓的墙体、齿条及螺母柱位置各选一断面,每个断面埋设两支温度计,温度计分别埋设在墙体中心的三排冷却水管中间。通过对已施工的25个筒体仓位共计150个测点来进行内部温度检测,混凝土浇筑最高入仓温度为 18 ℃,最低入仓温度为 7.5 ℃,平均入仓温度为 11.7 ℃;最高浇筑温度为 21.6 ℃,最低浇筑温度为 9.0 ℃,平均浇筑温度为 14.2 ℃,混凝土入仓温度和浇筑温度均符合设计要求。

《5 结语》

5 结语

针对三峡升船机船厢室段塔柱为薄壁混凝土结构,混凝土浇筑受环境温度影响较大的情况,在塔柱混凝土施工过程中,制定了高温季节在混凝土入仓前对其进行降温、在混凝土覆盖前进行温度控制以及采取个性化冷却通水以控制通水冷却时间及流量等一系列的措施,确保了混凝土施工质量。通过对养护剂的市场考察以及室内、现场试验,在三峡升船机塔柱施工中成功使用混凝土养护剂,为混凝土养护剂在水利工程的逐渐推广使用起到积极的推动意义。温控技术的改进提升可以提高水电工程混凝土施工质量,节省工程造价。三峡升船机温控技术对国内外的升船机工程温控技术的研究工作具有重大的参考价值。

京公网安备 11010502051620号

京公网安备 11010502051620号