《1 前言》

1 前言

三峡水利枢纽是治理和开发长江的关键性骨干工程。工程以防洪为主,兼具发电、航运等巨大综合效益:三峡水库防洪库容为 221.5 亿 m3 ,可有效地控制上游洪水,将下游荆江河段的防洪能力由不足 10 年一遇洪水提高至 100 年一遇洪水,并可配合下游分蓄洪工程的运用,保证荆江河段 1 000 年一遇洪水时的行洪安全;水电站装机容量 22 500 MW,多年平均发电量 880 亿 kW· h,对国民经济发展和节能减排发挥重要作用;显著改善川江 600 km 航道,可使万吨级船队直达重庆,并较大地改善了中、下游河道枯季航运条件,降低通航成本,使长江真正成为黄金水道。

三峡大坝在坝址选择、泄洪消能和枢纽布置、坝型等方面,进行了长期、反复论证。

从 20 世纪 50 年代开始,在南津关上游长约 40 km的峡谷河段内,对石灰岩坝区的南津关和火成岩坝区的美人沱两个河段,共开展了 15 个坝址的论证,最终从水工布置、施工导流、施工场地、对外交通、工程量及投资等各方面比较,确定美人沱坝区的三斗坪坝址。

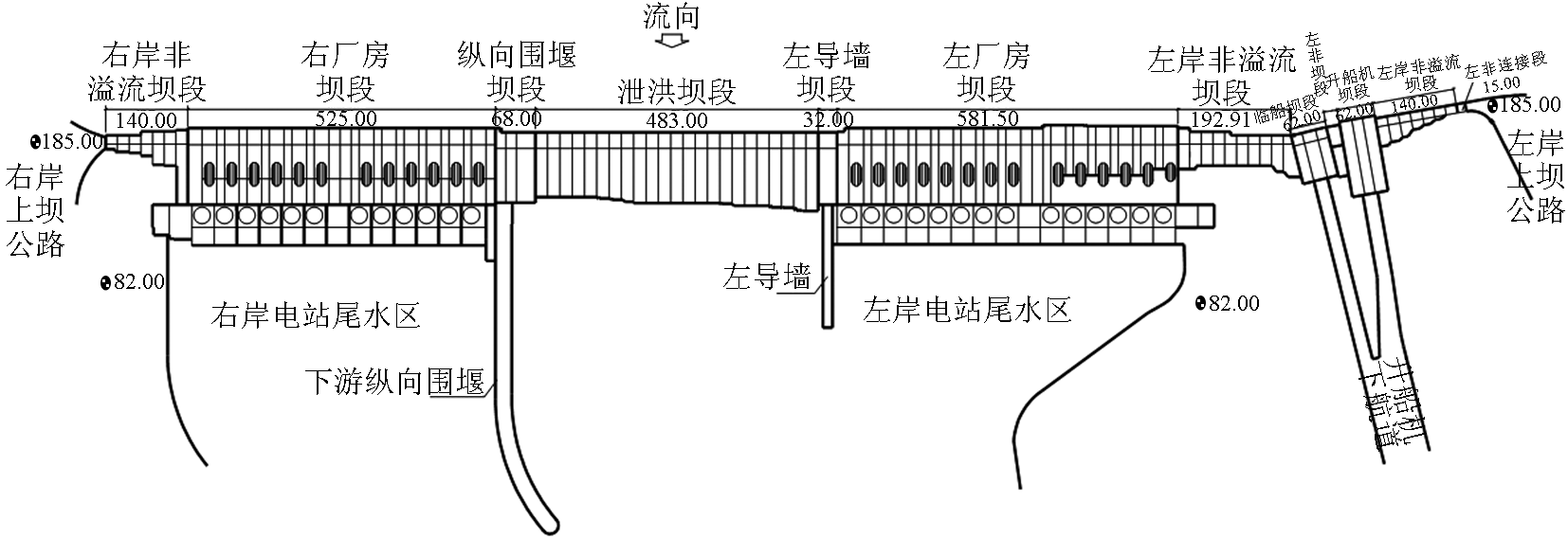

三峡工程坝址洪水流量巨大,设计最大洪水流量达 124 300 m3 /s,相应下泄流量为 102 500 m3 /s。根据工程任务和水库调控洪水要求,在防洪限制水位 145 m 时,最大泄洪流量 56 700 m3 /s;水库水位 166.9 m时,泄洪流量约 70 000 m3 /s;在校核洪水时泄洪流量约 100 000 m3 /s。此外,还需要满足排沙、紧急情况下降低水位、施工导流、初期运行等特殊要求。因此,三峡工程所需的泄洪设备种类多、数量也多,在坝型比较中选择了更适合泄洪消能建筑物布置的混凝土重力坝。选定的枢纽布置总格局为:泄洪坝段布置在河床中部,两侧为左右岸厂房坝段和非溢流坝段,水电站厂房采用左、右厂房坝段坝后式厂房、右岸地下厂房及左岸地下电源电站,通航建筑物均布置在左岸。大坝布置见图 1。

《图1》

图1 长江三峡水利枢纽大坝布置示意图

Fig.1 Layout of Three Gorges Project Dam

《2 大坝布置》

2 大坝布置

《2.1 地形地质条件》

2.1 地形地质条件

三峡工程坝址河段长约 9 km,长江从北西 320°方向流经坝址,至三斗坪逐渐转向北东 70°,呈一向南突出的大弧。坝址区地形低缓,河谷开阔,谷底宽约 1 100 m,在坝顶高程 185 m 处河谷宽大于 2 300 m。

坝址区基岩为前震旦系结晶岩,主要岩石为闪云斜长花岗岩,岩性均一、强度高,是修建高坝的极佳地质条件。坝址区地震基本烈度为Ⅵ度,大坝地震设防烈度为Ⅶ度。

《2.2 总体布置》

2.2 总体布置

大坝为混凝土重力坝,坝顶高程 185 m,最大坝高 181 m。坝顶前缘长 2 309.5 m,自左往右依次为:左岸非溢流坝段、左厂房坝段、泄洪坝段、右厂房坝段和右岸非溢流坝段。

左岸非溢流坝段(简称左非坝段)分为左岸非溢流坝段连接坝段~左非 7 号坝段、左非 8 号坝段和左非 9 号 ~18 号坝段,共 19 个坝段,前缘总长 370.89 m。在左非 7 号坝段与左非 8 号坝段间布置有升船机上闸首,前缘长 62 m。在左非 8 号坝段与左非 9 号坝段间布置有施工期通航的临时船闸坝段(简称临船坝段),前缘长 62 m,分为 3 个坝段,中间为临船 2 号坝段,前缘长 24 m,左、右两侧为临船 1 号、3 号坝段,前缘长均为 19 m。

左、右厂房坝段(简称左厂坝段和右厂坝段)前缘长分别为 581.5 m 和 509 m。左厂 1 号 ~13 号坝段和右厂 15 号 ~25 号坝段长均为 38.3 m,左厂 14 号坝段长 45.3 m,右厂 26 号坝段长 49.4 m。每个厂房坝段又分为两个坝段,左边为钢管坝段,右边为实体坝段。每个钢管坝段长均为 25 m,实体坝段除左厂 14 号坝段为 20.3 m 和右厂 26 号坝段为 24.4 m外,其余长均为 13.3 m。在左厂 6 号坝段与左厂 7 号坝段、右厂 20 号坝段与右厂 21 号坝段间各设 1 个安Ⅲ坝段,长为 38.3 m,每个安Ⅲ坝段分为两个独立坝段。

左导墙坝段及左导墙,前缘长 32 m。

泄洪坝段前缘总长 483 m,分 23 个坝段,每个坝段长 21m,为满足三期截流及导流泄洪要求,在坝体下部跨缝布置有 22 个导流底孔。纵向围堰坝段前缘长 68 m,分为 2 个坝段,右纵 1 号坝段长 32 m,右纵 2 号坝段长 36 m。右岸非溢流坝段(简称右非坝段)前缘长为 140 m,分 7 个坝段,每个坝段长均为 20 m。

《3 泄洪建筑物设计》

3 泄洪建筑物设计

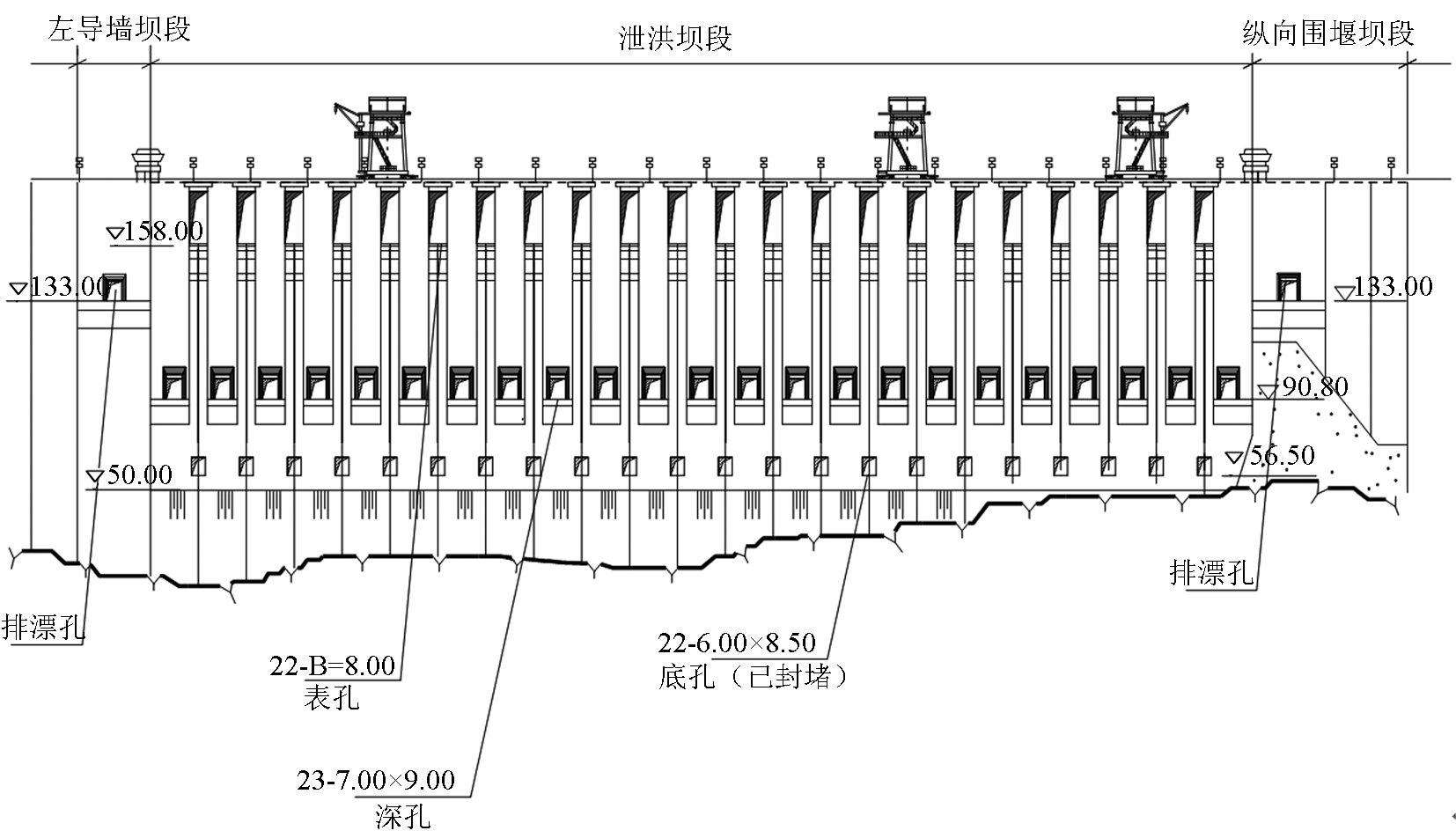

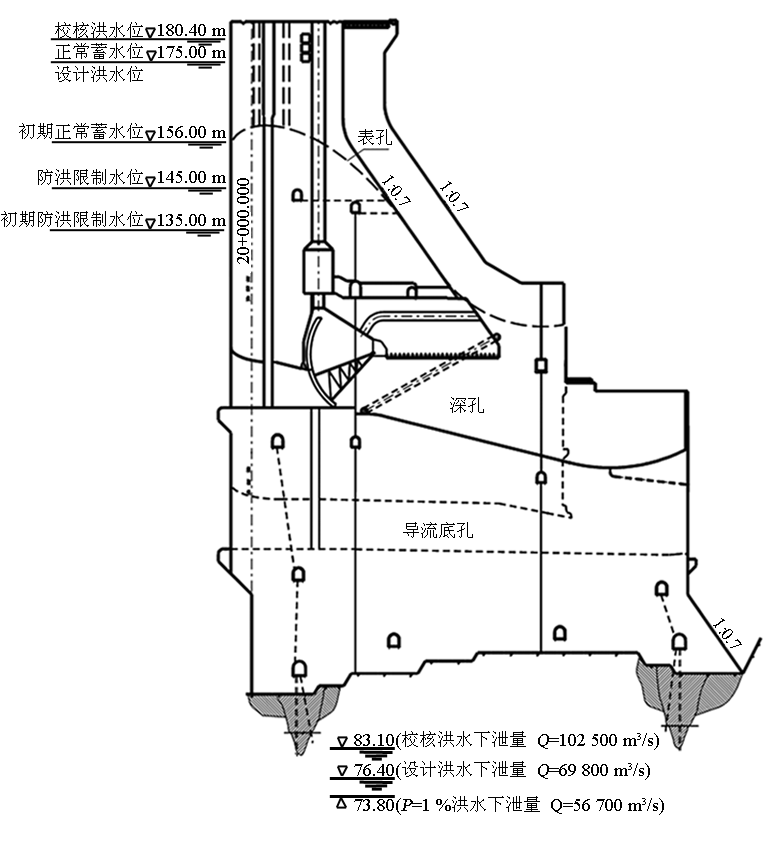

三峡工程具有泄洪流量大、汛期限制水位低、施工期分期导流流量大,水电站装机容量大、台数多、运行水头高、变幅大等特点,所需的泄洪前缘和水电站进水口前缘长度均较长。为了充分利用河床宽度,减少两岸岩石开挖,降低工程投资,泄洪坝段采用表孔、深孔和底孔三层大孔口相间布置,以缩短溢流前缘长度。泄洪坝段分 23 个坝段,每个坝段中央各布置 1 个泄洪深孔,在两个坝段间跨缝布置 1 个泄洪表孔,并在其下方布置 1 个导流底孔,整个泄洪坝段共布置 22 个表孔、23 个深孔并在表孔正下方布置 22 个导流底孔。另外,为解决汛期水库漂浮物处理,利用泄洪坝段左侧导墙和右侧纵向围堰大坝前缘,分别各布置了 1 个泄洪排漂孔。三峡大坝泄洪建筑物布置,见图 2 和图 3。

《图2》

图2 泄洪坝段上游立视图(单位:m)

Fig.2 Upstream elevation view of spillway section (unit:m)

《图3》

图3 泄洪坝段剖面图

Fig.3 Profile of spillway section

泄洪坝段具:孔口多、尺寸大,泄洪设备闸门井多,结构复杂;导流底孔和泄洪深孔泄流量大、流速高、汛期运用时间长,抗冲耐磨要求高;单个坝段长度为 21 m,最大坝底宽达 126.7 m,坝段结构分缝和混凝土温度控制要求高等特点。因此,泄洪坝段设计中重点需解决水力设计、大孔口设计和坝体结构分缝及其温度控制设计等问题。

《3.1 泄洪孔口布置》

3.1 泄洪孔口布置

泄洪表孔宽 8 m,堰顶高程 158 m,采用挑流消能,挑流鼻坎高程 110 m,挑角 10°。

泄洪深孔采用在坝体内布置弧门和启闭设备的有压短管接明流泄槽的形式,进口高程 90 m,孔口尺寸 7 m ×9 m,设计水头 85 m,单孔设计泄流能力 2 117 m3 /s,单宽流量为 302 m3 /s,出口流速约 35 m/s,采用挑流消能,挑流鼻坎高程 79.92 m。

导流底孔宽 6 m,孔口高程 56 m、57 m,运用库水位为 67 ~140 m,最大运用水头 84 m,单孔最大泄流能力为 1 688 m3 /s,最大单宽流量为 281 m3 /s。

三峡工程是承担长江中下游地区防洪的控制性枢纽,在不超过 1 000 年一遇洪水条件下,主要由泄洪深孔承担调蓄洪水的任务,泄洪深孔运用频繁、历时长,加之长江泥沙主要集中在汛期,泄洪深孔的安全运行关系到正常发挥防洪效益的关键。因此,对泄洪深孔体型设计进行了大量的科学试验研究,最终选择了方便施工和安全稳妥的跌坎掺气方案。同时,为解决深孔过流面防冲磨及防空蚀问题,底部过流面采用强度等级为 R28 450 抗冲磨混凝土,门槽、门槛区采用钢板衬护,严格控制孔口体型及过流面平整度。

导流底孔承担着施工期导流和初期运行期泄洪双重任务,底孔进口高程低,为减少因三层大孔口布置对坝体结构的削弱,方便闸门安装,防止沙石磨损,提高抗空蚀能力等,设计采用了长有压管,加大有压段尺寸,降低孔内流速,并在底部过流面设厚 1 m、强度等级为 R28 400 抗冲磨混凝土跨缝板,严格控制孔口体型及过流表面平整度的设计方案。

《3.2 大孔口结构设计》

3.2 大孔口结构设计

泄洪坝段布置表孔、深孔及导流底孔三层孔口,表孔布置两道闸门,深孔布置 3 道闸门,底孔布置 4 道闸门,导致泄洪坝段孔洞多,孔口尺寸大,门槽多,结构体型复杂,深孔孔口应力较大。为此采取横缝止水平压、横缝灌浆等措施。具体设计方案为:将大坝孔口部位横缝止水布置,由距坝面 1 m,后移至深孔检修门槽事故门槽处,起横缝侧向水压力与有压孔内水压平压作用;为了加大坝体侧向刚度,改善孔口在底孔检修时侧向不平衡水压力作用的受力条件,提高大坝受力安全裕度,将大坝高程 110 m 以下横缝进行接缝灌浆。

《3.3 坝体结构分缝及其温度控制设计》

3.3 坝体结构分缝及其温度控制设计

泄洪坝段长 21 m,最大坝高 181 m,最大底宽 126.7 m。考虑泄洪坝段结构特点和要求,根据三峡大坝混凝土浇筑能力和坝址气温等施工条件,结合国内外工程施工经验,对泄洪坝段施工纵缝设置,曾对通仓长块和划分 1 ~2 条纵缝柱状块方案进行了技术经济分析,最终选择了混凝土施工技术成熟,有利温度控制和能防止出现贯穿性裂缝的柱状块浇筑方案。通过对坝体温度场、应力场的分析,选择了设置 2 条施工纵缝,分 3 个柱状块浇筑的设计方案。

由于泄洪坝段设置 3 层孔口,受泄洪深孔、导流底孔事故闸门及其门槽布置和泄洪深孔弧形工作闸门布置的限制,纵缝I位置应在事故闸门和深孔弧形工作闸门间有限的范围进行选择,比较后确定布置在距上游坝轴线 25 m 处,并在表孔墩墙处设廊道进行并缝,纵缝Ⅱ距上游坝轴线 69.7 m 或 64 m。

《4 厂房坝段设计》

4 厂房坝段设计

厂房坝段特点:引水管道直径大,对坝体削弱大;左厂 1 号 ~5 号坝段建基面高程高,厂房建基面高程低,坝后开挖边坡高,缓倾角裂隙相对发育,坝基存在深层抗滑稳定问题。因此,设计中需重点解决电站引水压力管道布置与结构形式,以及深层抗滑稳定问题。

《4.1 电站引水压力管道设计》

4.1 电站引水压力管道设计

4.1.1 进水口形式选择

三峡电站单机容量大、运用水位变幅大、水头高,导致进水口规模大、进水口底坎低、坝内开孔比例大。在进水口设计时应尽量缩小孔口尺寸,减小对坝体的削弱,减少水头损失。通过对大进口和小进口、单进口和双进口、水平孔口和倾斜孔口等方案的设计研究,选择了孔口数量少,进口水流边界简单、水头损失小,抗震性好的单孔小斜进口形式,减小了进水口对坝体结构的削弱。

4.1.2 电站压力管道设计

三峡电站压力管道布置,曾研究了坝内埋管、坝后背管及预留槽形式。预留槽又分为全留槽(管道顶面与下游坝面齐平)和半留槽(管道部分在下游坝面之内)。坝内埋管方案,压力钢管长度较短,水头损失稍小,缺点是存在施工干扰,管道对坝体结构削弱大,应力复杂。下游坝面背管布置方案,对坝体应力有利,但压力钢管长度增加,并增加了厂坝间的距离,增加开挖。下游坝面管预留槽形式综合了埋管和背管的优点,全留槽布置形式对坝体削弱相对较大,留槽两侧的混凝土墙厚 4.3 m,高 16.4 m,受力复杂。半留槽的布置形式,综合全留槽和坝后背管结构形式的优点。综合比较,选定半预留槽形式。

针对预留槽形式开展了明管和钢衬钢筋混凝土管两种结构形式比较。钢衬钢筋混凝土管具有工期短、造价低、安全度相对较高等优点,在前苏联和我国均有成功实例,经综合比较后采用钢衬钢筋混凝土管。管道外包混凝土厚度为 2 m,混凝土强度等级为 R28 250 号。埋管段、上弯段、斜直段钢衬材质为 16MnR,壁厚依次为 26、28、30 ~34 mm。下弯段钢衬采用 600 N/mm2 级的钢板,壁厚为 34 mm;钢筋采用Ⅲ级钢筋,为 3 层 36 ~40 mm 的钢筋。经优化设计,设计总安全系数为 2.0,要求满足钢衬、钢筋在设计压力作用下,单独承压的安全系数大于 1.0。

36 ~40 mm 的钢筋。经优化设计,设计总安全系数为 2.0,要求满足钢衬、钢筋在设计压力作用下,单独承压的安全系数大于 1.0。

《4.2 左岸 1 号 ~5 号厂房坝段深层抗滑稳定》

4.2 左岸 1 号 ~5 号厂房坝段深层抗滑稳定

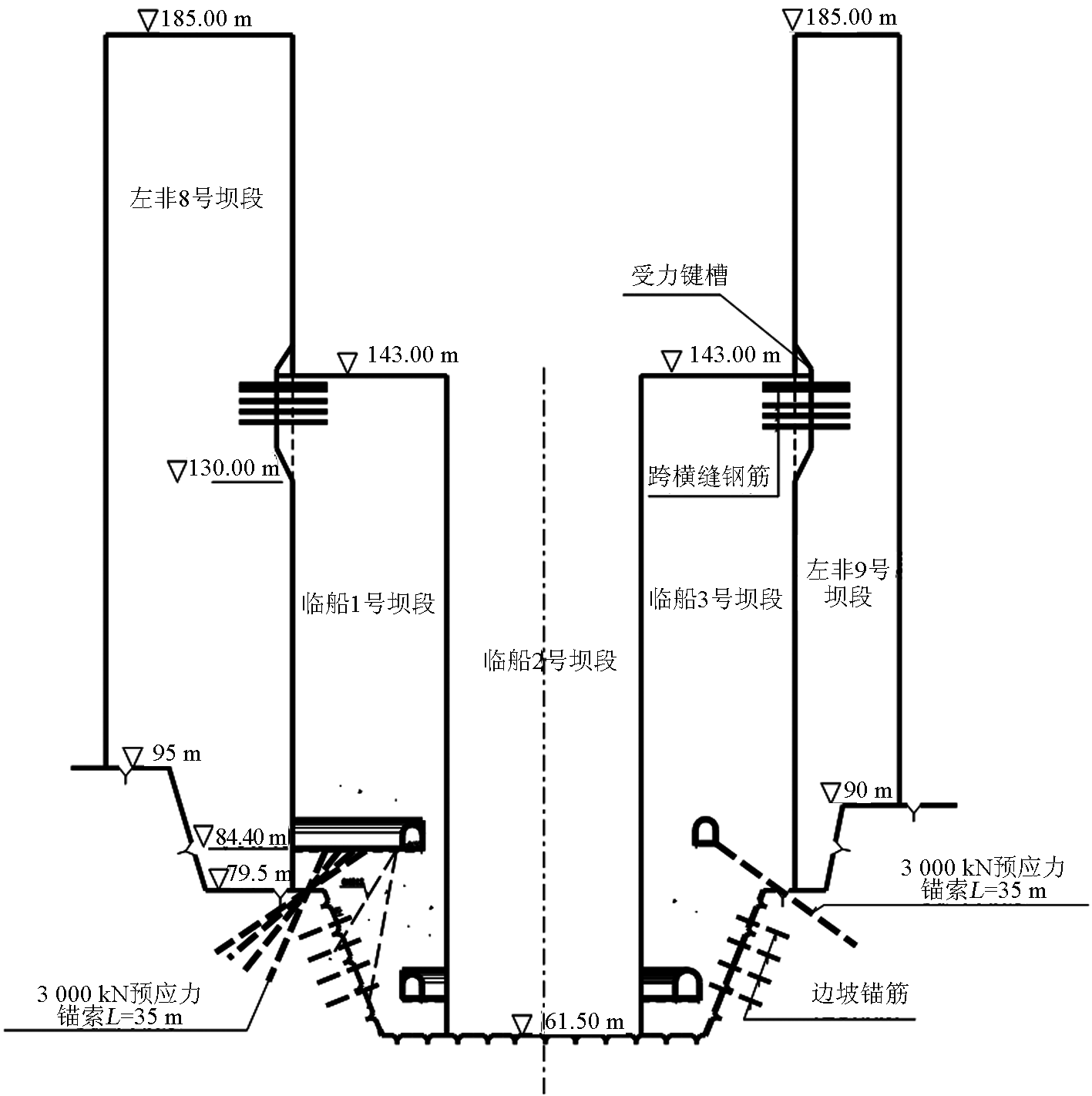

左厂 1 号 ~5 号坝段单项技术设计中原定坝基开挖高程 98.0 m,厂房机窝建基面开挖高程 22.2 m,形成高差约 70 m 的高陡临时边坡。坝基下有多条倾向下游的长大缓倾角裂隙,其中 3 号坝段投影概化的连通率高达 83.2 %,对坝基深层抗滑稳定十分不利,其深层抗滑稳定是三峡工程的重大工程技术问题之一。经过大量地质勘察工作,查明了缓倾角结构面的空间展布及其特性,提出了偏于安全的确定性滑移概化模式。对滑移模式以刚体极限平衡法为主,其他多种分析方法为辅进行了稳定分析,按大坝、基岩和厂房作为整体进行分析,核算其抗滑稳定的安全系数。计算结果表明,左厂 1 号 ~ 5 号坝段深层抗滑稳定总体上是稳定的,在采取下述结构措施后,大坝及其岩基的抗滑稳定已有保证,左厂坝段抗滑稳定见图 4。

1)适当降低大坝建基高程至 90 m,上游设齿槽;

2)向上游加宽大坝底宽,帷幕排水前移;

3)厂房与大坝岩坡之间设接触灌浆系统,进行接触灌浆,确保厂房混凝土与岩坡结合良好;

4)左厂 1 号 ~5 号坝段横缝设置键槽并灌浆,加强各坝段间整体作用;电站尾水渠一定范围内进行固灌,确保下游抗力体作用;

5)大坝与厂房基础设封闭抽排系统;

6)采用控制爆破技术,确保建基岩体的完整性;

7)边坡锚固支护;

8)加强固结灌浆;

9)坝内预设廊道为后期可能采用预应力锚索加固提供条件;

10)对长大缓倾角裂隙从大坝下游坡面增设预应力锚索。

《图4》

图4 左厂 1 号~5 号坝段抗滑稳定简图

Fig.4 Diagram of anti-sliding stability of No. 1 ~5 powerhouse sections on the left bank

《5 临时船闸坝段续建工程设计》

5 临时船闸坝段续建工程设计

临船 2 号坝段在施工通航期间留作临时船闸通航槽,待临时船闸停止使用后,利用叠梁门挡水,再建临船 2 号坝段。临船 1 号、3 号坝段分两期施工,初期在临时船闸通航前浇筑至高程 143 m,后期待临船 2 号坝段浇至同一高程后,再同步上升至坝顶高程 185 m。

在叠梁门挡水封堵临船 2 号坝段期间,临船 1 号、3 号坝段除承受该坝段上游水压力及坝基扬压力等,还承受叠梁门传来的顺流向水推力、叠梁门收缩产生的横向作用力、因止水位置不同产生的不平衡水压力,以及横缝间侧向渗透水压力,受力情况非常复杂。叠梁门设计水头 73.5 m,净跨为 24 m,由叠梁门传给临船 1 号和 3 号坝段的设计最大线荷载为 9.81 ×900 kN /m,巨大的叠梁门推力对临船 1 号、3 号坝段初期坝体的稳定、坝基面应力及门槽部位局部应力产生非常不利的影响。因此,如何解决上述问题,确保临船 2 号坝段的顺利封堵、安全施工和实现围堰挡水发电是设计的关键。

临船 1 号、3 号坝段顺坝轴线方向建基面开挖成台阶状,下平台高程为 61.5 m,长度为 8 m,上平台高程 79.5 m,长度为 3.8 m,中间以 1∶0.4 的侧向坡连接。

通过对临船 1 号、3 号坝段用材料力学、三维有限元方法进行坝体、坝基面应力分析,临船 1 号、 3 号坝段坝基面应力,有较大的横向应力及主拉应力,坝体应力在高程 87.0 m 断面以上才不出现拉应力。为此,采取了以下工程措施(见图 5):

《图5》

图5 临时船闸坝段结构及侧向加固处理措施

Fig.5 Structure and lateral reinforcement of temporary ship -lock sections

1)利用下叠梁门挡水至水位 135 m 期间共 67 d 的时间,在封堵叠梁门后直接抢浇临船 2 号坝段第Ⅰ坝块混凝土到高程 90.0 m,在叠梁门(坝轴线上游)1.5 m 范围用微膨胀混凝土与临时船闸 1 号、 3 号坝段间横缝处紧密结合,起支撑作用;

2)上游面高程 72 m 以下混凝土浇筑与闸门贴紧,高程 72 ~90 m 之间设置一定厚度的垫层用以隔开闸门与第Ⅰ坝块,高程 90 ~140 m 之间在闸门后贴保温材料;

3)临船 1 号 ~3 号坝段间横缝在高程 95 m 以下设梯形键槽,要求临船 2 号坝段达到稳定温度后进行横缝灌浆,保证临时船闸 1 号、3 号坝段间横缝处紧密结合,以减小叠梁门的稳定变形;

4)在临船 1 号、3 号坝段横向基础廊道内补打基岩陡坡面排水孔,减少临船 1 号、3 号坝段陡坡面建基面上的扬压力;

5)在临船 1 号、3 号坝段高程 84.5 m 横向交通廊道布置 300 t 级,L =20 ~30 m,间距 2 m 的预应力锚索,锚索从高程 84.5 m 横向交通廊道穿过临船 1 号、3 号坝段建基面高程 79.5 m 平台;

6)在叠梁门挡水前,除分析现有已埋设仪器观测资料外,需增加钻孔取芯,了解建基面(临船1 号、 3 号坝段高程 61.5 m 至 79.5 m 陡坡段)混凝土与基岩结合情况,若结合不好,应采取钻孔灌浆措施,使临船 1 号、3 号坝段陡坡面混凝土与基岩结合紧密;

7)为了保证混凝土浇筑质量,预先采取措施减少叠梁门漏水,并在浇筑混凝土前预留纵向排水管、引水管,用水泵抽水。

通过以上多种措施,保证了临时船闸顺利封堵、水库蓄水及临时船闸续建工程施工。

《6 大坝基础处理》

6 大坝基础处理

《6.1 建基面岩体利用》

6.1 建基面岩体利用

坝址闪云斜长花岗岩、闪云岩包裹体的全、强风化岩体强度低,不能作为大坝基础。微风带岩体坚硬、完整、力学强度高,完全满足混凝土重力高坝的建基要求。因此,如何利用坝址优越的地质条件,经济合理地选定大坝建基岩面,开展了大量的勘测、设计研究工作,重点研究坝基弱风化岩体的利用和建基岩面的优化。

为满足大坝建基面抗滑稳定和坝基变形等要求,综合确定利用弱风化岩体各项控制指标:a. 岩体 RQD 平均值大于 70 %;b. 岩体的纵波速度 VP 的平均值达到 5 000 m/s;c. 建基面以下 5 m 深度内不存在厚度大于 5 cm 的平缓松碎屑夹层。

弱风化上部岩体各项测试参数分散性很大,完整岩石变形模量高达 43 GPa,而疏松物的变形模量只有 2.65 GPa,纵波波速 2 600 ~5 100 m/s,平均 3 770 m /s,表明弱风化上部岩体物理力学性质极不均一,主要物理力学指标与微风化岩体相差较大,因此不宜作为大坝坝基。弱风化下部岩体以坚硬岩石为主,夹少量半坚硬、半疏松岩石,岩体完整性较好, RQD 值一般为 70 % ~90 %,透水性微弱,各项测试参数离散范围较小,变形模量一般为 20 ~30 GPa,纵波波速平均 5 040 m/s,表明弱风化下部岩体风化较弱,岩体完整,变形较均一,各项物理力学指标与微风化岩体相近,仅透水性较微风化岩体略强,岩体质量与微风化次块状结构岩体相当,其力学强度、变形特性、稳定可靠性均能满足大坝建基岩体质量要求。

因此,三峡坝基主要是两岸滩地和山坡部位部分利用弱风化下部岩体,其他部位均利用微新岩体。

《6.2 坝基渗控设计》

6.2 坝基渗控设计

为降低坝基扬压力,减少坝基渗漏,增强基岩构造带内软弱充填物的长期稳定性,需对大坝基础渗流进行控制。三峡大坝基本利用微新岩体、局部利用弱风化岩体作为建基面,由于基岩属裂隙岩体,虽渗透性微弱,渗流量不大,但渗透压力对坝基稳定影响较大,且难于消除。为此提出“先防后排,以排(水)为主,防排结合”的基本渗控思想,并确定采用防渗帷幕或防渗墙和设置排水的渗控措施。

6.2.1 防渗帷幕

在大坝坝基、永久船闸 1 闸首及其两侧挡水坝坝基上游基础廊道中布置一道主防渗灌浆帷幕;在大坝封闭抽排区侧向及下游基础廊道(含左厂 1 ~ 6 号和右厂 21 ~26 号机组段基础廊道)中布置一道封闭灌浆帷幕。坝基帷幕防渗标准取定为灌后基岩压水检查透水率 q  1Lu;两岸坝肩高程 160 m 以上为 q

1Lu;两岸坝肩高程 160 m 以上为 q  3Lu,以下为 q

3Lu,以下为 q  1Lu。主帷幕与封闭帷幕一般地段布设 1 排灌浆孔,在断裂构造带、中等~较严重透水区、坝基稳定要求较高的部位,增设 1 ~2 排灌浆孔。主帷幕孔距 2.0 m,封闭帷幕孔距 2.5 m。帷幕深度按下列原则控制:a. 深入基岩相对不透水层 5 m;b. 满足 H

1Lu。主帷幕与封闭帷幕一般地段布设 1 排灌浆孔,在断裂构造带、中等~较严重透水区、坝基稳定要求较高的部位,增设 1 ~2 排灌浆孔。主帷幕孔距 2.0 m,封闭帷幕孔距 2.5 m。帷幕深度按下列原则控制:a. 深入基岩相对不透水层 5 m;b. 满足 H  1 /3h +c,其中 h 为幕前水深(封闭帷幕为下游水深),c 取 5 ~8 m;c. 主防渗帷幕深入相应下游建筑物基础开挖高程以下 10 ~20 m;d. 双排帷幕部位,第二排不小于帷幕设计深度的 1 /2 ~ 2 /3。

1 /3h +c,其中 h 为幕前水深(封闭帷幕为下游水深),c 取 5 ~8 m;c. 主防渗帷幕深入相应下游建筑物基础开挖高程以下 10 ~20 m;d. 双排帷幕部位,第二排不小于帷幕设计深度的 1 /2 ~ 2 /3。

6.2.2 封闭抽排

三峡大坝特别是河床坝段建基面高程较低,最低为 4 m,一般在 40 m 以下,下游尾水最深达 70 余 m,坝基承受较大的扬压力。为降低坝基扬压力,减小坝体断面和混凝土工程量,坝基采用封闭排水系统的排渗降压措施。三峡大坝坝基基岩条件好,可充分利用坝基排水,有效地削减基础扬压力。采用封闭帷幕排水较常规帷幕排水方案,可减少坝基扬压力约 1 /3,故确定在下游水深大的河床坝段,坝基采用封闭帷幕排水方案。此外,左厂房坝段 1 号 ~ 5 号坝段和右厂房坝段 24 号 ~26 号坝段的建基岩体为缓倾角裂隙相发育区,由于厂房开挖需要,坝体基础下游面为一高临空面,对深层抗滑稳定极为不利,因此,虽建基面较高,在基岩内也采取排水措施,并扩大至厂房建基面,以减小扬压力,提高其稳定性。综合分析后,最终确定从左非 17 号坝段至右非 1 号坝段作为封闭排水区,在封闭抽排范围内,根据建筑物特点和建基面高程的差异,分别于左厂 7 号和泄 18 号坝段设置一道分区排水孔幕,将封闭抽排区分割成 3 个封闭单元。同时,在坝基中上和中下部基础纵向排水廊道中各布置一排纵向辅助排水孔幕,沿坝轴线每隔 2 ~4 个坝段(约 70 ~90 m)布置一排横向辅助排水孔幕,总体形成“井”字形抽排系统。

《7 结语》

7 结语

三峡大坝设计借鉴了国内外诸多工程经验,并进行了大量设计试验研究,成功地解决了泄洪流量大、坝下游尾水位高、尾水深度深、坝基扬压力大、孔口尺寸大、对坝体削弱影响大,坝体特别是大体积混凝土浇筑、温控等技术问题;同时,水电站大容量、大引用流量机组采用小孔进水口形式,也是我国在水电站进水口设计技术上的一大突破。

2003 年 6 月,三峡水库初期蓄水,工程防洪、发电和通航的效益逐步显现,2008 年底大坝工程全部完工,并开始试验性蓄水, 2010 年成功实现蓄水 175 m,其综合效益全面发挥。经几年的运行检验,监测数据表明,大坝变形、基础渗流及结构应力均在设计允许范围之内,大坝运行是安全的。

京公网安备 11010502051620号

京公网安备 11010502051620号