浮选的发展已有一百多年的历史, 至今浮选仍然是硫化矿、某些非金属矿和氧化矿的一种高效分离富集手段。磨矿作为浮选前的一道必备工序对矿物的浮选有着非同寻常的意义。但磨矿过程是一个复杂的物理、化学及物理化学过程, 其对矿物的主要影响包括:粒度的变化、表面性质的变化、晶体结构的变化、溶液化学性质的变化以及细磨引起的问题等。

《1 磨矿环境中的电化学作用及其对矿物浮选行为的影响》

1 磨矿环境中的电化学作用及其对矿物浮选行为的影响

矿物浮选体系是一个多相的多化学反应的流体动力学体系, 在矿物、磨矿介质、矿浆中的溶解氧和浮选药剂之间将发生不同类型的反应, 矿物与溶液组分之间的物理化学反应以及矿粒与气泡之间的物理反应决定了浮选指标的优劣。

矿物的表面性质决定了矿物的可浮性及其分选效果, 而硫化矿物的表面性质则主要受磨矿环境的影响和控制, 包括硫化矿和脉石连生颗粒的解离度、硫化矿和脉石的过度泥化程度、磨矿中产出的硫化矿颗粒的形貌以及磨矿介质对硫化矿浮选的特殊影响等等。在此领域的理论研究和工业实践均取得了重要进展。

《1.1电化学作用模型》

1.1电化学作用模型

大多数的硫化矿物都是良好的半导体, 现已认识到硫化矿物的浮选是一个电化学过程, 电化学技术已被应用于控制硫化矿物的浮选和研究磨矿环境对矿物表面性质的影响。

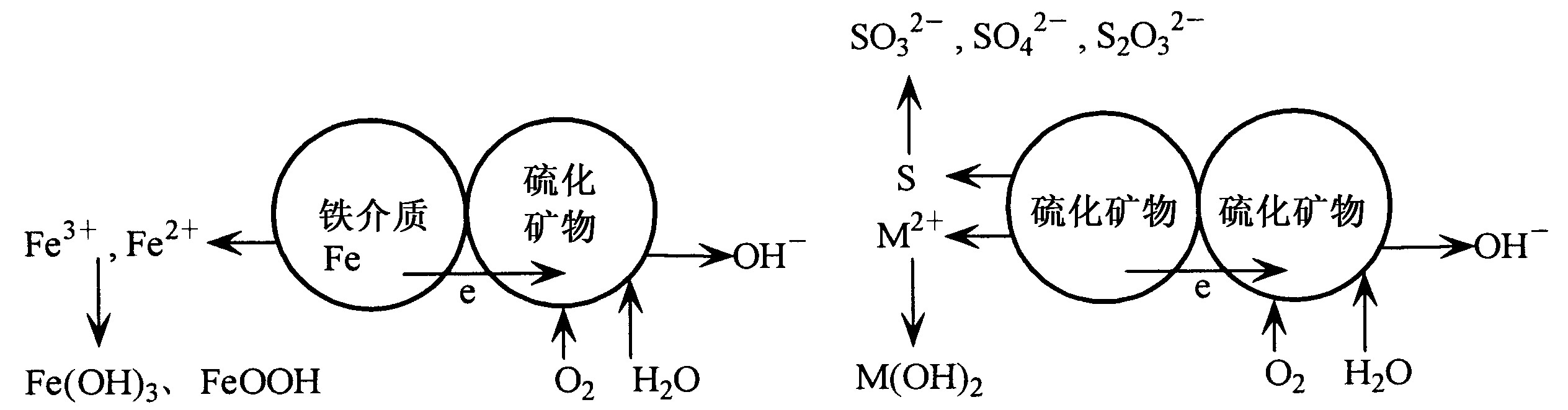

硫化矿磨矿浮选体系是一个复杂的体系, 各种硫化矿物以及磨矿介质在矿浆中的表面静电位 (腐蚀电位) 不相同。总的说来, 硫化矿矿浆体系中钢介质的表面静电位最低, 黄铁矿的表面静电位相对最高。因此, 硫化矿物之间以及矿物与磨矿介质之间相互接触时, 就会由于表面电位的差异形成腐蚀电偶。磨矿介质、硫化矿物以及磨矿介质与硫化矿物、不同硫化矿物之间的局部电池和伽伐尼电偶作用模型分别如图1与图2所示

阳极氧化

阴极还原:

在硫化矿物表面有:

阴极还原

阳极氧化

《图1》

Fig.1 Model of local cell of iron media and sulfide minerals during grinding

《图2》

图2 铁介质与硫化矿物及不同硫化矿物之间形成的Galvanic电偶

Fig.2 Schematic presentation of Galvanic interactions occurring among sulfide minerals and grinding media and different sulfide minerals during grinding

《1.2磨矿介质的磨损与磨蚀》

1.2磨矿介质的磨损与磨蚀

磨矿介质的磨损包括冲击磨损、磨蚀磨损和腐蚀磨损。研磨含硫化矿物的矿石时, 由磨矿介质自身形成的局部电池、磨矿介质和硫化矿物之间的电耦合造成的腐蚀磨损尤其严重, 其产物对硫化矿物浮选带来的影响不容忽视。

球、棒等磨矿介质的磨损主要分为机械磨损和化学腐蚀两大类。影响机械磨损的因素包括钢球、衬板的材质、球的质 (重) 量、磨机工作条件、给料和产品的粒度分布、矿石硬度、矿浆温度等。影响介质化学腐蚀速度的因素有:介质的化学成分及物理性质、矿浆的化学成分及性质、被磨物料的物质组成及性质等。

腐蚀磨损主要是由研磨介质和硫化矿物之间的电偶造成的, 存在氧的情况下, 研磨含硫化矿物多的矿石时, 腐蚀磨损尤其严重。研究表明, 磨掉的金属微粒与电活性矿物的相互作用在腐蚀磨损中似乎起着重要的作用。在高碱 (pH>11) 条件下, 钢球的化学腐蚀作用很小, 当pH值在7~10时化学腐蚀最大。磨矿介质阳极氧化反应产生的金属铁离子将形成金属氢氧化物。对浮选来说, 铁介质的腐蚀产物无论是形成Fe (OH) 3还是FeOOH, 对硫化矿的可浮性都将带来重要影响

在方铅矿和闪锌矿等硫化矿磨矿-浮选体系中, 同时存在局部电池和伽伐尼电偶作用, 无论是低碳钢钢球还是铁镍合金钢球, 其静电位均比硫化矿物低很多, 表明在磨矿过程中伽伐尼电偶的形成将导致较剧烈的阳极氧化反应发生于钢球表面, 同时氧将在静电位较高的硫化矿物表面还原。尽管在电偶中钢球的氧化会削弱硫化矿物自身的氧化, 但由于钢球的氧化产物Fe (OH) 3在矿物表面的覆盖, 对硫化矿物的可浮性将带来负面的影响。另外, 高pH值下钢球的自身氧化产物有利于减少钢球消耗。钢球在磨矿过程中的自身氧化产物Fe (OH) 3或者FeOOH在球体的覆盖层一定程度上对钢球的磨损有“钝化”作用

针对铁介质磨矿后的方铅矿、磁黄铁矿、黄铁矿和黄铜矿的表面产物及其对矿物可浮性影响的研究表明, 在方铅矿表面有FeOOH, Fe2 (SO4) 3, FeSO4和铅的氧化物Pb (OH) 2存在, 在黄铁矿表面有Fe2 (SO4) 3, FeOOH, FeO, Fe2O3, FeSO4出现, 在磁黄铁矿表面有羟基氧化铁和硫酸铁覆盖, 在黄铜矿表面有硫酸盐、硫代硫酸盐和Fe (OH) 3的薄层

不同磨矿介质与不同磨矿方式, 磨矿介质的磨损状况、氧化作用及其产物对硫化矿物浮选的影响也不完全一样。另外, 自磨和球磨对硫化矿物浮选的影响也不尽相同。

合金钢、低碳钢和铸铁之类的磨矿介质会对硫化矿物的浮游性产生有害影响, 并主要取决于接触时间、电介质的导电率、氧的存在与否以及与金属矿物相关的电化学活性等因素。磨矿介质对黄铜矿浮游性的不良影响与接触的金属材料 (阳极铁) 的溶解程度有关, 黄铜矿表面预先与合金钢球介质接触, 出现的氧及氢氧化铁会改变矿物的化学特性, 存在于磨矿介质-矿物之间的电相互作用对黄铜矿浮游性的影响是永久的, 捕收剂浓度足够高时, 在矿物表面上初始吸附的黄原酸盐薄膜, 可以有效地防止后续的氧及氢氧化铁在矿物表面的吸附和沉积, 将有助于降低上述的有害影响;采用马氏铁、奥氏铁、低碳钢等作为磨矿介质时, 它们与磁黄铁矿的电位顺序为:磁黄铁矿>奥氏铁>马氏铁>低碳钢, 当磨矿介质与磁黄铁矿发生电化学作用时, 其总是作为阳极, 而硫化矿物总是作为阴极。

干式球磨、湿式球磨条件下磨矿介质磨损的研究表明, 干式研磨将产生绝对的磨蚀磨损;湿式研磨既有磨蚀磨损也有腐蚀磨损, 在无硫化矿的情况下磨矿, 磨蚀磨损起着主要作用。同时, 矿浆的流变性也影响到这种磨损。在硫化矿存在的情况下, 腐蚀磨损的作用十分明显。

《1.3局部电池和伽伐尼电偶作用与硫化矿物浮选》

1.3局部电池和伽伐尼电偶作用与硫化矿物浮选

1) 不同的硫化矿物具有不同的氧化速度, 将对硫化矿物 (石) 的可浮性产生影响。硫化矿物表面的适度氧化是进行浮选的重要条件之一, 适度的氧化犹如活化剂能促进矿物的浮选, 但深度氧化往往恶化浮选。对促进硫化矿物浮选的氧化机理, 比较一致的认识是在硫化矿物的表面生成了S0或形成了缺金属的富硫表面, 增加了矿物表面的疏水性和天然可浮性, 促进了矿物表面与捕收剂的作用。

在磨矿过程中各种硫化矿物在碱性介质中的氧化速度, 按递减顺序排列为:铜蓝>黄铜矿>黄铁矿>斑铜矿>闪锌矿>辉铜矿

黄铜矿在还原环境中磨矿后显出弱的天然可浮性, 而方铅矿和闪锌矿在还原环境下磨矿后则不具有天然可浮性

通过热力学计算和电化学分析等方法研究了多种硫化矿物在不同环境中的氧化情况为:方铅矿、闪锌矿、黄铁矿和黄铜矿等硫化矿物在酸性及低电位条件下, 可氧化生成疏水性的元素S0;在碱性、强氧化条件下, 会生成S2O

2) 磨矿-浮选环境中硫化矿物表面性质的变化对硫化矿物的浮选行为的影响。多种现代分析测试技术被广泛应用于硫化矿物浮选电化学理论的研究, 揭示了硫化矿物表面氧化与性质变化的反应历程和表面分子结构、键合状态等性质, 解释了浮选药剂在硫化矿物表面的作用机理, 提出了硫化矿物浮选的微观机理和微观模型

在常规的硫化矿磨矿-浮选体系中, 电偶腐蚀对硫化矿物浮选的影响包括两个方面:一是降低硫化矿物的混合电位, 二是铁氧化产物Fe (OH) 3等罩盖硫化矿物表面;其对浮选的影响可概括为三个方面:一是改变硫化矿物的混合电位, 二是氧化产物的罩盖, 三是降低硫化矿物浮选分离的选择性差异

在铁介质-硫化矿物的电偶腐蚀中, 铁总是作为阳极发生氧化反应。阳极氧化的铁离子扩散到作为阴极的磁黄铁矿、黄铁矿、黄铜矿、闪锌矿和方铅矿等矿物表面, 与阴极反应 (氧还原) 产生的OH-形成铁的羟基络合物沉淀并吸附在硫化矿物表面, 这是影响硫化矿物可浮性的重要原因。XPS等分析表明铁氢氧化物在硫化矿物表面上的吸附量随硫化矿物的电化学活性增大而减小, 即在呈电化学惰性的硫化矿物表面铁氢氧化物吸附量大。

在水溶液中以黄铁矿的静电位最高, 其次是黄铜矿, 静电位较低的是方铅矿和闪锌矿。因此, 在黄铁矿同其他硫化矿物相互接触形成腐蚀电偶时, 总是黄铁矿作为阴极, 在其表面发生以氧气还原为主的阴极过程, 而其他硫化矿物作为阳极, 发生氧化反应。研究发现, 黄铁矿同其他矿物接触时的混合电位比黄铁矿单电极电位低, 比其他矿物的单电极电位高。其他硫化矿物共存时也有类似的规律。产生这一现象的原因是:当两矿物相互接触时, 由于腐蚀电偶产生的腐蚀电流较大, 随之产生电化学极化, 这就使开始的电位值相对于阴极矿物的单电极静电位下降较大, 而后两矿物间的电化学腐蚀减弱, 电位值缓慢增大, 几分钟后达到一个接近于阴极矿物静电位的稳定值;在黄药溶液中, 硫化矿物单矿物的静电位代表了黄药在矿物表面电化学反应的电位, 黄铁矿在黄药溶液中的静电位接近于黄药氧化为双黄药的电位 (EX2/X-) , 而其他硫化矿物的静电位为生成黄原酸盐时的电位。当其他硫化矿物同黄铁矿接触后放入黄药溶液中, 电位值相对于黄铁矿单一电极的静电位下降幅度很大, 然后再上升并最终接近黄铁矿电极的静电位。这表明开始是在其他硫化矿物表面进行生成黄原酸盐的反应, 然后在黄铁矿表面进行生成双黄药的反应。当反应进行后, 不存在电子转移, 电偶极达到一个稳定的电位值。因此, 呈电化学活性的硫化矿物在发生电偶腐蚀时作阳极, 氧化反应被强化, 有利于与捕收剂反应的进行, 其可浮性得到改善;反之, 呈电化学惰性的硫化矿物在发生电偶腐蚀时作阴极, 一方面氧气在它们表面发生还原反应而受到阴极极化, 阻碍与黄药的电化学反应, 另一方面阳极氧化产生的金属离子扩散到阴极矿物表面与OH-生成金属氢氧化物吸附, 又增大了阴极矿物的亲水性。因而, 阴极矿物的可浮性受到抑制。

采用玻璃球磨、瓷球磨、不锈钢球磨和铁球磨, 干磨和湿磨、自磨和常规铁介质磨矿等时, 硫化矿物的表面化学和电化学反应及其产物均不尽相同, 其浮选行为也存在很大的差别

从流变学的角度探讨干法和湿法球磨对粉料粒子的形貌、级配产生的影响时发现, 湿磨的效率优于干磨, 但干磨的粒形更为圆整。采用非铁介质磨矿时, 硫化矿物形成了缺金属表面或在矿物表面生成了S0或多聚硫, 增强了硫化矿物的疏水性, 有利于硫化矿物的无捕收剂浮选, 或可促进捕收剂在矿物表面的吸附, 提高硫化矿物的可浮性;采用铁介质磨矿时, 铁的羟基络合物沉淀并吸附在硫化矿物表面使矿物表面亲水性加强, 降低了硫化矿物的可浮性。

在铁介质湿磨作条件下, 硫化矿物颗粒表面形成了大量的特殊区域 (如氢氧化物、氧化物、硫酸盐的罩盖层区) , 其表面更光滑、氧化程度深;而干磨时, 硫化矿物颗粒则形成了大量表面晶格缺陷, 硫化矿物表面不存在氢氧化物, 氧化物或硫酸盐, 颗粒表面较粗糙, 活性更强, 可以促进颗粒表面离子的溶解和浮选药剂在矿物表面的吸附以及矿物颗粒与气泡的附着。分析干磨的浮选精矿和湿磨的浮选尾矿发现, 干磨浮选精矿中硫化矿物表面的铁离子几乎都以硫化铁的形式存在, 而湿磨尾矿中未上浮的硫化矿物颗粒表面均罩盖了一层稳定的羟基铁络合物。

相对于常规的铁介质磨矿而言, 采用自磨的硫化矿物颗粒更圆整, 表面较光滑, 自磨可以避免磨矿介质和硫化矿物之间产生电化学腐蚀及其对硫化矿物浮选的影响, 因而有利于改善硫化矿物的浮游性, 使硫化矿物的浮选速率、浮选分离的选择性和回收率得以提高。

《2 矿浆化学性质变化及其对硫化矿浮选行为的影响》

2 矿浆化学性质变化及其对硫化矿浮选行为的影响

矿浆的化学性质主要由磨矿-浮选的环境决定, 并影响着硫化矿物的浮选行为和硫化矿浮选分离的结果。

采用玻璃球磨、瓷球磨和不锈钢球磨磨矿时, 黄铜矿的矿浆电位约为300 mV, 方铅矿的矿浆电位在250~350 mV范围内, 可以实现两者的自诱导浮选;而采用铁球磨磨矿时, 黄铜矿的矿浆电位则在-300~-400 mV范围内, 方铅矿矿浆电位则在-250~-350 mV范围内。若将硫化钠等强还原剂添加在瓷球磨磨矿中, 方铅矿与黄铜矿的矿浆电位均被降低至-250~-350 mV, 此时两者失去了天然可浮性。并且硫化矿物间的电偶腐蚀作用使硫化矿物的可浮电位区间扩大或变为相同, 从而使硫化矿物浮选分离的选择性变差。如磁黄铁矿与黄铜矿单矿物的浮选电位区间存在明显差异, 但当这两种矿物混合后, 它们的可浮电位区间变为相同。辉铜矿和黄铁矿混合后, 辉铜矿的可浮性几乎未变, 而这两种矿物的浮选分离电位区间扩大

采用非铁介质磨矿时, 矿浆的电位、电导率、总硫浓度均比采用铁介质磨矿时高, 在后续的浮选过程中这些参数仍保持在同一水平。用离子色谱检测黄药及单过氧化黄原酸根的浓度发现, 采用非铁介质磨矿时, 矿浆中黄药及单过氧化黄原酸根的浓度也比采用铁介质磨矿时要高得多。显然, 非铁介质磨矿过程中, 不仅硫化矿物表面氧化消耗了氧, 黄原酸盐离子氧化为双黄药和单过氧化黄原酸根也消耗了氧。单过氧化黄原酸根对黄铜矿和方铅矿具有优良得捕收性能, 也可以用作黄铁矿及未活化的闪锌矿的捕收剂, 这可以帮助人们解释在黄铜矿或方铅矿精矿中含有黄铁矿或闪锌矿的原因。另外, 浮选药剂添加地点的选择也很重要, 浮选药剂在矿物新生表面优先吸附能够消除其它因素对颗粒可浮性的影响

在黄铁矿、磁黄铁矿、方铅矿和闪锌矿单矿物和双矿物体系中, 矿浆溶液金属离子的产物受磨矿介质、矿浆pH和黄药的存在与否的影响

通过研究黄铁矿、闪锌矿、方铅矿及黄铜矿相互接触时的伽伐尼电偶作用对黄药吸附与金属离子释放的影响发现, 由于闪锌矿和黄铁矿接触时的伽伐尼电偶作用, 从闪锌矿表面溶解的Zn2+在矿浆溶液中的量明显增加

原生电位浮选 (OPF) 工艺是利用硫化矿磨矿-浮选体系中固有的电化学行为 (局部电池和伽伐尼电偶) 引起的电位变化, 通过调节传统浮选操作因素达到电位调控并改善浮选的过程

针对磨矿过程对硫化矿矿浆电位及其浮选影响的研究表明, 在采用铁介质磨矿时, 不论是铅锌矿还是铜矿, 其矿浆电位均随着磨矿时间的延长、磨矿产品的变细而下降。在采用瓷介质磨矿时, 矿浆电位基本不变。在钢球磨机中, 随着磨矿时间的延长, 衬板和钢球磨损下来的铁粉越来越多。由于铁粉具有还原作用, 进入矿浆中改变了矿浆的氧化还原气氛, 从而使矿浆电位降低。其次, 矿物颗粒粒径随磨矿时间的延长而减小, 比表面积则增大, 矿物化学活性增强, 更能受到铁质物质的影响。随着磨矿浓度的增加, 矿浆电位呈V字形变化, 矿浆电位都是在磨矿浓度很稀和很浓时较高, 在磨矿浓度为65%~70%范围内出现最低值。其原因在于此时, 磨矿效率最高, 产品比表面积急剧增加, 颗粒表面活性增大, 铁质进入矿浆增多。同时考察了捕收剂-丁铵黑药、丁基黄药的添加地点和添加量对矿浆电位的影响, 发现若将捕收剂添加在磨机中, 矿浆电位随着捕收剂添加量的增加而降低

在复杂硫化矿石的浮选中, 矿浆的氧化能够大大地改善浮选效果

《3 机械力化学作用及其对矿物浮选行为的影响》

3 机械力化学作用及其对矿物浮选行为的影响

在矿物加工过程中, 利用磨矿的机械力激活矿物的化学活性, 以强化后续加工工艺过程的机械活化技术, 近年来越来越受到矿冶工作者的关注。磨矿环境中, 硫化矿界面相互作用表现为一种机械力化学行为, 它是力学和电化学过程共同作用的结果。在冲击力和磨剥力的作用下, 矿物会发生解理或脱去被氧化的表面, 裸露出新鲜表面, 并且使表面及次表层产生不同的弹塑性变形, 影响硫化矿表面的半导体性质, 进而影响其电化学行为, 机械力作用足够强时将引起硫化矿物的晶格畸变。同样, 由于体系中存在不同的矿物成分, 受机械力和电化学作用的影响而产生的高浓度的难免离子和不同活性表面, 以及药剂活化或抑制作用, 使得整个磨矿-浮选环境变为一个高度复杂的系统。

《3.1对硫化矿物表面形态和性质的影响》

3.1对硫化矿物表面形态和性质的影响

采用不同的磨矿介质和磨矿方法进行磨矿, 硫化矿物颗粒的表面形态特别是表面粗糙度区别很大。磨矿过程中的研磨作用对矿物表面的腐蚀比冲击作用更强, 可使矿物表面更光滑。矿物颗粒表面的形态和粗糙度对其表面的疏水性/亲水性以及它们的浮选行为起着十分重要的作用。颗粒的表面越光滑, 其疏水性越好, 其可浮性也越好。

当方铅矿、黄铁矿受到机械力化学作用时, 由于摩擦作用, 使得矿物表面变得不平整, 由于表面存在高差, 整个视域不处在同一焦点, 局部出现模糊, 视域内出现与方铅矿、黄铁矿具有不同光学性质的深色物质, 说明矿物表面发生了反应, 可能生成了新的物质, 表明机械力存在下, 方铅矿、黄铁矿表面具有更高的反应活性

机械力化学反应对方铅矿、黄铜矿、黄铁矿、闪锌矿和黝铜矿等硫化矿物的氧化分解有促进作用, 在颗粒表面形成絮凝物将阻碍机械化学的进一步作用

还应引起注意的是, 磨矿将造成矿物晶格键的断裂, 使矿物表面存在大量的具有很高的活性不饱和键。磨矿将促使矿物同周围环境中的介质发生反应, 特别是在水溶液中。如采用人工合成新沉淀出的PbS几乎不与氧和黄药作用, 但是经磨碎后, PbS则表现出很高的与氧和黄药作用的活性

《3.2对硫化矿物晶体结构的影响》

3.2对硫化矿物晶体结构的影响

磨矿方法或时间的不同将引起矿物颗粒产生破裂、孔隙和弯曲等效应, 改变矿物的晶体结构, 形成晶体缺陷, 进而影响矿物的可浮性。

硫化矿物的晶体缺陷有点缺陷、线缺陷、面缺陷和体缺陷4种。磨矿过程的机械力作用可能引起多形转变、晶格变形和去晶现象, 且由于机械力化学的影响, 矿物的基本成分也将发生转变

采用铁介质磨矿使铅锌分离的选择性更好的原因可能应归功于磨矿过程中产生的铁屑具有强力的去活作用, 并和闪锌矿作用在矿物表面生成了铁闪锌矿。闪锌矿中铁的存在及其表面氧化作用常常会削弱Cu2+, Pb2+离子和黄药在闪锌矿表面的吸附, 从而提高了Pb-Zn浮选分离的选择性, 其主要原因可解释为由于机械力化学反应在闪锌矿表面生成了铁闪锌矿和羟基铁的罩盖

机械力活化使黄铁矿产生的晶格缺陷可提高黄铁矿的化学活性, 使矿物表面和药剂的作用得到加强, 其影响程度大小顺序为:面缺陷>线缺陷>点缺陷

《4 磨矿环境的调控在工业实践中的应用》

4 磨矿环境的调控在工业实践中的应用

《4.1磨机中添加某些浮选药剂》

4.1磨机中添加某些浮选药剂

《4.1.1 石灰》

4.1.1 石灰

石灰是使用最普遍而效果优良的黄铁矿的抑制剂。我国的绝大多数铜铅锌硫等多金属矿选矿厂均采用石灰作黄铁矿的抑制剂, 并且经常将石灰直接添加在球磨机中, 以达到稳定矿浆pH值、提高对黄铁矿的抑制效果并降低药剂消耗的目的。

江西德兴铜矿在一段球磨和粗精矿再磨中均加入了1 500 g/t的石灰, 较好地控制了矿浆分选的碱度, 达到了有效抑制黄铁、实现铜硫的浮选分离和提高铜精矿品位的目的

凡口铅锌矿在国内首先应用高碱流程分选高硫铅锌矿石, 即将大量石灰和部分捕收剂加入球磨机, 在矿浆pH>12的条件下, 提高了石灰对黄铁矿的抑制效果, 改善了捕收剂对方铅矿的捕收性, 有效地实现了铅、锌、硫分离, 突破了原来对方铅矿浮选临界pH值的认识

《4.1.2 硫酸锌、碳酸锌》

4.1.2 硫酸锌、碳酸锌

在铜-锌和铅-锌等多金属硫化矿物的浮选分离时, 一般都选用硫酸锌作抑制剂, 并常与亚硫酸钠、硫代硫酸钠等药剂混合使用, 以提高抑制效果。除硫酸锌的用量及其与其它药剂的匹配外, 硫酸锌的添加方式也经常是确定合理的药剂制度时值得注意的问题之一。

为解决某复杂铜锌硫化矿浮选分离的难题, 有人提出以酯-105作捕收剂、以硫酸锌和木质黄酸盐作闪锌矿的抑制剂, 采用抑锌浮铜、铜粗精矿再磨精选的工艺流程, 取得了较理想的铜锌分离浮选指标

文献

《4.1.3 硫化钠和氰化物》

4.1.3 硫化钠和氰化物

硫化钠和氰化物是具有强还原性的硫化矿物的有效抑制剂, 通常用于多金属硫化矿物的浮选分离。

在对桃林铅锌矿选矿厂进行工艺技术改造时发现, 将碳酸钠和硫化钠两种药剂添加磨矿机中, 可以很好地控制矿浆pH, 使氧化铅和硫化铅矿物得到了充分的活化, 显著地提高铅的浮选回收率, 但锌的硫化矿物在磨矿时就受到了一定程度的抑制作用

硫化矿物氧化的需氧量随磨矿细度的增加而提高, 在磨矿回路中添加适量的氰化钠, 则可显著降低矿浆的需氧量

《4.1.4 捕收剂》

4.1.4 捕收剂

将捕收剂添加在磨矿作业中, 可以强化某些硫化矿物的浮选

《4.2磨矿环境调控》

4.2磨矿环境调控

许多工业实践证明, 可以通过通过改变磨矿介质 (或方式) 来调控磨矿环境, 从而达到改善硫化矿物浮选分离效果的目的。

在测定乌拉尔某一种铜-锌矿石的各种选矿产品中矿物表面的含硫量时, 发现矿物表面的硫有相当一部分是在磨矿阶段形成的, 而且随氧化过程而愈趋稳定

用硫醇类捕收剂浮选方铅矿时, 采用自磨或不锈钢介质磨机、陶瓷磨机磨矿, 方铅矿的浮游速度比采用低碳钢介质磨机磨矿要快。黄铁矿在较高矿浆电位下可浮性最好, 是由于在其表面形成双黄药的原因。磨损的铁和矿物之间的原电池反应致使在黄铁矿表面形成元素硫从而实现其无捕收剂浮选。采用自磨或不锈钢介质磨矿能够改善硫醇类捕收剂浮选黄铜矿的效果

有人采用4种不同的磨矿介质研究了磨矿条件对铜矿浮选的影响

磨矿介质、浮选用水中的离子和矿浆的氧化作用对硫化镍矿石可浮性影响较大

《5 结论》

5 结论

1) 磨矿过程是一个复杂的物理、化学和物理化学过程, 存在着力学、电化学和机械力化学等多种作用因素, 共同影响着硫化矿物的表面性质、矿浆的溶液化学性质和矿物的浮选行为。

2) 除机械磨损外, 磨矿介质自身存在的原电池作用和磨矿介质与硫化矿物之间存在的伽伐尼电偶作用导致磨矿介质腐蚀, 是造成磨矿介质磨损的另一个重要因素。腐蚀形成的铁的氧化物或氢氧化物在硫化矿物表面的吸附和沉积显著地影响着硫化矿物的浮游行为。

3) 硫化矿物自身存在的原电池作用、磨矿介质与硫化矿物之间以及不同硫化矿物之间存在的伽伐尼电偶作用, 将改变硫化矿物的混合电位和表面性质, 对硫化矿物的浮选行为有着深刻的影响。

4) 磨矿过程中的机械力化学作用是决定硫化矿物的表面形态与性质的一个重要因素, 对硫化矿物的浮选也起着举足轻重的作用。

5) 磨矿环境的变化所引起硫化矿物浮选矿浆性质的改变, 将导致硫化矿物的浮选行为产生差异。通过多种方式调控磨矿环境, 可使硫化矿物的浮选分离得到改善。

京公网安备 11010502051620号

京公网安备 11010502051620号