针对油田开发生产中出现的许多用常规技术无法解决的问题, 将液体射流原理应用于地层解堵、排酸化残液、井口掺水、排放污水沉降罐罐底沉积污泥等方面, 通过几年的研究和应用, 解决了油田生产中的一系列技术问题, 收到很好的效果。

《1 液体射流用于地层解堵》

1 液体射流用于地层解堵

针对注水开发油田因水质、套蚀等原因, 造成注水井近井地带堵塞, 满足不了配注等要求, 应用液体射流原理研究出负压法地层解堵增注技术。

《1.1技术原理》

1.1技术原理

该技术主要是利用基于液体喷射原理研制的井下负压发生器、井下封隔器等工具组成的井下管柱来实现的。其原理是:地面泵组泵送高压工作液, 经油管通过负压发生器对地层造成一定的压差, 并在一定时间内保持该压差不变;地层中的堵塞杂质与地层液一道, 在该压差作用下被抽吸进入负压发生器, 与工作液混合后经油套环空排出地面;然后停止泵送工作液, 使负压发生器停止降压, 待地层恢复压力后, 又对地层进行降压处理;这样反复多次循环, 对地层形成周期性的负压, 使地层中的堵塞杂质在反复交变压力作用下被排出地层, 从而实现对井底近井地带的解堵 (见图1) 。

《1.2技术特点》

1.2技术特点

1) 施工工艺简单、费用低。经计算, 负压法地层解堵一井次施工总费用仅为酸化费用的1/3。

2) 处理效果好, 有效期长。

3) 对储层无任何伤害。

《1.3适应井况》

1.3适应井况

地层渗透率为0.25~0.5 μm2, 连通性好, 并确认近井地带堵塞的油水井;

《1.4现场使用情况》

1.4现场使用情况

该技术在河南油田已应用于26口井的地层解堵, 成功率达到95%, 有效率达到92%。单井平均增注幅度4.2倍, 平均有效期174天, 最长达780天。该技术已推广应用到多个油田, 见到了很好的效果。经现场使用证明:该技术可以对地层形成周期性的、可控制的负压, 能抽出沉积在地层中的各种堵塞杂质。在液体射流的作用下, 地层不但得到了清洗, 并且在反复交变的压力下还会发生疲劳应变和扩展效应, 使地层产生微裂缝, 达到了疏通地层孔隙通道、恢复并提高地层渗透率的目的。

《2 液体射流用于酸化后强排酸》

2 液体射流用于酸化后强排酸

针对酸化井酸化后排酸速度慢、排液不彻底、对地层造成二次污染等问题, 利用液体射流原理研究出能即时有效地对酸化井进行排酸的不动管柱降压排酸解堵技术。

《2.1技术原理》

2.1技术原理

该技术主要由采用液体喷射原理设计的井下降压排酸解堵器与原酸化管柱组成的井下管柱来实现。降压排酸解堵器结构分为工作筒和工作芯2部分。先将工作筒与酸化管柱一起下入井内, 工作筒位于油层上部, 进行正常的酸化施工。排酸时, 从井口将工作芯从油管投进工作筒内, 并使油管与环空连通。这时, 在地面用泵送清水或直接用注入水作工作液, 从油管进入工作筒, 使胶筒扩张, 将连通孔下部油套环空封死。同时, 工作液通过工作内芯喷嘴处, 产生节流, 在喷嘴下方产生低压, 相对地层形成一负压, 地层内的残余酸、酸反应物以及其他堵塞杂质将在此压差作用下, 与地层液体一起从近井地带高速排出, 从而实现酸化后强排酸, 减少地层污染。排酸完毕后, 从油套环空打压, 胶筒回收, 工作芯上行到井口处被捕捞器捞住, 同时油管与环空连通孔关闭, 井内管柱恢复为排酸前管柱, 即可进行其他作业或正常生产 (见图2) 。

《2.2技术特点》

2.2技术特点

1) 该技术可实现一次管柱完成酸化、排酸、生产等措施;

2) 因该工艺中主要工具采用液压投捞, 实现了在注水井上用注入水直接排酸, 施工工艺简单, 操作方便, 成本低;

3) 对工作参数进行了优化设计, 可对不同井况的井实现排酸, 保证了措施效果。

《2.3适用井况》

2.3适用井况

该技术适用于酸化后需即时排酸的油、水井。

《2.4现场应用情况》

2.4现场应用情况

该排酸技术已在河南油田32口油、水井中应用, 成功率96%, 有效率93%。通过排酸井资料对比, 降压排酸施工井比气举排酸施工井平均有效期增加了66.8天, 单井施工成本降低了0.15万元, 达到了有效排出残余酸、酸反应物, 减少地层污染, 增加酸化效果的目的。

在降压排酸施工过程中, 有些井的地层压力高, 排酸比较容易;但有些井由于地层渗透性好, 酸化时很快将堵塞物解除, 酸化后地层压力很低, 这些井气举很难排出残余酸, 但采用降压排酸法排酸都较彻底, 酸化后不但注水压力降低、注水量上升, 而且延长了有效期。

《3 液体射流用于油井井口掺高压热水》

3 液体射流用于油井井口掺高压热水

为了减少集输过程中原油在管线内凝固、结蜡而堵塞输油管线, 油气集输多采用两管掺水流程。针对掺水压力高 (一般高于管线压力0.5~1.5 MPa) , 常用的闸门控制掺水法又存在水量不易控制、掺水后井口回压升高等问题, 运用液体射流原理设计出井口降压掺水器, 现场应用, 效果较好。

《3.1技术原理》

3.1技术原理

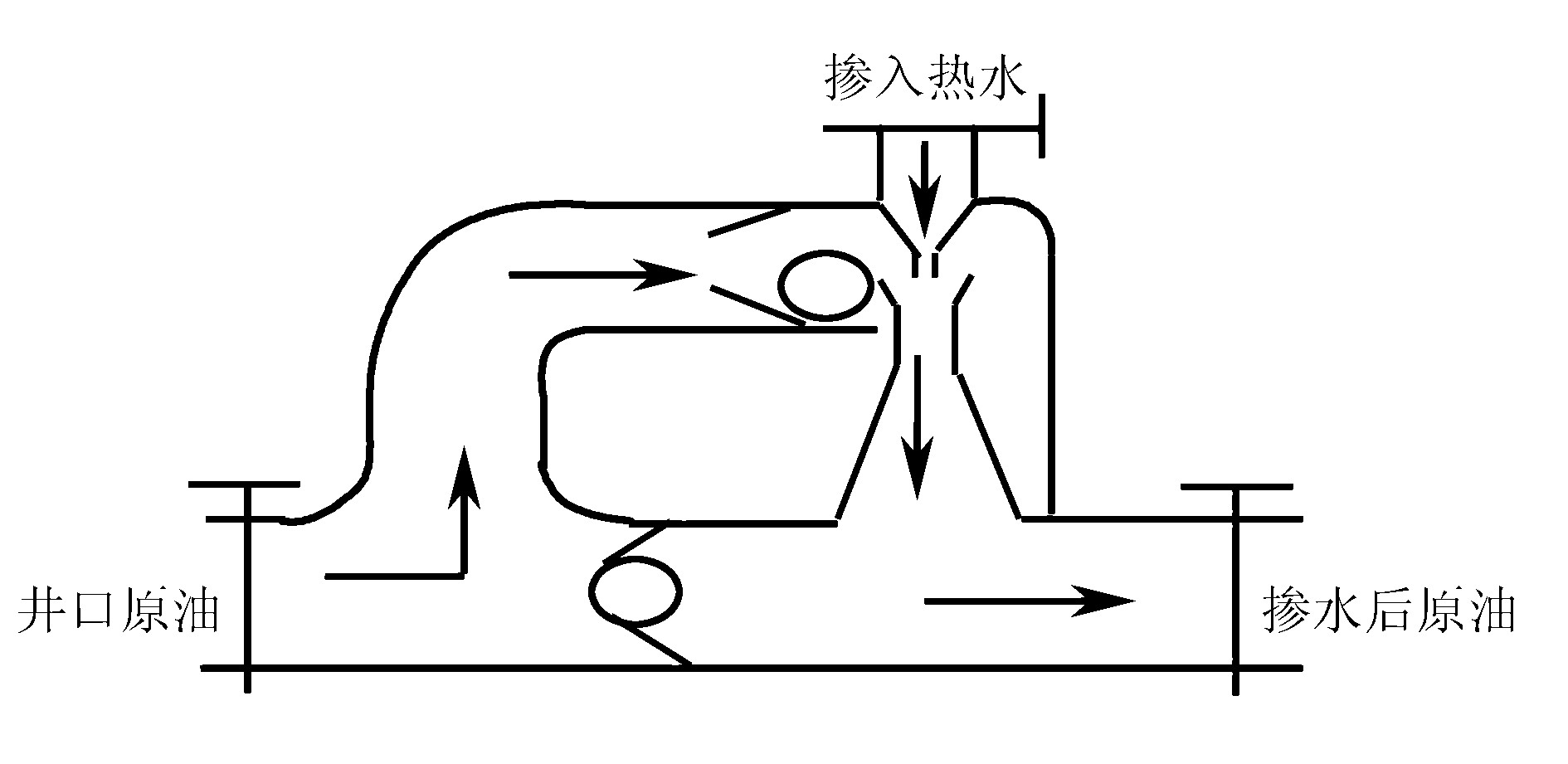

先将降压掺水器安装到油井两管掺水流程的生产闸门处。掺入热水从掺水入口处注入, 经喷嘴喷出。掺入热水在喷嘴出口处的总压头几乎全部变为速度头, 使喷嘴出口处的压力低于井口产出液压力, 不但消除了掺入水对井内产出液的回压, 而且对产出液产生一抽吸力。在混合管内, 掺入热水与油井产出液充分混合后, 进入扩散管。由于扩散管工作断面不断扩大, 混合液的动能和动量又转变成压能, 在扩散管出口处其压力高于管线液体压力, 使混合液在管线内能顺利流动 (见图3)

《3.2技术特点》

3.2技术特点

1) 降压掺水器结构紧凑, 安装使用方便;

2) 能降低井口回压, 减少杆柱载荷, 使用效果好。

《3.3适用范围》

3.3适用范围

具有两管掺热水流程的油井。

《3.4现场应用情况》

3.4现场应用情况

该技术在河南油田已应用于37口井, 试验前后井口回压平均降低了0.5 MPa, 抽油机悬点载荷平均降低了5.9%, 平均泵效提高了7.6%, 抽油机功率平均减少4.1%, 单井每天平均减少掺热水38 m3, 投资回收期只有17天。

《4 液体射流用于污水处理容器底部排放沉积污泥》

4 液体射流用于污水处理容器底部排放沉积污泥

目前污水处理容器底部污泥排放主要靠自由排放, 效果很差, 严重影响了污水处理质量, 影响了注水井的注水量。针对这一问题, 运用液体射流原理开发出污水处理容器底部污泥负压排放技术。

《4.1技术原理》

4.1技术原理

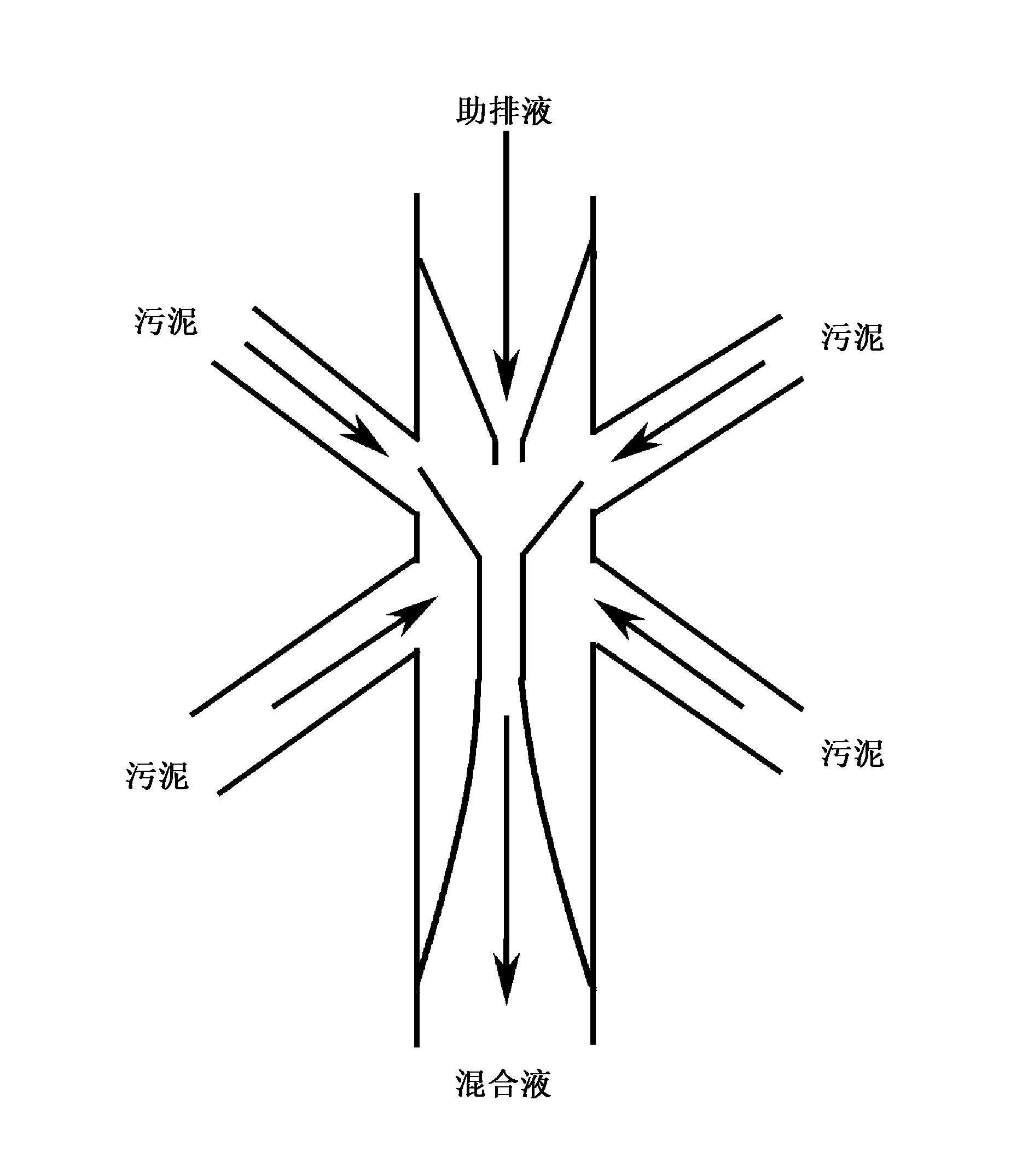

负压排污泥技术是利用根据液体射流原理设计的负压排污器来实现的。其原理是:将负压排污器安装在污水沉降罐底部原排污管与冲泥管之间, 当助排液经冲泥管进入负压排污器时, 形成负压, 罐底污泥在负压作用下不断被抽吸并涌入排污器, 在与助排液混合后, 从排污管排出。在负压排污泥工艺过程中, 不但增加了罐底污泥与排出口之间的压差, 而且增加了排出液的流速, 助排液与污泥混合后相对降低了排出液的粘度, 增加了流动性, 保证了污泥从罐底有效排出 (见图4) 。

《图4》

Fig.4 Schematic diagram of drainage of sludge on the bottom of sludge settling tank

《4.2技术特点》

4.2技术特点

1) 负压排污器在安装时, 不用改变现有容器内部结构, 安装简单, 操作方便;

2) 所需助排压力低, 采用原有冲泥管线和设备就能满足负压排污泥的动力要求;

3) 采用排污器排泥, 增大了罐底沉积污泥的排放压差, 降低了排出液的粘度, 提高了排出液的速度, 提高了排泥效果。

《4.3适用范围》

4.3适用范围

油田所有污水沉降罐。

《4.4现场应用情况》

4.4现场应用情况

河南油田应用了123套负压排污器, 排出液取样分析对比结果显示, 排污泥效果从原来的20%提高到了80%。使用半年后罐内污水中杂质含量从80~100 mg/L下降为50 mg/L以下。同时由于污水处理质量的提高, 也减少了污水回注对储层的污染, 延长了注水井的措施有效期。

《5 结论》

5 结论

通过一系列液体喷射技术的研究、试验和应用, 证明了将液体射流技术应用于油田生产, 能解决许多用常规技术无法解决的问题, 并且普遍具有工艺简单、施工方便、使用效果好、投资费用低、对储层无污染和伤害等优点, 是一种行之有效的技术手段, 在油田生产中具有很好的应用前景。

京公网安备 11010502051620号

京公网安备 11010502051620号