超高强度钢是上个世纪60年代后期材料科学最重大的成果之一。它以其最高强度和优良综合性能迅速成为航空、航天等高科技领域如飞机起落架、机翼大梁、火箭、导弹壳体和高精密传动等主承力构件的首选材料, 至今, 一直是材料科学前沿的重要部分和研究热点。近些年来, 海洋、潮湿等环境腐蚀对构件服役寿命和可靠性影响日益受到重视, 现有超高强度钢难以满足使用要求。因此, 研究和发展超高强度不锈钢成为超高强度钢学科发展的重要课题。

几十年来, 超高强度钢经历了低合金、中合金和高合金等几个发展阶段, 典型钢种及性能如表1所示。其中, Aermet 100是上个世纪90年代研制成功的一种高合金超高强度钢

本研究获得一种超高强度高韧性不锈钢。研究结果有助于进一步认识超高强度钢的强韧化理论和发展新型合金。

《1 超高强度高韧性不锈钢的理论和实验基础》

1 超高强度高韧性不锈钢的理论和实验基础

超高强度钢中的强韧化机理包括有马氏体相变强化、碳元素间隙固溶和其它元素的固溶强化, 高位错密度强化、沉淀强化以及细化“有效晶粒”强化、应变诱发残余奥氏体转变马氏体强韧化等。多种强韧化机理的复合协调, 可不断获得新超高强度钢及其优良的力学性能。超高强度不锈钢设计也是在这些理论基础上进行的。但是, 由于不锈钢中含有高量铬, 淬火温度显著高于一般超高强度钢, 以致其相变特性及其热工艺方法上必须采用新思路才能取得合金及其性能的发展。

超高强度不锈钢研究中主要采用了如下几种机理和热工艺实验:

选用合金体系、成分和马氏体相变控制热处理工艺, 获得超细马氏体板条, 实现Hall-Petch型强韧化;

运用二次硬化理论, 选用合金成分组合和超均匀化热工艺, 获得新二次硬化相并控制其超细化和均匀化分布;

利用残余—逆转变奥氏体向马氏体相变诱发塑性;

采用真空感应熔炼 (VIM) +真空电弧重熔 (VAR) 双真空超纯洁熔炼, 控制钢中S, P, O, N等杂质元素和夹杂物。

在此基础上, 用容量100 kg的VIM+VAR炉获得一种低碳-14Cr-12Co-5Mo-Me系不锈钢。钢锭经1 160℃加热和超均匀化热加工并锻成ϕ25 mm和25 mm×50 mm棒材, 再经各种控制马氏体相变热处理后进行拉伸、冲击、K1c等力学性能试验。用透射电镜 (TEM) 进行微观组织分析, 电子选区衍射 (SAD) 鉴别沉淀相, X射线法测定残余—逆转变奥氏体, 用Q500MC图像仪测定马氏体板条和沉淀相尺寸等。

《2 实验结果与分析》

2 实验结果与分析

《2.1回火特性与力学性能》

2.1回火特性与力学性能

试验钢经不同温度淬火、回火后的硬度变化曲线示于图1。可以看到, 淬火回火时出现二次硬化现象, 并在540℃附近回火时显示峰值。按此热处理制度获得的试验钢各项力学性能为:抗拉强度σb~1 915 MPa, 延伸率δ5~15%, 断面收缩率ψ~65%, αku~82 J/cm2, K1c~119 MPa m1/2等。与表1中数据相比, 接近于Aermet 100钢的综合力学性能。与表2中数据相比, 实现了力学性能的大幅度提高, 达到了超高强度高韧性。

《2.2TEM组织》

2.2TEM组织

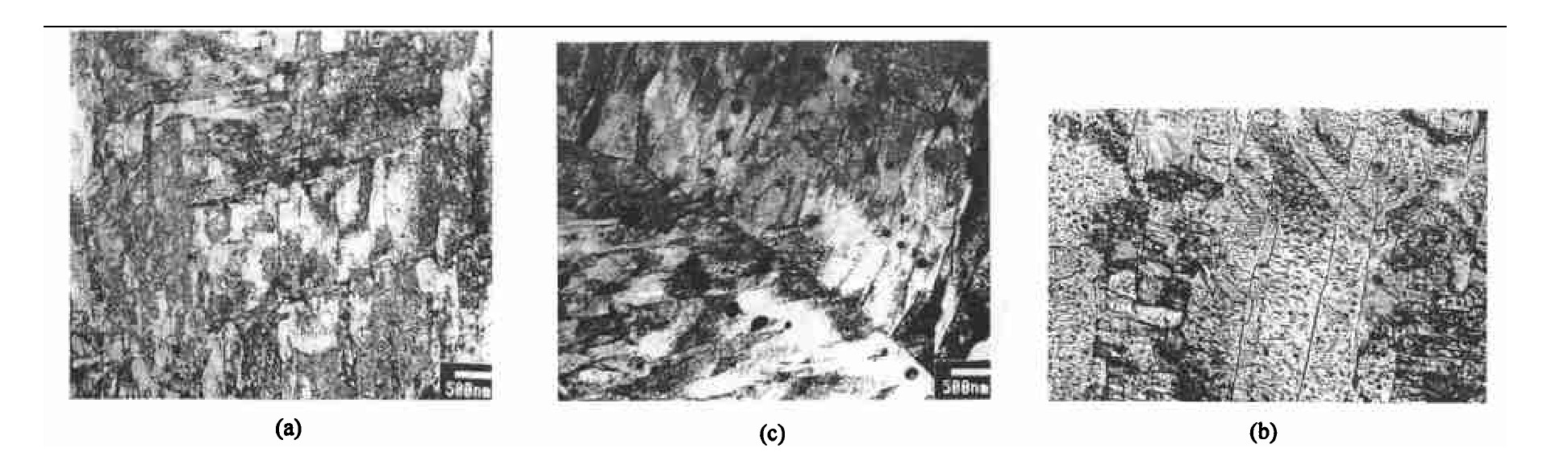

不同温度回火后的TEM组织示于图2。

1 050℃淬火后组织主要由纤细的马氏体板条、条间分布的少量奥氏体薄膜和高密度位错组成。540℃回火后高密度位错无明显变化, 很难分辨出第二相沉淀。570℃回火组织明显不同, 不仅位错密度较前者有明显降低, 而且在马氏体板条内可看到针状和椭球状两种形态的沉淀相, 另外还出现少量逆转变奥氏体。不同回火温度的组织特征变化可以解释图1中的回火硬度曲线特征。从图2a, 2c中可以看到, 部分马氏体束中板条较宽且长, 在其相邻束中板条窄而短。后者还具有沿长度方向被截断和变形特征。这说明马氏体相变是在不同温度下形成的。在较高温度下先形成的马氏体分割了原奥氏体晶粒并在其中造成应力-应变场。在较低温度下形成的马氏体束不仅尺寸变小, 而且常有簇状变形孪晶特征。由于变形奥氏体及在较低温度下转变, 马氏体相互冲撞而发生板条咬合和破碎细化, 因而提高变形抗力和阻碍裂纹扩展, 提高强度和断裂韧性。

用图像分析测得马氏体板条宽度结果示于图3, 其中, 宽度小于170 nm的板条约占65%。而Aermet100和1Cr15Ni4Mo3N钢的马氏体板条宽度分别约为280 nm和250 nm。按照Hall-Petch公式σs=σi+Kyd-1/2, 晶粒尺寸d越小, 塑性变形抗力或强化效果越显著。经修正后的Nalyer

晶粒尺寸与冲击韧性转变温度关系用βTc (K) =lnB-lnC-lnd-1/2表示, 其中, β, B和C为常数, d越小, 塑-脆转变温度Tc越低, 韧性越好。晶粒尺寸与裂纹扩展临界应力关系σf≈ (2G·υp/Ky) d-1/2表明

据此, 超细马氏体板条是超高强度、高塑性、高韧性的重要原因和机理。

用TEM电子选区衍射技术和李春志提出的矩阵法

按照沉淀质点共格应变场和位错应变场交互作用, 或位错通过共格应变场产生强化效应, 其切应力增量Δτ= Kε3/2f1/2 (r0/b) 1/2关系式, 强化效果与点阵原子错配度ε、质点体积分数f和质点半径r0相关。M2C, Laves相的共格应变场发展充分时出现回火硬化峰值。分析图1中数据可以得出, 如果认为马氏体相变和超细化板条、固溶强化、位错强化等强化因子使硬度达到HRC45.2, 则M2C, Laves相共格沉淀使硬度提高到HRC52.3, 成为获得超高强度的又一强化机理。

用X射线衍射法测得钢中残余-逆转变奥氏体 (A) 量与空冷淬火、冰冷和不同温度回火等热处理状态的关系如表5所示。可以看出, 540℃回火后组织中出现少量逆转变奥氏体。研究

上述理论分析和各种试验证明, 在超纯洁熔炼和超均匀化加工基础上获得的组织状态和多种强韧化机理使钢达到超高强度、高塑性、高韧性等优良综合力学性能。

《3 结论》

3 结论

1) 用双真空超纯洁熔炼、超均匀热加工工艺方法初步探索出一种低碳-14Cr-12Co-5Mo-Me系控制相转变超高强度高韧性不锈钢, 力学性能可达到σb~1 915 MPa, σ0.2~1 521 MPa, δ5~15%, ψ~65%, αkv~82 J/cm2, K1c~119 MPam1/2等;

2) 初步探索出超细化马氏体板条、共格沉淀的新强化相Laves相和M2C碳化物、少量残余-逆转变奥氏体向马氏体相塑诱发塑性等新强韧化机理;

3) 首次把不锈钢提升到超高强度高韧性, 开拓了一个超高强度钢新领域——超高强度不锈钢。

京公网安备 11010502051620号

京公网安备 11010502051620号