合成樵能工业历史简单的

《1 合成标胶工业历史简单的回顾》

1 合成标胶工业历史简单的回顾

表1列出合成橡胺工业规模生产的历史过程。从表1可以看出世界各胺种发展的先后次序。聚合化学反应类型的变化依次为原始的阴离子型、自由基型、阳离子型、配位型(齐格勤-纳他催化剂);而相应的聚合工艺过程演变则为波相本体、乳液、溶液聚合工艺。其中19060一1963年是新胶

《表1》

表1 合成橡胶工业发展历史

Table1 The history of synthetic rubber industry

种工业化较集中的年代,这应与活性阴离子聚合的发现和配位催化体系的崛起有很大关系。这里有一点值得特别介绍的就是前苏联30年代生产的CKB,即用金属锂为引发剂制得的聚丁二烯橡胶。它事实上是“活性“阴离子聚合的前驱,且采用气相本体聚合的工艺,也为当今气相(本体)聚合的雅型。其产物的微观结构与后来锂系溶液法聚丁二烯基本一致,耐寒性能卓越。开始人们对阴离子棣司引发剂并不理解,直到50年代,Szware提出Li、LiR是有“活性“的引发体系,并定义活性阴离子聚合体系是无链转移、无链终止的聚合体系(即R=0,R,=0),由此引出用这种引发体系可以控制产物分子量大小及分子量分布宽窄。后来又发现这种引发体系还有一定控制产物微观结构的能力及控制共聚物中单体序列分布的能力。在认识这种体系优点及特性之后,就产生了高分子设计、大分子工程的概念及设想,“量体裁衣“合成我们所设想性能的樵胺(tailoredpolymer)开始逐渐实现。例如,60年代后期,还没有以新单体合成的新胶种出现,但通过有控制分子微观结构形态、分子量及其分布能力的新引发体系却合成了多种性能优异的新品种,如下面将详细介绍的S-SBR、SBS等。

种工业化较集中的年代,这应与活性阴离子聚合的发现和配位催化体系的崛起有很大关系。这里有一点值得特别介绍的就是前苏联30年代生产的CKB,即用金属锂为引发剂制得的聚丁二烯橡胶。它事实上是“活性“阴离子聚合的前驱,且采用气相本体聚合的工艺,也为当今气相(本体)聚合的雅型。其产物的微观结构与后来锂系溶液法聚丁二烯基本一致,耐寒性能卓越。开始人们对阴离子棣司引发剂并不理解,直到50年代,Szware提出Li、LiR是有“活性“的引发体系,并定义活性阴离子聚合体系是无链转移、无链终止的聚合体系(即R=0,R,=0),由此引出用这种引发体系可以控制产物分子量大小及分子量分布宽窄。后来又发现这种引发体系还有一定控制产物微观结构的能力及控制共聚物中单体序列分布的能力。在认识这种体系优点及特性之后,就产生了高分子设计、大分子工程的概念及设想,“量体裁衣“合成我们所设想性能的樵胺(tailoredpolymer)开始逐渐实现。例如,60年代后期,还没有以新单体合成的新胶种出现,但通过有控制分子微观结构形态、分子量及其分布能力的新引发体系却合成了多种性能优异的新品种,如下面将详细介绍的S-SBR、SBS等。

《2 合成橡胶化学近期进展》

2 合成橡胶化学近期进展

二三十年来,耿合合成化学及结构物性的研究开发取得了长足的进展,为高效多能的引发/候化体系,省能降耗的生产过程及符合环保的工艺流程创造了条件,从而进一步促进大分子工程的迹程。下面主要分四个方面介绍这些情况:

《2.1 前程似锦的活性聚合、可控聚合一一大分子工程或高分子设计的有力工具》

2.1 前程似锦的活性聚合、可控聚合一一大分子工程或高分子设计的有力工具

2.1.1活性阴离子聚合

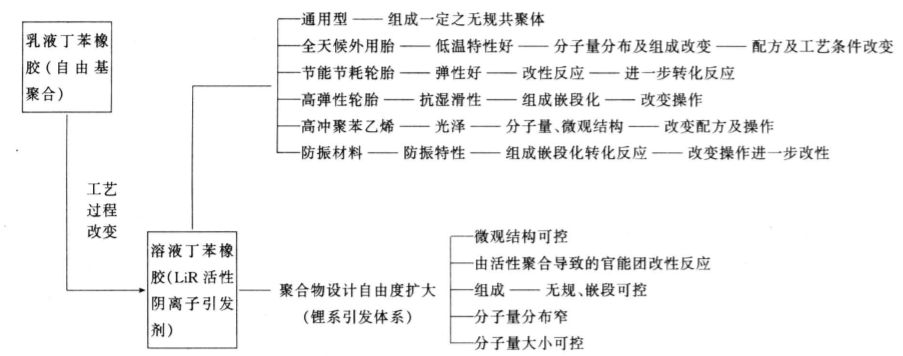

活性阴离子聚合正在扩大其应用领域,通过近年来的深入研究,人们知道阴离子聚合有多方面控制聚合物分子参数的本领,今举S-SBR、SBS、SIBR三个具体例子说明:

《图1》

图1 扩大高分子设计自由度的S-SBR[1]

Fig.1 S一SBR as an example to extend the freedom of polymer design

自由基聚合的乳液丁苯橡胺转变为用活性阳离子聚合的溶液工艺之后制得的溶液丁苯棕胶,要求苯乙烯单元要无规地分布于聚合链中。另外由于其1,2结构含量较低,故耐富性能远比E-SBR为好,其抗湿滔性之改进则应与其化学组成、微观结构、序列分布等之优化组合有关。此外,用SnC偶联的S~SBR在疲劳性能上,更具优点。

总之,S-SBR是一篇扩大高分子设计的杰作,将原来有矛盾的滚动摩擦与抗湿滢性能巧妙地集合于一体,成为一种既省能又节耗、公害小、更理想的胎面胶种。据悉,东南亚国家多计划筹建这个胺种,我国也应从已有基础的高起点出发,迅速改、扩建SSBR的生产装置。

在这一段期间,另一类采用活性阴离子聚合生产的胺种则为热塑弹性体(TPE),它的特点是其分子链由硬段(A)与软段(B)组成,硬段为塑性段,软段为弹性段。TPE通常为三嵌段或五谎段共聚物。从相态上看,许多分子链硬婿段集合、坠相分离,形成微区,以物理(玻璃态、离子、结晁等)或化学作用“交联“。TPE加热则微区解体,可象热塑性材料那样加工,降温之后又恢复微区,具有弹性的性质。因此,加工远较经典的硫化方便。

由表2看出,其中TPS产量最大,用途广泛。

《表2》

表2 1995年欧洲各类TPE的用途及用量(kt)

Table2 The fields of application and consumption of TPE in European countries in 1995

热塑弹性体,由于其热可塑性,加工方便,故近年来发展甚快。举SBS为例,自1965年首产以来,1992年产量为726kt/a,1995年消费量已超过900kt/a,据IISRP预测2000年世界TPE的消费量将达到1.126Mt/a,1995一2000年间,消费量共增长29%,平均年增长为5.8%。1999年TPE消耗量约占SR总消耗量的10%,是非常值得重视研究发展的一类型弹性体。

SBS目前尚存在一些缺点:①易老化,耐候性较差;②耐温性不好,用途受到限制。前者可用加氢的办法解决,后者则须从硬段单体考虑改进。至于生产本身,则需注意操作,尽量减少两嵌段“杂质“混入。

近年来,还用锂系引发剂合成聚(苯乙烯-丁二烯-异戊二烯)三元共聚物(SIBR)。希望从共聚物中单体的组成、大分子链形态、序列分布、微观结构及微观相态等五个方面来调节优化橡脓的性能,使之可制得耐磨、湿抓着性能好、滚动摩擦小等综合性能更优良的橡胺。这种合成技术,将单体、微观结构、序列分布等台理组合,优化诸参数集成于一体制得的橡胶,叫做集成橡胶。SIBR就是其中一项尝试,它是大分子设计思想的体现,显然有极强的生命力。表3列出SIBR的初步实验结果与其他S-SBR、E-SBR的性能比较,以供参考。

《表3》

表3 不同橡胶物理性能及病劳性能的比较

Table3 The comparison of physico-mechanical and fatigue properties of different rubbers using LiR as initiator

2.1.2 活性/可控阳离子聚合

七八十年代阳离子聚合的重大突破一一向活性/可控聚合方向迈进。阳离子聚合的特点是高速(一10-3秒),且往往须在低温下(一100'C)汪合,才能得高分子量产品,因此带来研究及生产上的困难。70年代以来JP,Kennedy(美国)与THigashimura(日本)在这方面做出了突出贡献。从大分子工程的角度出发,通过inifer过程,可合成氯端基遥爪聚异丁烯,此遥爪聚合物可用作大分子引发剂,也可用来合成热塑弹性体等;此外还可间接或直接合成端羟基或端烯基遥爪聚合物。端羟基遥爪聚异丁烯可直接用于火箭推进剂的组分,由于它100%饱和,故可与强氧化剂相容。也可用于合成聚氨酯的软段,改善其耐老化性及抗水解性能。端烯基遥爪聚异丁烯则可作为大分子单体,进一步得到许多有用的衍生物。用活性阳离子林司方法制得的聚(萄乙烯-b~异丁烯一b-苹乙烯)三嵌段热塑弹性体,其拉伸强度已达到一23MPa,扯断伸长为一400%,其中的技术关键问题如想段效率等均己解决,达到实用化程度,但目前成本还略高,有待进一步改进。

2.1.3 活性自由基聚合

活性自由基聚合包括引发一转移一终止剂(inferter)、Tempoo、原子转移自由基聚合(A一TRP)及可逆加成断裂链转移自由基聚合(RAFT)。今举较早的iniferter和最近出现的RAFT进行说明。

所谓iniferter的概念就是一种试剂能兼起引发、链转移及链终止的作用,阻止体系中其他试剂对活性链的转移,阻止歧化和偶合终止反应。

利用ATRP技术,已成功地合成苯乙烯与异丁烯、丁二烯等的嵌段共聚物。近年来发现的RAFT使活性自由基聚合更臻完善,其反应机理与活性阳离子聚合机理颇相似。RAFT技术可广泛用于多种单体,可在较低温度(60一70C)下进行本体、溶液、悬浮和乳波聚合,产物的分子量及分子量分布可控。此外,用它还可合成婿段共聚物,但目前尚难合成很高分子量的产物。

活性自由基聚合,虽然迄今尚无工业化商品出现,但由于其可用单体的广泛性及反应条件较温和,从橡胶性能设计的观点出发,其前途光明是可以预计的。

此外,也应提到配位聚合,如稀土催化体系等,在一定条件下也有活性聚合的性质,值得引起人们注意。

《2.2 茂金属催化体系在合成橡脓中的应用》

2.2 茂金属催化体系在合成橡脓中的应用

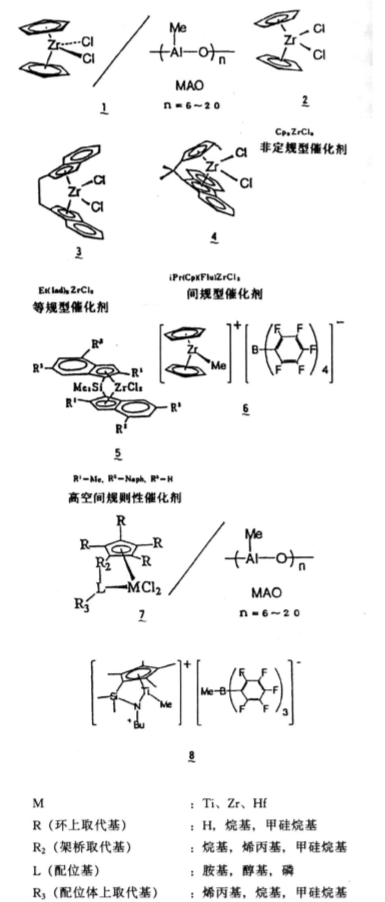

90年代,古一个值得十分重视的新型催化体系一茂金属体系(metallocene),它主要是Zr、Hf、Ti等金属与环戊二烯型化合物的夹层络合物结构式见图2所示。

《图2》

图2 茂金属催化剂体系化学结构式举例[2]

Fig.2 Examples of chemical structures of metallocene system

这类型催化剂是一种单向活性点催化剂(SSC),控制立体规则性能力强、对乙烯之活性及所得产物分子量均甚高、分子量分布窄、共聚物组成分布均匀并具有活性聚合的特征。因此,从大分子工程方面来察,它是一种大有前途的新秀。

《表4》

表4 茂金属催化剂与Ziegler-Natta催化剂体系比较

Table4 Comparison of metallocene and Ziegler一Natta systems[2]

《表5》

表5 Dow公司CGC-EPDM的特征

Table5 The property of EPMD(Dow) by metallocene catalyst[2]

将茂金属催化剂用于乙烯-苯乙焊共聚合,可得无规高分子量产品,当其中苯乙烯的质量分数在45%一75%时,产物为弹性体。

在茂金属催化体系的作用下,乙焊与环烯烃可共聚。例如乙烯与双环戊烯的共聚,得到共聚体(EPO)为弹性聚烯烃,EPO之Tg随共聚单体的含量而变化。

《2.3 合成橡胶的改性》

2.3 合成橡胶的改性

除了上述合成化学这条可能引起合成橡胶工业革命性变化的主渠道外,还要注意化学改性原有胶种带给这个行业的新局面。所谓化学改性(chemi-cal modification)就是将已有的合成橡胶再经过化学处理,改变聚合物的链结构,改进其树一方面的性能,以符合用户的需要。化学改性的内容包括:加氧(hydrogenation)、卤化(halogenation)、环化(eyclization)、环氧化(epoxidation)、离子化反应等。后者是在原有橡胺分子中引入极性官能团,如-COO-,一SO3=,然后以盐中和之,则可制得类似热塑弹性体的离聚佛(ionomer)。又如向聚氨酬链中引入极性基团,可使微观相分离程度更加明显,因而力学性能得到进一步改善。

加氢的合成橡胶产品有加氢丁腑橡胶(H-NBR)与加氢SBS(SEBS)。丁腑橡胶原为耐油胶种,加氡之后可使其耐热氧化等性能大大提高。加氢率大于98%的产品,在一200'C的热油中可较长时间使用,其老化系数约为0.60。H-NBR在油田中用途甚广,用量大,在很多场合可以代替价值昂贵的含氯橡胶来使用。SBS热塑性弹性体,由于软段是聚丁二烯,含有双键,故易老化,使用受到一定的限制,SBS加氢后,老化性能明显改善。

丁基棋胺(IIR)是一种耐热、气密性极好的胶种,但是它的硫化速率太慢,与其他胶种相容性(compatibility)差,粘结性差。这些性能经卤化后均可得到解决。目前作为高途轮胎如子午胎内层、无内胎涂层所用的胺种就是澳化或氯化丁基橡胶。据报导在北美卤化丁基橡胺的比重已达全部丁基檬胶的70%以上。我国引进的丁基橡胶将于1999年四季度投产,而卤化丁基橡胶生产尚属空白。因此,我国开发氯化/溶化丁基橡胶实属当务之急。在IIR中顺便提起,用对一甲基荃乙烯代替原有的异戊二烯,则由于竟聚率接近,共聚单体分布均匀且何和度进一步提高,有利于改善抗热老化性能。此外,星形共聚物的商品问世,也应引起我们重视。

天然橡胶经环化后可制涂尿、膜及热塑性弹性体等。三元乙丙橱胶经环氧化后,可作为粘度指数调节剂,它还可以进一步通过化学反应生成许多有用的衍生物。当然,羧化、羟化等改性也可使菪些合成像胶胶种(如合成聚异戊二烯橡胶)的生胶强度(greenstrength)等性能明显改善。

此外,还可通过合成橡胺的机械化学改性,制取新型弹性体,它主要包括以下两个方面:D热塑性动态硫化胺(TPV),将现有SR和树脂尤其是林烯烃树脂以及助剂添加剂等优化组合,进行熔融共混,同时就地硫化交联,并被切成微米级粒子均匀地分散在树脂这续相中。例如,80年代的EPDM/PP型TPV,90年代的NBR/HNBR/PVC型TPV。后者的特点是橡胶相高度交联些化学结合在PVC上,形成新的基体,因而压缩变形小,萧具耐油、耐臭氧和优良的力学性能材料。可以看出这一类TPV的制备体现了聚合物的分子设计与增容技术的特点。@弹性体合金材料(EA),采用反应加工技术将两种以上含宠能团的弹性体(或塑性体)进行高温共混,官能团互相反应形成交联网络,生成性能不同的EA。EA由于无需外加疏化剂,不存在共硫化问题,而可自行硫化交联故又称自硫化EA。例如,ENR(环氧化天然橱胺)可与XNBR(羧基丁腑橡胶)高温共混,通过环氧基与羧基反应,产生酯交联网络。ENR与CR共混环氧基与氯反应交联生成部分相容的ENR/CR合金,使耐油性能优异。这样可将NR优良的综合性能与NBR、CR等的耐油性能集合于一体。

《3 合成橡胶工艺过程的进展》

3 合成橡胶工艺过程的进展

30年代,乳波聚合工艺,促进了自由基型聚合工艺过程的发展,烷基锂型引发剂及齐格勒一纳他型催化剂体系易被水破坏的事实促使溶液聚合之诞生。值得注意的是,最近某些高效催化剂的诞生为简化溶液聚合流程创造条件。这就是在提高催化剂效率的前提下一一达到残留于聚合物中的催化剂不影响橡脓的质量,不用溶剂,省去脱除催化剂、脱除溶剂及溶剂回收工序,使流程大大简化。团此,气相本体聚合流程就应运而生的原因。

《3.1 气相聚合》

3.1 气相聚合

在塑料生产(如聚丙焕)中,气相聚合已经付诸实施;对合成橡胶工艺来说,部分或大部分工艺过程也必然会走上这条道路。例如,用气相聚合工艺已成功地合成了三元乙丙橡胺(UnipolEPDM,1992年),产品为颗粒橡胶(4=0.6一0.7mm),UCC公司原计划1997年进行工业化,规模为90kt/a(其流程、说明见图3、图4)。

将丙烯/乙烯/乙叉降沙片烯/氡气(摩尔比:

《图3》

图3 粒状EPDM连续混合生产线自动进料流程图史

Fig.3 Automatic feeding scheme of continuous powdered EPDM production

《图4》

图4 乙丙橡胶UCC气相流动床法聚合流程[1]

Fig.4 Polymerization scheme of UCC-EPDM by gas fluidized bed process

1.2/1/0.08/0.125)及流动助剂炭黑(高结构型,GP级),送入反应器中:催化剂为三乙酰基丙酮钓载于硅胺上(0.5molkg),将一氯二乙基铣溶于成烷,并加入促进剂三氯乙酸,其摩尔比为工(AIEuCD/z(ChCCOOH)/z(V)(acac)5=68.42/14.38/1.0;反应温度3SC,反应时间5小时,反应压力2.04MPa。催化剂效率:,胶、钒比为1747kg/mol,产物之结晶化程度13.83%,制胶粒中注意控制炭黑在15一25%。由于未用溶剂,故气提之后的所有步骤均可取消,从而流程大大简化。此外,由于产物是胶粒状,可直接加入高速混合机,加工时间大大缩短,混合温度及能量也大幅度下降,填料分散及充油速度均提高。用双螺杆挤压机可自动进料连绩混合。

此外,Bayer与柏林工业大学等分工协作,1994年对丁二烯的气相聚合过程进行了基础研究和技术经济评价,以50kt/a聚丁二烯为基础,用钜系负载催化剂、气相聚合流化床估算,结果表明:气相聚合的总投资比溶液聚合要低22%,年生产成本要低9%。

另外,粉末橡胶在后加工中节能、降耗、省时,无疑是橡胶成品的一种好形式,应该发展。

《3.2 聚合反应器》

3.2 聚合反应器

合成橡胶在生产过程中,古一个值得提到的是核心设备一一聚合反应器的研究。其中“聚异丁烯湍流反应器“是一条十年前相当惊人,但却未引起足够重视的报导。1990年第9期,原苏联科技新闻报导美国石油公司的聚异丁烯反应塔容积大于22立方米,有三层楼高,重7.5一40吨,价值儿十万美元;而苏联的“聚异丁烯湍流反应器“,在相近的生产能力下,只有0.02一0.06立方米,重仅几十公斤,它有一系列的优点:耗电少15一20%、耗料少10一15%、催化剂用量少35一50%,有害废水排放量大大减少。这些优点推测是来源于搅拌充分,温度恒定,反应物在反应区湘留时间减少到塔式反应器的1%一10%。这是一个高效传质传热的反应器,虽然报导不详,但应足够重视,它很可能带动一场设备的技术革新或革命。

《4 对我国合成标胶工业近期发展的建议》

4 对我国合成标胶工业近期发展的建议

根据七十年代以后科研开发现状,在下世纪初的合成橡胶科研开发中建议我国合成橡胶化学及工艺方面考虑下列研究内容:

①深入活性聚合、可控聚合的研究。对阴离子聚合锂系、阳离子聚合酬或酯或醉/Lewis酸体系、自由基聚合ATRP和RAFT等活性聚合体系及茂金属催化剂体系的规律性进行更深入全面的研究,并研究它们之间的相互转化与结合,使在合成橡胶设计及大分子工程方面能更大、更自由地发捧作用,开发新胶种。

②在聚合工艺过程方面,气相聚合的开发是大势所趋。对核心设备如聚合釜(湍流反应器)的研究将会十分活既,并进入实用阶段;进一步发展生产颗粒或粉末形式的橡胶,创造节能、降耗、洁净的加工环境。

③注意老胺种的化学与机械化学结合的改性工作,这仍是发展“新“胶种的方向。

④环境保护工作越来越受到人们的重视,包括生产过程中的三废处理及废胺的利用。

⑤弹性体用途的开发与拓宽研究,首先满足轮胎工业的需要,但也要注意开发非轮胎用途,如石油、建筑(防水、防震等)、电子工业等,使非轮胎用途比重逐步有所上升。

⑥热塑弹性体(SBS、SIS)要首先提高现有产品的质量,迅速解决加氢的工业技术问题及粘结问题,为扩大用途作好技术准备。其它胺种的改性,如丁腈橡脓的加氧,必须注意大幅度降低催化剂用量,提高催化剂回收率(以80%为目标),并使反应在接近常压(<1,6MPa)下操作。

⑦重视集成橡胺的研究,SIBS及反式1,4精异皮二烯橡胶的研究应同时进行。除S~SBR先行实现稳定生产、稳定质量外,SIBS及反式L,4粤异戊二烯应分别进行开发并工业化。

京公网安备 11010502051620号

京公网安备 11010502051620号