饰面石材和玉石料或其他珍贵石材开采的基本特点是从矿 (岩) 体中最大限度地采出具有一定规格和技术要求, 能加工饰面板材或工艺美术造型, 完整无缺的长方体、正方体和其他形状的大块石。实践表明, 采用爆破的方式进行开采是一种成本低、见效快的方法。通常采用的是光面爆破或预裂爆破。采用爆破法开采石材时, 爆破分离的两个面必须是完整的。光面爆破和常规的预裂爆破存在着炸药单耗和炮孔间距之间相互矛盾且必须解决的问题已经越来越突出, 断裂面成型达不到要求, 超 (欠) 挖量大。而其他的断裂爆破如切槽爆破技术, 虽然切割效果有了很大提高, 但增加了钻孔的难度, 加大了辅助工序的时间, 且需要采用专用钻具, 钻孔效率较低, 使推广受到限制。为了精确控制爆破中的岩石断裂方向, 瑞典学者把聚能装药引入岩石爆破, 提出了线性聚能装药爆破方法

《1 聚能效应》

1 聚能效应

聚能效应又叫空心效应或诺尔曼效应, 它是利用装药一端的孔穴提高局部破坏作用

《2 岩石裂缝起裂机理》

2 岩石裂缝起裂机理

根据岩石断裂动力学理论, 裂缝扩展过程中其尖端处的应力强度因子KI为

《图3》

式中p为任一时刻裂缝中的准静态压力, a为裂缝长度, rb为炮孔半径, F为应力强度因子修正系数

聚能射流在孔壁上形成定向切缝后, 炮孔中的爆生气体压力若能使切缝尖端应力强度因子KI不小于岩石断裂韧性KIC, 即

《图4》

则会在切缝尖端处形成裂缝并按照预定方向起裂、扩展。由式 (1) 和式 (2) 可知, 裂缝扩展的条件为

《图5》

反之则止裂。

《3 单孔装药量及导向切缝参数》

3 单孔装药量及导向切缝参数

爆轰波作用在楔形罩上能产生的高温、高能量、高速度的聚能射流, 极易在岩体上产生具有方向性的切缝 (导向切缝) 。要达到理想的破裂效果, 设计的装药量不但要满足产生切缝的要求, 还要在形成的聚能射流产生切缝后, 爆生气体还有足够能量对切缝进行压裂, 使之按预定方向扩展、贯通。

《3.1 单孔装药量》

3.1 单孔装药量

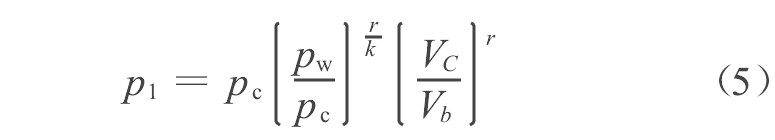

由于炸药爆轰迅速, 假设炸药爆轰完成之前聚能罩没有向孔壁移动, 因此炸药爆炸瞬间产生的气体被“局限”于炸药体积范围VC之内。从爆轰开始到聚能罩被爆生气体推至炮孔壁这个过程可认为与周围岩石没有热交换, 因此可以用绝热方程来描述爆生膨胀规律, 这个过程中任一时刻爆生气体压力p

《图6》

式中, p为爆生气体膨胀过程的瞬时压力;k和r分别对应等熵指数和绝热指数, 取k=3, r=1.4;pc为临界压力, 一般炸药取pc=200 MPa, V为压力p为时对应的体积, pw为平均爆轰压力, 其值为

根据式 (4) 可知, 爆生气体膨胀充满炮孔时的压力p1为

《图7》

式中, Vb为炮孔有效体积, 即炮孔除去堵塞段的体积, 其余符号含义同上。

当聚能射流作用在岩体上, 导向切缝形成瞬间, 炮孔体积增大, 增大部分即为切缝的体积, 爆生气体压力相应减小, 此时的爆生气体压力p2根据式 (5) 可求得

《图8》

式中, n为切缝条数, Vs为每条切缝的体积, 其余符号含义同上。

另一方面, 在金属射流作用于孔壁的同时, 爆炸动压对孔壁也有一定的作用。为了保证爆破效果, 要求爆炸对孔壁产生的冲击动态压力不大于岩石的极限动抗压强度

《图9》

式中Kb为在体积应力状态下岩体的抗压强度增大系数, 计算时取Kb=10;RC为岩体的单轴抗压强度。

为达到理想的工程效果, 药量的控制显得最为重要。定向断裂爆破单孔装药量q的计算公式为

《图10》

式中rc为装药半径;l为炮孔深度;lc为炮孔轴向装药系数, 与单个药包长度及单位长度炮孔中的药包个数n有关。欲使初始裂纹扩展, 单位长度炮孔中的聚能药包的个数n至少应为

《图11》

式中, Vd为单位长度炮孔体积;VC为每个聚能药包的体积;pmin为使初始裂纹扩展所需要的最小压力值 (一般认为该压力值近似等于孔壁的破坏强度) 。

《3.2 导向切缝参数》

3.2 导向切缝参数

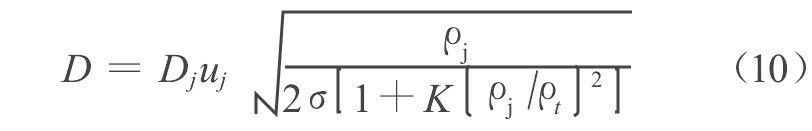

根据文献

《图12》

式中D为射流形成的切缝开口宽度;Dj为射流元尺寸;ρj, ρt分别射流密度和目标岩体密度, uj为射流元速度;σ为目标岩体强度, K为实验确定的常数, 与炸高有关。

而聚能射流对岩体的侵彻深度L

《图13》

式中le为有效射流长度;uc为侵彻临界速度;u为射流侵彻速度, 可通过数值计算得到;k为实验确定常数, 其余符号同上。

根据文献

《4 炮孔间距S的确定》

4 炮孔间距S的确定

聚能炸药在炮孔中爆炸后, 首先在炮孔壁上形成切缝, 然后爆生气体的准静态压力使得在切缝的基础上产生裂纹作进一步的扩展, 随着裂缝的扩展, 孔内准静态压力也逐渐下降, 使裂隙尖端的应力强度因子KI降低。在定向裂缝的扩展过程中, 裂隙尖端的应力强度因子KI的计算式

《图14》

式中p的初始值为切缝形成瞬间炮孔内的气体压力, 即式 (6) 中的p2;rb为炮孔半径;a为任一时刻裂纹长度。假设裂缝起裂到止裂过程中, 裂缝的宽度是线形变化的。根据止裂判据, 当裂纹扩展到最大长度am时, 裂隙尖端的应力强度因子应为岩体的断裂韧度, 故用KIC替代式 (13) 中应力强度因子KI, 这样合式 (6) 和 (10) , 就可以求得am, 则炮孔间距S为

《图15》

式中L是指聚能射流形成的切缝深度。

《5 孔内装药结构》

5 孔内装药结构

对于石材切割等需要严格控制裂纹发展的爆破, 一般采用不耦合装药。增加不耦合系数对爆破裂纹有着明显的影响, 当不耦合系数η值增大时, 孔壁受到的冲击压力减小, 应力波的作用被削弱。同时, 爆生气体准静态压力的作用将得到加强。不耦合系数一般由理论计算结果结合实验和工程经验确定。合理的爆破孔封孔长度能保证爆破效果。一般采用的封孔材料为略潮的黄泥或水炮泥, 其塑性变形好, 能有效地吸收爆炸应力波。工程上一般采用抗滑稳定性计算并参考工程经验选择合理的填塞长度。一般为最小抵抗线的0.7~1.0倍。

《6 模型实验》

6 模型实验

为了验证聚能药包在岩石中的定向断裂效果, 根据相似准则, 做了一个800 mm×800 mm×600 mm的爆破实验模型, 模型的材料比为水泥∶砂子∶水=1∶2∶0.4, 其单轴抗压强度为17.4 MPa, 抗拉强度为1.49 MPa, 弹性模量为11.2 MPa, 泊松比为0.19, 密度2.13 g/cm3, 纵波速度3 393 m/s, 动态断裂韧性为1.9×106 N/m3/2。模型中心有1个直径为32 mm、深400 mm的钻孔。按照前文的理论设计, 装药由梯恩梯 (30%) /黑索金 (70%) 加热铸装而成, 药柱直径22 mm、高70 mm, 装药密度为1.61 g/cm3, 电雷管起爆。楔形药型罩为紫铜板制作, 长70 mm, 厚1 mm, 锥角为90°, 母线长5 mm。封孔长度为150 mm。孔内装3个药柱, 导爆索传爆。

制作的聚能药包对称放置四个楔形罩 (见图1) 。模型起爆后的切缝效果见图3。

图 3 展示了聚能药包爆破后的良好的定向断裂控制情况, 从图上只能看出沿预定方向上的裂纹, 模型分成4块, 即裂缝长度超过400 mm, 而在其他方向看不到明显的宏观破坏, 显然装药的绝大部分能量被用于定向裂纹的扩展, 这表明聚能切割技术可以用于断裂控制爆破。实验中未发生冲炮现象, 说明堵塞效果好, 爆轰气体被密封在炮孔内, 只能从切缝处首先冲出撞击孔壁产生初始裂纹, 裂纹在气楔和应力集中共同作用下向前发展至较长的距离。

《图16》

Fig.3 Photos of experimental results of fracture blasting with shaped charge

《7 现场试验》

7 现场试验

试验地点选在安徽寿县大理石采石场。试验的大理石密度为2 700 kg/m3, 抗压强度为131.7 MPa, 抗拉强度为7.6 MPa, 弹性模量为47 GPa, 动态断裂韧性为3.1×106 N/m3/2。实际预裂爆破的炮孔深1 000 mm、直径为42 mm, 炮孔间距为450 mm, 封孔360 mm。设计出的聚能药包长100 mm, 药包直径24 mm, 装药量为20~25 g (RDX) 。每个炮孔装5个药包。每个聚能药包对称放置两个楔型罩, 楔形罩用厚度为1 mm的紫铜板加工而成, 与药包同长;楔形罩母线长7 mm, 为了加工方便, 罩顶角取90°。爆破前, 对药包的切割能力进行了试验, 其中带聚能罩的药卷的切割裂缝深度为15~20 mm, 而同样尺寸与药量的不带聚能罩的药卷的切割深度为8~12 mm, 且后者的切口处炮孔孔壁破坏大, 显然聚能罩的聚能和定向作用对裂缝的形成很关键。将带药型罩的药卷绑在竹片上, 相邻两个药包间隔30~40 mm, 用导爆索串联后送入炮孔并进行定位。每个炮孔一个8号雷管, 脚线1.2 m, 反向起爆。炮孔装药结构如图2。裂缝沿预裂面贯通, 切割面平整光滑, 孔内爆破后可见断裂痕迹, 凸凹量小, 最大值不超过50 mm, 眼痕率高达98%, 开采出的大理石成材率高, 切片检验表明, 石料内部未受伤。试验结果验证了理论分析的正确性。实际爆破的线装药密度仅为100~125 g/m, 根据采石场反馈的信息, 采用该方法后, 石料生产成本降低了约15%, 而爆破效果和生产效率显著提高, 为企业带来显著的经济效益。

《8 结论》

8 结论

结果表明, 聚能药包用于岩石定向断裂爆破时, 聚能效应使得裂纹仅在预定的方向上稳定扩展, 定向断裂控制效果好, 减少了炮孔其他方向产生随机裂纹的可能性。现场试验效果理想, 断裂面较平整, 孔内爆破后的断裂痕迹清晰可见, 凸凹量小, 最大值不超过50 mm, 眼痕率高达98%, 开采出的大理石损伤小, 成材率高。试验结果验证了理论分析的正确性, 表明对于岩石断裂控制爆破, 聚能切割技术是理想的选择, 该方法将成为岩石定向断裂爆破发展的一个方向。

京公网安备 11010502051620号

京公网安备 11010502051620号