《1 引言》

1 引言

立体织物是高性能纤维在三维空间多方向连续排布形成的纤维增强体, 在复合材料中起着增加强度、改善性能的作用

穿刺技术是立体织物的一种成型技术, 穿刺织物是平面机织物与正交非织造三向织物的组合织物

我国穿刺技术研究一直得到了国家重点计划的资助, 完全依靠自己的力量取得了突破性进展, 技术研究和应用成果先后获国家技术发明奖和国家科技进步奖。

《2 正交叠层机织布整体穿刺工艺》

2 正交叠层机织布整体穿刺工艺

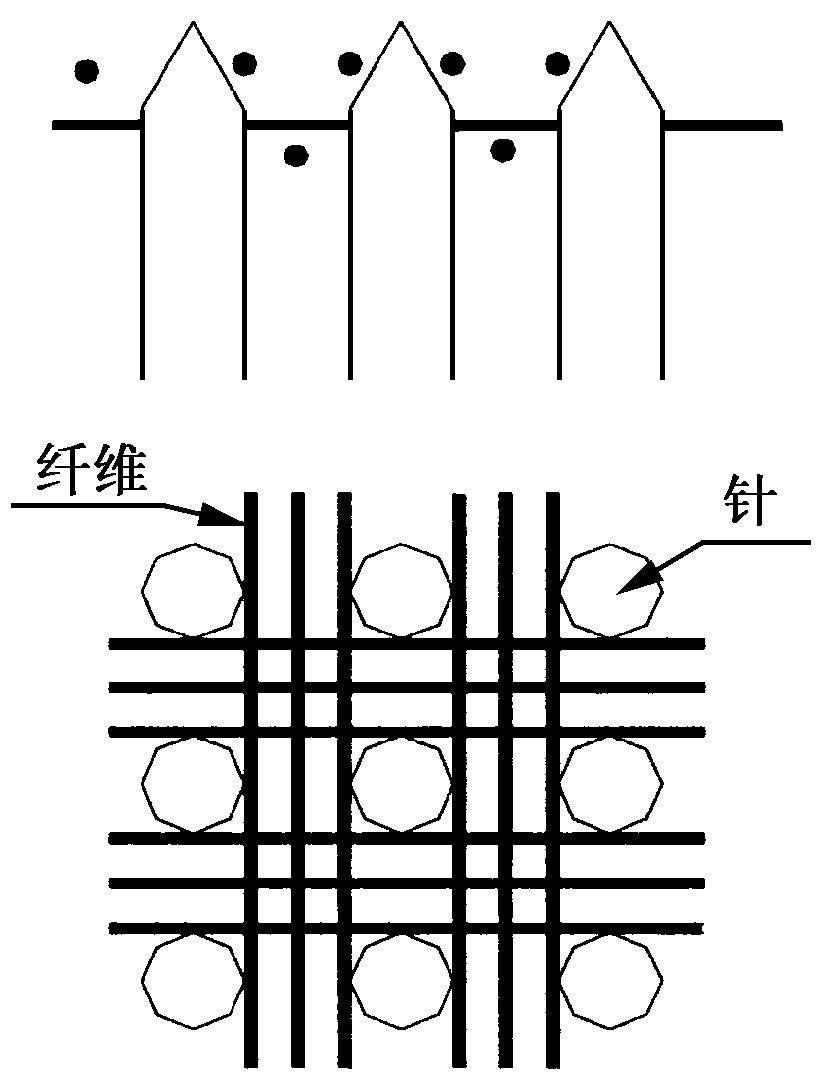

正交叠层机织布整体穿刺是指将机织布的经向 (或纬向) 依次以0°、90°方向叠层后置于Z向等距密排的钢针阵列上, 通过穿刺模板与钢针阵列的相对运动, 机织布被钢针阵列穿刺至一定高度后, 再由纤维逐一取代Z向钢针而形成立体织物的一种编织成型技术。工艺流程与穿刺工序示意如图1所示

平面叠层机织布在Z向钢针整体穿刺过程中, 机织布平面面积被钢针挤占, 经纬向纤维被排挤、推移, 充填到钢针周围的空隙中, 增加了织物的纤维含量, 有利于复合材料性能的提高。与此同时, 钢针的挤占使纤维弯曲、变形、伸长、断裂, 造成了纤维的损伤, 降低了复合材料的力学性能。为此, 研究整体穿刺工艺, 减少穿刺工序对机织布纤维的弯曲成为整体穿刺技术研究的重点课题。

《3 纤维弯曲伸长机理》

3 纤维弯曲伸长机理

《3.1纤维弯曲模式》

3.1纤维弯曲模式

穿刺模板下移过程中, 穿过机织布的钢针面积从零 (钢针针尖) 逐渐增大到最大 (针杆横截面面积) 。在钢针针尖锥体的作用下机织布中的纤维产生移位堆挤、弯曲伸长等一系列复杂的变化。

《图1》

《图2》

图1正交叠层机织布整体穿刺织物编织工艺流程 (1) 与穿刺工序示意图 (2)

Fig.1 Weaving process and procedure of integrated piercing fabrics of orthogonal laminated woven fabrics (1) and diagram of piercing working procedure (2)

为考察穿刺对纤维的弯曲影响, 根据工艺作如下假设:

1) Z向钢针阵列密排等距, 行、列平直, 相互垂直;

2) 机织布经纬密相等, 纤维在平面方向较少弯曲;

3) 机织布经向或纬向严格沿钢针阵列的行、列铺放;

4) Z向钢针阵列一次同时整体穿刺每层机织布。

据此, 机织布与Z向钢针整体穿刺后, 一部分纤维会按理想位置挤占钢针阵列的行或列的缝隙中, 如图2所示。这些纤维在机织布中只作平移, 纤维基本保持平直、不弯曲。然而, 由于工艺的复杂性, 许多纤维并不能按理想位置挤占钢针的缝隙, 纤维被钢针排挤, 绕针形成复杂的弯曲和伸长。机织布与Z向钢针整体穿刺过程就是纤维重新排布过程, 并介于理想位置与绕针弯曲的复杂组合状况之间:一部分纤维平直, 一部分纤维弯曲;纤维某一段长度内平直排布, 另一段长度内绕针弯曲;再加上机织布的经纬方向的相互影响, 系统变得很复杂。

分析纤维弯曲的多种形态, 可以将绕针弯曲抽象为图3所示的4种基本弯曲模式, 其他形态是4种基本弯曲模式的组合。

(a) (b) 图所示为整束纤维绕过某一钢针的模式, (c) (d) 图所示为整束纤维的一部分绕过钢针的模式, (a) (c) 绕过某钢针后, 纤维占据了另一相邻钢针行或列的位置, (b) (d) 绕过某一钢针后回到原钢针行或列的位置。

《3.2纤维弯曲伸长》

3.2纤维弯曲伸长

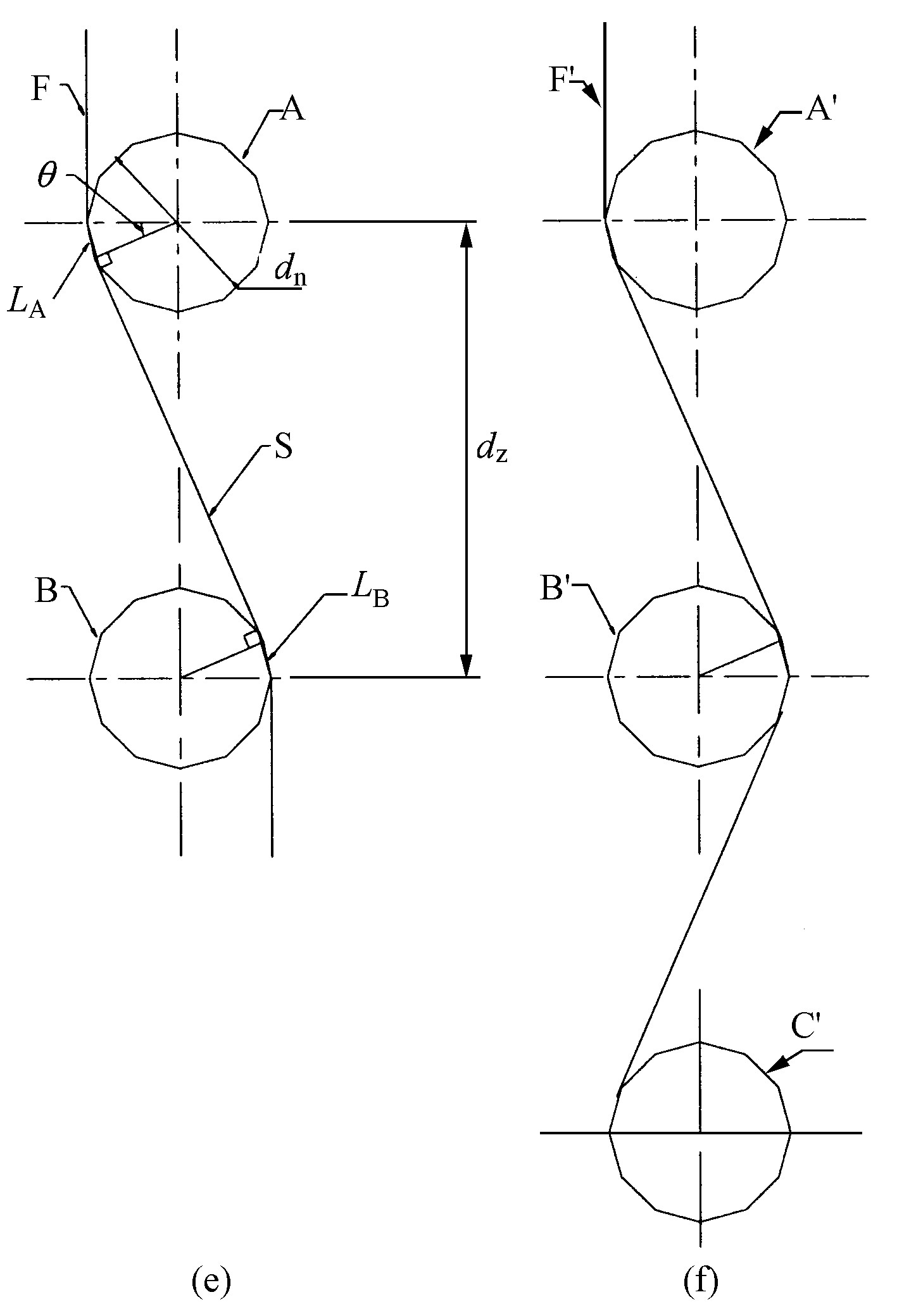

整束纤维或整束纤维的一部分绕过某一钢针弯曲等同于该整束纤维或整束纤维的部分长度在该钢针处被迫弯曲伸长。整束与整束的部分长度弯曲伸长可用同一模式来研究, 如图4所示:

(e) 对应图3中 (a) (c) 的弯曲模式, (f) 对应于图3中 (b) (d) 的弯曲模式, (e) (f) 在A、B和A′、B′之间的纤维弯曲伸长形式完全相同, B′、C′可视为以B′为中心同A′、B′完全对称, (f) 的伸长为 (e) 的2倍。为此仅需分析图 (e) 所示的弯曲伸长。

图中:dz—相邻两钢针的中心距, mm, dn—钢针直径, mm。

纤维F从A钢针的左侧绕至B钢针的右侧, F取最短的路径S, 则S同A、B两钢针相切。原长为两钢针中心距dz的纤维绕过钢针后的长度为:

LA、LB为纤维F从钢针A、B相切点开始绕过A、B的一段纤维长度。

设L′为纤维绕钢针弯曲伸长与原长或不发生弯曲伸长的差值, 则

式 (2) 表明, L′是关于dn与dz的函数。

求L′关于dz的偏导数:

式 (3) 表明, L′关于dz是单调减小的。即, Z向距dz越小, 纤维弯曲伸长量越大;Z向距越大, 纤维弯曲伸长量越小。

求L′关于dn的偏导数:

式 (4) 表明, L′关于dn是单调增加的。即钢针直径dn越小, 纤维弯曲伸长量越小;钢针直径dn越大, 纤维弯曲伸长量越大。

以上分析可知, 选取较大的Z向距dz和较小的钢针直径dn, 可减小纤维的绕针弯曲伸长。

《3.3纤维弯曲断裂》

3.3纤维弯曲断裂

由纤维材料力学可知, 某一长度纤维在拉伸作用下产生拉伸变形, 当该长度的相对拉伸变形长度超过纤维断裂伸长率时, 纤维产生断裂。同理, 纤维绕针弯曲形成的相对伸长若超过纤维允许的断裂伸长率时纤维断裂。

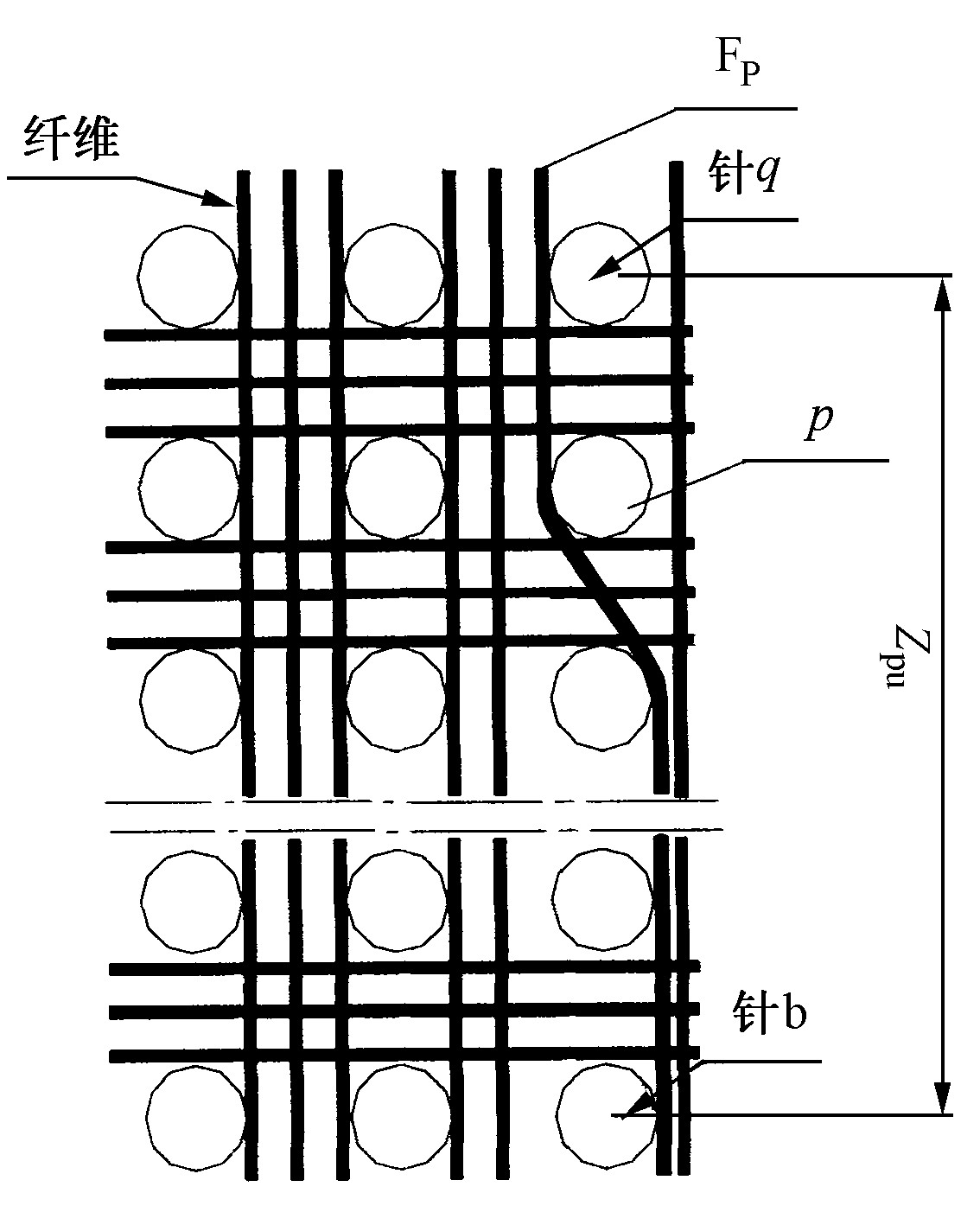

不失一般性, 为研究绕针弯曲产生的断裂, 需将纤维某处的绕针弯曲放在一段纤维长度中来考虑。这是因为机织布与钢针整体穿刺时纤维绕针弯曲的出现具有概率特性。此外, 由于纤维的滑移和变形, 在机织布某段纤维一处出现绕针弯曲时, 该段纤维未出现绕针弯曲的平直部分具有提供拉伸变形所需的部分纤维伸长量, 减少了一处因绕针弯曲产生集中伸长而断裂的机率。如图5所示, 设纤维Fp上P点产生绕针弯曲, a针到b针之间的距离为ndz, 因绕针弯曲a针到b针之间的纤维长度为L+ (n-1) dz, 则该段纤维不发生伸长裂伸的条件为:

式中:n——给定长度内的钢针数;

ε——纤维材料的断裂伸长率。

将 (1) 式代入 (5) 式得:

令

机织布的纤维确定后, ε为定值, 在已知的钢针根数n内, 若dn与dz的比值满足式 (6) , 可保证在ndz长度内一处出现绕针弯曲但不造成断裂。同样, 当dn与dz选取后, 可以计算出一处出现绕针弯曲但又不形成纤维断裂所需的平直纤维的最小长度ndz。

为研究x与n的关系, 考虑式 (6) 的极限情况, 有:

对x求偏导数有

式 (8) 表明, n关于x是单调增加的。x大, 所需平直纤维最小长度对应的钢针数大;x小, 所需平直纤维最小长度的钢针数小。x大, dn对dz的比值大, x小, dn对dz的比值小。

同前述L一样, n值也是dn、dz的函数, 但n值更能反应工程实际情况。n值的意义是, 某一组结构参数对应的n值越大, 表明为减少纤维绕针弯曲断裂所需对应的平直纤维的长度越长, 整体穿刺时产生伸长断裂的可能性就大。

《4 试验验证》

4 试验验证

选取若干直径的钢针dn和Z向距dz组合, 采用碳纤维机织布进行整体穿刺试验, 在相同的织物几何结构和复合工艺条件下, 测取碳纤维穿刺织物平面方向的拉伸应力δx-y, 结果如表1所示。

穿刺织物平面方向的力学性能反映了机织布纤维的绕针弯曲伸长及断裂损伤情况。表1的试验结果验证了理论分析的正确。

Table 1 Relation between mechanics property (δx-y) in the plane surface direction of carbon fiber piercing woven fabrics and X value

《表1》

dn/mm | 0.9 | 0.8 | 0.7 |

dz/mm | 1.5 | 1.4 | 1.2 |

x | 0.600 | 0.571 | 0.583 |

δx-y/MPa (相对值) | 100 | 176 | 140 |

《5 结论与展望》

5 结论与展望

1) 正交叠层机织布整体穿刺工艺造成钢针挤占布面面积, 纤维由此产生绕针弯曲和伸长, 钢针直径和Z向距影响纤维的弯曲伸长。

2) 一段纤维出现一处绕针弯曲伸长并形成断裂是钢针直径和Z向距比值x的函数, 为减少整体穿刺的纤维伸长断裂应选取较小的x比值。

3) 正交叠层机织布整体穿刺工艺作为立体织物一种新的成型工艺, 尽管取得了技术突破, 但许多研究还不完善。作者研究的Z向距和钢针直径的选取除对纤维绕针弯曲和伸长断裂影响外, 还涉及织物的其他性能, 其影响结果和在多目标下的参数优化有待进一步研究。

京公网安备 11010502051620号

京公网安备 11010502051620号