《1 叶轮机械叶片发展的三个阶段》

1 叶轮机械叶片发展的三个阶段

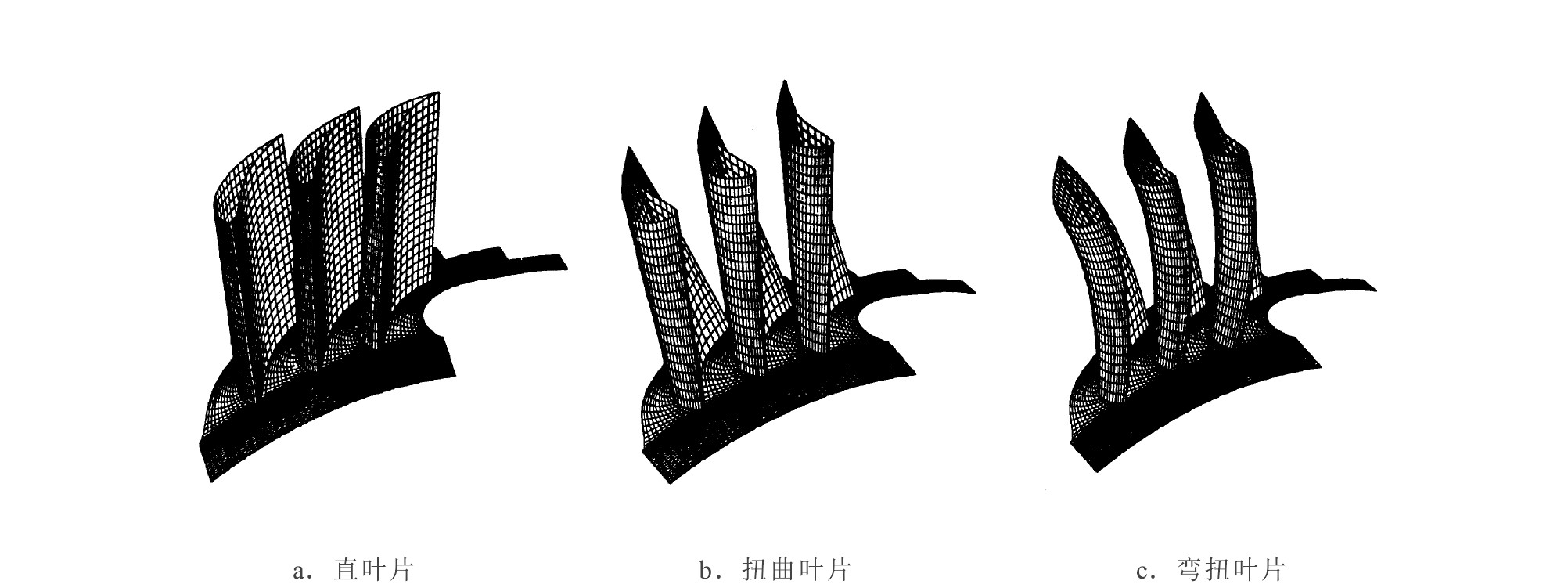

在叶轮机械内进行能量转换的基本元件是叶片。从叶轮机械诞生到现在, 叶片的发展经历了三个阶段。在20世纪40年代以前, 叶片都是做成直的 (图1a) 。40年代以后出现了扭曲叶片 (图1b) 及相应的扭曲叶片理论和设计方法, 从此叶轮机械的效率和单台功率都有了大幅度的提高。 汽轮机单台功率可达百万kW, 燃气轮机的功率也达10万kW。与此同时, 低压级叶片的高度也相应地增大。20世纪60年代初, 俄罗斯的费里鲍夫与本文作者共同提出了一种新型叶片的成型方法——叶片的弯扭联合气动成型

目前世界上几乎所有主要的汽轮机和航空发动机生产厂家, 如GE、WH、ABB、GEC ALSTHOM、三菱、日立、Simens、RR、PW以及我国的哈尔滨汽轮机厂、东方汽轮机厂, 上海汽轮机厂和北京重型电机厂等, 都已成功地将弯扭叶片应用于实际机组中, 并已投入运行, 产生了重大的经济效益。正如刘仪等所说:“以全三维弯扭叶片为代表的新一代汽轮机已成为当代汽轮机行业的制高点技术”

《2 弯扭叶片降低能量损失的机理》

2 弯扭叶片降低能量损失的机理

《2.1 叶片与气流作用力的分析》

2.1 叶片与气流作用力的分析

对于常规的直叶片或常规的扭曲叶片, 叶片与气流作用力的径向分力Fr趋于零 (见方程 (1) ) 。它对流场内的气动参数分布影响很小, 一般情况下可以略去不计。采用倾斜叶片或弯曲叶片的目的, 主要是利用这个径向分力来控制流场内的静压力分布, 以便优化流型, 降低能量损失。因此, 这个径向分力Fr的数量级应当与流体微团的离心惯性力同属一个数量级。

由径向平衡方程

(式中

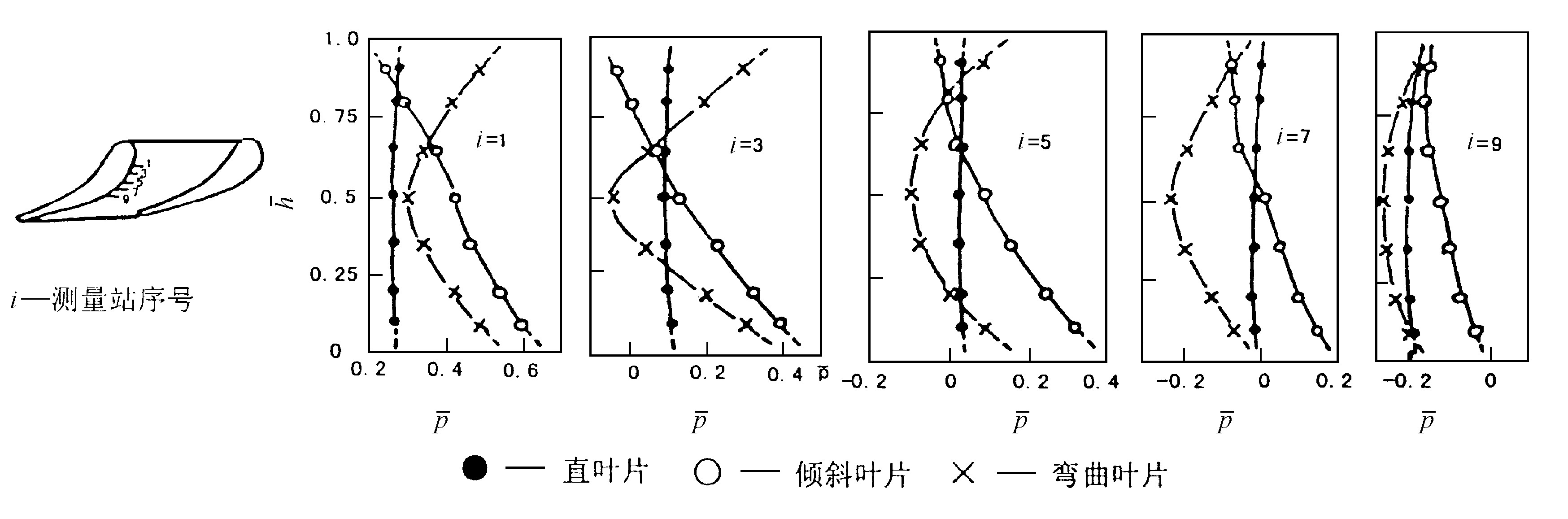

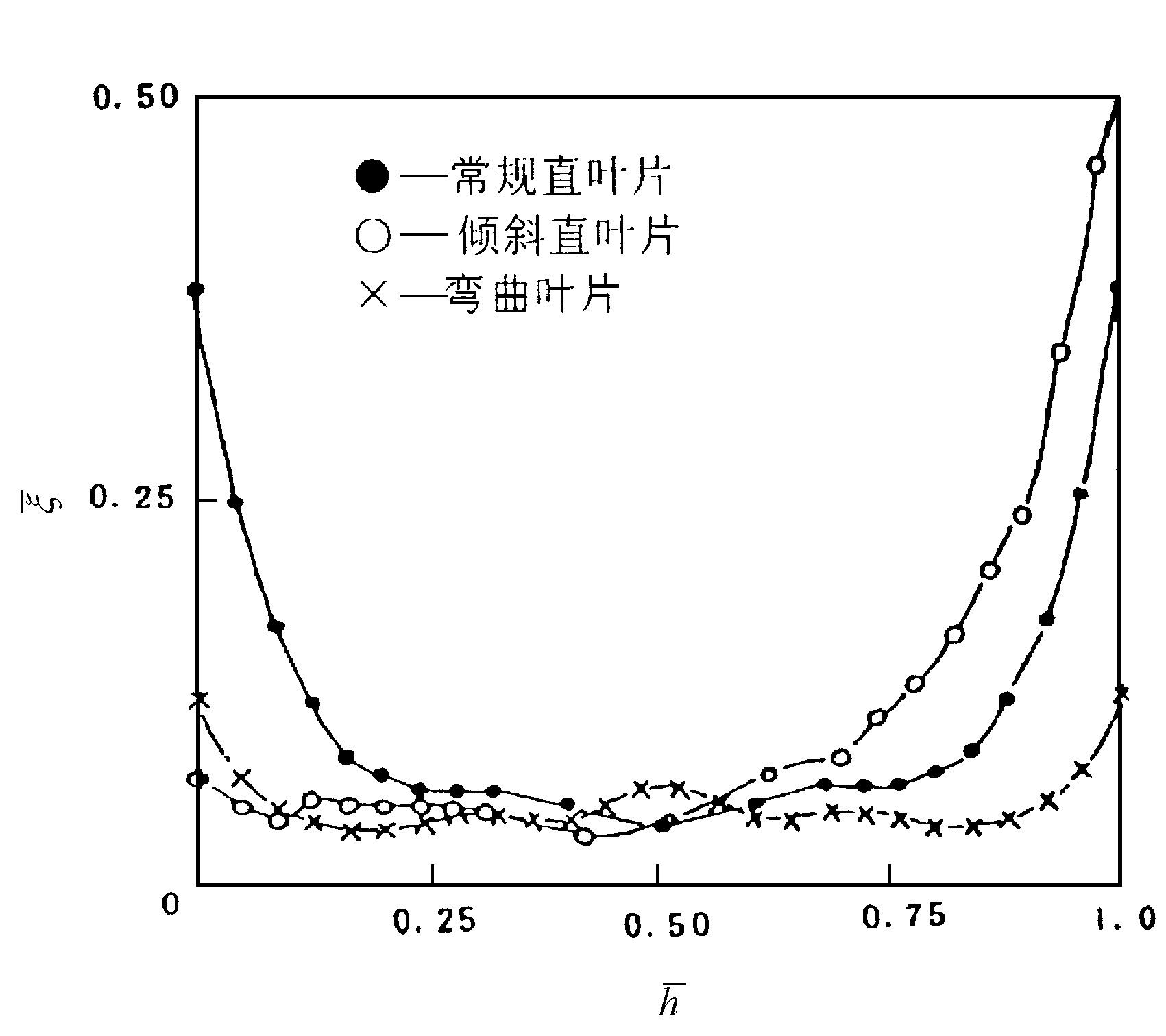

可知, 在叶栅流道内外, 压力沿径向的变化由该方程右端的4项决定。第1项为回转面内的流体微团旋转时产生的离心惯性力, 它对径向压力梯度的贡献总是正的;第2项为子午面内的流体微团做曲线运动时所产生的离心惯性力在径向的分量, 当流线为凹形时该项为负值, 因而它使静压沿径向减小;第3项代表流面上的微团沿流面运动时, 在子午方向上产生的加速度惯性力在径向的分量, 该力与加速度的方向相反;第4项代表叶片对气流作用力在径向的分力, 它对径向压力梯度的影响可能是正, 也可能是负。当叶片正倾斜时 (叶片压力面与内端壁面的夹角为锐角) (图2a) , 压力沿周向的偏导数为负值, 而流面单位法向量的径向分量也为负值。 这样方程 (1) 右端第4项对正倾斜叶片而言, 是使压力梯度沿叶高减小, 即与等号右端第1项的作用相反。当这一项对径向压力梯度的影响超过等号右端前三项时, 可能得到负的径向压力梯度。 图3表示三种叶栅静压沿叶高的分布

《2.2 边界层径向迁移原理》

2.2 边界层径向迁移原理

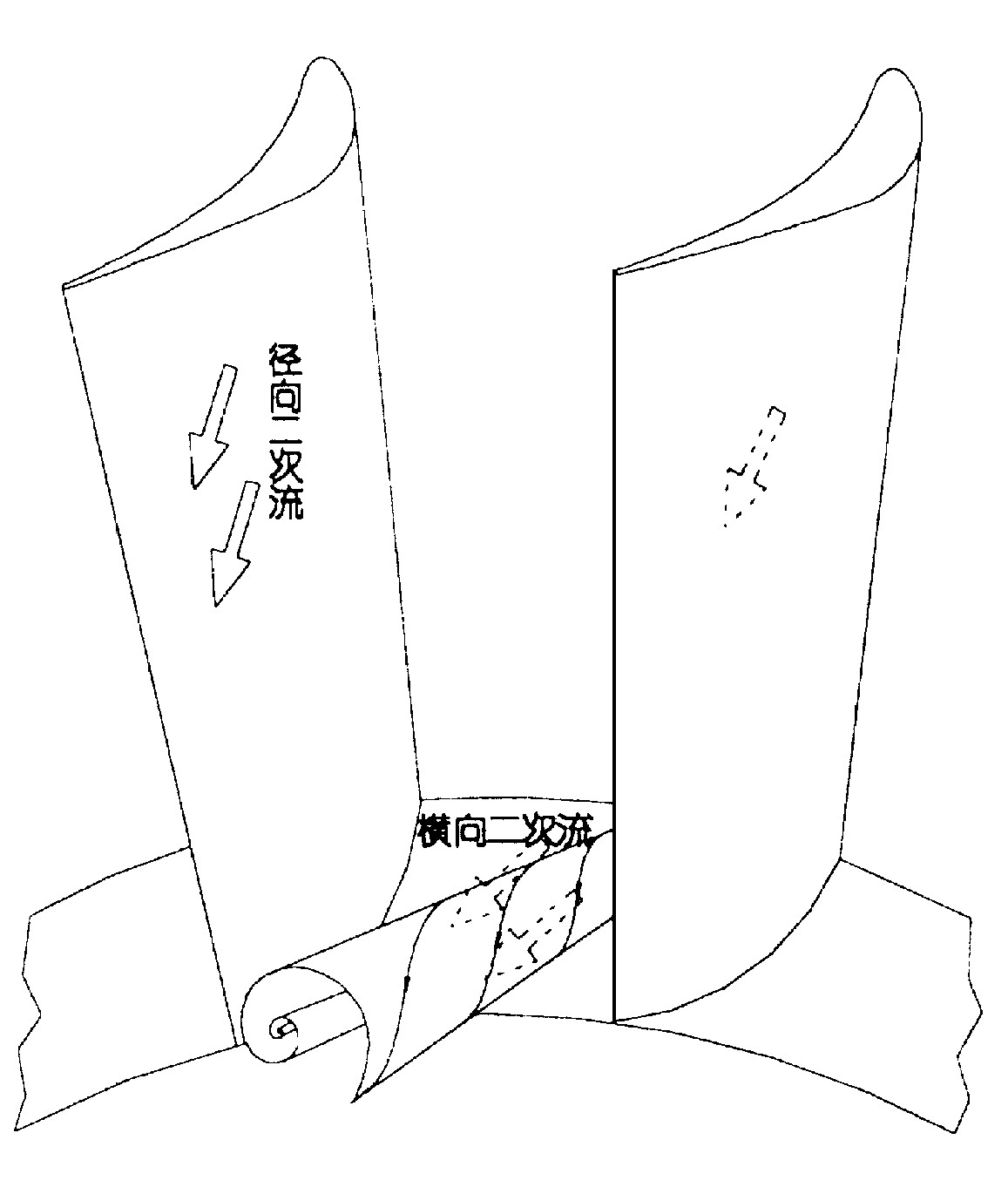

决定叶片吸力面和压力面上的径向二次流的是这些表面上的静压分布。如上所述, 在常规叶栅中, 由于沿叶高存在较大的正压力梯度, 所以沿叶片吸力面从顶部至根部做径向运动的边界层将在由吸力面和下端壁构成的角区内与在下壁面上做横向运动的边界层相遇 (图4) , 使这个角区域内的边界层增厚和堆积。这些低能量流体在根部区域内沿吸力面运动并经过从喉部至出口边一段扩压段时, 可能分离, 因而使根部区内靠近吸力面的能量损失迅速增加。至于在叶片压力面上从上向下做径向运动的边界层, 是不会在由压力面与下壁面构成的角隅里堆积的。它可以在横向压力梯度作用下继续从压力面侧沿下壁面运动到吸力面侧, 加厚在吸力面与下端壁形成的角区内的边界层。

要想消除沿吸力面和压力面做径向运动的边界层的径向运动, 就得改变常规叶片吸力面和压力面的正压力梯度。采用正倾斜叶片 (图2a) , 固然可以获得负的径向压力梯度 (图3) , 在它的作用下不再发生从上而下的沿吸力面和压力面的边界层径向串流, 因而使叶栅根部的能量损失下降, 但却可能发生自下向顶部的边界层运动, 使叶栅顶部的能量损失增加, 其结果是叶栅总的能量损失并未下降, 有时正倾斜叶片栅中的能量损失还可能大于常规叶片栅中的能量损失 (图5)

采用弯曲叶片栅, 即叶片的压力面与上下壁面组成的夹角均为锐角时, 可以获得吸力面和压力面上的沿叶高的压力呈C型分布 (图3)

《2.3 叶片弯曲对横向二次流的影响》

2.3 叶片弯曲对横向二次流的影响

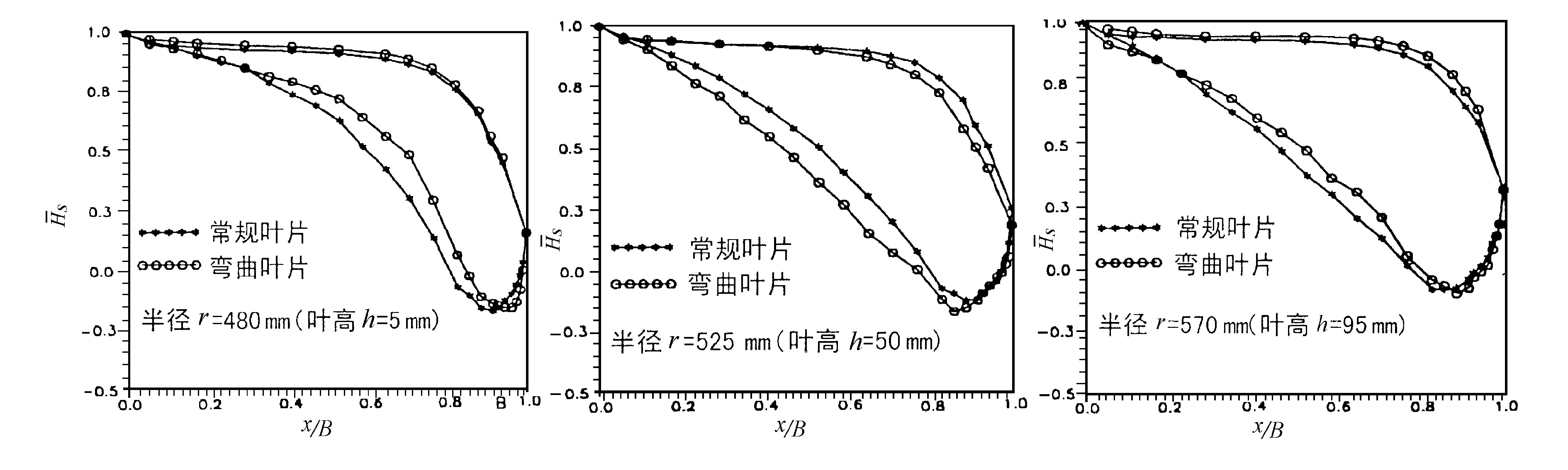

采用弯曲叶片对压力面和吸力面之间的压差也有显著的影响。图6表示在环形叶栅中, 常规叶片和弯曲叶片吸力面和压力面上的压力分布

Fig.6 Distribution of static pressure on blade surface

a.相对叶高0.05处型面静压分布 b.相对叶高0.5处型面静压分布 c.相对叶高0.95处型面静压分布

《3 叶片弯曲对级气动特性的影响》

3 叶片弯曲对级气动特性的影响

《3.1 引言》

3.1 引言

涡轮导向叶片的弯曲不仅可以大幅度降低叶栅中的能量损失, 而且能够改善其下游动叶片中的三维流场, 改善级的总性能。弯曲导向叶片的吹风试验只能部分地显示其有利的影响, 无法提供它对下游流场以及整个级的气动性能改进的信息。因此, 只有进行弯曲叶片级的性能实验才能充分显示它在改善级性能方面的作用。由此可见, 级的性能实验在弯曲叶片的研究和发展过程中是非常必要的。

《3.2 弯曲叶片对级效率的影响》

3.2 弯曲叶片对级效率的影响

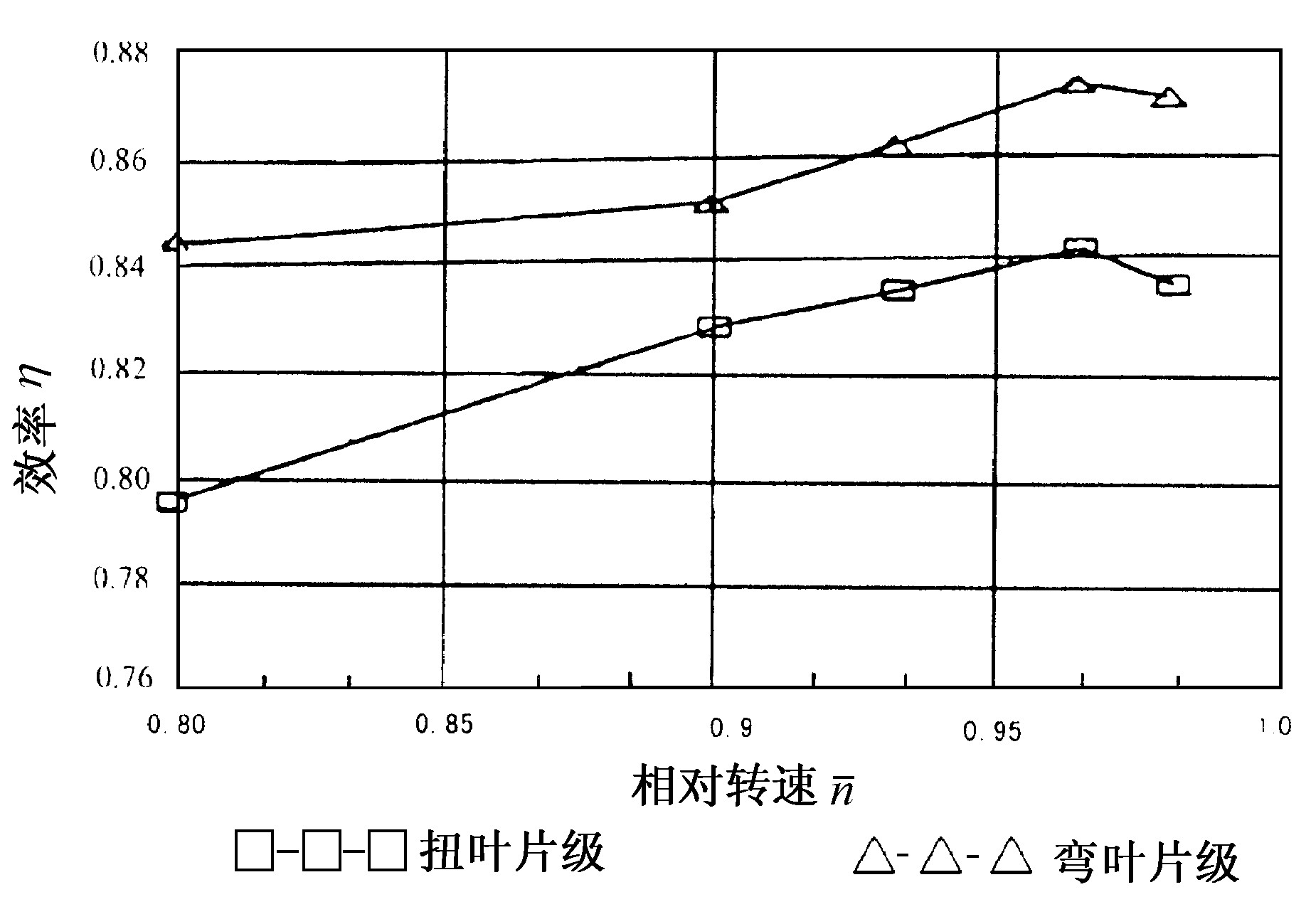

级试验的主要目的之一是获取级效率与速比 (转速) 的关系。为了提高发动机的推力和降低油耗, 我们曾对一台小型涡喷发动机做了改型。原型涡轮是按自由涡设计方法设计的, 它的效率较低。改型的方案是将涡轮导向叶片利用弯扭两个设计自由度进行了重新设计, 其它部件保持不变。改型前、后的涡轮导向器如图8所示。试验是在小型涡喷发动机上进行的。由于改型后的涡轮导向叶片的内、外径保持不变, 因此, 当原型导向叶片卸去后, 改型后的导向器就可以很容易地装入发动机中。试验中测量了压气机进口空气流量、压气机的压比、燃油耗量、发动机转速、涡轮出口燃气温度和发动机推力。采用热力分析方法, 在涡轮和压气机压力平衡、转速平衡以及流量和能量守恒的基础上, 求出弯扭叶片级和原级涡轮在不同转速下的级效率。改型后的涡轮效率改变以后, 发动机的工作点要发生移动。为了便于同原型发动机的性能进行比较, 通过调整尾喷管的面积, 使改型后的发动机工作点与原型发动机在最大转速工况下保持相同。试验结果表明 (图9) , 在各个转速工况下, 弯曲叶片级效率均比原型涡轮级有所提高。在所测转速变化范围内, 涡轮效率提高3%~4%, 发动机推力提高3.5 %左右。由于在改型中仅用弯扭叶片 (叶片反扭) 代替了原型导向器中的单纯的扭叶片 (等环量扭曲规律) , 所以, 这个效率和推力的提高值可以认为仅仅是由于采用了弯扭叶片而带来的收益。

类似的动态试验结果在川岸等人的文章中也作过介绍

从实验结果可以看出, 采用弯曲叶片的方案 (CL) 可以获得较大的级性能改善, 相对级效率可以提高1 %。直线倾斜方案 (SL) 与原方案比较, 其效率仍可提高0.5 %, 但风洞吹风试验结果表明 (图11) , 直线倾斜叶片栅的压力损失要比原型静叶片稍微大些。这表明, 采用直线倾斜静叶片虽然没有降低叶片本身的能量损失, 但却改变了级的其它参数, 例如提高了级的根部级动度, 从而有利于级效率的提高。

《3.3 叶片弯曲对级反动度沿径向分布的影响》

3.3 叶片弯曲对级反动度沿径向分布的影响

如前所述, 叶片的倾斜和弯曲不仅可以控制径向压力梯度的大小及其变化规律, 而且能够改变级的反动度沿叶片高度的分布, 使根部的反动度提高, 顶部的反动度降低。图12是在GEC公司可变密度试验设备上对914 mm末级叶片的模型级所做试验的结果

Fig.11 Circumferentially averaged total pressure loss distribution at nozzle outlet

Fig.13 Through-flow property of last stage in 500 MW unit before and after retrofit

《3.4 叶片弯曲对级通流特性的影响》

3.4 叶片弯曲对级通流特性的影响

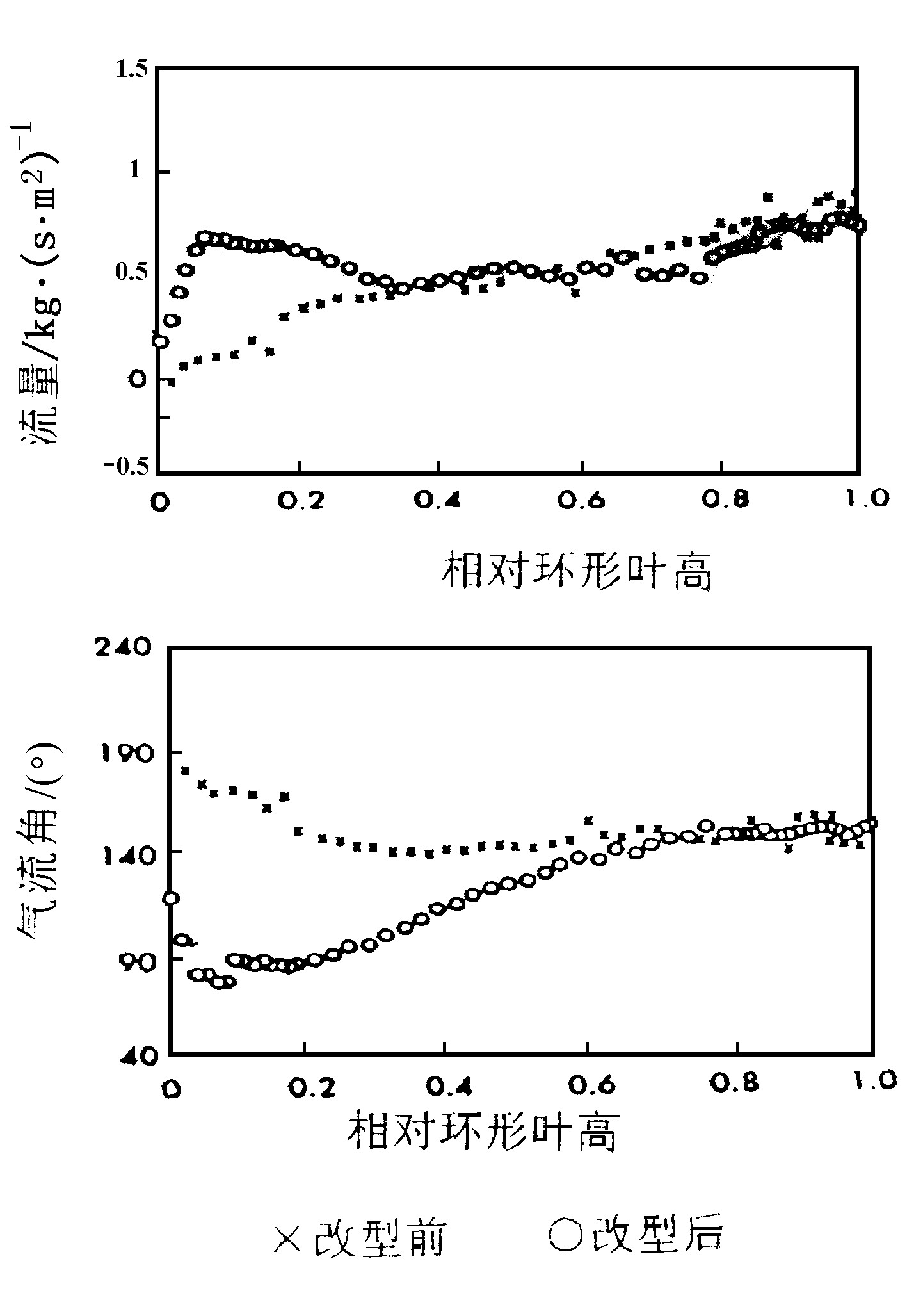

级的通流特性在很大程度上依赖于级的反动度沿径向的分布。因此, 弯扭叶片级在使级的反动度沿径向均化的同时, 在一般情况下必然导致级的通流特性的改善。在大型蒸汽轮机中, 通过低压缸末级的蒸汽容积流量很大, 因此要求末级叶片很长, 径高比很小。级的根部常出现负反动度, 使动叶流道根部附近的流动为扩压流动, 且极易发生严重分离和阻塞, 使级的气动性能变坏。图13是GEC ALSTHOM - 500 MW大型蒸汽轮机低压末级采用倾斜和扭曲导向叶片之后的级出口参数实测结果。从图中可以明显地看出, 改型后的单位质量流量在根部区域增加了, 改型级的出口气流角也从原级的190°降至90°左右, 接近最佳出口流动条件。这表明, 采用倾斜叶片后, 级的根部分离减弱甚至消失了。根部反动度的提高, 也使动叶流道内的流动状况得到了改善。

《3.5 叶片弯曲控制分离流动的能力》

3.5 叶片弯曲控制分离流动的能力

图14表示改型前、后的流线形状和分布

《4 弯扭叶片在压气机中的应用》

4 弯扭叶片在压气机中的应用

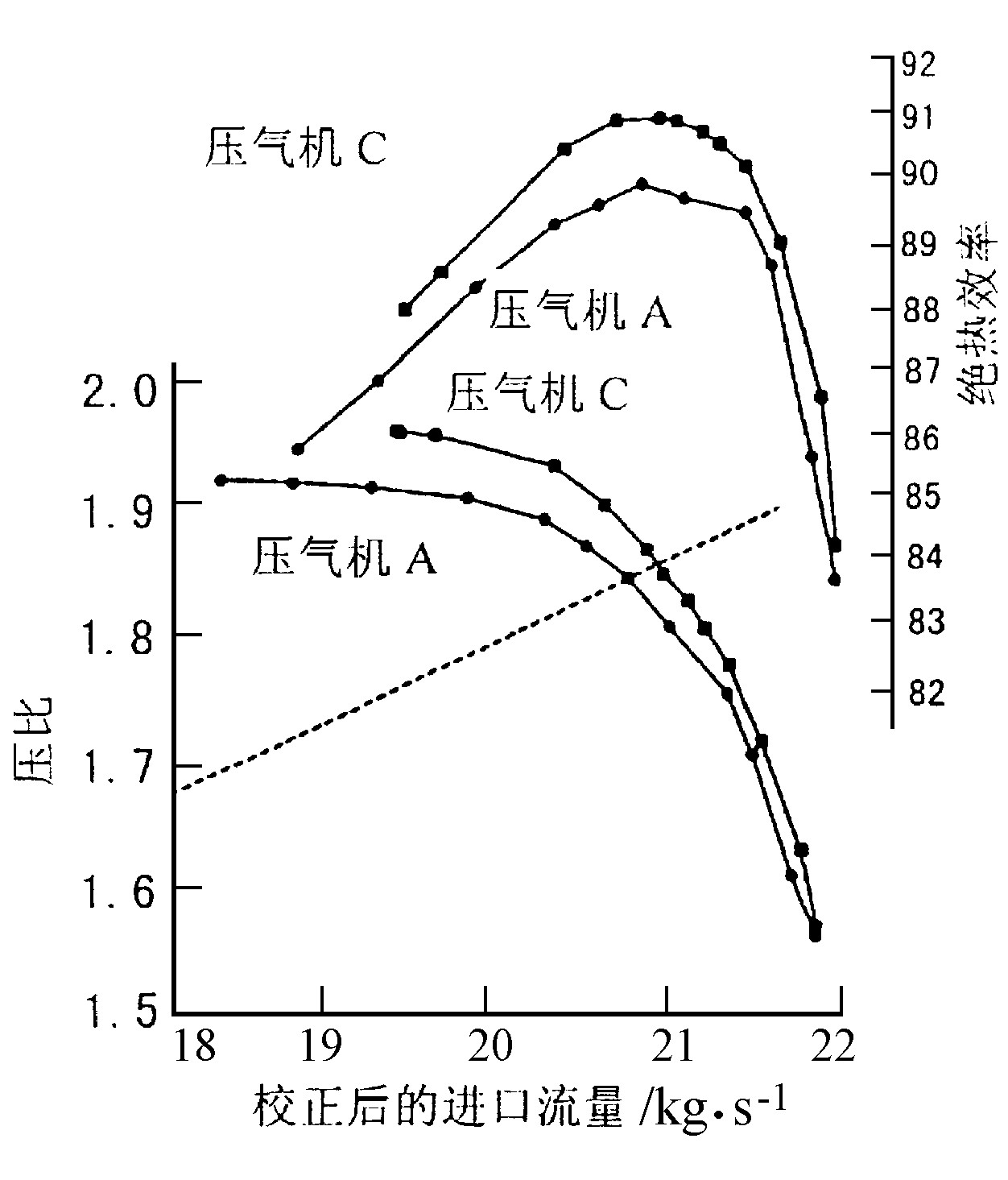

弯扭叶片在涡轮中的应用已日臻完善, 并且在实际发动机中的应用产生了显著的经济效益。然而弯扭叶片在压气机中的应用还需要经过一段深入的研究, 这是因为:压气机中的流动是扩压流动, 气流容易分离, 弯扭叶片栅的回转面、侧型面和子午面内的型状及其匹配状况, 弯曲叶片的根部和顶部弯曲角及其变化规律, 叶片的弯向 (正弯还是反弯) 等都影响着 (决定着) 扩压叶栅的流场结构。这不仅与流场中的能量损失有关, 而且影响喘振裕度的大小, 因此, 扩压叶栅采用弯曲叶片, 不仅要把降低能量损失作为考核指标, 而且要把提高压气机喘振裕度, 起码不降低喘振裕度作为先决条件。可见, 压气机采用弯曲叶片比涡轮采用弯曲叶片有较大的难度。可喜的是压气机采用弯曲叶片已有了良好的开端。图15表示一台静叶均采用弯曲叶片的三级压气机动态试验结果。在100 %速度下, 工作线上的绝热效率提高了1 %。从工作线至失速点的效率和压升均有提高, 通流能力也增加了0.85%

遗憾的是, 这台三级压气机采用弯曲叶片后, 其喘振裕度下降了3 %。文献

文献

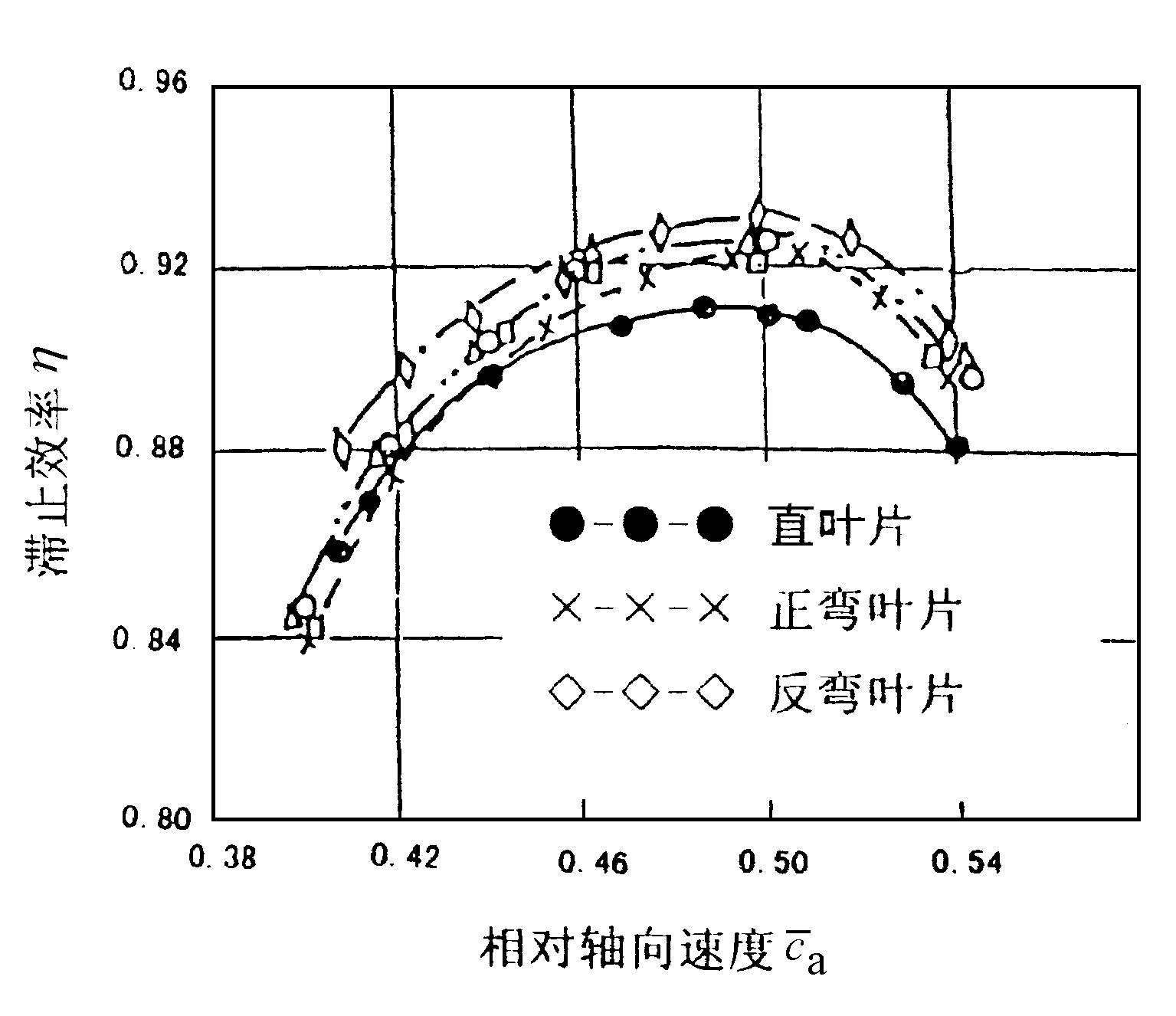

Fig.16 Stage efficiency versus air flow coefficient at different blade bowing variation

《5 结论》

5 结论

1) 搞清弯曲叶片流场中的涡系结构

涡轮叶栅中采用弯曲叶片降低能量损失的机理有待进一步深入研究, 尤其需要深入流场细微结构, 对各种集中涡系 (马蹄涡、通道涡、壁角涡、壁面涡等) 的生成、发展及其相互干扰进行实验研究和数值模拟, 以揭示叶片弯曲对这些涡系结构的影响, 进一步从涡动力学的角度搞清叶片弯曲降低损失的机理。

2) 弯曲叶片级的设计原则

弯曲叶片已成功地应用于汽轮机和航空发动机的涡轮中。但不是叶片一“弯”就能奏效的。弯曲叶片级和级组的设计还需要遵循一定的设计原则才能达到提高效率的目的。这些原则概括起来是:

● 在静叶片流道内建立C型压力分布规律;

● 反动度沿叶高均匀分布;

● 提高根部反动度, 降低顶部反动度;

● 动、静叶要匹配良好, 沿叶片高度冲角值要控制在合理的范围内, 不能过大;

● 级, 尤其是级组动叶出口气流要均匀排出。

3) 弯曲叶片在扩压叶栅中的应用刚刚开始

在扩压流动中采用弯曲叶片的研究工作, 虽然有了良好的开端, 但离工程实际应用还有一段距离。这是因为扩压流动与降压流动比较难于控制, 在扩压叶栅中采用弯曲叶片不仅要降低能量损失, 而且要保证压气机喘振裕度有所提高, 起码不降低。因此, 弯曲叶片应用于压气机还有较长的一段路要走。

京公网安备 11010502051620号

京公网安备 11010502051620号