《1 前言》

1 前言

对于超大型跨江越海桥梁而言,基础是决定工程成败的关键因素之一。苏通大桥是我国在长江河口地区建设的世界第一座跨径超千米的斜拉桥,是大跨径桥梁建设的杰出代表。由于建设条件复杂,技术要求高,工程规模巨大,苏通大桥主塔基础的设计与施工难度很大,是一项世界级技术挑战。从深水基础选型、深水群桩基础结构设计、深水钻孔灌注桩群桩基础施工平台搭设、超长大直径钻孔灌注桩施工、特大型钢吊箱沉放、冲刷防护等方面对苏通大桥超大型深水基础进行介绍。

《2 建设条件》

2 建设条件

苏通大桥地处长江下游的南通河段,东距长江入海口约 108 km,建设条件恶劣,主要体现在气象条件差、水文条件复杂、基岩埋藏深、航运繁忙四个方面。

气象条件差:桥位区属于北亚热带湿润季风气候,冬季寒冷少雨,夏季炎热多雨。极端高温达到 42°,极端低温达到 - 13° 。一年中风力达 6 级以上的有 179 d,年平均降雨天数超过 120 d,雾天达 31 d,同时还面临着台风、暴雨、龙卷风等自然灾害的威胁。

水文条件复杂:桥区河段以雨洪径流为主,每年 5 ~ 10 月为汛期,11 月至次年 4 月为枯水期,洪峰多出现在 6 ~ 8 月。桥区江面宽达 6 km,水深流急,为中等强度潮汐河段,潮汐为非正规半日潮,平均历时约 13 h,每日有两次高潮和低潮,日潮不等现象明显。高潮位主要受风暴潮影响,天文大潮与台风遭遇时,潮高超过 7 m 。主墩处水深近 30 m,常年流速 2.0 m/s 以上,垂线平均流速 3.68 m/s,最大流速超过 4 m/s,潮差 2 ~ 4 m,浪高 1 ~ 3 m 。

基岩埋藏深:桥区覆盖层深厚,超过 270 m 。土质以黏土、亚黏土、粉细砂为主,较好的持力层埋深为 65 m 和 76 m,河床多为淤泥和粉细砂,极易遭受冲刷。

航运繁忙:桥区航道复杂,通航船舶种类繁多,密度高,航运与施工安全的矛盾很突出。据统计,目前桥区日平均过往船只超过 3 000 艘,高峰时超过 6 000 艘。其中,一般货船约占 81 %,江海轮占 18 % 左右,油船、液化汽船、化学品船、危险品船及大中型船舶超过 400 艘。通航高峰一般出现在转潮前后 1 h [1,2] 。

《3 深水基础的选型》

3 深水基础的选型

常见的深水基础包括沉井基础、群桩基础等。沉井基础具有整体性好、刚度大,可承受较大的竖向荷载和水平荷载等优点,是大型桥梁基础方案的首选。若采用沉井基础,苏通大桥主塔基础平面尺寸将达到 78 m × 40 m,埋深达到 - 81.7 m 。按照该尺寸,施工期冲刷深度将达到 32.7 m;在 300 年一遇水文条件下最大冲刷深度将达到 40.4 m,这可能导致沉井下沉过程中发生较大倾斜和运营期承载力降低。此外,沉井施工过程需要长度超过 300 m 的大型锚碇系统,占据较大水域,对施工期通航的影响很大。同时,由于水流速度大,沉井定位精度难以控制、下放风险也较大。

苏通大桥主塔若采用钢围堰的基础形式,钢围堰平面尺寸将达到 104.5 m × 48 m,局部冲刷深度在 38 m 以上,由此造成围堰下沉深度大,施工难度提高,同时也使围堰造价大幅增加;围堰不能着床,后期冲刷造成钢围堰带封底混凝土(厚达 6 m)荷载全部附加在主塔上;围堰在下沉期间需要庞大的定位系统,不仅费用高,而且影响船舶正常通航,且基础船撞力作用下受力也不明确。

群桩和厚承台方案也是深水区域采用较多的一 种基础方案。 该方案的设计思路是取消钢围堰,增 加有限桩根数,依靠桩基础自身防撞;同时保证承台 厚度,一方面保证承台刚度,使桩基受力均匀,另一 方面增强基础整体性,提高群桩基础抗撞能力。 采 用这种方案,虽然桩基数量增加,但省去了定位船、 导向船及拉缆等定位系统。 此外,桩基础的穿透能 力较强,施工风险分散,相对容易控制。

综合考虑苏通大桥工程场区的建设条件、工程造价及我国设计施工队伍的工程经验与技术水平,最终选用群桩和厚承台方案。

《4 深水群桩基础的设计》

4 深水群桩基础的设计

苏通大桥群桩基础基桩采用钻孔灌注桩,每个主塔墩基础桩数 131 为根,桩长 117 m,桩径 2.85 m/2.5 m(钢护筒外径 2.85 m,混凝土桩  2.5 m),桩距 6.75 m,呈梅花形布置,按摩擦桩设计。为减轻基础恒载,承台采用哑铃形,每个塔柱下承台平面尺寸为 51.35 m × 48.1 m,其厚度由边缘的 5 m 变化到最厚处的 13.324 m,两承台间采用 11.05 m × 28.1 m 的系梁连接(厚 6 m)。同时设计要求护筒参与结构受力,其精度要求等同于桩基要求:倾斜度小于 1 /200 、桩位偏差小于 10 cm 。

2.5 m),桩距 6.75 m,呈梅花形布置,按摩擦桩设计。为减轻基础恒载,承台采用哑铃形,每个塔柱下承台平面尺寸为 51.35 m × 48.1 m,其厚度由边缘的 5 m 变化到最厚处的 13.324 m,两承台间采用 11.05 m × 28.1 m 的系梁连接(厚 6 m)。同时设计要求护筒参与结构受力,其精度要求等同于桩基要求:倾斜度小于 1 /200 、桩位偏差小于 10 cm 。

为保证基础有足够的水平承载能力,需考虑钢护筒参与受力。基础设计的关键在于钢护筒深度的确定,需要考虑两个方面因素:a. 钢护筒的入土深度。基础在 20 年一遇水文条件下最大局部冲刷为 21.5 m,300 年一遇水文条件下最大局部深度为 27.1 m,最大冲刷有可能在一次大水作用下形成。为保证基础承载力,钢护筒需搭设到足够深度;b. 钢护筒打设施工的难度。由于主塔墩在标高 - 52.0 ~ - 54.0 m 处有一层厚约 2.0 ~ 4.0 m 的硬砂层,钢护筒难以穿越。

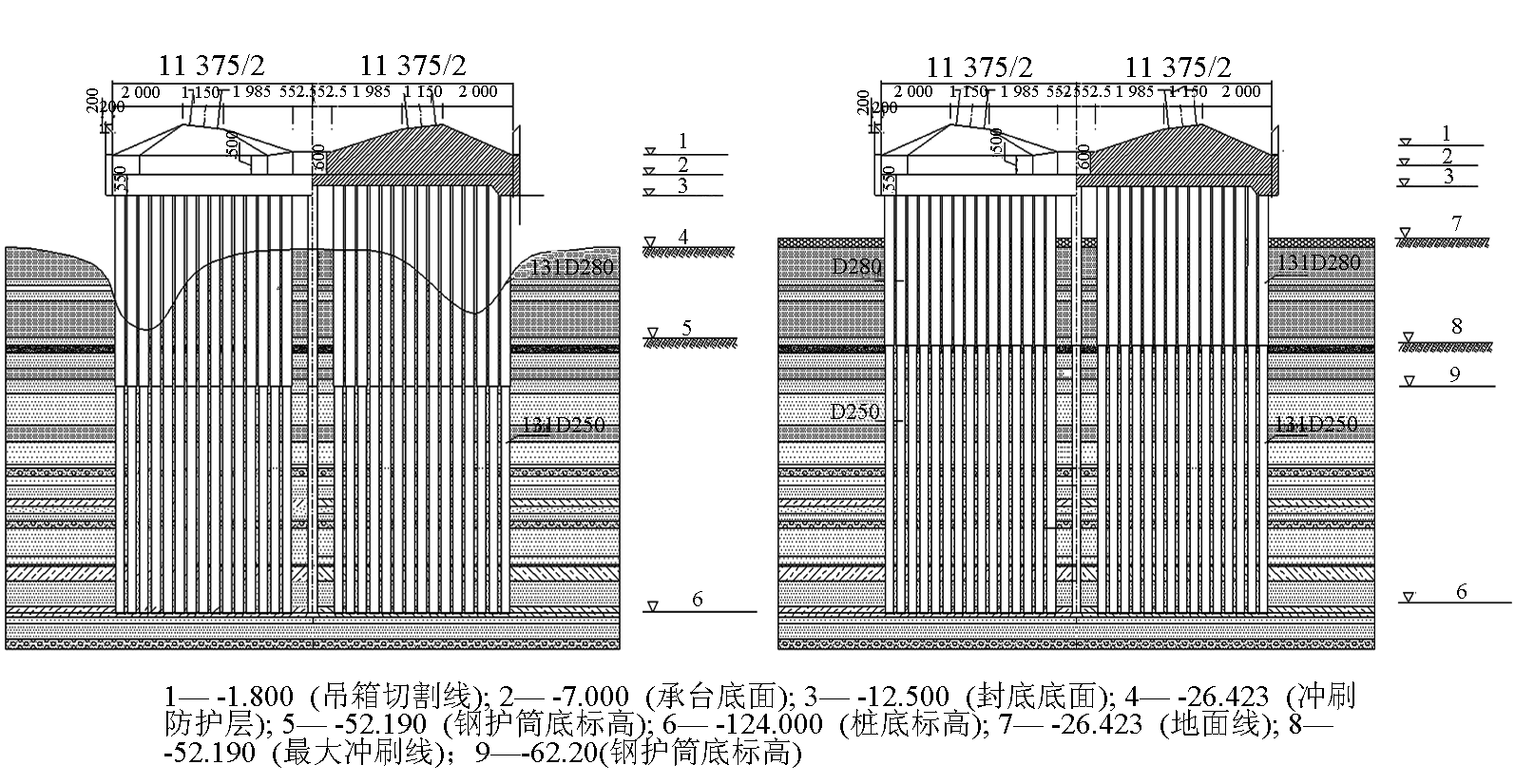

为解决以上问题,曾考虑过两种方案,方案如图 1 所示。

《图1》

图1 群桩基础设计比选方案(单位:cm)

Fig.1 Design alternatives for group pile foundation

方案一:允许河床冲刷,将钢护筒打设到底标高到 - 62.0 m,保证其具有足够的入土深度。该方案的优点是可避免深水流急条件下的冲刷防护;缺点是钢护筒打设难度增大。方案二:进行冲刷防护,避免河床发生较大冲刷。这样,钢护筒底标高可以提高到 - 52.0 m 。该方案的优点是可以解决钢护筒打设难题;缺点是必须进行永久冲刷防护。试验发现,若采用方案一,钢护筒可能会发生较大卷曲,处理难度很大;且将难以避免运营期的补防护,增大运营维护难度。因此,选择方案二作为实施方案。

船撞分析表明,方案二中基础自身具有很强的抗撞能力,能够安全承受船舶的撞击,船舶撞击的主要风险在于承台发生局部破损。因此,采用了主动与被动相结合的防撞方案。主动防撞措施是建立桥区船舶航行管理系统,对桥区通航船舶进行监控与管制,防止船舶偏离航道,从而对大桥基础安全产生威胁;建立桥区船舶通航应急系统,对失控船舶采取应急措施,尽量避免船舶撞击桥墩。被动防撞措施是利用承台钢吊箱进一步增强基础抗撞能力。

《5 深水群桩基础的施工》

5 深水群桩基础的施工

《5.1 深水钻孔灌注桩施工平台搭设》

5.1 深水钻孔灌注桩施工平台搭设

平台施工的一般方法是采用直径较小的钢管桩作为支撑桩搭设平台。若采用这种方法,平台刚度较小,安全度和精度较低。为探索其可行性,苏通大桥曾进行过试桩。试桩位于主河道深泓区,水流速为 2.5 m/s,水深 35 m 。平台由 12 根直径 1.4 m 的钢管桩作为支撑桩。在试桩过程中,小直径的支撑桩在潮流作用下晃动明显,最终发生断裂。由此证明在主泓深水区采用传统方案不可行。从增大单桩和平台刚度的角度出发,苏通大桥采用大直径的工程钢护筒搭设平台。

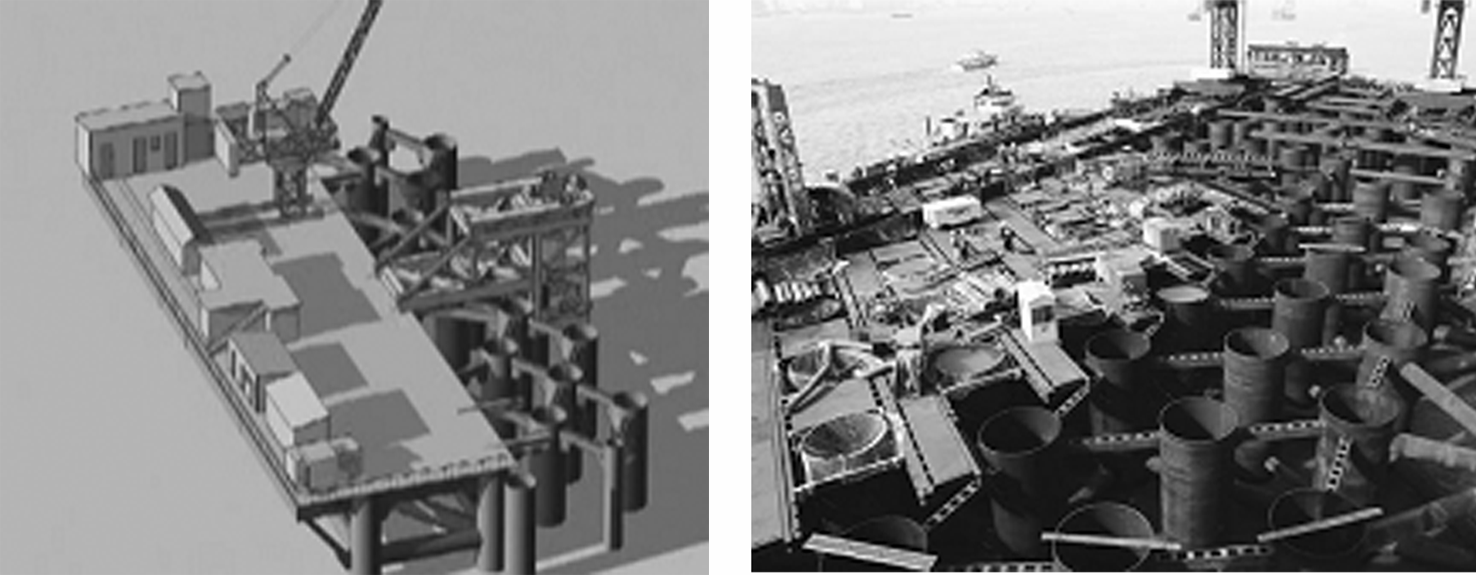

北主塔墩处水深且流速较大,选择自上游向下游搭设平台的方案。平台平面尺寸为 154 m × 57 m,自上游到下游共分为起始平台、辅助平台和钻孔平台。起始平台和辅助平台分别由 12 根和 10 根  2.54 m 的钢管桩支撑,钻孔平台由 131 根

2.54 m 的钢管桩支撑,钻孔平台由 131 根  2.85 m 的工程钢护筒支撑。具体做法如下(见图 2):首先进行河床预防护,防止钢管桩、钢护筒沉设引起的河床冲刷导致钢管桩和钢护筒入土深度的减少;其次在承台上游利用

2.85 m 的工程钢护筒支撑。具体做法如下(见图 2):首先进行河床预防护,防止钢管桩、钢护筒沉设引起的河床冲刷导致钢管桩和钢护筒入土深度的减少;其次在承台上游利用  2.54 m 的钢管桩搭设起始平台,增大单桩稳定性和辅助平台刚度,提高钢护筒定位精度;再次安装特制的悬臂式导向架在起始平台上,保证钢护筒打设的精度,采用两台并联的振动锤完成钢护筒打设;最后将已打设的钢护筒平联成整体,并固定导向架,自上游向下游逐根打设剩余钢护筒,形成施工平台[3] 。

2.54 m 的钢管桩搭设起始平台,增大单桩稳定性和辅助平台刚度,提高钢护筒定位精度;再次安装特制的悬臂式导向架在起始平台上,保证钢护筒打设的精度,采用两台并联的振动锤完成钢护筒打设;最后将已打设的钢护筒平联成整体,并固定导向架,自上游向下游逐根打设剩余钢护筒,形成施工平台[3] 。

《图2》

图2 北、南主塔墩基础施工平台搭设方案

Fig.2 Establishment of north and south pylon foundations construction platform

南主塔处水深较小,钢管桩的稳定性相对较高,因此采用  2.85 m 的工程钢护筒搭设钻孔平台,小直径钢管桩搭设工作平台(上游平台和下游平台)的方案。平台平面尺寸为 168.15 m × 56.90 m,首先施工钻孔平台,先采用打桩船按照水流方向隔列施打 9 列钢护筒中的 5 列,联接形成具有足够刚度的起始平台;然后在起始平台上利用特制定位导向架和打桩锤施打中间的钢护筒,联接形成钻孔桩施工平台。在起始平台形成后,分别利用 13 根和 25 根

2.85 m 的工程钢护筒搭设钻孔平台,小直径钢管桩搭设工作平台(上游平台和下游平台)的方案。平台平面尺寸为 168.15 m × 56.90 m,首先施工钻孔平台,先采用打桩船按照水流方向隔列施打 9 列钢护筒中的 5 列,联接形成具有足够刚度的起始平台;然后在起始平台上利用特制定位导向架和打桩锤施打中间的钢护筒,联接形成钻孔桩施工平台。在起始平台形成后,分别利用 13 根和 25 根  1.42 m 钢管桩支撑搭设上游平台和下游平台 [4] 。

1.42 m 钢管桩支撑搭设上游平台和下游平台 [4] 。

《5.2 超长大直径钻孔灌注桩施工》

5.2 超长大直径钻孔灌注桩施工

苏通大桥主塔墩处土质以砂和亚黏土为主,钻孔桩施工时极易发生塌孔等现象,从而引起桩施工质量下降、承载力降低、沉降变大等问题。因此苏通大桥采用了桩底注浆措施,并开发了集成 PHP 泥浆系统。

5.2.1 超长大直径钻孔灌注桩桩底注浆

为减小基础沉降,增强基础整体性,苏通大桥主塔墩群桩基础外围基桩采取了桩底注浆措施。注浆管采用 4 回路 U 型布管形式,U 管下侧均匀设置有 8 个  8 mm 的小孔。注浆时采取以注浆量为主,注浆压力为辅的双重控制措施。每根基桩的注浆量为 8 t,分三个循环进行,注浆量分配为 40 %,40 %, 20 % 。第一循环注浆完成后,间隔 2.5 ~ 3 h 进行第二循环,第二循环注浆完成 3.5 ~ 6 h 后进行第三循环。每个循环结束后要用清水冲洗管路。第一、第二循环注浆以注浆量控制为主,第三循环注浆以压力控制为主。桩端注浆试验结果表明,桩端注浆对基础承载力、侧阻力及极限摩阻力的提高有明显作用。一般而言,注浆后桩的承载力能提高 40 % 以上。

8 mm 的小孔。注浆时采取以注浆量为主,注浆压力为辅的双重控制措施。每根基桩的注浆量为 8 t,分三个循环进行,注浆量分配为 40 %,40 %, 20 % 。第一循环注浆完成后,间隔 2.5 ~ 3 h 进行第二循环,第二循环注浆完成 3.5 ~ 6 h 后进行第三循环。每个循环结束后要用清水冲洗管路。第一、第二循环注浆以注浆量控制为主,第三循环注浆以压力控制为主。桩端注浆试验结果表明,桩端注浆对基础承载力、侧阻力及极限摩阻力的提高有明显作用。一般而言,注浆后桩的承载力能提高 40 % 以上。

5.2.2 集成 PHP 泥浆系统

集成 PHP 泥浆系统是充分利用 PHP 泥浆触变性好、黏度高、成孔后泥皮薄等优点,通过合理布置设备,使其净化、循环、絮凝及稀释等过程得到优化,实现泥浆往复利用和集中弃渣,从而使泥浆系统达到提高程控质量和效率、节约材料和保护环境等目的。

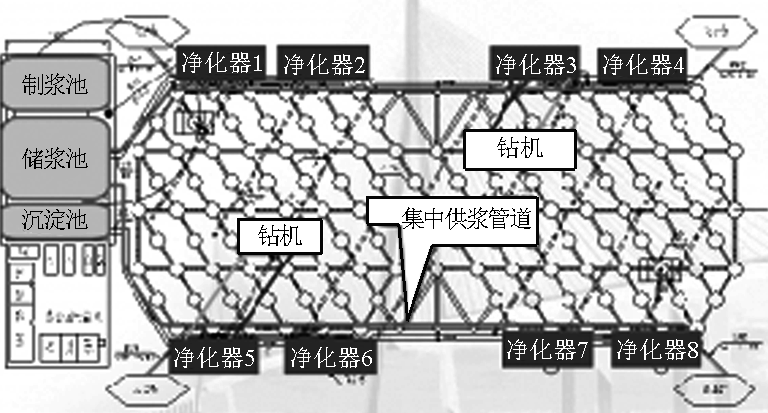

南塔墩距岸边较近,平台空间较大,因此采用了集中制浆、分散净化的工艺。在该工艺中,泥浆采用布置在钻孔平台两侧的泥浆净化系统进行净化(见图 3 )。泥浆净化系统由旋筛机、泥浆净化器、泥浆箱、排渣槽、运渣船等部分组成。通过钻机经反循环排出的泥浆,首先经过旋筛机和泥浆净化器将粒径在 0.074 mm 以上的颗粒排除;经净化器处理后的泥浆在小泥浆箱中沉淀,形成泥浆后循环回钻孔内进行钻孔施工。弃渣最后排到泥浆船上,统一运到指定地点弃置。采用这个系统,钻孔泥浆重复利用率可达到约 50 % 。

《图3》

图3 南主墩集成 PHP 泥浆系统示意图

Fig.3 Sketch of centralized PHP slurry system for sorth pylon

北塔墩由于平台空间相对较小,采取了分散制浆、净化和循环的工艺。在该工艺中,利用已施工完成桩的钢护筒作为储浆池进行泥浆循环。这种工艺的功效略低于集中制浆工艺。

《5.3 钢吊箱下沉施工》

5.3 钢吊箱下沉施工

钢吊箱是永久防撞结构的组成部分,同时也是实现承台干施工的挡水结构物。其底板是封底混凝土的控制面,侧板内壁是浇注封底混凝土及承台混凝土侧模板,顶面是混凝土浇注的操作面。因此,其下沉施工的精度具有较高的要求。同时,由于其规模巨大、施工条件复杂,在水中下放的距离较大,因此钢吊箱的下沉施工具有较大难度。

南主墩钢吊箱尺寸为 117.35 m × 51.7 m × 16.9 m,重约 5 800 t,采用整体沉放的方法进行施工。施工时选用 12 个吊点,用 40 台千斤顶进行吊放(见图 4)。吊放时对 12 个吊点、40 台千斤顶按位移同步、荷载均衡的原则用计算机集中控制,高差超过 1 cm 时吊放就自动停止,进行调整。为控制钢吊箱的摆动,在钢套箱外侧和内侧设置限位和导向装置。钢吊箱竖向定位是通过周边钢护筒上安装的 32 个竖向定位反压牛腿实现的。竖向定位完成后,选择在低潮位时调整钢套箱的平面位置,并加以固定。

《图4》

图4 南主墩钢吊箱整体沉放示意图

Fig.4 Sketch of lowering of south pylon

北主墩钢吊箱尺寸为 118 m × 52.3 m × 18.5 m,分 3 节进行下沉施工。首节钢吊箱高 6.6 m,重 2 615 t 。钢吊箱采用 16 台千斤顶组成的主从随动控制液压下放系统进行下放,水上接高采用 2 台桅杆吊和 2 艘浮吊船进行对称分块拼装;在拼接完成后,通过往壁体内对称均匀注水而下沉。下沉时,钢吊箱平面位置通过设置在钢吊箱内壁板和外围钢护筒之间的橡胶护舷来实现,垂直度由卷扬机、手拉葫芦来实现。同时,通过往双壁内注水来实现微调[5,6] 。

《5.4 冲刷防护》

5.4 冲刷防护

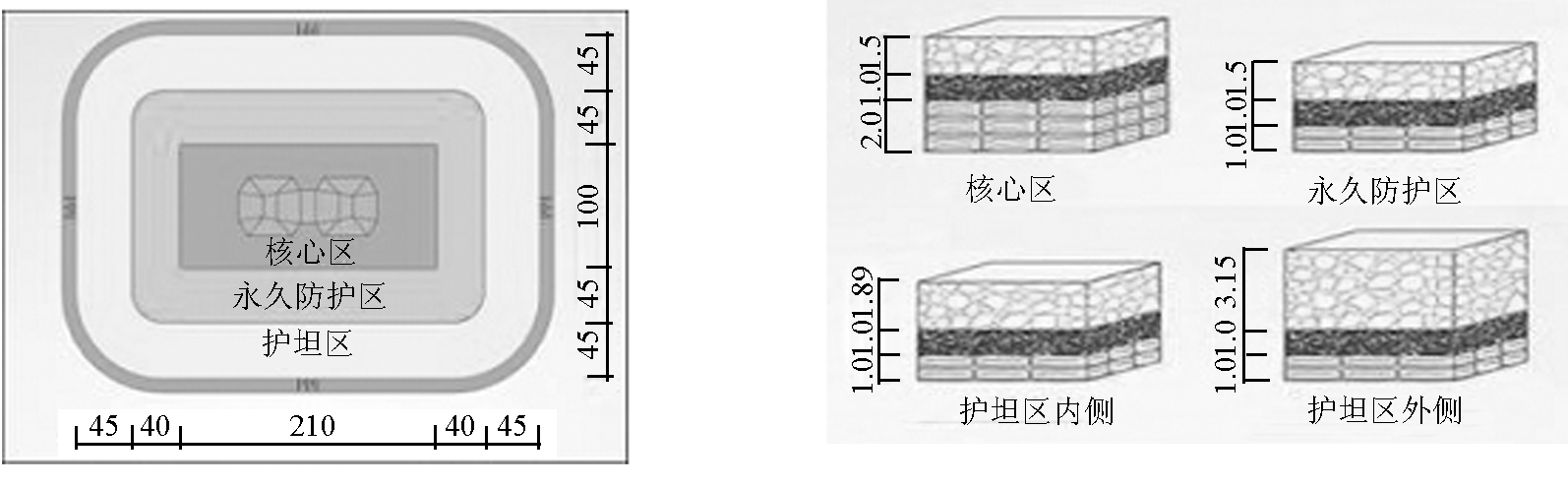

苏通大桥桥位区水深流急,河床底质抗冲性较差。模型试验表明,桥梁建设后南、北主塔墩会有 20 ~ 30 m 的不均匀冲刷。为提高结构安全度,尽量减少运营期的常年维护,同时保证基础施工期安全,苏通大桥采用了施工预防护与永久防护相结合的方案。

永久防护采用了护底抗冲的理念。根据各部分所处位置和功能作用,将整个防护区域分为核心区、永久防护区和护坦区 3 个部分(见图 5)。核心区范围为 100 m × 210 m;永久防护区为核心区外围 40 ~ 45 m 宽的范围;护坦区稳定边坡按 1∶3 考虑,护坦区宽度按最大冲刷深度的 1.5 倍考虑。防护结构由反滤层和护面层组成,反滤层采用袋装砂和级配碎石,护面材料采用块石[7] 。

《图5》

图5 基础冲刷防护结构图(单位:m)

Fig.5 Structural diagram of foundation scour protection

核心区预防护在主塔墩桩基钢护筒沉设前进行,永久防护与桩基施工同时进行。永久防护由于防护范围大,施工前分为若干个网格,按网格进行抛投施工。南、北主墩网格尺寸分别为 25 m × 20 m 和 15 m × 10 m 。抛投采用两种施工方案,一种是定位船施工。采用定位船方法施工时,用 GPS 对定位船进行定位,开体驳停靠于定位船侧进行砂袋冲灌或级配碎石和块石吊装,之后直接抛投。另一种是游抛,采用自航式开体驳,在抛投区域外进行砂袋冲灌或级配碎石和块石吊装,航行至指定位置定位后开底抛投。对于核心区平台内的级配碎石和块石施工,由于受施工平台的影响,采用在平台承重梁下部安装起吊行走系统,利用电动葫芦进行吊抛的施工方法。

防护工程自 2003 年 7 月开始施工,2004 年 5 月完成施工,实际抛投砂袋 30 × 104 m3 、碎石 26 × 104 m3 、块石 53 × 104 m3 ,防护面积 21 × 104 m2 。3 年多的监测表明,防护区结构稳定,护坦区局部虽略有冲刷,但在冲刷试验范围内,河床总体冲淤稳定,与预计基本一致。

《6 结语》

6 结语

苏通大桥主塔深水群桩基础规模创造了世界之最,在设计与施工方面攻克诸多挑战,取得了较大的创新:

1) 群桩与厚承台相结合的方案是一种可供特大型桥梁选用的优秀基础方案。该方案不仅风险较低,而且有较强的经济性。为保证基础承载能力,可考虑钢护筒、钢吊箱的作用和采用永久冲刷防护等工程措施[8] 。

2) 利用工程钢护筒作为支撑桩搭设施工平台,不仅可以有效解决深水潮汐河段平台稳定问题,而且可以提高精度,节省投资[9,10] 。

3) 集成 PHP 泥浆系统不仅可解决深孔护壁稳定问题,而且可提高施工效率,利于环保。

4) 大型钢吊箱的整体同步下放表明,水域大型钢结构可采用群顶计算机同步控制技术进行整体下放。

京公网安备 11010502051620号

京公网安备 11010502051620号