大型多支承回转窑是建材、冶金、水泥、化工等生产中的关键设备,它的运行好坏在很大程度上决定了生产效率和企业效益。由于其体积和质量大,一般采用如图 1 所示的多组托轮的支承形式,每组支承结构都由滚圈和左右两个托轮组成,滚圈活套在筒体外面并支承在两个托轮上,托轮与垂直方向呈 30°角;支承组数一般为 4 ~9 档。主回转体(包括筒体和滚圈)的自重及载荷通过滚圈传到托轮。因此,滚圈与托轮之间产生很大的接触应力,接触面容易发生剥落、压馈等磨损失效现象,严重影响支承部件的使用寿命,降低回转窑的运转效率。

《图 1》

图 1 托轮偏斜安装示意图

Fig.1 Sketch of supporting wheel deflective fixing

由于安装工艺要求回转中心与水平面微倾斜一定角度,这使得主回转体在运转时出现轴向下滑现象。为了解决轴向下滑问题,保证回转窑正常运行,一般通过调整托轮使其相对于滚圈偏斜一个小角度 θ 来控制。托轮的偏斜导致滚圈与托轮间的磨损加剧,大大降低支承部件的使用寿命[1 ~3] 。因此,了解托轮偏斜对接触应力的影响,掌握托轮偏斜与支承部件的应力变化,分析支承部件的危险易损部位,对降低托轮与滚圈间的疲劳磨损,提高设备运转率,保证回转窑安全、连续运转具有重要意义。

笔者运用赫兹接触理论,推导出托轮与滚圈最大接触应力比与托轮偏斜角的关系,再利用有限元方法,计算某支承结构在一定载荷下,托轮平行与呈最大偏斜角时的接触问题,得到支承部件接触应力与等效应力应变分布情况,进而找到滚圈和托轮的危险易损部位。有限元计算与理论计算结果相近,该结论为回转窑的轴向调控提供了有效的理论依据。

《1 支承结构接触理论分析》

1 支承结构接触理论分析

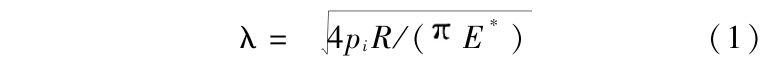

托轮与滚圈之间为两圆柱体二维接触,接触区正压力符合赫兹接触分布规律。当托轮与滚圈轴线平行时,接触区呈有效宽度为 2λ 的矩形平面。接触区宽度为[4 ,5]

接触区压力分布为

由式(2)可知,接触区压力分布是一个抛物面。压力在接触区边缘为零,最大压力出现在接触区轴向中心线上,计算式为

式中 R 为托轮与滚圈的相对曲率半径(m),1 /R = 1/Rd +1 /Rt,Rd , Rt 分别表示滚圈与托轮的半径(m);pi 为接触区单位长度所受的正压力(N/m),pi =F /(2 cos α),

cos α), 为滚圈宽度(m),F 为滚圈总压力(N),α 为托轮支承半角;E *为托轮与滚圈的当量弹性模量(Pa),1/E *=(1 -

为滚圈宽度(m),F 为滚圈总压力(N),α 为托轮支承半角;E *为托轮与滚圈的当量弹性模量(Pa),1/E *=(1 - )/E1 +(1 -

)/E1 +(1 - )/E2 ,其中 E1 ,E2 分别为滚圈与托轮的弹性模量(Pa),υ1 ,υ2 分别为滚圈和托轮的泊松比。

)/E2 ,其中 E1 ,E2 分别为滚圈与托轮的弹性模量(Pa),υ1 ,υ2 分别为滚圈和托轮的泊松比。

当托轮偏斜角为 θ 时,滚圈与托轮的接触区较之托轮平行时会发生变化。在调整托轮时,θmax  0.5°。假定托轮和滚圈为无限长,接触区在托轮和滚圈的范围内,根据赫兹接触分布规律,接触区面积呈椭圆形,设椭圆短半轴为

0.5°。假定托轮和滚圈为无限长,接触区在托轮和滚圈的范围内,根据赫兹接触分布规律,接触区面积呈椭圆形,设椭圆短半轴为  ,长半轴为 b,接触区压力分布为[5 ,6]

,长半轴为 b,接触区压力分布为[5 ,6]

式中 p0 为接触区最大压应力;p 为接触区总压力, p =F/(2cos 30°)。

根据接触力学, , b 按公式

, b 按公式

和 Re =(1 /2)(AB)-1 /2计算取得。

对于滚圈和托轮, =

= =∞,

=∞, =Rt ,

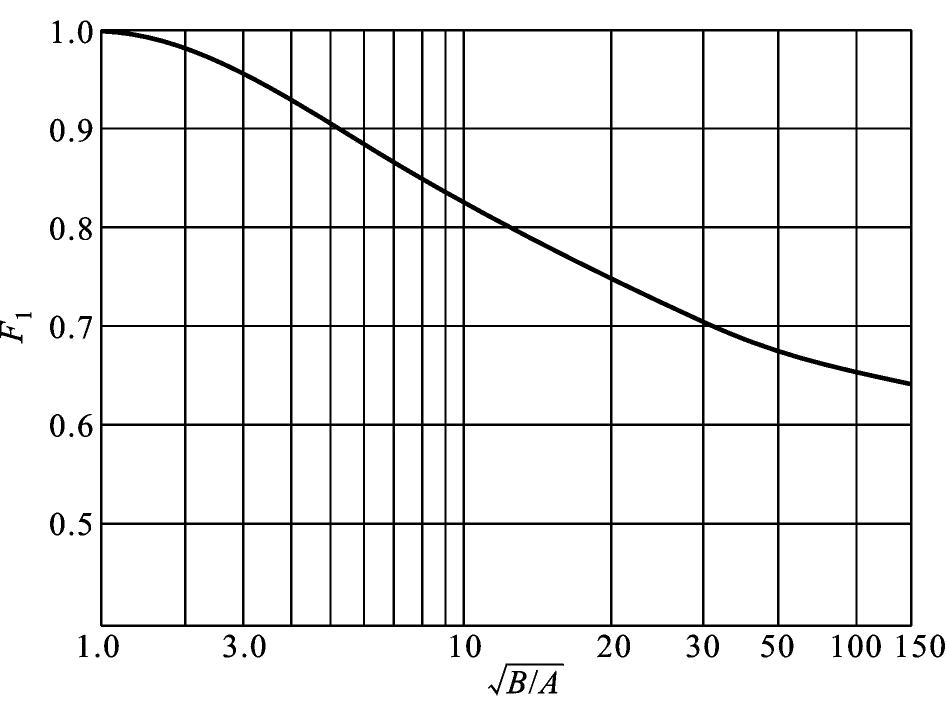

=Rt , = Rd 。 F1(e)为接触区的椭圆积分,可通过图 2 得到。

= Rd 。 F1(e)为接触区的椭圆积分,可通过图 2 得到。

《图 2》

图 2 F1—

Fig.2 F1—  curve

curve

经计算,椭圆长轴 2b 一般远大于滚圈宽度  ,因此,接触区的压力需重新分布。由于滚圈、托轮半径及偏斜角不变,

,因此,接触区的压力需重新分布。由于滚圈、托轮半径及偏斜角不变, 亦不变。因此,重新分布后的最大正压力

亦不变。因此,重新分布后的最大正压力  与 p0,

与 p0, 与

与  保持比例关系[6 ,7] 。重新分布后的总压力应满足

保持比例关系[6 ,7] 。重新分布后的总压力应满足

式中 S 为椭圆在滚圈与托轮接触区的面积; 为椭圆的短半轴;

为椭圆的短半轴; 为椭圆的长半轴。

为椭圆的长半轴。

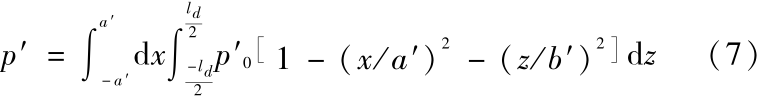

对式(6)积分可得

定义托轮偏斜与平行时最大接触应力之比为

联立式(7),式(8)得

《2 有限元分析》

2 有限元分析

由于滚圈和托轮属于线接触,所以建立有限元模型时,接触单元不是很多。为了得到精确的计算结果,接触处网格应细化且有规则[8 ,9] ,就要求模型越简单越好,所以在建模时采用矩形滚圈和实体圆柱托轮,以避免网格划分的零乱和不规则。托轮和滚圈实体单元类型选取变形特性好、抗畸变能力强、计算精度较高的 Solid45;并采用 sweep 方法对模型进行离散。正确定义接触对是接触问题求解的关键,模型选用 target170 和 contract174 分别定义两对接触对的目标面和接触面,即滚圈与托轮接触处的小段外表面[10 ~12] 。

按照文献[7] ,滚圈内壁压力分布如图 3 所示,表达式为

式中 Q 为轴向单位长垂直方向的载荷(N);q 为滚圈周线上的均布载荷(N /m);Rc 为滚圈内外半径的平均值(m);α 为接触初始角;H 为常系数。

《图 3》

图 3 滚圈余弦压力分布示意图

Fig.3 The sketch of cosine pressure distribution of roller

定义接触有限元模型的载荷和约束时,在滚圈内壁按式(11)施加余弦压力载荷;因托轮紧套在托轮轴上,定义托轮孔内径上所有节点全部位移为零。

《3 实例分析》

3 实例分析

某厂一档支承结构的滚圈与托轮结构和材料性能参数:滚圈宽度  =0.725 m,外径 Rd =2.33 m,托轮宽度

=0.725 m,外径 Rd =2.33 m,托轮宽度  =0.78 m,外径 Rt =0.7 m,滚圈与托轮弹性模量均为 2.11 ×1011 Pa,泊松比均为 0.3,摩擦系数 0.2,滚圈垂直方向总压力 Q =2.39 ×106 N。

=0.78 m,外径 Rt =0.7 m,滚圈与托轮弹性模量均为 2.11 ×1011 Pa,泊松比均为 0.3,摩擦系数 0.2,滚圈垂直方向总压力 Q =2.39 ×106 N。

根椐以上参数建立有限元模型,参照文献[8] 的计算结果,经不断调试,计算出托轮平行时接触区的最大接触应力 p0 =372 MPa;托轮偏斜 0.5°时接触区的最大接触应力  =477 MPa,最大接触应力比 K =1.282,与理论计算值 p0 =360.42 MPa,

=477 MPa,最大接触应力比 K =1.282,与理论计算值 p0 =360.42 MPa, = 460.53 MPa,及最大接触应力比 K =1.278 相差不大,这说明有限元分析是正确的。

= 460.53 MPa,及最大接触应力比 K =1.278 相差不大,这说明有限元分析是正确的。

《3.1 托轮与滚圈的接触情况》

3.1 托轮与滚圈的接触情况

托轮平行时,托轮与滚圈接触区如图 4 所示,接触区的形状由计算分析开始时的线接触逐渐发展为较为规则的矩形分布,这与经典赫兹接触分布规律“有效宽度为  的矩形面”相近。当托轮偏斜 0.5°时,由于滚圈厚度远小于椭圆长轴,接触区椭圆面的宽度在滚圈上变化很小,故肉眼无法识别。

的矩形面”相近。当托轮偏斜 0.5°时,由于滚圈厚度远小于椭圆长轴,接触区椭圆面的宽度在滚圈上变化很小,故肉眼无法识别。

《图 4》

图 4 托轮平行时滚圈接触区域

Fig.4 The contact area of roller when supporting wheel is parallel

图 5 为托轮平行及向右偏斜 0.5°时,滚圈外周向接触应力的分布,其中横坐标为外圆周各节点和中心连线与 Y 轴的夹角。由图 5a 可以看出托轮平行时,接触应力在接触区中部达到最大值,离开接触区后,接触应力趋于零;且滚圈左右两接触处的接触应力数值相当。图 5b 为与图 5a 同一侧面上,托轮偏斜 0.5°角时的滚圈外周向接触应力分布,可以看出,托轮偏斜时接触应力的分布与平行时一致,离开接触区后,接触应力迅速降至零;但右托轮的接触应力明显大于左托轮。综合 a、b 两图可以得到,托轮偏斜 0.5°时,最大接触应力从平行时的 372 MPa 骤增至 477 MPa,最大接触应力比达 1.282,这将加剧滚圈与托轮之间的疲劳磨损,大大降低使用寿命。

以上分析可以得出,在现场进行回转窑轴向运动调控时应非常慎重,细微的调整误差都可能导致滚圈与托轮之间的接触应力大幅度增加。

由于滚圈与托轮接触处传递回转窑整个回转部分的自重和载荷,接触应力很大。通过分析可知,接触应力也在接触处中部达到最大值。因此,托轮与滚圈接触处易发生疲劳点蚀、剥落等磨损失效现象,这与实际工况一致。

《3.2 滚圈的应力应变情况》

3.2 滚圈的应力应变情况

除了传递回转体的自重和载荷,滚圈的变形将直接引起筒体变形,引发耐火砖层松动脱落,降低设备使用寿命。因此,分析接触力作用下滚圈的应力变形非常重要。

图 6 为托轮平行与偏斜 0.5°角时,滚圈外周向上等效应力的分布,横坐标与图 5 相同。可以看出,整个滚圈外周向上的等效应力在两种不同状态下均出现 5 个应力峰值,且都在滚圈的顶部,左、右中部及滚圈与托轮接触处,其中最大应力出现在与托轮接触处。由此可知,滚圈的变形也在这 5 处达到最大值。这与实际运行相符。由于托轮的偏斜,滚圈上的等效应力是不对称的。从图 6b 可以看到,两接触处的中部接近右托轮处的应力峰值较另一峰值约大 13 MPa。此外,对比 a,b 两图,托轮偏斜 0.5°时最大等效应力比平行时高出近 3 MPa,这将进一步加剧滚圈运转时的疲劳损伤,降低运转寿命。

《图 5》

图 5 滚圈外周向同一侧的接触应力分布

Fig.5 The curve of contact stress distribution of the same side of roller outside

《图 6》

图 6 滚圈外周向的等效应力分布

Fig.6 The curve of equivalent stress distribution of roller outside

《4 结论》

4 结论

1)按一般状态下的赫兹理论计算出的呈椭圆形的接触区的长轴,远远大于滚圈的宽度,因此要得到接触区的接触压力分布,需重新按式(6)进行接触压力分配。

2)当托轮偏斜至最大角 0.5°时,最大接触应力显著增加,接触应力比达到 1.282。因此,托轮偏斜将导致滚圈与托轮接触面的剥落、压馈等磨损失效,大大降低这些支承部件的使用寿命。为此,要求现场调节时需非常慎重,细微的调整误差都将引发接触应力大幅度增加,造成安全事故。

3)托轮平行与偏斜时,滚圈均出现 5 个应力峰值,分别在滚圈的顶部,左、右中部及滚圈与左、右托轮接触处,最大应力均出现在与托轮接触处。

京公网安备 11010502051620号

京公网安备 11010502051620号