《1. 前言》

1. 前言

中国西部地区水电资源丰富,开发潜力大,但坝址大多位于高海拔地区,自然环境恶劣,地形地质条件复杂,交通不便,地震烈度高,当地材料建坝具有较强的适应性。尤其是混凝土面板堆石坝(简称面板坝)可以充分利用当地材料,减少外来物资运输,适应性强,经济优势明显,抗震能力优良,是最有前景的坝型之一。中国西部地区准备建设的古水(坝高240m)、如美(坝高315m)、马吉(坝高277.5m)、茨哈峡(坝高257.5m)等一批250~300m级高坝,在条件许可时应将面板坝作为优先选择坝型。

目前世界上已建、在建和拟建的面板堆石坝约600多座,其中中国数量最多。据中国水力发电工程学会混凝土面板堆石坝专业委员会的统计[1–3],截至2013年底,中国共有坝高超过30m的面板坝325座;世界上坝高超过200m的面板坝有16座,其中中国有10座。中国水布垭面板坝于2008年建成,坝高233m,是当前世界上已建成运行的最高面板坝。

自20世纪80年代以来,中国通过引进、消化、吸收、再创新,通过建设天生桥一级面板坝(坝高178m,2000年)、洪家渡面板坝(坝高179.5m,2005年)、三板溪面板坝(坝高185.5m,2006年)、水布垭面板坝(坝高233m,2008年)等多座工程,面板坝建设技术取得长足进步,处于世界先进水平,为250~300m超高面板坝的发展提供了必要的技术储备条件。

本文分析总结了中国及世界上200m级现代高面板坝的成功经验和暴露出的主要问题,系统论述了250~300m级超高面板堆石坝安全建设面临的主要关键技术和最新研究进展,提出了今后的研究重点、思路和建议。

《2. 200m级面板坝出现的主要问题和取得的成功经验》

2. 200m级面板坝出现的主要问题和取得的成功经验

《2.1. 出现的主要问题》

2.1. 出现的主要问题

库克、谢拉德等人认为面板坝是经验坝,2000年以前建设的多座200m级面板坝,主要按照经验坝的理念设计建设[4–7],运行以后出现垫层料及面板裂缝、面板与垫层料间脱空、面板压缝挤压破坏以及渗漏量偏大等现象。

2.1.1.阿瓜密尔帕面板坝

阿瓜密尔帕(Aguamilpa)面板坝位于墨西哥,坝高187m,坝顶高程235m,坝顶长660m,正常蓄水位220m。坝轴线上游主堆石区采用天然砂砾石料;中间设置模量渐变区;下游坝体采用花岗岩工程开挖料,为次堆石区。大坝建成于1995年。

当水库蓄水至218.8m高程时,大坝渗漏量高达257.7L·s–1,同时很多细密的水平弯曲裂缝出现在距离坝顶约30m的面板部位,另外在距坝顶50m附近出现一条长160m、宽15mm的水平拉伸裂缝。

库克[7]认为,上下游堆石区过大的沉降差造成了阿瓜密尔帕坝的水平结构性裂缝。上游堆石区压缩模量260MPa,渐变区136MPa,而下游堆石区仅有47MPa,上下游模量差高达5倍,因而导致沉降差过大。根据阿瓜密尔帕坝、萨尔瓦欣坝等的工程经验,库克提出砾石、堆石混合坝的上游砾石区的最小宽度应为底部坝宽的2/3以上[7]。

中国的工程师分析认为,阿瓜密尔帕坝面板弯曲裂缝还与堆石预沉降时间不足有关。假若等待面板顶部沉降率降至6mm·月–1后再浇筑面板,那么面板顶部挠度可降低至15mm,从而可以大大降低面板产生水平弯曲裂缝的可能性[8]。

2.1.2. 天生桥一级面板坝

天生桥一级面板坝位于中国贵州,最大坝高178m,坝顶长1104m,坝顶高程791m,正常蓄水位780m。坝轴线上游为主堆石区,采用溢洪道开挖的石灰岩料,下游堆石区采用砂岩和泥岩的开挖料,压缩模量分别为45MPa和22MPa,建设及运行初期主要出现了以下问题:

垫层料裂缝。在进行第六期填筑过程中,748~768m高程的垫层料出现37条裂缝,最长达96m,最宽5cm,最深1.5m,分析认为主要由上下游堆石填筑顺序不当致使上下游的沉降差过大造成。

面板脱空以及面板水平裂缝。由于堆石体沉降过大,共有104块面板与垫层料脱空,脱空长度最大达10m,脱空深度最深达15cm。受堆石体过大变形及垫层料脱空的双重影响,面板失去有效支撑,进而出现许多水平裂缝,据统计仅748.6m高程以上的面板裂缝就达4537条[9]。

面板挤压破坏。2003年7月最长面板L3及L4块之间的垂直缝两侧混凝土出现挤压损坏,从787.3m高程一直延伸至748.2m高程,破损部位最大宽度4m,平均宽度1m,破损深度最大30cm,平均24cm。后将L3/L4缝压损段改造为膨胀缝,同时内嵌橡胶板,修补之后运行状况良好。

渗漏量偏大。坝体渗漏量达80~140L·s–1,渗漏量基本随库水位的波动而变化[10]。

2.1.3. 坎泼斯诺瓦斯面板坝

巴西坎泼斯诺瓦斯(Campos Novos)[11]面板坝最大坝高202m,坝顶长590m,正常蓄水位高程为660m。2005年底水库蓄水至642m高程以上时,中部17/18面板垂直缝出现挤压破坏,破坏快速向上及向下发展。同时中部面板脱空深度达4cm,渗漏量高达1300L·s–1。随后22/23、25/26号垂直缝也出现局部挤压破坏。2006年水库放空后发现,在二三期面板之间出现长达300m的水平裂缝,裂缝处混凝土严重挤压剥落,钢筋鼓出变形,研究认为水平裂缝主要由顺坡向的高挤压应力造成并与面板脱空有关。

2.1.4. 巴拉格兰德面板坝

巴西巴拉格兰德(Barra Grande)[11]面板坝最大坝高185m,坝顶长665m,正常蓄水位高程647m。2005年9月当库水位达634m高程时渗漏量达到428L·s–1,中部19/20面板垂直缝发生挤压破坏,破坏延伸至水面以下约100m处。面板破坏部位发现面板脱空,脱空间隙最大达12cm。2005年11月,渗漏量甚至高达1284L·s–1。通过水下检查发现在中部坝高部位存在水平方向的挤压破坏。

以上4座200m级面板坝普遍出现了面板脱空、裂缝、挤压破坏、止水失效和渗漏量偏大等现象,直接原因是堆石坝体的过量沉降及不均匀变形。分析更深层次的原因,主要集中在如下3个方面。

(1)堆石体压实密度较低。天生桥一级面板坝的上下游堆石区压实标准分别按孔隙率22%、24%控制,上游堆石区碾压层厚80cm,采用10t自行式振动碾碾压6遍;下游碾压层厚160cm,采用18t牵引式振动碾碾压6遍。振动碾吨位低及碾压遍数偏低,从而导致堆石密实度偏低。

(2)断面填筑顺序不合理。为使坝体能够及时挡水度汛,经济断面要求上游填筑进度快于下游。如天生桥一级坝,施工度汛期上游挡水断面与下游堆石高差达123m,汛期结束后要求以每日升高1m的速度将下游堆石区填平,由此引起上下游堆石区产生过大的沉降差。

(3)上下游堆石区模量差较大。天生桥一级坝,下游堆石区压缩模量仅为上游堆石区的一半;阿瓜密尔帕坝,上下游模量相差甚至高达5倍,加剧了上下游沉降的不均匀性。

《2.2. 主要成功经验》

2.2. 主要成功经验

以上4座出现问题的高面板坝案例分析表明,200m级高面板坝已经突破了经验坝的范畴,应按变形控制的理念设计和建设。2000年以后成功建设的三板溪、洪家渡、水布垭等高面板坝,正由于采取工程技术措施控制坝体变形,前述现象和问题已经显著减少,大坝运行状况总体良好。主要成功的变形控制技术措施如下。

2.2.1. 堆石材料分区

200m级面板坝的部分水荷载穿过坝轴线向下游堆石区传递,考虑到这一因素,上述3座坝的上下游堆石分区线向下游倾斜(坡比范围值为1∶0.2~1∶0.5),从而扩大了上游堆石区的范围。要求尽量减小上下游堆石区的模量差,减少坝体上下游之间的不均匀变形。为协调坝体变形,在坝体上部高程和较陡岸坡部位设置特别碾压区(也称增模区)。为使下游水位以上的坝体保持干燥状态,在坝体内设置竖向和水平向排水区。

2.2.2. 堆石填筑密实度

要求堆石体采用中等以上硬度并且级配良好的石料,同时提高堆石填筑密实度,以上3座坝上游堆石区的孔隙率控制在19%~20%。一般采用25 t的振动碾,有的工程采用32t振动碾,洪家渡工程采用冲碾压实机(击振力达200~250 t),并加大碾压遍数,从而显著提高了堆石体的压实度。另一方面,采用GPS实时碾压质量监控技术和附加质量法等技术手段,确保填筑质量满足设计要求。检测资料表明:三板溪、洪家渡、水布垭面板坝的上游堆石区孔隙率分别达到17.62%、19.6%和19.6%,下游堆石区孔隙率分别达到19.48%、20.02%和20.7%,总体上比天生桥一级面板坝的孔隙率降低了2%~4%[12]。

2.2.3. 堆石体填筑程序

充分吸取了天生桥一级面板坝的经验教训,注意将填筑分期与坝体变形控制结合起来,要求坝体填筑尽量做到上下游、左右岸均衡上升。不可“前高后低”,条件允许时可“后高前低”,以利用坝体沉降位移变化规律减轻对混凝土面板拉伸变形的不利影响。

2.2.4. 混凝土面板浇筑时机

通过预沉降控制措施避开堆石体沉降速率高峰,使混凝土面板施工后堆石体变形不致引起面板产生结构性裂缝。面板施工前一般预留6个月左右的预沉降期,当沉降速率小于5mm·月–1时方可浇筑面板,同时要求一期面板的顶高程低于堆石体20m左右。

2.2.5. 混凝土面板压缝及止水结构

为防止面板挤压破坏,压缝面板预留了容许变形的宽缝,缝内填充富有弹性且具备吸收变形能力的嵌缝材料;除提高混凝土强度外,在压缝端部一定范围内设抗挤压钢筋;减小底部铜止水鼻子高度,尽可能减小对面板有效受压面积的削弱。

接缝止水结构形式向止水与自愈相结合型发展,在加强表面止水的前提下可取消中部止水,止水铜片多采用软紫铜,塑性填料形成了GB和SR两大类产品。

《2.3. 暴露出的突出问题》

2.3. 暴露出的突出问题

2000年以后,上述3座典型的200m级面板堆石坝在变形控制工程技术方面取得了成功经验,一定程度上解决了面板和堆石体的裂缝问题,但涉及变形控制的核心问题——变形预测,暴露出若干科学问题未得到很好的解决,体现在以下几个方面。

(1)大坝变形的计算理论和方法亟待突破。堆石料是散粒体材料,其力学特性非常复杂,具有明显的非线性、应力路径相关性、剪胀(缩)性、流变性,同时还存在湿化劣化、高围压下颗粒破碎等更复杂的特性。目前常用的邓肯–张E–B模型、清华非线性解耦K–G模型、“南水”双屈服面弹塑性模型等本构模型,均基于连续介质力学,对堆石料的散粒体特性进行了概化处理,难以完整准确刻画堆石体的所有力学行为。

(2)堆石材料试验的缩尺效应尚未解决。面板坝设计过程中通常利用室内普通三轴试验、大三轴试验等手段获取堆石体的材料参数,但受制于试验设备的尺寸和加载能力,实验室内获得的材料参数与真实大坝堆石体的参数之间差异明显。缩尺效应的存在,往往导致高坝变形计算值较实际观测值偏小,低坝变形计算值较实际观测值偏大,这也是高坝变形预测不够准确的主要原因之一。

(3)面板压缝挤压破损的科学机理尚未得到很好的解释。定性分析认为主要原因是堆石体变形过大导致垂直缝闭合受压,堆石和面板间的摩擦力进一步增大了缝面挤压应力,垂直缝止水结构削弱了面板的有效承载厚度等。但挤压破坏的真实科学机理,并未开展精细化的研究,也未给出定量的控制指标。

《3. 250~300m级高面板坝安全性研究新进展》

3. 250~300m级高面板坝安全性研究新进展

2010年以来,由于西部水电开发的需要,中国坝工界围绕250~300m级高面板坝安全性及关键技术问题,尤其是变形预测控制技术问题开展了进一步的研究,取得了丰富的创新性研究成果。

《3.1. 安全控制标准及评价方法》

3.1. 安全控制标准及评价方法

以国内外已建200m级高面板坝研究为基础,结合澜沧江古水、如美,黄河茨哈峡,怒江马吉4座典型工程开展研究,归纳总结并提出了高面板坝的安全控制原则及指标,主要包括防洪、抗震、坝顶安全超高、坝体变形、面板变形及应力、接缝变形、抗滑稳定、大坝渗流等,为250~300m级高面板坝的安全评价及控制提供了参考[13]。

除采用确定性评价方法外,尝试采用风险分析方法,开展了典型高面板坝的风险辨识及分析。对堆石料抗剪强度变异特性和邓肯–张E–B模型参数变异性进行了概率特性统计,按统计的参数计算,典型面板坝的变形可靠度指标在竣工期和蓄水前分别为2.223和2.016,蓄水期面板扰度可靠度指标为1.766[14]。研究建议250~300m的堆石坝正常运行工况下坝坡抗滑稳定可靠度指标取4.7(相应的失效概率为10–6),与坝坡抗滑稳定安全系数1.7大致相当[14]。

《3.2. 筑坝材料及大坝断面分区》

3.2. 筑坝材料及大坝断面分区

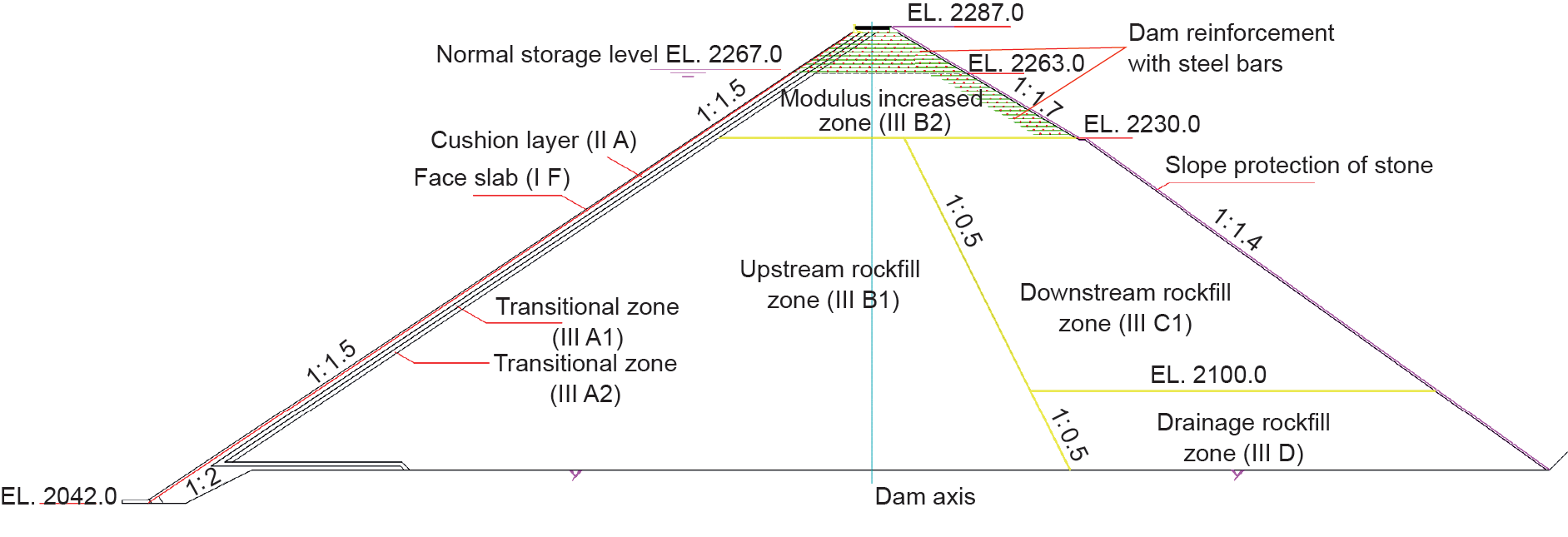

澜沧江古水、如美,黄河茨哈峡,怒江马吉4个工程坝高240~315m,面板堆石坝方案拟采用级配良好、碾压密实的中硬岩(或砂砾石)材料。4个工程推荐坝坡范围为1∶1.4~1∶1.7,较200m级面板坝有所放缓。结合4个工程各自的具体建设条件,提出了300m级面板坝堆石压实控制标准,堆石料孔隙率宜为17%~20%,砂砾石料相对密度宜为0.95~0.98。其中,古水面板坝上下游堆石区均拟按孔隙率18%控制;如美面板坝上下游堆石填筑孔隙率均拟按19%控制;马吉面板坝上下游堆石区拟分别按孔隙率19%、20%控制;茨哈峡面板坝上游砂砾石区拟采用相对密度0.95控制,下游堆石区按孔隙率17%控制。以上4座面板坝压实度指标总体上比已建成的200m级高面板坝有所提高,图1为古水面板坝材料分区图。

《图1》

图1. 古水面板坝材料分区图。

值得一提的是,江苏溧阳抽水蓄能电站上库面板坝,采用25t振动碾,铺层厚度60~80cm,增模区、上游堆石区、下游堆石区的孔隙率已分别达到16.8%、18%、18.6%。因此在现有施工条件下,以上4座高面板坝的设计压实度指标是可以实现的。

《3.3. 材料试验技术》

3.3. 材料试验技术

围绕堆石料材料试验缩尺效应为核心的问题,通过大比尺室内试验、现场原位试验、数值剪切试验等多种途径开展了探索性的对比研究。

(1)大比尺室内试验。依托古水、茨哈峡、马吉和如美4个工程平行开展了筑坝料室内大三轴剪切试验(300mm直径),系统分析了堆石料在高应力复杂路径条件下的应力应变特性、强度特性、缩尺效应、颗粒破碎特性以及流变特性等堆石料变形机理和规律。

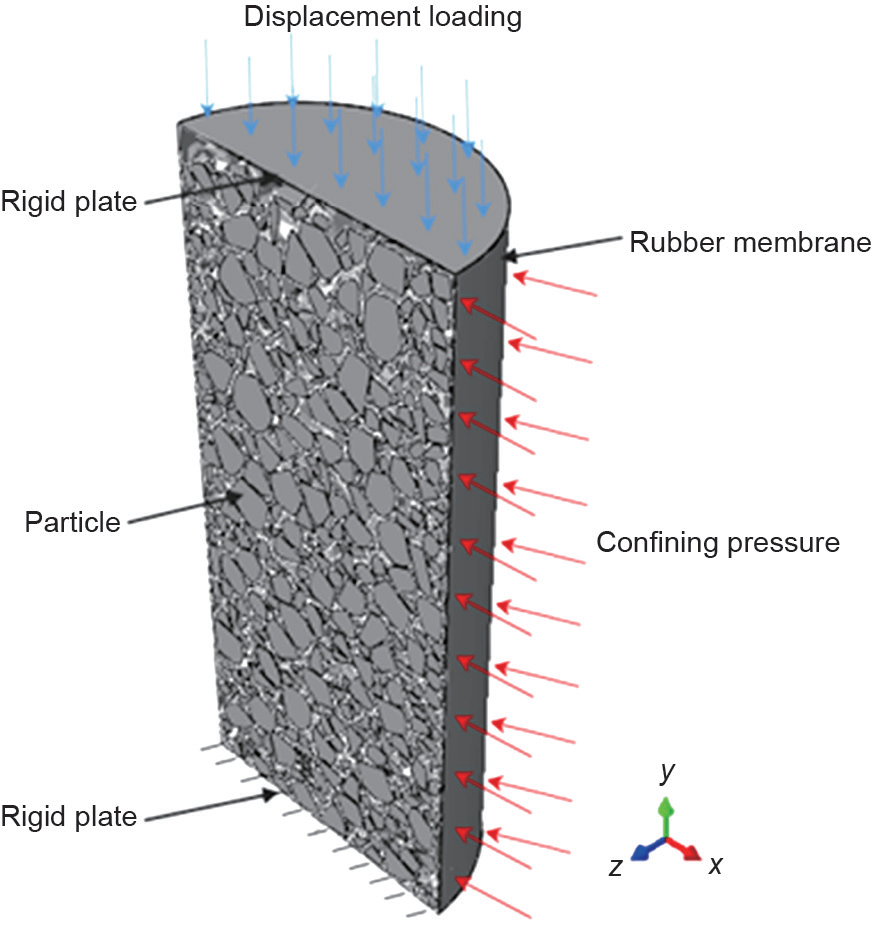

(2)现场原位试验。对于超高堆石坝,堆石最大粒径达到600~800mm,因此有必要在现场开展大尺度试验。茨哈峡工程结合筑坝料现场碾压试验开展了平洞内应力路径试验(见图2),试验最大加载量6.0MPa,承压板面积为1.72m2,最大荷载为10 320 kN[15]。

《图2》

图2. 茨哈峡平洞应力路径试验装置。

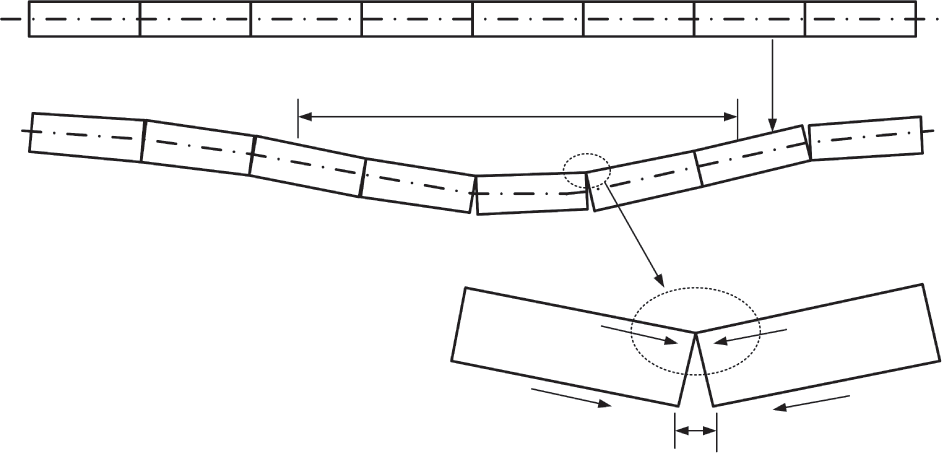

(3)数值剪切试验。近年来,许多学者通过颗粒体离散元等数值方法,模拟堆石体的细观组构,开展数值试验(见图3)。数值试验能够进行大量的敏感性分析,研究堆石体组构的细观演化过程,为研究堆石料细观力学行为及缩尺效应提供了有效手段。

《图3》

图3. 细观数值剪切试验加载示意图。

(4)堆石料缩尺效应机制新探索。堆石料的缩尺效应影响因素有缩尺方法、压实度控制标准、颗粒自身性质等。

采用细观数值模型,对古水、如美和茨哈峡等工程堆石体进行数值剪切试验,结果表明:与室内试验结果相比,E–B模型变形参数k、n、kb均随着试样尺寸的增加而减小,古水、如美坝料k值的下降幅度在10%~17%,kb值的下降幅度在17%~19%,茨哈峡下游堆石料的k值和kb值的下降幅度分别为25%和29%,缩尺效应明显。茨哈峡上游砂砾料k值和kb值的下降幅度分别为4%和10%,缩尺效应较小[15]。另外,围压越大,堆石料的缩尺效应越明显;母岩强度越高,缩尺效应越明显。室内三轴试验(试件直径最大为300mm)发现,随试件尺寸的增大,堆石料的E–B模型变形参数有所增大。

研究认为[15],堆石料的颗粒破碎存在两种与尺寸有关的细观机制:一是大颗粒易于破碎,导致大试件材料参数低于小试件;二是大颗粒的咬合作用强于小颗粒,导致大试件材料参数高于小试件。

笔者认为,在堆石坝中两种机制同时存在且交替作用。受碾压振动、堆石自重及水荷载等的影响,堆石组构承受围压。当围压相对较低时,堆石颗粒的咬合作用(骨架效应)维持堆石组构稳定;当围压增大并超出堆石组构的承载能力时,堆石发生颗粒破碎,组构变化并进入新的稳定状态;如此反复作用,直至堆石组构趋于稳定平衡状态。在上述过程中,堆石颗粒的咬合作用和颗粒破碎两者之间的强弱对比决定了缩尺效应。

对现代高面板堆石坝而言,碾压过程中采用重型碾压设备,堆石料不可避免地会发生颗粒破碎;施工和蓄水期堆石自重及水荷载的联合产生的高围压使堆石颗粒发生二次破碎,材料湿化劣变进一步加剧了堆石破碎变形,堆石颗粒破碎效应总体强于骨架效应。而目前室内三轴试验尺寸较小,难以反映高面板坝堆石材料的真实工作状态。从大坝变形监测数据看,即表现为高坝的实际变形值大于计算预测值,高坝堆石的变形参数低于室内三轴试验值。

《3.4. 堆石本构模型及精细化数值模拟方法》

3.4. 堆石本构模型及精细化数值模拟方法

在对堆石材料工程特性研究的基础上,基于破碎能耗的概念,通过对“南水”双屈服面模型中切线体积比的修正,得到了能够较为合理地反映堆石材料的体积变形的本构模型。采用直接定义塑性流动方向、加载方向和塑性模量的方法,构建了堆石材料的广义塑性本构模型。基于室内大型接触面试验,开发了堆石与混凝土非线性接触面模型以及相应的接触力学计算方法;提出了可模拟施工填筑和面板细部结构的精细化建模方法,并通过大规模并行计算,实现了高面板坝变形、应力的精细化仿真计算[16]。

《3.5. 超高面板坝应力变形规律探索》

3.5. 超高面板坝应力变形规律探索

利用标准面板坝计算模型,系统分析了200~300m典型高面板坝应力变形特点。结果表明:当坝高从200m增加到300m时,坝体、面板的变形大约增加1倍,堆石应力、面板应力显著增加[16]。

通过精细化模拟计算发现,古水、茨哈峡、如美、马吉4座高面板坝的应力变形分布规律符合高面板坝的一般规律。对于古水和茨哈峡面板坝,由于坝高相对略低,在采取一定的变形控制措施后,坝体变形总量可以控制到与200m级面板坝大致相当的水平,其筑坝安全性可以得到保证。对于马吉和如美,由于坝高相对较高,蓄水后混凝土面板的应力偏大,需进一步研究改善面板应力的措施。

《3.6. 面板压损破坏机理探索》

3.6. 面板压损破坏机理探索

研究认为,造成高面板坝面板垂直缝挤压破坏的宏观因素是过大的堆石体变形,而直接原因是面板沿纵缝的接触挤压和转动挤压[16](见图4);造成面板水平缝挤压破坏的原因除堆石体的过大变形外,还有面板局部弯曲变形[17]。

《图4》

图4. 位移挤压及转动挤压。

最新研究成果认为,由于垫层料、过渡料、堆石料均为散粒体材料,其力学行为具有明显的“非连续、非均匀、非同性”的特点,因此其变形宜分为宏观变形和细观变形两部分。宏观变形即为大坝尺度的变形,可采用反映宏观力学行为的本构模型予以分析评价,细观变形为颗粒尺度的变形,需要采用细观力学模型加以描述。垫层料、过渡料与面板之间的非均匀接触力是面板局部压损的影响因素之一,而垫层料和过渡料的颗粒级配和厚度对面板承载时的局部应力状态有影响。通过颗粒体离散元模拟面板—垫层区—过渡区之间细观传力过程,发现接触力的不均匀性随垫层料和过渡料厚度的增大而减小。以古水面板堆石坝为例,当垫层料和过渡料的最小厚度分别达到2m和4m以上时,面板和垫层间接触力的非均匀系数趋于收敛。

《3.7. 渗流稳定及控制标准》

3.7. 渗流稳定及控制标准

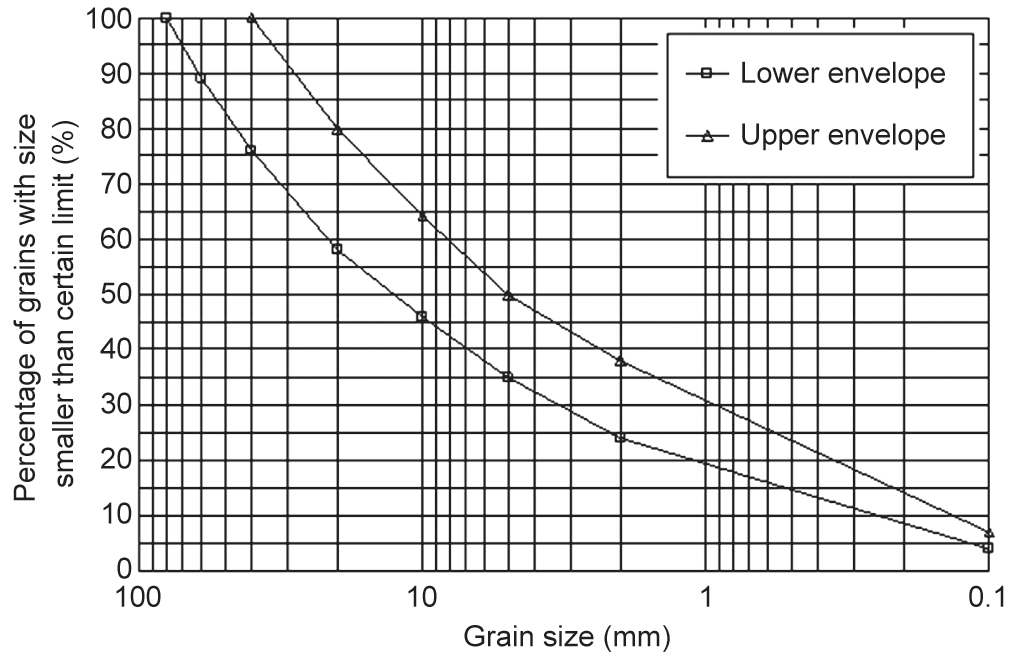

垫层作为大坝防渗系统的第二道防线,其设计原则是在面板完全破坏时不发生渗透破坏。建议300m级高面板坝的垫层渗透系数采用10–4cm·s–1,通过试验研究,推荐了垫层料颗粒级配(见图5):dmax=40~100mm,小于5mm的细粒含量为35%~50%,小于1.0mm的细粒含量为20%~32%,d20=0.35~1.0mm。从施工质量的均匀性、坝体的变形及允许水力比降分析,300m级的高面板坝垫层料的水平宽度以不小于5m为宜[16]。过渡料对垫层料应具有反滤层的功能,应按反滤准则进行设计。

《图5》

图5. 推荐的300 m级高面板坝垫层料设计级配。

《3.8. 抗震工程措施》

3.8. 抗震工程措施

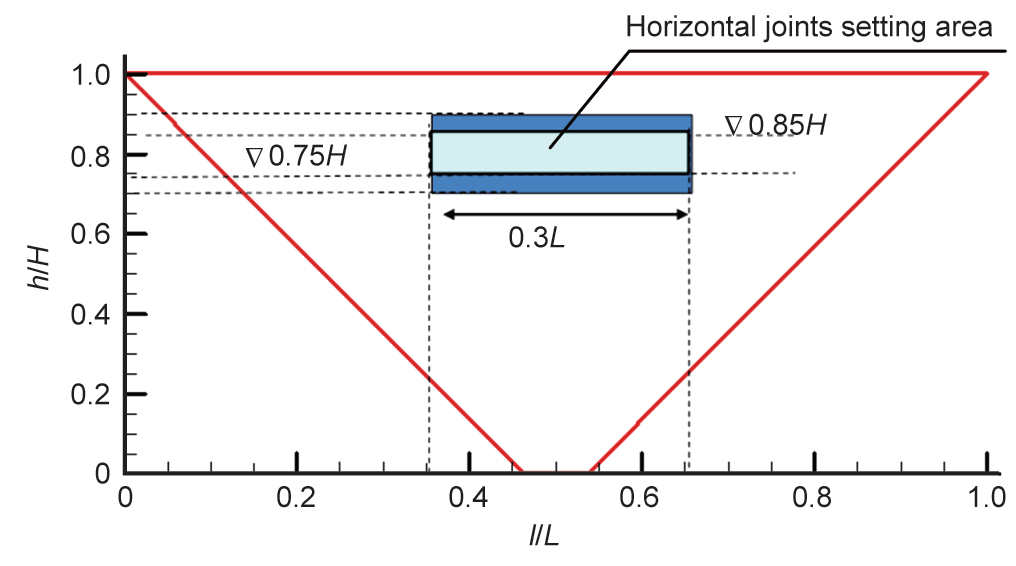

提出枢纽合理布置、选择坚实坝基和坚硬筑坝材料、预留坝顶超高、减缓顶部坝坡、上部坝坡加筋、混凝土框架梁、加强面板和止水结构等综合性的抗震措施。古水面板坝拟采用减缓顶部坝坡、坝顶加钢筋网等抗震措施(见图1)。最近大连理工大学提出了释放面板地震应力的组合措施,即设置局部永久水平缝(见图6),并通过数值分析确定了永久水平缝的合理有效区域[18]:高程方向为0.75H~0.85H(H为最大坝高),允许向外延伸±0.05H,水平方向为0.3L(L为坝轴线长度)。同时,提出在高动应力区的面板采用钢纤维混凝土,以提高面板在地震作用下的抗裂性能。

《图6》

图6. 面板设置永久水平缝结构示意图。

《3.9. 安全监测新技术》

3.9. 安全监测新技术

200m级面板坝内部变形监测技术和仪器设备由于自身固有的缺陷以及安装埋设工艺所限,难以满足300m高面板坝的要求。为满足300m级高面板坝安全监测的需要,研究了InSAR变形监测技术、管道机器人、柔性测斜仪、土石坝监测廊道等新技术[19]。

InSAR是微波成像遥感与干涉技术的结合,能够精确测量地表目标的三维空间位置及雷达视线向微小形变,可实现大范围的连续覆盖,有希望应用于300m级面板坝的表面变形监测。柔性测斜仪由多节测斜仪首尾串联而成,通过测量各轴的倾斜以获取每节测斜仪顶点相对于其底部点的空间坐标从而获取被监测结构沿传感器任意位置的变形,仪器精度满足300m级高堆石坝监测要求。管道机器人结合计算机视觉技术和缝宽测量技术,以实现对坝体内部水平位移的监测。土石坝内监测廊道便于解决土石坝内部变形监测问题,同时还可以减少对大坝的填筑影响,方便监测仪器设备维护和更换,便于堆石坝内监测仪器电缆的牵引和保护。

《4. 结语》

4. 结语

过去10余年里,中国在200m级高面板坝的建设方面取得了成功经验。近年来对250~300m级超高面板坝的适应性、安全建设关键技术开展了系统的研究,取得了丰富的创新性成果,基本论证了250m级超高面板坝的安全性和工程措施的有效性。下阶段,应着重对堆石料本构模型及材料缩尺效应、基于细观力学的大坝应力变形分析、垫层料和过渡料的不均匀变形传递机理、面板挤压破坏机理及防治措施、大尺度试验技术、300m级高坝安全监测设备实用化等方面开展进一步的深入研究。

随着澜沧江古水、黄河茨哈峡等工程前期研究工作的开展,中国高面板坝技术正实现从230m级到250m级的突破。我们相信,通过产学研用相结合,分台阶上升,中国将实现从230m级到250m级,250m级到270m级的不断突破,最终安全建设和成功运行300m级超高面板堆石坝。

《致谢》

致谢

本研究得到国家科技支撑计划(2013BAB06B02)资助,特此致谢!

《Compliance with ethics guidelines 》

Compliance with ethics guidelines

Hongqi Ma and Fudong Chi declare that they have no conflict of interest or financial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号