1. 胶结颗粒料坝的概念

水库大坝是重要的基础设施,具有防洪、灌溉、发电和供水等重要功能。人们在公元前1000年以前就开始修坝蓄水。早期的坝一般采用当地材料填筑,多数发生溃决,给下游人民带来了巨大灾难。现代坝工理论的发展和逐步完善促进了高坝建设,也为保障大坝安全奠定了理论基础,尤其20世纪90年代以来,大坝安全性得到了显著改善。但是,坝工专家仍在不断探寻新的技术,以更安全、更经济和更环保的方式来修建大坝。

混凝土重力坝具有很高的安全度[1],漫顶不溃、地震横切大坝(如台湾石岗坝[2])也不会产生大的次生灾害,这是其他坝型所没有的优点。然而混凝土重力坝建设成本高,坝高15m以上的大坝占总数的比例不到5%。在混凝土坝和土石坝之间构建新型坝的想法最早由美国工程师Homer M.Hadley于1941年提出,但未取得实质进展。对称重力坝(“最优重力坝”)的概念由Raphaël[3]于1970年提出,但是没有依据此思路修建的大坝工程。1992年,Londe和Lino[4]提出了混凝土面板对称硬填料坝的思路,并纳入国际大坝委员会(ICOLD)第117号公报[5]“重力坝——未来的大坝”中。Marathia坝是首座根据此思路修建的对称硬填料坝,该坝于1993年竣工(图1)。之后,数座该类型的大坝在希腊、多米尼加、秘鲁、土耳其、菲律宾和阿尔及利亚境内建成[6–8](图2)。

《图1》

图1. 希腊Marathia坝。

《图2》

图2. 土耳其Cindere坝(H = 107 m)。

基于对称硬填料坝的思路,日本提出了梯形胶结砂砾(CSG)坝[9],强调新坝型与常规坝型不同之处在于材料制备和断面采用“梯形”。建设理念较之“硬填料坝”有所发展,并且在材料配合比设计方面取得了新的进展,建成了围堰工程(Nagashima、Tokuyama、Takizawa 坝等)、边坡治理工程、拦沙坝等。2012年建成了Okuburi 坝(H=39 m)和Tobetsu坝(H=52 m)[10,11](图3)。

《图3》

图3. 日本的Tobetsu坝(H = 52 m)。

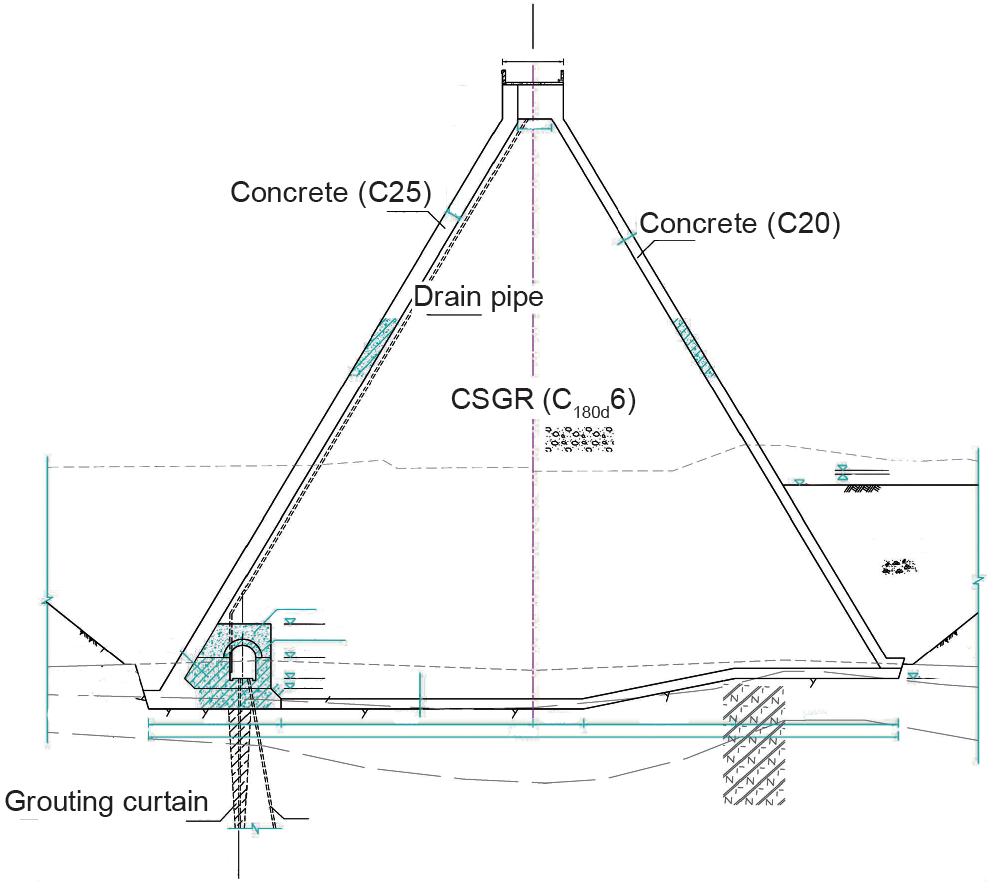

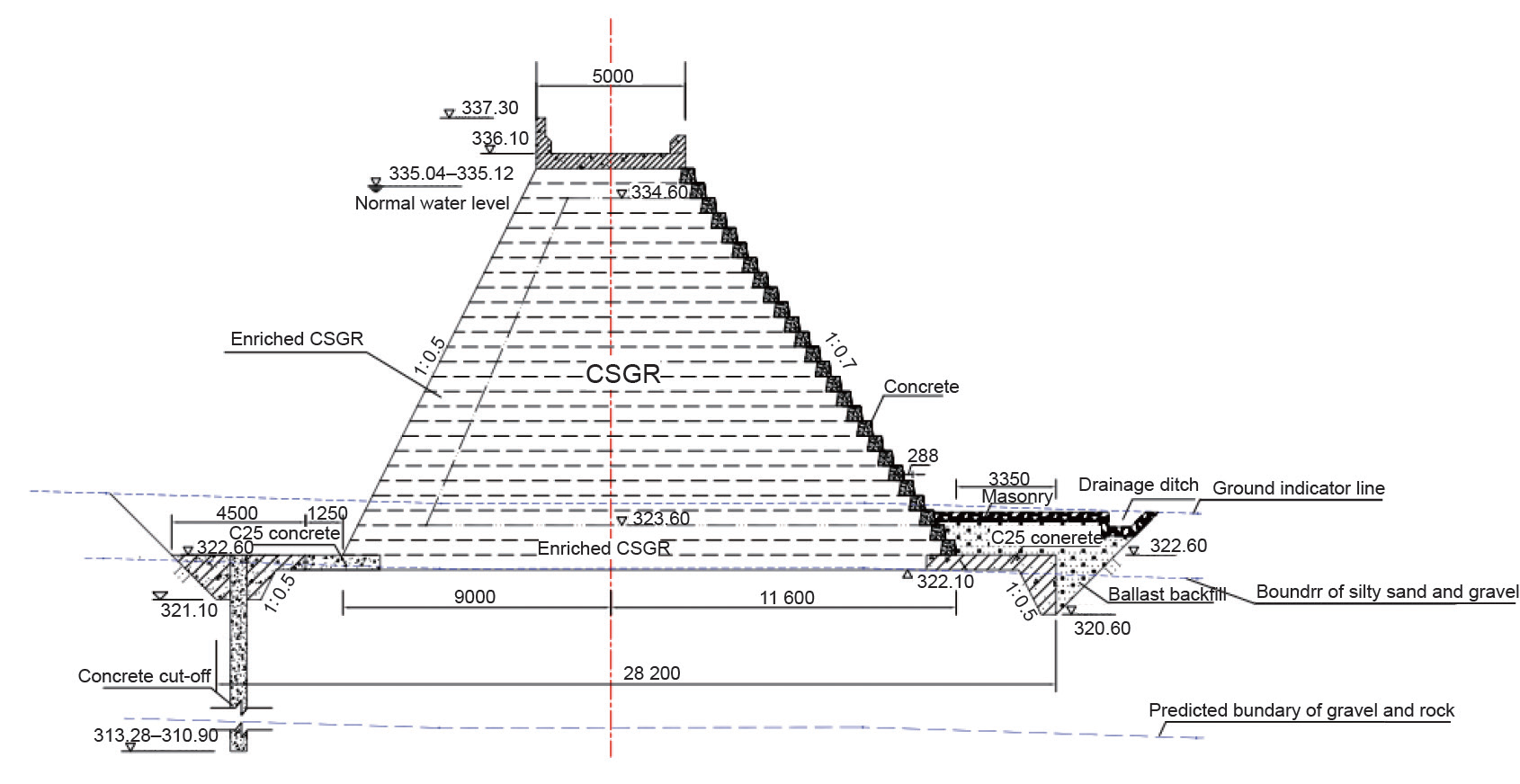

基于硬填料坝和梯形CSG坝的理念和实践,贾金生等于2004年提出胶结砂砾石坝(CSGRD)概念[12],街面、洪口等胶结砂砾石围堰分别于2004年、2005年建成。胶结砂砾石坝进一步拓宽了当地材料范围,最大粒径由80 mm增加到150 mm,并且提出通过调整坝体结构来适应胶结砂砾石的材料特性,以充分利用当地可能的材料。通过研究和工程应用,提出对于新坝型,“对称”和“梯形”并非是必须的,对有些低坝,可以沿用传统重力坝的断面,原因是坝体应力水平很低,材料的强度裕度能够满足要求。目前,中国已建成了顺江堰胶结砂砾石坝(H=11.6m),守口堡(H=61.4m,图4)和猫猫河(H=14.7m)等胶结砂砾石坝正在施工中。

《图4》

图4. 守口堡胶结砂砾石坝(H=61.4m)。

重力坝成本高昂的重要原因之一是坝体材料超强过多。为了更好、更充分利用当地材料且实现安全、经济建设大坝的目标,基于对硬填料坝、梯形CSG坝和胶结砂砾石坝等实践的总结提炼,贾金生等于2009年提出了胶结颗粒料坝(cemented materialdam,CMD),于2012年根据上述发展发表了相关论文[13],2013年,推动国际大坝委员会设立了胶结颗粒料坝专委会,2014年出版了水利部技术导则[14]。胶结颗粒料坝是介于土石坝、混凝土坝之间的新坝型,核心是:①“宜构适材”。通过将散离体胶结起来筑坝,调整坝体结构来适应材料特性,强调充分利用当地材料、实现漫顶不溃的目标。土胶结以后可以做胶结土坝,粒径300mm以内的材料胶结以后可以做胶结砂砾石坝,粒径大于300mm的材料胶结以后可以做胶结堆石坝(堆石混凝土坝)。②“宜材适构”。考虑坝体功能分区设置,对于不同结构分区的不同要求,选择合适的材料,实现安全且不过度超强的目标。③坝体断面形式可以调整,不局限于对称或梯形,目标是充分发挥材料的性能。应该强调的是,胶结颗粒料坝应该漫顶不溃,如果遭遇地震切断,也不应发生大的次生灾害。

《2. 胶结砂砾石坝进展》2. 胶结砂砾石坝进展

《2.1. 胶结砂砾石坝的研究进展》2.1. 胶结砂砾石坝的研究进展

胶结砂砾石坝(CSGRD)是在砂砾石中加入胶结材料从而提高了黏聚力,根据试验测得的黏聚力,可对坝体稳定坡比进行计算。胶结材料用量为30kg·m–3时,稳定坡比约为1:0.75,接近重力坝下游坡比;用量为50kg·m–3时,稳定坡比约为1:0.3;用量≥80kg·m–3时,稳定坡角可达到90º。胶结砂砾石材料具有良好的抗压性能,大坝断面考虑宜构适材、宜材适构后,断面不仅限于对称梯形,还可以有多种形式。

已建的胶结砂砾石坝多采用对称梯形断面。与传统的重力断面相比,对称梯形断面有如下优点:

(1)应力均匀化。同等条件下,空库时坝踵应力只有重力坝的一半;大坝与基础接触面最大正应力和剪应力约为传统重力坝的60%。荷载合力大约位于坝基中心线附近,不会产生较大弯矩,满库、空库时应力变化不大。

(2)抗滑稳定余度高,可简化坝基防渗和排水设施。对于受侵蚀地基和不良地基,地基地质条件不允许修建传统重力坝,但可选择对称梯形断面的胶结砂砾石坝。

在硬填料和CSG的基础上,提出了胶结砂砾石筑坝理念,不同之处在于强调通过调整结构体型充分发挥当地材料的作用,即宜构适材,材料不仅限于砂、砾、卵石,也包括开挖料、人工骨料,对称断面和梯形断面不再是必须的,可依据材料特性选择合理的断面形式和结构形式;同时强调结构分区,选择合适的材料适应结构的要求,即宜材适构,可以采用富浆胶结砂砾石、碾压混凝土、混凝土等材料用于防渗、抗冻融等部位。主要新进展如下:

(1)骨料的最大粒径由80mm增加至150mm(对于大坝)和300mm(对于围堰)。河床中的砂砾石、砂卵石,以及开挖料、破碎料、人工骨料或上述物料的混合物均可用作骨料,扩展了当地材料的使用范围。

(2)提出用富浆和加浆振捣胶结砂砾石作为防渗、抗冻融和保护层。

(3)结构设计考虑坝体功能分区设置。

(4)提出可在非岩石地基上修建胶结砂砾石低坝。

(5)提出了胶结人工砂石坝的概念。

(6)研发了连续搅拌机和数字化自动质量控制系统等新的设备和系统。

《2.2. 胶结砂砾石的配合比设计》2.2. 胶结砂砾石的配合比设计

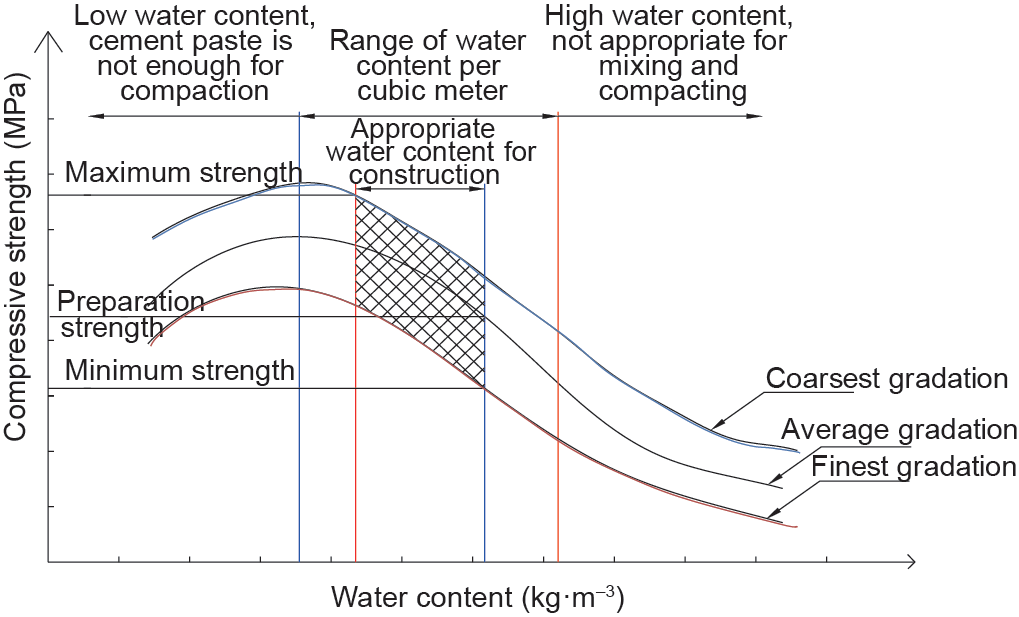

胶结砂砾石骨料的加工非常简单。为了保证强度(通常有较大的离散性)的可靠性,基于日本CSG配合比设计方法,胶结砂砾石的配合比确定如下:

(1)对料场进行原材料取样,根据筛分试验,绘制砂砾石的级配包络线,得到最粗级配、最细级配和平均级配。

(2)配合比试验的砂砾石应采用四个级配的粗骨料,即粒径为150~80mm、80~40mm、40~20mm、20~5mm和小于5mm砂配置。

(3)对于每个胶结材料用量,建立设计龄期时不同级配抗压强度和用水量的关系(参见图5)。确定的配合比需要满足平均级配胶结砂砾石的强度最小值不低于配置强度fcu,0、最细级配胶结砂砾石的强度最小值不低于设计强度fcu,k×fcu,0=fcu,k+tσ,其中,t是概率系数,σ是抗压强度的标准偏差。

《图5》

图5. 设计龄期下单位用水量和抗压强度关系曲线。

工程应用一般胶结材料用量不低于80kg,其中水泥用量不低于40kg。对于砂率在35%以上或者15%以下的,或者存在软岩骨料等情况,可以通过实验调配配比,以寻求材料优选优用。

胶结砂砾石渗透溶蚀试验表明,在长期渗透溶蚀作用下,材料强度明显降低。做好防渗和排水非常重要。室内试验结果表明,加浆振捣胶结砂砾石和富浆胶结砂砾石的抗渗等级可达到S8,抗冻标号可达到F300,可用作胶结砂砾石坝的防渗层。

《2.3. 专用拌和设备研制和质量控制系统研发》2.3. 专用拌和设备研制和质量控制系统研发

对于围堰工程,胶结砂砾石可通过反铲挖掘机进行拌和。大坝工程要求采用拌和设备拌制,由于胶结砂砾石的骨料为最大粒径150mm的任意料,离散性大,且含泥量相对较高,为了保证拌和效率和质量,研发了连续滚筒式的搅拌机,并开发了相应的拌和系统,最大拌和能力为200 m3·h–1。

胶结砂砾石的运输、卸载、铺料、碾压以及碾压层面的处理与碾压混凝土相类似。铺料厚度、碾压厚度和碾压次数应通过现场生产试验确定。

由于原材料离散性大,需要全过程的质量控制。对原材料,要控制级配范围;对拌合,要控制拌和料的VC值;对铺料和碾压,要控制压实度和抗压强度。为了实现全过程、自动化的控制,研发了施工质量监控系统,利用超宽带定位技术,对拌合配合比和拌合过程、碾压遍数、铺料厚度和层间间歇时间等进行监控。现场检测胶结砂砾石的表观密度可采用核子密度仪结合灌水法。采样应在搅拌机出口处进行,并与150mm立方体试件在标准条件下养护28天的抗压强度作对比。同时需对450mm立方体全级配试件的强度进行测试。

开发控制胶结砂砾石的拌和和碾压质量系统已应用于守口堡、顺江堰胶结砂砾石坝施工中。

2.4. 非岩石地基上的犍为胶结砂砾石堤防和那恒胶结人工砂石坝

犍为防护堤位于中国四川省岷江的沿岸,长约2.77km,最大堤高为14.1m,需要修建在砂卵石地基上。修建在类似地基上、采用面板堆石坝方案的防护堤曾由于漫顶溃堤和严重渗漏问题不断修补加固,教训深刻。为了提高安全性,经方案比选,已确定采用胶结砂砾石堤方案。犍为堤的横截面如图6所示,该堤将于2016年开始施工。

《图6》

图6. 犍为防护堤典型断面。

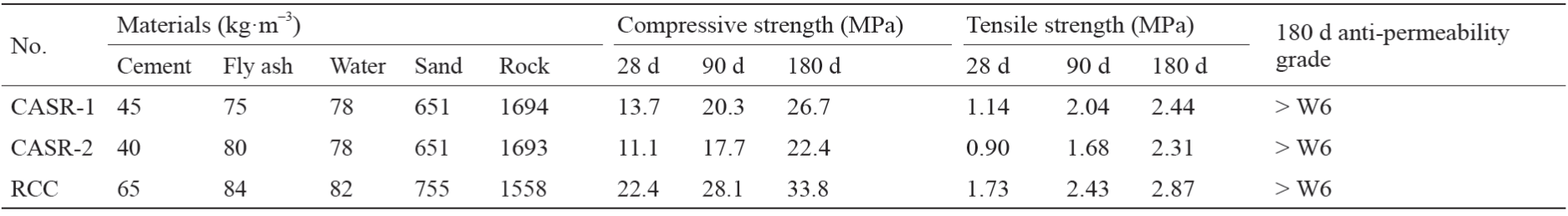

那恒水库大坝高度为71.4m,座落于云南省。由于缺少天然河床砂砾石料,研究采用胶结人工砂石来筑坝。相比碾压混凝土坝方案,胶结人工砂石坝的修建更加简单,将比碾压混凝土坝节省10%以上。与胶结砂砾石相比,由于采用人工骨料,胶结人工砂石的材料特性,尤其是耐久性,远优于采用河床天然砂砾石的胶结砂砾石(表1)。

《表1》表1 胶结人工砂石和碾压混凝土的材料试验结果

胶结人工砂石的强度相对均匀,且远高于胶结砂砾石的强度;其质量控制也更加容易。对于大多数低坝,坝体断面可类似于重力坝断面。

《3. 堆石混凝土坝和胶结堆石坝的概念及主要进展》3. 堆石混凝土坝和胶结堆石坝的概念及主要进展

《3.1. 堆石混凝土坝和胶结堆石坝的概念》3.1. 堆石混凝土坝和胶结堆石坝的概念

堆石混凝土坝(RFC)由金峰提出并实践[15],用自密实混凝土胶结块石来筑坝,可用于修建重力坝和拱坝。粒径大于300mm的石块被填筑在1.5~2.5m高的浇筑层中,从堆石顶部浇筑高性能自密实混凝土,依靠自密实混凝土的高流动性来填充堆石间的空隙。填筑石块的尺寸应至少为高性能自密实混凝土中骨料尺寸(通常小于20mm)的10~15倍,以确保高性能自密实混凝土的填充性能;但一般应小于结构断面最小尺寸的1/8。在某些可以采用重型汽车运输石块至工作面的工程中,可使用少量大于1m(甚至2m)的块石,通常将这些大块石埋置在大体积结构的中部。块石的饱和抗压强度通常需要超过堆石混凝土抗压强度的两倍,以便确保制备的胶结堆石具有更高的安全系数。

堆石混凝土技术结合了砌石和混凝土的优势,减少水泥的用量,降低混凝土的水化热温升和体积收缩。根据中国50多个工程的应用统计,堆石混凝土坝中的高性能自密实混凝土体积仅为40%~45%。每立方米胶结堆石中水泥用量远少于传统大体积混凝土。

基于堆石混凝土坝,贾金生提出了胶结堆石坝(CRD)的概念,强调进一步推进堆石混凝土坝的发展,在筑坝材料和筑坝方式上更进一步拓宽。目前需要结合工程加强实践和总结。

《3.2. 堆石混凝土强度》3.2. 堆石混凝土强度

高性能自密实混凝土的配合比应符合下列要求:

(1)粗骨料体积比为0.27~0.33;

(2)单位用水量为170~200 kg·m–3;

(3)水灰比为0.80~1.15(按体积);

(4)灰浆体积比为0.16~0.20;

(5)空气含量应为1.5%~4.0%,如果有抗冻性要求,则应根据抗冻性条件加以确定。

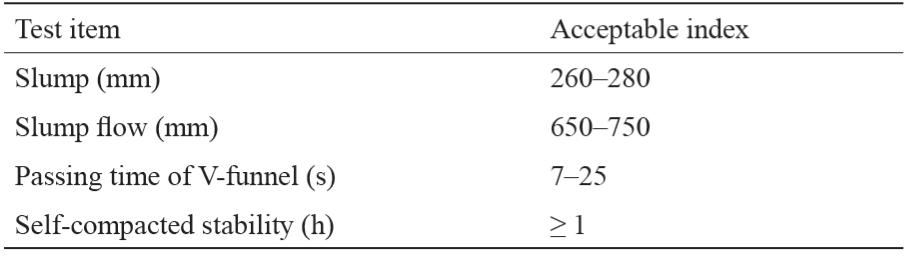

高性能自密实混凝土的工作性能指标应符合表2中的要求。

《表2》表2 高性能自密实混凝土工作性能要求

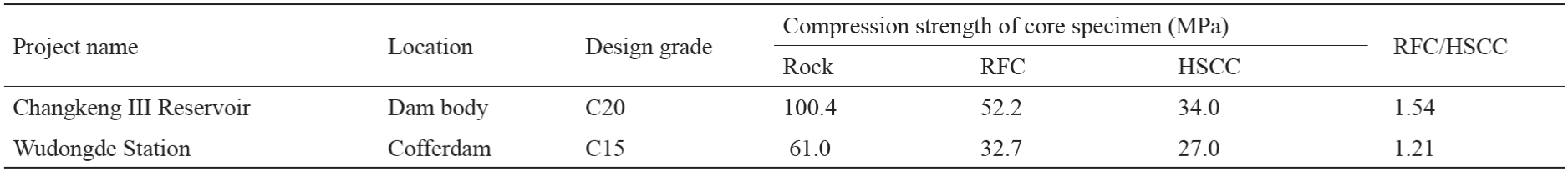

C10的堆石混凝土,水泥用量一般为160kg·m–3左右;C30堆石混凝土,水泥用量一般为280kg·m–3左右。根据材料性能试验,抗拉强度与抗压强度的比例为0.075~0.085。层面间接触部位的抗剪断系数可达到f′=1.71,c′=1.59MPa。堆石混凝土的强度如表3和表4所示。

《表3》表3 高性能自密实混凝土与堆石混凝土的抗压强度对比

表4 堆石混凝土工程的取芯试件的抗压强度

3.3. 堆石混凝土坝的设计

堆石混凝土的宏观性能与混凝土相似,堆石混凝土重力坝可采用混凝土重力坝的设计标准来确定断面,复核坝基的抗滑稳定与坝体应力。与常规混凝土重力坝相比,由于降低了水泥用量,堆石混凝土重力坝的横缝间距可以更大。横缝间距根据高性能自密实混凝土的骨料和水泥用量、堆石混凝土的石材特性、气温条件以及坝址处地质条件等确定,可达30m甚至更长。与碾压混凝土坝类似,堆石混凝土重力坝通常在上游面设有防渗层。

目前已完工的仅有两个堆石混凝土拱坝工程。虽然这两个坝在蓄水过程中运行性态良好,但仍应对堆石混凝土拱坝的设计给予更多的关注。由于拱坝的应力水平高于重力坝,拱坝坝体应采用C20甚至更高强度标号的堆石混凝土。堆石混凝土的抗拉强度应达到高性能自密实混凝土的90%,这一点在堆石混凝土拱坝的设计中非常重要。由于高性能自密实混凝土中使用了大量煤灰,导致水化热温升将持续较长时间,因此在选择横缝灌浆时间时必须非常谨慎。

堆石混凝土工艺自2005年首次在中国成功应用以来,目前已在80多个工程中(包括除险加固工程)得到应用,坝高介于30~70m之间。约有40.3%的工程高度在30~50m之间。堆石混凝土坝高度在50~70m之间的约占48.6%。根据工程实践经验,在同等条件下堆石混凝土坝的建设成本相比于碾压混凝土坝或常规混凝土坝,可减少10%~30%。

《4. 胶结土坝的概念与发展》4. 胶结土坝的概念与发展

《4.1. 胶结土坝概念》4.1. 胶结土坝概念

用(生)石灰和(或)水泥进行地基处理是一项经济的技术,该技术已被广泛并成功地应用于交通基础设施建设,同时应用于世界各地(如美国、澳大利亚、南非、欧洲等)的水工结构中。胶结土坝(CSD)的概念于2014年首次提出。胶结土坝使用天然土,通常是粉质黏土材料,剔除大粒径骨料后,与石灰和(或)水泥(必要时加入水)充分拌和,无需对土进行加工。水硬性胶结材料(如水泥、石灰)起到胶结作用,将土体颗粒材料黏合在一起[16]。

氧化后的钙可以是生石灰(CaO)或熟石灰[Ca(OH)2],其化学反应不同于水泥,尤其在含黏性土壤的条件下。在材料“干净”(黏土含量非常低,如砂石)的条件下,可使用水泥。由于石灰能够与黏土结合,因此对于黏土可采用石灰作为胶结材料。水泥与石灰的用量及比例依赖于材料中黏土的比例和活性。由于这些因素不可预先决定,因此有必要开展性能试验来选择正确的胶结材料及合适的配比。

通常,水泥作为胶结材料时材料的力学性能优于石灰作为胶结材料时。然而,通过先用石灰处理,絮凝黏土、减少其活性,再用水泥处理可迅速获得更高的性能,这种双重处理办法来提高黏土材料的性能是可行的。

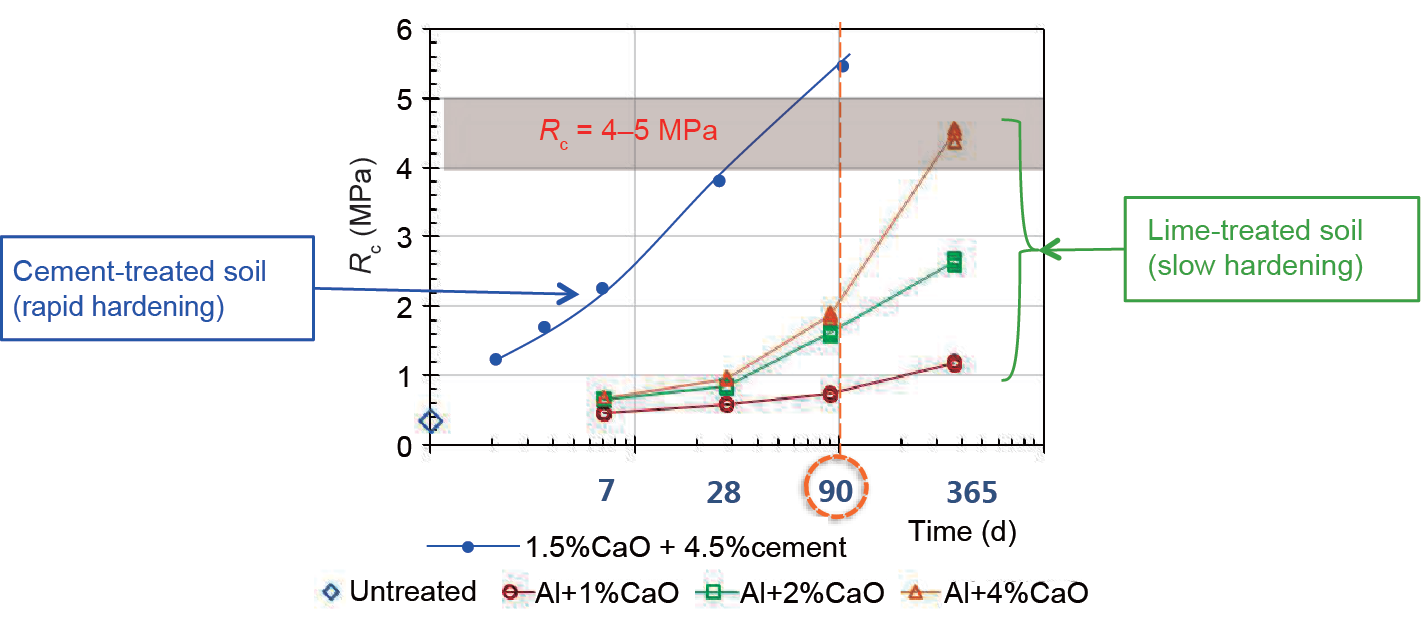

石灰改良土的硬化过程比水泥土(或石灰+水泥土)要慢。图7中给出粉砂土(pI=7;24%黏土)无侧限抗压强度Rc随着时间的增长而增长的示例。从图中可以看出,在90天时抗压强度为4~5MPa,可以满足硬填料坝、CSG坝通常可接受的最低性能要求。

《图7》

图7. 使用石灰和石灰+水泥处理的粉砂土壤实例。

室内试验和现场试验比较了若干未处理土壤与石灰处理土壤的渗透性。石灰处理土壤的内部抗侵蚀性根据孔蚀实验进行测定[17,18]。尽管石灰和黏土之间的动力学反应缓慢,临界应力却随时间增长迅速,即使是在粉砂土(pI=9)仅采用2%的生石灰进行处理,也是如此。

《4.2. 胶结土坝设计》4.2. 胶结土坝设计

土经石灰处理后,材料的黏聚力增加。根据试验,使用3%的生石灰处理黏质粉砂后的结果如下:刚处理完时,黏聚力从10kPa增加到20kPa,一年后,黏聚力达到100kPa。应当指出,磨擦角并未因石灰处理发生改变,仍然处在28°~35°范围内。我们知道,低坝的稳定性更加依赖黏聚力,因此,石灰处理土更适合修建中低高度的大坝。水泥处理粒状材料(如硬填料坝或CSG坝)与石灰处理材料的主要区别在于处理后几个小时或几天黏聚力就会增加。结果显示:胶结土坝的坡度主要取决于修建期间的稳定性,因此其剖面可采用对称梯形断面。

使用细粒材料修建的堤坝的稳定性很大程度上取决于施工过程中的孔隙压力积聚。对于胶结土坝,孔隙压力积聚同样是值得关注的问题之一。孔隙压力积聚取决于材料的渗透性和变形性能。为了减少孔隙压力积聚,使胶结土接近最佳普罗克特曲线是比较简单的方法,即介于[OMC–1,OMC+1]之间。在这一范围内,土壤内的自由水量减少,同时经处理过的材料的渗透性高于自然土壤,这对于降低孔隙压力积聚非常有利。

根据开展的胶结土侧限压缩试验结果,整体趋势总结如下:

(1)天然黏土的膨胀系数Cs在经过处理后应除以5~10的系数。

(2)天然黏土的屈服强度ps在添加石灰后应乘以5~10的系数(例如,添加2%的石灰后,屈服强度将由50kPa增加到400~500kPa)。

(3)天然黏土的压缩指数Cc在经过处理后不会受到明显影响。

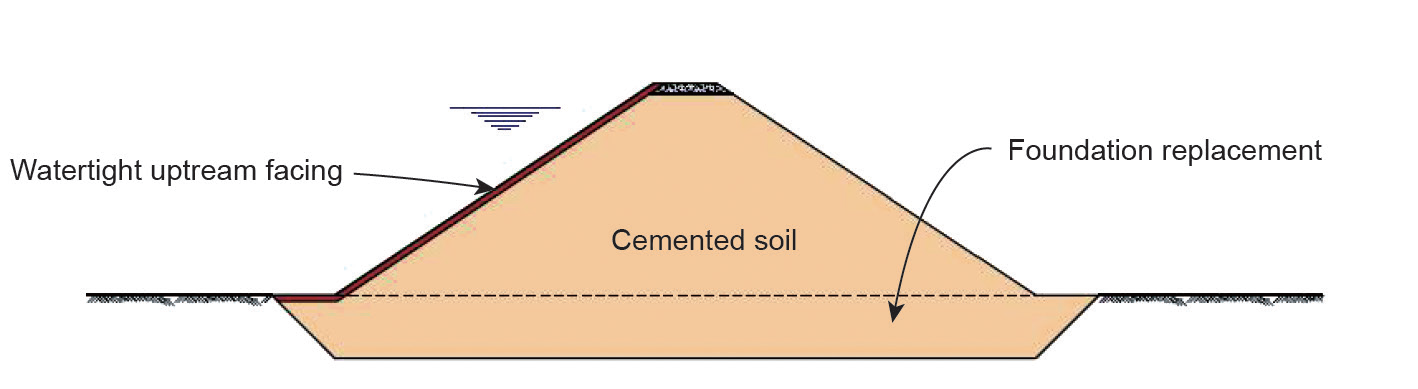

因此,相比2.5m厚的未处理土壤,20~25m厚胶结土的变形能力更低。这种低变形能力往往限制了坝高小于50m的大坝的孔隙压力积聚。这个初步分析结论应进一步通过室内试验和现场试验加以验证。坝体采用上下游坡是对称的,范围在1~1.5H/V之间。在大坝上游坝面设防渗层,并在防渗层下布设排水系统(图8)。通过这种方式,胶结土坝坝体部分保持干燥,且自身不需要具有防渗性能。如果大坝开裂可以通过上游防护层加以保护,则施工和首次蓄水期间的坝体开裂都将不是太大的问题。

《图8》

图8. 胶结土坝断面。

上游防渗保护层可参照硬填料坝,采用混凝土面板;但如果地基很软,面板的抗滑稳定性将是一个问题。也可考虑采用固定在坝基内的土工膜作为防渗体,该方法最早用于希腊的Filiatrinos坝和伊拉克的Quatabian硬填料坝。

基础置换的目的是提高大坝的稳定性,以及减少地基沉降,这作为胶结土坝的基本组成部分,以应对不利基础条件。对于采用胶结土材料修建坝高低于30m的胶结土坝,稳定性采用两种方法进行分析:土石坝的圆形滑动面分析,以及混凝土坝或硬填料坝沿坝基面的抗滑稳定分析。

《4.3. 实施程序》4.3. 实施程序

可通过两种方式达到地基处理的效果:原地(或“现场”)与拌和站集中处理。最常用的方法是在开挖后逐层置换。每层厚度取决于拌和机的容量和性能。夯实后的厚度一般限制在35cm以内。

这项技术已经在过去50年内取得显著进步,可确定更准确的胶结材料用量,实现更高的拌和质量。生产能力取决于所使用设备(主要是搅拌机)的型号和数量。一台搅拌机拌和能力通常可达200~300m3·h–1。

通过10~15年,可以实现用拌和楼拌和石灰或水泥土的目标。在这种情况下,加水、铺料和搅拌都可由拌和楼完成,可得到非常均质的拌和料,且胶结材料的用量和用水量可实现精确控制。产量取决于拌和楼的规模,其范围从50m3·h–1到500m3·h–1以上。

《5. 结论》5. 结论

基于世界硬填料坝、CSG坝、胶结砂砾石坝和堆石混凝土坝的研究和实践,主要进展和新的原则总结如下:

(1)安全性。胶结颗粒料坝总体类似于重力坝,坝体体积更大,在遇到洪水漫顶或者地震剪坏时,可避免下游地区发生大的次生灾害。35.5m高的洪口水电站胶结砂砾石围堰成功经受了2006年特大洪水,当时漫顶水头达到8m。其他胶结砂砾石、堆石混凝土修建的围堰也经历了漫顶洪水,同样表现出了可靠的安全性。胶结颗粒料坝可以修建在强地震区,坝高可以超过100m。土耳其的Cindere坝,最大坝高达到107m。

(2)经济性和施工简便性。胶结砂砾石坝和堆石混凝土坝的实践表明,此类坝型可节约10%~20%的成本,且工期可明显缩短。胶结颗粒料通常以非常简单的方式制备,与混凝土比,在材料加工、筛分、级配与拌和方面,工作量大大简化。水泥、粉煤灰等胶结材料与混凝土坝、碾压混凝土坝相比要节省很多。对于大多数工程而言,温控是不需要的。基于IT技术的智能数字化监控在胶结砂砾石坝的应用,较好在线控制了施工全过程的质量,这一技术可用于其他CMD坝的施工。

(3)环境友好性。土料可用于修建胶结土坝。粒径在300mm以下的砂、砾、石可用于修建胶结砂砾石坝。粒径大于300mm的大石可以修建堆石混凝土坝。坝址的材料可以充分利用,更好保护环境。

(4)胶结颗粒料坝的设计理念。提出胶结颗粒料坝的体形设计应基于“宜构适材”,即优化体形以充分利用当地材料和“宜材适构”,即对于坝体的不同部位选择最合适的材料以保障结构性能。“对称”或“梯形”并不总是需要的。大坝内部材料最好处于干燥和压应力状态。大坝外部有可能承受拉应力等作用的部分,可以用富浆胶结砂砾石、混凝土、钢筋混凝土等材料。

(5)结构分析与计算。胶结颗粒料坝断面介于混凝土坝和土石坝之间。胶结颗粒料坝断面大于重力坝,从而降低了大坝应力水平、扩大了材料使用范围、降低了对坝基的要求。

大坝应力和稳定分析一般可按重力坝计算。对于胶结土坝和材料强度低的胶结砂砾石坝,则还需要按照土坝计算方法进行复核。

低于50m的胶结颗粒料坝经过论证可以建于非岩石基础上。

胶结颗粒料坝可以广泛应用,尤其可用于量大面广的中小水利工程。

《Compliance with ethics guidelines》Compliance with ethics guidelines

Jinsheng Jia, Michel Lino, Feng Jin, and Cuiying Zheng declare that they have no conflict of interest or financial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号