《1. 引言》

1. 引言

烯烃是化学工业的基础,乙烯和丙烯作为最重要的两种烯烃,其世界年产量分别约为1.5×108 t和8×107 t[1]。随着全球人口的增加及平均生活水平的提高,烯烃的年产量预计在未来仍将保持上升趋势[2]。低碳烯烃在现代生活中扮演重要的角色,绝大多数化工衍生品都以这些烯烃作为原材料。最初,烯烃主要依靠天然气加工品或原油分馏获得,而现如今蒸汽裂解已经成为烯烃制备的主要工艺。在该工艺中,化石原料中的碳氢化合物在管式反应器内的高温条件下进行裂解生成小分子烯烃,这些管式反应器悬挂在气体加热炉内。在过去的几十年里,该工艺已经被高度优化,并且产能有较大提升。完善的技术使得蒸汽裂解工艺的经济地位难以被撼动,因此原油储量的下降以及人类对环境问题的意识逐渐增强对于石油化学工业几乎没有任何影响。替代工艺和原料的投资仍待继续,在日用品市场不确定性较高的情况下,这些工艺因为欠缺经济可行性而无法进行大规模应用。然而一部分工艺在原料供给有限的情况下却显示出了它们的经济可行性,或者已经从政策中获益。为了满足未来市场对日用化工品的需求,仍需要对替代工艺(最好有可持续性)和原料进行持续性研究。一些比较具有潜力的原料是煤炭、天然气、生物质、废料,以及它们的衍生物。

由于技术的进步和水力压裂法的改良,甲烷的供给量从2008年起急速增长且价格显著下降[3,4],这也使得页岩气改变了行业趋势,成为非常具有成本竞争优势的原料。页岩气的巨大储量让更多的研究者将兴趣点放在甲烷直接或非直接制备烯烃及大分子碳氢化合物的路线上,这些甲烷转化工艺或将成为有效利用闲置天然气(而不是页岩气)中大量甲烷的一个绝佳方法。尽管页岩气的增长已经引发了甲烷升级工艺研究热,但页岩气中的甲烷相对乙烷的最大含量来说仍然较少,因此也更加昂贵。这也导致了乙烷价格的大幅下降,甚至低于其作为燃料的价值。页岩气开采过程中产生的大量廉价乙烷降低了裂解过程生产低碳烯烃的成本,并且对美国本土的烯烃市场产生了深远影响[5–7]。许多新建的裂解装置都以乙烷为原料,并且因为气相原料具有更大的经济优势,许多现存的处理液相进料的裂解炉也被改造为气相进料炉。到2020年,美国国内将会有一批新的乙烷裂解炉将投产并且增加1×107 t的乙烯产能。在全球范围内,乙烯生产商将在未来5年内经历一个产能大扩张,随着接近450亿美元的投资,乙烯的平均年产能将从1.76×108 t增加到2.18×108 t。上述大规模投资表明,蒸汽裂解工艺仍将是低碳烯烃的主要生产过程。乙烷裂解过程对乙烯的选择性非常高,而其他的烯烃产量则很低。因此,原料轻质化的转变趋势已经导致定向生产丙烯和高碳烯烃的研究变得更加热门[5,8]。

另外,以原油为原料的蒸汽裂解工艺也逐渐变得重要,该工艺可以使石油化工产品生产商跳过炼油的步骤,从而减少其生产成本[9]。2014年,埃克森美孚公司在新加坡的一个世界级装置投产,该装置直接裂解原油生产乙烯,其产能为1×106 t·a–1 ,沙特基础工业公司(Sabic)股份和沙特国家石油公司(Saudi Aramco)也参与了该项目。而采用煤炭生产化工产品或燃料的工艺则由于环境问题而不太提倡,煤转化过程的碳效率通常很低,从而导致大量的CO2 排放。此外,鉴于目前的烯烃生产和转化装置的规模巨大,在未来的一段时间内,可再生资源以及废料仍然只能作为补充而不能完全替代化石原料。不过为了得到更加清洁的空气和水,以及环境保护的需求,最终会在政策层面上促使可持续生产工艺的探索和开发,科研及工程人员投入了大量的精力来开发和优化这些替代工艺,以期获得更高的生产效率和利润率。尽管如此,替代原料和技术的充分利用仍需要更多的工作。为了显著提升工艺的能效和成熟度,消除主要瓶颈,还需要开发可靠的基础多尺度模型,这部分工作可以在较低的风险下快速实现。上述努力的最终目标是在有限的环境资源条件下满足未来的能源和化学品需求,不过在未来的很长一段时间内,化石原料仍将主导燃料和化学品生产。本文重点讨论了一些最有潜力挑战传统烯烃生产工艺的技术,这些替代技术得益于页岩气和闲置天然气中的大量丙烷、乙烷和甲烷。另外,由于烃类蒸汽裂解的原料趋向于轻质化,一些重要的联产品产量下降,这为上述相应的替代技术路线提供了扩大规模的可能性。利用可再生资源和废料[10–13]的技术路线则不在本文中进行讨论,因为在未来的一段时间内这些技术对于烯烃总产量的贡献仍然将会十分低。下列技术被认为比较具有潜力:低碳烷烃催化脱氢、甲烷氧化偶联(OCM)及基于合成气的路线,如费托合成(FTS)和甲醇合成,以及甲醇制烯烃(MTO)。

《2. 乙烯裂解》

2. 乙烯裂解

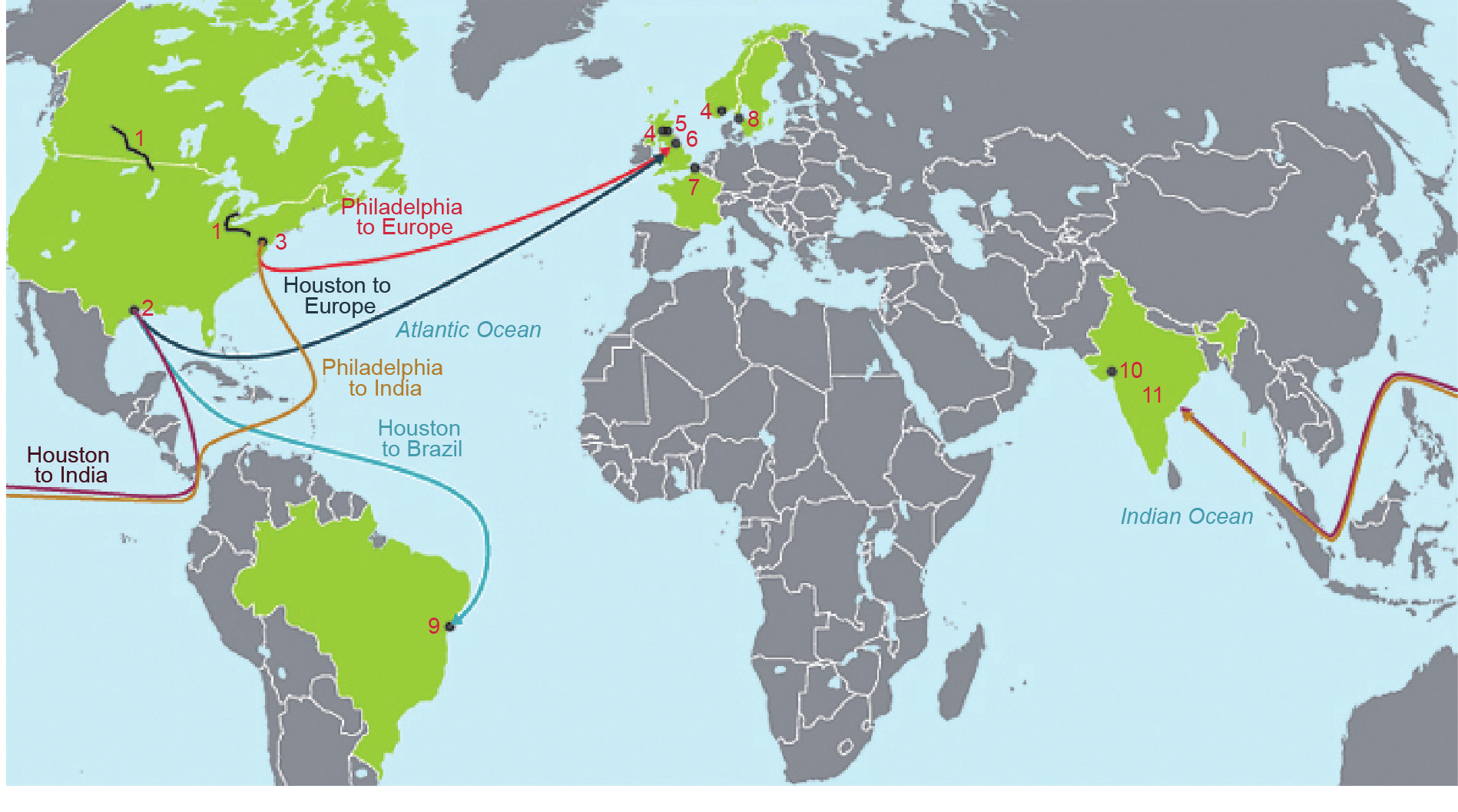

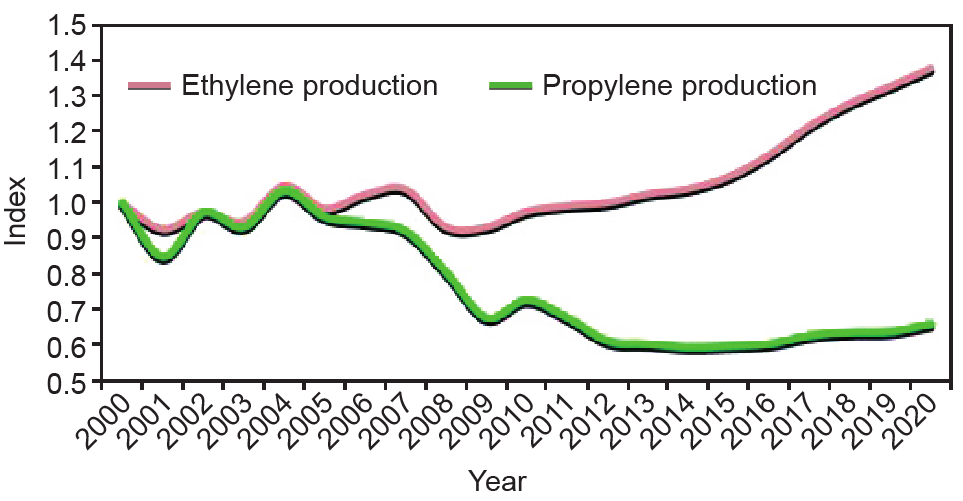

乙烯和丙烯的生产方式将仍然以烃类化合物的蒸汽裂解过程为主,作为石油化学工业中最重要的,同时也是能源最密集型的过程,蒸汽裂解是低碳烯烃的主导型技术,且工艺路线最为完备。在该工艺中,烃类原料与蒸汽混合并且在管式反应器中升温裂解,为了提供反应所需的热量,管式反应器被悬吊在气体燃料加热炉中。蒸汽裂解所使用的原料范围很广,从低碳烷烃如乙烷和丙烷,到复杂的烃类混合物如石脑油和柴油[14]。自第一台裂解炉工业化以来,蒸汽裂解的乙烯年产能持续增加至目前的1.5×106 t,也因此充分获得了规模经济的优势[1]。蒸汽裂解装置大体上可以分为两个部分,即热区和冷区,裂解反应器中的产物在冷区被分离为不同的纯组分,其纯度通常需要达到后续聚合反应的要求。乙烷裂解炉的分离系统在负荷方面比液相裂解炉要小,因此其基本建设投资也相对较低。裂解原料的选择主要是基于它的供给量和收益率,当原料供给量充足、不需要长途运输时,乙烷裂解炉通常为首选方案;反之,如果气体运输的成本相对更高,液相裂解炉则更具有优势。全球的蒸汽裂解炉主要以石脑油为原料,而随着美国页岩气的开发,较低的成本导致乙烷裂解炉变得更加有吸引力[15],页岩气丰富的储量也增加了乙烷裂解过程的利润[16]。因此,工业界有着迫切的需求来减少液相原料的使用,甚至完全采用乙烷进行替代生产。页岩气中有着丰富的乙烷储量,在美国,乙烷的年产量要高于乙烷裂解炉对它的消耗量,这就为乙烷的出口开辟了一条商机,许多美国之外的乙烯生产商希望通过廉价的乙烷获利,即使远洋运输乙烷到其他国家进行裂解仍可以获得足够的利润[17]。如图1所示,美国已经建成了多个用于输送乙烷的管线和出口油库[18],预计到2022年将出口8×106 t乙烷。印度、巴西、加拿大,以及欧洲一些国家的乙烯生产商将进口乙烷作为裂解原料,而中国目前尚未确定任何进口乙烷的计划。鉴于中国的乙烯生产仍然主要依靠石脑油裂解,采用乙烷做替代原料将会提升中国的竞争力。由于对进口原油依赖性的快速增长,中国目前在两个方面已经有了长足的发展,即煤化工生产和丙烷脱氢(PDH)。这些不仅带动了中国国内的化工市场,而且也带动了全球市场。到2018年,中国国内的煤制烯烃(CTO)、MTO和PDH工厂生产的乙烯将占到其总产能的40%[19],而石脑油裂解炉仍将提供最主要的乙烯产能。采用乙烷裂解工艺导致了一些联产品如丙烯产量的下降,如图2所示[20],而液相裂解炉则因为多样化的副产品,仍可以维持其利润[16]。另外,将液相裂解炉改造为乙烷裂解炉的过程也并不容易,裂解炉不是独立的单元,而是与下游装置高度集成,这些装置要求裂解炉出口的产品组成保持在一定范围内。此外,处理液相原料和气相原料的分离系统有着明显的不同,完全的原料切换将导致裂解炉产品组成的较大变化,从而给各个下游装置,如甲烷制冷剂循环、精馏塔的性能和裂解气压缩机等造成压力。因此,是否利用廉价的乙烷主要取决于下游装置以及工厂的储运等因素。另外,原油的巨大储量也引发了直接利用原油生产化学品的研究兴趣,并造就了第一个世界级规模的、以原油为原料的1×106 t乙烯年产量的裂解装置。由于无需炼油设备,该工艺使得每吨乙烯的生产成本降低了约200美元[9]。该装置在对流段和辐射段之间增加了一个闪蒸罐[9],从而在裂解原料进入辐射段的反应管之前将其中较重的组分除去。

《图1》

图1. 美国对外出口乙烷制乙烯的输油管线以及航运路线[18]。

《图2》

图2. 北美裂解装置烯烃产量[20],index = 1代表了2010年的北美裂解装置烯烃产量。

《3. 替代原料》

3. 替代原料

自从大油田被发现和开采以来,全世界的燃料和化工品供应主要来自便宜的石油,而作为化石燃料的原油储量有限,其储备终有一天会枯竭或变得开采代价太高,这也为成本方面更具有竞争力的替代原料创造了机会。由于任何原料的储量都有限,十分有必要对不同的原料进行优化配置,以达到最高的效用。此外,同等重要的是乙烯装置面临的另一项挑战,即减少碳排放,CO2 的排放导致全球变暖,因此乙烯生产商也必须努力降低排放量,从而减少对环境的不良影响。在这方面,生物质和废料将在未来的化学品生产中变得更加重要。生物质是一种富含碳的材料,主要通过光合作用产生,获取成本较低。与化石原料不同,生物质可以在一段较为合理的时间内再生,所以几乎是取之不尽,用之不竭的。光合作用会捕集空气中的CO2 ,如果能够以可持续的方式收集和处理生物质,那么这种形式的碳利用不会导致环境中CO2 含量的上升。此外,我们还需要更好地处理诸如塑料固体废物和城市垃圾之类的废料,从而保护稀缺的环境资源并防止污染。随着全球人口的增加以及生活标准的提高,垃圾的总量也会逐渐上升,并且成为生产化工品的潜在原料[10,11]。虽然化学回收的势头逐渐增大,但是目前的关注重点仍然在供暖和能源系统的热量回收方面[10,11,21,22]。尽管能给环境带来巨大好处,但当下的烯烃生产规模和充足的生物质表明,可再生资源在未来一段时间内仍将作为补充,而不可能完全替代化石原料,并且利用可再生资源为原料的技术经济可行性较差,使其产业化受限。此外,在即将到来的10年内,还会有一大批主要采用传统蒸汽裂解方式进行烯烃生产的项目,这也会导致生物质或废料制烯烃的重要性有所下降。因此,较为廉价的化石原料如煤、天然气和页岩气仍然会是能源和化学品最重要的原料来源,也依旧会在石油化学工业中占据主导地位。技术进步使得页岩气成为了很有前景的资源,2008年以来对于页岩气的开发也呈井喷式增长[3]。另一方面,闲置天然气中的廉价甲烷也会在未来扮演更加重要的角色,从经济的角度来看,甲烷是十分值得关注的化学品生产原材料。

《4. 替代技术》

4. 替代技术

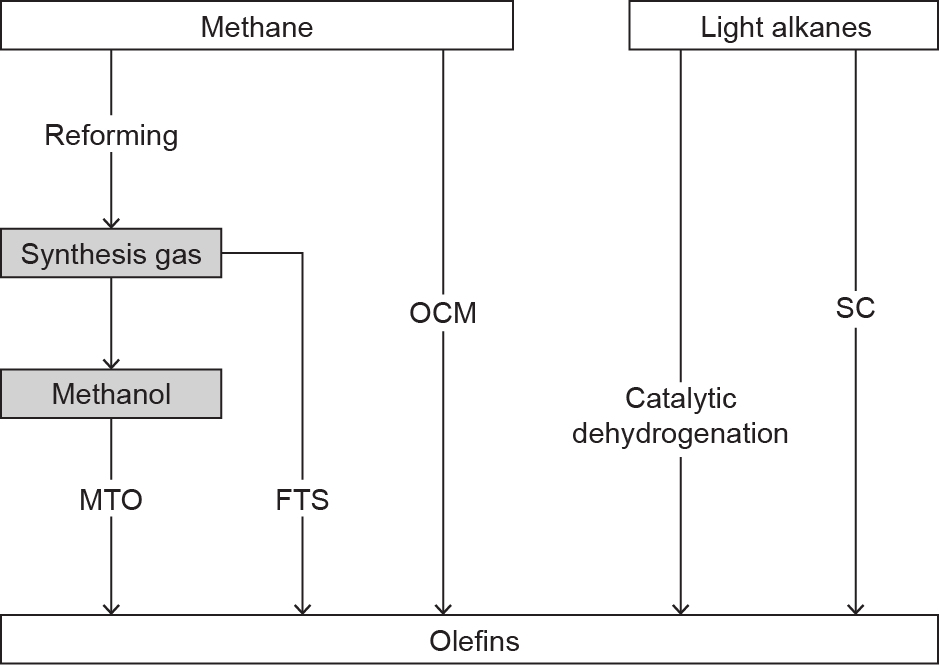

页岩气和闲置天然气中大量廉价的丙烷、乙烷和甲烷将促进更具有成本竞争力的新型轻质烯烃生产路线的发展(图3)。随着越来越多的裂解炉都将原料从石脑油转变为更轻的页岩气,定向生产丙烯的工艺也逐渐得到重视,这种情况在美国尤为明显:页岩气开采量的急速增加[5,6],以及对丙烯需求量的增速超过对乙烯需求量的增速,都进一步加剧了丙烯供求关系紧张的情况。而乙烷裂解装置由于其较低的丙烯/乙烯产出比,无法填补上述差距,因此需要其他的丙烯生产工艺作为替代技术来解决上述问题。此外,通过甲烷来生产大分子碳氢化合物或化学品的工艺技术也十分具有潜力,特别是甲烷具有储量大、成本低等优势[23]。然而上述复杂的过程序列建设成本高、效率和可靠性低,其产业化具有十分大的挑战性和风险;另外,其中一部分具有前景的技术仍有提升的空间,为了能用于工业生产,这些技术都需要在经济上和产能上与当前的裂解装置有可比性。

《图3》

图3. 以甲烷和轻质烷烃制备烯烃的不同工艺。

《5. 甲醇制烯烃》

5. 甲醇制烯烃

甲醇制烯烃(MTO)是生产基础化学品的工艺之一,甲醇主要由合成气经催化反应制造,而合成气则是一种由氢气和一氧化碳组成的、非常具有经济价值的混合气体[24,25]。甲醇可以用于多种日用化工品的大批量生产[24],而合成气可以通过不同的含碳原料如天然气、煤和生物质的气化过程得到。因此,在利用除原油之外的其他原料生产基础化学品方面,甲醇制烯烃是一个合适的替代技术。生产合成气最廉价和碳效率最高的方式是采用甲烷作为原料[26],采用生物质和煤生产的合成气中氢气含量很低,需要额外增加一个水煤气设备,而这样会给总体碳效率带来负面影响,并且产生大量的碳排放。MTO在20世纪70年代末期由埃克森美孚公司的研究人员首次提出[27],随后不同的公司分别申请了该技术的专利,即埃克森美孚公司和UOP/Hydro[28]。该工艺中,甲醇在含有酸性活性位的沸石催化剂上转化为碳氢化合物,埃克森美孚公司开发的MTO工艺采用zeolite socony mobil (ZSM)-5沸石作为催化剂,而UOP/Hydro则采用硅磷酸铝(SAPO)-34作为催化剂。该工艺一经发现就立刻得到了广泛的研究,并在反应研究和催化剂设计方面取得了重大突破,显著地改善了工艺性能。据报道,SAPO-34催化剂由于其择形选择性和较低的酸性,在生产乙烯和丙烯时可以达到75%~80%的碳选择性[29],而且改变工艺条件还能提高丙烯的选择性,让乙烯/丙烯产率之比在0.5~1.5的范围内变化[29]。除此之外,道达尔石化公司和美国环球油品公司(UOP)将MTO工艺与裂解制烯烃工艺进行了集成,证明了该举措能够提高烯烃的产率并且对烯烃市场的预期具有更强的灵活性[29]。MTO技术在中国得到了充分的开发,中国已经建成了世界上第一个CTO装置并进行了试运行[30]。由于政策的鼓励和引导,中国的CTO产能已经从2010年的1.1×106 t·a–1 增加到现在的1.55×107 t·a–1 。然而CTO工艺十分复杂,需要很高的基础建设投资,并且产生的合成气缺乏氢气,造成碳效率偏低以及水资源消耗偏高。据估计,这些装置生产每吨烯烃所排放的CO2 在6~10 t之间,而裂解工艺只有1 t左右。在全球都提倡减少CO2 排放量的时代背景之下,大规模的煤制烯烃是否能够得到政府政策的有力支持还有待商榷。

MTO工艺的改进之路仍然面临着一个重要的挑战,即催化剂的快速失活问题。在沸石上进行的催化过程通常包含一些导致结焦的副反应,这些副反应是催化剂失活的主要原因,会影响催化剂的活性和选择性[25,30,31]。深入理解结焦过程和反应机理是对工艺进行改进的基础,因此许多研究工作也将重点放在了如何提升催化剂的稳定性方面[31]。

《6. 费托合成》

6. 费托合成

费托合成(FTS)是另一种将合成气转化为石油化工品和燃料类碳氢化合物的技术,与MTO技术一样,它也为天然气资源的持有者提供了多元化的市场。合成气通过催化反应生成一系列广泛的产品,主要包括直链烷烃、1-烯烃以及少量的含氧化合物(醇类、酮类和醛类)[26,32]。

工业上最常用的主要是铁基和钴基催化剂,在20世纪20年代中期,Franz Fischer和Hans Tropsch发表了合成气在镍(Ni)和钴(Co)催化剂上反应生成大分子烃类和其他有机化合物的工作[33],该技术在那些原油匮乏但是其他含碳资源丰富的地区会是一个非常理想的替代工艺。时至今日,FTS仅在少数的国家进行了工业化,萨索尔公司在南非经营着4家FTS工厂,壳牌有限公司在马来西亚有一个FTS工厂。卡尔塔有两家FTS工厂:其中之一的Oryx GTL是卡塔尔石油公司和萨索尔公司的合资企业,而另一家Pearl GTL则是卡塔尔石油公司和壳牌有限公司的合资企业。后者同时也是全世界最大的FTS工厂,总产能1.4×106 桶·d–1 ,其1.8×1010 美元的总投资也远超最开始的估计值[34],表明了这项技术所需的高投资费用以及风险[34]。此外,FTS工艺的经济生存力也高度依赖油价和天然气价格的波动。FTS显然是一项成熟的技术,且通常情况下运行在Dry[35]描述的两种不同的操作模式下:即低温模式和高温模式。产品的分布主要取决于温度模式,在低温下,产物的分布向直链、高分子的烷烃方向偏移;而在高温下,产物的平均分子量较小,并有大量的1-烯烃形成,利于烯烃的生产。对于低温模式,负载型Co催化剂由于其活性较高而更加适用[35,36]。FTS是一个强放热反应,因此反应器的主要设计规范对热量移除的要求较高。工业上最常用的反应器设计有四种:循环流化床(CFB)反应器、固定流化床(FFB)反应器、列管式固定床反应器,以及浆态反应器[24]。在过程强化方面,萨索尔公司先进的合成醇固定床反应器(synthol-FFB)已经取代了传统的CFB反应器,它拥有更大的反应室和更强的换热能力,而且可以在不影响反应器等温操作的前提下,减小压降并提高处理量,该反应器技术适用于高温FTS工艺。最先进的反应器设计为浆态床反应器,主要用于低温操作,增加长碳链烃类的选择性并抑制甲烷的产生[26,35,37]。虽然FTS技术从发现时起已经历经数十载,但是其选择性的提升仍然是一个重大挑战[38,39]。该工艺的选择性很低,并且产物的碳含量范围太宽,服从Anderson-Schulz-Flory分布[33,35],因此,上游流程的深化处理和精炼就变得十分重要。从工艺提升的角度来说,需要对该过程进行更基础的理解,从而改善催化剂设计,特别是提高催化剂对硫元素中毒的抗性。

《7. 甲烷氧化偶联》

7. 甲烷氧化偶联

开发以甲烷为原料生产高附加值产品的工艺有着很高的经济效益[40,41]。虽然前文所述的一些技术(MTO和FTS)可以将甲烷转化为大分子烃类物质,但它们都是通过间接的方式,即建立在第一步产生的合成气基础之上,而产生合成气的步骤本身是十分低效的。因此,如何直接活化甲烷并将其转化为其他有价值的产品至今仍然是催化界面临的一个重大挑战[42]。

在这一方面,甲烷氧化偶联(OCM)是最有潜力的甲烷直接转化为乙烯和大分子碳氢化合物的工艺路线,自Keller和Bhasin [43]在这方面做出的开创性工作以来,OCM得到了工业界和学术界的大量关注。虽然早在30多年前就已经知道OCM能够创造的效益,但是对于研究者来说,如何找到工业化表现良好的催化剂仍是最为重要的一环[44]。此外,为了能够成为可以替代蒸汽裂解生产乙烯和其他大分子烯烃的工艺,OCM还需要解决其自身乙烯产率较低的问题,并且反应的强放热性也要求它拥有合适的反应器[45,46]。因此OCM在经济上的成功将取决于两方面:一是催化剂设计;二是新型的反应器设计[23,47]。

在早期的研究中,可能成为OCM催化剂的材料应当具备的特征是其在较高温度下的选择性和催化剂稳定性,绝大多数文献中报道的OCM催化剂都是掺杂碱土金属(Sr、Mg和Ca)的La2O3 [48–50]、Li/MgO[51–54]以及Mn/Na2WO4 /SiO2 [55–57]。然而最近的研究重点则是开发适用于低温条件下的OCM催化剂,研究发现催化剂活性不仅受到金属组成的影响,而且还受到颗粒尺寸和形态的影响[23,58–60]。特别是利用纳米结构催化剂(纳米纤维、纳米线和纳米棒)可以让甲烷在较低的温度下被活化,从而使得OCM工艺的性能比采用粉末状催化剂有更大提升。纳米结构催化剂的开发在OCM技术的演变中发挥了主要的作用,西卢里亚技术公司(下面简称Siluria)最近宣布完成了第一个工业化的OCM工艺[61],其中一系列的“纳米线催化剂”可以在低于600 ℃的条件下进行操作。虽然从Siluria的专利申请中可以发现该工艺对 2 组分的单程转化率没有达到其目标值25%,但是在较低的温度下催化剂却可以长时间运行[62]。

迄今为止,实验室规模的OCM反应器主要采用催化剂堆积床反应器,Siluria的示范装置也应用了这种反应器[47]。OCM是一个强放热反应,因此对反应器的温度控制十分重要,而绝大多数实验室规模的装置都采用小直径的反应管,并且运行在稀释比很高、甲烷转化率很低的条件下[63–65],很明显无法应用在实际的大规模生产过程中。最近的一篇关于天然气转化过程强化的综述中提出了三种方法来控制OCM反应器的温度[23]:采用微通道反应器、膜反应器和分段式反应器,而更加具有革新性的设计可能是这些反应器的有机结合。许多学者也指出流化床反应器的概念才最适用于OCM,因为流化床反应器较强的传热特性是任何固定床反应器都不具备的[45,46,66,67]。

基于上述原因,让OCM作为替代蒸汽裂解生产乙烯和其他烯烃的工艺仍然需要很多工作,虽然Siluria已经成功地将该技术进行了工业化,但我们仍然有必要进一步研究提高其乙烯产率的方法。为此,催化剂的设计和新型反应器的开发将会是重中之重。

《8. 低碳烷烃的催化脱氢》

8. 低碳烷烃的催化脱氢

蒸汽裂解工艺的原料从石脑油到页岩油中的轻组分的转变已经对全球的丙烯和粗C4 产能造成了影响,因此,低碳烯烃的定向生产工艺也开始变得相当重要[5]。催化脱氢对某种单一烯烃产品的选择性远超蒸汽裂解工艺,考虑到页岩气中含有大量廉价的低碳烷烃,这是一条值得考虑的路线[68]。2014年采用催化脱氢工艺生产的丙烯为5×106 t,考虑到未来全球还将建成十几个新的丙烷脱氢工厂,这个数字还将继续上升[4,5]。该工艺的收益率主要来自丙烷和丙烯较大的价格差异。目前工业上主要采用两个专利化的烷烃脱氢工艺,即Oleflex工艺(UOP公司)和Catofin工艺(鲁姆斯公司),它们都采用了氧化铝负载的催化剂,其中Oleflex工艺为Pt-Sn/Al2O3 ,Catofin工艺为Cr2O3 /Al2O3 。反应为强吸热过程且受限于热力学平衡,因此高温和低压更有利,但是高温会降低过程的选择性并且导致如结焦之类的副反应,从而需要一个催化剂的再生步骤,而该步骤并非完全可逆,会影响催化剂的活性,通常情况下脱氢过程可以持续运行数年[4]。虽然已经成功地产业化,但该工艺在催化剂的设计方面仍然有提高的空间,比如降低贵金属负载率和增加催化剂稳定性。此外,还可以通过增加脱氢过程的能效,克服该过程最大的不足(即反应受平衡转化率制约和较高温度下的副反应)等方式来改进工艺。值得一提的是反应平衡可以向产物方向移动,工业上为此常采用不同的方法,如降低分压或采用氢气的选择性原位燃烧,其中后者产生的热量还会反过来促进脱氢步骤。另一种方法是采用膜将反应体系内的氢气除掉,然而膜的热稳定性仍然是该方法的一个主要问题[4]。

《9. CO2 排放》

9. CO2 排放

新的烯烃生产工艺在环境方面和技术方面一样需要较好的可行性,因此也有必要对上述不同技术的CO2排放进行评估。图4所示为生产每吨高附加值化学品(HVC)如乙烯、丙烯和芳烃所对应的CO2 排放量,这些数据一部分来自Ren等[69]的综述文章,一部分来自国际能源署(IEA)发布的各类图表。图中分别列出了能源消耗过程(即燃料燃烧)产生的CO2 排放和反应过程中产生的化学型CO2,可以很清楚地看到即使在CO2排放方面,蒸汽裂解也仍然是目前最好的工艺。其反应过程本身几乎不产生CO2,而且该工艺优化后的能源型CO2 排放量相比其他工艺也很低。OCM工艺的能源型CO2 排放量最低,似乎也非常有前景,但是较低的乙烯选择性导致了大量的化学型CO2 。与预期相符,基于煤炭的工艺是能源型和化学型两种CO2的主要排放源。

《图4》

图4. 不同工艺生产每吨高附加值化学品的总CO2 排放量[69]。

碳捕集、存储或利用是未来比较有前景的减少低碳烯烃生产过程中碳排放的技术。乙烯生产商通常被认为是工业排放大户,在不久的将来会面临降低碳排放的要求(由政治政策决定)。碳捕集技术目前正快速发展并充满前景,也是实现CO2 减排目标的一个重要手段[70,71]。由此而论,区分化学型和能源型的碳排放十分必要,因为后者是过程本身的属性。以煤炭为原料的工艺伴随着较高的碳排放,其中的CO2 流股已经经过了分离,因此可以通过进一步处理并储存或利用。但是CO2 的存储需要将其压缩并且保持在超临界状态,这给上述处理步骤带来了较高的成本和能效的损失[71]。另外,能源型碳排放主要由负责提供热量的燃料燃烧产生,碳捕集技术在这方面的适用性与过程工艺高度相关。对于裂解炉来说,由于其非常高的热负荷,主要有两种碳捕集工艺,即纯氧燃烧和燃烧后处理[72]。后者可以被认为是一种扩展解决方案,几乎不改变裂解炉本身,因此实施成本较低,但是烟气中较低的CO2 含量导致碳捕集装置的负荷很大。纯氧燃烧过程将氧气与空气分离,产生的烟气中CO2的浓度较高,使得后续捕集的强度较低。此外,该工艺还能提高辐射段的热效率,并且不会导致热力型NOx 的产生,不过分离氧气与空气带来的额外成本则是该工艺的主要挑战。根据Weikl和Schmidt [72]的研究,让生产商为每吨CO2 排放支付85美元的罚金就足以让碳捕集技术得到应用,而该罚金会让乙烯生产成本增加至

每吨大约130美元。

《10. 结论》

10. 结论

本文对烯烃生产中的一些比较有潜力的替代工艺和原料进行了讨论。替代原料主要来源于页岩气和闲置天然气中丰富的廉价丙烷、乙烷和甲烷,虽然文中也提到了生物质和废料的利用,但是它们在未来的许多年间仍然只能作为补充,而不能完全替代化石原料。煤炭、天然气、页岩凝析物和原油仍然是石油化学工业的主导型原料,但是以煤炭为原料生产化工品的碳效率十分低且CO2 排放量很高,从环境保护的角度来看仍然有许多问题,因此值得商榷。鉴于乙烷较低的价格和丰富的储量,对裂解装置的投资也逐渐转向采用乙烷为原料,通过航运和管线出口乙烷也变得有利可图,并且使得美国本土之外的乙烯制造商也能享受到低价的乙烷带来的福利。另外,原油的巨大储量也让乙烯制造商向另一端转变,埃克森美孚公司是第一家采用大型装置进行原油直接生产乙烯的制造商。

蒸汽裂解工艺在近期内获得的巨大投资表明烃类热裂解仍将是乙烯生产的主导型工艺,大量即将实施的项目会导致乙烯产能的大量增加,因此生物质和废料的转化工艺需要比以往更有竞争力,或者将重点集中在生产烯烃络合物上。尽管如此,采用生物质和废料的生产将会变成必然,而这样的转变需要世界各国政府监管机构的努力推进,因为这些原料对于烯烃产业的贡献在未来的5年内仍然是微小的。普适性的原料对于目前的裂解装置来说将会是第一步,而全球裂解装置大量采用轻质原料的投资策略变化,创造了利用其他工艺生产丙烯和低碳烯烃的需求。低碳烷烃的催化脱氢工艺已经十分成熟,可以用于此项目标,该工艺仍需提高的部分主要在于能效和催化剂失活两方面。

由于甲烷储量丰富,以甲烷为原料生产烯烃类和化学品的工艺也引发了极大的研究兴趣。这些工艺中的一部分具有替代蒸汽裂解的潜力,如FTS、MTO和OCM等。FTS和OCM技术都已经较为成熟,并且在全球有一些工业化的装置。尽管如此,这两种方法都需要以合成气为基础,因而本身的效率较低。此外,FTS对低碳烯烃的选择性不足,主要产品为燃料型烃类化合物,不过这两个工艺仍有改进的空间,特别是在催化剂设计方面。OCM工艺仍需要大力发展,才可能替代蒸汽裂解进行乙烯生产,催化剂设计和适用于强放热过程的反应器设计是该工艺发展的必经之路。

在不久的将来,虽然原料将逐渐变得轻质化,但是蒸汽裂解仍将是烯烃生产的主导型工艺,而本文中讨论的替代工艺只要能够妥善地解决能效和CO2 排放问题,都将拥有很好的前景。

《Acknowledgements》

Acknowledgements

This work was supported by the Long-Term Structural Methusalem Funding (BOF09/01M00409) by the Flemish Government and the European Union’s Horizon H2020 Programme (H2020-SPIRE-04-2016) under grant agreement No. 723706. Ismaël Amghizar acknowledges financial support from SABIC Geleen. Laurien A. Vandewalle acknowledges financial support from a doctoral fellowship from the Fund for Scientific Research, Flanders (FWO).

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Ismaël Amghizar, Laurien A. Vandewalle, Kevin M. Van Geem, and Guy B. Marin declare that they have no conflict of interest or financial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号