《1. 引言》

1. 引言

《1.1. 研究背景》

1.1. 研究背景

人类活动产生的大气中温室气体浓度的增加是造成全球变暖的主要因素[1]。以2010年为例,作为主要的温室气体,二氧化碳(CO2 )的排放占温室气体总排放量的76%[2]。国际能源署(IEA)预测在2050年基准场景中CO2 排放量将达到57 Gt,但是在控制全球温升不超过2℃的蓝图中,CO2 排放量不能超过14 Gt[3]。为了实现这一目标,碳捕集和储存(CCS)技术将发挥至关重要的作用。预计2015—2050年之间累积CO2 减排量的19%将通过CCS技术实现[3]。

从发电厂捕集CO2 的三个主要方法包括燃烧前捕集、燃烧后捕集和富氧燃烧[4],基于溶剂吸收的燃烧后碳捕集(PCC)被认为是最有前途的可商业化的技术[5,6]。这一技术利用化学吸收将CO2 从燃烧后的烟道尾气中分离,单乙醇胺(MEA)被认为是此过程常用的基

准溶剂。

《1.2. 文献综述》

1.2. 文献综述

准确的热力学模型和物性计算是对基于MEA的PCC工艺的碳捕集这一涉及复杂电解质系统[7]的过程进行建模的基础。对于30 wt% MEA[8,9]及更宽的MEA浓度范围[10,11]的MEA-H2O-CO2 物系的热力学数据,特别是CO2 在MEA水溶液中的溶解度,已有不少文献报道。发现一些不同CO2 载荷的MEA水溶液实验数据可用于MEA-H2O-CO2 混合物的属性的参数化和计算方法验证。计算MEA-H2O-CO2 物系不同温度和浓度下的密度和黏度的关联参数也可以在文献中找到[12–14]。关于这一过程的传质和热集成研究的实验活动[15,16]已开展不少。

对于高度非线性MEA-H2O-CO2 电解质溶液系统,电解质非随机双液相(eNRTL)模型[17,18]是最广泛采用的模型[10,19]。一些研究[20,21]也使用了扰动链统计缔合流体理论(PC-SAFT)[22,23]状态方程(EOS) 来描述MEA-H2O-CO2 物系的气相,适用的系统温度高达500 K、系统压力高达15 MPa。

PCC工艺碳捕集过程的溶剂再生需要消耗大量能源[6]。因此,对于CO2排放厂,采用PCC工艺进行碳捕集的成本也还是比较高的。很多研究通过过程建模与仿真方法来降低碳捕集成本。早期的研究对PCC工艺应用于燃煤发电厂进行了参数灵敏度分析[24–27],还有一些研究进行了发电厂和碳捕集过程之间的系统集成[28–30]。另外,一些研究通过工艺优化技术专注于整个工厂的工艺优化[31–34]。

然而,以上文献中的关键设备设计参数和关键操作变量明显不一致。例如,对于相近的碳捕集任务,吸收塔的填料高度从13.6 m[35]到30.6 m[32] 不等,而解析塔的填料高度则从7.6 m[35]到28.15 m[21]。贫吸收剂中的CO2 载荷的优化点从0.132 mol CO2 ·mol–1 MEA[31]到0.234 mol CO2 ·mol –1 MEA[36],而相应的CO2 特征热负荷从3.77 GJ·t–1 CO2 到4.35 GJ·t –1 CO2 。这种不一致对此领域未来的研究造成了混乱,也可能会导致在大规模工业化应用的工程设计中出现困难。

上述混乱出现的主要原因可能是对此集成系统的建模与仿真存在着复杂性和准确性之间的冲突。首先,一些文献中使用的模型相对简单。例如,对吸收和溶剂汽提再生过程的传质和反应均采用平衡级模型[37]。即使是采用非平衡级速率模型,计算传质系数、相界面面积、持液量和填料压降的关联参数也对预测精度有很大的影响[38,39]。甚至对于动力学控制的反应,比如重碳酸盐的形成反应,吸收和溶剂汽提再生过程的动力学参数也是不同的[40]。模型中不恰当的关联参数的使用会显著影响模型预测的准确性。

《1.3. 目的和新颖性》

1.3. 目的和新颖性

针对以上情况,本文的研究目的是为基于MEA的PCC工艺开发一个提升了预测精度的非平衡级速率Aspen Plus ® 模型。本文的新颖性可以概括为:①通过将模型预测结果与实验气液相平衡数据进行比较的方法确定了新的热力学模型关联参数组合;②通过在Aspen Plus®里进行Fortan子程序编码升级了计算MEA-H2O-CO2 物系的液相密度和有效气液界面面积的关联参数;③对吸收和溶剂再生过程的碳酸盐生成逆反应采用了不同的动力学参数,这反映了吸收和溶剂再生过程不同的操作条件;④本文中开发的非平衡级速率模型通过了在三个不同的模拟阶段,包括热力学建模、物性计算以及中试规模工艺模拟,与实验数据进行模型验证。

《2. 基于 MEA 的 PCC 工艺碳捕集过程模型框架》

2. 基于 MEA 的 PCC 工艺碳捕集过程模型框架

使用胺系溶剂吸收工厂尾气中的CO2 是一个涉及电解质溶液系统的反应吸收过程[6]。这一非理想多组分系统的建模涉及多尺度过程模拟。图1概述了PCC工艺流程建模框架。虽然采用了Aspen Plus® 软件来进行过程模拟与仿真,但为了确保过程模拟和优化准确性,认真地检查和修正每一步的计算方法很重要。

《图1》

图1. PCC工艺碳捕集过程模型框架示意图。L: 液相; V: 气相。

准确预测纯组分和混合物的物理性质是过程模拟与仿真的基本先决条件之一。首先应该开发热力学模型来预测MEA-H2O-CO2 物系的气液相平衡和计算混合物的状态参数,如温度、压力和气液相的组分浓度。MEA-H2O-CO2 物系中CO2 在液相中的溶解度是一个关键参数,也通常用于热力学模型关联参数选择的计算和验证。

物性预测是传热、传质、气液相界面面积、持液量和压降计算的基础。所以选择正确的物性计算方法对于成功地过程建模与仿真很重要。

从PCC工艺层次上来讲,吸收和溶剂再生是这一工艺的关键过程。比起平衡级模型,速率模型对于吸收性能的预测更加准确[41]。最终预测精度依赖于气液传质系数、有效气液界面面积和压降率等计算的关联参数的选择。

这个框架表明PCC工艺碳捕集过程的非平衡级速率模型是一个涉及许多变量、关联参数和方程的高度非线性模型。因此,完全重复已发表文献的相同的模型输入条件来进行对比研究是不现实的。这也是本文选择使用三阶段验证和更新一些相关的编码,通过在Aspen Plus®中进行Fortran子程序编码,以便提高模型的预测精度,而不是与其他研究直接比较最终结果的原因。使用此三阶段模型验证的方法,依据数值模拟的逻辑结构详细分析建模过程,能得到更深入的理解。

《3. MEA-H2 O-CO2 系统的热力学模拟》

3. MEA-H2 O-CO2 系统的热力学模拟

《3.1. 状态方程及其相关参数选择》

3.1. 状态方程及其相关参数选择

本文采用PC-SAFT 状态方程[ 22,23 ]来计算MEA-H2 O-CO2 物系的气相的物性,而采用eNRTL方法[ 18 ]来进行电解质溶液的物性预测。

3.1.1. 气相采用 PC-SAFT 物性方法

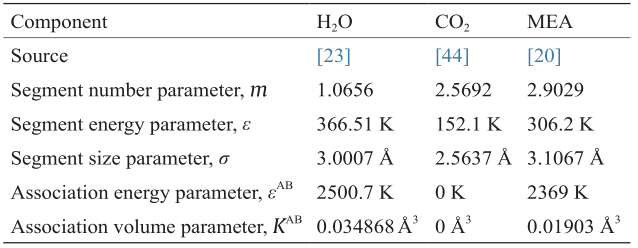

相比一些经典的立方型状态方程,比如Peng-Robin-son(PR)和Soave-Redlich-Kwong(SRK),PC-SAFT能更准确地估算高系统压力条件下的气相逸度系数[ 20,42 ],因此能对PCC工艺中出口压力高达136 bar(注:1bar=105 Pa) 的CO2 压缩机组[43]的性能进行准确预测。表1总结了本模型中所采用的纯组分的PC-SAFT参数[ 20,23,44 ],表2[ 45,46 ]则列出了MEA-H2O和CO2 -H2O二元交互PC-SAFT参数。

《表1》

表1 纯组分PC-SAFT参数

《表2》

表2 二元交互PC-SAFT参数

3.1.2. 液相采用 eNRTL 物性方法

MEA-H2O-CO2 物系的液相属于典型的电解质溶液[19]。已有很多文献[ 19,20,27,40,47 ]验证了eNRTL方法能够用于电解质溶液的模拟。表3[ 20,44,46 ]总结了在本文中使用的模型参数及其来源。部分参数是从Aspen数据库获得的[44],另外一些是从最近使用新的实验数据回归的研究中引用的[46]。

《表3 》

表3 eNRTL状态方程参数

《3.2. 物理溶解度和亨利常数》

3.2. 物理溶解度和亨利常数

物理溶解度是指依据气液相平衡而决定的CO2 在液溶液中的溶解度,可以根据亨利定律计算得出。为此,CO2 -H2O 和CO2 -MEA的二元交互亨利常数是需要的,并可以由式(1)计算:

式中,Hi–j 为纯组分 i 和 j 之间的二元亨利常数;T为系统温度; C1 , C2 , C3 和 C4 为计算亨利常数的关联系数。表4[46,47]列出了可用的MEA-H2O-CO2 物系的二元亨利常数。对MEA-H2O-CO2 物系,大多数文献考虑了将CO2 和氮气(N2 )等气体成分作为亨利组分。因此,大多数研究只考虑了CO2 -H2O 的亨利常数[19]。Yan和Chen[46]通过对比大量的CO2 -H2O系统的实验气液平衡数据充分地研究了CO2 -H2O 的二元亨利常数。Liu等[47]在研究中还考虑了CO2 -MEA的二元亨利常数。

《表4 》

表4 亨利常数计算的关联参数(质量摩尔浓度范围)

《3.3. 化学平衡反应》

3.3. 化学平衡反应

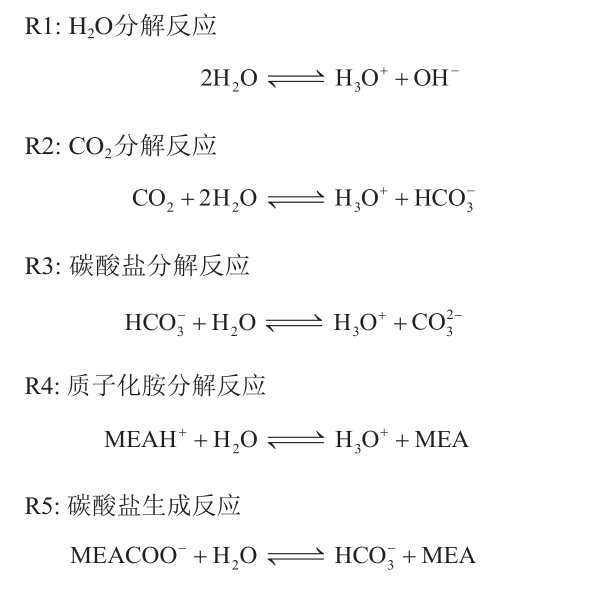

MEA-H2O-CO2 物系液相中的反应可以表达为:

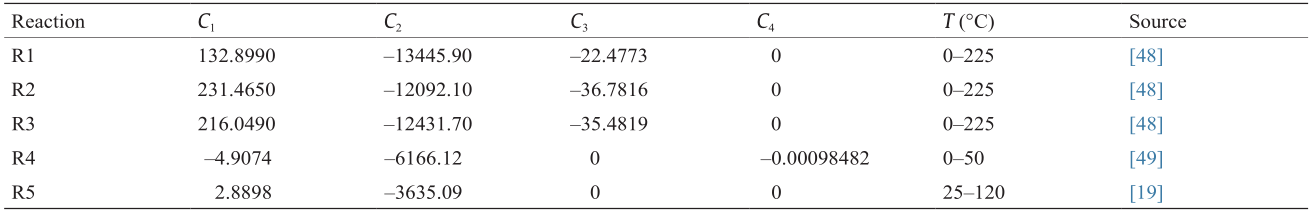

这些反应的平衡常数是用式(2)计算出来的,相关的系数请见表5 [ 19,48,49 ]。

《表5 》

表5 化学反应平衡常数计算的关联参数(质量摩尔浓度范围)

式中, K j 为反应j的化学平衡常数;T为系统温度; C1 , C2 ,C3 和 C4 为计算化学平衡常数的参数。

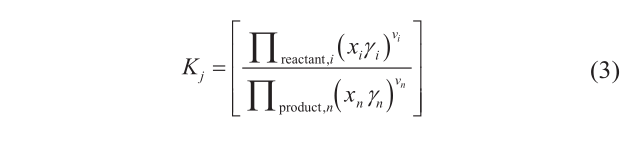

一旦计算得出了化学平衡常数, 可由式(3)计算出相关的各组分的平衡浓度 [ 19 ]。

式中,i为反应物;n为产物;x为液相中真实组分(包括分子和离子)的摩尔分数; γ 为活度系数;v为j反应中各组分的化学计量系数。

《3.4. 模型验证》

3.4. 模型验证

3.4.1. 工况设定

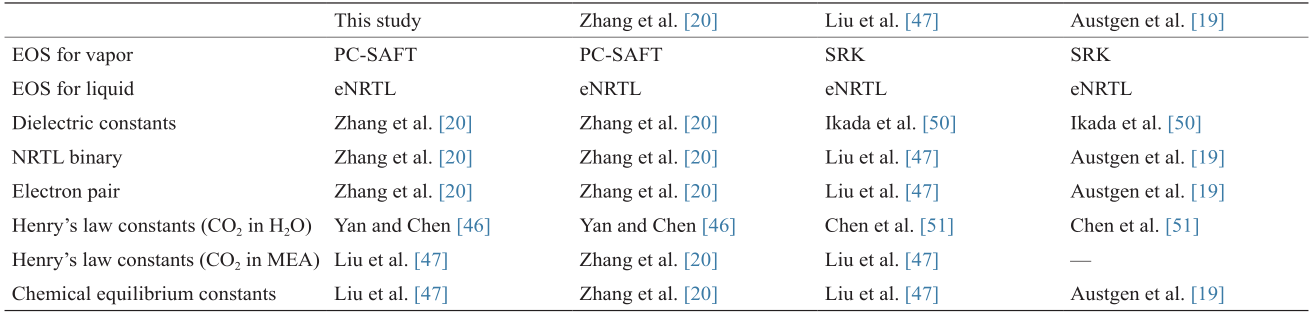

为了比较和选择合适的关联参数,选择几个具有不同关联参数组合的模型[ 19,20,47 ]与实验数据进行对比验证。不同模型的关联参数选择见表6 [ 19,20,46,47,50,51 ]。

《表6》

表6 不同模型的关联参数组合

3.4.2. 验证结果

为了进行热力学模型验证,将不同液相CO2 载荷和气相中CO2 分压的模型预测结果与实验数据进行了比较。实验数据引自Aronu等[ 11 ]的研究。因为与其他文献相比,这些实验数据涵盖更大范围的系统温度和压力及更宽MEA浓度的溶剂。

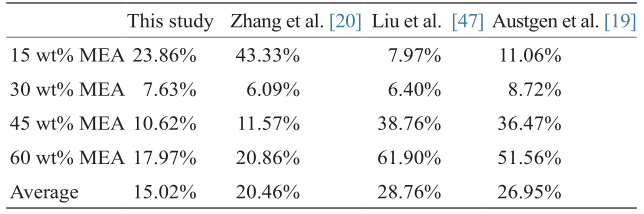

图2显示了不同MEA溶剂浓度下CO2 的气相分压和液相CO2 载荷的模型预测与实验数据的对比结果。表7[ 19,20,47 ]中显示了该对比的平均绝对百分误差(MAPE)。总体来说,与30 wt % MEA溶剂的结果对比,在更低浓度(15 wt%)或更高浓度(45 wt%~60 wt%),实验数据和模型结果之间的偏差都会增加。另外值得注意的是,本文选用的模型在15 wt% MEA时的偏差比Liu等[ 47 ]大,可能因为其中所使用的一些关联参数继承自Zhang等[ 20 ]。此外,这四个关联参数组合没有一个很准确的对所有MEA浓度范围的溶液都比较好的预测,这反映了采用关联参数法的固有的局限性,就是应用关联参数法不应该超过用于回归这些关联参数的实验数据的系统条件范围。而对于MEA-H2O-CO2 物系而言,大多数现有的与热力学模型和物性计算相关的关联参数是基于30 wt% MEA浓度的溶剂的实验数据回归得到的。

《图2》

图2. CO2 气相分压和液相CO2 载荷的关系: (a) 15 wt% MEA 溶剂;(b) 30 wt% MEA 溶剂;(c) 45 wt% MEA 溶剂;(d) 60 wt% MEA 溶剂。Exp:实验数据;TS:本文。

《表7 》

表7 不同热力学模型CO2 溶解度的预测结果与实验数据之间的误差

《4. MEA-H2O-CO2 系统物性计算》

4. MEA-H2O-CO2 系统物性计算

《4.1. 物性计算方法》

4.1. 物性计算方法

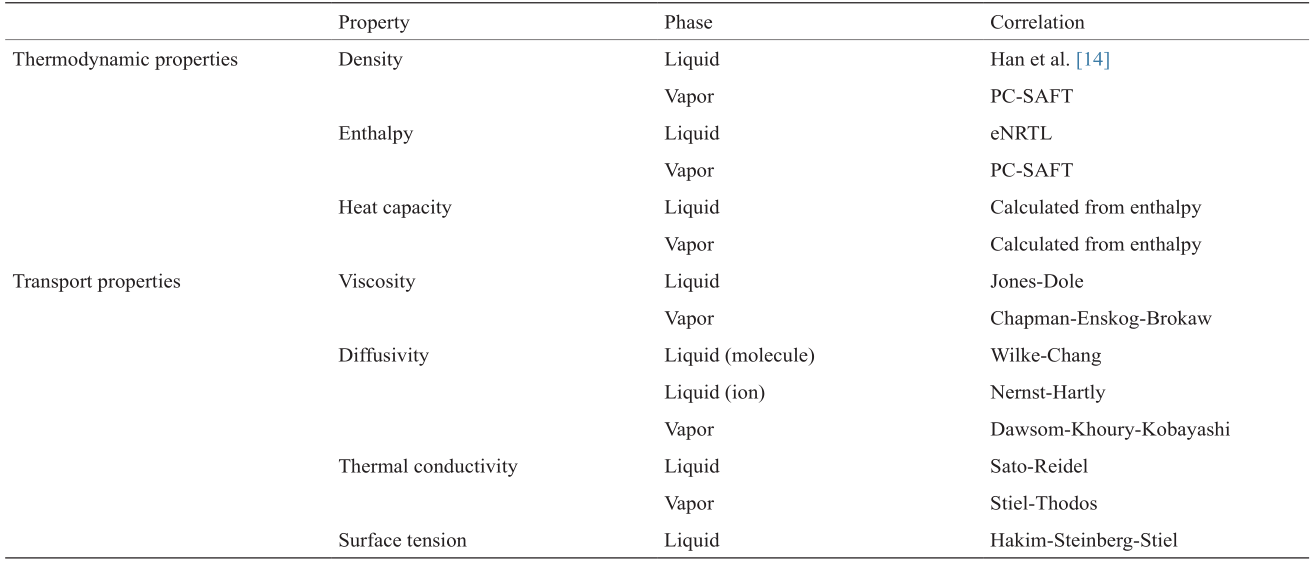

用于模型的物理性质包括:①热力学性质,如密度和热容;②运输性质,如黏度、表面张力、导热系数和扩散系数。表8列出了本文选用的计算混合物物性的模型参数。应该指出的是液体混合物的密度关联参数引用自Han等[12],并通过Aspen Plus ® 编写Fortran子程序来实现。

《表 8》

表 8 物性计算的相关模型

《4.2. 实验数据》

4.2. 实验数据

表9提供了可以用来对MEA-H2O-CO2 混合物物性计算进行验证的文献实验数据[ 14,52 – 54 ]。在20~150℃和1~2 bar的压力系统条件下,吸收和解析过程的气相物性预测比较容易,因此没有文献有相应的实验测量。目前也没有发现液相导热系数的实验数据。此外,因为CO2 与MEA反应,所以对CO2 在MEA水溶液中的扩散系数进行直接测量是不可能的,因此常采用NO2 类比法来估算CO2的扩散系数[55]。

《表9》

表9 用于物性计算验证的实验数据

《4.3. 验证结果》

4.3. 验证结果

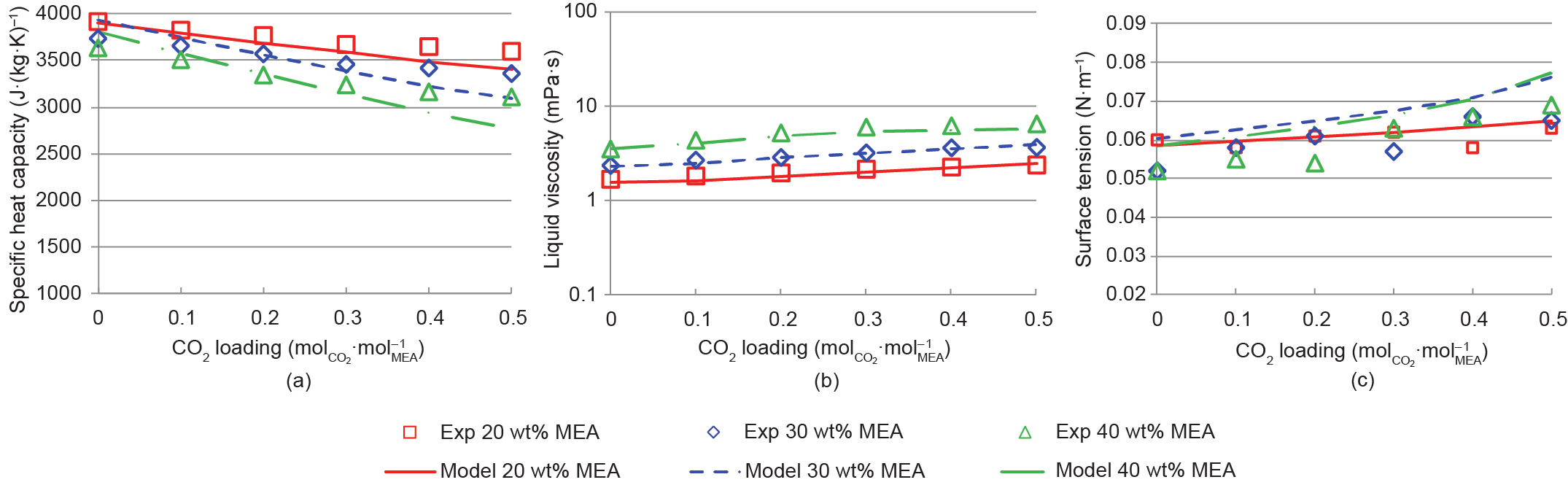

图3和图4显示了MEA-H2O-CO2 物系不同MEA浓度和不同CO2载荷下的物性计算的模型预测和实验数据的对比结果。

《图3》

图3. MEA-H2O-CO2 物系的液相密度计算验证结果:(a) 30 wt% MEA溶剂;(b) 40 wt% MEA溶剂;(c) 50 wt% MEA溶剂;(d) 60 wt% MEA溶剂。Exp:实验数据; Model:模型预测。

《图4》

图4. 298.15 K温度下MEA-H2O-CO2 物系的物性计算验证结果:(a) 液相热容;(b) 液相黏度;(c) 液相表面张力。Exp:实验数据;Model:模型预测。

表10给出了图3和图4中对比结果的MAPE和最大绝对误差百分率(APE)。所有系统条件下的液相密度的模型预测与实验数据都吻合得比较好。液相热容[图4(a)]的偏差随着CO2 载荷的增加而逐渐增加。而对于表面张力,实验数据本身也存在较大偏差[图4(c)]。

《表10 》

表10 模型预测结果和实验数据的偏差

《5. 实验装置规模工艺模型开发》

5. 实验装置规模工艺模型开发

《5.1. 实验装置介绍》

5.1. 实验装置介绍

在本文中,位于凯泽斯劳滕大学[56]的实验装置被选用来进行模型开发和验证,因为:①该装置的吸收塔和脱吸塔都使用了Mellapak 250Y规整填料,这被认为是应用于工业化装置的典型填料之一[57];②基于该装置发表的文献中给出了全面和高质量的实验数据[16],使得本文可以进行全面的验证以便与其他研究作对比。表11总结了设备特性和关键操作变量的范围 (更多关于这个实验装置的细节请参考Notz等[16])。

《表11》

表11 中试装置主要参数

《5.2. 工艺模型开发》

5.2. 工艺模型开发

5.2.1. 模型流程图和过程描述

图5显示了该稳态过程工艺模型的Aspen Plus® 流程图。发电厂尾气进入鼓风机,在进入吸收塔之前,为了提高吸收效率,采用直接接触冷却塔(DCC)将其冷却到40~50℃ [25]。经吸收塔洗涤后的尾气排放到大气中,富集CO2 的溶剂从吸收塔塔底排出,随后进入解吸汽提塔。此处,外部蒸汽通过再沸器提供溶剂再生汽提塔所需要的热量。再生后的MEA溶剂经过冷却后,进入吸收器循环使用。

《图5》

图5. Aspen Plus® 工艺流程图。MU:补充;REB:再沸器;CONDSPL:凝液分离器;DESUPSTM:不饱和蒸汽;INTHEX:中间换热器;DCC:直接接触冷凝塔;WAT:水蒸气降温器。

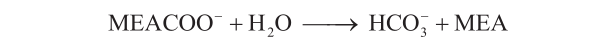

5.2.2. 动力学控制的反应

3.3节热力学模型中列出的MEA-H2O-CO2 物系的反应属于化学平衡反应。而在非平衡级速率模型中,CO2 分解反应和碳酸盐生成反应则是动力学控制的反应[ 27 ]:

R2*: CO2 分解反应

R5*: 碳酸盐生成反应

动力学控制反应R2*和R5*的反应速率可以由指数表达式[式(4)]计算[ 27 ]:

式中, rj 为反应 j 的反应速率,mol·(min·m3 )–1 ; kjo 为指前因子,kmol·(m3 ·s)–1 ; T 为系统温度,K; n 为温度因子; Ej 为反应活化能, kJ·mol–1 ; R 为气体常数; C i 为组分 i 的摩尔分数; αij 为组分 i 在反应 j 中的反应级数。用于计算 kjo 和 Ej 的参数见表 12 [ 40 ]。

《表12》

表12 式(4)的参数 kjo 和 Ej 的取值[ 40 ]

5.2.3. 速率传质模型

本文中,吸收塔和汽提塔采用了双膜理论[58]来描述组分在气相和液相间的质量传递。双膜理论假设气膜和液膜存在于气相和液相之间,而气膜和液膜之间有一个达到相平衡的界面。而化学反应仅在液膜中发生。

本文中,吸收塔和汽提塔均采用Aspen Plus® 的RateSep® 模型进行模拟。关于RateSep® 模型,Zhang等[ 27 ]提供了非常详细的关于关联参数选择的讨论和模型的其他设定。在本文中,流动模型采用了“VPlug”模式,可以保证合理的精度,因为尽管“Countercurrent”模式最接近真实情况,但有时导致温度曲线振荡。另外,为了保证预测精确,液膜的离散点需要超过10,否则,仿真结果可能会超估传质速率[59]。

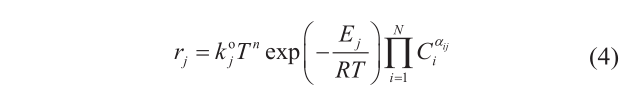

关于传质的关联参数,Razi等[ 59 ] 采用CESAR实验装置的数据验证了12组关联参数的组合;结果表明,Billet和Schultes[ 60 ]比较准确。表13[ 59–62 ]列出了本文中传质模型采用的关联参数和设定。在这里,通过编写Fortran子程序实现文献[61]中的气液相界面面积计算。

《表13》

表13 RateSep® 模型参数设定

《5.3. 模型验证》

5.3. 模型验证

对于基于MEA的PCC工艺碳捕集过程,影响系统性能的关键操作参数是尾气中CO2 的浓度、溶剂中MEA浓度、贫溶剂的CO2 载荷、塔的操作气液比(L/G)。因此,将引自Notz等[ 16 ]的四组实验数据用于模型验证。这包括:①实验A1~A6,关于不同尾气中的CO2 浓度;②实验A24~A27,关于不同MEA浓度的溶剂及两个尾气中CO2 浓度;③实验A28~A33,关于在较高CO2 浓度尾气中不同的溶剂流量;④实验A34~A39,关于在较低CO2 浓度尾气中不同的溶剂流量。模型验证是基于相同的进料条件,通过变化汽提塔的再沸器负荷和贫溶剂中CO2 载荷(lean loading),来比较富溶剂中CO2 载荷(rich loading)、CO2 捕集率和CO2 特征热负荷(specific duty)的模型预测和实验数据。

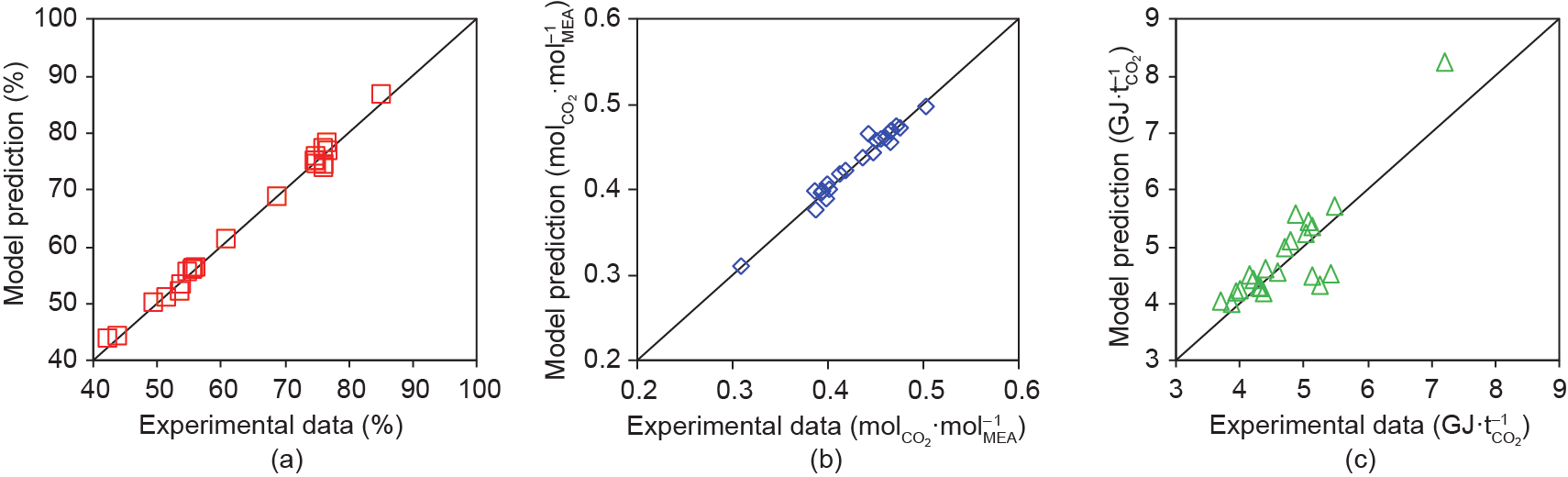

图6显示了关于CO2 捕集率、富溶剂中CO2 载荷和再沸器负荷的模型预测和实验数据之间的偏差。结果表明CO2捕集率和富溶剂中CO2 载荷的模型预测和实验数据吻合较好,而CO2 特征热负荷的偏差较大。实验装置中,再沸器负荷受实验设备和管道热损失的影响,不能直接测量得到准确结果。尽管Notz等[ 16 ]通过计算进行了修正,但实验数据本身的偏差无法评估,这可能是高偏差的原因。CO2捕集率、富溶剂中CO2 载荷和CO2 特征热负荷的模型预测和实验数据之间的MAPE分别为1.78%、1.54%和7.49%。

《图6》

图6. 模型预测和实验数据的偏差:(a) CO2 捕集率;(b) 富溶剂中CO2 载荷;(c) CO2 特征热负荷。

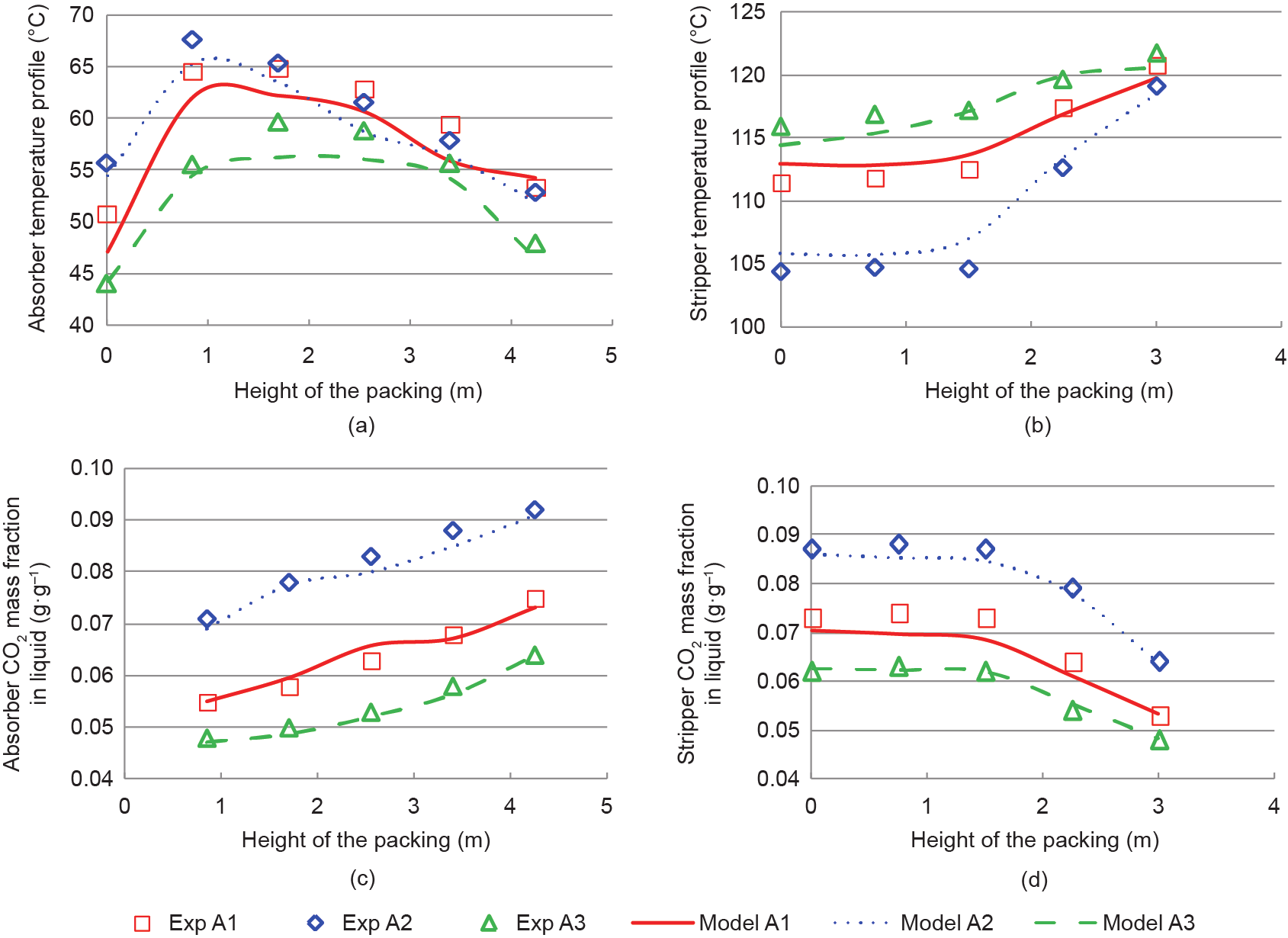

另外,模型验证也对吸收塔和汽提塔内的温度分布和液相中CO2 的浓度分布进行了模型预测,并与实验数据A1、A2、A3[16]进行了对比。尾气中CO2 浓度在实验A1中为8.5 mol%,在实验A2中为16.5 mol%,在实验A3中为5.5 mol%。图7显示了模型预测与实验数据吻合很好。此处应该注意,汽提塔中填料高度为2.5 m,图7(b)和(d)中3 m的位置代表的是汽提塔的再沸器。

《图7》

图7. 模型预测和实验数据的验证结果:(a) 吸收塔温度分布;(b) 汽提塔温度分布;(c) 吸收塔CO2 浓度分布;(d) 汽提塔CO2 浓度分布。Exp:实验数据;Model:模型预测。

《6. 案例研究》

6. 案例研究

《6.1. 工艺模型放大》

6.1. 工艺模型放大

为了满足实际工业规模的发电厂尾气处理能力的要求,本文基于化学工程原理,估算塔设备直径和塔内压降[63],对PCC工艺碳捕集模型从中试规模放大到实际工业应用规模。

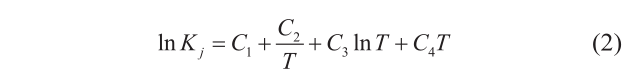

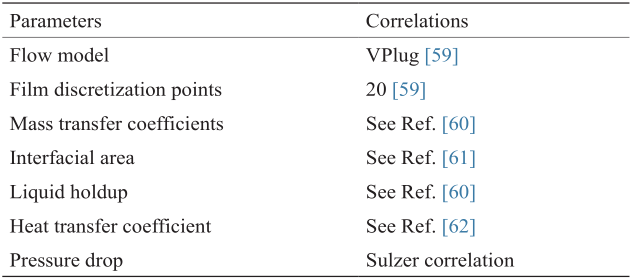

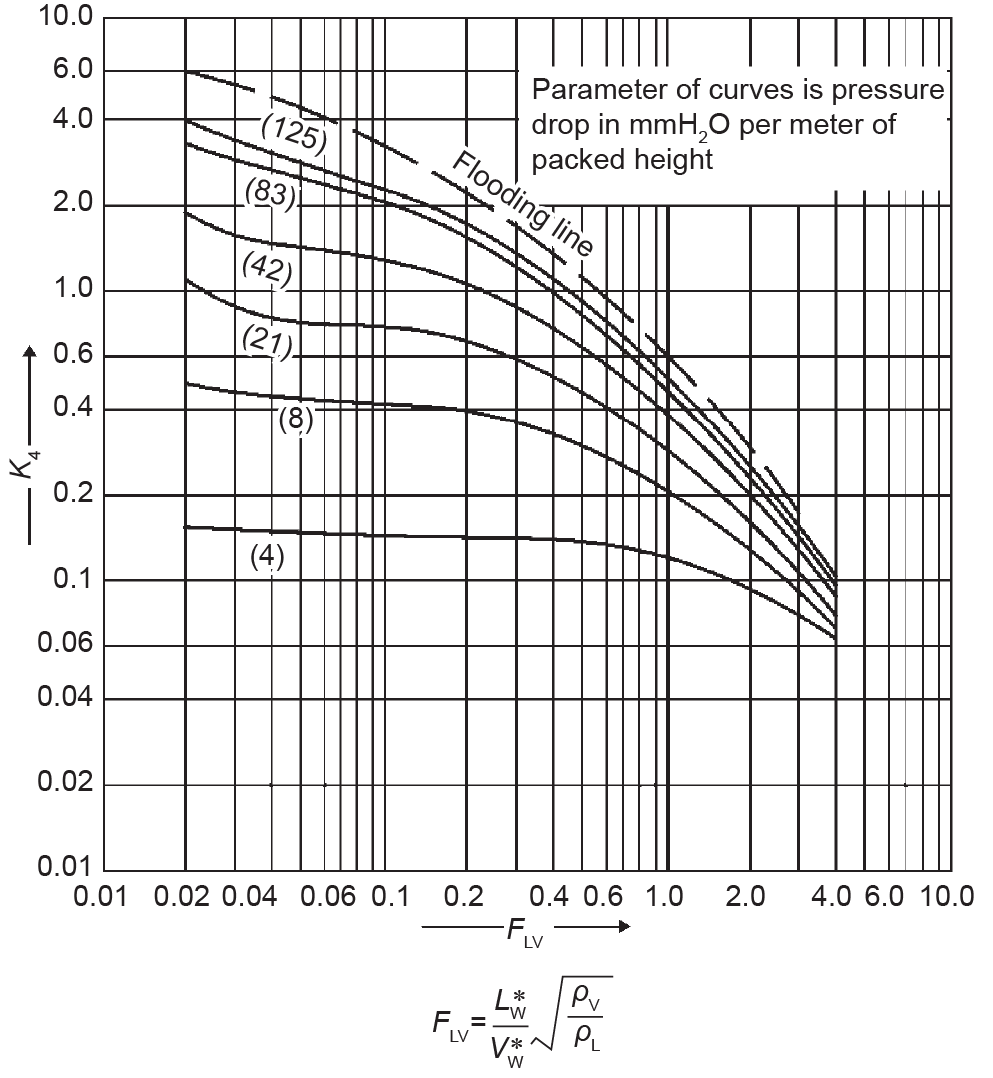

对于放大后的Aspen Plus® 模型的计算,吸收塔和汽提塔需要一个初始假想直径作为输入条件。塔设备直径可以依据泛点气速计算。本文中采用通用的压降关联(GPDC)图(图8)[64]来估算泛点气速。图中的横坐标和纵坐标分别由式(5)和式(6)表达[64]。

《图8》

图8. 通用压降关联图[ 64 ]。

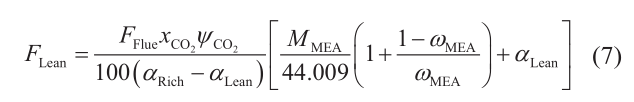

在式(5)中, FLV 为流动参数。对于吸收塔,贫溶剂进料的流量可以用式(7)[ 21 ]进行估算。

式中, FLean 为贫溶剂的质量流量; FFlue 为尾气的质量流量;  为CO2 在尾气中的质量百分率;

为CO2 在尾气中的质量百分率; 为目标CO2 捕集率; MMEA 为MEA的摩尔质量;αRich 和αLean 分别为富溶剂和贫溶剂中的CO2 载荷,mol CO2 ·mol–1 MEA;ωMEA 为溶剂中MEA的质量百分率。

为目标CO2 捕集率; MMEA 为MEA的摩尔质量;αRich 和αLean 分别为富溶剂和贫溶剂中的CO2 载荷,mol CO2 ·mol–1 MEA;ωMEA 为溶剂中MEA的质量百分率。

在由式(5)计算得到 FLV 后,就可以根据指定的填料压降,从图8中查出对应的负载参数 K4 的值。由式(6)计算出单位横截面积的蒸汽质量流量 再依据尾气的流量计算出塔总横截面积。式(6)中的 FP 为填料因子。

再依据尾气的流量计算出塔总横截面积。式(6)中的 FP 为填料因子。

为了保证填料段中良好的气液分布以及避免液泛,吸收塔和汽提塔的填料压降一般推荐为15~50 mmH2O·m–1 [64]。考虑MEA溶剂易起泡的因素[65],本文中采用的最大压降是20.83 mmH2O·m–1 [21]。另外值得强调的是,塔内件的设计,如气体和液体的初始分布器和再分布器的设计,对大直径塔设备的良好气液分布(从而保证吸收效率)是至关重要的。

《6.2. 250 MW 联合燃气发电厂碳捕集的案例研究》

6.2. 250 MW 联合燃气发电厂碳捕集的案例研究

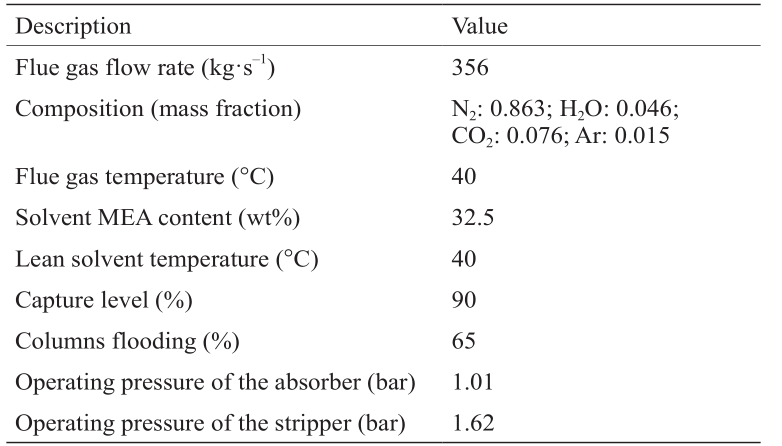

为了便于和其他研究进行比较,在本案例研究中,碳捕集过程被放大到能处理从一个250 MW联合循环燃气轮机发电厂中[66]排放的烟气量。为了进行比较,烟气的输入条件和塔的操作条件与文献[66]中没有废气再循环(EGR)的情况相同。这些条件见表14。

《表14》

表14 模拟输入条件

值得注意的是,Canepa等[ 66 ]选用的单位填料高度压降为42 mmH2O·m–1 ,但是如果采用这个值,塔设备操作有可能会发生液泛[21]。所以本文直接采用65%作为最高液泛因子。另一个考虑是在这么大直径的塔设备中填料床层采用散堆填料而导致气液分布可能不太均匀[67]。因此,本案例研究中的吸收塔和汽提塔填料床层均采用Mellapak250Y规整填料,这种填料更适合大规模工业装置[57]。

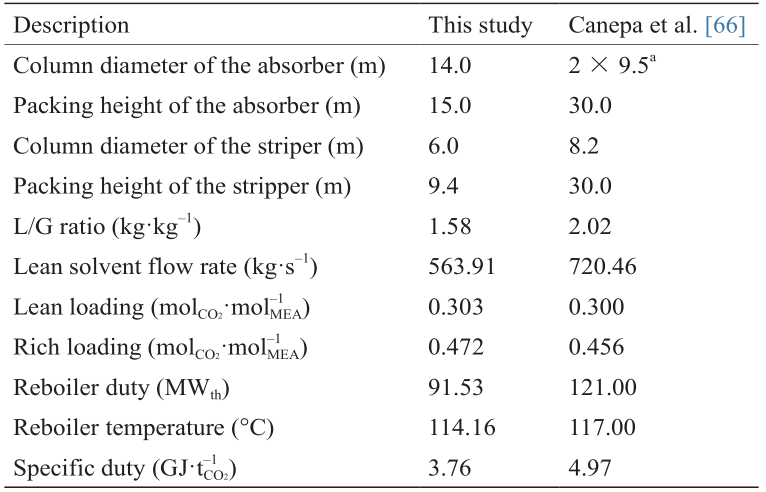

吸收器和汽提塔的初始直径可以用6.1节中的方法计算。从这开始,就可以用改进的Aspen Plus® 速率模型来对这些参数进行模拟和优化。表15显示了本研究与Canepa等[66]在设备尺寸和主要工艺参数上的比较结果。这表明本文的设计实现了较小的设备尺寸,降低了热负荷。

《表15》

表15 本文设计结果和文献的比较

aTwo columns with same diameter of 9.5 m.

一个重要区别是在本研究中吸收塔和汽提塔的填料段高度明显小于Canepa等[66]的研究。原因之一是本文中塔设备采用了效率更高的规整填料,这样传质单元高度(HTU)较低。所以对于相同的传质单元数(NTU),总的填料段高度也会降低。同时,使用更精确的模型使我们对仿真结果产生了更多的信心,这样可能不需要太保守的设计裕量。毕竟,在实验规模的装置中,吸收塔和汽提塔使用了较小的填料高度而CO2 捕集率高达90%~95%。例如,Dugas[15]的实验研究中,吸收塔的填料采用40号环矩鞍(IMTP)散堆填料,汽提塔则采用Flexipac 1Y规整填料,填料高度均为6.1 m。Notz等[16]报道了他们的实验装置中吸收塔和汽提塔均采用Mallepak 250Y规整填料,填料高度分别为 4.2 m和2.25 m。

另外,本文中的CO2 特征热负荷低于Canepa等[66]的研究。表15中的结果显示本文能达到的富溶剂中CO2 载荷略高,这反映了热力学模型的影响。对于相同CO2 浓度的烟道尾气,本文采用热力学模型计算的CO2的饱和溶解度会略高。这种情况也会导致进入汽提塔的溶剂流量更低。因此,溶剂再生需要的热量就会减少。同时,吸收器和汽提塔的模型使用了更精确的反应动力学参数也可能会对溶剂再生能耗的预测有较大影响,虽然这点很难详细分析,因为它们之间呈高度非线性关系。

《7. 结论》

7. 结论

本文研究了基于MEA溶剂的PCC工艺碳捕集过程,通过编写Fortran子程序升级部分关联参数及三级模型验证来开发一个高预测精度的非平衡级速率模型,并使用此模型进行了一个工业案例研究。研究发现热力学模型的关联参数对MEA-H2O-CO2 物系的气液相平衡的预测准确性有很大的影响。模型验证结果表明本文中选用的新的关联参数组合有更准确的预测。随后,编写了Han等[ 14 ]的研究中的关联参数的Fortran子程序以提高液体混合物密度的预测精度。同时,本模型为吸收塔和汽提塔中的碳酸盐生成逆反应的动力学设置了不同的参数,并在传质模型中通过编写Fortran子程序将有效气液界面面积计算(Tsai等[ 61 ])升级,这些都提高了模型的预测精度。随后与中试试验装置的数据进行模型验证,结果显示该模型的预测结果与实验数据有很好的一致性。

使用这个准确的模型,进行了一个250 MW联合燃气发电厂的碳捕集过程的案例研究。与之前的研究相比,本文得到了更小的设备规模并降低了能耗,这明显节省了一次性装置建设投资和长期操作成本。

《Acknowledgement》

Acknowledgement

This work was supported by the EU FP7 Marie Curie International Research Staff Exchange Scheme (PIRSES-GA-2013-612230).

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Xiaobo Luo and Meihong Wang declare that they have no conflict of interest or financial conflicts to disclose.

Nomenclature

C Correlations for property calculations

Ej Activation energy

Fp Packing factor

FLV Flow parameter

H Henry’s law constant

kjo The pre-exponential factor

Kj Chemical equilibrium constants of reaction j

L Total liquid flow rate in mass

P Pressure

R Ideal gas constant

rj Reaction rate of reaction j

T Temperature

V Total vapor flow rate in mass

Vapor mass flow rate per unit cross-sectional area

Vapor mass flow rate per unit cross-sectional area

x Liquid-phase model fraction based on true species,molecular and ionic

y Vapor-phase mole fraction

Greek Letters

α CO2 loading in lean solvent or rich solvent

αij Reaction order of component i in reaction j

ρ Density

CO2 capture level

CO2 capture level

ωMEA MEA mass fraction in solvent

γ Activity coefficient

v Stoichiometric coefficient of each component in reactions

Superscripts

o Standard state

Subscripts

CO2 CO2 component

Flue Flue gas

Lean Lean solvent

L Liquid phase

MEA Monoethanolamine

V Vapor phase

i Reactant component

j Chemical reaction

n Product component

京公网安备 11010502051620号

京公网安备 11010502051620号