《1. 引言》

1. 引言

对上游操作进行机理建模是非常烦琐的,因为它们包含了不同的相并有相互作用的物理现象。它们的主要任务之一就是将油井中提取出的油和水分开,从而将油送去稳定塔、中间物料以及下游的生产中。

在过去的二十几年中,将水从原油中分离这一领域越来越引起人们的兴趣,特别是关于开采已经被采光的油田的可能性。事实上,即使一个油田被采光,它依然含有大量的石油(多至原始储量的40%),但是这些剩余石油大多与水混合变质,因此出于经济上的考虑阻止了这部分油被进一步开发和利用。

然而,随着全球能源需求的日益增加以及越来越多的新油田都距离遥远,这些因素使我们更加关注对枯竭油田的进一步开采,其中一个重要的课题就是油和水的分离。这种分离通常需要一系列装置,并需要很长的沉积时间来利用水和油不同的密度将其分离开。在这些操作之后,仍然需要进一步操作来将油包水乳剂中的剩余水提炼出来,因为这部分水是不能通过重力作用与油分离开的。这部分水的量不能被忽视(具有很高的体积百分含量),并且如果不把这部分水分离出来,其将对下游的稳定装置的操作产生巨大的影响。

然而,在油井开采中通常会注入一些水用以溶解盐,并需要在油进入传统的稳定装置前去掉这部分盐水混合溶液。因此,不管在石油提炼的任何阶段,石油中混合的水都必须被去除。

针对这一问题,我们有必要借助小液滴的聚结特性来使小液滴聚结为大液滴,使水能够通过重力作用与油分离开。工业上最好的方法是采用交流电场来不断地使液滴变形来试图增加它们在乳剂中的撞击,从而不断地增加液滴的平均直径,这种上游装置被称为静电聚结器。

静电聚结器在石油和天然气开采中是一种非常好的装置。然而,影响其性能的物理现象还没有被充分地理解。相比于工厂的其他装置,静电聚结器通常设计得过大。事实上,这种超安全标准设计是为了弥补现有知识的不足。

本文的目的是根据基本原则和现有文献建立静电聚结器装置的数学机理模型。这一数学模型可用来进行装置设计和过程控制,包括监控、预测、预测控制以及优化;第二部分提供了科学和技术上的文献综述;第三部分详细介绍了数学建模的过程;第四部分提供了数值解的选择;第五部分给出了仿真结果和灵敏度分析;第六部分对全文进行了总结。

《2. 文献综述》

2. 文献综述

许多关于静电聚结器的实验和理论的研究已经被提出。这些研究主要集中在油包水乳剂的特性、液滴直径的分布、加入添加剂对聚结效果的影响、电场对液滴的影响以及温度的影响。Eow和Ghadiri[1]已经发表了相关的文献综述。

《2.1. 油包水乳剂》

2.1. 油包水乳剂

在不考虑气相的前提下,静电聚结器的特点是具有两相的油包水乳剂。该乳剂由至少两种不混溶的相组成,其中离散相假设为以多个液滴分布在连续相中的形式存在[2]。油包水乳剂的形式来自水和油之间的联系;虽然乳剂在油田中大量存在,而脱盐操作也需要进一步注水来除去盐,进而形成了更多的油包水乳剂。

油水乳剂可以是水在石油中扩散,可以是石油在水中扩散,也可以是多条件,如“油-水-油”。这些条件可以根据离散相的容积构成转换。特别地,我们对这种乳剂的稳定性进行研究,也就是研究防止离散相从连续相中分离出来的阻力,从而决定怎样将油和水进行分离。一些实验已经证实,当油包水乳剂通过阀门、管道和某些装置的过程中会变得不稳定;然而,为使我们能更好地理解油包水乳剂系统和分离操作,另外一些重要的参数也要考虑进来,即静电聚结器。

通常对于乳剂的分类是根据其离散相中液滴的直径:

(1) 宏乳剂:液滴直径大于0.1 μm。宏乳剂在热力学上是不稳定的,它的相可以通过重力作用分离开,即使需要很长的时间。重力装置可以利用诸如电场、离心分离等方法来缩短分离时间。大部分油性乳剂属于这一类。

(2) 微乳剂:指液滴直径大于10 nm的乳剂。微乳剂具有高度的热力学稳定性,对其进行分离十分复杂。

乳剂的稳定性定义为将其从连续相中分离成离散相的难度。大量的实验方法可以用来评估乳剂的稳定性,如简单的“瓶子实验”到更加复杂的方法。然而,对于油包水乳剂的稳定性的测量至今没有标准的、明确的方法(如ASTM D4007考虑了液-液-固系统)。

《2.2. 离散相中液滴直径分布》

2.2. 离散相中液滴直径分布

如果乳剂的稳定性可以被实验测量,那就有可能获得液滴的平均直径。然而,在工业中平均直径是没有用的,特别是对于要求严格的分离效率(>90%),因此获得分离相中液滴直径的分布是有必要的。上游操作中的油包水乳剂,其液滴直径分布广泛,包含了宏乳剂中的0.1 μm~1 mm。另外,其直径分布十分不均匀。这可以通过测量其黏度、温度、固体存在量、化学品(乳化剂)、乳剂的特性和来源等,利用概率分布函数描述出来[3]。

有不同的方法来测量液滴直径分布,如显微镜和影像分析或X射线,也可以用概率分布表达式来表示[4]。根据Epstein[5]和Sherman[6]提出的诸多公式,类似对数函数形式的也可以用来描述液滴直径分布,并有很好的准确度。

需要注意的是液滴直径分布的计算在数学建模中至关重要,乳剂的特性与直径的分布密切相关。更小的液滴直径意味着更高的乳剂稳定性。一般来说,油包水乳剂中液滴的直径分布一般在40~60 μm之间。但是,必须意识到油包水乳剂中液滴的体积分布和数值之间存在差异[7]。

《2.3. 化学品和添加剂》

2.3. 化学品和添加剂

Hirasaki等[8]最近提出了根据实验研究来估算乳化剂对水包油乳剂的影响。根据之前的工作[9],具有31°API † 、13.1 cP(1 cP = 0.001 Pa·s)、1.53%沥青质以及4.49%树脂的油可以用来实验,这种油最快可以在10 min与水混合。充分混合后的5 min,在不添加任何化学品的情况下,7%的油水分离,然而在添加破乳剂的作用下,油水可以全部分离。尽管在该实验中的乳剂为水包油型,这些实验依然体现了破乳剂对乳剂稳定性影响的巨大作用。

† °API stands for American Petroleum Institute gravity.

《2.4. 电场》

2.4. 电场

电场的作用可以降低油包水乳剂的稳定性,因此,它有助于提高液滴分离的效果。

电场的使用具有一定的限制,因为过高的电压会摧毁液滴,并形成无数小液滴,以致产生提高乳剂稳定性这种相反的效果。对于这种局限需结合现有的文献进行深入的研究。

电场聚结器使用交流电或直流电。当使用交流电时,液滴的变形相比于使用直流电更小。然而,研究表明,交流电具有更好的效果[10]。总体来说,液滴在电场中旋转变形,当形变达到一个阈值时,液滴破裂。液滴的形变可以由如下公式表示:

其中,b为椭圆体中的最大直径;a为椭圆体中的最小直径(与电场线正交)。如果是球体,γ = 1,其他情况下γ > 1。因为γ = f(E),其中,E为电场强度,电场强度有一个阈值来使液滴破裂[11]。考虑液体(电容率为ε2 )中半径为R、电容率为ε1 的液滴。在电场中,液滴的形变和曲率半径的关系是关于内压P* 、液压P、静电压Pe 和界面张力S的公式:

替换静电场,我们得到的液滴形状是一个沿着电场方向的旋转椭圆形。液滴中的电场强度为

其中,G和H为通过实验获得的函数[12]:

其中,β为液滴轴线与电场之间的角度。图1显示了将文献数据[12,13]带入公式(4)和公式(5)所得到的图形。如图所示,液滴的形变与电场相关。在γ = 1.85时形变达到最大值,也就是使1 μm直径液滴破裂的阈值。对于工业应用和数学建模必要的信息是液滴直径与阈值之间的关系,Eow等[14]提出了如下公式:

《图1》

图1. 直径1 μm的液滴的电场阈值。

其中,S为水的界面张力;εwater 为水的电容率;r为液滴的半径。

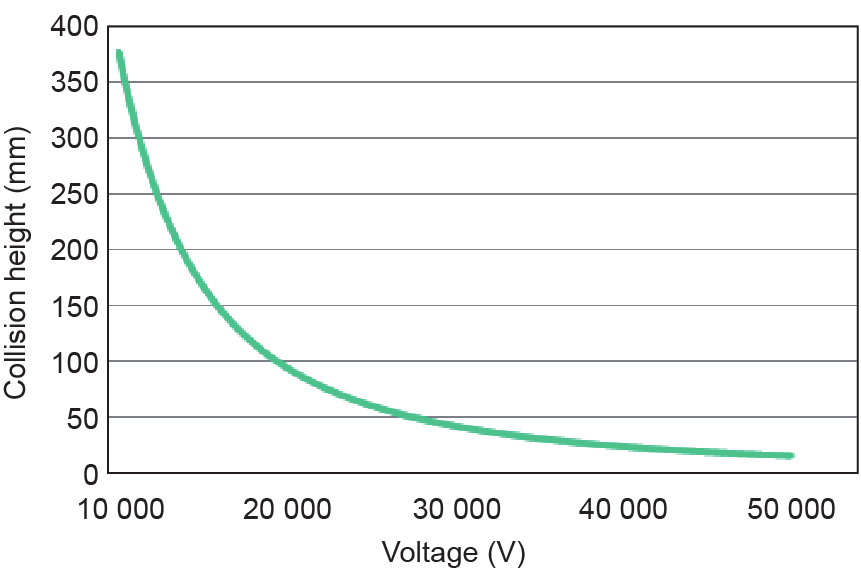

直径1 μm的液滴的电场阈值是226 V·m–1 。图2显示了电场阈值与液滴直径的关系,指示了工业应用中电压的工作范围(阈值在25 kV左右)。

《图2》

图2. 电场阈值与液滴直径的关系。

《2.5. 温度》

2.5. 温度

乳液的温度对一些重要的特性都有影响,比如密度和黏度。

在环境温度(15.5 °C)下,水的密度约为1000 kg·m–3 ,通用石油的密度约为860 kg·m–3 。两者都随着温度的增加而减小,但是石油的密度降低得更快[15]。由于在静电聚结器中密度差是相分离的驱动力,因此高温有利于分离。

石油的黏度随着温度的不同有很大变化。根据Stoke法则,黏度的降低会导致聚结器效率的提升。Bennison[16]计算了石油黏度、温度和API之间的关系:

其中,

特别注意温度T的单位是°F;水和油的密度是在环境温度(15.5 °C)下计算,黏度μ oil 的单位是cP。

《3. 数学建模》

3. 数学建模

在原油中将水滴分离是根据水和油的密度(水的密度为1000 kg·m–3 、通用油的密度为860 kg·m–3 )不同,利用重力作用将两者分离。重力分离在专门的设备中进行,在这里最大的水滴有足够的时间到达装置的底部并从油中分离出来。然而,重力分离的过程非常慢,而且小液滴也无法通过重力作用分离开。为了提高分离效率、降低沉淀时间,聚结器中通常使用电场来扰乱整个系统。在电场的作用下,液滴会发生形变,降低其在层流状态中的摩擦系数,掉转其轨道从而使其与油不在同一个方向。这样能够促进水滴之间的聚结。为了准确地表达静电聚结器中发生的主要现象,我们根据以下的讨论和假设建立了数学模型。

《3.1. 静电聚结器》

3.1. 静电聚结器

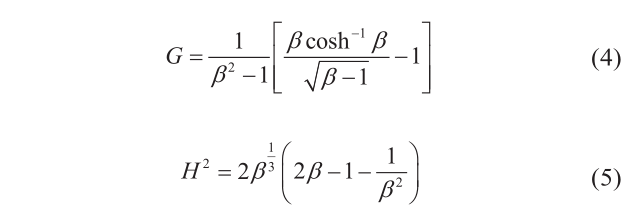

在油井中,经常提取到大量的水。这部分水必须被严格地分离出来(在现代工业中水浓度最高几百ppm)。不可冷凝的气体(主要是甲烷和二氧化碳)也必须被分离。聚结器可以满足这些需求,其中重力和静电的作用是决定分离效率的关键。事实上,聚结器安装在固体分离的下游,而且必须有效地分离这三种相:水、油和气体。装置的体积应该很小(聚结器一般安装在离岸的工厂中),聚结器必须保证高性能和足够大的石油处理量。

图3是静电聚结器的一个定性的方案。装置包括了第一部分(聚结器),在这里不可冷凝的气体和大部分的水通过重力作用被分离;以及第二部分(静电聚结器),在这里剩余残存于油中的水(1%~4% v/v)利用电极被分离出来。聚结器一般加热到80~90 °C来促进利用重力作用的分离。用一个堰把油和油包水乳剂从水中分离。石油非常缓慢的流速使得游离水和大液滴通过重力作用分离。气相在聚结器的顶部分离。需要注意的是需要用气体平衡器来平衡聚结器中的压力。在最开始40%的水中,约3%进入静电聚结器中。两(或三)电极的电场被用来促进水滴的聚结。集水平面约30 m2 ,进入静电聚结器的乳剂的量约为40 000桶·d–1 (bpd)。因此,在静电聚结器中油的上升速度是1~3 mm·s–1 ,黏度条件可以在建模中假设。值得注意的是在数学建模中,两个电极间的体积被认为是聚结器的总体积,因为所有的聚结作用都在这部分体积内发生。

《图3》

图3. 静电聚结器的定性方案。

《3.2. 基本原理》

3.2. 基本原理

静电聚结器的建模是一个复杂的问题。基本的开发可以从考虑物理性质的单一水滴和体积开始。首先,我们提出以下假设。

• 液滴是球形。

• 电场强度为常数。

• 滴在电场中维持球形。

• 液滴提升/下降的速度为常数。

• 摩擦系数(24/Re)为常数。

• 环境条件(没有密度和黏度的变化)。

• 所有的液滴具有相同的形状和尺寸。

• 在聚结器中是均相的。

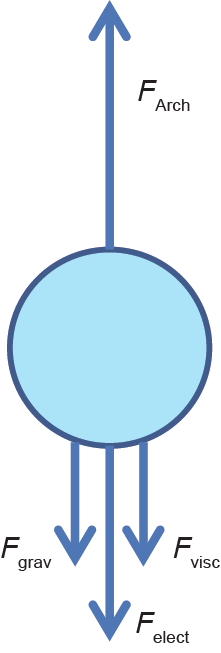

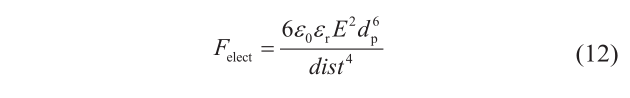

在水滴上的作用力如图4所示。

《图4》

图4. 一个液滴的动量平衡。

• 阿基米德定律:用于解释悬浮于原油中水滴的浮力。

• 黏度定律:用于阻止液滴的移动。

• 重力定律:此为将水和油分离开的驱动力。

• 静电定律:用于促进液滴的聚结。

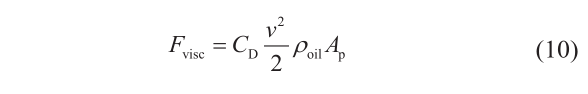

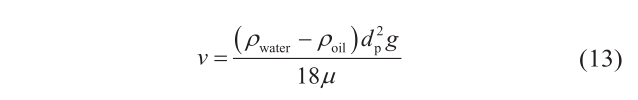

其中,Vp 为液滴的体积,m3 ;ρoil 和ρwater 分别为油和水的密度,kg·m–3 ;g为重力,g=9.81 m·s–2 ;CD 为层流中液滴的摩擦系数(24/Re);v为提升/下降的水滴速度,m·s–1 ;ε0为电容率,ε0 = 8.85 × 10–12 F·m–1;εr 为水/油电容率;E为电场强度,V·m–1 ;dist为两个液滴之间的距离,m;dp为液滴的直径,m。

假设电场不存在,在液滴的垂直坐标上的动量为0,这样可以准确地计算出液滴的直径,从而得到在层流中液滴的Stoke定律:

需要注意的是在油的流速等于液滴流速的时候,用以上公式可以算出液滴的临界直径(此为液滴临界直径的粗略定义)。油的流速计算为体积流量与聚结器截面积的比率。通过使公式(13)中的液滴直径 dp = 0,可以算出临界直径。假设为工业中标准油的性质和流速(2.5 mm·s–1 ),水滴的临界直径为335 μm,这样计算出的临界直径的值有些估计过高,因为公式(13)假设液滴的形状是圆形。

提出三种不同的方案:

(1) 水滴直径低于临界直径。这意味着重力无法克服油的流速产生的驱动力。这样小液滴被推到聚结器的顶部。电场必须对这些液滴起作用。

(2) 水滴直径等于临界直径。在油的流动中,水滴在聚结器中达到平衡。这种情况发生在重力和油的流速产生的力平衡的情况下。

(3) 水滴直径大于临界直径。重力作用大于其他作用,水滴移动到聚结器的底部,因此水滴从油中分离出来。电场对具有大直径的水滴不起作用,但是它们大多是通过电场对小液滴的作用聚结而来。但是,太大的电场强度会摧毁液滴并形成众多小液滴,这又大大降低了聚结器的效率(我们会在之后说明情况)。

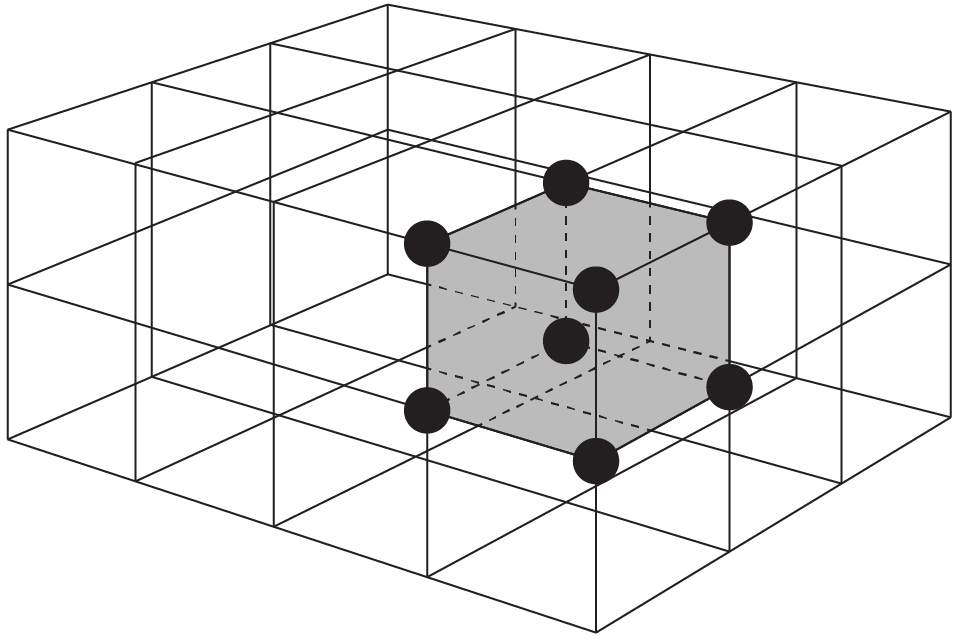

一个高效的聚结器之所以能使大液滴产生形变和分离,电场起到了重要的作用[公式(12)]。为了描述电场的作用,需要获得两个液滴之间的相对距离。在文献中,这些信息是不易得到的。因此,需要假设水滴在油中的分布是正方形的(图5)。

《图5》

图5. 水滴的正方形分布。

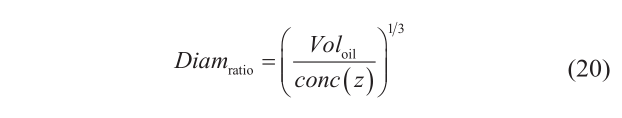

给定原油进料中水的浓度,可以利用相对体积计算出两个液滴之间的距离(其中,conc表示无量纲的摩尔流率,dp 表示临界直径):

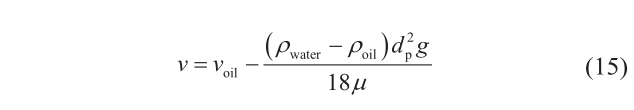

与油流速相关的临界直径可以通过改进的Stoke准则得到:

油速很小的变化会引发临界直径很大的变化(图6)。油速的增加会导致聚结器效率下降。

《图6》

图6. 临界直径随油速的变化。

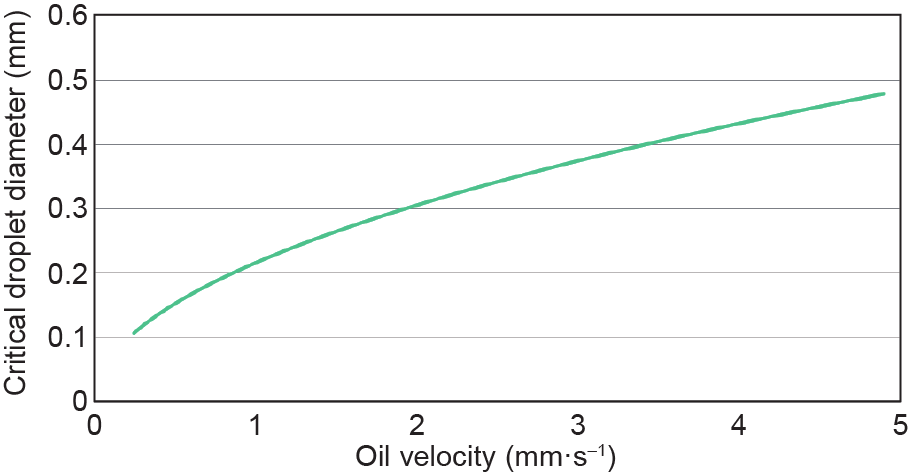

电场作用下两个液滴的吸引力速度:

以及碰撞时间和碰撞高度:

注意碰撞只沿着油流动的方向进行。电压的变化使碰撞高度降低(图7)。最大的变化发生在电压为25 kV左右,之后随着电压进一步增加,碰撞高度逐渐趋近于零。现代工业中一般采用范围在20~30 kV之间的电压。类似地,碰撞时间的减少也降低了聚结器的沉积时间(30~90 min)。碰撞高度还与进料中水的浓度有关(图8)。碰撞高度随着进料中水浓度的增加而降低。这是因为油中水滴更黏稠,假设它们的直径不变,这会导致它们之间的距离减小。显然,设定水浓度的上限可以保证静电聚结器的安全操作。

《图7》

图7. 碰撞高度随电压的变化。

《图8》

图8. 碰撞高度随进料中水浓度的变化(电压为20 kV)。

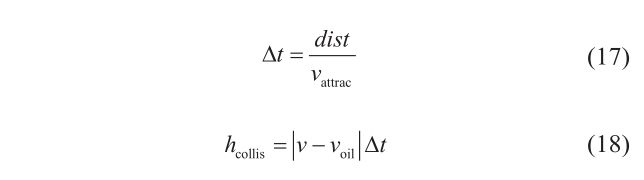

《3.3. 水滴的空间分布》

3.3. 水滴的空间分布

通过加入水滴的空间分布可以提高模型的预测精度和适用性。实际上,原油中水滴的正方形分布假设被忽略,液滴直径的分布根据实际上游操作的情况来计算。在给定进料中水浓度的情况下,油的总体积可以按下式计算:

其中,Voloil 表示聚结器中原油的体积;conc(z)表示在高度z的水的总密度;ρoil 表示原油的密度。

一旦得知水滴周围原油的体积,就可以计算出高度z时的水滴直径和油滴直径的比率(图9):

《图9》

图9. 液滴分布的空间假设(浓度为3% v/v)。

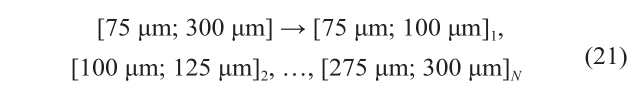

直径比率可以用来计算在乳剂中水滴之间的距离,从而得到聚结器中流体的不同性质。在油包水乳剂中水滴的直径变化很大,可以从0.1 μm到几毫米。因此可以把直径分为几大类。比如,直径为75~300 μm的水滴可以以25 μm为单位分为N大类:

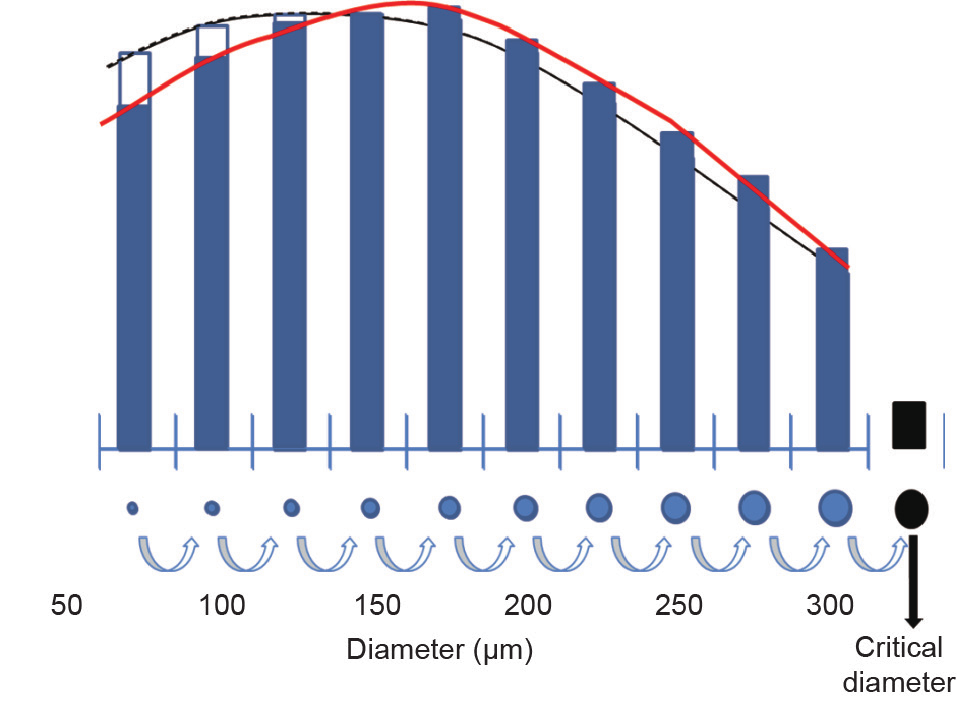

每一类根据进料直径的分布给出初始值,进料直径分布可以通过启发算法或随机获得。之后,随机分布的直径需要保证聚结器进料部分的质量平衡。给定初始的直径分布,系统的动态会使聚结器中的液滴数量减少,并因为聚结的作用,大直径类的数量逐渐上升(图10)。

《图10》

图10. 根据直径的分类和每一类的数量,最后一类必须包含临界直径。

需注意,最后一类,N必须以临界直径作为端点。

《3.4. 聚结作用》

3.4. 聚结作用

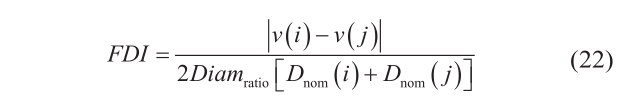

液滴分布的离散化简化了对聚结现象进行建模。当考虑单个液滴时,聚结作用引起液滴尺寸的增加直到达到并超过临界直径。重力和静电作用会促进聚结进行。每个直径大类都有特定的“聚结系数”。i类的系数f(i,j)与i和j之间液滴互相影响的作用有关。f(i, j)可通过公式(22)~(24)求得。需注意这些公式需要适应性系数(φ),它是通过实验算出的。本文中,φ = 0.001。然而,在不同的化学品和添加剂的情况下该参数可以设定为不同的值。

为阐明这一原理,分别考虑液滴i和j发生撞击所产生的聚结作用。它们的撞击频率与相对速度和距离成比例关系:

其中,FDI表示两液滴之间的撞击频率;v是i和j类液滴的速度;Dnom 是i和j类液滴的直径。

FDI也需要撞击效率,这与两个液滴大类间的公称直径差有关:

除适应性系数φ之外,聚结系数如下:

其中,Φ(E)表示静电作用。在每次迭代中,包含所有聚结系数的聚结三角矩阵都需要被重新计算,并不断更新聚结器中水的浓度。

《3.5. 数学模型》

3.5. 数学模型

上述公式在模拟静电聚结器装置的性能中继续被采用;最终,根据守恒定律,液滴的质量和数量也被定义。

大液滴的下降速度取决于重力作用。在黏滞流中,下降速度可表示为

其中,Δρ为水和油的密度差,kg·m–3 ;di 为第i类液滴的直径,m;μ为水的动态黏度,cP。

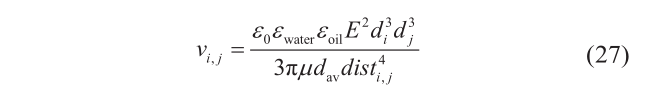

电场中液滴的速度取决于吸引力:

其中,ε0 为 真 空 介 电 常 数,F·m–1 ;εwater 为 水 的 电 容率,F·m–1 ;εoil 表示油的电容率,F·m–1 ;E为电场强度,V·m–1 ;di 和dj 分别为i和j液滴的直径,m;disti,j 为两液滴间的距离,m。

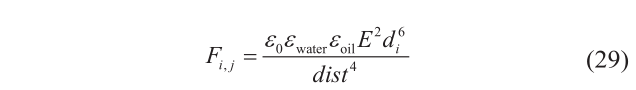

最终,两个液滴由于吸引力互相聚结:

其中,dav 为平均直径。因此,在重力和静电力的作用下,i被j的吸引力所导致的速度可表示为

假设电场方向与油的流向相同。而且,假设直径为di 的液滴被距离为dist的相邻的同类液滴吸引:

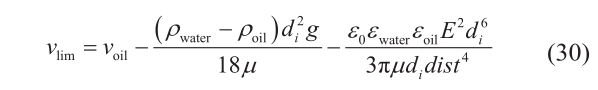

极限速度为

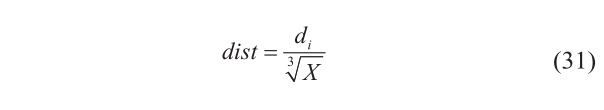

假设水的体积分数是X,水滴之间的平均距离为

将值带入公式(30)中,得到如下结果:

如果vlim = 0,得到二次方程;它的正解是使上升速度为零时的直径。这样的直径称为临界直径(dcri );dcri 在油水系统中被定义为电场、水浓度和油速的函数。

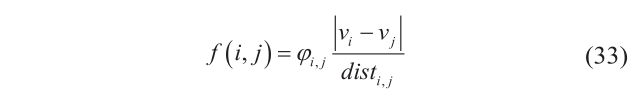

聚结效率由如下公式计算[公式(24)的简化版]:

与频率相同,它们具有相同的形状。vi 和vj 分别表示极限速度;disti,j 表示距离;φi,j 表示碰撞系数。液滴i和j的速度差表示为重力和静电作用的总和。

通过这些改进,我们可以定义每一类的质量平衡和数量平衡来完成数学模型。聚结器中所有的液滴从底部向顶部移动,除了N类处于临界直径的液滴。这些从底部到顶部的移动导致了在临界直径的液滴本来保持在固定高度,现在将会向下移动。可以预见该数值问题是一个边界值问题,并可以通过迭代过程解决。

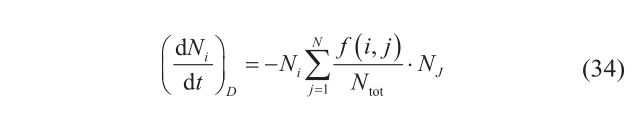

i类液滴的平衡包含不同内容。通过i类液滴与更高类液滴的撞击,液滴的数量会减少。液滴的数量也会因为更小直径的液滴融入更低类的液滴而减少。总体来讲,i类液滴的减少量可用如下公式表示:

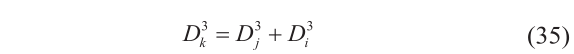

液滴i和j的碰撞形成了更大直径的液滴,得到如下转换关系:

i类液滴的数量只有在两个更低级别的液滴发生碰撞,并形成直径为di 的液滴时才会发生。计算如下:

只有在两个液滴碰撞形成直径为d i 的液滴时才有效。因此,液滴i的变化可表示为:

质量的变化为:

其中,kCi 为液滴i的总质量;kgi 是单个液滴的质量。

假设系统的时间坐标也与原油流动方向一致,速度voil 为:

其中,z为从静电聚结器底部开始的坐标。

《4. 鲁棒数值解》

4. 鲁棒数值解

给定条件:

• 网格距离,假设为装置的高度;

• 原油流速;

• 集水平面,假设为聚结器的截面积;

• 水滴的体积浓度;

• 水滴的直径分布;

• 温度,决定了原油的密度和黏度;

• 电场强度。

通过公式(37)和公式(38)中的差分方程可以计算出所有的变量。整个系统可以通过显式的方法被计算(欧拉和四阶Runge-Kutta)。也可以用隐含法[17]。

上述问题包含50个类和约1000步迭代,导致系统有50 000个等式和稀疏的雅可比矩阵及三对角方块结构,50×50。迭代步骤来自如下公式:

如果考虑的是直径为300 μm 和初始浓度为3%的两液滴间的平均距离,dz = 1 mm是可接受的。迭代从t = 0开始,一直到整个沉淀时间:

如上文所述,整个问题是一个边界条件问题,它每次迭代得到一个解并最终收敛于初始条件。实际上,只有进料的质量流量是已知的,在聚结器中不同层水的流量是未知的。因此有必要计算出N类水滴的流量,并在每次迭代更新该数据。计算流程如下。

第一步:定义 KNj ,流出j层的N类水的总流量,j = 1, …, P,P是迭代步数。需注意,KNj 代表了进入j层的液滴和本来就在j层的液滴流量的总和。

第二步:初始假设对于每一层都有KNj = 0,为了简化计算,KNaj 表示设定值。

第三步:解差分方程,计算KNc。

第四步:如果所有的KNcj 等于零,计算停止,因为分离率为零(没有液滴达到临界直径)。

第五步:否则,假设

开始新的迭代循环。整个计算直到满足所有平衡时停止。

以上提出的计算流程是稳定的,尽管计算量是不能忽视的。如果能采用如下设备来提高计算速度也是可行的。

可以指定

被分离出来的水通过计算进料(inlet)和迭代循环终止(drag)的水量的差值来得到。如定义所示,KNc1 表示迭代循环终止时计算出的量。因此有

可以重新定义

对于所有层 j = 1, …, P,在5~6次迭代后很快可以收敛,误差在0.1%左右。

《5. 结果与灵敏的分析》

5. 结果与灵敏的分析

根据以上内容提出的数学建模过程,我们可以对静电聚结器的主要参数进行灵敏度分析:进料流率、进料水浓度、电压、聚结器高度和液滴的直径分布。

灵敏度分析在正常的操作条件下进行(表1)。水滴的直径分布根据文献和实验数据来选择[18]:95%的液滴直径为50 µm,剩余的5%的液滴直径为100 µm。

《表1》

表1 操作参数

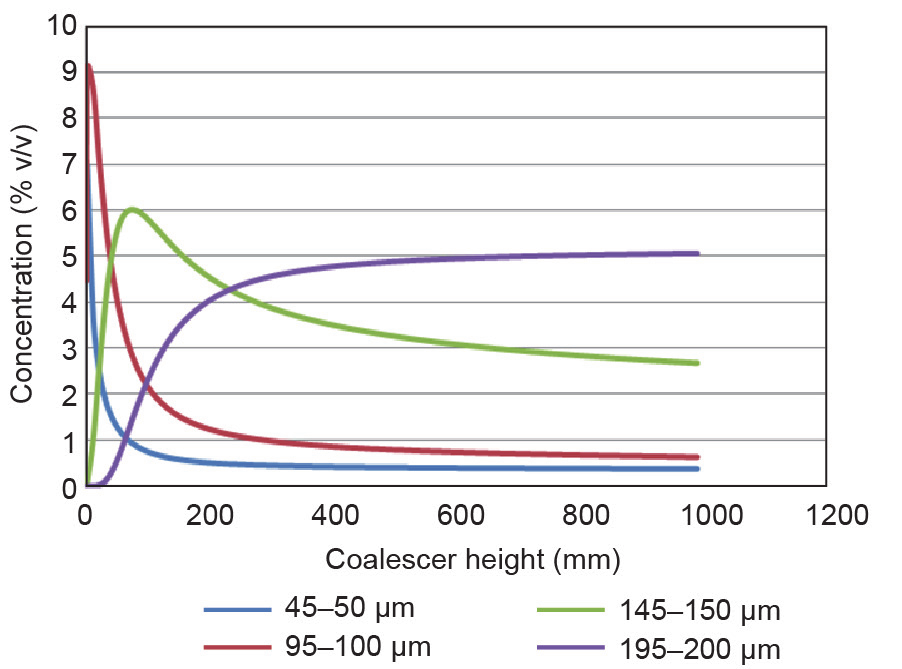

模型计算出临界直径(223.26 µm)、进料水流量(495 kg)、从油中分离出的水(272.6 kg)、油中残存的水(222.4 kg)、出口水浓度(1.347%)、聚结器效率(55.1%)、沉淀时间(224 s)。图11显示了各类直径水滴的动态特性。最小的水滴逐渐消失,沿着聚结器高度(沉积时间)上升,液滴的直径越来越大,直到达到最大直径(临界直径)。需要注意的是,最小的液滴有典型的一阶反应,从最大值到水平渐近线。相反,中间直径的液滴显示出超调的特性;事实上,最小的液滴和所有其他类都将达到的最大液滴之间,都可归类为中间直径。最后一类液滴显示出单调上升的动态特性。如图11所示的仿真结果可以看成我们接下来进行灵敏度分析的基本方案。

《图11》

图11. 关键几类水滴在不同聚结器高度时的浓度。

《5.1. 电压》

5.1. 电压

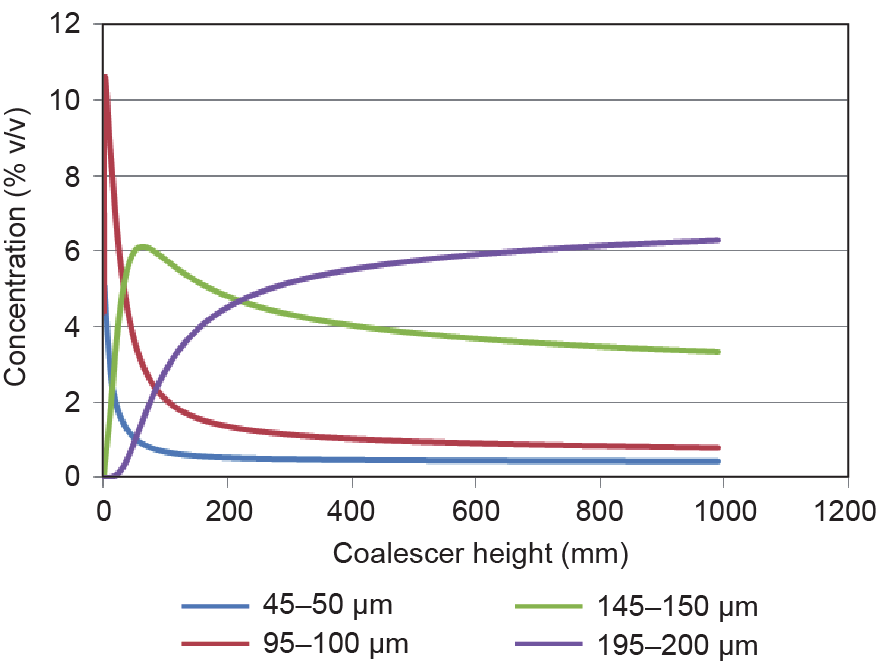

电场强度对整个聚结器的性能有很大影响。电压最高为27 kV,超出这个值会摧毁液滴,从而形成众多聚结器无法分离的小液滴。类似地,最低值也被定义,因为电压在低于18 kV时聚结器的分离效果很差。图12可见在不同电压下聚结器效率的变化。从18 kV的61.1%到26 kV的80.4%。效率呈线性增加直到电压达到上限。图13显示随着电压上升,出口水浓度下降。水浓度从电压18 kV到26 kV的过程中几乎减半。对于相同的进料流率,在操作范围内,电压越高聚结效果越好。系统的时间演化同样受电压的影响。没有电压时,水滴的聚结效应微乎其微(图14):最小的液滴的体积略微减少(变化<10%),大液滴体积基本不变(1%~2%)。如图15所示最低电压18 kV下的动态特性也值得研究。直径195~200 µm的液滴超过5%v/v,而直径45~50 µm的液滴降到0.5% v/v。在最高电压

下,如图16所示,聚结作用是主要现象。注意最后一类液滴直径不再是195~200 µm,因为在这些操作条件下其可以大于临界直径;最大类是170 µm。

《图12》

图12. 不同电压下的聚结性能。

《图13》

图13. 不同电压下水在油中的浓度。

《图14》

图14. 没有电压时,聚结器内不同高度不同直径液滴的浓度。

《图15》

图15. 电压为18 kV时聚结器内不同高度不同直径液滴的浓度。

《图16》

图16. 电压为26 kV时聚结器内不同高度不同直径液滴的浓度。

《5.2. 浓度》

5.2. 浓度

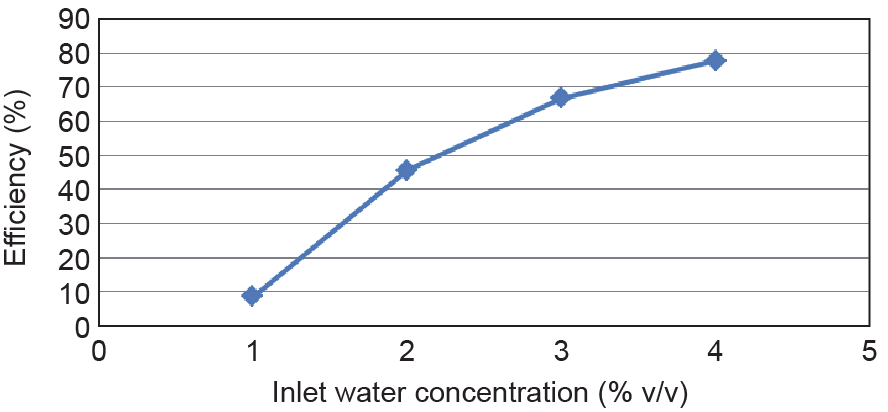

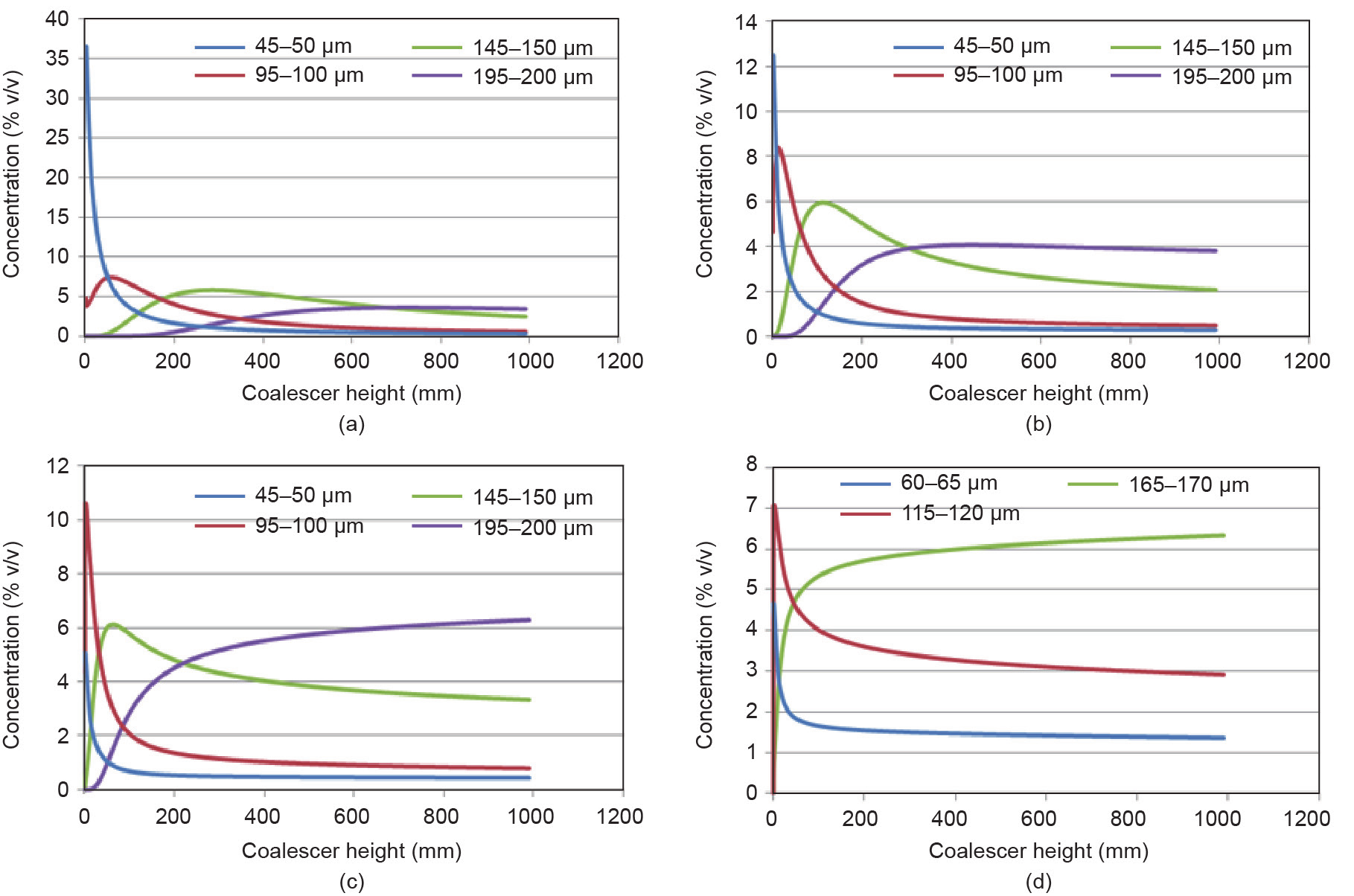

进料中水的浓度是影响静电聚结器性能的又一重要因素。图17显示聚结器的效率对水浓度的变化非常敏感。浓度从1% v/v变化到2% v/v可以使效率提升40%。这是因为低浓度的乳剂不可避免地会导致水滴的间距更大,因此,也降低了聚结效果。图18显示在进料水浓度为2% v/v时,出口水浓度达到最大。事实上,对于进料水浓度的中间值,液滴下降的影响很小。因此,进料水浓度的增加同时也会导致出料油中含有更多的水。在水浓度达到极限值2%时,水滴下降的影响显现,进料水浓度的增加开始导致出料油中水浓度的下降。工业上最好的方法是当2%的水浓度出现时,加入更多的水在进料中,而且这部分水会作为大液滴出现在聚结器的顶部,来促进下降作用,使聚结器性能提升。与之前的分析类似,液滴直径的动态特性变化巨大(图19)。随着进料水浓度的下降(1%~2% v/v),小液滴的聚结作用很小,大液滴直径的变化不大。当进料水浓度达到更大(3%~4% v/v),小液滴的聚结作用更大,促进了分离作用。这些结果都可以从图19中看出。进料水浓度为1%v/v时,直径为145~150 µm的液滴在高度250 mm处达到最大体积(6%);在进料水浓度为2% v/v时,在高度150mm处达到最大体积。而且,在达到最大体积后的下降速度比1% v/v浓度时更快。在进料水浓度为3% v/v时,液滴在高度50 mm处达到最大体积。但是,之后体积下降的速度相比之前两种情况更慢。这是因为随着进料水浓度的上升,液滴临界直径逐渐减小。事实上,在4%v/v的水浓度下,最大的直径类为170 µm。

《图17》

图17. 不同进料水浓度下的聚结效率。

《图18》

图18. 不同进料水浓度下的出口水浓度。

《图19》

图19. 不同进料水浓度下,不同直径液滴的浓度随聚结器内高度的变化。(a)1% v/v;(b)2% v/v;(c)3% v/v;(d)4% v/v。

《5.3. 网格距离 (聚结器高度)》

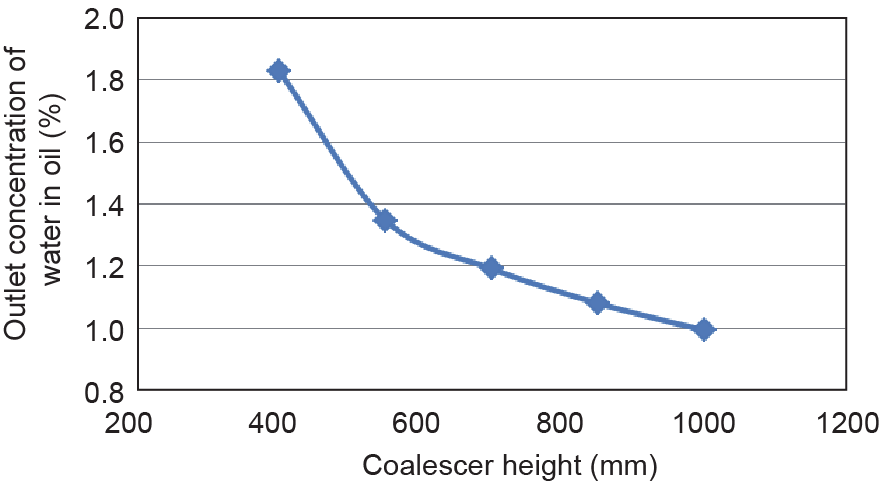

5.3. 网格距离 (聚结器高度)

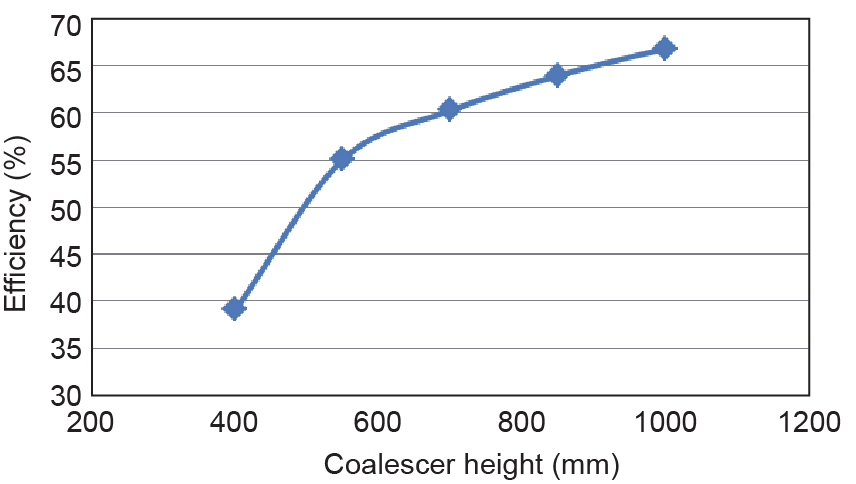

电场的距离一般被认为等于静电聚结器的高度。它定义了聚结器的形状和乳剂的沉积时间。网格必须有足够的距离来保证良好的聚结效率(图20)。太小的距离(不足400~500 nm)下没有聚结效果,而过大的距离是无法实现的。出口水浓度与电场的距离成反比(图21)。正如所料,液滴直径的趋势不受电场距离变化的影响,因为趋势在不同的高度停止,得到不同的效率。

《图20》

图20. 聚结作用随电场距离(聚结器高度)的变化。

《图21》

图21. 出口水浓度随电场距离(聚结器高度)的变化。

《5.4. 直径分布》

5.4. 直径分布

仿真中选用的液滴直径与实际情况接近。但是,在改变操作条件、装置结构和进料属性时,其变化与期望有差别。为接近实际系统,选用如下直径分布:

• 50 µm: 0%;

• 100 µm: 0%;

• 150 µm: 50%;

• 200 µm: 20%;

• 250 µm: 30%。

计算结果为:临界直径(223.26 µm)、进料水流率(900 kg)、从油中分离的水(862.7 kg)、残存于油中的水(37.3 kg)、出口水浓度(0.123%)、聚结效率(95.9%)、沉积时间(408 s)。正如预期,由于大水滴分布的良好的初始条件,除水效率很高。

《6. 结论》

6. 结论

本文介绍了静电聚结器的数学建模过程。模型包括基本原理和影响油包水乳剂的主要现象。分析了在不同电压、进料水浓度、网格距离和不同直径分布下聚结器的性能。而且,模型考虑了临界直径和电场阈值。因此,本文所提的数学模型具有很强的适用性,可以用来进行装置设计和操作。

《Acknowledgements》

Acknowledgements

The authors gratefully thank Ing. Matteo Bruni for his activities during the M.Sc. thesis project, as well as DG Impianti Industriali SpA for the industrial support.

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Francesco Rossi, Simone Colombo, Sauro Pierucci, Eliseo Ranzi, and Flavio Manenti declare that they have no conflict of interest or financial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号