《1.引言》

1.引言

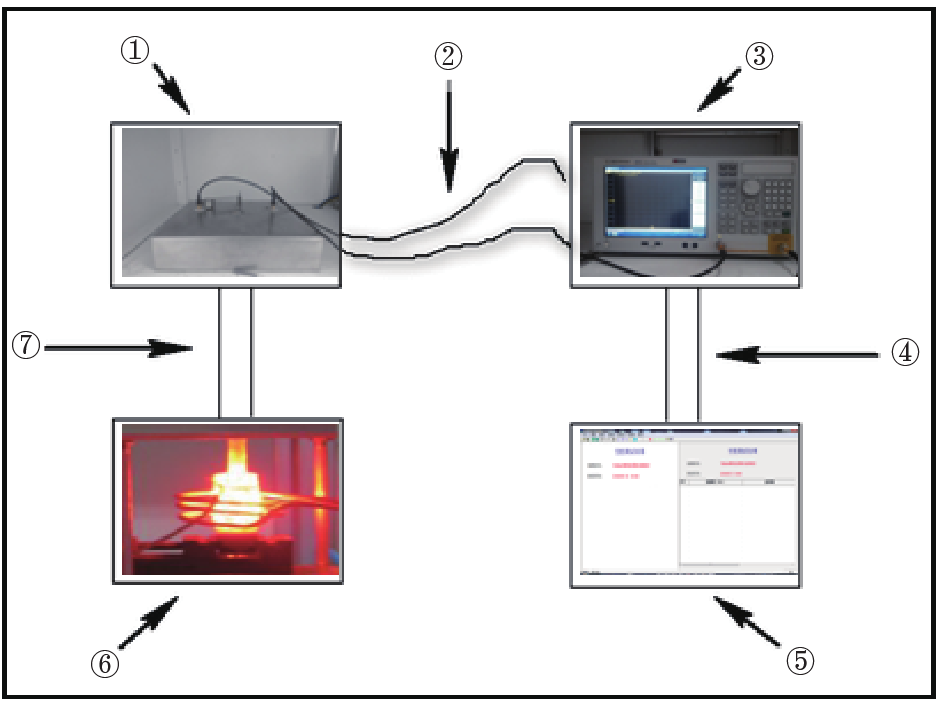

微波是一种波长为1mm~1m、频率为300MHz~300GHz的电磁波。工业上主要采用915MHz和2450MHz两种微波频率[1–4]。目前,微波被认为是一种具有广阔应用前景的新能源利用技术,如在通信、医疗、材料、化学、冶金工程等领域[3–6]。在这些应用中,微波加热因具有清洁、高效、节能、环保等优点,成为微波能应用的主要形式。在冶金工程中,微波可以快速加热一些金属氧化物和硫化物[7–9],如钛铁矿、磁铁矿、方铅矿等在微波辐射几分钟之内可以加热至1000℃。此外,微波加热还具有选择性、可化学催化、易于实现清洁和自动化生产等特点[10],因此微波加热在冶金过程中的应用有望实现反应过程的高效、节能和环保。特别是微波加热在金属熔炼和合金生产中的应用,有可能改善传统工艺,提高生产经济性。Rong等[11,12]、Yang等[13]和Fan等[14]研究了微波活化热压烧结合金,这些研究人员利用微波技术改变了传统热压烧结工艺,取得了较好的应用效果。

本文将微波加热技术应用于锡粉熔炼和回收工业。锡粉主要用于生产焊锡膏、粉末冶金制品等,特别是在电子工业中,焊锡膏产品成为一种具有高技术含量和附加值的焊接材料[15]。目前,球形锡粉的工业生产方法主要有气体雾化、离心雾化和超声波雾化[16],其中,离心雾化法是锡粉生产最广泛采用的方法[17],然而这个过程有大量的锡粉(75%~80%)需要重熔和回收。此外,由于锡粉粒度小、表面能高、易氧化,采用传统方法难以实现锡粉的高效重熔回收。因此本文采用微波熔炼技术开展锡合金粉的高效熔炼和回收再利用研究。

《2.实验方法》

2.实验方法

《2.1.实验材料》

2.1.实验材料

锡合金粉由云南锡业集团(控股)有限责任公司提供,合金的主要组成为Sn-3.0Ag-0.5Cu合金。锡粉末由离心雾化法制备,离心雾化速率为24000~30000r•min–1。在锡粉工业生产过程中,经过筛分后生产出特定尺寸范围的球形焊粉,而在产品尺寸范围外,有大量的金属锡粉需要经过重新熔炼后进行再利用,因此我们对大量产品尺寸范围外的锡粉进行微波熔炼回收。

《2.2.材料表征》

2.2.材料表征

锡粉的形貌和颗粒尺寸采用扫描电子显微镜(JSM-5610LV,日本电子株式会社,东京,日本)进行分析。锡粉的升温速率使用K型热电偶进行测量,采用谐振腔法建立了高温介电性能测试平台,并进行介电性能测试,测试的温度范围为室温至1200℃。

《3.结果与讨论》

3.结果与讨论

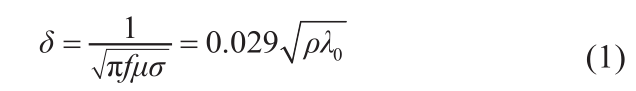

图1为锡粉的形貌和粒径分布。从图中可以看出所有锡合金粉呈球形,粒径在38~75μm之间的占比超过90%。微波加热金属粉末时具有不同的加热机制,如涡流效应、尖端放电、电阻加热等[18]。Mishra等[19]研究表明微波与金属相互作用时仅限于金属表层,其趋肤深度可用如下数学式表达:

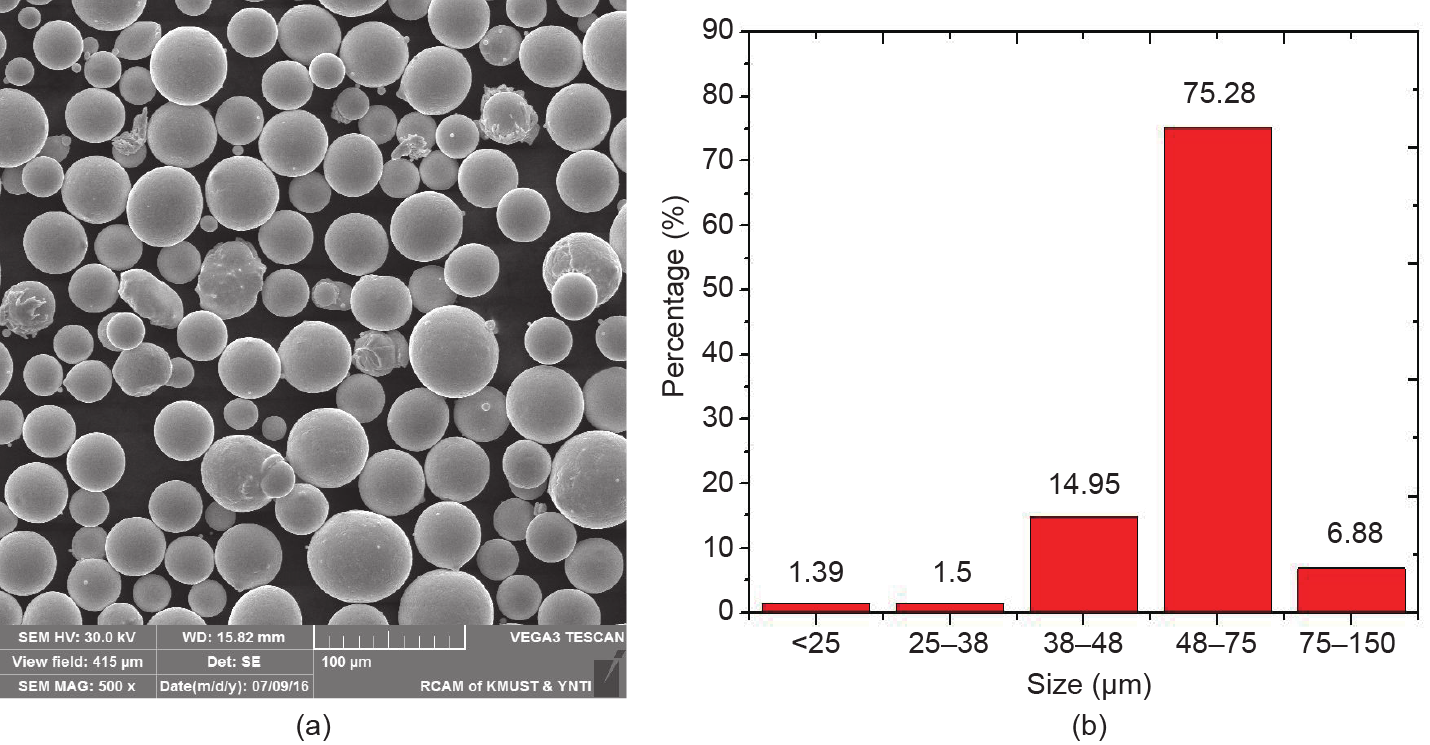

式中,f为微波频率;μ为磁导率;σ为电导率;ρ为电阻率;λ0为入射波波长。微波与金属颗粒耦合的趋肤深度如图2所示。

《图1》

图1.锡粉的形貌(a)和粒径分布(b)。

《图2》

图2.金属颗粒的微波趋肤深度示意图。

一般来说,金属的趋肤深度相对较小(在0.1~10μm之间变化);然而大多数金属粉末具有相同的尺寸范围。对于粒径范围为38~75μm的锡粉来说,在室温时的电阻系数ρ大约为11.3×10–8Ω•m,趋肤深度为3.377μm。通过计算,微波与金属粉末耦合作用的“有效趋肤”可以达到总体积的24.66%~44.40%。“有效趋肤”足够大有助于微波对金属颗粒表面区域进行加热。因此锡粉可以通过微波穿透进行整体加热。此外,当微波作用于金属颗粒时,电子在其表面聚集,在微波电磁场的作用下,金属表面将产生涡流效应(图3)。这种感应电场产生的表面电流,在金属粉末表面产生焦耳热,并加速物质在金属颗粒表面的迁移,从而实现微波能量的吸收和转化。

《图3》

图3.(a)微波场中锡粉表面感应涡流的示意图;(b)锡粉扫描电子显微镜图像。

此外,微波对陶瓷和介电损耗材料的加热机制已被广泛研究。微波穿透介电材料并在特定体积内产生内部电场,从而引起极化和电荷的运动。物料内部通过电荷摩擦损耗以抵抗电场引起的极化和电荷运动,这些损耗导致内部整体加热[20]。因此介电参数是反映物质吸收微波能力的重要指标。特别是介电损耗正切值是表征材料在特定频率和温度下将电磁波转换成热能的重要参数[21]。

微波对于非磁性材料主要有极化损耗和电导损耗两种加热机制。电导损耗在金属和高导电性材料中占主导地位,而介电损耗在电介质材料中占主导地位[10],金属粉末可以看做由金属颗粒与空隙组成的等效介电材料。

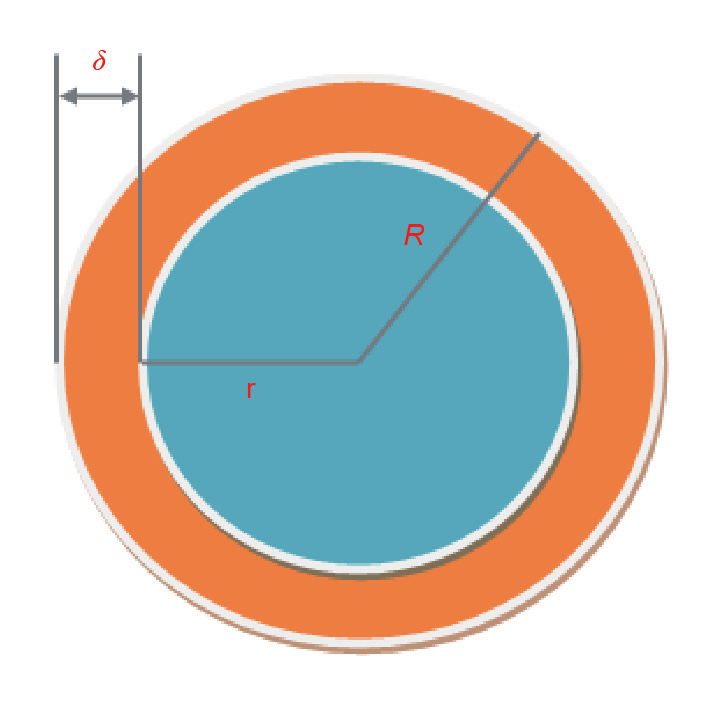

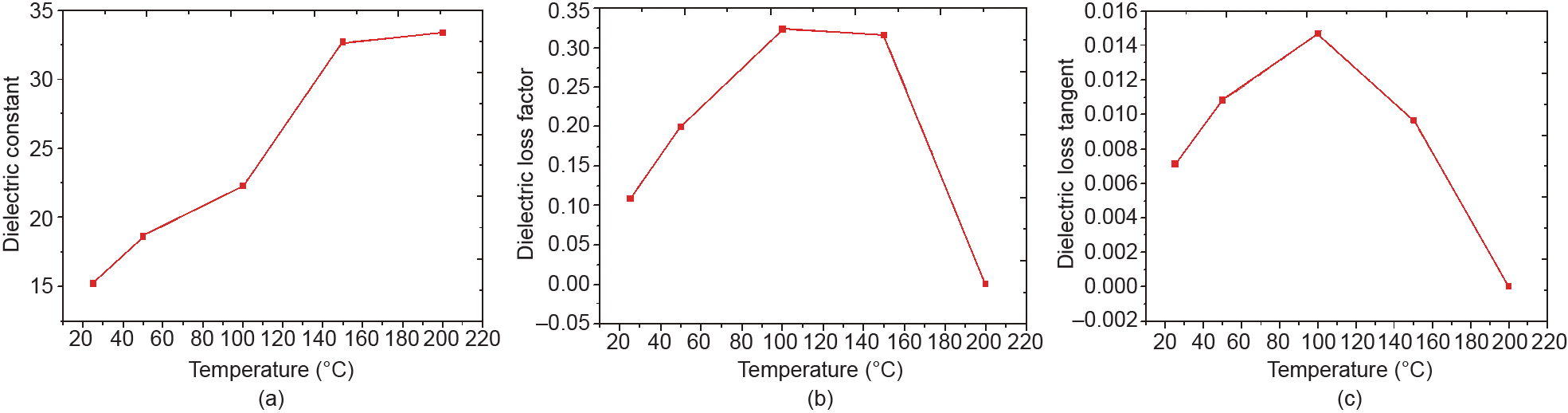

我们采用圆柱形谐振腔微扰法建立了一种高温介电常数测量系统(图4)。在实验过程中,把实验样品放置在圆柱形谐振腔中(TM0n0)。腔体的内部尺寸为1.9cm×20cm(高度×直径)。由网络矢量分析仪(E5071C,Agilent)测定样品的散射参数,采用涡流加热实现高温环境。在2450MHz的频率下测定物料介电常数Ɛr′、损耗因子Ɛr″和损耗角正切值,温度范围从室温加热至1400℃。我们测量了锡粉在加热过程中的介电参数变化(图5)。结果表明,随着温度从室温升高到200℃,介电常数从15升至33。然而介电损耗角正切值很低,并且当温度高于100℃时,介电损耗角正切值开始降低。这一结果表明,在温度高于100℃时,通过介电损耗的加热效果将会降低。Mondal等[2]指出具有较高孔隙率和较小颗粒尺寸的粉末压坯与微波相互作用更有效,加热效率更高。这一发现表明,孔隙率越高,极化损耗越高。但是当温度升高时,由于热运动的增加,电荷极化减小,导致极化损耗减小,因此金属在高温下以电导损耗加热为主。

《图4》

图4.介电常数测量系统。①圆柱谐振腔;②电缆;③网络矢量分析仪;④数据线;⑤计算机;⑥加热系统;⑦升降通道。

《图5》

图5.介电常数(a)、介电损耗因子(b)和介电损耗正切值(c)随温度的变化。

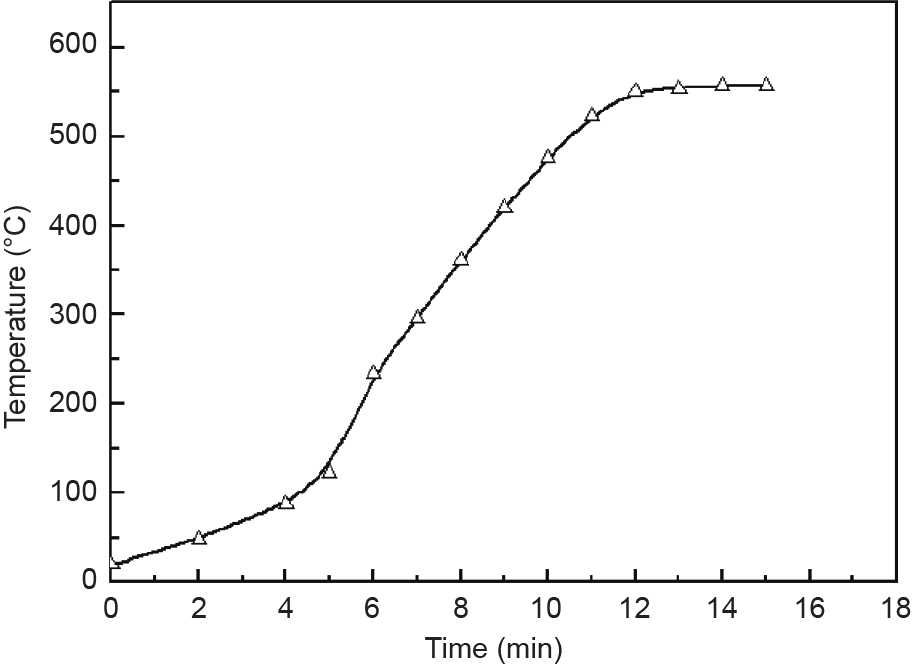

本文采用微波对金属锡粉进行熔炼,利用2.5kW的微波功率熔化1.5kg的Sn-3.0Ag-0.5Cu合金。在微波加热时间为11min时,温度上升到524℃(图6),平均升温速率为47.6℃•min–1,加热速率是传统加热的10倍以上。Chandrasekaran等[22]进行了微波熔化金属的实验和理论研究,他们采用SiC进行辅助加热,开展了铅、锡、铝和铜的微波熔化实验,研究结果表明,微波熔化速率是传统熔化的两倍,具有较高的能源利用效率,且在高温下微波能向热能的转化能力加强。Luo等[23]在真空条件下开展了微波烧结金属钛的研究,他们的研究结果表明,在辅助加热条件下微波辐射能够高效地加热钛的粉末压坯,平均升温速率可达34K•min-1,而传统的真空氧化铝管式炉加热的平均升温速率仅为4K•min–1。Mondal等[2]报道了微波加热不同颗粒尺寸和孔隙率的纯铜粉末压坯的研究,结果表明,粉末颗粒尺寸越小则加热速率越高,加热速率越高则粉末压坯的孔隙率越大。

《图6》

图6.2.5kW微波加热1.5kg锡粉升温曲线

除此之外,Mishra等[19]分析了金属粉末在微波电磁场中的加热行为,金属颗粒对微波吸收的功率密度(PEM)可以表示如下:

式中,RS为表面电阻率;E0为表面电场强度;η0为自由空间中的波阻抗(377V);r为金属粒子的半径。结果表明,随着微波输入功率的增加和粉末颗粒尺寸的减小,金属颗粒表面吸收的微波功率密度增大,这与本文的结果一致。

图7为我们设计开发的用于工业锡粉回收的微波装备,微波总功率为20kW。该装备包含20个微波发生器,每个微波发生器的功率为1kW,微波频率为2450MHz,设备的工作温度保持在300~350℃,每小时熔炼回收锡粉可达270kg,相当于每年2000t处理量。锡合金粉末熔炼需要在气体保护(如氮气或氩气)条件下进行,其最大工作压力为1.5×105Pa,在熔炼过程中,还可以对金属熔体实施搅拌。炉内温度通过热电偶进行测量,并由设备底部的螺旋升降装置实现装料和出料。

《图7》

图7.工业规模的锡粉微波熔化装置(a)及设备结构图(b)。

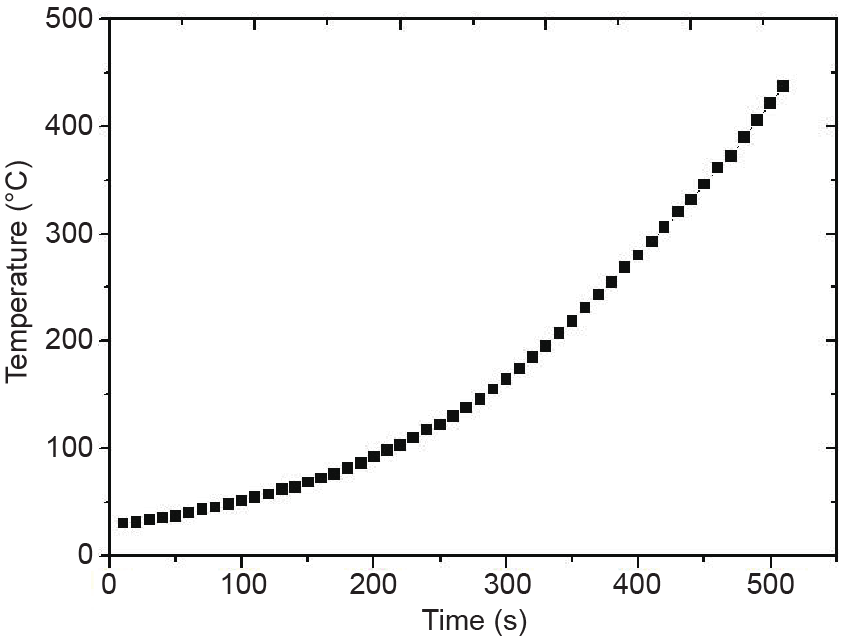

工业规模的微波熔炼装置已应用于锡合金粉的熔炼回收。图8表明粒径为38~75μm的锡合金粉在微波熔炼条件下具有显著的加热效果,平均加热速率达到62℃•min–1。与常规加热方式相比,处理时间可缩短10倍以上,热效率提高5倍以上。此外,锡合金粉末的回收率可达97.79%,渣量仅为1.65%(渣量降低4%以上),其他损失小于0.56%;单位能耗约为0.17kW•h•kg–1,相比传统加热能耗降低约80%。

《图8》

图8.通过20kW微波装置熔炼锡粉的升温曲线。

图9为采用该半工业规模的微波熔炼设备熔炼和铸造生产的锡锭,具有良好的性能。我们已经成功将该技术应用于云南锡业集团(控股)有限责任公司的生产,与传统技术相比,该技术有助于实现生产过程的低能耗,这表明微波熔炼技术可应用于合金制备、金属熔炼、合金配制等方面。

《图9》

图9.采用微波熔炼浇铸的锡锭。

《4.结论》

4.结论

本文分析了离心雾化法制备的锡粉的形貌和粒径分布,研究了锡粉的趋肤效应和介电特性,并对微波熔炼锡粉进行了实验研究。结果表明,微波加热具有较高的升温速率,缩短了工艺时间,显著提高了热效率,降低了能耗。此外,设计开发了新型微波熔炼设备,并将其应用于工业锡粉的熔炼和回收,从而降低渣量,提高了锡粉的回收率,取得了较好的应用效果。

《致谢》

致谢

本研究得到国家自然科学基金(51204081)、国家留学基金(2011853521)、云南省科技创新和科技领军人才计划(2013HA002)、云南省应用基础研究项目(2013FZ008)、云南省教育厅研究基金(2013Z118)等的支持。

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Lei Xu, Jinhui Peng, Hailong Bai, C. Srinivasakannan, Libo Zhang, Qingtian Wu, Zhaohui Han, Shenghui Guo, Shaohua Ju, and Li Yang declare that they have no conflict of interest or financial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号