《1. 引言》

1. 引言

气体膜分离法是被当今工业界广泛接受的一项技术。成功应用的例子包括天然气处理、氧/氮分离、氢分离、反应物比例调节和从稳定气体中分离挥发性有机物。膜分离法系统的优点主要在于占地面积小、操作方便、没有潜在危害的溶剂,如胺吸收剂等。多年来的气体分离装置的成功运行经验,使这个概念可用于对膜分离系统的稳定性非常敏感的领域,而在这些敏感领域中,分离系统的稳定性是关键问题。这意味着任何针对实际应用的膜和膜单元都要在可能的使用条件下被严格测试,包括一些低概率事件。其中一个应用是从化石燃料发电厂的烟道气中分离CO2,烟道气是用膜技术处理的最具挑战性的气体流之一。然而,温室气体的分离,如从低浓度排放物中分离CO2,被Sholl和Lively[1]看作是改变世界的七种化学分离方法之一。由于人类活动和减少温室气体排放的需要,许多关于大气中CO2浓度增加的出版物支持了这种分离的必要性[2]。Hawking[3]最近的一篇文章引起了公众对环境保护问题的关注:“我们面临着气候变化、粮食生产、人口过剩、物种灭绝、流行病、海洋酸化等严峻的环境挑战。”

为我们的子孙后代保护环境,要求我们在现有的技术方案的基础上,达到能源使用和采用再生原料新工艺发展的最优化,这将使人类从对气体、液体、固体化石能源的依赖中解放出来。不幸的是,在未来的几年或几十年里,由于化石能源具有高的能源密度和便于获取,其仍然是运输和工业的主要能源。基于这些考虑,投资者将大量经费用于CO2在各种工业污染源中的去除和CO2的循环利用,甚至逐渐投资了CO2地质封存。然而,需要指出的是,根据目前对CO2利用的情况,我们估测,只有一小部分来自污染源的CO2能通过再利用的方式被消除。

从工业废气中去除CO2是膜法技术最难处理的情况之一。所有来源于化石燃料发电厂、水泥厂或钢铁厂的废气的特点是压力低、CO2含量低、湿度高并含有大量的腐蚀性气体,甚至固体杂质。例如,硬煤发电厂的废气处理被认为是膜法分离最有希望的应用前景之一,它含有13%~15%(体积分数,干基)的CO2、微量的硫氧化物和氮氧化物、灰尘(主要是石膏晶体)和饱和的水蒸气。一个约600MW的标准功率模块产生的尾气量约为1.5×106m3(STP)·h–1[4]。为了处理这一巨大的低压气流,必须研制出巨大的膜组件,并与新型真空泵一起为分离过程提供动力。

与膜法分离技术相当的技术已经被开发或者正在被开发,包括吸收和吸附工艺。其中最引人注目的是碳酸盐循环,在这种过程中,气体与金属氧化物接触形成碳酸盐。此外,利用新开发的胺基吸收液体的化学吸收工艺,有利于从烟道气中分离CO2[5]。

本文对聚环氧乙烷-聚对苯二甲酸丁二醇酯(PEO-PBT)嵌段共聚物基膜的发展和CO2/N2选择性测试进行了总结,该膜已经以PolyActive™商标名注册。

《2. 聚合物》2. 聚合物

正在验证中的分离工艺使适用于选择层和膜保护层的材料更为明确。从烟道气中分离CO2要在低进料/渗透压比(进料约1bar,渗透压最好是10mbar,但最有可能实现的是50~100mbar)[6]、适中的温度(观点各不相同[7],但大多数观点认为温度范围应为30~50℃)、高湿度和大量的固体颗粒的情况下进行。气体分离装置前端的预过滤是必要的,但其他分离条件对选择性材料的选用也提出了明确的要求。

由于CO2和N2的动力学直径是相似的(分别为3.3Å和3.64Å),扩散的选择性不足以推进基于溶液的扩散机制的分离过程,而且需要寻找与CO2具有高相似性的材料,实现主要基于溶解选择性的分离。考虑能够提供促进传递机制的橡胶聚合物和具有官能团的聚合物作为分离的首选材料。同时,一些新开发的玻璃聚合物具有非常高的渗透系数及相对温和的CO2/N2选择性,可作为扩散选择性首选的控制介质。可以考虑将这些材料用于多级分离中的第一级,在渗透过程中,CO2将会从废气中的10%~14%(体积分数)被浓缩到大约50%(体积分数)。考虑到第一级可用的压力比低,CO2/N2选择性值大约20就足够了。因此,通过运用在气体运输特性中与PIM-1类似的高渗透聚合物,可以大大降低所需的膜面积。遗憾的是,高自由体积的玻璃状聚合物往往会快速而且剧烈地老化,这阻止了这些材料在实际膜法气体分离应用中的广泛使用[8–10]。

利用促进传递机制从不同气体流中分离CO2的薄膜已经得到广泛研究,但目前仍没有得到实际应用。促进传递薄膜的优点是它们有较高的CO2/N2选择性,在某些情况下可以高达140以上,从而使单级富集的CO2从稀释源达到液化CO2所需的95%的体积分数。然而,在实际应用中,实现这种高选择性需要极高的进料/渗透压比。这种类型聚合物的缺点是气体流中的杂质会使官能团中毒,同时它需要高湿度以启动CO2的有效和选择性运输。然而,根据促进传递机制工作的薄膜已经在中试规模中得到成功研究[11,12],显示出有趣的性能。

对于在分离条件下处于橡胶状态的聚合物,以及与CO2没有显著的特殊相互作用但对其具有高度亲和力的聚合物中,以PEO和含有PEO的嵌段共聚物作为膜材料引起了研究人员的特别关注[13]。

自20世纪80年代以来,人们广泛研究了含有单一环氧乙烷或大分子质量聚环氧乙烷嵌段共聚物的聚合物气体的分离性能。其中,Kuehne和Friedlander[14]及Kawakami等[15]第一次尝试在气体分离膜中利用具有高溶解选择性的CO2。20世纪90年代初,将CO2从各种气体流中分离的膜法分离技术开始与气候问题息息相关。而PEO再次在支撑液膜中起到了重要的作用[16,17]。PEO作为嵌段共聚物的一个选择性部分被Okamoto等[18]研究。这些研究表明,嵌段共聚物在CO2气体混合物的分离中具有很大的潜力,其中膜材料的选择性主要受溶解选择性的控制。

在通过PEO嵌段共聚物进行传递机制的理解方面,已经取得了很大的进展,如Bondar等[19]所研究的聚醚酰胺[poly(ether-b-amide)]嵌段共聚物和Metz等[20]所研究的在PEO-PBT嵌段共聚物中的具有狭窄分子质量分布的PEO嵌段。对于选择性CO2在聚合物中运输的进一步全面调查,以及在聚合物结构选择的某些指导原则,可以在Lin和Freeman[21]的研究中找到。在有效的气体分离过程中,所有的嵌段共聚物的渗透率是不足的。研究人员对低分子质量的PEOs物理共混聚合物或在基体聚合物中形成相互渗透的以PEO为基础的网络,做了大量的尝试[22–24]。

在使用PEO选择层的高分子气体分离膜的成功改进中,至少应该提到两种达到中试水平的薄膜:由MTR公司研制的Polaris™膜[25,26]以及HZG(原GKSS)研制的PolyActive™膜[27,28]。这两种薄膜都是薄膜复合平面,同时表明,当其选择性非常接近于选择层材料的固有选择性时,它们便具有较高的CO2渗透率。

商品名称为PolyActive™的聚合物组应用于燃烧后的膜分离已被广泛研究[29–31]。PolyActive™型聚合物是嵌段共聚物,包括为聚合物提供机械稳定性的刚性嵌段和负责气体选择性运输的橡胶状嵌段。刚性嵌段材料的PBT溶于多种有机溶剂,使在薄膜的制备中选择溶剂成为可能。PEO是一种嵌段材料,其橡胶状、非晶态提供了合理的CO2渗透系数和CO2/N2选择性。PEO嵌段的长度可以改变,因此渗透系数根据嵌段共聚物中PEO嵌段的含量而有所不同[32]。例如,相比于Pebax®1657在薄膜制备中只能溶于少数的溶剂和溶剂混合物,Poly-Active™聚合物在各种溶剂中均有良好的溶解性,显然具有明显的优势。

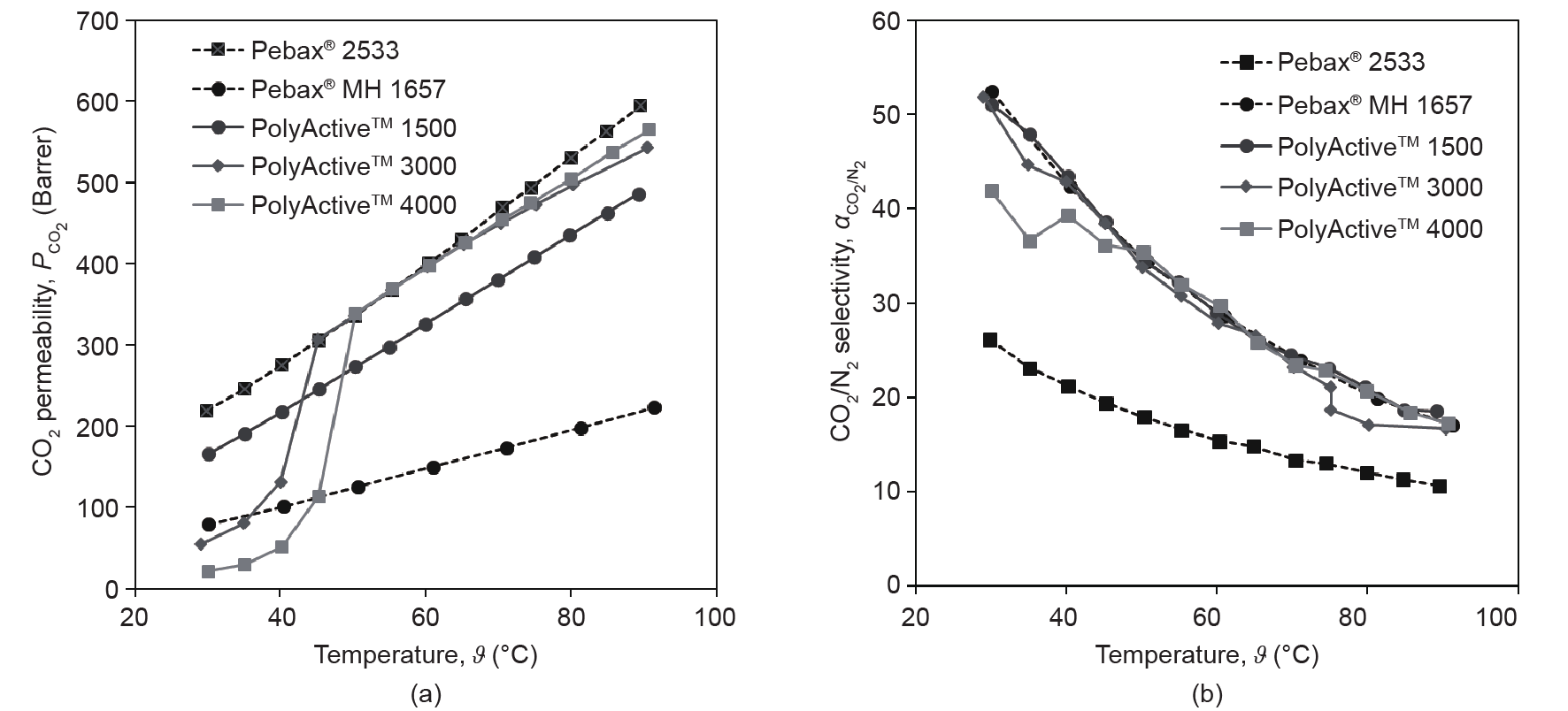

PolyActive™聚合物和其他一些聚合物的气体运输性质如图1所示。图中显示了厚约100μm的聚合物膜的单一气体渗透行为研究结果。可以看出,现有聚合物的CO2渗透率随温度的升高而升高,CO2/N2的选择性随温度的升高而显著降低。所有PolyActive™聚合物与Pebax®MH1657的CO2/N2选择性水平相当,但在CO2渗透率方面,PolyActive™超过Pebax®MH1657。Pebax®聚合物家族中,对于CO2渗透系数,只有Pebax®2533与PolyActive™不相上下,然而,前者显示出较低的选择性。刚从30℃开始加热时,分子质量为3000g·mol–1(PolyActive™3000)和4000g·mol–1(PolyActive™4000)、带有PEO嵌段的PolyActive™聚合物显示出一种转变,即PEO嵌段从晶态转变为无定形状态。这些聚合物在CO2的渗透系数方面是非常有趣的,与分子质量为1500g·mol–1的带有PEO嵌段的PolyActive™聚合物(PolyActive™1500)相比,优势十分明显。然而,PolyActive™3000和PolyActive™4000类型的材料只能用于高于室温温度下进行的气体分离,这对它们作为膜材料的使用有一定限制。对高分子质量PEO嵌段作为薄膜复合膜(TFCM)选择层的深入研究目前正在进行中。

《图1》

图1.(a)CO2渗透系数;(b)一些带嵌段共聚物的PEO的CO2/N2选择性[33]。PolyActive™1500、3000和4000分别代表带有PEO嵌段的PolyActive™聚合物的分子质量为1500g·mol−1、3000g·mol−1和4000g·mol−1。

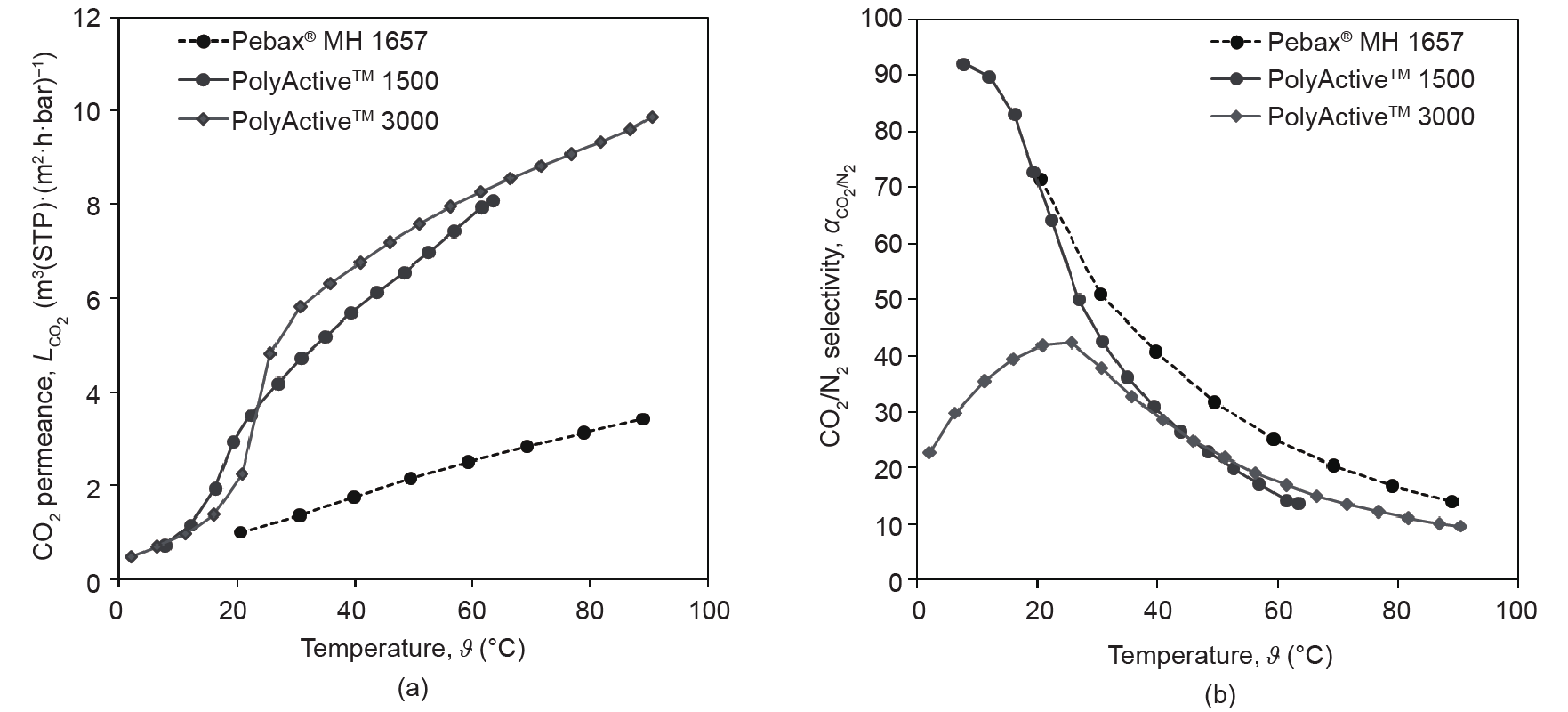

图2证实了在作为TFCM的选择层材料时,以PEO为基础的嵌段共聚物的行为具有显著差异。这种膜在100m2规模中的生产将在第3.1节中描述。PEO熔点以上的CO2渗透率的增加规律,与PolyActive™1500和Poly-Active™3000明显不同。相比PolyActive™,以TFCM为基础的Pebax®MH1657的渗透率大大降低,然而,随着温度上升,其选择性大于PolyActive™。当这些聚合物被作为厚度约100μm的同质薄膜研究时,这种行为与观察到的聚合物相反;在后面这种情况,PolyActive™型聚合物的选择性与Pebax®MH1657相似。当带PolyActive™3000的TFCM作为选择层时,由于在PEO域形成密集的结晶,在温度低于结晶温度时,CO2/N2的选择性会显著降低。这反过来导致微晶之间PEO链的松散填充。

《图2》

图2.一些以PEO为基础聚合物作选择层的实验性TFCM中,CO2的渗透率(a)和CO2/N2选择性(b)。在水槽层(gutterlayer)膜上制备膜,且未涂覆保护层[33]。

图1和图2给出了采用PolyActive™1500(进一步命名为PolyActive™)作为选择层材料的理由。基于该聚合物的薄膜可用在很宽的温度范围内,在化石燃料发电厂停工期间,它们可以被冷却到环境温度,由于大量非连续的可再生资源产生的电能被送入电网,这种情况的发生越来越频繁。

《3.薄膜生产转化为工业规模》3.薄膜生产转化为工业规模

《3.1.薄膜生产》3.1.薄膜生产

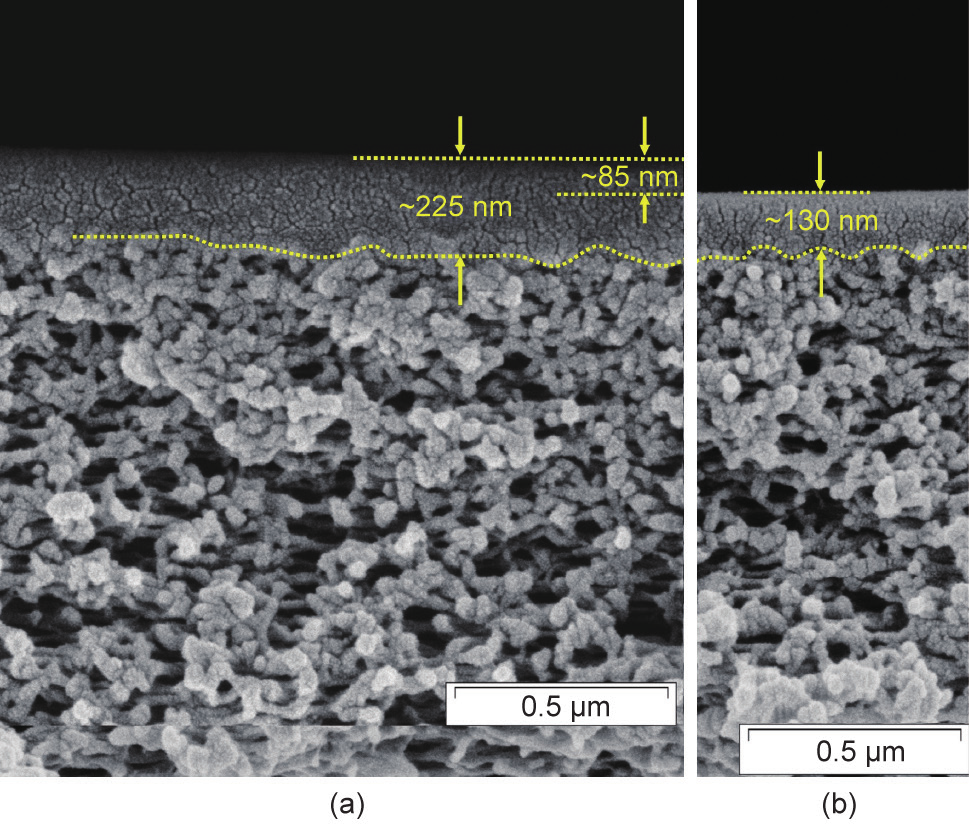

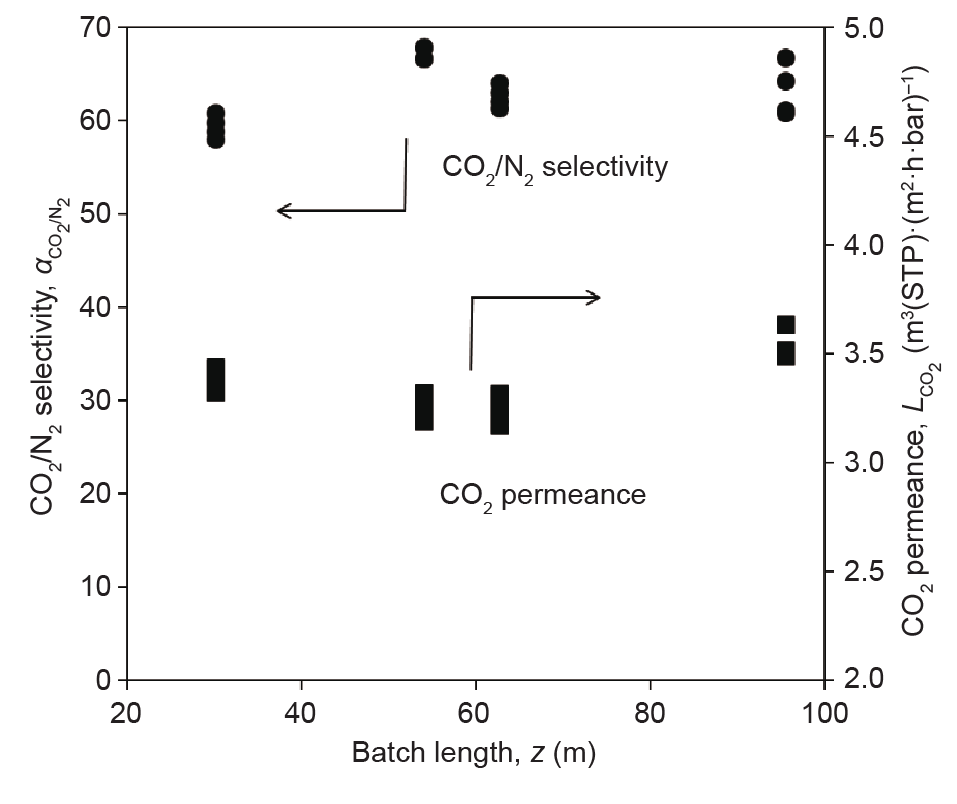

自2008年以来,人们已利用HZG中试薄膜生产基础设施生产大批PolyActive™多层复合膜作为平板膜。该基础装置由薄膜铸造机构成,用相反转法制备涤纶无纺布上的多孔聚丙烯腈支撑结构。该支撑物在Scharnagl和Buschatz[34]的文献中有详细描述。其厚度约为40μm,平均孔径为20nm,平均孔隙度为15%。采用辊涂法,在润湿支撑结构后,对密集槽、分离层和防护层进行转涂。这些材料层具有典型厚度,分别为130nm、85nm和150nm。沟槽及防护层的薄膜材料基于聚二甲基硅氧烷构成,而分离层材料为PolyActive™。图3显示了支撑物、沟槽和分离层的结构。使用过的机器如文献[35]中所列。生产薄膜的细节请参见文献[28,36,37]。通常,轧辊的生产长度为250m,宽度为0.3m或0.7m。该批次薄膜的质量分别从选择性和渗透性方面得到监控,且发现其在同一批内的一致性很高。薄膜的CO2渗透率在20℃时从2008年的2.7m3(STP)·m–2·h–1·bar–1增加到2016年的4.0m3(STP)·m–2·h–1·bar–1,而CO2/N2选择性在此温度下均已超过55。图4显示了CO2的渗透率以及在这种薄膜上测量的CO2/N2选择性值。由于所制备的薄膜材料质量高,可用于制备不同类型的薄膜组件。

《图3》

图3.薄膜复合膜结构[28]。(a)多孔载体(聚丙烯腈)、沟槽(聚二甲基硅氧烷)和选择层(PolyActive™);(b)多孔支撑层和沟槽[28]。

《图4》

图4.在质量控制及制造膜间歇期间测量的CO2/N2选择性值和CO2渗透率,所有值均在21℃,3bar或6bar的CO2进料压力及11bar的N2进料压力下进行单气体测量得出,样本大小为34.2cm2。数据取自当前的薄膜生产批次。

《 3.2.薄膜组件》

3.2.薄膜组件

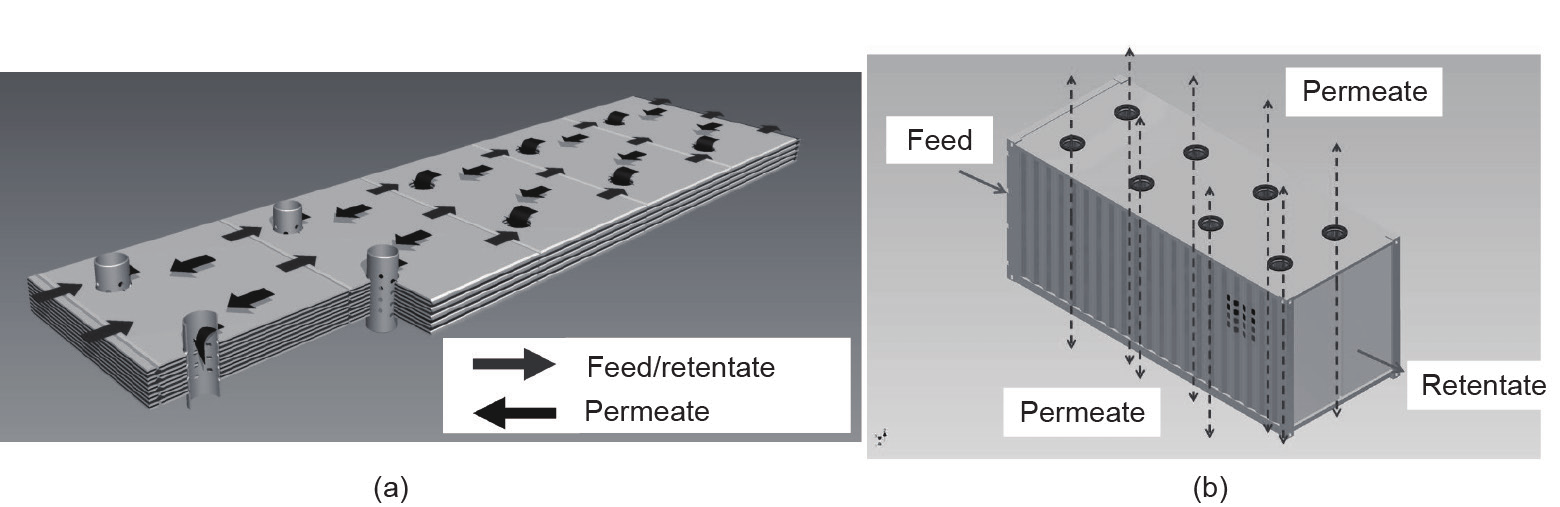

平板膜的经典膜组件是螺旋缠绕组件。该组件用途广泛,不仅在液相处理中,而且在膜法气体分离中也得到广泛应用。这里最大的例子当然是从天然气中分离CO2[38,39]。其他组件也适用于平板膜,其中一个例子是信封型(envelope-type)膜组件。这个组件由HZG发展并得到成功应用,如有机蒸气的回收[40]。它具有较短的渗透通道和可调节进料流速的优势,但相对于螺旋缠绕组件来说它的设计相当复杂。因此,它非常适用于现代高通量膜的应用,特别是在测试情况下,因为浓差极化和渗透侧压力下降的负面影响可以得到控制。310mm的膜类型包装密度高达950m2·m–3,可安装的最大膜面积为75m2。膜组件的详细信息可参见文献[41],并与螺旋缠绕组件和基于信封概念的新型组件类型进行了比较。设计出这种新型组件[42]可用于低压环境下大流量的处理,这将是燃煤电厂典型的燃烧后废气处理的应用。目前正在进行小规模的原型研究,以证明在希望的模拟结果条件下实验的可行性。然而,设想将信封型膜组件放在一个20 f(t 注:1 ft=0.3048 m)的容器中,容器应有15 000 m2 的膜面积。图5[42]给出了设计效果。

《图5》

图5.信封型膜组件概念的高容量、低压应用。(a)嵌段矩形包膜的进料/截留侧和渗透侧的流动模式(包括通过多孔管进行渗透式排水);(b)设想的由20ft容器组成的膜组件外壳[42]。

《3.3.薄膜组件建模》

3.3.薄膜组件建模

正如前文所述,在设计新型薄膜组件时,数学模型是非常重要的,因为它们能够描述组件中存在的流动模式。这些流动模式可用物质、能量和动量[43]的微分等式表示。这些等式是已简化的,如只考虑在稳定状态下一个空间方向,再加上适当的边界条件,即进料流量、温度条件、流向的压力、组成和薄膜质量以及主要流动方向的垂直能量传输。后者包括实际通过薄膜的选择性渗透过程,以及边界层或薄膜的多孔支撑结构中的有害传质阻力。为了正确地解释这一点,必须定义组件的渗透出口的渗透压。压力下降通常由摩擦系数法进行计算。微分[或偏微分,如果超过一个空间维度和(或)考虑动态场景时]的解决方案和代数方程需要数值工具,如在面向过程模拟的等式中实现。平板气体分离如何做到这一点的例子可参见文献[41,44]。文献[41]中还表明,这种包络膜组件模型非常准确地预测了气体分离中试装置收集的实验数据,在9.5m2的膜组件中,在水蒸气存在的条件下从N2中分离CO2。图6[41]显示用气相色谱法测定的沿薄膜表面的CO2的摩尔分数。

仿真模型的其他重要用途是对实验结果进行评价,如比较验证模型能够检测膜故障。此外,它们非常有利于设计新流程,排除故障或扩大现有模型,进行经济测算,进行生命周期分析、过程控制,比较工艺方案和调查可能的运行故障。

《3.4.分离性能》3.4.分离性能

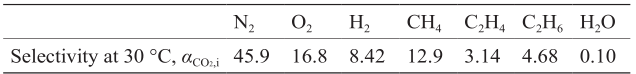

PolyActive™多层复合膜显然针对燃煤电厂、供热系统、小型热电厂、钢铁厂和水泥厂化石燃料燃烧后的处理过程。CO2/N2的分离是这些应用的代表。然而,除此之外这种分离方法有优良的选择性,相对于甲烷、C2烃及H2来说,PolyActive™显示出对CO2有更好的渗透性能。尤其是后者非常有趣,因为H2残留在薄膜的高压侧。表1[36]列出了用PolyActive™多层复合膜进行单一气体实验计算得出的选择性值。其温度为30℃,使水蒸气得以饱和。此外,高水蒸气渗透量能够同时分离CO2并保持在滞留物的水蒸气露点。

《表1》

表1 在30℃时用PolyActive™多层复合膜进行单一气体实验计算得出的其他气体相对于CO2的选择性值[36]。

The selectivities were calculated from single-gas experiments. The CO2 permeance was 4 m3 (STP)·(m2 ·h·bar)−1

单一气体渗透率的温度依赖性可以用一个阿伦尼乌斯型的关系式[36]表达。在这些测量中,检测范围内几乎没有检测到对压力的依赖性,即达到1.3bar的压力。因此,忽略了混合气体渗透中的膨胀和组分间的相互影响。图6[41]显示了这个假设是合理的,因为单气体渗透数据被用来计算薄膜的渗透行为,且模拟结果很好地代表了实验结果。在较高的压力下,即超过10bar的渗透行为,不能再用单一的气体渗透数据来预测各自的实验结果[36]。高压渗透行为是当前研究工作的主题。

《图6》

图6.测量和模拟安装在包络组件中的PolyActive™薄膜表面CO的摩尔分数,研究水蒸气饱和条件下中试规模合成的CO2/N2混合气体[41]。Vp:体积进料流量;pF:进料压力;pP:渗透压。

《4. 流程实例》

4. 流程实例

《4.1. 供热系统燃气中包含的 CO2的小规模应用》4.1. 供热系统燃气中包含的 CO2的小规模应用

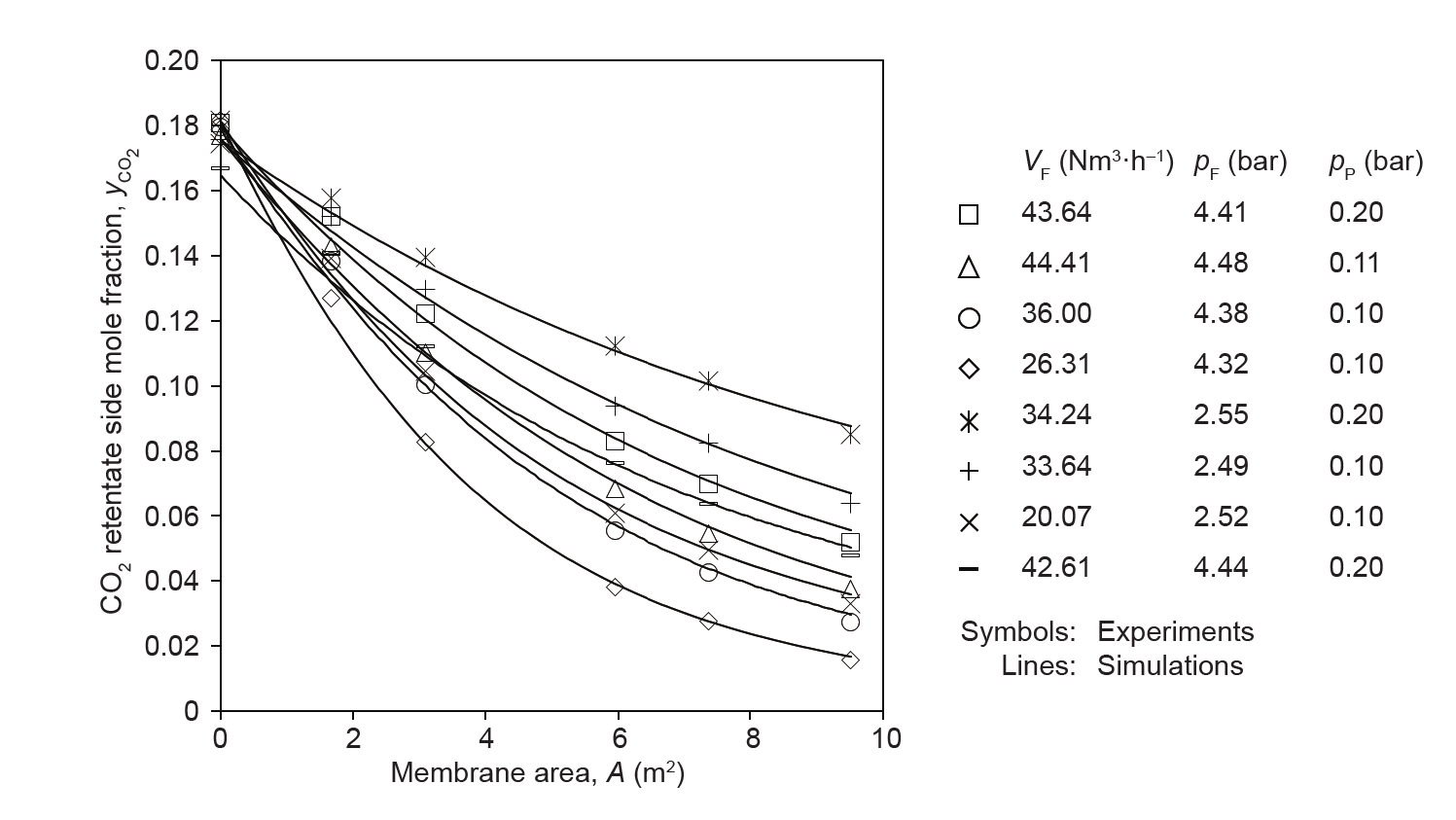

在2014年德国汉堡的国际大厦展览中,修建了用藻类生物反应器作为建筑物正面元素的公寓楼。光合作用所需的CO2由建筑物的天然气供热系统的烟道气提供。为了安全方面的考虑,有必要将藻类溶液与烟道气接触以溶解CO2。然而,由于烟道气只含有9%(体积分数)CO2,故藻类生长所需的液相CO2浓度不能通过直接与烟道气接触来实现。用PolyActive™膜单元增加CO2含量,使其在渗透时高于45%(体积分数),进而提供藻类所需的足量CO2[45]。该装置的进料流量为10~15m3(STP)·h–1。在环境压力和温度下,通过鼓风机将气体流输送至包含11m2膜面积的包络模块中。真空泵应用180mbar的渗透压。渗透压升高到3.5bar时,气体流进入缓冲罐,此时对饱和器的压力为2bar。该装置间歇运行,在缓冲器压力下降到2bar时开始工作,增加到3.5bar时停止运行。每天运转4~5次,每次1h。滞留的气体流仍然包含4%~5%(体积分数)的CO2。当藻类生物反应器被置入计划的修订期时,该装置在上述操作模式下须运行一年以上。之后,该单元重新启动。为描述组件的分离行为,通过安装组件前所测定生产批次的单气体渗透数据,对PolyActive™薄膜的渗透性能进行单独描述。图7[45]显示了中试装置以及CO2摩尔分数估测量与模拟量的对比。

《图7》

图7.利用离子藻类生物反应器分离供热系统产生烟气中的CO2。(a)中试装置;(b)CO2摩尔分数估测量与模拟量的对比[45]。

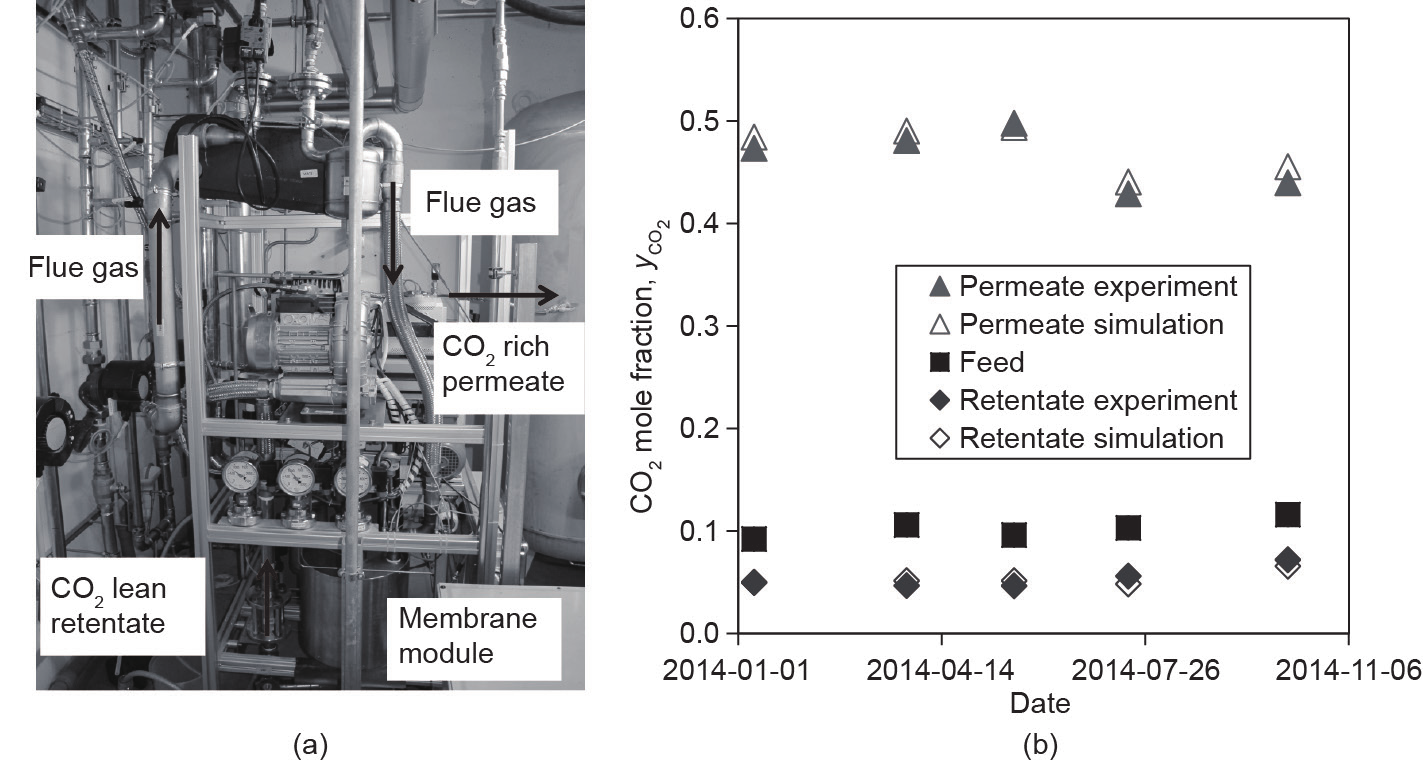

《4.2.燃煤电厂烟气中CO2的分离》4.2.燃煤电厂烟气中CO2的分离

一个典型的燃烧后应用是将CO2从燃煤电厂的烟道气中进行分离。从燃煤电厂烟气中分离CO2是MET-POREII项目中的一个重要课题,此项目由德国联邦经济事务部和能源部批准立项[37]。中试装置安装在20ft长的集装箱中,并配备拥有12.5m2的PolyActive™薄膜的信封型膜组件。进料气流取自德国卡尔斯鲁厄的EnBWRheinhafen发电厂的烟气。采用风机给示范装置提供烟气,其流量为50~80m3(STD)·h–1。温度和湿度由过热器后的冷却器/冷凝器进行调整,即在高于露点5~10K的温度下调查25~50℃的进料情况。通过液环真空泵驱动力由50~200mbar的渗透侧真空度产生。在选定的参考条件[进料流量70m3(STD)·h–1、进料温度35℃、进料露点25℃,进料中CO2含量13%(体积分数)和渗透压50mbar]下,真空泵排气口压缩渗透的CO2的体积分数为68.2%,CO2回收率为42.7%。该项研究的一个重要结论是,一项操作策略的开发使得膜单元在德国能源供应方案所规定的条件下频繁启动和停机成为可能。这种能源供应的特点是以无规律的间隔和负荷来不断增加可再生能源。另外,该项研究深入调查了去除酸性冷凝物和降低烟气中湿度的方法。图8显示了中试装置和在750h的运行期内记录的进料和渗透的CO2成分分布图。图中还对比了在CO2渗透过程中的模拟值和测量值,证明了仿真模型的准确性。此外,从曲线可以明显地看出装置的启动和关闭。

《图8》

图8.燃煤电厂烟气中CO2的分离。(a)进料和渗透的CO2成分分布;(b)中试装置。

4.3.从沼气中分离CO2

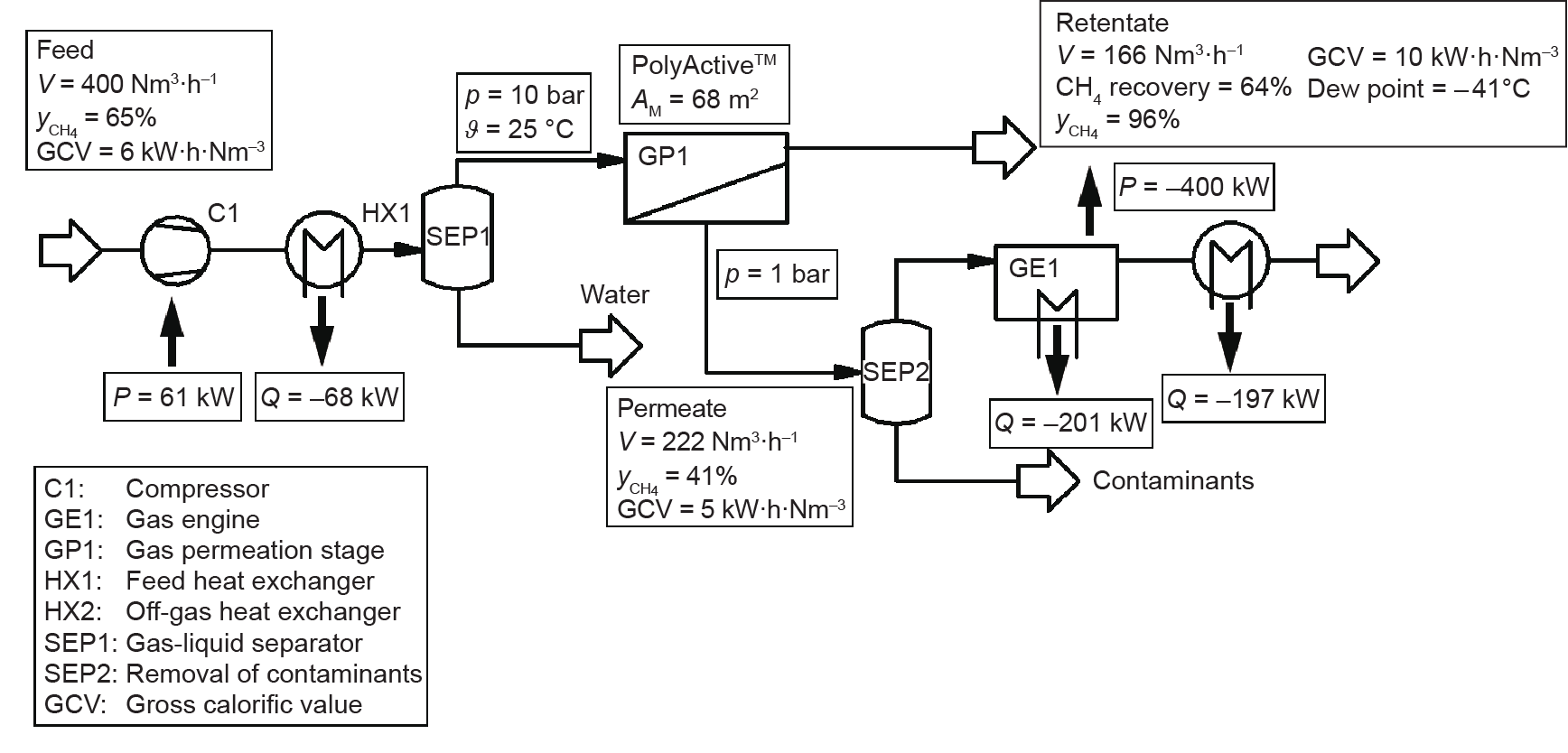

另一种可能的应用是从沼气中分离CO2[36]。这种分离是由二元混合物CO2/甲烷的分离为代表的,相比其他材料,如聚酰亚胺[46],PolyActive™薄膜的选择性较低,参见表1。然而,PolyActive™多层复合膜的渗透性能比常用于这种分离的平板膜制成的玻璃态聚合物如Matrimid®[47]高一个数量级。一期装置非常紧凑,可满足管道对甲烷摩尔分数的需求,同时保持水蒸气露点。然而,渗透仍含有35%~40%(体积分数)的甲烷,如此会使整个过程完全不经济。如果一个能量消费单体是现场可用的锅炉或天然气发动机,由于渗透气体可用于能源发电,因而情况可能会有所改变。图9[36]显示了使用燃气发动机的场景。所产生的电力可用于驱动压缩机或并入电网。联合产生的热可用于现场加热,如保持发酵所需的温度。一个沼气厂的中试研究表明,这样的膜法分离阶段是可行的,并可以在几个月内重复运行[36]。信封型组件配备了7.4m2的PolyActive™薄膜。一个典型的操作点是在20℃时,沼气[包含64%(体积分数)的甲烷,被压缩到9bar]进料流量为45m3(STP)·h–1。滞留液中含有95%(体积分数)的甲烷,而渗透物含有35%(体积分数)的甲烷,且此过程中减少了51%。甲烷,被压缩到9bar]进料流量为45m3(STP)·h–1。滞留液中含有95%(体积分数)的甲烷,而渗透物含有35%(体积分数)的甲烷,且此过程中减少了51%。

《图9》

图9.采用单级膜气体分离与现场发电相结合的从沼气中分离CO2的设计研究[36]。V:体积流量;yCH4:CH4摩尔分数;p:压力;ϑ:温度;AM:膜面积;P:功率;Q:负载。

除此处介绍的研究外,还有其他几个应用。将Poly-Active™薄膜安装到一个小规模的、直径100mm的从含有乙烯、甲烷和N2的反应产物中分离CO2的信封型膜组件中[36]。当化学工业转向生产基础化学品的替代路线,如甲烷的氧化偶联[48],这种分离方法将变得更加重要。另一种可能的应用是从H2中分离CO2。考虑到不断变化的能源和原材料供应对H2日益增长的需求,这种分离可能变得更为重要。PolyActive™薄膜潜力之大在于该过程中CO2优先渗透,因此H2仍然保留在高压侧。Franz[49]在研究微藻生产H2的过程中研究了这种分离现象。

《5.结论》

5.结论

近年来,CO2选择性薄膜复合膜采用嵌段共聚物PolyActive™作为分离层,处于不断开发和持续改进中。在20℃、CO2/N2选择性大于55的条件下,平板膜具有高达4m3(STP)·m–2·h–1·bar–1的CO渗透率。因此它是迄今为止报道的从烟道气中分离CO2的最佳分离膜。目前可生产规模为100m2的该薄膜,并具有重复的分离性能。中试试验表明,该薄膜适用于不同的分离任务,即可分离不同的烟气和沼气。在这些应用中,PolyActive™薄膜可用于从H2或其他气体混合物中分离CO2,它可能对世界原材料和能源供应情况的变化产生重要影响。

《Acknowledgements》

Acknowledgements

Groundbreaking work in the initial development of the PolyActive™ multilayer composite membranes was carried out within the scope of the Helmholtz Alliance Mem-Brain funded by the Helmholtz Association of German Research Centers. The authors gratefully acknowledge the funding given by the German Federal Ministry for Economic Affairs and Energy to finance the research project METPORE II (03ET2016). In addition, the authors would like to thank the METPORE II project partners as well as SSC Strategic Sci- ence Consult GmbH and BORSIG Membrane Technology GmbH.

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Torsten Brinkmann, Jelena Lillepäg, Heiko Notzke, Jan Pohlmann, Sergey Shishatskiy, Jan Wind, and Thorsten Wolff declare that they have no conflict of interest or finan- cial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号