《1. 引言》

1. 引言

太阳能光伏技术因效率高、噪声低、可模块化制造、安装简单,而且几乎不需要人工维护,正迅速成为未来清洁能源经济的重要组成部分。恰当的选址和规划甚至可以使光伏系统发电技术比传统的化石燃料发电技术更经济[1,2]。光伏系统的成本一直在不断降低,同时,即使未来市场上燃料价格上涨,光伏发电的成本也不会受到影响。

技术方面的不断进步以及大规模商业化生产已极大地降低了传统的晶体硅光伏组件的成本,但即便如此,晶体硅技术也面临着材料消耗大、生产速度慢、产品柔性低、成型效果不好等诸多缺点。

目前,基于Cu(In,Ga)Se2(CIGS)薄膜半导体材料的光伏组件已进入市场,其成本与传统的晶体硅光伏组件相当,甚至更低[1],但还远未能达到与传统晶体硅光伏组件相同的生产规模,也尚未获得足够多的经济利润。因此,可以预期,达到与传统的晶体硅光伏技术相当的生产规模后,基于Cu(In,Ga)Se2(CIGS)薄膜半导体材料的光伏技术的成本会极大降低。在本文中,我们将重点关注CIGS技术的相关情况。

《2.CIGS薄膜和晶体硅光伏技术的总体比较》

2.CIGS薄膜和晶体硅光伏技术的总体比较

太阳能电池的主体是一个表面积很大的半导体二极管。晶体硅技术采用扩散掺杂技术,通过单晶或多晶晶体硅生产p-n结,这与电子工业采用的工艺类似。硅材料需要很高的纯度,而且从石英砂到半导体晶体硅的加工过程能耗非常高。为降低材料消耗,现在的太阳能晶体硅硅片都很薄——高纯硅的厚度大约为120µm。通过降低晶体硅硅片锯切过程中的材料损耗,或者通过特殊的形状设计和钝化处理,可以提高生产效率、优化生产工艺、降低生产成本,但与此同时,生产线也会变得更加复杂。由于硅片易碎,操作生产用的机械时必须非常小心。晶体硅技术的一个优点是可以按照性能将单个太阳能电池进行分类,电池组件可由一系列性能相近的电池组装而成。另外,这种技术已经是一种在商业上很成熟的技术,这也是一个较大的优点。

相对而言,薄膜太阳能电池的材料是直接带隙半导体,光吸收系数比晶体硅的吸收系数要高很多。因此,1~3µm的吸收材料就已足够吸收和转化照射在电池上的阳光的全部能量。如此薄的一层材料的力学性能是不稳定的,因此在生产工艺方面,须将其沉积在基底材料上。典型的基底材料是普通浮法平板玻璃,但是如果使用高分子材料或金属箔作为基底材料,那么生产出来的产品更轻,且可以具有柔性。尽管玻璃生产和CIGS所需的真空镀膜技术工艺需要消耗大量的能量,但CIGS薄膜光伏组件的能量回收期仍然比传统的晶体硅组件的回收期要短很多:CIGS为0.78年,单晶硅为2.12年,多晶硅则为1.23年(根据中国生产的硅光伏组件的相关数据计算得到,每年的太阳辐射热量数据采用1700kW·h·m–2)[3]。

CIGS薄膜光伏组件产品可以使用单片集成技术直接生产。通过三次划线步骤可以将太阳能电池之间的前后接触部位分开,并能在中间提供一个内部相互连接的结构,以便让组件具有一个统一的“细条纹”外形,可以根据条纹情况区分各个串联的电池,具体情况见图1。组件的划线工艺设计可以很方便地进行调整,以使某个光伏组件具有较宽的电压范围,或者让某个光伏组件具有与众不同的外形。这种特点尤其对安装在建筑物上或产品集成很有吸引力。一家工厂就可以生产整个CIGS组件(原料是玻璃,产品是电池组件)。

《图1》

图1.ZSW(CenterforSolarEnergyandHydrogenResearchBaden-Württemberg)实验室的试生产线所生产的30cm×30cm的CIGS组件。

总之,薄膜技术(尤其是CIGS)有极大的潜力,可以降低清洁的太阳能光伏发电系统的成本。相比于标准的晶体硅技术,CIGS需要的材料要少很多,生产需要的能耗也要低很多。CIGS的生产工艺自动化程度非常高,在整个生产链层面上,需要的机器也比晶体硅技术少很多。由于整个CIGS组件可以在一家工厂中生产,生产中会产生高的附加值,因此工厂只需较小的生产规模就可以实现盈利。随着研究和开发工作不断取得各种进步,今后的CIGS技术会更加成熟,组件的效率会不断提高,成本优势会进一步扩大。

《3. CIGS 技术基础》

3. CIGS 技术基础

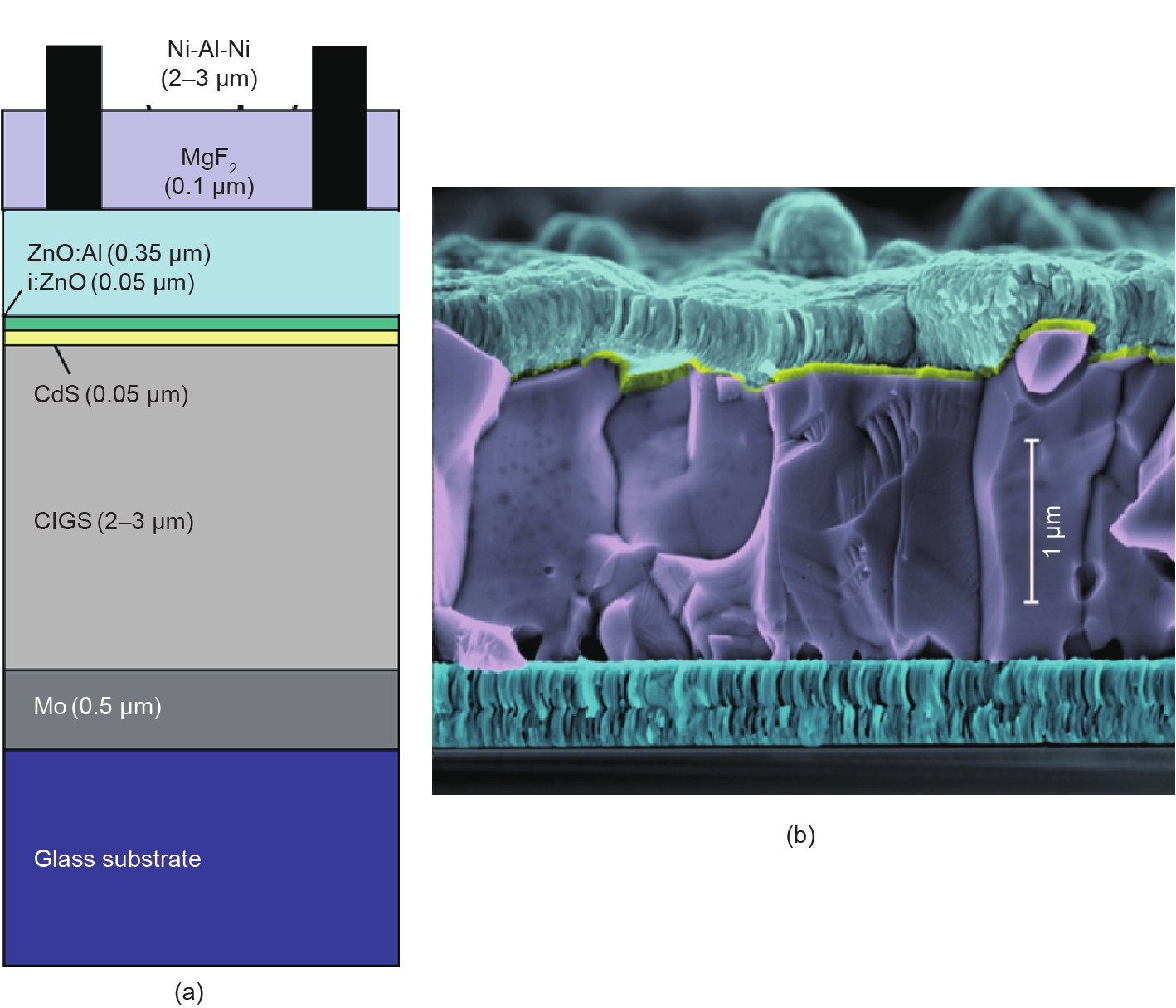

CIGS技术得名于CIGS吸收层。通常在一个玻璃基底支撑的钼背电极(Mo back contact)薄膜上生成CIGS薄膜。p-n结是由一个由CdS、本征氧化锌、掺铝氧化锌(或者替代材料)复合而成的缓冲层/窗口层形成。掺杂了Al的ZnO是一种透明的导电氧化物,用作前电极。Mo和ZnO层采用溅射镀膜工艺,CdS层则采用化学浴沉积工艺。实验室常用金属掩膜工艺制备前电极,以降低接触电阻,同时还有可能会应用减反射层。一些电池的设计中还有一个阻挡碱金属元素扩散的阻挡层,沉积在钼背电极下面或者与之融为一体。Na等碱金属元素对获得较高的电池效率很重要,通常通过玻璃基底扩散的方法向CIGS薄膜中引入碱金属元素。若采用阻挡层或者基底层中不含碱金属元素,为了保证较高的效率,则还需要一个替代碱金属元素的来源,比如可以采用一个NaF层或者掺杂有Na的Mo层(Mo:Na)[4]。

图2显示的是具有典型厚度的电池层堆叠的情况和横截面的扫描电镜图像。镰刀形的Mo和ZnO层晶体在此横截面的顶部和底部都有生长,原因是在生产线内的溅射镀膜机器中基底会在溅射目标下不断移动。CIGS层的多晶颗粒结构也是很明显的,有一些较大的颗粒,也有一些较小的颗粒,另外还有一些空隙。没有任何颗粒边界与CIGS层面是垂直的。

《图2》

图2.太阳能电池的基本结构(a)和标准CIGS太阳能电池的横截面在扫描电镜下的图像(b)。

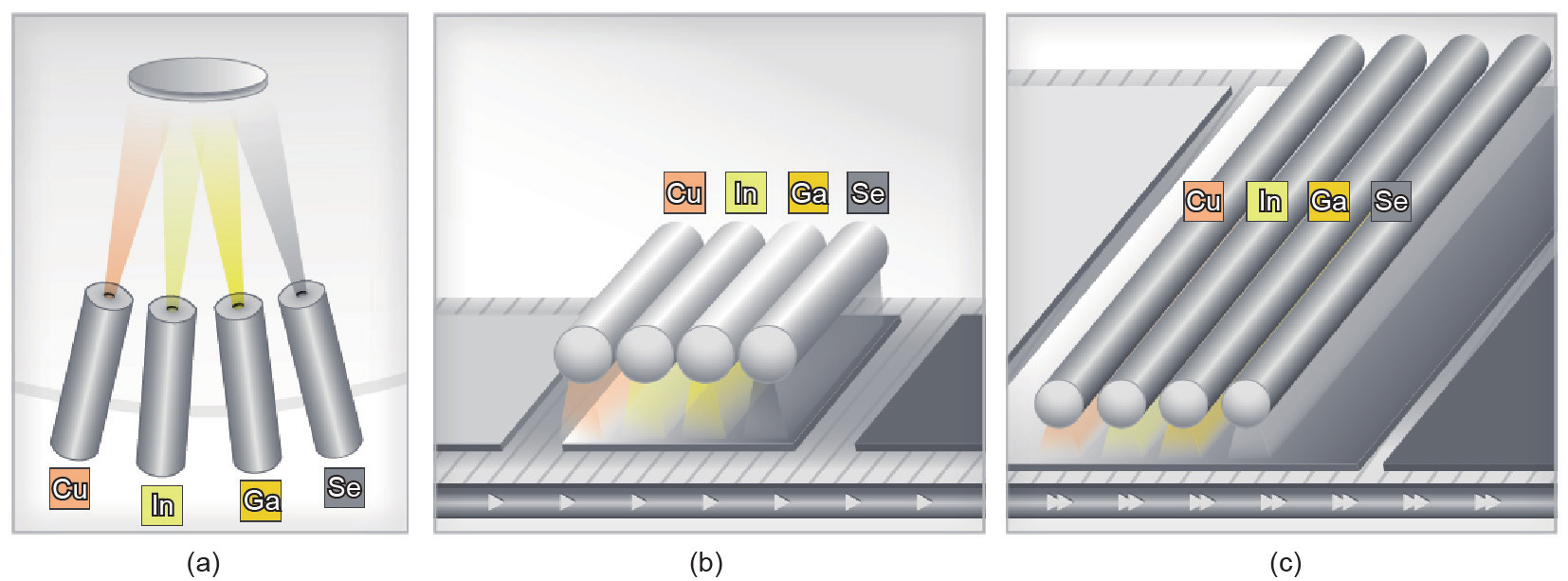

CIGS层沉积有两种主要方法:共蒸发工艺和预制层后硒化工艺[5,6]。在共蒸发工艺中,所有元素在真空环境中加热挥发,然后直接在覆盖有Mo的基底物上形成CIGS层。在预制层后硒化工艺中,金属Cu、In和Ga首先通过溅射或电沉积工艺沉积下来,然后通过一道硒化工艺将金属层转化为CIGS,这种工艺的最后一步通常是硫化过程,用以扩大界面附近的带隙。两种方法得到的电池效率都较高[6,7]。

ZSW开发的CIGS生产线内的共蒸发工艺已可投入商业化应用,此工艺利用共蒸发工艺的天生优势,可以在一台机器中进行CIGS镀膜工作,而且镀膜的成分控制非常灵活[8]。布置的热蒸发线源能提供有利的生长条件和镀膜的组成分布。例如,Ga含量(与带隙有直接关联)在薄膜的正面和背面会有所增加,以便降低背面的复合并且提高内建电压。极高效率的电池是在可以精确控制元素沉积量的离线实验室沉积系统中制备的[9]。图3说明了离线的实验室沉积系统和在线连续沉积的工业化系统之间的差异。图3(a)的原理图代表的是离线工艺,其中的基底固定在一个地方。在CIGS沉积期间可以随时调整元素通量,以便获得一个高质量的多晶层,并且确保获得有利的Ga含量。虽然这种方法的灵活性极高,但是生产能力却极低。因此,这种方法只能用于研究工作。图3(b)和图3(c)所代表的生产线内沉积系统中,基底材料会通过整个沉积系统。各个蒸发源都设置有一个恒定的通量,但是为了确保在薄膜生长期间能获得有利的元素组分分布效果,蒸发源的位置和方向设计都非常考究。ZSW设计的方案可以从上到下进行镀膜沉积,因此基底材料有运输系统的良好支撑。我们的商业伙伴ManzAG/MCT公司进一步开发了CIGS镀膜技术,技术达到了真正工业级的水平,基底材料可以达到1m2左右,镀膜步骤耗时也很短,只需要2min。

《图3》

图3.CIGS共蒸发沉积的立体基阵情况。(a)静态基阵,通量可以随时调整;(b)生产线内基阵,物料被设置为向移动基底提供合适的恒定通量;(c)工业级基阵,镀层面积更大,基底材料移动速度更快。

《4.CIGS电池效率的进步》

4.CIGS电池效率的进步

各种研究和开发工作已使CIGS的AM1.5型电池的转化效率高达22.6%(2016年的认证数据)[10]。尽管效率已经很高了,但CIGS光伏技术仍有大量潜力可以挖掘。若能同时解决所有损耗问题,在技术上使效率提高至大约30%是可行的[11]。后文中我们将讨论高效CIGS太阳能电池的现状,以及进一步改进可以使用的各种方法。

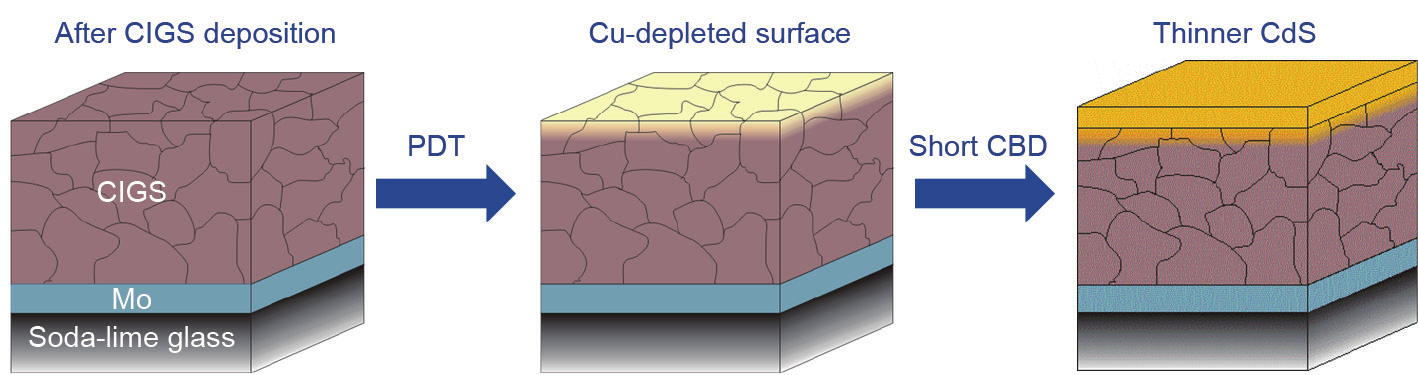

保持世界最高纪录的CIGS太阳能电池效率可以高达22.6%,这是所有薄膜技术中最高的,甚至比多晶硅的效率(21.9%)都高[12]。这种电池采用与图2中所示类似的预制层后硒化工艺制造。在成本允许的前提下提高效率后,这种高效电池的CIGS吸收层比商业上使用的产品稍厚。ZSW有一个单独的高效电池生产线使用这种工艺,每一个生产步骤都已得到极大的优化。最近研究人员在CIGS生长工艺之后做了一项重大调整,技术上的进步使效率可能超过21%。在Se气体氛围下用碱金属氟盐进行所谓的“沉积后处理”(post-deposition treatment,PDT),可以调整薄膜的成分,降低Cu和Ga的含量,增加K或Rb等碱金属元素的含量[10]。这种CIGS与CdS之间的表面处理会影响p-n结的质量,因此也会对生产的电池装置的性能起到决定性作用。沉积后处理工艺可以极大地提高开路电压,这很可能是因为界面区域的载流子复合量有所降低[13]。另外,积极作用是本来就极薄的一层CdS层的厚度可以进一步降低,这可能是因为表面的Cu元素浓度有所降低,实际观测中也发现有这种情况。由于CdS层中吸收的光子不会转化成电流,更薄的一层CdS可以直接帮助提高电池的效率。很明显,经过沉积后处理的CIGS表面在初期阶段可以实现更均匀的CdS生长[14,15]。图4中给出了沉积后处理的原理图并且说明了相关的效果。

《图4》

图4.沉积后处理的原理图和相关效果说明。

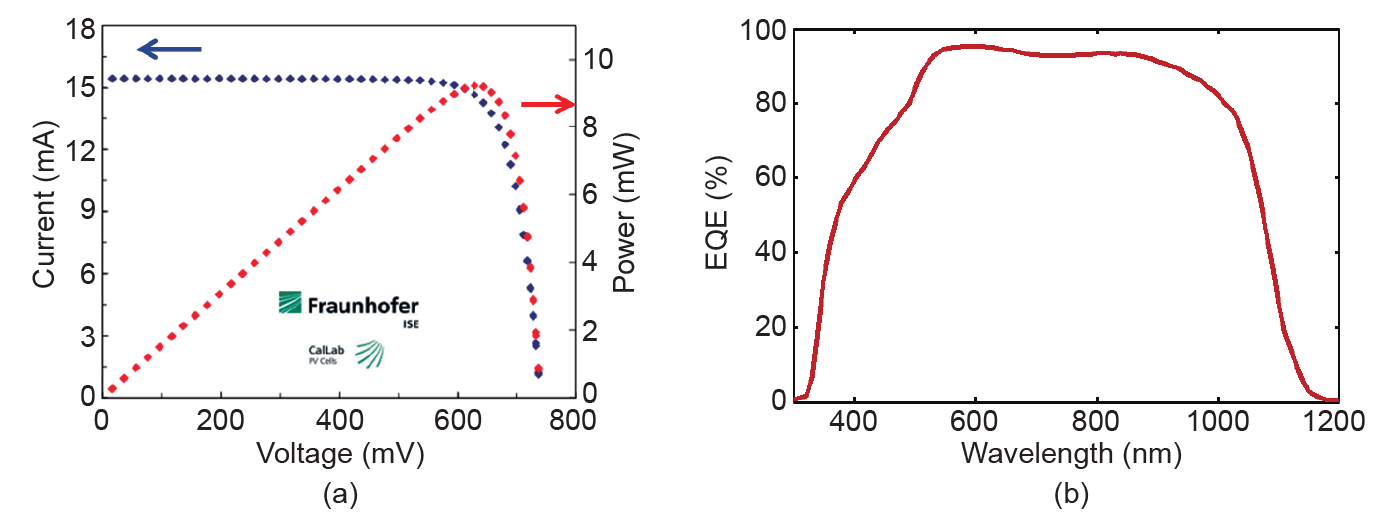

另外,还可用(Zn,Mg)O材料更换未掺杂的ZnO层,改善发电电流的状况,目前的CIGS电池的最高世界纪录数据显示效率可以高达22.6%(详细情况见图5)[7]。(Zn,Mg)O的带隙稍高,因此可以向CIGS吸收层转移更多紫外光子。(Zn,Mg)O常被用于替代未掺杂的ZnO,并且和起缓冲作用的Zn(O,S)(用于替代CdS)一起使用[16]。由于Zn(O,S)具有很大的能带隙,因此是一种很有吸引力的缓冲材料,可以降低缓冲层的光能损失。另外一个好处是可以避免在装置结构中使用Cd。到现在为止,无镉CIGS电池效率的最高世界纪录为22.0%[17]。到目前为止,获得认证的采用Zn(O,S)缓冲层的最佳ZSW太阳能电池的效率为21.0%,比使用CdS缓冲层的类似工艺电池的21.7%的效率明显要低[14]。使用Zn(O,S)缓冲层时,性能降低最明显的是开路电压。若采用Zn(O,S)或其他替代用的缓冲层可以改善开路电压状况,并且可将波长为300~500nm的光子更好地转化为电能,则转化效率可以获得明显的提高(与图5中EQE相比较)。

《图5》

图5.FraunhoferISE的CalLab已给出认证过的效率为22.6%的电池的I-V曲线(a)和EQE曲线(b)。

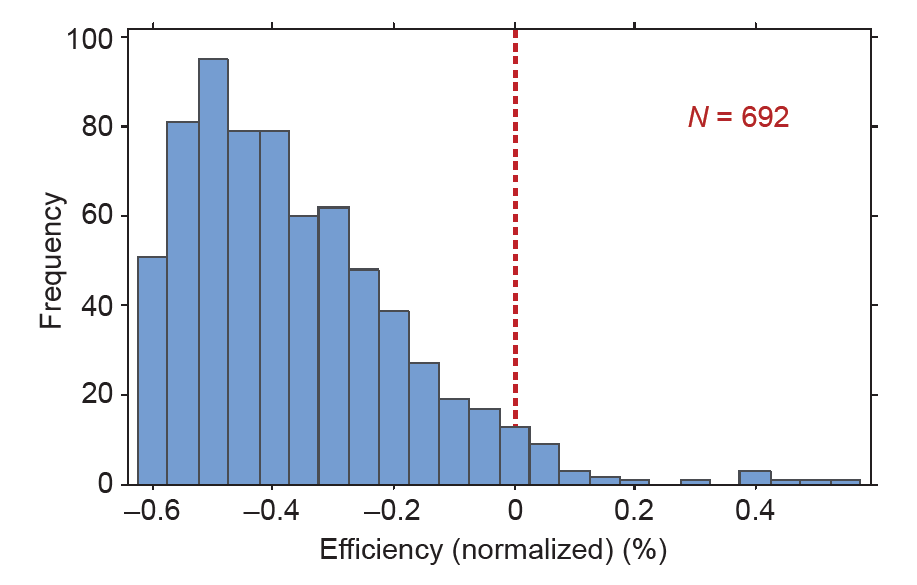

现在CIGS技术已经取得重大的进步,它不只是一种可供选择的替代光伏技术方案,还拥有比晶体硅光伏技术更低的生产成本,同时也很可能会成长为市场上一种效率极高的强大的竞争技术。比较创纪录的CIGS高效率开发情况和光伏市场上目前的两种主要技术(即单晶硅和多晶硅)的相关情况后,可以很明显地发现这即将成为事实。过去20年里,单晶硅几乎没有任何进步,但是CIGS的效率却在过去的5年里超过了多晶硅,且现在正在不断地接近单晶硅的效率。另外,图6中显示,在过去几个月里,ZSW的CIGS的高效电池生产线已生产了大约700块太阳能电池,电池的效率接近目前薄膜太阳能电池的世界纪录。对低产量工艺而言这是一个很鼓舞人心的数据,并且尽管CIGS技术的开发速度有所提高,但是仍未达到最高点——开发速度还会进一步提高。由于CIGS有如此好的利用前景,因此估计要不了多久CIGS技术就会成为光伏市场上的一个强大的挑战者。

《图6》

图6.ZSW等制造的高效率CIGS太阳能电池的频率直方图,标准化处理为目前的效率为22.6%的最高纪录的电池(由于存在一个减反射层以及适用的数据涉及不同的电网设计,不同电池的状态有所不同,因此需要效率标准化和校正处理工作)。

《5.从电池到电池组件》

5.从电池到电池组件

一个太阳能电池的电压为500~800mV,电压取决于电池精确的成分比例和设计。电流情况与电池表面积和光照情况有关。要生产具有实用价值的电能,则需要更大的表面积,且须将电池串联起来,才能获得更高的电压。由于可以在不同镀膜过程中通过划线进行电池的内部连接,因此薄膜技术可以使电池连接成一个整体,进而可以通过一条生产线直接生产得到整个光伏电池组件。标准的电池内部连接技术包括三步划线工序:第一步,要通过将钼层分开,进而将背电极分开;第二步,将前后电极膜层之间的所有电池膜层划开,从而使前后电极膜层联通;最后一步则是要将前电极膜层分开。因此,电池组件的电压是由串联的电池数量决定的。

前文中已讨论生产线内CIGS镀膜的工艺情况。可以采用一种商业化的在线镀膜系统镀缓冲层。通常情况下,CdS缓冲层都是采用化学浴工艺做镀膜处理。工业界已经开发出这一步工艺的工业解决方案。商业化产品需要的其他步骤包括要贴上接触胶带,将前面的玻璃做层压处理,并且接上接线盒和接头。玻璃-玻璃的双玻璃组合相当坚硬,也可以选择外加一个框架。

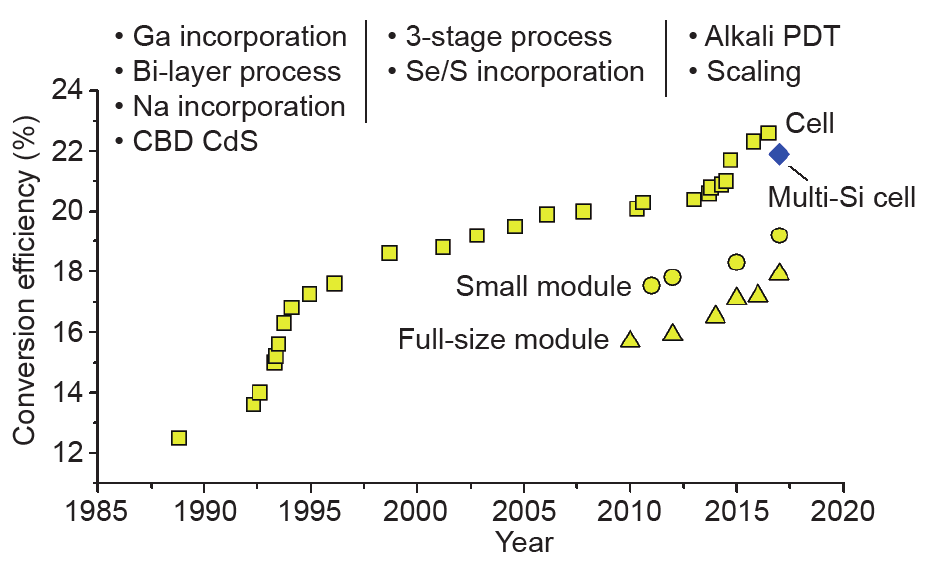

很明显,就电池工艺而言,已经获得了很高的效率。由于单片互联和串联电阻损失会导致出现一些失效区域,因此在电池组件层面,会有一些固有的电能损失。串联的电池组件还会将组件的电流限制在性能最低的电池所能承受的最大电流状态下。因此,要保证大面积的电池组件具有较高的效率,空间上均匀的工艺条件是至关重要的。图7中说明了CIGS光伏技术在电池和电池组件层面上已公布的最高转化效率的发展情况。电池层面的数据来自NREL光伏效率表[18],22.6%是最高数据。为方便比较,此处还给出了最近报道的多晶硅的最高效率纪录为21.9%[12]。较小的电池组件的数据采用的是面积最大为1000cm2的电池组件的数据,以及全尺寸在7000cm2左右的电池组件的数据,效率的最高纪录分别为19.2%和17.9%[19,20]。图中还给出了历史上为提高电池效率而做出的其他各种研究开发工作的相关信息。新的研究进展已使效率得到了快速发展,工艺优化和技术发展对效率提高的贡献则较慢。由于前文中所述的各种损失的影响,以及在组件层面要取得新的研究进展要比电池层面的进展慢,因此电池组件的效率将一直低于最好的电池的效率。较小的电池组件和全尺寸的组件的效率差异并不大。图7明显地说明,由于组件效率尚未达到电池效率最高值,且目前各种技术进展尚未全部用于组件生产,因此在电池和电池组件层面,效率都还有很大的提升潜力。实际上在工业化的生产线内CIGS共蒸发镀膜装置中已经采用了沉积后处理工艺,且产品的平均效率很快就能反映出这项改进的作用。

《图7》

图7.在电池和电池组件层面开发最高的CIGS效率,数据采用NREL光伏效率表[18]和出版物中给出的数据。最近创纪录的多晶硅电池数据也在图中,可以比较相关的数据[12]。

《6.生产和应用》

6.生产和应用

ZSW的实验室有一条试生产线,这条生产线能生产封装好的电池组件,组件的最高规格可达到30cm×30cm。这一技术现已授权给我们的工业合作伙伴Manz公司,该公司有一条6MW的研究和开发生产线,且具有实际生产所需尺寸的相关设备。Manz公司的CIGSfab是一条采用ZSWCIGS技术、生产CIGS组件的完整的生产线。和中国的合作伙伴建立的合资公司最近已准备投资修建一些CIGS工厂生产线,并且预计将来还会有进一步发展。因此,可以预期CIGS电池组件的生产将在近期出现大幅增长。

Manz生产的典型的全尺寸CIGS电池组件的表面积为60cm×120cm,具有统一的黑色外观,这对建筑物集成应用领域是非常具有吸引力的。图8中给出了一个实例,这是德国斯图加特的新的ZSW大厦的外部状况。

《图8》

图8.CIGS组件用作位于德国斯图加特的ZSW大厦的外墙材料。

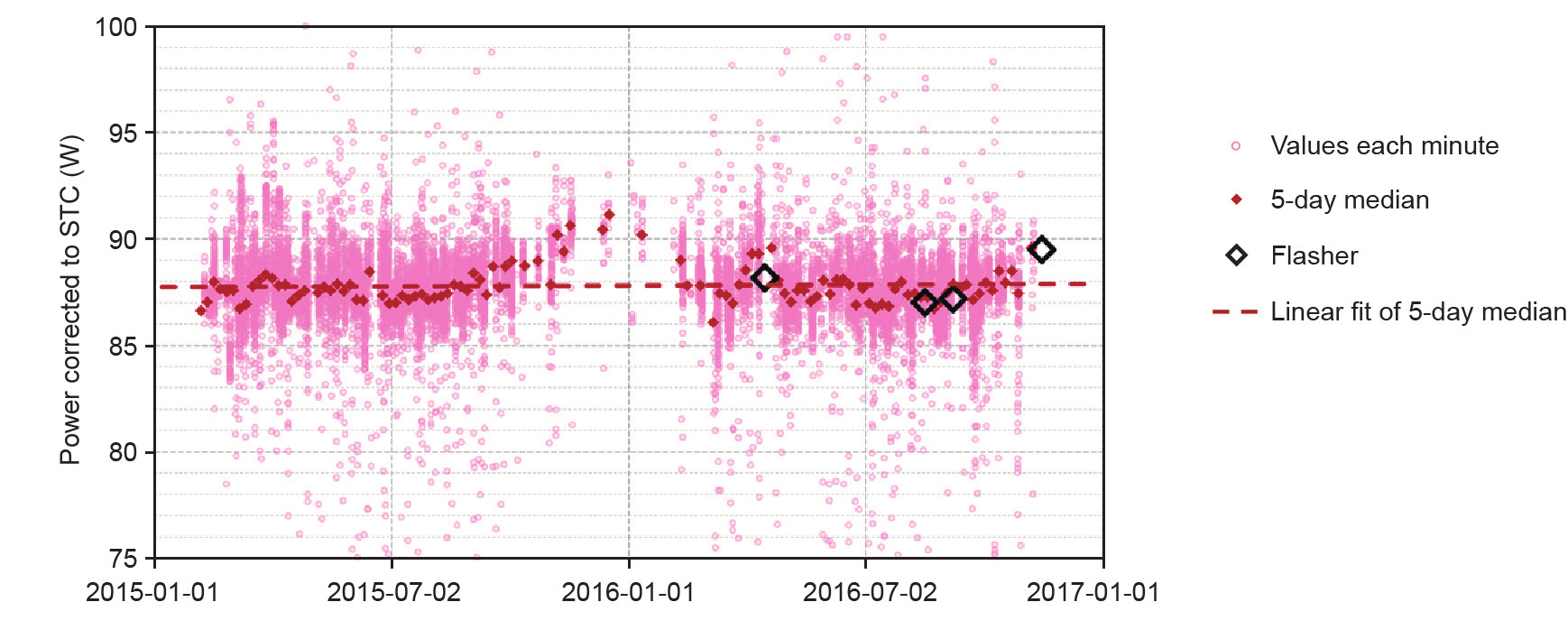

在过去20年里,ZSW和Manz的CIGS组件,以及其他生产商采用相关技术生产的电池组件已经在我们位于德国Widderstall的户外测试现场接受了各种定期的严格检测。测试结果已与相关的气象资料、I-V曲线测量结果以及环境模拟箱测试数据等实验室测试数据进行了比对和联系。图9中给出了一个实例,这是一个Manz的CIGS组件在两年内的户外测试结果。每分钟采集各种测试数据,并且根据同时测得的日照强度和温度等气象数据,将测试数据转换为对应的标准测试条件下的数据。较暗的点代表数据集的五天均值,黑色的方块代表室内测试获得的额外的闪光值。闪光值很好地验证了转换为标准测试条件下的相关数据。为期两年的户外测试的结果证明了CIGS组件的稳定性。

《图9》

图9.CIGS组件的户外测试实例。根据同时测得的日照强度和温度等气象数据,将各种数据转换为对应的标准测试条件下的数据,并且与室内闪光值数据进行了比较。为期两年的测试工作的结果证明了组件的性能稳定性。

《7.轻质和柔性》

7.轻质和柔性

虽然玻璃是一种非常实用的基底材料而且有很多优良的特点:表面光滑、足够的温度稳定性、可作为碱金属元素来源、电气绝缘,但是玻璃太硬、易碎而且太重。采用高分子聚合材料或金属箔制作的柔性基底支撑的太阳能电池组件有很多好处:可以将电池组件的模具制作成建筑物曲面,或者制成汽车的形状。这种电池组件比玻璃基底支撑的电池组件轻很多,因此在安装时需要的机械支撑系统要少很多。为方便保存或者安装在卫星上,可以将这种电池组件卷起来;可以采用卷绕(roll-to-roll)镀膜快速生产电池组件。由于薄膜的热容量相对较低,升温阶段和冷却阶段的时间可以较短,这可使卷绕对位机的结构比较紧凑,且成网速度可以比较高。某些情况下,基底本身可能比玻璃还便宜,或者电能回收期的时长比玻璃基底还短。已有一些生产厂家在专门生产柔性CIGS太阳能电池和电池组件。

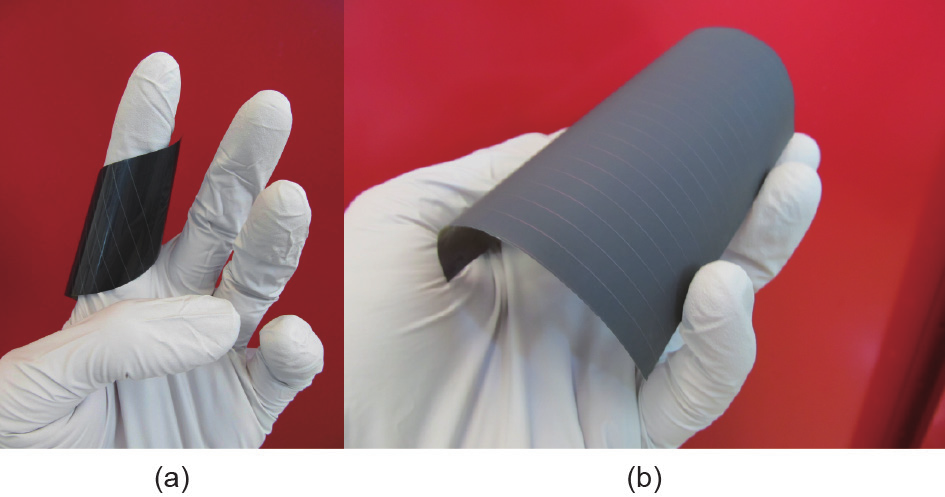

为玻璃基底开发的CIGS镀膜工艺使用600℃以上的中高温,这种温度水平对获得大晶粒并且保证CIGS层具有较高的半导体质量很有好处。工艺过程中玻璃基底会稍有软化,这可以促进Na等碱金属元素从玻璃中释放至CIGS层中。虽然玻璃基底有所软化,但是玻璃基底材料仍旧具有足够的机械强度,能够满足镀膜工艺的需求,尤其是在从上到下的镀膜工艺中。但是,聚酰亚胺箔这种最耐高温的高分子材料只能承受450℃的高温,且只能承受较短一段时间,然后就会变脆。因此,CIGS工艺需要进行调整,降低对聚酰亚胺基底材料的热影响。在卷绕对位系统中,基底网在CIGS工艺的加热过程中也会受到应力的影响。根据生产中的配方情况,生产出来的产品在被从机器上取下之后,可能会很容易出现明显的卷曲[见图10(a)]。为防止镀膜脱落或薄膜开裂,基底网的热膨胀系数和功能层的热膨胀系数应尽可能接近。

《图10》

图10.采用聚酰亚胺箔的柔性CIGS组件的卷曲倾向比较强烈(a),钢箔的卷曲倾向则很低(b)(电池组件被故意弯曲,以便展现柔韧性)。

金属箔可以承受典型的CIGS加工温度,甚至更高的温度,但是Fe等有害元素也可能扩散出来,因此,人们已开发了多种不同的扩散阻挡层[22]。扩散阻挡层的其他好处还包括若采用整块集成工艺可以将金属接触层绝缘[22,23],另外还可以得到一个光滑的表面,方便从钼材料开始的后继各层的沉积处理。

由于聚酰亚胺或金属箔不会释放碱金属元素,因此需要提供一定量的碱金属元素,因而还可以据此做出一些调整。人们已开发了多种不同的方法,用于基底中没有碱金属时给基底提供碱金属元素。可以采用一个前体层(如NaF层),或者作为Mo:Na[4]等背电极的一部分。在CIGS镀膜工艺过程中,还可以提供更多的元素,如可以采用NaF与其他元素共蒸发。最后,一个沉积后处理[24]步骤,可以让CIGS在含有碱金属元素的氛围下进行相关处理,或者还可以结合前面提到的其他工艺步骤。另外一种方案是在扩散阻挡层中掺杂一些碱金属元素,使这些元素可以在CIGS层生长期间扩散进入CIGS层中,通过在溶胶凝胶层[22]或者釉层中[23]掺杂Na,已经实现这种效果。上釉的钢制基底上的电池的效率甚至比在标准的玻璃基底上的电池的效率要高[23,25]。

《8.总结》

8.总结

在刚刚过去的短短20年时间里,CIGS光伏技术已经从一个纯科研课题变成了清洁电能领域的一个极具潜力的重要工艺。这种工艺在商业方面的进展仍比较有限,但是已经有研究显示这种工艺的发电成本与高度成熟的晶体硅光伏技术相比具有一定优势。设备的标准化和采用CIGS光伏技术使产量不断上升所积累的经验将进一步降低生产成本,当然目前这还仅是一种潜力。同时,为提高效率而做出的各种努力,还会带来各种新的进步,而且这种工艺仍有待实际应用于商业领域。由于效率提高可以直接转化为发电成本的降低,随着各种进步成果的实现,CIGS技术定会变得更具吸引力。CIGS光伏技术在讲究审美效果的建筑物集成应用领域以及需要柔性产品的曲面处都具有非常好的应用前景。未来将在柔性基底方面发展新的生产方法,并且可以获得一些实用性特点,如系统的重量可以更低。尽管CIGS光伏技术在商业上已经具有可行性,但是现在以及将来的各种研究和开发工作将进一步强化其在未来的能源系统中的重要地位。

《Acknowledgments》

Acknowledgments

The authors expressly acknowledge Philip Jackson for his intense efforts to drive the CIGS efficiency develop- ment forward, and for his provision of the statistics and critical discussion of the manuscript. We also gratefully acknowledge our funding by the German Federal Ministry for Economic Affairs and Energy (BMWi), the German Federal Ministry of Education and Research (BMBF), the German State of Baden-Württemberg, and the European Union.

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Michael Powalla, Stefan Paetel, Dimitrios Hariskos, Roland Wuerz, Friedrich Kessler, Peter Lechner, Wiltraud Wischmann, and Theresa Magorian Friedlmeier declare that they have no conflict of interest or financial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号